Область техники, к которой относится изобретение

Настоящее изобретение относится к технической области вяжущих, которыми можно заменить битум, в частности, в области дорожного строительства. Более конкретно, изобретение относится к композициям смолы, способам их получения и их использованию в дорожном и промышленном применении.

Деасфальтированная смола может быть введена в состав битумных композиций в смеси с битумной основой. Деасфальтированная смола представляет собой экономичный компонент, придающий композиции твёрдость. Однако основным недостатком деасфальтированной смолы является ее низкий индекс пенетрации, определённый в стандарте EN 1427-Приложение B, который ниже -1,5, что делает её очень чувствительной к температуре, в отличие от стандартного битума. Таким образом, cмолы не соответствуют требованиям дорожного строительства, установленным стандартами EN 12591 и EN 13924-1, в частности стандартом EN 12591. Кроме того, деасфальтированная смола более чувствительна к окислению по сравнению со стандартным битумом из-за более высокого содержания в ней асфальтенов. Когда её вводят в битумную композицию, то обычно в ограниченном количестве, как правило, не превышающем 20 - 30% масс. относительно общей массы композиции. В случае, когда она смешивается с окисленной битумной основой, может быть использовано более высокое содержание, возможно достигающее 75% общей массы композиции.

В рамках изобретения заявитель предлагает новые композиции смол, которые адаптированы для использования в качестве вяжущих, в частности, в области дорожного строительства, и, в частности, могут быть использованы для производства смесей или асфальтов.

Таким образом, композиции смолы согласно изобретению могут представлять собой заменитель битумных композиций, что было бы особенно выгодно в случае нехватки битума. Кроме того, в контексте решения Всемирной морской организации о снижении в 2020 году максимального предела содержания серы в морском топливе до 0,5% масс. доступный тоннаж смолы может увеличиться, а изобретение станет новым способом улучшения деасфальтированных смол.

Изобретение

В этом контексте изобретатели разработали новые композиции смол, которые имеют повышенный индекс пенетрации, измеренный в соответствии со стандартом EN 1427-Приложение B, по сравнению с теми же композициями смол, которые не содержат гидроксид натрия.

Изобретение относится к композиции смолы, включающей смесь:

- деасфальтированной смолы, составляющей, по меньшей мере, 50% масс., предпочтительно, по меньшей мере, 80% масс., предпочтительно, по меньшей мере, 90% масс. общей массы композиции, и

- гидроксида XOH с X = Na или K, который составляет 0,001 - 1% масс., предпочтительно 0,002 - 0,5% масс. и предпочтительно 0,01 - 0,5% масс. общей массы композиции.

Преимущественно композиция, согласно изобретению, имеет одну из следующих характеристик, несколько из следующих характеристик, если не все из следующих характеристик:

- гидроксид XOH, где X = Na или K, образует частицы, средний максимальный размер которых находится в диапазоне 10 - 100 мкм, предпочтительно в диапазоне 20 - 60 мкм, и/или максимальный размер которых менее или равен 100 мкм, предпочтительно менее или равен 60 мкм;

- гидроксид ХОН -является едким натром;

- её индекс пенетрации, определённый в соответствии со стандартом EN 1427-Приложение B, составляет более -1,5, предпочтительно более или равен -1,3;

- имеет пенетрацию иглы при 25°C, определённую в соответствии со стандартом EN 1426, которая находится в диапазоне 0 - 50 мм/10, и/или температуру размягчения по методу кольца и шара, определённую в соответствии со стандартом EN 1427, которая находится в диапазоне 50 - 175°С;

- кроме того, она включает углеводородный компонент СН, выбранный из углеводородных масел, мягкого битума, медленногустеющего битума, разжиженного битума, и их смесей, указанный углеводородный компонент СН предпочтительно составляет не более 10% масс., предпочтительно 0,1 - 10% масс., более предпочтительно 0,5 - 8% масс. и ещё более предпочтительно 1 - 5% масс. общей массы композиции.

Целью изобретения также является способ приготовления композиции смолы, включающий следующие стадии:

а- приготовление исходной композиции смолы, и

- введение гидроксида XOH, где X = Na или K, в таком количестве, чтобы количество введённого гидроксида XOH составляло 0,001 - 1% масс. общей массы полученной конечной композиции смолы,

исходная композиция смолы включена в таком количестве, что смола составляет, по меньшей мере, 50% масс., предпочтительно, по меньшей мере, 80% масс. и предпочтительно, по меньшей мере, 90% масс. общей массы полученной конечной композиции смолы.

В способе согласно изобретению преимущественно на стадии b углеводородную композицию IC, включающую 15 - 50% масс. гидроксида XOH, где X = Na или K, вводят в исходную композицию смолы, и указанная композиция IC включает углеводородный компонент CH, предпочтительно выбранный из углеводородных масел, мягкого битума, медленногустеющего битума, разжиженного битума и их смесей.

Согласно предпочтительному осуществлению в способе согласно изобретению гидроксид XOH, где X = Na или K, присутствует в композиции IC в форме частиц, средний максимальный размер которых находится в диапазоне 10 - 100 мкм, предпочтительно в диапазоне 20 - 60 мкм и/или которые имеют максимальный размер менее или равный 100 мкм, предпочтительно менее или равный 60 мкм.

Преимущественно включение углеводородной композиции IC в исходную композицию смолы осуществляют при температуре в диапазоне 150 - 220°С, предпочтительно в диапазоне 160 - 190°С и/или при перемешивании в диапазоне 100 - 500°С об/мин, предпочтительно в диапазоне 200 - 400 об/мин, в течение 10 - 180 минут, предпочтительно 10 - 20 минут.

Целью изобретения также является применение гидроксида XOH с X = Na или K в композиции, которая включает смолу, составляющую, по меньшей мере, 50% масс., предпочтительно, по меньшей мере, 80% масс. и предпочтительно, по меньшей мере, 90% масс. общей массы композиции, в которой гидроксид XOH с X = Na или K введён в композицию, в количестве, составляющем 0,001 - 1% масс., предпочтительно 0,002 - 0,5% масс., и предпочтительно 0,01 - 0,5% масс. общей массы композиции, для увеличения индекса пенетрации, определяемого в соответствии со стандартом EN 1427-Приложение B, полученной композиции и для получения, в частности, индекса пенетрации выше -1,5, предпочтительно более или равного -1,3, массовые %, указанные для смолы и гидроксида, рассчитывают относительно общей массы композиции, включая гидроксид.

Изобретение также относится к применению композиции согласно изобретению для приготовления водонепроницаемого покрытия, мембраны или герметизирующего слоя.

Способ приготовления смеси, включающий горячее смешивание композиции согласно изобретению с заполнителями и, возможно, минеральными и/или синтетическими наполнителями, а также смеси, включающей композицию согласно изобретению, смешанные с заполнителями, и, возможно, минеральными и/или синтетическими наполнителями, также являются неотъемлемой частью изобретения.

Изобретение также относится к способу приготовления асфальта, включающему горячее смешивание композиции согласно изобретению с минеральными и/или синтетическими наполнителями, а также к асфальтам, включающим композицию согласно изобретению, смешанную с минеральными и/или синтетическими наполнителями.

Целью изобретения также является использование композиции согласно изобретению для приготовления поверхностного покрытия, горячей смеси, холодной смеси, смеси для заливки в холодном состоянии, гравийной эмульсии или дорожного покрытия, указанная композиция связана с заполнителями и/или переработанным измельчённым материалом.

Изобретение станет более понятным из последующего подробного описания.

Определения

В рамках изобретения термины «содержать» или «включать» и их вариации «включает», «содержит», «содержащий», «включающий» не исключают наличия одного или нескольких элементов или стадий способа, отличных от указанного или указанных. Тем не менее, если из контекста не следует иное, предпочтительно термины «содержать» или «включать» и вариации означают «состоит исключительно из» или его соответствующий вариант.

В рамках изобретения, когда речь идёт о гидроксиде XOH, это означает, по меньшей мере, один гидроксид XOH (NaOH или KOH) и, следовательно, один гидроксид NaOH или KOH, а также смесь гидроксидов NaOH и KOH; когда речь идёт об углеводородных компонентах, следует подразумевать, по меньшей мере, один углеводородный компонент, и, следовательно, это включает один углеводородный компонент, а также несколько углеводородных компонентов; когда даётся ссылка на описание или изобретение, это включает один аспект или несколько аспектов, таких как описаны в настоящей заявке. Различные аспекты, описанные в данном тексте, включены в термин «изобретение».

Таким образом, в частности, когда речь идёт о гидроксиде XOH, углеводородном соединении, смоле или мягком битуме, это включает один из этих элементов или комбинацию смеси одного или нескольких из этих элементов. Тем не менее, предпочтительно эти термины обозначают один из этих элементов.

В настоящем описании термины «гидроксид» и «гидроксид XOH» используются взаимозаменяемо и обозначают NaOH, KOH и их смеси.

Точно так же термины «деасфальтированная смола» и «смола» используются взаимозаменяемо.

В настоящем описании, если не указано иное, при упоминании стандарта, последний относится к самой последней версии этого стандарта, доступной на 1 декабря 2019 года.

Смола

Деасфальтированные смолы получают из остатков вакуумной перегонки нефти. Деасфальтированные смолы, также называемые смолами в рамках изобретения для простоты, обладают характеристиками, которые отличаются от характеристик битума, в частности, с точки зрения индекса пенетрации, и, следовательно, не относятся к классу битумов.

Деасфальтированная смола может быть получена обычными методами, применяемыми на нефтеперерабатывающих заводах. В процессе переработки нефть подвергают последовательным перегонкам при атмосферном давлении и перегонкам при пониженном давлении (широко известной как вакуумная перегонка). Перегонка при атмосферном давлении и перегонка при пониженном давлении, используемые в нефтепереработке, известны специалистам в данной области техники, как указано в представленном по изобретению разделе области техники. Можно использовать все процессы перегонки при атмосферном давлении, ведущие к получению остатка перегонки при атмосферном давлении, и все процессы перегонки при пониженном давлении, выполненные на одном или нескольких остатках перегонки при атмосферном давлении, ведущие к получению остатка перегонки при пониженном давлении (или под вакуумом).

Традиционно для начала нефть подвергают перегонке при атмосферном давлении (т.е. при 1013,25 гПа), в результате чего получают газовую фазу, различные дистилляты и остаток атмосферной перегонки. Эта первая стадия дистилляции позволяет извлекать различные углеводородные фракции (газ: бутан и пропан, светлый нефтепродукт, тяжёлая нафта, керосин, газойль, бытовое топливо и т.д.), разделённые в соответствии с их температурой кипения. Атмосферную перегонку проводят в тарельчатой колонне. В конце этой перегонки при атмосферном давлении остается тяжёлая остаточная фракция, которую называют атмосферным остатком или остатком атмосферной перегонки. Этот атмосферный остаток содержит углеводороды с длинной цепью, которые из-за этого являются нестабильными и, следовательно, могут быть расщеплены на более мелкие цепи, если нагревание осуществляется при атмосферном давлении. Далее сам остаток атмосферной перегонки подвергают перегонке при пониженном давлении, называемой вакуумной перегонкой, что позволяет выделить тяжелое дизельное топливо, различные фракции дистиллята и остаток вакуумной перегонки. Пониженное давление, используемое для этой второй перегонки, обычно находится в диапазоне 10 - 150 гПа. Такое пониженное давление снижает температуру, при которой компоненты испаряются, и, таким образом, позволяет уменьшить нагрев. Перегонку при пониженном давлении также проводят в тарельчатой колонне или насадочной колонне, или в двойной системе, объединяющей эти два типа колонны. В конце этой стадии вакуумной перегонки остается тяжёлая остаточная фракция, которую называют остатком вакуумной перегонки или остатком перегонки при пониженном давлении. Этот остаток после вакуумной перегонки включает различные концентрации деасфальтированной смолы.

Деасфальтированную смолу можно выделить следующим образом.

Остаток после вакуумной перегонки подвергают процессу деасфальтизации путём добавления подходящего растворителя, например алкана, такого как пропан, что, таким образом, позволяет осадить смолу и отделить ее от лёгких фракций, таких как деасфальтированное масло. Преимущественно процесс деасфальтизации проводят при температуре 30 - 200°С, предпочтительно 35 - 90°С и при давлении 0,7 - 7 МПа, предпочтительно 2 - 5 МПа, наиболее предпочтительно 2 - 4 МПа.

Предпочтительно деасфальтированная смола согласно изобретению имеет пенетрацию иглы при 25°C 0 - 45 1/10 мм, предпочтительно 1 - 40 1/10 мм, предпочтительно 1 - 30 1/10 мм, ещё более предпочтительно 5 - 25 1/10 мм, при этом понимается, что пенетрацию измеряют в соответствии со стандартом EN 1426.

Предпочтительно деасфальтированная смола, согласно изобретению, имеет температуру размягчения по методу кольца и шара (BRT), составляющую 50 - 175°C, предпочтительно 50 - 140°C, предпочтительно 50 - 90°C. и ещё более предпочтительно 50 - 65°C, BRT измеряют в соответствии со стандартом EN 1427.

Деасфальтированная смола согласно изобретению предпочтительно имеет углеродное число по Конрадсону (CCR) 15 - 55%, предпочтительно 25 - 35%, предпочтительно 25 - 30%. Углеродное число по Конрадсону (CCR) можно измерить согласно стандарту NF ISO 6615: (Нефтепродукты – Определение углеродного остатка – Метод Конрадсона). Предпочтительно деасфальтированная смола согласно изобретению имеет плотность d25°C, определённую согласно стандарту EN15326, в диапазоне 1,05 - 1,15, предпочтительно в диапазоне 1,05 - 1,10, предпочтительно в диапазоне 1,06 - 1,10.

Предпочтительно деасфальтированная смола согласно изобретению имеет содержание ПАУ (полициклические ароматические углеводороды), измеренное с помощью ГХ-МС (газовая хроматография в сочетании с масс-спектрометрией), менее или равное 100 ч/млн, предпочтительно менее 50 ч/млн. Это измерение проводится по списку из 16 ПАУ, классифицированных как приоритетные US-EPA («Агентство по охране окружающей среды США»).

В рамках изобретения может быть использован любой вид деасфальтированной смолы, полученной из остатков вакуумной перегонки нефти путём осаждения алканом, в частности, пропаном.

Деасфальтированные смолы имеют индекс пенетрации, определяемый в соответствии со стандартом EN 1427-Приложение B, как правило, менее -1,5.

Гидроксид

Изобретение относится к композициям смолы, модифицированным введением гидроксида XOH, в котором X = Na или K, предпочтительно X = Na.

В рамках изобретения, когда речь идет о «гидроксиде XOH» или «гидроксиде», это означает гидроксид XOH, в котором X = Na или K, причём предпочтительно X = Na (что соответствует едкому натру).

В рамках изобретения гидроксид XOH с X = Na или K используется в композиции, которая включает смолу, для увеличения индекса пенетрации полученной композиции смолы. Что касается индекса пенетрации в рамках изобретения, то его определяют в соответствии со стандартом EN 1427-Приложение B. В указанных композициях смолы, полученных введением гидроксида, смола составляет, по меньшей мере, 50% масс., предпочтительно, по меньшей мере, 80% масс. и предпочтительно, по меньшей мере, 90% масс. общей массы композиции, и гидроксид добавляют к композиции в количестве, составляющем 0,001 - 1% масс., предпочтительно 0,002 - 0,5% масс. и предпочтительно 0,01 - 0,5% масс. общей массы полученной композиции смолы. Количество добавляемого гидроксида таково, что полученная композиция смолы преимущественно имеет индекс пенетрации более чем -1,5, предпочтительно более или равный -1,3, предпочтительно более или равный -1,2. Предпочтительно индекс пенетрации композиции смолы по изобретению составляет менее 5, предпочтительно менее 1 и предпочтительно в диапазоне от -1,3 до 1. Таким образом, гидроксид можно использовать для модификации любой композиции смолы, независимо от того, включает ли эта композиция только смолу или включает добавку, предусмотренную в рамках изобретения.

В частности, гидроксид XOH можно использовать в форме углеводородной композиции IC, включающей углеводородный компонент CH и гидроксид XOH. Углеводородная композиция IC предпочтительно будет состоять исключительно из смеси гидроксида XOH и углеводородного компонента CH. Преимущественно гидроксид XOH находится в такой углеводородной композиции IC в виде частиц, при этом, по меньшей мере, 80% числа указанных частиц имеют максимальный размер в диапазоне 10 - 100 мкм, предпочтительно в диапазоне 20 - 60 мкм. Такой размер частиц позволяет лучше контролировать и оптимально регулировать свойства получаемой композиции смолы. Максимальный размер частицы, которая, как правило, имеет неправильную форму, соответствует ее наибольшему размеру, в частности, измеренному с помощью микроскопа, предпочтительно оптического микроскопа. Когда используют углеводородную композицию IC, гидроксид XOH предпочтительно составляет 15 - 50% масс., в частности 15 - 25% масс., массы указанной углеводородной композиции IC. Таким образом, такую углеводородную композицию IC включают в композицию смолы.

Углеводородный компонент

В композициях смолы согласно изобретению, гидроксид XOH может быть добавлен посредством углеводородной композиции IC, содержащей помимо гидроксида XOH углеводородный компонент CH. Таким образом, в таких случаях углеводородный компонент СН также находится в композиции смолы согласно изобретению. В частности, композиция смолы по изобретению включает углеводородный компонент СН, в частности, выбранный из углеводородных масел, мягкого битума, медленногустеющего битума, разжиженного битума и их смесей, указанный углеводородный компонент СН предпочтительно составляет не более 10% масс., предпочтительно 0,1 - 10% масс., наиболее предпочтительно 0,5 - 8% масс. и ещё более предпочтительно 1 - 5% масс. общей массы композиции смолы согласно изобретению.

В настоящем изобретении под «углеводородным компонентом» подразумевается углеводород или компонент, включающий углеводород, или соединение, состоящее по существу из углеводорода или смеси углеводородов. Углеводород полностью состоит из атомов водорода и углерода, указанное соединение является насыщенным или ненасыщенным, циклическим или ациклическим. Алканы, циклоалканы, алкены, алкины и ароматические углеводороды, особенно арены, являются различными примерами углеводородов. В качестве предпочтительных примеров углеводородного компонента СН, который можно использовать в рамках изобретения, можно назвать углеводородные масла и битумы. Углеводородный компонент не является деасфальтированной смолой.

Преимущественно углеводородный компонент CH представляет собой битум, предпочтительно мягкий битум, такой, как определено в стандарте EN 12591 (версия 2009 г.), например, под номером V1500, V3000, V6000 или V12000; или медленногустеющий или разжиженный битум, такой как определён в стандарте EN 15322 (версия 2013 г.), например, марка Fm 3-225 X 0, Fm 4-75 X 0, Fm 4-150 X 0, Fm 4-300 X 0, Fm 8 x 0, Fv 3–30 X 0, Fv 3–60 X 0, Fv 3–120 X 0, Fv 5–60 X 0, Fv 5–180 X 0, Fv 8 x 0 или Fv 9 x 0.

Другими адаптированными примерами углеводородного компонента СН, которые могут быть использованы в рамках объёма изобретения, кроме битума, являются углеводородные масла. Такими маслами могут быть минеральные масла, синтетические масла, гудрон, алканы, такие как цилиндровое масло TOTAL 1000 N. Если используется масло, оно предпочтительно должно быть нейтральным или основным.

Углеводородный компонент СН предпочтительно имеет кинематическую вязкость при 60°С в диапазоне 50 - 20000 мм2/с, предпочтительно в диапазоне 50 - 150 мм2/с. Такую кинематическую вязкость можно измерить в соответствии со стандартом EN 12595. При такой вязкости углеводородную композицию IC, включающую гидроксид XOH и углеводородный компонент CH, можно приготовить с помощью обычных мешалок, в частности лопастных мешалок.

Согласно другому предпочтительному признаку, углеводородный компонент СН имеет пропускание света при длине волны 900 нм, по меньшей мере, 0,03%. Это пропускание можно измерить с помощью фотометра, такого как фотометр Hach Lange DR 3900, в частности, с 1 см кюветой из оптического стекла. При таком пропускании можно проверить, в частности, с помощью оптической микроскопии, что гидроксид XOH находится в виде частиц в углеводородной композиции IC, и проверить размер указанных частиц. В частности, будет проверено, что гидроксид XOH находится в композиции IC в форме частиц с максимальным размером менее или равным 100 мкм, предпочтительно менее или равным 60 мкм, и, в частности, что они имеют средний максимальный размер в диапазоне 10 - 100 мкм, предпочтительно в диапазоне 20 - 60 мкм.

Добавка(и)

Композиции смолы согласно изобретению, могут включать исключительно деасфальтированную смолу и гидроксид XOH, как описано в рамках изобретения, могут состоять исключительно из деасфальтированной смолы, гидроксида XOH и углеводородного компонента CH, как описано в рамках изобретения, или могут также включают одну или несколько добавок.

В частности, если гидроксид XOH введён посредством углеводородной композиции IC, включающей углеводородный компонент CH, композиция смолы согласно изобретению будет включать такой углеводородный компонент CH.

Таким образом, изобретение относится к композициям смолы, которые включают, помимо смолы и гидроксида, углеводородный компонент СН, предпочтительно выбранный из углеводородных масел, мягкого битума, медленногустеющих битумов, разжиженных битумов и их смесей, в частности описанных в разделе «Углеводородный компонент».

Обычно указанный углеводородный компонент СН составляет предпочтительно не более 10% масс., предпочтительно 0,1 - 10% масс., более предпочтительно 0,5 - 8% масс. и ещё более предпочтительно 1 - 5% масс. общей массы композиции смолы.

Кроме того, композиции смолы согласно изобретению, могут включать одну или несколько добавок, введение которых уже было описано для битумных композиций.

В частности, композиции смолы по изобретению могут также включать усилитель адгезии, а именно выбранный из аминов, диаминов, полиаминов, алкиламидоаминов, амидополиаминов, имидазолинов и их смесей. Такие усилители адгезии описаны, в частности, в WO 2018/206489, на которую может быть сделана ссылка для более подробной информации.

В частности, такой усилитель адгезии выбирают из:

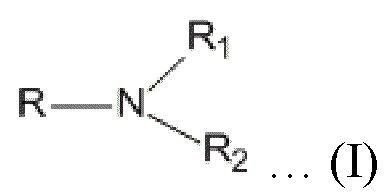

i) Аминов формулы (I):

- в которой:

- R представляет насыщенный или ненасыщенный, замещённый или незамещённый, необязательно разветвлённый или циклический углеводородный радикал с 8 - 24 атомами углерода, например, R представляет собой углеводородный радикал, полученный из жирных кислот таллового жира или жирных кислот таллового масла; и

- R1 и R2 могут быть одинаковыми или различными, и выбраны из атома водорода или углеводородного радикала с 1 - 24 атомами углерода; R1 и R2 предпочтительно выбирают из атома водорода или метильной группы;

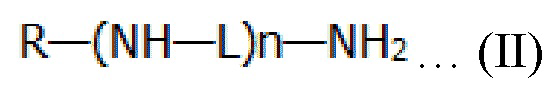

ii) Диамины и полиамины формулы (II):

в которой:

- R имеет то же значение, что и в (I) выше,

- L представляет линейный или разветвлённый углеводородный радикал с 1 - 6 атомами углерода, например, L представляет –(CH2)m- с m = 1, 2 или 3 и,

- n представляет целое число, большее или равное 1, в частности, n представляет число, равное 1, 2, 3, 4, 5 или 6;

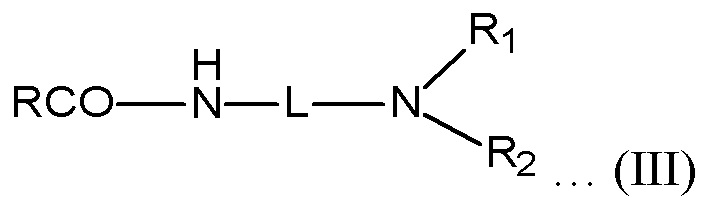

iii) Алкиламидоамины формулы (III):

где R, R1, R2 и L имеют те же значения, что и в (I) и (II) выше;

iv) амидополиамины формулы (IV) и имидазолины:

RCO—(NH—L)p—NH2 … (IV)

где R и L имеют те же значения, что и в (I) и (II) выше, и p представляет целое число, большее или равное 1, в частности, p представляет целое число от 1 до 10.

Преимущественно аминная добавка выбрана из аминов, диаминов, полиаминов, алкиламидоаминов и амидополиаминов, включающих жирную цепь. В соответствии с конкретным осуществлением аминная добавка представляет собой амидополиамин, включающий жирную цепь формулы:

RCO—(NH—L)p—NH2 … (IV)

в которой: - p представляет целое число, большее или равное 1, в частности, p представляет целое число от 1 до 10,

- L представляет линейную или разветвлённую углеводородную цепь с 1 - 6 атомами углерода, например L представляет –(CH2)m- с m = 1, 2 или 3,

- R представляет насыщенный или ненасыщенный, замещённый или незамещённый, необязательно разветвлённый или циклический углеводородный радикал с 8 - 24 атомами углерода.

В предпочтительном осуществлении усилитель адгезии, используемый в композициях смолы согласно изобретению, представляет собой смесь амидополиаминов формулы (IV), в которой p представляет целое число в диапазоне 1 - 10, L представляет –(CH2)2- , и R соответствует углеводородным цепям жирных кислот таллового масла.

В целом, когда он присутствует, указанный усилитель адгезии составляет предпочтительно 0,01 - 2% масс., предпочтительно 0,05 - 1% масс. и ещё более предпочтительно 0,1 - 0,3% масс. общей массы композиции смолы по изобретению.

Также возможно включать, как это делается, в некоторые битумные композиции, один или несколько полимеров.

Композиции смолы согласно изобретению, могут включать агент (называемый агентом, снижающий температуру), позволяющий снизить температуру, при которой композиции смолы согласно изобретению, могут использоваться удовлетворительным образом в качестве связующего. В качестве примера агента для снижения температуры можно привести, например, производные таллового масла, взятые отдельно или совместно с моноэфиром смеси жирных кислот, такие как описанные в WO 2010/134024. В качестве подходящих добавок согласно изобретению, можно также упомянуть добавки, описанные в WO 2012/049579 и в WO 2014/095995. Предпочтительно, агенты, в частности, продаваемые Arkema, используются под маркой CecabaseRTbio 10.

В целом, когда он присутствует, указанный агент, снижающий температуру, составляет предпочтительно 0,01 - 3% масс. и предпочтительно 0,05 - 0,3% масс. общей массы композиции согласно изобретению.

Способ приготовления композиций смолы по изобретению

Композиции смолы согласно изобретению, могут быть приготовлены любым подходящим способом, известным специалистам в данной области. Обычно эти способы включают смешивание компонентов и нагревание смеси.

Гидроксид можно вводить непосредственно в исходную композицию смолы, непосредственно в виде порошка или в виде раствора в подходящем растворителе. В качестве примеров растворителей для растворения гидроксида можно назвать воду и метанол. Гидроксид может присутствовать в таком растворе, например, в концентрации 10 - 50% масс. относительно общей массы раствора. Подходящий растворитель предпочтительно должен иметь точку кипения менее или равную 100°С при 1013,3 гПа. Предпочтительно его выбирают таким образом, чтобы он естественно испарялся при включении раствора гидроксида в исходную композицию смолы.

Независимо от того, вводят ли его непосредственно в виде порошка или раствора в подходящем растворителе, вводимое количество выбирают таким образом, чтобы в конечном итоге получить в композиции смолы согласно изобретению количество гидроксида, которое составляет 0,001 - 1% масс., предпочтительно 0,002 - 0,5% масс. и предпочтительно 0,01 - 0,5% масс. общей массы полученной композиции смолы.

Преимущественно гидроксид вводят в исходную композицию смолы в виде порошка частиц с максимальным размером менее или равным 100 мкм, предпочтительно менее или равным 60 мкм. Ещё более предпочтительно гидроксид вводят в исходную композицию смолы в виде порошка частиц со средним максимальным размером в диапазоне 10 - 100 мкм, предпочтительно 20 - 60 мкм. Предпочтительно используют безводный порошок. Средний максимальный размер частиц соответствует среднему арифметическому максимального размера- группы частиц, предпочтительно, по меньшей мере, 20 частиц и особенно 20 частиц. Максимальный размер можно измерить с помощью микроскопии. Размер вводимых частиц можно регулировать различными методами, в частности, путем измельчения и/или просеивания.

Согласно предпочтительному осуществлению гидроксид, в частности, в виде частиц, вводят посредством углеводородной композиции IC.

Такая углеводородная композиция IC включает или даже состоит исключительно из гидроксида, распределённого в углеводородном компоненте CH, таком как описанный ранее.

В частности, гидроксид составляет предпочтительно 15 - 50% и предпочтительно 15 - 25% масс. общей массы углеводородной композиции IC. Аналогично тому, что описано в случае прямого введения гидроксида в исходную композицию смолы гидроксид может быть введён в углеводородный компонент СН непосредственно в виде порошка или в виде раствора в подходящем растворителе. Однако преимущественно гидроксид вводят в углеводородную композицию IC в виде порошка частиц с максимальным размером менее или равным 100 мкм, предпочтительно менее или равным 60 мкм. Даже предпочтительно гидроксид вводят в углеводородную композицию IC в виде порошка частиц со средним максимальным размером в диапазоне 10 - 100 мкм, предпочтительно 20 - 60 мкм. Предпочтительно использовать безводный порошок.

Преимущественно, углеводородный компонент СН углеводородной композиции IC имеет пропускание света при длине волны 900 нм, по меньшей мере, 0,03%. Это пропускание можно измерить с помощью фотометра, такого как фотометр Hach Lange DR 3900, в частности, с 1 см кюветой из оптического стекла. При таком пропускании с помощью микроскопии, в частности, с помощью оптической микроскопии, можно проверить, что гидроксид действительно образует частицы, имеющие размеры в желаемом диапазоне, в углеводородной композиции IC. В общем, когда гидроксид вводят в углеводородную композицию IC в виде частиц заданного размера, этот размер сохраняется или, по меньшей мере, по существу сохраняется в углеводородной композиции IC. Чаще всего в порошке, а также в углеводородной композиции IC частицы гидроксида не имеют сферической формы и имеют неправильную форму. Когда речь идет о размере частиц в рамках изобретения, имеется в виду максимальный размер, который соответствует наибольшему размеру, который можно измерить, особенно с помощью микроскопа. Этот размер может быть измерен непосредственно в композиции IC, если достаточно пропускание углеводородного компонента CH.

В частности, в углеводородной композиции IC гидроксид образует частицы, по меньшей мере, 80% числа которых имеют максимальный размер в диапазоне 10 - 100 мкм, предпочтительно в диапазоне 20 - 60 мкм и/или имеют максимальный размер менее или равно 100 мкм, предпочтительно менее или равно 60 мкм. Ещё более предпочтительно гидроксид XOH находится в композиции IC в виде частиц со средним максимальным размером в диапазоне 10 - 100 мкм, предпочтительно в диапазоне 20 - 60 мкм. С другой стороны, размер частиц гидроксида не может быть проверен в композиции смолы согласно изобретению.

Кроме того, использование углеводородной композиции IC, содержащей гидроксид, позволяет защитить гидроксид от влаги и улучшить его хранение до его введения в исходную композицию смолы.

Преимущественно такая углеводородная композиция IC включает углеводородный компонент с кинематической вязкостью при 60°C, измеренной согласно EN 12595, в диапазоне 50 - 20000 мм2/с, предпочтительно в диапазоне 50 - 150 мм2/с. При таких вязкостях приготовление такой композиции и введение гидроксида требует обычного перемешивающего устройства, такого как лопастная мешалка.

В частности, приготовление углеводородной композиции IC может осуществляться путём смешивания углеводородного компонента CH и гидроксида при температуре в диапазоне 30 - 220°C, предпочтительно в диапазоне 40 - 190°C и/или при перемешивании в диапазоне 300 - 800 об/мин, предпочтительно в диапазоне 500 - 650 об/мин и/или в течение 10 - 120 минут, предпочтительно 10 - 20 минут. Параметры смешивания и температуры будут регулироваться специалистами в данной области техники в зависимости от выбранного углеводородного компонента СН.

Во время приготовления такой углеводородной композиции IC углеводородный компонент СН можно нагревать до температуры, при которой он находится в жидком состоянии, таким образом, чтобы способствовать введению и распределению гидроксида. Например, можно использовать температуру, которая как раз достаточна для плавления углеводородного компонента СН, в частности, когда гидроксид вводят в виде порошка. Когда гидроксид вводят в виде раствора в растворителе, углеводородный компонент СН предпочтительно подвергают подходящему нагреву для достижения естественного испарения растворителя одновременно с введением раствора гидроксида.

Когда гидроксид вводится посредством углеводородной композиции IC, количество, присутствующее в этой композиции, определяет количество вводимой углеводородной композиции IC. Действительно, эта углеводородная композиция IC вводится в количестве, как и в исходной композиции смолы, таким образом, чтобы в конечном итоге получить в композиции смолы согласно изобретению количество гидроксида, которое составляет 0,001 - 1% масс., предпочтительно 0,002 - 0,5% масс. и предпочтительно 0,01 - 0,5% масс., общей массы полученной композиции смолы.

Как правило, массовый процент содержания гидроксида в углеводородной композиции IC, по меньшей мере, в 30 раз больше массового процента гидроксида в конечной композиции смолы и, предпочтительно, не более чем в 100 раз больше массового процента гидроксида в конечной композиции смолы согласно изобретению.

Способ приготовления композиций смолы по изобретению может включать приготовление углеводородной композиции IC, когда такую композицию используют для введения гидроксида в исходную композицию смолы. Также способ приготовления композиций смолы по изобретению может включать стадию хранения углеводородной композиции IC в течение, по меньшей мере, одного часа и, например, в течение 1 - 30 дней, в частности, при температуре в диапазоне 10 - 40°С и предпочтительно при температуре в диапазоне 20 - 30°C и, в частности, при температуре окружающего воздуха. Углеводородная композиция IC достаточно стабильна в таких условиях, так что даже одна и та же углеводородная композиция IC со специфическими характеристиками может быть использована для приготовления нескольких смоляных композиций. Более того, углеводородную композицию IC можно хранить и транспортировать без особых мер предосторожности, в отличие от гидроксида XOH.

В соответствии с осуществлениями, которые могут быть объединены с предыдущими, перед добавлением гидроксида в исходную композицию смолы способ согласно изобретению может включать стадию проверки, например, с помощью микроскопии и преимущественно с помощью оптической микроскопии, что гидроксид образует частицы в углеводородной композиции IC, при этом, по меньшей мере, 80% числа указанных частиц имеют максимальный размер в диапазоне 10 - 100 мкм, предпочтительно в диапазоне 20 - 60 мкм, и/или указанные частицы имеют максимальный размер менее или равный 100 мкм, предпочтительно менее или равный 60 мкм. В ещё более предпочтительном осуществлении способ согласно изобретению, может включать стадию проверки, например, с помощью микроскопии и предпочтительно с помощью оптической микроскопии, того, что гидроксид XOH находится в углеводородной композиции IC в виде частиц, имеющих средний максимальный размер в диапазоне 10 - 100 мкм, предпочтительно в диапазоне 20 - 60 мкм.

При использовании промежуточной композиции IC перед её введением в исходную композицию смолы предпочтительно нагревать углеводородную композицию IC при температуре в диапазоне 30 - 50°C, предпочтительно в диапазоне 40 - 50°C, преимущественно при перемешивании и, в частности, перемешивании при 300 - 1000 об/мин, предпочтительно перемешивании при 400 - 800 об/мин и/или в течение 10 - 120 минут, предпочтительно 10 - 20 минут. Низкая температура, предпочтительно 40 - 50°С, также выгодна для обеспечения контроля размера частиц гидроксида ХОН.

Такая температура, в частности, используется, когда углеводородный компонент СН имеет кинематическую вязкость при 60°С в диапазоне 20 - 20000 мм²/с, предпочтительно в диапазоне 50 - 150 мм²/с. Здесь снова параметры смешивания и температура регулируются специалистами в данной области техники в зависимости от выбранного углеводородного компонента CH.

Обычно гидроксид, вводимый непосредственно в виде порошка, раствора или углеводородной композиции IC, вводят в исходную композицию смолы при перемешивании и нагревании. Как правило, исходную композицию смолы нагревают при перемешивании перед введением гидроксида. Параметры смешивания и нагревания в зависимости от свойств используемой смолы подбираются специалистами в данной области техники.

Включение частиц гидроксида, независимо от того, находятся ли они в форме порошка, раствора или углеводородной композиции IC, может осуществляться путём смешивания при температуре в диапазоне 150 - 220°C, предпочтительно при температуре в диапазоне 160 - 190°С и/или при перемешивании в диапазоне 100 - 500 об/мин, предпочтительно в диапазоне 200 - 400 об/мин и/или в течение 10 - 180 минут, предпочтительно в течение 10 - 120 минут. Здесь снова параметры смешивания и температуры будут регулироваться специалистами в данной области техники в зависимости от выбранных компонентов в диапазоне 160 - 190°С и/или при перемешивании в диапазоне 100 - 500 об/мин, и/или в течение 10 - 240 минут.

Какой бы способ ни использовался, окончательная композиция смолы может соответствовать композиции, полученной непосредственно в конце стадии b. Когда композиция смолы включает одну или несколько добавок, эти добавки могут быть введены в композицию смолы перед введением гидроксида или введены после гидроксида. Когда композиция включает несколько добавок, также возможно, что одна или несколько добавок уже могут присутствовать, а одна или несколько добавок будут введены позже. В соответствии с предпочтительным осуществлением способ согласно изобретению включает после стадии b дополнительную стадию, соответствующую добавлению добавки, что приводит к получению конечной композиции смолы.

В частности, когда конечная композиция смолы включает усилитель адгезии, такой как описанный в рамках изобретения, такой усилитель адгезии предпочтительно вводят на стадии с, после стадии b после введения гидроксида.

В способе согласно изобретению исходная композиция смолы относится к композиции, включающей смолу, в которую введён гидроксид. Последняя может полностью состоять из смолы, смеси смолы с одной или несколькими добавками и/или битумной основы. Компоненты исходных композиций смолы будут присутствовать в количествах, подобранных для получения требуемых количеств в композиции смолы согласно изобретению. Хотя это и не является предпочтительным, не исключено, что в состав исходной композиции смолы входит битум, в частности битум твёрдых марок, в частности марок 10/20 или 15/25 по стандарту 13924-1, или 20/30, или 30/45, или 35/50, как указано в стандарте EN 12591, но в ограниченных количествах, так что в конечном итоге смола составляет, по меньшей мере, 50% масс., предпочтительно, по меньшей мере, 80% масс. и предпочтительно, по меньшей мере, 90% масс. общей массы получаемый композиции смолы. В частности, отсутствие в исходной композиции смолы твёрдого битума позволяет готовить в барабане только одну смесь, так как внесение гидроксида может осуществляться непосредственно в технологическом процессе. Композиции согласно изобретению – предпочтительные осуществления

Изобретение относится к модифицированным композициям смолы, включающим деасфальтированную смолу и гидроксид XOH, как описано в рамках объёма изобретения. Указанные композиции могут также включать одну или несколько добавок, в частности описанных ранее. Более того, хотя эти осуществления не являются предпочтительными, возможно, что композиции согласно изобретению включают твёрдый битум, в частности, марки 10/20 или 15/25 по стандарту 13924-1, или 20/30, или 30/45, или 35/50, определённый стандартом EN 12591. Предпочтительно, если такой твёрдый битум присутствует, он составляет не более 20% масс. общей массы композиции смолы согласно изобретению.

В композициях смолы согласно изобретению различные компоненты распределены в смоле. Такое распределение достигается за счёт перемешивания, применяемого при приготовлении композиций по изобретению.

Некоторые из особенно предпочтительных композиций в рамках изобретения приведены ниже. Приведенные % представляют собой массовые % относительно общей массы композиции. Преимущественно в приведённом ниже описании первые указанные диапазоны используются вместе для различных перечисленных компонентов, или вторые диапазоны, указанные для различных перечисленных компонентов, или третьи диапазоны, указанные для различных перечисленных компонентов.

В частности, изобретение относится к композициям, включающим следующие компоненты:

- 50 - 99,999%, предпочтительно 80 - 99,998%, предпочтительно 90 - 99,99% деасфальтированной смолы, и

- 0,001 - 1%, предпочтительно 0,002 - 0,5% и предпочтительно 0,01 - 0,5% гидроксида XOH, в котором X = Na или K; и преимущественно 0,001 - 1%, предпочтительно 0,002 - 0,5% и предпочтительно 0,01 - 0,5% едкого натра.

В соответствии с некоторыми осуществлениями изобретение относится к композициям, включающим следующие компоненты:

- 50 - 99,899%, предпочтительно 80 - 99,498%, предпочтительно 90 - 98,99% деасфальтированной смолы,

- 0,001 - 1%, предпочтительно 0,002 - 0,5% и предпочтительно 0,01 - 0,5% гидроксида XOH, в котором X = Na или K; и преимущественно 0,001 - 1%, предпочтительно 0,002 - 0,5% и предпочтительно 0,01 - 0,5% едкого натра,

- 0,1 - 10%, предпочтительно 0,5 - 8% и предпочтительно 1 - 5% углеводородного компонента СН, выбранного из углеводородных масел, мягкого битума, медленногустеющего битума, разжиженного битума и их смесей.

В соответствии с некоторыми осуществлениями изобретение относится к композициям, состоящим исключительно из следующих компонентов:

- 89 - 99,899%, предпочтительно 91,5 - 99,498%, предпочтительно 94,5 - 98,99% деасфальтированной смолы,

- 0,001 - 1%, предпочтительно 0,002 - 0,5% и предпочтительно 0,01 - 0,5% гидроксида XOH, в котором X = Na или K; и преимущественно 0,001 - 1%, предпочтительно 0,002 - 0,5% и предпочтительно 0,01 - 0,5% едкого натра, и

- 0,1 - 10%, предпочтительно 0,5 - 8% и предпочтительно 1 - 5% углеводородного компонента СН, выбранного из углеводородных масел, мягкого битума, медленногустеющего битума, разжиженного битума и их смесей.

В соответствии с некоторыми осуществлениями изобретение относится к композициям, включающим следующие компоненты:

- 50 - 99,889%, предпочтительно 80 - 99,448%, предпочтительно 90 - 98,89% деасфальтированной смолы,

- 0,001 - 1%, предпочтительно 0,002 - 0,5% и предпочтительно 0,01 - 0,5% гидроксида XOH, в котором X = Na или K; и преимущественно 0,001 - 1%, предпочтительно 0,002 - 0,5% и предпочтительно 0,001 - 1%, предпочтительно 0,002 - 0,5% от 0,01 - 0,5% едкого натра,

- 0,1 - 10%, предпочтительно 0,5 - 8% и предпочтительно 1 - 5% углеводородного компонента СН, выбранного из углеводородных масел, мягкого битума, их смесей,

- 0,01 - 2%, предпочтительно 0,05 - 1% и предпочтительно 0,1 - 0,3% усилителя адгезии, предпочтительно выбранного из аминов, диаминов, полиаминов, алкиламидоаминов, амидополиаминов, имидазолинов и их смесей.

В соответствии с некоторыми осуществлениями изобретение относится к композициям, состоящим исключительно из следующих компонентов:

- 87 - 99,889%, предпочтительно 90,5 - 99,448% и предпочтительно 94,2 - 98,89% деасфальтированной смолы,

- 0,001 - 1%, предпочтительно 0,002 - 0,5% и предпочтительно 0,01 - 0,5% гидроксида XOH, в котором X = Na или K; и преимущественно 0,001 - 1%, предпочтительно 0,002 - 0,5% и предпочтительно 0,01 - 0,5% едкого натра,

- 0,1 - 10%, предпочтительно 0,5 - 8% и предпочтительно 1 - 5% углеводородного компонента СН, выбранного из углеводородных масел, мягкого битума, медленногустеющего битума, разжиженного битума и их смесей,

- 0,01 - 2%, предпочтительно 0,05 - 1% и предпочтительно 0,1 - 0,3% усилителя адгезии, предпочтительно выбранного из аминов, диаминов, полиаминов, алкиламидоаминов, амидополиаминов, имидазолинов и их смесей.

Очевидно, что смола и гидроксид, усилитель адгезии и углеводородный компонент СН, когда они присутствуют, предпочтительно соответствуют тем, которые конкретно описаны или предпочтительны в рамках объёма изобретения.

Композиции, полученные путём смешивания различных перечисленных компонентов в заданных пропорциях или даже полученные путём смешивания только различных перечисленных компонентов в заданных пропорциях, также составляют неотъемлемую часть изобретения.

Использование и применения композиций смолы согласно изобретению

Предусматриваются различные применения композиций согласно изобретению. В частности, композиции согласно изобретению, можно использовать в качестве вяжущего для замены битума. В качестве вяжущего композиция согласно изобретению может быть использована для приготовления смеси с заполнителями, особенно для дорожного строительства. Что касается применения в дорожном строительстве, изобретение относится, в частности, к смесям в качестве материалов для строительства и обслуживания дорожных оснований и их покрытий, а также для всех дорожных работ.

Под смесью понимается смесь вяжущего с заполнителями и, возможно, минеральными и/или синтетическими наполнителями. Смесь включает композицию, описанную в рамках настоящего изобретения, в качестве связующего и, возможно, минеральные и/или синтетические наполнители, предпочтительно выбранные из мелочи, песка, каменной крошки и переработанных продуктов измельчения. Заполнители могут быть минеральными и/или синтетическими заполнителями, в частности, переработанные продукты измельчения размером более 2 мм, предпочтительно от 2 до 20 мм.

Кроме того, целью изобретения является способ приготовления смеси, включающей горячее смешивание композиции согласно изобретению, с заполнителями и, возможно, минеральными и/или синтетическими наполнителями.

Композицию согласно изобретению, можно преимущественно использовать для приготовления поверхностного покрытия, горячей смеси, смеси холодной заливки или гравийной эмульсии. Что касается дорожных применений, изобретение также охватывает асфальты в качестве материалов для изготовления и нанесения дорожных покрытий.

Под асфальтом понимают смесь вяжущего с минеральными и/или синтетическими наполнителями. Асфальт включает композицию, такую как описанная в рамках изобретения, и минеральные наполнители, такие как мелочь, песок, каменная крошка и переработанные продукты измельчения. Минеральные наполнители состоят из мелочи (частицы размером менее 0,063 мм), песка (частицы размером от 0,063 мм - 2 мм) и, возможно, из каменной крошки (частицы размером более 2 мм, предпочтительно 2 - 4 мм). Асфальты имеют уплотнённость 100% и в основном используются для устройства и покрытия тротуаров, тогда как смеси имеют уплотнённость менее 100% и используются для строительства дорог. В отличие от смесей, асфальты при укладке не уплотняются катком.

Таким образом, другой целью изобретения является также способ приготовления асфальта, включающий горячее смешивание композиции согласно изобретению, с минеральными и/или синтетическими наполнителями.

Другой аспект изобретения относится к применению композиции согласно изобретению в различных промышленных применениях, в частности, для получения водонепроницаемого покрытия, мембраны или герметизирующего слоя. Что касается промышленного применения композиций согласно изобретению, то можно упомянуть изготовление водонепроницаемых мембран, шумоподавляющих мембран, изоляционных мембран, поверхностных покрытий, ковровой плитки или герметизирующего слоя.

Приведенные ниже примеры помогут проиллюстрировать изобретение, но никоим образом не ограничивают его.

Реагенты

Безводный гидроксид натрия с чистотой более 99%, в форме гранул (CARL ROTH GMBH & Co. KG, артикул № 9356.1).

Смолу получают из остатка вакуумной перегонки, сначала нагревают до 67°С, подвергают воздействию давления 3,4 МПа, а после проведения экстракции пропаном добавляют пропан при температуре 36°С. Его номер CAS 91995232.

Используемая смола имеет содержание CCR 30%, содержание ПАУ (16 типов соединений, классифицируемых US-EPA как приоритетные) 15 ч/млн и плотность d25°C 1,08, определённую в соответствии с указанными в описании методами.

Усилитель адгезии H1 представляет собой аминную добавку: WETFIX BE от Akzo Nobel Surface Chemistry AB (CAS 68910-93-0).

Медленногустеющий битум поставлен компанией TOTAL под маркой SOFT® BITUMEN. Он имеет кинематическую вязкость при 60°C в соответствии со стандартом EN 12595 90 мм2/с. Его пропускание, измеренное при 900 нм с помощью фотометра Hach Lange DR 3900 в 1 см кюветой из оптического стекла, составляет 0,1%.

Оценка композиций смолы

В приведённых ниже примерах композиции оценивают по:

- измерению пенетрации иглы при 25°C (сокращение: Pene) в соответствии со стандартом EN 1426, результаты выражены в 1/10 мм,

- измерению температуры размягчения по методу кольца и шара (аббревиатура: BRT) в соответствии со стандартом EN 1427, результаты выражены в °C,

- индексу пенетрации (без единиц измерения) по стандарту DIN EN 1427 Приложение B,

- RTFOT + PAV: Стойкость композиций к затвердеванию и старению проверяют в соответствии со стандартом DIN EN 12607-1 и стандартами DIN EN 12607-1 и EN 14769. Европейский стандарт DIN EN 12607-1 определяет метод измерения комбинированного воздействия тепла и воздуха на тонкую плёнку композиции при постоянном обновлении (испытание на укатывание тонкой плёнки в печи или RTFOT). Старение RTFOT проводят при температуре 163°C в течение 75 минут при расходе воздуха 4 л/мин. Европейский стандарт DIN EN 12607-1+ EN 14769 определяет метод ускоренного долговременного старения, проводимого в сосуде для старения под давлением (RTFOT +PAV). Старение RTFOT проводят в условиях, указанных ранее, а также в PAV при температуре 100°С, в течение 20 часов и давлении 2100 кПа.

Примеры

а) Приготовление углеводородной композиции IC

Гранулы гидроксида натрия измельчают до тонкого порошка с помощью измельчителя IKA® A11 (IKA-Werke GmbH & Co) при 28 000 об/мин в течение около 30 секунд. Таким образом получают частицы гидроксида натрия (NaOH). Их средний максимальный размер, измеренный для 20 частиц под микроскопом, составляет около 50 мкм. При этом 500 г разжиженного битума нагревают при 50°С в реакторе диаметром d = 16 см и перемешивании при 600 об/мин пластинчатой мешалкой для растворения (диаметр D активной механической части), при D/d = 0,4. Температуру контролируют с помощью термостата. 95,24 г порошкообразного гидроксида натрия помещают в суспензию в разжиженном битуме и перемешивают; перемешивание продолжают в течение 30 минут. В полученной композиции IC массовый % NaOH составляет 16% общей массы полученной композиции IC. Полученную композицию IC изучают с помощью оптической микроскопии, которая показала, что едкий натр находится в форме частиц, более 80% числа которых имеют максимальный размер, менее или равный 50 мкм.

b) Приготовление модифицированной композиции смолы

Приготовленную ранее композицию IC нагревают не выше 50°C (поскольку вязкость разжиженного битума снижается при более высоких температурах, что приводит к более высокой скорости декантации NaOH) при перемешивании в реакторе с мешалкой, как описано в разделе а) (D/d=0,4) при 600 об/мин для гомогенизации.

Параллельно 2500 г смолы нагревают при 180°С в реакторе и перемешивают с использованием мешалки, такой как описанная в разделе а) (D/d = 0,4) со скоростью около 400 об/мин для гомогенизации смолы. Приготовленную композицию IC добавляют непосредственно в смолу (3,23 г композиции IC на 100 г смолы = 3,13% масс. в конечной композиции смолы). В конце добавления композиции IC перемешивание продолжают в течение 30 минут.

Смесь продолжают перемешивать в течение 3 часов при 600 об/мин. Температуру смеси устанавливают не выше 170°С. Образцы регулярно удаляют из реактора для измерения BRT и пенетрации. Смешивание прекращают, когда они стабилизируются. Затем смесь охлаждают до 160°С и добавляют 5,04 г усилителя адгезии Н1. Перемешивание продолжают в течение 20 минут. В конечной композиции смолы % масс. NaOH составляет 0,500%, усилителя адгезии Н1 составляет 0,194% масс. и разжиженного битума 2,623% масс. общей массы композиции смолы.

В таблице 1 ниже приведены BRT и пенетрация до и после RTFOT+PAV, только для смолы и для композиции смолы согласно изобретению.

Таблица 1

RTFOT и PAV старению

Эти результаты показывают, что добавление едкого натра позволяет получить увеличение индекса пенетрации. В частности, полученный индекс пенетрации соответствует свойствам необходимым для дорожного строительства в соответствии со стандартом EN1427-AppendixB. Значение -1,6, полученное при отсутствии введения едкого натра, является слишком низким и неприемлемым.

Кроме того, в качестве дополнения, измерения, проведённые на смоле, модифицированной исключительно добавлением 0,194% масс. усилителя адгезии Н1 (модифицированная смола Н1), показывают, что стабильность BRT и Pene после RTFOT и PAV сохраняется в меньшей степени, возможно, даже ниже, в случае Pene, чем полученный для смолы сравнения.

Изобретение относится к технической области вяжущих, которыми можно заменить битум, в частности, в области дорожного строительства. Предложена композиция деасфальтированной смолы для дорожного или промышленного применения, включающая смесь деасфальтированной смолы, составляющей по меньшей мере 90% масс. общей массы композиции, гидроксида XOH, где X = Na или K, который составляет 0,001-1% масс. общей массы композиции. Описанная композиция смолы согласно изобретению может представлять собой заменитель битумных композиций, что может быть выгодно в случае нехватки битума. 9 н. и 9 з.п. ф-лы, 1 табл., 1 пр.

1. Композиция деасфальтированной смолы для дорожного или промышленного применения, включающая смесь:

- деасфальтированной смолы, составляющей по меньшей мере 90% масс. общей массы композиции, и

- гидроксида XOH, где X = Na или K, который составляет 0,001-1% масс. общей массы композиции.

2. Композиция по п. 1, характеризующаяся тем, что она включает 0,002-0,5% масс., предпочтительно 0,01-0,5% масс. гидроксида XOH, где X = Na или K, относительно общей массы композиции.

3. Композиция по п. 1 или 2, характеризующаяся тем, что гидроксид XOH, где X = Na или K, образует частицы, которые имеют средний максимальный размер в диапазоне 10-100 мкм, предпочтительно в диапазоне 20-60 мкм и/или которые имеют максимальный размер менее или равный 100 мкм, предпочтительно менее или равный 60 мкм.

4. Композиция по любому из пп. 1-3, характеризующаяся тем, что гидроксид XOH представляет собой едкий натр.

5. Композиция по любому из пп. 1-4, характеризующаяся тем, что она имеет индекс пенетрации, определённый в соответствии со стандартом EN 1427 - Приложение В, более -1,5, предпочтительно более или равный -1,3.

6. Композиция по любому из пп. 1-5, характеризующаяся тем, что она имеет пенетрацию иглы при 25°С, определяемую в соответствии со стандартом EN 1426, которая находится в диапазоне 0-50 мм/10 и/или температуру размягчения по методу кольца и шара, определяемую в соответствии со стандартом EN 1427, в диапазоне 50-175°C.

7. Композиция по любому из пп. 1-6, характеризующаяся тем, что она дополнительно включает углеводородный компонент СН, выбранный из углеводородных масел, мягкого битума, медленногустеющего битума, разжиженного битума и их смесей, причём указанный углеводородный компонент СН предпочтительно составляет не более 10% масс., предпочтительно 0,1-10% масс., более предпочтительно 0,5-8% масс. и ещё более предпочтительно 1-5% масс. общей массы композиции.

8. Способ получения композиции смолы, включающий следующие стадии:

а) обеспечение наличия исходной композиции деасфальтированной смолы, и

b) введение гидроксида XOH, где X = Na или K, в таком количестве, чтобы количество введённого гидроксида XOH составляло 0,001-1% масс. общей массы полученной конечной композиции смолы, причем исходная композиция деасфальтированной смолы включает такое количество деасфальтированной смолы, которое составляет по меньшей мере 90% масс. общей массы полученной конечной композиции смолы.

9. Способ получения по п. 8, характеризующийся тем, что на стадии b) углеводородную композицию IC, включающую 15-50% масс. гидроксида XOH, где X = Na или K, вводят в исходную композицию деасфальтированной смолы, при этом указанная композиция IC включает углеводородный компонент CH, предпочтительно выбранный из углеводородных масел, мягкого битума, медленногустеющего битума, разжиженного битума и их смесей.

10. Способ получения по п. 9, характеризующийся тем, что гидроксид XOH, где X = Na или K, присутствует в композиции IC в виде частиц, которые имеют средний максимальный размер в диапазоне 10-100 мкм, предпочтительно в диапазоне 20-60 мкм и/или которые имеют максимальный размер менее или равный 100 мкм, предпочтительно менее или равный 60 мкм.

11. Способ получения по любому из пп. 8-10, характеризующийся тем, что введение углеводородной композиции IC в исходную композицию смолы проводят при температуре в диапазоне 150-220°С, предпочтительно в диапазоне 160-190°С и/или при перемешивании в диапазоне 100-500 об/мин, предпочтительно в диапазоне 200-400 об/мин и/или в течение 10-180 минут, предпочтительно 10-20 минут.

12. Применение гидроксида XOH, где X = Na или K, в композиции, которая включает деасфальтированную смолу, составляющую по меньшей мере 90% масс. общей массы композиции, в которой гидроксид XOH, где X = Na или K, введен в композицию в количестве, составляющем 0,001-1% масс. общей массы композиции, для увеличения индекса пенетрации, определяемого в соответствии со стандартом EN 1427 - Приложение B, полученной композиции и для получения индекса пенетрации выше -1,5, причем % масс., указанные для деасфальтированной смолы и гидроксида, рассчитывают относительно общей массы композиции, включая гидроксид.

13. Применение композиции по любому из пп. 1-7 для получения водонепроницаемого покрытия, мембраны или герметизирующего слоя.

14. Способ приготовления смеси, характеризующийся тем, что он включает горячее смешивание композиции по любому из пп. 1-7 с заполнителями и, возможно, минеральными и/или синтетическими наполнителями.

15. Смесь для дорожного или промышленного применения, включающая композицию по любому из пп. 1-7, смешанную с заполнителями и, при необходимости, минеральными и/или синтетическими наполнителями.

16. Способ приготовления асфальта, характеризующийся тем, что он включает горячее смешивание композиции по любому из пп. 1-7 с минеральными и/или синтетическими наполнителями.

17. Асфальт, включающий композицию по любому из пп. 1-7, смешанную с заполнителями и, возможно, минеральными и/или синтетическими наполнителями.

18. Применение композиции по любому из пп. 1-7 для приготовления поверхностного покрытия, горячей смеси, холодной смеси, холодной заливки, гравийной эмульсии или укатки, причём указанная композиция связана с заполнителями и/или переработанным измельчённым материалом.

| WO 2018206489 A1, 15.11.2018 | |||

| FR 3061190 A1, 29.06.2018 | |||

| CN 110499035 A, 26.11.2019 | |||

| ПРОРЕЗИНЕННЫЕ АСФАЛЬТОВЫЕ ГРАНУЛЫ | 2009 |

|

RU2531816C2 |

| БИТУМНАЯ КОМПОЗИЦИЯ С ТЕРМООБРАТИМЫМИ СВОЙСТВАМИ | 2008 |

|

RU2470049C2 |

Авторы

Даты

2024-07-29—Публикация

2020-12-18—Подача