Область техники, к которой относится изобретение

Настоящее изобретение относится к области битумных композиций. Более конкретно, оно относится к способу приготовления битумных композиций.

Известный уровень техники

Использование битумов в производстве материалов дорожного и промышленного назначения известно давно: битумы являются основным углеводородным вяжущим, используемым в области дорожного и гражданского строительства.

Битум можно вводить в виде битумной композиции или в виде битумной эмульсии в воде. Битумные эмульсии наносят при температуре ниже 80°С, тогда как битумные композиции относятся к горячему битумному вяжущему и наносятся при более высоких температурах, обычно в диапазоне 80 - 240°С. Обычно термин «битумная композиция» не включает битумные эмульсии.

Битумные композиции используются в качестве битумных вяжущих в этих различных областях при условии, что они удовлетворяют требуемым механическим и/или динамическим характеристикам. Механические свойства битумных композиций определяются стандартизированными испытаниями различных механических характеристик, таких как температура размягчения, проницаемость и реологические характеристики при заданном растяжении.

Битумные вяжущие чувствительны к окислению из-за присутствия в битуме ароматических и ненасыщенных соединений. В результате механические свойства со временем ухудшаются. В дорожном применении, например, это снижение механических свойств проявляется в виде образования трещин, выбоин на дорогах, выброса гранулята. Таким образом, желательно сохранить, насколько это возможно, механические свойства битумного вяжущего с течением времени.

Заявитель предложил в своей предыдущей заявке WO 2018/206489 включить в битумную композицию как гидроксид XOH, где X = Na, Ca, Mg, Li или K, так и, по меньшей мере, одну аминную добавку, выбранную из аминов, диаминов, полиаминов, алкиламидоаминов, амидополиаминов и имидазолинов для улучшения стабильности во времени и к внешним воздействиям в отношении механических свойств указанной битумной композиции.

Действительно, заявитель показал, что добавление гидроксида XOH, такого как NaOH, в битумную композицию в сочетании с усилителем адгезии, который соответствует добавке амина, приводит к лучшей стойкости к старению и, в частности, к повышенной стабильности проницаемости битумной композиции при 25°C, измеренной в соответствии с EN 1426, и/или стабильности температуры размягчения по методу кольца и шара, измеренной в соответствии с EN 1427.

Предпочтительно в ранее описанном способе получения гидроксид был по существу сухим и имел форму мелкодисперсных частиц при введении в композицию.

Тем не менее, хранение и обращение с гидроксидами XOH, такими как NaOH, могут вызвать проблемы, а их неустойчивость относительно воды и воздуха может затруднить воспроизведение способа изготовления битумных композиций.

В этом контексте настоящее изобретение предлагает другой способ получения битумных композиций с гидроксидом XOH, подобным NaOH, который обеспечивает простоту обработки и хороший контроль получаемых битумных композиций.

Краткое изложение существа изобретения

Согласно первому аспекту, изобретение относится к способу приготовления битумной композиции ВС, включающему следующие стадии:

а) получение промежуточной углеводородной композиции IC, включающей:

- углеводородный компонент, выбранный из масел и битумов, и

- гидроксид XOH с X = Na или K, составляющий 15 - 50% масс., в расчете на общую массу промежуточной углеводородной композиции IC,

b) введение промежуточной углеводородной композиции IC в композицию битума HC, в частности, выбранную из дорожных битумов согласно EN 12591 и модифицированных полимерами битумов согласно EN 14023.

Промежуточная углеводородная композиция IC, которую получают способом по изобретению, более стабильна и легче транспортируется, чем гидроксид XOH, поскольку гидроксид XOH защищён как от воды, так и от CO2 воздуха в указанной промежуточной углеводородной композиции IC. Таким образом, другим преимуществом изобретения является то, что промежуточная углеводородная композиция IC, полученная способом по изобретению, может храниться в условиях окружающей среды, например, в атмосфере воздуха, в отличие от гидроксида XOH. Тем не менее, несмотря на модификацию способа введения гидроксида XOH, способ по изобретению всё ещё приводит к получению битумных композиций с аналогичными свойствами. В частности, можно приготовить битумные композиции с улучшенной стойкостью к старению, как получено в WO 2018/206489.

Согласно изобретению, формирование промежуточной углеводородной композиции IC, в которой присутствует гидроксид XOH с X = Na или K, облегчает контроль содержания гидроксида XOH, который присутствует в конечном продукте битумной композиции BC.

Согласно предпочтительному осуществлению, углеводородный компонент имеет кинематическую вязкость при 60°С в диапазоне 50 - 20000 мм2/с, предпочтительно в диапазоне 50 - 150 мм2/с. Кинематическая вязкость при 60°C может быть измерена в соответствии с EN 12595. При такой кинематической вязкости промежуточная углеводородная композиция IC может быть приготовлена с помощью классического перемешивающего устройства, такого как лопастные мешалки. Его последующее введение в композицию НС битума можно также осуществлять с помощью обычного перемешивающего устройства для изготовления битума, в частности, для изготовления битума твёрдых марок.

Согласно другому осуществлению, которое может быть объединено с предыдущими, углеводородный компонент имеет коэффициент пропускания света при длине волны 900 нм по меньшей мере 0,03%. С такими углеводородными компонентами, достаточно прозрачными для видимого света, можно оценивать и контролировать содержание гидроксида XOH, присутствующего в промежуточной углеводородной композиции IC. В частности, можно проверить, что гидроксид XOH хорошо диспергирован и находится в виде частиц, и можно контролировать максимальный размер частиц с помощью микроскопа (в частности, с помощью оптического микроскопа), в то время как этот контроль невозможен в конечной битумной композиции ВС, особенно когда битум в битумной композиции ВС соответствует дорожному битуму, как определено в EN 12591, класса 20/30, 30/45, 35/50, 40/60, 50/70, 70/100, 100/150 или 160/220, или твёрдому битуму, как определено в EN 13924-1. В настоящем изобретении «контролировать» означает проверять или подтверждать его пригодность. Таким образом, в соответствии с предпочтительным осуществлением изобретения способ включает стадию проверки того, что гидроксид XOH присутствует в виде частиц в углеводородной композиции IC и имеет максимальный размер, как определено ниже. Если это не так, то углеводородная композиция IC не будет использоваться для приготовления битумной(ых) композиции(й) и будет приготовлена другая.

Таким образом, способ согласно изобретению может включать перед стадией b) стадию контроля, например, с помощью микроскопии (в частности, с помощью оптической микроскопии), образования частиц гидроксида XOH. Эта стадия контроля также может включать проверку их максимального размера. Преимущественно, в промежуточной углеводородной композиции IC гидроксид XOH образует частицы с максимальным размером частиц, равным 100 мкм или менее, и предпочтительно с максимальным размером частиц, равным 60 мкм или менее. В частности, в промежуточной углеводородной композиции IC гидроксид XOH образует частицы, причем по меньшей мере 80% указанных частиц имеют максимальный размер в диапазоне 10 - 100 мкм, предпочтительно в диапазоне 20 - 60 мкм. Это измерение может быть выполнено с помощью микроскопии и, в частности, с помощью микроскопии в видимой области (оптической микроскопии), на площади, где видны по меньшей мере пять, и предпочтительно, по меньшей мере, десять частиц XOH и, в частности, совокупность из десяти частиц. Более предпочтительно средний максимальный размер частиц гидроксида в промежуточной углеводородной композиции IC находится в диапазоне 10 - 100 мкм, предпочтительно в диапазоне 20 - 60 мкм.

Так как углеводородная композиция IC стабильна, способ по изобретению имеет то преимущество, что проверка соответствия размера частиц XOH в ней может быть выполнена только один раз. После этого углеводородную композицию IC можно хранить без особых мер предосторожности и использовать после длительного периода хранения и/или после транспортировки, и/или использовать несколько раз для приготовления нескольких битумных композиций.

Согласно предпочтительным осуществлениям, перед стадией а) способ изобретения включает приготовление промежуточной углеводородной композиции IC, осуществляемое путём смешивания углеводородного компонента и гидроксида XOH, предпочтительно при температуре в диапазоне 30 - 220°C, предпочтительно 40 - 190°С и/или при перемешивании в диапазоне 300 - 800 об/мин, предпочтительно в диапазоне 500 - 650 об/мин и/или в течение времени в диапазоне 10 - 120 минут, предпочтительно 10 - 20 минут; в частности, для приготовления промежуточной углеводородной композиции IC гидроксид XOH используют в виде частиц, которые непосредственно вводят в углеводородный компонент. Преимущественно гидроксид XOH образует частицы с максимальным размером частиц, равным 100 мкм или менее, и предпочтительно с максимальным размером частиц, равным 60 мкм или менее. В частности, средний максимальный размер этих частиц гидроксида XOH находится в диапазоне 10 - 100 мкм, предпочтительно в диапазоне 20 - 60 мкм.

В соответствии с некоторыми осуществлениями, которые могут быть объединены с предыдущими, перед стадией b) способ изобретения включает стадию хранения промежуточной углеводородной композиции IC предпочтительно в течение по меньшей мере 1 часа и, например, в течение периода времени 1 - 30 дней, при температуре в диапазоне 10 - 40°С, предпочтительно в диапазоне 20 - 30°С. Это время хранения соответствует, в частности, времени между окончанием приготовления промежуточной углеводородной композиции IC и её получением на стадии b). Это хранение не требует каких-либо мер предосторожности и может проводиться при температуре окружающего воздуха.

В другом аспекте изобретение предлагает применение промежуточной углеводородной композиции IC, включающей:

- углеводородный компонент, выбранный из масел и битумов, и

- гидроксид XOH с X = Na или K, составляющий 15 - 50% масс., в расчете на общую массу промежуточной углеводородной композиции IC,

для улучшения сопротивления старению композиции HC битума, в частности, выбранного из битума для дорожного покрытия, как определено в EN 12591, и битума, модифицированного полимером, в соответствии с EN 14023.

В другом аспекте изобретение предлагает использование промежуточной углеводородной композиции IC, включающей:

o углеводородный компонент, выбранный из масел и битумов, и

o гидроксид XOH с X = Na K, который составляет 15 - 50% масс., в расчете на общую массу промежуточной углеводородной композиции IC,

для снижения выделения H2S или содержания H2S в композиции HC битума, в частности, выбранного из битума для дорожного покрытия, как определено в EN 12591, и полимерно-модифицированного битума, как определено в EN 14023.

В этих различных применениях промежуточную углеводородную композицию IC вводят в композицию HC битума для получения битумной композиции BC.

Промежуточные углеводородные композиции IC, как они определены в изобретении, независимо от его осуществления, представляют собой другой аспект изобретения.

Способы, композиции IC и применения в соответствии с изобретением предпочтительно имеют один или несколько из следующих признаков, или любую комбинацию этих признаков, или даже все из перечисленных ниже признаков, если они не исключают друг друга:

- гидроксид XOH представляет собой NaOH;

- углеводородный компонент представляет собой мягкий битум, разжиженный или быстрогустеющий битум;

- регулируют вводимое количество промежуточной углеводородной композиции IC для получения в композиции BC количества гидроксида XOH, составляющего не более 3% масс. (% масс.), предпочтительно 0,01 - 2% масс. и более предпочтительно 0,05 - 1% масс. и более предпочтительно 0,1 - 0,7% масс. указанной композиции ВС;

- гидроксид XOH составляет 15 - 25% масс., в расчете на общую массу промежуточной битумной композиции IC;

- промежуточная углеводородная композиция IC не содержит других компонентов, отличных от углеводородного компонента и гидроксида XOH;

- перед включением в композицию HC, промежуточную углеводородную композицию IC нагревают при температуре в пределах 30 - 50°C, предпочтительно 40 - 50°C, преимущественно при перемешивании, в частности в диапазоне 300 - 1000 об/мин, предпочтительно в диапазоне 400 - 800 об/мин;

- введение промежуточной углеводородной композиции IC в композицию HC проводят при температуре в диапазоне 150 - 220°С, предпочтительно 160 - 190°С и/или при перемешивании в диапазоне 100 - 500 об/мин, предпочтительно в диапазоне 200 - 400 об/мин и/или в течение времени в диапазоне 10 - 180 минут, предпочтительно 10 - 20 минут;

- % масс. гидроксида XOH в композиции IC по меньшей мере в 30 раз больше % масс. гидроксида XOH в композиции ВС, и предпочтительно не более чем в 100 раз больше % масс. гидроксида XOH в композиции ВС;

- битумная композиция ВС включает по меньшей мере одну добавку, которая вводится после введения промежуточной углеводородной композиции IC в композицию HC или уже присутствует в композиции HC до введения промежуточной углеводородной композиции IC; в частности, битумная композиция ВС включает усилитель адгезии, выбранный из аминов, диаминов, полиаминов, алкиламидоаминов, амидополиаминов и имидазолинов, который предпочтительно составляет не более 3% масс., предпочтительно 0,01 - 2% масс. и более предпочтительно 0,05 - 1% масс. и более предпочтительно 0,1 - 0,5% масс. указанной битумной композиции ВС и/или битумная композиция ВС содержит олефиновый полимер и эластомер, предпочтительно сшитый эластомер; олефиновый полимер предпочтительно выбирают из:

(a) сополимеров этилена и глицидил(мет) акрилата, выбранных из статистических и блок-сополимеров, предпочтительно статистических сополимеров, этилена и мономера, выбранного из глицидилакрилата и глицидилметакрилата, содержащих 50 - 99,7% масс., предпочтительно 60 - 95% масс., более предпочтительно 60% - 90% масс. этилена;

(b) терполимеров этилена, мономера А и мономера В, выбранных из статистических и блочных терполимеров, предпочтительно статистических терполимеров, этилена, мономера А и мономера В; мономер А выбран из винилацетата, (С1-С6) алкилакрилатов и (С1-С6) алкилметакрилатов, и мономер В выбран из глицидилакрилата и глицидилметакрилата; в частности, терполимеры этилен/мономер А/мономер В, содержащие 0,5 - 40% масс., предпочтительно 5 - 35% масс., более предпочтительно 10 - 30% масс. звеньев, полученных из мономера А, и 0,5- 15% масс., предпочтительно 2,5 - 15% масс. звеньев, полученных из мономера В, остальное сформировано звеньями, полученными из этилена;

(с) сополимеров, полученных в результате прививки мономера В, выбранного из глицидилакрилата и глицидилметакрилата, на полимерную подложку; в частности, полимерная подложка содержит полимер, выбранный из полиэтиленов, в частности, полиэтиленов низкой плотности, полипропиленов, статистических или блок-сополимеров, предпочтительно статистических сополимеров этилена и винилацетата, статистических или блок-сополимеров, предпочтительно статистических сополимеров этилена и (C1 -С6) алкилакрилата или (С1-С6) алкилметакрилата; преимущественно сополимеры этилена и винилацетата или этилена и (C1-C6) алкилакрилата или (C1-C6) алкилметакрилата содержат 40 - 99,7% масс., предпочтительно 50 - 99% масс. этилена; в частности, такие привитые сополимеры содержат 0,5 - 15% масс., предпочтительно 2,5 - 15% масс. привитых звеньев, полученных из мономера В.

Краткое описание чертежей

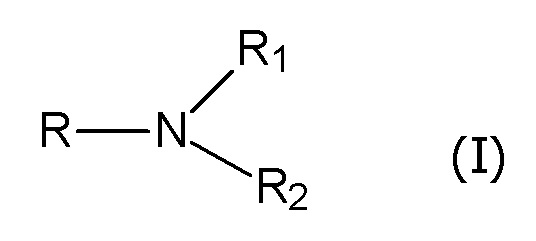

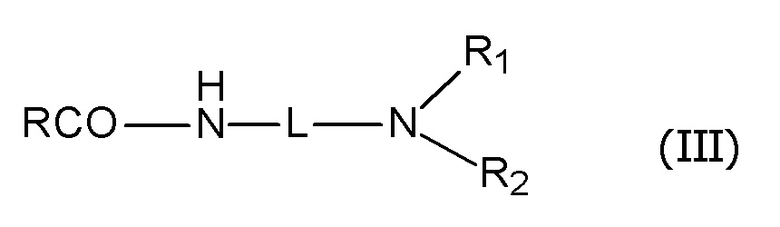

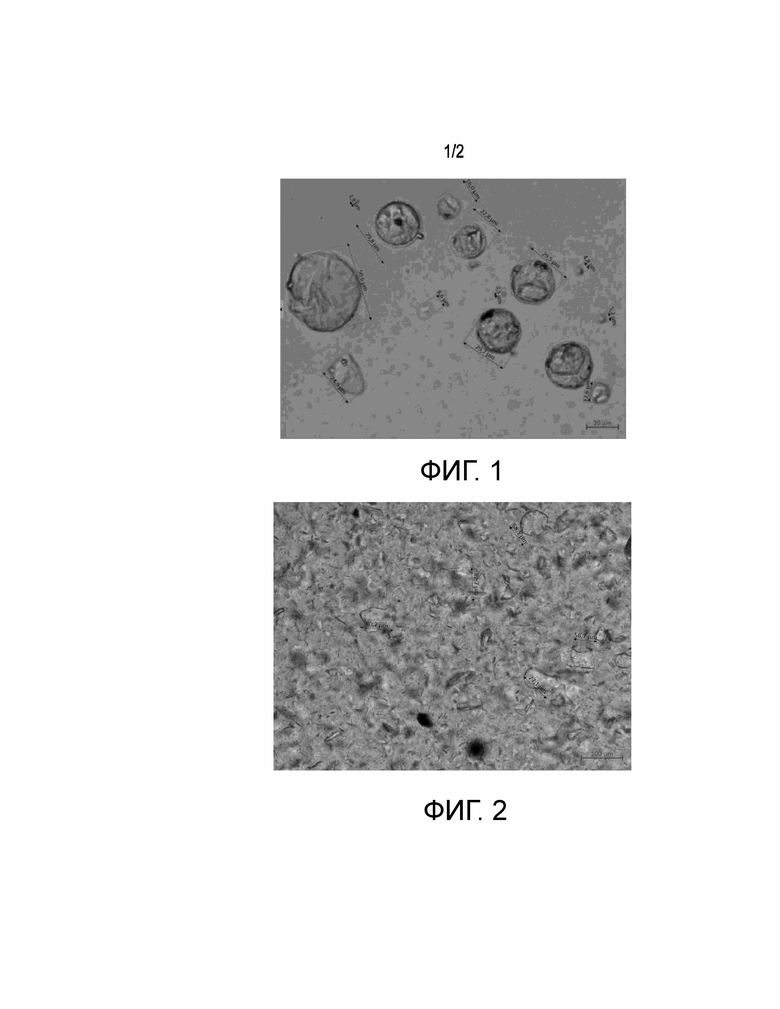

Фиг. 1-3 представляют изображения, сделанные с помощью оптического микроскопа, различных битумных композиций IC, полученных способом согласно изобретению.

Подробное описание

Определения

Во всём настоящем описании, если контекст не требует иного, слово «содержат» или варианты, такие как «включают» или «включающий», будут пониматься как подразумевающие включение указанного элемента или стадии способа, или группы элементов, или стадий способа, но не исключение любого другого элемента или стадии способа или группы элементов или стадий способов. В соответствии с предпочтительными осуществлениями слово «содержит» или варианты, такие как «включает» или «включающий», означает «состоит исключительно из».

В соответствии с использованием в описании, формы артиклей единственного числа «a», «an» и «the» включают аспекты множественного числа, если контекст явно не диктует иное. Таким образом, например, ссылка на «гидроксид XOH» включает один гидроксид XOH, а также два или более гидроксидов XOH; ссылка на «углеводородный компонент» включает один углеводородный компонент, а также два или более углеводородных компонента; ссылка на «раскрытие» включает один или несколько аспектов настоящего раскрытия; и так далее. Аспекты, изложенные в описании, охватываются термином «изобретение». Все аспекты изобретения включены в объём формулы изобретения.

Так, в частности, ссылка на «гидроксид XOH», «углеводородный компонент», «мягкий битум» и «твёрдый битум» включает отдельные объекты и комбинации/смеси двух или более таких объектов. Тем не менее, согласно предпочтительным осуществления, эти термины обозначают единый объект.

Термины «гидроксид» и «гидроксид XOH» используются здесь взаимозаменяемо.

Если не указано иное, указанные европейские стандарты являются стандартами, действующими на 1 декабря 2019 года.

Углеводородный компонент

В соответствии с изобретением «углеводородный компонент» относится к битуму или нефти, а также к углеводороду или компоненту, включающему углеводород или в основном состоящему из углеводорода или смеси углеводородов. Углеводород полностью состоит из атомов водорода и углерода и может быть насыщенным или ненасыщенным, циклическим или ациклическим. Алканы, циклоалканы, алкены, алкины и ароматические углеводороды (также известные как арены) представляют собой различные типы углеводородов.

Согласно изобретению предложена промежуточная углеводородная композиция IC, содержащая такой углеводородный компонент.

Такой углеводородный компонент может быть битумом, предпочтительно мягким битумом, как определено, в частности, в EN 12591 (версия 2009 г.), например, обозначенным как V1500, V3000, V6000 или V12000; или разжиженным или быстрогустеющим битумом, как определено, в частности, в EN 15322 (версия 2013 г.), например, обозначенным как Fm3-225 X 0, Fm 4-75 X 0, Fm 4-150 X 0, Fm 4-300 X 0, Fm 8 x 0, Fv 3-30 X 0, Fv 3-60 X 0, Fv 3-120 X 0, Fv 5-60 X 0, Fv 5-180 X 0, Fv 8 x 0 orFv 9 x 0.3-им0 X 0, Fv 5-60 X 0, Fv 5-180 X 0, Fv 8 x 0 или Fv 9 х 0.

Примеры подходящего углеводородного компонента, отличного от битума, могут быть выбраны из минеральных масел, синтетических масел, гудронов, алкановых масел, таких как цилиндровое масло TOTAL 1000 N. Когда используется масло, оно предпочтительно является нейтральным или основным.

Этот углеводородный компонент предпочтительно имеет кинематическую вязкость при 60°С в диапазоне 50 - 20000 мм2/с, предпочтительно в диапазоне 50 - 150 мм2/с. Такая кинематическая вязкость может быть измерена в соответствии с EN 12595.

Согласно другому предпочтительному признаку, углеводородный компонент имеет коэффициент пропускания света при длине волны 900 нм по меньшей мере 0,03%. Пропускание можно измерить с помощью фотометра, такого как HachLange DR 3900, в частности, в 1 см кювете из оптического стекла.

Композиция НС битума

Композиция HC битума может представлять собой любую битумную композицию, известную в данной области техники. Композиция HC может включать один или несколько битумов. Битум, который можно использовать в изобретении, включает битум природного происхождения, битум, содержащийся в природных месторождениях битума, природный асфальт или битуминозный песок, а также битум, полученный в результате переработки сырой нефти. Битум, используемый в композиции НС, преимущественно выбирают из битума, полученного при переработке сырой нефти, в частности, из битума, содержащего асфальтены. Битум может быть получен обычными способами производства битума на нефтеперерабатывающем заводе, в частности, прямой перегонкой и/или вакуумной перегонкой нефти.

В частности, стандартным является проведение вакуумной перегонки атмосферных остатков, образующихся при атмосферной перегонке сырой нефти. Следовательно, этот производственный процесс соответствует последовательности атмосферной перегонки и вакуумной перегонки, при этом подача сырья для вакуумной перегонки соответствует атмосферному остатку. Вакуумные остатки, образующиеся в колонне вакуумной перегонки, можно использовать в качестве битума. Кроме того, эти остатки необязательно могут быть подвергнуты другим обработкам для изменения их механических свойств, в частности, их консистенции. Битум может быть необязательно подвергнут висбрекингу, и/или деасфальтизации, и/или атмосферной ректификации. Висбрекинг соответствует процессу конверсии, в котором используются реакции термического крекинга без подачи водорода.

Различные битумы, полученные в результате переработки нефти, можно комбинировать для достижения наилучшего технического компромисса в композиции НС.

Битум также может быть регенерированным битумом или окисленным битумом.

Битум может быть выбран из битума, соответствующего одному из следующих европейских стандартов EN 12591, EN 13924-1 (твёрдый сорт) или EN 13924-2 (загущенный).

В частности, композиция HC содержит один или несколько битумов, выбранных из битума для дорожного покрытия, как определено в стандарте EN 12591 (версия 2009 г.). Битум может быть твёрдым или мягким. Для дорожного применения предпочтительно выбирать битум из битума марок 10/20 - 160/220, например, марок 20/30, 30/45, 35/50, 40/60, 50/70, 70/100, 100. /150 и 160/220 и из твёрдого битума согласно EN 13924-1.

Композиция НС может также соответствовать модифицированному полимером битуму, соответствующему европейским стандартам EN 14023.

Преимущественно композиции HC битума имеют проницаемость, измеренную при 25°C в соответствии с EN 1426, 1 - 300 1/10 мм, предпочтительно 10 - 100 1/10 мм, более предпочтительно 30 - 100 1/10 мм.

Преимущественно композиция НС битума имеет температуру размягчения по методу кольца и шара, измеренную в соответствии с EN 1427, предпочтительно менее или равную 90°С и предпочтительно 30 - 90°С.

Особенно преимущественно использовать способ изобретения, когда битум, присутствующий в композиции НС, отличается от углеводородного компонента. Согласно предпочтительным осуществлениям:

- композиция НС битума имеет динамическую вязкость при 60°С (в частности, измеренную согласно EN 12596) более 3 Па⋅с, предпочтительно более 30 Па⋅с; и/или,

- композиция НС битума имеет кинематическую вязкость при 60°С, по меньшей мере, 3000 мм2/с, предпочтительно, по меньшей мере, 30000 мм2/с; и/или,

- композиция HC битума характеризуется более высокой вязкостью, чем углеводородный компонент промежуточной углеводородной композиции IC; преимущественно, когда углеводородный компонент имеет кинематическую вязкость при 60°С в диапазоне 50 - 20000 мм2/с, композиция HC битума имеет кинематическую вязкость при 60°С, по меньшей мере, 30000 мм2/с, а когда углеводородный компонент имеет кинематическую вязкость при 60°С в диапазоне 50 - 150 мм2/с, композиция HC битума имеет кинематическую вязкость при 60°С, по меньшей мере, 3000 мм2/с, предпочтительно, по меньшей мере, 30000 мм2/с; эти кинематические вязкости могут быть измерены в соответствии с EN 12595; и/или,

- композиция HC битума характеризуется более низким пропусканием, чем углеводородный компонент промежуточной углеводородной композиции IC, например, пропусканием света при длине волны 900 нм менее 0,01%, в частности, когда углеводородный компонент имеет пропускание при длине волны 900 нм по меньшей мере 0,03%.

Гидроксид

В способе по изобретению используют гидроксид XOH, где X = Na или K. В способе по изобретению можно использовать один или несколько гидроксидов XOH.

Целью способа изобретения является получение битумной композиции ВС в соответствии со стадиями, которые легко реализовать и которые облегчают контроль характеристик конечной битумной композиции ВС. В соответствии с конкретным осуществлением способ изобретения приводит к получению битумной композиции ВС, включающей не более 3% масс., предпочтительно 0,01 - 2% масс. и более предпочтительно 0,05 - 1% масс. и более предпочтительно 0,1 - 0,7% масс. гидроксида XOH, где X = Na или K, относительно общей массы указанной композиции.

Способ согласно изобретению использует NaOH и/или KOH в качестве гидроксида XOH и преимущественно только NaOH, только KOH или смесь NaOH и KOH в качестве гидроксида XOH.

Согласно конкретному осуществлению в способе согласно изобретению в качестве гидроксида XOH используют NaOH и преимущественно только NaOH в качестве гидроксида XOH.

Другие добавки

Настоящее изобретение может быть реализовано для приготовления битумных композиций ВС любого типа, особенно битумных композиций промышленного и дорожного назначения.

Согласно конкретному осуществлению, в способе по изобретению применяют одну или несколько добавок, отличных от гидроксида.

Преимущественно способ по изобретению может использовать, и поэтому полученная битумная композиция ВС может содержать, аминную добавку, как описано в WO 2018/206489, которая включена в описание посредством ссылки. Такая аминная добавка действует как усилитель адгезии в конечной композиции BC. Преимущественно она составляет не более 3% масс., предпочтительно 0,01 - 2% масс., более предпочтительно 0,05 - 1% масс. и более предпочтительно 0,1 - 0,5% масс. битумной композиции ВС, и, таким образом, вводится в способе согласно изобретению в таких количествах.

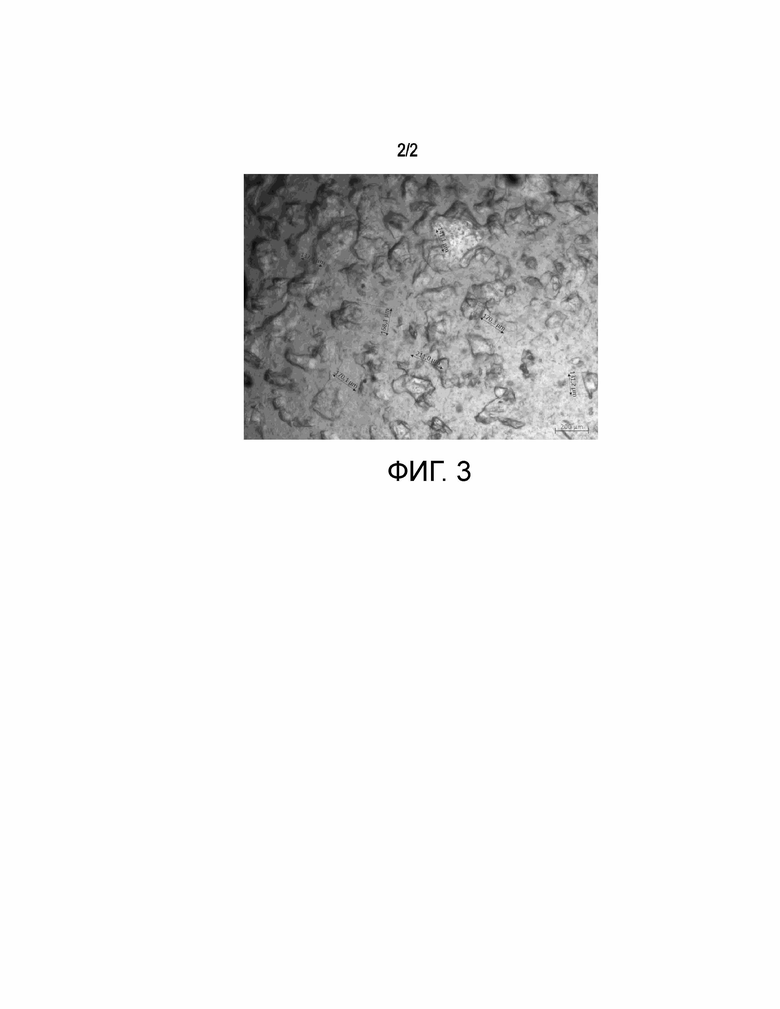

В частности, аминная добавка выбрана из:

• Амины формулы (I):

в которой:

- R представляет собой насыщенный или ненасыщенный, замещённый или незамещённый, необязательно разветвлённый или циклический углеводородный радикал с 8 - 24 атомами углерода, например, полученный из жирных кислот таллового жира или жирных кислот таллового масла; и

- R1 и R2 могут быть одинаковыми или различными и выбраны из водорода или углеводородного радикала с 1 - 24 атомами углерода; R1 и R2 предпочтительно выбирают из водорода или метила;

• Диамины и полиамины формулы (II):

R-(NH-L)n-NH2 (II)

в которой:

- R имеет то же значение, что и в (I) выше,

- L представляет линейный или разветвлённый углеводородный радикал с 1 - 6 атомами углерода, например, L представляет –(CH2)m- с m = 1, 2 или 3 и,

- n представляет целое число, большее или равное 1, в частности, n представляет целое число 1 - 6;

• Алкиламидоамины формулы (III):

где R, R1, R2 и L имеют те же значения, что и в (I) и (II) выше;

• Амидополиамины формулы (IV) и имидазолины:

RCO-(NH-L)p-NH2 (IV)

где R и L имеют те же значения, что и в (I) и (II) выше, и p представляет целое число, большее или равное 1, в частности, p представляет целое число 1 - 10.

Преимущественно аминовую добавку выбирают из аминов, диаминов, полиаминов, алкиламидоаминов и амидополиаминов, включающих цепь жирной кислоты. В соответствии с конкретным осуществлением аминная добавка представляет собой амидополиамин, включающий цепь жирной кислоты формулы:

RCO-[NH-L]p-NH2 (IV)

где:

- p представляет целое число, большее или равное 1, в частности, p представляет целое число 1 - 10,

- L представляет линейный или разветвлённый углеводородный радикал с 1 - 6 атомами углерода, например, L представляет собой -(CH2)m- с m = 1, 2 или 3,

- R представляет насыщенный или ненасыщенный, замещённый или незамещённый, необязательно разветвлённый углеводородный радикал с 8 - 24 атомами углерода.

В частности, аминная добавка композиции представляет собой смесь амидополиаминов формулы (IV), в которой p представляет целое число 1 - 10, L представляет собой (CH2)2-, а R представляет собой углеводородные цепи жирных кислот таллового масла.

Способ, согласно изобретению, может использовать, и поэтому полученная битумная композиция ВС может содержать любую обычную добавку(и), используемую специалистами в данной области техники в битумных композициях, в частности эластомер. Предпочтительно эластомер выбирают из SB сополимеров (блок-сополимер стирола и бутадиена), SBS (стирол-бутадиен-стирольный блок-сополимер), SIS (стирол-изопрен-стирол), SBS* (звездчатый блок-сополимер стирол-бутадиен-стирол), SBR (стирол-b-бутадиен-каучук), EPDM (модифицированный этилен-пропилен-диен). Эти эластомеры также могут быть сшиты любым известным способом, например с помощью серы в соответствии с хорошо известными способами.

В соответствии с конкретными осуществлениями способ может использовать, и, таким образом, битумная композиция ВС, согласно изобретению, может включать олефиновый полимер. Предпочтительно такой олефиновый полимер используют в сочетании с эластомером и предпочтительно с эластомером, как описан ранее. В частности, олефиновый полимер выбирают из группы, состоящей из (а) сополимеров этилена/глицидил(мет) акрилата; (b) терполимеров этилен/мономер A/мономер B и (с) сополимеров, полученных в результате прививки мономера B на полимерную подложку. В частности, олефиновый полимер выбирают из групп (а), (b) и (с), состоящих из:

(a) сополимеров этилена и глицидил(мет) акрилата, выбранных из статистических и блок-сополимеров, предпочтительно статистических сополимеров, этилена и мономера, выбранного из глицидилакрилата и глицидилметакрилата, содержащих 50 - 99,7% масс., предпочтительно 60 - 95% масс., более предпочтительно 60 - 90% масс. этилена;

(b) терполимеров этилена, мономера А и мономера В, выбранных из статистических и блочных терполимеров, предпочтительно статистических терполимеров этилена, мономера А и мономера В; мономер А выбирают из винилацетата, (С1-С6) алкилакрилатов и (С1-С6) алкилметакрилатов, а мономер В выбирают из глицидилакрилата и глицидилметакрилата; в частности, терполимеры этилен/мономер А/мономер В включают 0,5 - 40% масс., предпочтительно 5 - 35% масс., более предпочтительно 10 - 30% масс. звеньев, полученных из мономера А, и 0,5 - 15% масс., предпочтительно 2,5 - 15% масс. звеньев, полученных из мономера В, остальное сформировано звеньями, полученными из этилена;

(c) сополимеров, полученных в результате прививки мономера В, выбранного из глицидилакрилата и глицидилметакрилата, на полимерную подложку; в частности, полимерная подложка включает полимер, выбранный из полиэтиленов, особенно полиэтиленов низкой плотности, полипропиленов, статистических или блок-сополимеров, предпочтительно статистических сополимеров этилена и винилацетата, статистических или блок-сополимеров, предпочтительно статистических сополимеров, этилена и (C1 - С6) алкилакрилата или (С1 - С6) алкилметакрилата; преимущественно сополимеры этилена и винилацетата или этилена и (C1 - C6) алкилакрилата или (C1 - C6) алкилметакрилата включают 40 - 99,7% масс., предпочтительно 50 - 99% масс. этилена; в частности, такие привитые сополимеры включают 0,5 - 15% масс., предпочтительно 2,5 - 15% масс. привитых звеньев, полученных из мономера В.

Олефиновый полимер предпочтительно выбирают из группы (b) терполимеров этилена, мономера А и мономера В, описанных выше. Таким образом, предпочтительно олефиновый полимер выбирают из статистических терполимеров этилена, мономера А, выбранного из (C1 - C6) алкилакрилатов и (C1 - C6) алкилметакрилатов, и мономера В, выбранного из глицидилакрилата и глицидилметакрилата, включающих 0,5 - 40% масс., предпочтительно 5 - 35% масс., более предпочтительно 10 - 30% масс. звеньев, полученных из мономера А, и 0,5 - 15% масс., предпочтительно 2,5 - 15% масс. звеньев полученныхиз мономера B, остальное сформировано из звеньев, полученных из этилена.

Количество олефинового полимера будет регулироваться специалистом в данной области в зависимости от природы используемого битума.

Согласно конкретному осуществлению, битумная композиция ВС, полученная согласно изобретению, включает в целом 0,05 - 15% масс., предпочтительно 0,1 - 10% масс., более предпочтительно 0,3 - 8% масс. и предпочтительно 0,5 - 6% масс. обычной(ых) добавки(вок) (в частности, в соответствии с общим количеством олефинового полимера и эластомера, когда они оба присутствуют), описанных выше, относительно общей массы указанной композиции. Так, в способе используют количества олефинового полимера и эластомера, чтобы получить такое содержание в получаемой битумной композиции ВС.

Преимущественно конечные битумные композиции ВС имеют проницаемость, измеренную при 25°С в соответствии с EN 1426, 1 - 300 1/10 мм, предпочтительно 10 - 100 1/10 мм, более предпочтительно 30 - 100 1/10 мм.

Преимущественно конечные битумные композиции ВС имеют температуру размягчения по методу кольца и шара, измеренную в соответствии с EN 1427, предпочтительно менее или равную 90°С и предпочтительно 30 - 90°С.

Стадии способа приготовления битумной композиции ВС

Настоящее раскрытие дополнительно предлагает подробное описание способа приготовления по изобретению, который использует вышеописанный углеводородный компонент, гидроксид XOH и битумную композицию HC и, в конечном счёте, одну или несколько других добавок.

Способ по изобретению включает стадию а) получения промежуточной углеводородной композиции IC, включающей:

- углеводородный компонент, как определено выше, который предпочтительно имеет кинематическую вязкость при 60°C в соответствии с EN 12595 в диапазоне 50 - 20 000 мм2/с, предпочтительно в диапазоне 50 - 150 мм2/с, и

- гидроксид XOH с X = Na или K, который составляет 15 - 50% масс. общей массы промежуточной углеводородной композиции IC.

Основным преимуществом использования промежуточной углеводородной композиции IC является стабилизация характеристик XOH, присутствующего в промежуточной углеводородной композиции IC. Эти характеристики могут быть проверены один раз и после этого промежуточную углеводородную композицию IC можно обрабатывать или транспортировать без мер предосторожности, так как XOH защищён, в частности, от реакции окисления. Как показано в примерах, поскольку размер частиц XOH оказывает влияние на стабильность конечных битумных композиций ВС, чтобы убедиться, что конечная битумная композиция будет иметь оптимальную стабильность, просто необходимо один раз проверить промежуточную углеводородную композицию IC, что она содержит частицы XOH наиболее подходящего размера. Например, подходящая углеводородная композиция IC может быть приготовлена в больших количествах и может быть использована позже в различных местах или для получения различных битумных композиций. Кроме того, получение подходящего перераспределения XOH в форме частиц легче в промежуточной углеводородной композиции IC, чем в конечных битумных композициях, учитывая соответствующую вязкость этих композиций.

В промежуточной углеводородной композиции IC предпочтительно, чтобы гидроксид XOH находился в форме частиц, распределённых внутри углеводородного компонента. Предпочтительно гидроксид XOH распределён равномерно.

В большинстве случаев в композиции IC частицы гидроксида XOH не являются сферическими и имеют неправильную форму. Максимальный размер частицы, соответствующий её наивысшему размеру, может быть измерен с помощью микроскопа, в частности с помощью оптического микроскопа, непосредственно в композиции IC, полученной способом по изобретению. Такое измерение возможно, особенно когда углеводородный компонент имеет пропускание света при длине волны 900 нм по меньшей мере 0,03%.

Способ по изобретению может включать перед стадией а) стадию приготовления промежуточной углеводородной композиции IC, называемую стадией аꞌ).

Преимущественно перед введением в углеводородный компонент гидроксид XOH является безводным и/или его чистота превышает 99%, в частности, когда он вводится в форме частиц. Это приводит к лучшему контролю размера частиц гидроксида XOH.

Стадия аꞌ) может быть осуществлена введением гидроксида XOH в форме частиц или в виде раствора в подходящем растворителе в углеводородный компонент. Вода и метанол являются примерами подходящих растворителей. Гидроксид XOH может присутствовать в растворе, например, при концентрации 10 - 50% масс. (относительно общей массы раствора). Подходящий растворитель будет, например, иметь точку кипения ниже или равную 100°С при 1013,3 гПа. Растворитель будет предпочтительно естественно испаряться, когда раствор гидроксида XOH будет включён в углеводородный компонент.

При таком растворе гидроксида XOH образование частиц XOH и их размер можно проверить только в промежуточной углеводородной композиции IC.

В соответствии с предпочтительным способом получения промежуточной углеводородной композиции IC гидроксид XOH используют в виде частиц, которые непосредственно вводят в углеводородный компонент. Этот режим приводит к лучшему контролю размера частиц гидроксида XOH в промежуточной углеводородной композиции IC, так как размер сохраняется после введения.

Преимущественно гидроксид XOH образует частицы с максимальным размером частиц, равным 100 мкм или менее, и предпочтительно с максимальным размером частиц, равным 60 мкм или менее. В частности, средний максимальный размер частиц введённого гидроксида находится в диапазоне 10 - 100 мкм, предпочтительно в диапазоне 20 - 60 мкм. Средний максимальный размер частиц соответствует среднему арифметическому максимальных размеров нескольких частиц, предпочтительно 20 частиц. Максимальные размеры можно измерить с помощью микроскопии. Другой способ выбора размера вводимых частиц гидроксида может заключаться в выборе частиц гидроксида, при этом по меньшей мере 80% указанных частиц имеют максимальный размер в диапазоне 10 - 100 мкм, предпочтительно в диапазоне 20 - 60 мкм. Это последнее измерение, которое не является предпочтительным согласно изобретению, может быть получено на количестве из 10 или предпочтительно 20 частиц. Размер вводимых частиц можно регулировать с помощью различных методов дробления или измельчения, например, с помощью подходящего устройства для измельчения, такого как мельница IKA® A11.

Обычно приготовление промежуточной углеводородной композиции IC осуществляют смешиванием углеводородного компонента и гидроксида XOH при температуре в диапазоне 30 - 220°C, предпочтительно 40 - 190°C и/или при перемешивании в диапазоне 300 - 800 об/мин, предпочтительно в диапазоне 500 - 650 об/мин и/или в течение времени в диапазоне 10 - 120 минут, предпочтительно 10 - 20 минут. Параметры смешивания и температура будут регулироваться специалистом в данной области в зависимости от выбранного углеводородного компонента.

Согласно предпочтительным осуществлениям углеводородный компонент имеет кинематическую вязкость при 60°С в диапазоне 50 - 20000 мм2/с, предпочтительно в диапазоне 50 - 150 мм2/с (в частности, измеренную согласно EN 12595). При такой кинематической вязкости смешивание углеводородного компонента и гидроксида XOH для приготовления промежуточной углеводородной композиции IC можно проводить классическим перемешивающим устройством, например, лопастной мешалкой.

В большинстве случаев при необходимости углеводородный компонент нагревают до температуры, при которой он находится в жидком состоянии, чтобы способствовать равномерному включению гидроксида XOH. Например, можно использовать температуру, достаточную для плавления углеводородного компонента, когда гидроксид вводят в виде порошка. Когда гидроксид вводят в виде раствора в растворителе, нагревание предпочтительно будет подбираться для обеспечения естественного испарения растворителя одновременно с его введением.

В промежуточной углеводородной композиции IC количество введённого гидроксида XOH составляет 15 - 50% масс. от общей массы промежуточной битумной композиции IC и, в частности, 15 - 25% масс. от общей массы промежуточной битумной композиции IC. Количество гидроксида XOH в промежуточной углеводородной композиции IC будет определять количество промежуточной углеводородной композиции IC, которое будет введено на стадии b) в композицию HC для получения конечного требуемого количества гидроксида XOH, которое предпочтительно составляет не более 3 % масс., предпочтительно 0,01 - 2 % масс. и более предпочтительно 0,05 - 1 % масс. и более предпочтительно 0,1 - 0,7 % масс. гидроксида XOH с X = Na или K относительно общей массы конечной битумной композиции HC.

В общем, % масс. гидроксида XOH в составе IC не менее чем в 30 раз больше % масс. гидроксида XOH в композиции ВС, и предпочтительно не более чем в 100 раз больше % масс. гидроксида XOH в композиции ВС.

Возможно, что перед стадией b) способ изобретения включает стадию хранения промежуточной углеводородной композиции IC в течение, по меньшей мере, 1 часа и, например, в течение 1 - 30 дней при температуре в диапазоне 10 - 40°С, предпочтительно в диапазоне 20 - 30°С и/или в условиях окружающего воздуха. Промежуточная углеводородная композиция IC обладает удовлетворительной стабильностью в этих условиях. Так, одну и ту же приготовленную композицию IC с определёнными характеристиками можно использовать для приготовления нескольких битумных композиций BC, что весьма выгодно.

В соответствии с предпочтительными осуществлениями, которые могут быть объединены с предыдущими, перед стадией b) способ изобретения включает стадию контроля, например, с помощью микроскопии, в частности, оптической микроскопии, того, что гидроксид XOH образует частицы, среди которых по меньшей мере 80% указанных частиц имеют максимальный размер в диапазоне 10 - 100 мкм, предпочтительно в диапазоне 20 - 60 мкм. Если эта проверка подтверждает, что гидроксид XOH имеет преимущественный максимальный размер в промежуточной углеводородной композиции IC, его используют при приготовлении битумной композиции BC. В противном случае может быть приготовлена другая промежуточная углеводородная композиция IC.

Кроме того, при отсутствии доступной промежуточной углеводородной композиции IC новую можно приготовить за одну операцию и на объекте, имеющем необходимое устройство, в частности, для получения требуемого размера частиц гидроксида XOH (например, мельница IKA® A11). Это приготовление происходит очень быстро (обычно 2 или 3 часа), и приготовленную промежуточную углеводородную композицию IC можно отправлять и транспортировать на место производства битума без особых мер предосторожности. Это очень выгодно с логистической точки зрения.

На стадии b) способ по изобретению предлагает включение промежуточной углеводородной композиции IC в композицию HC битума, в частности, выбранную из битума для дорожного покрытия, как определено в EN 12591, и модифицированного полимером битума, как определено в EN 14023.

Классически такое включение осуществляют при нагревании и перемешивании.

Композицию НС также обычно нагревают при перемешивании перед этим введением. Параметры смешивания и температура будут подбираться специалистом в данной области техники в зависимости от выбранной композиции HC, чтобы достичь плавления указанной композиции.

Аналогичным образом перед включением в композицию HC, промежуточную углеводородную композицию IC предпочтительно нагревают при температуре в диапазоне 30 - 50°C, предпочтительно 40 - 50°C, преимущественно при перемешивании, в частности в диапазоне 300 - 1000 об/мин, предпочтительно в диапазоне 400 - 800 об/мин и/или в течение времени в диапазоне 10 - 120 минут, предпочтительно 10 - 20 минут. Низкая температура, предпочтительно 40 - 50°С, является предпочтительной для облегчения регулирования размера частиц XOH. Такую температуру можно, в частности, использовать, когда углеводородный компонент имеет кинематическую вязкость при 60°С в диапазоне 50 - 20000 мм2/с, предпочтительно в диапазоне 50 - 150 мм2/с. Здесь снова параметры смешивания и температура будут подбираться специалистом в данной области техники, в частности, относительно выбранного углеводородного компонента.

Например, включение промежуточной углеводородной композиции IC в композицию HC осуществляют смешиванием при температуре в диапазоне 150 - 220°C, предпочтительно 160 - 190°C и/или при перемешивании в диапазоне 100 - 500 об/мин, предпочтительно в диапазоне 200 - 400 об/мин и/или в течение времени в диапазоне 10 - 180 минут, предпочтительно 10 - 20 минут. Здесь снова параметры смешивания и температура будут подбираться специалистом в данной области техники, в частности, относительно выбранных компонентов.

Независимо от количества введённого гидроксида XOH в промежуточную битумную композицию IC, вводимое количество промежуточной углеводородной композиции IC предпочтительно регулируют для получения в композиции BC такого количества гидроксида XOH, которое составляет не более 3% масс., предпочтительно 0,01 - 2% масс., более предпочтительно 0,05 - 1% масс. и более предпочтительно 0,1 - 0,7% масс. указанной композиции ВС.

Композиция ВС может быть композицией, полученной в конце стадии b).

Когда композиция ВС включает одну или несколько добавок, как описано в параграфе «другие добавки», эта(эти) добавка(и) может(гут) присутствовать в композиции НС до введения промежуточной углеводородной композиции IC или добавляться после. Также возможно, что одна или несколько добавок уже присутствуют и что одна или несколько других добавок добавляются после.

В конкретных осуществлениях способ согласно изобретению включает после стадии b) дополнительную стадию c) добавления добавки, приводящей к композиции ВС.

В частности, когда композиция ВС включает аминную добавку, как описано ранее, эту аминную добавку предпочтительно вводят на последующей стадии c), проводимой после введения промежуточной углеводородной композиции IC.

Когда композиция ВС включает эластомер и, в конечном счёте, олефиновую добавку, как описано ранее, она (они) предпочтительно присутствует(ют) в композиции НС перед введением промежуточной углеводородной композиции IC.

Битумные композиции ВС и их применение

Битумные композиции, полученные согласно способу изобретения, обладают теми же свойствами, что и битумные композиции, в которые гидроксид XOH введён непосредственно, без получения промежуточной углеводородной композиции IC. Другими словами, использование промежуточной углеводородной композиции IC не меняет свойств конечной битумной композиции BC, но обеспечивает постоянство характеристик введённого гидроксида XOH в промежуточной углеводородной композиции IC, так как углеводородный компонент обеспечивает её защиту в основном от окисления и агрегирования.

Битумные композиции ВС, получаемые способами согласно изобретению, могут быть использованы в областях дорожного строительства или промышленного применения. Какой бы ни была область применения, битумная композиция ВС может быть использована в качестве битумного вяжущего и формуется и/или связывается с другими компонентами при нагревании. Обычно температура нагревания находится в диапазоне 80 - 240°С, более предпочтительно в диапазоне 90 - 230°С.

В дорожном применении битумная композиция ВС, получаемая способами согласно изобретению, используется, в частности, для изготовления горячих битумных смесей, асфальтов или поверхностных покрытий. Например, битумная композиция ВС, получаемая способами согласно изобретению, может быть включена в битумные смеси в качестве материалов для строительства и содержания дорожных оснований и их покрытий, а также для всех дорожных работ. Таким образом, настоящее изобретение предлагает способ дорожного строительства, включающий комбинирование битумной композиции ВС, получаемой способами согласно изобретению, с заполнителями и/или неорганическими, и/или синтетическими наполнителями при нагревании и применение полученного материала для формирования части дороги.

Битумная композиция ВС, получаемая способами согласно изобретению, может быть использована для получения смеси с заполнителями, преимущественно с дорожными заполнителями, в частности, для формирования битумной смеси.

Под битумной смесью понимают смесь битумной композиции ВС с заполнителями и необязательно неорганическими и/или синтетическими наполнителями. Как правило, заполнители и неорганические и/или синтетические наполнители, если они присутствуют, составляют 90 - 96 %, предпочтительно 94,5 - 95% масс. битумной смеси, а битумные ВС 4 - 10 %, предпочтительно 5 - 5,5 % масс. битумной смеси.

Заполнители представляют собой неорганические и/или синтетические заполнители, в частности, регенерированные продукты измельчения, с размерами более 2 мм, предпочтительно 2 - 20 мм. Неорганические и/или синтетические наполнители предпочтительно выбирают из мелкого заполнителя, песка, каменной крошки и регенерированных продуктов измельчения.

Что касается дорожных применений, изобретение также направлено на асфальты в качестве материалов для строительства и покрытия тротуаров. Под асфальтом понимают смесь битумной композиции ВС с неорганическими и/или синтетическими наполнителями. Такой асфальт включает битумную композицию ВС, получаемую способами согласно изобретению, и неорганические наполнители, такие как мелкий заполнитель, песок или каменная крошка, и/или синтетические наполнители. Неорганические наполнители состоят из мелкого заполнителя (частицы размером менее 0,063 мм), песка (частицы размером 0,063 - 2 мм) и, необязательно, из каменной крошки (частицы размером более 2 мм, предпочтительно 2 мм и 4 мм).

Асфальты имеют уплотнённость 100% и используются в основном для устройства и покрытия тротуаров, тогда как смеси имеют уплотнённость менее 100% и используются для строительства дорог. В отличие от смесей, асфальты при укладке не уплотняются катком.

Так, изобретение также предлагает новые способы получения:

- битумных смесей, состоящих из битумной композиции ВС, получаемой способами согласно изобретению, и заполнителей, или состоящих из битумной композиции ВС, заполнителей и наполнителей, которые могут быть неорганическими и/или синтетическими,

- асфальтов, состоящих из битумной композиции ВС, получаемой способами согласно изобретению, и наполнителей, которые могут быть неорганическими и/или синтетическими.

В промышленных применениях битумная композиция ВС, получаемая способами согласно изобретению, может быть, в частности, использована для изготовления внутренних или наружных покрытий.

Таким образом, битумные ВС, получаемые способами согласно изобретению, могут быть использованы в различных промышленных целях, в частности, для получения герметичного покрытия, мембраны или изоляционного покрытия.

Что касается промышленного применения битумных композиций ВС, то можно упомянуть изготовление герметичных мембран, шумоподавляющих мембран, изолирующих мембран, поверхностных покрытий, ковровой плитки или герметизирующих покрытий.

Настоящее изобретение также относится к реализации способов нанесения внутреннего или внешнего покрытия на поверхность, включающих нагревание битумных ВС, получаемых способами согласно изобретению, и их нанесение на поверхность.

Приведённые ниже примеры служат для иллюстрации изобретения, но не носят ограничительного характера.

Примеры

Изучаемые свойства

Измерения размера частиц NaOH: измерение размера частиц NaOH проводят с помощью оптического микроскопа (ZEISS Axioscope) непосредственно в композиции IC, полученной способом по изобретению. Измеренный размер является наибольшим размером (максимальный размер) частицы, которую можно измерить. Средний максимальный размер частиц перед их введением в композицию IC представляет собой среднее арифметическое измеренных размеров (максимальных размеров) 20 частиц и может быть измерен с помощью одного и того же микроскопа.

Проницаемость с использованием иглы измеряют при 25°C в соответствии со стандартом DIN EN 1426 (Pene 25°C в таблицах). Температуру размягчения по методу кольца и шара измеряют в соответствии со стандартом DIN EN 1427 (SP(R+В) в таблицах).

Упругое восстановление измеряют при 10°C в соответствии с DIN EN 13398.

Стабильность при хранении оценивают в соответствии со стандартом DIN EN 13399: битум хранят в пробирках при 180°C в течение 3 дней и измеряют температуру размягчения по методу кольца и шара и проницаемость с помощью иглы в верхней части пробирки и на дне. Если они совпадают, битум стабилен при хранении.

RTFOT и RTFOT+PAV: Стойкость битумных композиций к затвердеванию и старению соответственно проверяют в соответствии со стандартами DIN EN 12607-1 и DIN 12607-1 + 14769.

Европейский стандарт DIN EN 12607-1 определяет метод измерения комбинированного воздействия тепла и воздуха на тонкую плёнку битумной композиции при постоянном обновлении (RTFOT). Он имитирует отверждение битумной композиции во время смешивания перед нанесением покрытия. Европейский стандарт DIN EN 12607-1+14769 определяет метод ускоренного долговременного старения, проводимого в сосуде для старения под давлением (RTFOT +PAV). Для PAV используют стандартные условия (20 ч, 2 МПа, 100°C).

Материалы

Гидроксид натрия был безводным, и его чистота составляла более 99%, и он поставлялся в виде гранул (CARL ROTH GMBH & Co. KG, артикул № 9356.1).

Усилитель адгезии H1 представлял собой аминовую добавку: WETFIX BE от Akzo Nobel Surface Chemistry AB (CAS 68910-93-0).

Разжиженный битум, поставленный TOTAL под маркой SOFT® BITUMEN, имел кинематическую вязкость при 60°C в соответствии с EN 12595, равную 90 мм2/с. Его пропускание, измеренное при 900 нм с помощью фотометра HachLange DR 3900 в 1 см кювете из оптического стекла, составляет 0,1%.

Битум AZALT 50/70 имел проницаемость, измеренную при 25°C в соответствии со стандартом DIN EN 1426, 58 мм/10 и точку размягчения (R+В), измеренную в соответствии со стандартом DIN EN 1427, 51°C (класс 50/70). Для сравнения, пропускание этого битума составляет 0,001%.

Битум AZALT 100/150 имел проницаемость, измеренную при 25°C по стандарту DIN EN 1426, 113 мм/10 и температуру размягчения (R+В), измеренную по стандарту DIN EN 1427, 44°C (марка 100/150).

Пример 1

а) Приготовление композиции IC1

95,24 г гранул гидроксида натрия растворяют в 150 мл дистиллированной воды.

Одновременно 500 г разжиженного битума нагревают в реакторе до 150°С при перемешивании. Реактор имел диаметр d = 16 см и мешалку пластинчатого типа (диаметр D активной механической части) с D/d = 0,4 при 600 об/мин. Температуру контролируют с помощью термостата. Готовят бюретку для введения раствора гидроксида натрия в разжиженный битум при перемешивании.

Приготовленный раствор гидроксида натрия переносят в бюретку и этот раствор медленно добавляют к разжиженному битуму при перемешивании в течение около 60 минут. Водная фаза сразу испаряется. В конце добавления перемешивание продолжают в течение 30 минут. В полученной композиции IC1 % масс. NaOH составляет 16% относительно общей массы композиции ВС1.

Максимальный размер частиц гидроксида натрия в разжиженном битуме подтверждают с помощью микроскопа, и более 80% измеренных максимальных размеров составляют 50 мкм, как показано на фиг. 1.

b) Приготовление битумной композиции ВС1

Приготовленную выше композицию IC1 нагревают максимум до 50°C (вязкость разжиженного битума уменьшалась при более высоких температурах, что приводило к более высокой скорости осаждения NaOH) при перемешивании в реакторе с мешалкой, как описано в части а) (D/ d = 0,4) при 600 об/мин до гомогенизации.

Одновременно 2500 г AZALT 50/70 нагревают в реакторе до 180°С и перемешивают с помощью мешалки, как описано в части а) (D/d = 0,4) со скоростью более 400 об/мин для гомогенизации битума. Шприцем переносят приготовленную композицию IC1 непосредственно из реактора с перемешиванием в битум (3,23 г композиции IC1 на 100 г битума AZALT 50/70 = 3,13% масс. в конечной битумной композиции ВС1). В конце добавления композиции IC1 перемешивание продолжают в течение 30 минут.

Перемешивание продолжают в течение 3 часов в условиях перемешивания 600 об/мин. Температуру смеси контролируют, чтобы она не опускалась ниже 170°С. Образцы регулярно отбирают из реактора для измерения их текущей температуры размягчения (R+В) и проницаемости с использованием иглы. Смешивание прекращают, когда оба параметра стабилизировались.

Затем смесь охлаждают до 160°С и добавляют 5,04 г усилителя адгезии Н1. Перемешивание продолжают в течение 20 минут.

В конечной композиции ВС1 % масс. NaOH составляет 0,5% масс. относительно общей массы композиции ВС1.

Пример 2 а)

Приготовление композиции IC2

Гранулы гидроксида натрия измельчают до тонкого порошка с использованием мельницы IKA® A11 (IKA-Werke GmbH & Co) при 28000 об/мин в течение около 30 секунд. После этого получают частицы гидроксида натрия (NaOH). Их средний максимальный размер, измеренный на 20 частицах с помощью микроскопа, составляет около 50 мкм.

Одновременно 500 г разжиженного битума (такого же, как использованный в примере 1 – часть а) нагревают в реакторе до 50°С при перемешивании мешалкой, как описано в части а) примера 1 (D/d = 0,4) при 600 об/мин.

95,24 г порошкообразного гидроксида натрия суспендируют в разжиженном битуме при перемешивании и продолжают перемешивание в течение 30 минут. В полученной композиции IC2 % масс. NaOH составляет 16% относительно общей массы композиции IC2.

b) Приготовление битумной композиции ВС2

Битумную композицию ВС2 готовят, как в примере 1 часть б), с использованием приготовленной выше композиции IC2, с целью получения в конечной композиции ВС2 0,5% масс. NaOH относительно общей массы композиции ВС2.

Сравнительный пример 2

Гранулы гидроксида натрия измельчают до тонкого порошка с использованием мельницы IKA® A11 (IKA-Werke GmbH & Co) при 28000 об/мин в течение около 30 секунд. После этого получают частицы гидроксида натрия. Их средний максимальный размер измеряют на 20 частицах с помощью микроскопа, и он составляет около 50 мкм.

Одновременно 2500 г битума AZALT 50/70 нагревают в реакторе до180°С и перемешивают с помощью мельницы с большим усилием сдвига SILVERSON при 6000 об/мин. Температуру контролируют с помощью термостата. Когда температура битума достигла 180°С, к перемешиваемому битуму добавляют 12,56 г порошкообразного гидроксида натрия. Конечное содержание гидроксида натрия составляет 0,5% масс. относительно общей массы полученной битумной композиции. Перемешивание продолжают в течение 3 часов при 6000 об/мин. Температуру смеси контролируют, чтобы она не опускалась ниже 170°С. Образцы регулярно отбирают из реактора для измерения их текущей температуры размягчения (R+B) и проницаемости с использованием иглы. Смешивание прекращают, когда оба параметра стабилизировались.

Затем смесь охлаждают до 160°С и добавляют 5,04 г усилителя адгезии Н1. Перемешивание продолжают в течение 20 минут.

В конечной композиции было невозможно измерить размер частиц NaOH с помощью описанной ранее методики с использованием микроскопии. Полученные результаты RTFOT и PAV+RTFOT сопоставимы с результатами, полученными в примерах 1 и 2.

Пример 3 – исследование различных медианных размеров частиц NaOH и их влияние на поведение при старении

Различные композиции ВС готовят в соответствии с примером 2, за исключением того, что введённые частицы NaOH имеют разный средний максимальный размер (450, 180, 70 и 30 мкм, обозначаемые соответственно как композиции ВС3а, 3b, 3с и 3d). Различные размеры частиц получают с использованием разного времени измельчения или различного оборудования:

- для 450 мкм, частицы получены с помощью мельницы IKA® A11 (IKA-Werke GmbH & Co) при 28000 об/мин всего за 3 секунды,

- для 180 мкм, частицы получены с использованием мельницы IKA® A11 (IKA-Werke GmbH & Co) при 28000 об/мин в течение около 9 секунд,

- для 70 мкм частицы получены с использованием мельницы IKA® A11 (IKA-Werke GmbH & Co) при 28000 об/мин в течение около 15 секунд; и

- для 30 мкм частицы получены с помощью высокоскоростного вращающегося конуса IKA (11000 об/мин, в течение 2 часов).

Фиг. 2 и 3 соответствуют двум изображениям, полученным при микроскопии композиций IC, полученных с частицами NaOH максимального размера соответственно около 70 мкм и 180 мкм.

Полученные результаты RTFOT и PAV+RTFOT представлены в таблице 1 ниже в сравнении с результатами, полученными с немодифицированным AZALT 50/70.

Таблица 1

AZALT 50/70

450 мкм

180 мкм

70 мкм

30 мкм

SP (R+B)

pene 25°C

SP (R+B)

pene 25°C

Эти результаты показывают, что битумы, модифицированные согласно изобретению, обладают лучшими свойствами старения, чем сравнительные. Кроме того, максимальный размер частиц NaOH экспоненциально влияет на поведение при старении, и лучшие результаты достигаются при максимальном размере 30 и 70 мкм.

Пример 4 – использование в переработке асфальта

Преимущество способа изобретения также изучено при переработке асфальта.

Композицию ВС4 (пример 4) готовят в соответствии с примером 2, за исключением того, что на стадии b) используют 2500 г AZALT 100/150.

После этого смешивают следующие компоненты (в % масс.):

• 49,5% перерабатываемого материала (включающего 4,5% масс. битумного вяжущего, SP (R+B): 61°C, pene 25°C: 34 мм/10)

• 47,3% заполнителя

• 3,2% композиции, ВС4 примера 4 (SP (R+B): 46,2°С, pene 25°С: 112 мм/10).

Конечная композиция имеет следующие характеристики:

• SP (R+B): 52,3°C

• pene 25°C: 69 мм/10

• Общая концентрация битума: 5,4 %.

Для сравнения, такая же асфальтная смесь приготовлена с AZALT 100/150.

Образцы асфальта перемешивают в течение 3 минут при 160°С. После этого битум экстрагируют толуолом из образцов асфальта. Извлеченный битум подвергают старению с использованием стандартного PAV (20 ч, 2 МПа, 100°C), и результаты представлены в таблице 2 ниже:

Таблица 2

В то время как проницаемость с использованием иглы при 25°С, полученная со стандартным AZALT100/150, снижается до 41% после старения, композиция ВС4, полученная в соответствии со способом изобретения, сохраняет 52% своей проницаемости по методу с иглой при 25°С. Кроме того, повышение SP (R+B) для композиции ВС4, полученной по способу изобретения, составляет всего +8,7°С, а для стандартной AZALT 100/150 составляет +12,6°С. Эти результаты подтверждают, что способ, согласно изобретению, позволяет получить битумные композиции, обладающие более подходящей стойкостью к старению, когда их используют для регенерации асфальта.

Пример 5 – использование модифицированного полимером битума

Две композиции ВС, содержащие битум, модифицированный полимером, готовят согласно способу изобретения:

- Композицию BC5a (пример 5a) готовят с использованием (% масс.):

- 98,4 % модифицированного полимером битума STYRELF 25/55-55 (включающего 3% масс. DYNASOL 1205, который представляет собой полимер SBR),

- 1,4% композиции IC5a, включающей 32% масс. NaOH, приготовленной в соответствии с примером 2-стадия а), за исключением того, что количество NaOH изменено,

- 0,2% усилителя адгезии Н1;

- Композицию BC5b (пример 5b) готовят с использованием (% масс.):

- 96,7 % модифицированного полимером битума STYRELF 65/105-80 (включающего 5% масс. LG 501 Luprene, который представляет собой полимер SBS),

- 3,1% композиции IC2, включающей 16% масс. NaOH, приготовленной по примеру 2-стадия а),

- 0,2% усилителя адгезии Н1.

Приготовление композиций ВС5а и ВС5b осуществляют, как в примере 1 – стадия b): Вышеуказанную композицию IC нагревают максимум до 50°С при перемешивании в реакторе с мешалкой, как описано в части а) (D/d = 0,4) при 600 об/мин до гомогенизации.

Одновременно необходимое количество модифицированного полимером битума нагревают в реакторе до 180°С и перемешивают с помощью мешалки, как описано в примере 1 - часть а) (D/d = 0,4) при более 400 об/мин для гомогенизации битума. Шприц используют для переноса соответствующей композиции IC непосредственно из реактора с перемешиванием в битум. В конце добавления композиции IC перемешивание продолжают в течение 30 минут.

Перемешивание продолжают ещё в течение 3 часов при 600 об/мин. Затем смесь охлаждают до 160°С и добавляют 5,04 г усилителя адгезии Н1. Перемешивание продолжают в течение 20 минут.

В конечных композициях BC5a и BC5b % масс. NaOH составляет 0,5% масс. относительно общей массы композиции BC5a и BC5b соответственно.

Характеристики полученного битума в сравнении с таким же модифицированным полимером битумом без добавления композиции IC и усилителя адгезии Н1 представлены в таблице 3а далее для композиции ВС5а и в таблице 3b для композиции ВС5b:

Таблица 3а

25/55-55

- Разница SP (R+B)

+ 4,8°C

+ 4,2°C

- Фиксированное pene 25°C

77%

87%

- Разница SP (R+B)

+ 18,6°C

+ 11,4°C

- Фиксированное pene 25°C

44%

60%

Таблица 3b

65/105-80

- Разница SP (R+B)

+ 2,0°C

-3,0°C

- Фиксированное pene 25°C

66%

80%

- Разница SP (R+B)

+ 4,5°C

-3,0°C

- Фиксированное pene 25°C

41%

54%

Для обоих типов полимеров результаты после RTFOT и RTFOT+PAV значительно улучшены, когда используют битумную композицию, приготовленную способом по изобретению. На полимерную сетку не влияет добавление NaOH, так как достигается такое же упругое восстановление.

Пример 6 – стойкость к холодному растрескиванию

Образцы стандартного AZALT 50/70 и модифицированного битума, полученного по примеру 2, исследуют методом имитации старения на гранулированных смесях асфальта. Этот метод позволяет оценить стойкость к холодному растрескиванию в зависимости от поведения при старении: испытание образца на термическое напряжение и испытание на одноосное растяжение в соответствии с «TP Asphalt-StB, 46 A» (Technische Prüfvoschriften Für Asphalt, FGSV, august 2013). Модифицированное вяжущее остаётся в той же «зоне промерзания» (III), а исходное вяжущее перешло из III во II зону. Можно сделать вывод, что модифицированный битум более устойчив к холодному растрескиванию.

Группа изобретений относится к области битумных композиций, в частности к способу приготовления битумной композиции ВС, к применению промежуточной углеводородной композиции IC для улучшения свойств сопротивления старению композиции HC битума и для снижения выделения H2S или содержания H2S в композиции HC битума и к промежуточной углеводородной композиции IC для приготовления битумной композиции BC. Способ включает следующие стадии: а) получение промежуточной углеводородной композиции IC, включающей: углеводородный компонент, выбранный из масел и битумов, имеющий пропускание света при длине волны 900 нм по меньшей мере 0,03%, и гидроксид XOH с X = Na или K, составляющий 15-50% масс., в расчете на общую массу промежуточной углеводородной композиции IC, b) введение промежуточной углеводородной композиции IC в композицию HC битума, причем перед стадией b) проводят стадию контроля с помощью оптической микроскопии, образования частиц гидроксида XOH и проверки их максимального размера. Технический результат заявленной группы изобретений заключается в получении битумных композиций с гидроксидом XOH, который обеспечивает простоту обработки и хороший контроль получаемых битумных композиций, которые обладают лучшими свойствами стойкости к старению. 4 н. и 16 з.п. ф-лы, 3 ил., 4 табл., 6 пр.

1. Способ приготовления битумной композиции ВС, включающий следующие стадии:

а) получение промежуточной углеводородной композиции IC, включающей:

- углеводородный компонент, выбранный из масел и битумов, имеющий пропускание света при длине волны 900 нм по меньшей мере 0,03%, и

- гидроксид XOH с X = Na или K, составляющий 15-50% масс., в расчете на общую массу промежуточной углеводородной композиции IC,

b) введение промежуточной углеводородной композиции IC в композицию HC битума, причем перед стадией b) проводят стадию контроля с помощью оптической микроскопии, образования частиц гидроксида XOH и проверки их максимального размера.

2. Способ по п. 1, в котором углеводородный компонент имеет кинематическую вязкость при 60°С в диапазоне 50-20000 мм2/с, предпочтительно в диапазоне 50-150 мм2/с.

3. Способ по п. 1 или 2, в котором битум композиции НС выбирают из дорожных битумов согласно EN 12591 и модифицированных полимерами битумов согласно EN 14023.

4. Способ по любому из пп. 1-3, в котором в промежуточной углеводородной композиции IC гидроксид XOH образует частицы с максимальным размером частиц, равным 100 мкм или менее, и предпочтительно с максимальным размером частиц, равным 60 мкм или менее, или гидроксид XOH образует частицы, где по меньшей мере 80% указанных частиц имеют максимальный размер в диапазоне 10-100 мкм, или гидроксид XOH находится в форме частиц со средним максимальным размером в диапазоне 10-100 мкм, причем средний максимальный размер частиц представляет собой среднее арифметическое максимального размера 20 частиц, измеренного с использованием микроскопа.

5. Способ по любому из пп. 1-4, в котором гидроксид XOH представляет собой NaOH.

6. Способ по любому из пп. 1-5, в котором углеводородный компонент представляет собой мягкий битум, разжиженный или быстрогустеющий битум.

7. Способ по любому из пп. 1-6, в котором вводимое количество промежуточной углеводородной композиции IC регулируют для получения в композиции BC количества гидроксида XOH, составляющего 0,01-2% масс. и указанной композиции ВС.

8. Способ по любому из пп. 1-7, в котором промежуточная углеводородная композиция IC не содержит других компонентов, кроме углеводородного компонента и гидроксида XOH.

9. Способ по любому из пп. 1-8, в котором:

- перед включением в композицию HC промежуточную углеводородную композицию IC нагревают при температуре в диапазоне 30-50°С; и

- включение промежуточной углеводородной композиции IC в композицию HC осуществляют при температуре в диапазоне 150-220°С при перемешивании в диапазоне 100-500 об/мин, и в течение времени в диапазоне 10-180 мин.

10. Способ по любому из пп. 1-9, который перед стадией а) включает приготовление промежуточной углеводородной композиции IC, осуществляемое смешиванием углеводородного компонента и гидроксида XOH при температуре в диапазоне 30–220°С при перемешивании в диапазоне 300-800 об/мин и в течение времени в диапазоне 10-120 мин.

11. Способ по п. 10, в котором для приготовления промежуточной углеводородной композиции IC используют гидроксид XOH в виде частиц со средним максимальным размером в диапазоне 10-100 мкм, которые вводят непосредственно в углеводородный компонент, причем средний максимальный размер частиц представляет собой среднее арифметическое максимального размера 20 частиц, измеренного с помощью микроскопа, или гидроксид XOH используют в виде частиц, которые непосредственно вводят в углеводородный компонент, при этом максимальный размер частиц составляет 100 мкм или менее.

12. Способ по любому из пп. 1-11, в котором % масс. гидроксида XOH в композиции IC по меньшей мере в 30 раз больше % масс. гидроксида XOH в композиции ВС и не более чем в 100 раз больше % масс. гидроксида XOH в композиции ВС.

13. Способ по любому из пп. 1-12, который перед стадией b) включает стадию хранения композиции IC в течение по меньшей мере 1 ч при температуре в диапазоне 10-40°С.

14. Способ по любому из пп. 1-13, в котором битумная композиция ВС включает по меньшей мере одну добавку, которую вводят после включения промежуточной углеводородной композиции IC в композицию HC, или которая уже присутствует в композиции HC до введения промежуточной углеводородной композиции IC.

15. Способ по п. 14, в котором битумная композиция ВС включает усилитель адгезии, выбранный из аминов, диаминов, полиаминов, алкиламидоаминов, амидополиаминов и имидазолинов, который составляет не более 3% масс. в расчете на массу указанной битумной композиции ВС.

16. Способ по любому из пп. 14 или 15, в котором битумная композиция ВС включает олефиновый полимер и эластомер.

17. Способ по п. 16, в котором олефиновый полимер выбирают из:

(a) сополимеров этилена и глицидил(мет)акрилата, выбранных из статистических и блок-сополимеров этилена и мономера, выбранного из глицидилакрилата и глицидилметакрилата, содержащих 50-99,7% масс. этилена;

(b) терполимеров этилена, мономера А и мономера В, выбранных из статистических и блочных терполимеров, этилена, мономера А и мономера В; мономер А выбран из винилацетата, (С1-С6) алкилакрилатов и (С1-С6) алкилметакрилатов, и мономер В выбран из глицидилакрилата и глицидилметакрилата; терполимеров этилен/мономер А/мономер В, содержащих 0,5-40% масс. полученных из мономера А, и 0,5-15% масс., полученных из мономера В, остальное составляют звенья, полученные из этилена;

(с) сополимеров, полученных в результате прививки мономера В, выбранного из глицидилакрилата и глицидилметакрилата, на полимерную подложку; полимерная подложка включает полимер, выбранный из полиэтиленов, полипропиленов, статистических или блок-сополимеров, этилена и винилацетата, статистических или блок-сополимеров, этилена и (C1-С6) алкилакрилата или (С1-С6) алкилметакрилата; сополимеры этилена и винилацетата или этилена и (C1-C6) алкилакрилата или (C1-C6) алкилметакрилата содержат 40-99,7% масс. этилена; причем такие привитые сополимеры содержат 0,5-15% масс., предпочтительно 2,5-15% масс. привитых звеньев, полученных из мономера В.

18. Применение промежуточной углеводородной композиции IC, включающей:

- углеводородный компонент, выбранный из масел и битумов, имеющий пропускание света при длине волны 900 нм по меньшей мере 0,03%, и

- гидроксид XOH с X = Na или K, который составляет 15-50% масс. от общей массы промежуточной углеводородной композиции IC,

для улучшения свойств сопротивления старению композиции HC битума, причем промежуточную углеводородную композицию IC вводят в композицию НС после стадии контроля с помощью оптической микроскопии, что гидроксид XOH, присутствующий в промежуточной углеводородной композиции IC, образует частицы максимального размера.

19. Применение промежуточной углеводородной композиции IC, включающей:

- углеводородный компонент, выбранный из масел и битумов, имеющий пропускание света при длине волны 900 нм по меньшей мере 0,03%, и

- гидроксид XOH с X = Na или K, который составляет 15-50% масс. от общей массы промежуточной углеводородной композиции IC,

для снижения выделения H2S или содержания H2S в композиции HC битума, причем промежуточную углеводородную композицию IC вводят в композицию НС после стадии контроля с помощью оптической микроскопии, что гидроксид XOH, присутствующий в промежуточной углеводородной композиции IC, образует частицы максимального размера.

20. Промежуточная углеводородная композиция IC для приготовления битумной композиции BC, включающая:

- углеводородный компонент, выбранный из масел и битумов, имеющий пропускание света при длине волны 900 нм по меньшей мере 0,03%, и

- гидроксид XOH с X = Na K, который составляет 15-50% масс. от общей массы промежуточной углеводородной композиции IC.

| WO 2018206489 A1, 15.11.2018 | |||

| Duz, M | |||

| Z.et al., "Effect of Molten Caustic Leaching on Demineralization and Desulfurization of Asphaltite" // Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, 30 (17), 2008, pp.1637-1644 | |||

| WO 2014193287 A1, 04.12.2014 | |||

| US 5611910 A, 18.03.1997 | |||

| Устройство для перевозки орудийных стволов | 1930 |

|

SU23164A1 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2005 |

|

RU2279453C1 |

Авторы

Даты

2024-09-03—Публикация

2020-12-10—Подача