Настоящее изобретение относится к области химической технологии, в частности к новому способу непрерывного получения пара-аминофенола восстановлением пара-нитрозофенола сульфидом аммония, а также к установке, предназначенной для непрерывного получения пара-аминофенола восстановлением пара-нитрозофенола сульфидом аммония.

Пара-аминофенол является ценным продуктом органического синтеза. Данное соединение служит сырьем для производства лекарств (парацетамола), красителей, применяется в качестве антиоксиданта в производстве резин. Поэтому до сих пор в научно-исследовательских и производственных областях сохраняется значительный интерес к разработке и внедрению новых эффективных способов синтеза пара-аминофенола, отвечающих современным реалиям постоянно дорожающего сырья и ужесточающихся требований к обеспечению экологичности производства.

В настоящее время в уровне техники существует несколько подходов к промышленному производству пара-аминофенола, где основным методом синтеза является восстановление пара-нитро- или пара-нитрозофенола. При этом пара-нитрозофенол в качестве исходного соединения применяется крайне редко, так как является недостаточно стабильным веществом. Из методик восстановления можно выделить каталитическое гидрирование водородом (RU 2461543, CN 104447362 A, SU 536167 A1, DE 1280258 B) и восстановление электролитическим способом (DE 2256003 A1). Однако данные способы требуют дорогостоящих катализаторов и высоких энергетических затрат, а также из-за использования высоких давлений газообразного водорода, особых мер предосторожности и специального аппаратного оформления.

Также достаточно распространенным в уровне техники является так называемый «сульфидный» способ восстановления. В качестве реагентов для «сульфидного» способа известно использование сульфидов и полисульфидов натрия, сероводорода, диоксида серы, дитионита, бисульфита или метабисульфита натрия (CN 103772217 A, CN 104356007 A, US 3177256, US 3223727).

Описаны различные варианты восстановления пара-нитрофенола, например, реакция натриевой соли пара-нитрофенола с 43% водным раствором гидросульфида натрия (US 3177256); или реакция пара-нитрофенола с тиосульфатом аммония (CN 103772217 A).

В патенте США US 3223727 раскрывается процедура восстановления пара-нитрозофенола гидросульфидом натрия в щелочной среде, при этом реакция протекает при 40-50°С всего за 15 минут. Для нейтрализации и выделения продукта в данном процессе используется диоксид серы, что требует сложного аппаратного оформления и существенных мер предосторожности.

В китайском патенте CN 104356007 A описывается, что пара-нитрозофенол может быть восстановлен действием 10% раствора сульфида натрия при 45-48°С.

Аналогичный подход используется авторами патента PL 54012 B1, согласно которому пара-нитрозофенол реагирует с сульфидом натрия в щелочной среде (pH 8.8-10.2), пара-аминофенол высаживают из реакционной смеси с помощью сульфата аммония, причем полученный пара-аминофенол дополнительно не очищают и сразу используют в дальнейших превращениях.

В случае с восстановлением нитро- и нитрозофенолов возможно проводить восстановление в среде водного аммиака действием сероводорода (Препаративная органическая химия. Под общей редакцией Вульфсона Н.С. М. Госхимиздат 1959, стр. 517). Однако работа с газообразным высокотоксичным сероводородом требует не только специальных технологических решений, но также использования дополнительных аппаратов для его улавливания и нейтрализации, необходим строгий контроль за состоянием окружающей среды.

Таким образом, использование натриевых солей для восстановления или проведение реакции в сильноосновной среде приводит к необходимости нейтрализации полученного фенолята, т.е. требуется дополнительная стадия и реагент для нейтрализации, образуются дополнительные отходы. Газообразный сероводород дает хорошие результаты, однако крайне токсичен.

В российских патентах заявителя RU 2797410 и RU 2801692 описан процесс восстановления пара-нитрозофенола полунепрерывным способом с помощью сульфида аммония. Сульфид аммония лишен недостатков ранее рассмотренных реагентов «сульфидного способа», однако данный подход обладает всеми недостатками, которыми характеризуются полунепрерывные процессы: низкая производительность, сложность масштабирования, и различие по качеству продукта от партии к партии.

Таким образом, в настоящее время все еще остается значительная потребность в разработке новых способов непрерывного получения ценного в химической технологии продукта пара-аминофенола, исключающих или по меньшей мере минимизирующих указанные ранее недостатки предшествующего уровня техники и предоставляющих специалисту в данной области более широкий выбор средств и технологий для достижения необходимых характеристик пара-аминофенола при значительных объемах производства.

Поэтому задача настоящего изобретения состояла в предоставлении нового способа непрерывного получения пара-аминофенола, характеризующегося простотой осуществления с аппаратной и технологической точек зрения, доступностью и низкой стоимостью исходных реагентов и растворителей, а также экономически выгодной утилизацией образующихся отходов, который при этом обеспечивал бы легкую вариативность необходимых объемов производства, позволял бы получать с высокой производительностью стабильный конечный продукт с однородными свойствами на протяжении всего процесса производства.

Кроме того, анализ уровня техники показал, что на данный момент в литературе представлено не так много установок, разработанных для конкретных целей непрерывного восстановления аминофенолов, в основном при проведении данных процессов используют простейшие сочетания доступного лабораторного оборудования, не придавая особого значения возможности масштабирования таких установок до промышленных объемов и эффективности проведения непрерывного процесса восстановления в целом.

Следовательно, перед авторами также стояла задача в разработке установки для непрерывного получения пара-аминофенола восстановлением пара-нитрозофенола сульфидом аммония, которая предоставляла бы возможность эффективно использовать минимальное реакционное пространство в реакции некаталитического восстановления при простом конструктивном исполнении, обеспечивающем легкость регулирования режимов процесса и высокую производительность при достижении необходимых требований по качеству конечного продукта.

Первую задачу авторам удалось решить посредством нового способа получения пара-аминофенола восстановлением пара-нитрозофенола, включающего следующие стадии:

a) приготовление раствора пара-нитрозофенола в водном растворе аммиака;

b) предоставление водного раствора сульфида аммония;

c) непрерывная одновременная подача растворов со стадии а) и b) с соотношением потоков, соответствующим мольному отношению пара-нитрозофенола к (NH4)2S от 1:1,5 до 1:2,5, в реактор восстановления с инертной атмосферой при перемешивании, c образованием реакционной смеси восстановления пара-нитрозофенола;

d) выведение самотеком части реакционной смеси из реактора восстановления в реактор концентрирования суспензии, снабженный мешалкой и принудительным поддержанием температуры в диапазоне 15°С - 20°С, c образованием реакционной смеси концентрирования суспензии пара-аминофенола;

e) выведение самотеком части реакционной смеси из реактора концентрирования суспензии в центрифугу непрерывного действия;

f) отделение твердого пара-аминофенола и промывка его водой;

g) выгрузка пара-аминофенола из центрифуги непрерывного действия с получением готового продукта,

причем соотношение максимальных объемов реакционной смеси восстановления на стадии с) и реакционной смеси концентрирования суспензии на стадии d) находится в диапазоне от 1:5 до 1:10.

Как ранее было показано в обзоре уровня техники известно несколько подходов к промышленному производству пара-аминофенола, причем основным предшественником для его получения является пара-нитрофенол. Использование же пара-нитрозофенола имеет весьма ограниченное распространение.

Это связано с тем, что пара-нитрофенол в качестве исходного вещества для реакции восстановления в пара-аминофенол выглядит более привлекательно вследствие большей химической стабильности. Однако, пара-нитрофенол является менее доступным и более дорогим сырьем для производства, так как не может быть получен с высоким выходом напрямую из фенола реакцией нитрования из-за низкой региоселективности данной реакции.

пара-Нитрозофенол в свою очередь может быть получен с высоким выходом и селективностью напрямую из фенола, однако обладает меньшей химической стабильностью, что предъявляет особые требования для осуществления процесса его восстановления: должны быть обеспечены достаточно мягкие условия процесса, чтобы исключить образование побочных продуктов и как следствие гарантировать необходимую чистоту конечного продукта. Поэтому при обнаружении такого способа восстановления общий синтетический подход, основанный на нитрозировании фенола и восстановлении пара-нитрозофенола до пара-аминофенола становится существенно более выгодным в силу возрастающего практически вдвое общего выхода конечного продукта.

Авторам изобретения удалось обнаружить способ восстановления пара-нитрозофенола, отвечающий необходимым требованиям.

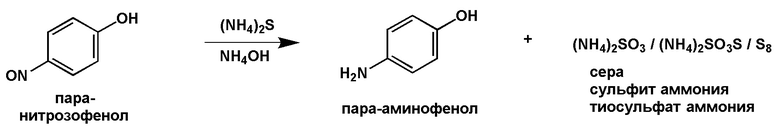

Предложенный способ согласно изобретению основан на реакции восстановления пара-нитрозофенола при помощи сульфида аммония в качестве восстанавливающего агента в среде водного раствора аммиака (схема 1)

Схема 1

Причем указанную реакцию авторам удалось осуществить в непрерывном режиме, используя при этом разделенные в пространстве реакционные среды, которые различаются по объемам и направлены на каждой стадии на достижение конкретной цели. Так за счет небольшого реакционного объема при восстановлении в реакционной массе достигается высокая однородность среды и, соответственно, одинаковые условия для протекания процесса по всему объему. Эффективный массоперенос в небольшом объеме гарантирует максимальный контакт реагентов, что обеспечивает повышенную скорость реакции. Как следствие, достигается высокая конверсия за короткое время пребывания в реакционном объеме. С другой стороны, реакционная среда концентрирования суспензии имеет увеличенный объем, что позволяет в условиях непрерывного способа использовать ее одновременно для двух процессов: доведения реакции восстановления до конца и осуществления полноценного выведения образующегося продукта из жидкой фазы с образованием концентрированной суспензии.

Также указанный способ, согласно изобретению, позволяет реализовать следующие преимущества:

- возможность легкого поддержания необходимых условий протекания реакции благодаря непрерывному осуществлению получения пара-аминофенола, в результате чего получают однородный продукт одинакового качества.

- получение конечного пара-аминофенола с высокой чистотой, поскольку при восстановлении пара-нитрозофенола сульфидом аммония восстановительная сульфидная среда эффективно препятствует образованию окрашенных примесей, что приводит к слабо окрашенному кристаллическому продукту;

- пара-аминофенол получают в стабильной форме без добавления дополнительных стабилизаторов, заключающейся в отсутствии разложения при дальнейшей сушке, транспортировке и хранении, так как сульфидная среда выполняет роль антиоксиданта и консерванта,

- в ходе реакции в качестве жидких сливов образуется комплексная аммонийно-полисульфитная смесь, которая может использоваться в качестве исходного сырья для производства серных удобрений, что снижает объем невостребованных реакционных отходов и существенным образом повышает экономическую рентабельность способа в целом;

- целевой пара-аминофенол выделяют из реакционной смеси в кристаллическом виде простым центрифугированием, при этом обеспечивающим чистоту >98%.

Таким образом, способ согласно изобретению, характеризуется дешевыми и легкодоступными реагентами, а также экономически эффективной утилизацией отходов, позволяет без применения специального оборудования осуществлять простое с аппаратной и технологической точки зрения непрерывное получение и выделение продукта, обеспечивающее высокую чистоту и высокий выход, а также легко варьировать объемы получения стабильного конечного продукта, характеризующегося при этом однородными свойствами на протяжении всего осуществления способа.

Еще одним объектом настоящего изобретения является установка для осуществления раскрытого ранее способа непрерывного получения пара-аминофенола, включающая

• аппарат подачи твердого п-нитрозофенола;

• реактор приготовления реакционного раствора п-нитрозофенола, оснащенный мешалкой, системой поддержания температуры, входами для подачи водного раствора аммиака и воды, входом для подачи твердого пара-нитрозофенола из аппарата подачи твердого пара-нитрозофенола, выходом для приготовленного раствора, расположенным в верхней части реактора;

• реактор восстановления пара-нитрозофенола, оснащенный мешалкой, подводом газа для создания инертной атмосферы, по меньшей мере одним входом для подачи раствора п-нитрозофенола, соединенным по текучей среде с реактором приготовления раствора п-нитрозофенола, и входом для подачи водного раствора сульфида аммония, выходом для реакционной смеси восстановления, расположенным в верхней части реактора и выходом для газовой фазы;

• реактор концентрирования суспензии пара-аминофенола оснащенный мешалкой и охлаждающим устройством, датчиком температуры, подводом газа для создания инертной атмосферы, по меньшей мере одним входом для реакционной смеси восстановления пара-нитрозофенола, соединенным по текучей среде с реактором восстановления пара-нитрозофенола, выходом для реакционной смеси, расположенным в верхней части реактора, и выходом для газовой фазы;

• центрифугу непрерывного действия для отделения твердого пара-аминофенола от реакционной смеси, оснащенную по меньшей мере одним входом для реакционной смеси из реактора концентрирования суспензии, сливом для жидкого реакционного раствора и выходом для твердого пара-аминофенола

причем соотношение рабочих объемов реактора восстановления пара-нитрозофенола и реактора концентрирования суспензии пара-аминофенола находится в диапазоне от 1:5 до 1:10.

Указанная установка функционирует в полностью непрерывном режиме, при таком режиме работы значительно легче контролировать необходимые условия протекания реакции, что позволяет реализовать стабильное получение однородного продукта, характеризующегося одинаковым качеством. Полностью непрерывный режим работы обеспечивает высокую производительность и позволяет легко масштабировать процесс. Разработанное авторами изобретения соотношение реакционных объемов реакторов установки позволяет реализовать короткую реакционную стадию при заданной температуре реакции и более длительную стадию концентрирования суспензии продукта при пониженной температуре, причем малый объем реакционной стадии позволяет отказаться от использования энергозатратных систем поддержания температуры, регулируя температуру только скоростью подачи исходных реагентов, что стало возможным благодаря отсутствию инертности изменения температуры, присущей большим реакционным объемам.

Еще одним объектом настоящего изобретения является способ непрерывного получения пара-аминофенола на установке согласно изобретению, причем способ включает следующие стадии:

a) подача твердого пара-нитрозофенола и водного раствора аммиака в реактор приготовления раствора пара-нитрозофенола с образованием реакционного раствора пара-нитрозофенола;

b) предоставление водного раствора сульфида аммония;

c) непрерывная одновременная подача растворов со стадии а) и b) с соотношением потоков, соответствующим мольному отношению пара-нитрозофенола к (NH4)2S от 1:1,5 до 1:2,5, в реактор восстановления с инертной атмосферой при перемешивании, c образованием реакционной смеси восстановления пара-нитрозофенола;

d) выведение самотеком части реакционной смеси из реактора восстановления в реактор концентрирования суспензии, снабженный мешалкой и принудительным поддержанием температуры в диапазоне 15°С - 20°С, c образованием реакционной смеси концентрирования суспензии пара-аминофенола;

e) выведение самотеком части реакционной смеси из реактора концентрирования суспензии в центрифугу непрерывного действия;

f) отделение твердого пара-аминофенола и промывка его водой;

g) выгрузка пара-аминофенола из центрифуги непрерывного действия с получением готового продукта,

причем соотношение максимальных объемов реакционной смеси восстановления на стадии с) и реакционной смеси концентрирования суспензии на стадии d) находится в диапазоне от 1:5 до 1:10.

Подробное описание сущности технического решения

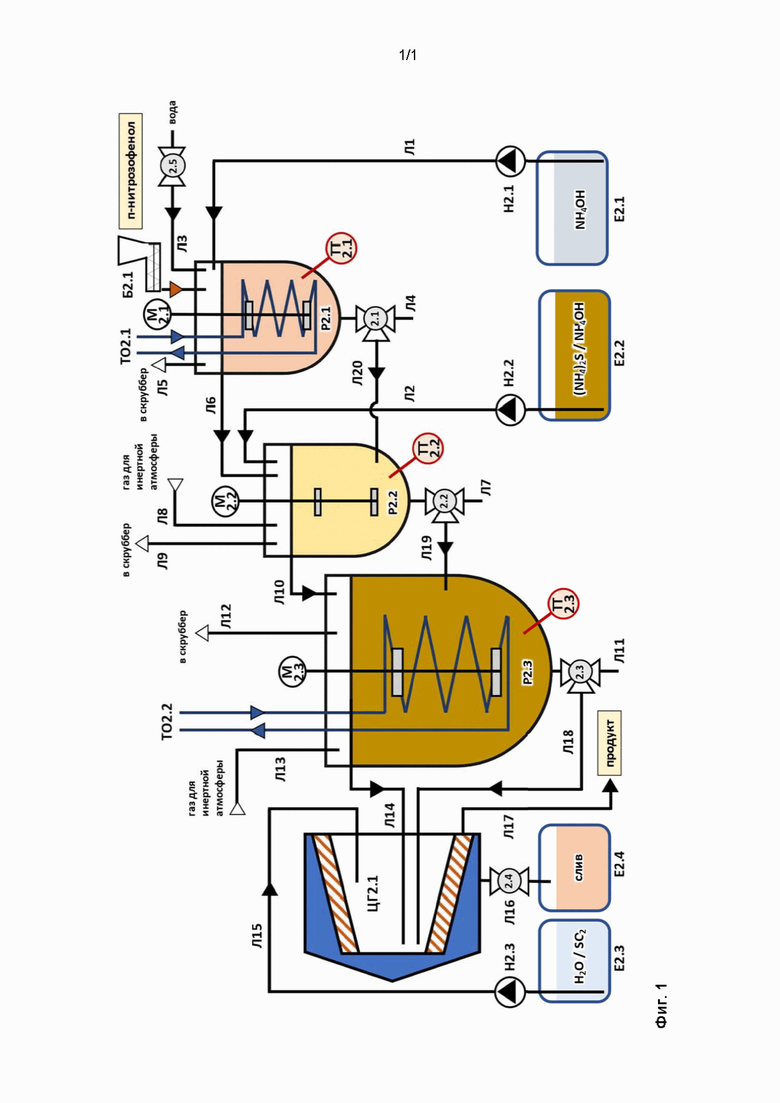

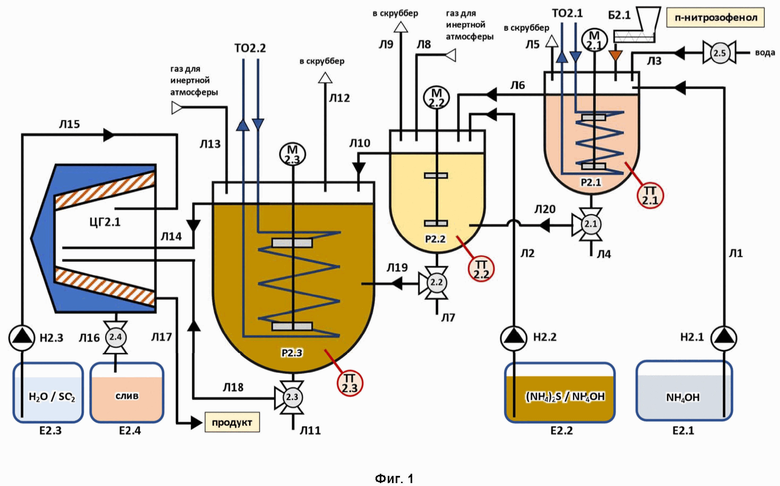

На фигуре 1 представлен один из вариантов осуществления технологической схемы установки для непрерывного получения пара-аминофенола.

Представленное далее подробное описание способа для наглядности дается со ссылкой на показанный на фиг. 1 вариант установки, однако не накладывает никаких ограничений на аппаратную реализацию предложенного в изобретении способа.

На первой технологической стадии а) в реактор Р2.1 непрерывно подают твердый пара-нитрозофенол с помощью аппарата подачи Б2.1. Конкретный тип аппарата подачи Б2.1 выбирают исходя из характеристик используемого сырья (его влажность, сыпучесть и т.д.), например, аппарат подачи Б2.1 может быть выбран из ячейкового дозатора или шнека с бункером. Параллельно с подачей твердого пара-нитрозофенола в реактор Р2.1 на стадии а) непрерывно подают водный раствор аммиака по линии Л1 из емкости Е2.1 с помощью насоса Н2.1.

Так как реакционный раствор готовится в водном аммиаке, то в качестве сырья можно использовать пара-нитрозофенол в широком диапазоне значений его влажности (предпочтительно 35-60%). Для получения более разбавленного раствора возможна подача чистой воды в реактор Р2.1 по линии Л3. Чтобы предотвратить возможное выпадение аммонийной соли в реакторе Р2.1 предусмотрен нагрев до 25-30°С при помощи системы поддержания температуры TO2.1, контроль за температурой осуществляют по показаниям датчика ТТ2.1. Для интенсивного перемешивания реактор приготовления реакционного раствора пара-нитрозофенола Р2.1 снабжен эффективной лопастной мешалкой. Для возникающего избытка приготовленного раствора реактор снабжен Р2.1 выходом для приготовленного раствора, расположенным в верхней части реактора, в предпочтительном варианте представляющим собой естественный перелив к линии Л6.

В предпочтительном варианте осуществления перед выходом для приготовленного раствора пара-нитрозофенола, расположенным в верхней части, в реакторе Р2.1 предусмотрено улавливающее/фильтрующее устройство, которое предотвращает унос твердой фракции в линию Л6 и обеспечивает поступление чистого раствора пара-нитрозофенола. В особо предпочтительном варианте осуществления улавливающее/фильтрующее устройство выбрано из сетчатого фильтра или внутренней полки-сепаратора.

Согласно изобретению в реакторе Р2.1 готовят, предпочтительно насыщенный, раствор пара-нитрозофенола в 10-25% масс. водном растворе аммиака. Нижняя граница указанного диапазона концентрации водного раствора аммиака обусловлена тем, что при меньшей концентрации сильно падает растворимость пара-нитрозофенола и, как следствие, увеличивается объем реакционного раствора и последующих сливов, а верхняя граница определяется максимально возможной концентрацией аммиака в воде при стандартных условиях.

Стадия b) способа, согласно изобретению, включает предоставление водного раствора сульфида аммония. В рамках настоящего изобретения под термином «предоставление водного раствора сульфида аммония» понимают, как загрузку в емкость Е2.2 готового водного раствора сульфида аммония из коммерческих источников, так и приготовление раствора непосредственно в емкости Е2.2, например посредством пропускания слабого тока газообразного сероводорода сквозь водный раствор аммиака (см. RU2154608C1). Согласно изобретению на стадии b) предоставляют раствор, содержащий от 15 до 48 % масс. сульфида аммония, предпочтительно от 15 до 25 % масс. Кроме того, в предпочтительном варианте осуществления полученный раствор дополнительно содержит от 5 до 15 % масс. гидроксида аммония. Добавка указанного количества гидроксида аммония позволяет поддерживать pH раствора в диапазоне >9, при котором сульфид аммония проявляет большую стабильность, и как следствие отсутствуют процессы диспропорционирования и помутнение раствора из-за выделения элементарной серы.

На следующей стадии с) способа согласно изобретению чистый раствор пара-нитрозофенола из реактора Р2.1 подают, предпочтительно самотеком, в реактор восстановления пара-нитрозофенола Р2.2 по линии Л6. Раствор сульфида аммония подают в реактор Р2.2 по линии Л2 из емкости Е2.2 с помощью насоса Н2.2. Целесообразным решением является установка емкостей Е2.1 и Е2.2 на напольных весах, для дополнительного контроля за расходом реагентов. Скорость подачи раствора сульфида аммония выбирают таким образом, чтобы соотношение потоков, соответствовало мольному отношению пара-нитрозофенола к (NH4)2S в диапазоне от 1:1,5 до 1:2,5. Указанное соотношение позволяет проводить реакцию восстановления до полной конверсии пара-нитрозофенола в продукт и в тоже время не приводит к образованию побочных продуктов из-за существенного избытка сульфида аммония.

Реактор восстановления пара-нитрозофенола Р2.2 оснащен эффективной мешалкой М2.2, по меньшей мере одним входом для подачи раствора пара-нитрозофенола, соединенным по текучей среде с реактором приготовления раствора п-нитрозофенола, и входом для подачи водного раствора сульфида аммония, выходом для реакционной смеси восстановления, расположенным в верхней части реактора, и выходом для газовой фазы.

Было обнаружено, что при заданных условиях реакция восстановления пара-нитрозофенола протекает сравнительно быстро, поэтому авторами изобретения было предложено на данной стадии использовать реактор Р2.2 уменьшенного объема. При этом необходимая скорость реакции восстановления обеспечивается полноценным контактом реагентов, возникающим в условиях небольшого реакционного объема. В большом реакционном объеме крайне затруднительно достичь полноценного массопереноса даже с использованием специализированных мешалок. В свою очередь, в небольшом объеме реакционной среды легко обеспечить максимально эффективное смешение компонентов. Именно такое решение позволяет достигать высоких показателей химической конверсии за более короткое время при работе в непрерывном режиме.

Поскольку в результате реакции восстановления в газовой атмосфере реактора Р2.2 накапливается некоторое количество сероводорода реактор Р2.2 снабжен подводом газа для создания инертной атмосферы, через который в реактор Р2.2 по линии Л8 подают слабый ток газа для создания инертной атмосферы (азот, аргон) с выводом через выход для газовой фазы по линии Л9 для улавливания и нейтрализации сероводорода с помощью скруббера (на фиг. 1 не показан).

Реакция восстановления пара-нитрозофенола слабоэкзотермична, поэтому благодаря выбранному реакционному объему в реакторе Р2.2 создается и самоподдерживается рабочая температура в диапазоне от 40 до 62°С, контроль за интенсивностью процесса осуществляется с помощью датчика ТТ2.2. Чрезмерное повышение температуры негативно сказывается на чистоте продукта, в случае превышения 62°С температура реакционной массы в реакторе Р2.2 может быть снижена посредством пропорционального уменьшения скоростей подачи исходных реагентов по линиям Л1, Л2 и дозатора Б2.1.

На следующей стадии d) способа согласно изобретению из реактора восстановления Р2.2 через выход для реакционной смеси восстановления расположенный в верхней части реактора, по линии Л10 самотеком выводят часть реакционной смеси восстановления в реактор концентрирования суспензии Р2.3 c образованием реакционной смеси концентрирования суспензии пара-аминофенола, при этом остальная часть реакционной смеси восстановления остается в реакторе Р2.2, где продолжается протекание реакции восстановления и куда непрерывно поступает новая партия исходных реагентов согласно стадии с).

Реактор концентрирования суспензии пара-аминофенола Р2.3 оснащен мешалкой и охлаждающим устройством, датчиком температуры, подводом газа для создания инертной атмосферы, по меньшей мере одним входом для реакционной смеси восстановления пара-нитрозофенола, соединенным по текучей среде с реактором восстановления пара-нитрозофенола, выходом для реакционной смеси, расположенным в верхней части реактора, и выходом для газовой фазы.

Мешалка М2.3 обеспечивает восходящий поток, поддерживает однородность среды и не позволяет оседать образующемуся осадку. Контроль за температурой в реакторе Р2.3 осуществляют с помощью датчика ТТ2.3. Для удаления накапливающегося сероводорода и газообразного аммиака в реактор Р2.3 по линии Л13 подается слабый ток газа для создания инертной атмосферы (азот или аргон) с выводом его через выход для газовой фазы по линии Л12 для улавливания и нейтрализации сероводорода с помощью скруббера (на фиг. 1 не показан).

С помощью охлаждающего устройства ТО2.2 в реакторе Р2.3 поддерживают температуру в диапазоне от 15 до 20°С. В предпочтительном варианте осуществления охлаждающее устройство представляет собой погружной охлаждающий змеевик, соединенный с термостатом.

Такие температурные условия позволяют наиболее полно выделить кристаллический пара-аминофенол из реакционного раствора с образованием концентрированной суспензии пара-аминофенола в водно-полисульфидной среде, и в тоже время обеспечивают прохождение химической реакции восстановления с конверсией >99%. Указанное полноценное прохождение реакции восстановления обеспечивается за счет обнаруженного соотношения максимальных объемов реакционной смеси восстановления на стадии с) и реакционной смеси концентрирования суспензии на стадии d), которое должно находиться в диапазоне от 1:5 до 1:10. Увеличенный объем реакционной смеси концентрирования суспензии по сравнению с объемом реакционной смеси восстановления при непрерывном режиме позволяет увеличивать время реакции восстановления и в тоже время совместить данный процесс с выделением кристаллического продукта, тем самым не увеличивая суммарное время процесса.

На следующей технологической стадии е) часть реакционной смеси концентрирования суспензии пара-аминофенола вместе с образовавшейся суспензией выводят самотеком из реактора концентрирования суспензии Р2.3 по линии Л14 в центрифугу непрерывного действия ЦГ2.1, при этом остальная часть реакционной смеси концентрирования суспензии остается в реакторе Р2.3, где продолжается процесс концентрирования суспензии пара-аминофенола и куда непрерывно поступает новая партия реакционной смеси восстановления согласно стадии d).

Выбор центрифуги непрерывного действия ЦГ2.1 в качестве аппарата для отделения кристаллического пара-аминофенола был сделан исходя из требований осуществления непрерывного процесса.

Использование классического нутч-фильтра для выделения твердого продукта реакции в непрерывном режиме оказалось не приемлемым, из-за необходимости порционного введения-выведения продукта, требующего остановки всего процесса.

Наиболее эффективным и предпочтительным аппаратным решением является использование горизонтальной центрифуги со скребковой выгрузкой продукта. Уклон поверхности рабочего барабана позволяет непрерывно подавать в аппарат суспензию продукта.

Таким образом на стадии f) способа осуществляют непрерывное отделение твердого пара-аминофенола от жидкой реакционной среды в центрифуге непрерывного действия ЦГ2.1

Для промывки и для стабилизации продукта в центрифугe ЦГ2.1 с помощью насоса Н2.3 из емкости Е2.3 по линии Л15 непрерывно подают промывную воду, в предпочтительном варианте осуществления промывку осуществляют дистиллированной водой, слабо насыщенной SO2.

Промытый и отжатый пара-аминофенол на стадии g) выгружают из центрифуги непрерывного действия ЦГ2.1 по линии Л18 с получением конечного продукта. Фугат из центрифуги ЦГ2.1 удаляется по линии Л16 в емкость Е2.4 для переработки или утилизации.

В одном из вариантов осуществления продукт дополнительно может быть подвергнут сушке в мягких условиях без нагрева, например вакуумной сушке или сушке в восходящем потоке газа.

Полученный таким образом пара-аминофенол обладает высокой стабильностью и мало окрашен, так как получен из восстановительной сульфидной среды, которая работает как антиоксидант и консервант. Получаемый пара-аминофенол характеризуется высокой чистотой >98%, причем указанная чистота поддерживается постоянной на протяжении всего осуществления способа, как и состав побочных продуктов, который также остается практически неизменным, что является очень важным при дальнейшем применении пара-аминофенол в синтезах фармацевтических соединений.

Как ранее было упомянуто, авторами также была разработана новая установка для непрерывного получения пара-аминофенола восстановлением пара-нитрозофенола, на которой возможно осуществление описанного выше способа согласно изобретению.

Установка характеризуется прежде всего тем, что соотношение рабочих объемов реактора восстановления п-нитрозофенола и реактора концентрирования суспензии пара-аминофенола находится в диапазоне от 1:5 до 1:10.

Под «рабочим объемом реактора» в рамках настоящего изобретения понимают максимальный объем реакционной смеси, который может находиться в реакторе без возникновения естественного перелива в другой аппарат установки.

Таким образом, рабочий объем реактора будет определяться расположением верхнего выхода для реакционной смеси. Согласно изобретению выход для реакционной смеси в реакторах Р2.2 и Р2.3 расположен в верхней трети высоты соответствующего реактора. Высота реактора определяется внутри реактора от самой нижней точки на дне реактора и до самой верхней точки на крышке реактора.

В предпочтительном варианте осуществления установки, согласно изобретению, реакторы Р2.1, Р2.2 и Р2.3 снабжены дополнительными выходами для реакционной смеси, расположенными в нижней части реактора, к линиям Л20, Л19 и Л18 для полного опорожнения аппаратов, чтобы полностью исключить механические потери сырья. Данные потоки регулируются соответствующими трехходовыми кранами 2.1, 2.2 и 2.3, они используются только на этапе завершения работы всей установки. После окончания прибавления исходных реагентов краны поочередно открываются (начиная с 2.1), передавая все рабочие растворы по нисходящему каскаду. Это позволяет не терять реакционную массу. Так же в реакторах Р2.1, Р2.2 и Р2.3 могут быть предусмотрены внешние сливные линии Л4, Л7 и Л11, для обслуживания реакторов.

Все технологические линии, через которые осуществляется соединение и/или сообщение по жидкой, текучей, сыпучей и/или газообразной среде между отдельными аппаратами и устройствами в установке согласно изобретению, представляют собой трубопроводы достаточного сечения, чтобы обеспечить беспрепятственную транспортировку рабочей среды.

Таким образом, созданная установка позволяет получать пара-аминофенол высокого качества в полностью непрерывном режиме и с заданной производительностью, которая легко может регулироваться скоростью подачи исходных реагентов. Причем производительность (количество продукта в единицу времени) кратно возрастает в сравнении с установками периодического действия, характеризующимися теми же суммарными рабочими объемами. Кроме того установка позволяет отказаться от внешних источников поддержания температуры в реакторе восстановления, что благотворно влияет на общую энергетическую эффективность установки.

На фиг. 1 показан предпочтительный вариант осуществления установки для получения пара-аминофенола по реакции восстановления пара- нитрозофенола непрерывным способом.

Условные обозначения:

Р2.1 Реактор приготовления реакционного раствора п-нитрозофенола

Р2.2 Реактор восстановления п-нитрозофенола

Р2.3 Реактор концентрирования суспензии п-аминофенола

Б2.1 Аппарат подачи твердого п-нитрозофенола

ЦГ2.1 Горизонтальная центрифуга непрерывного действия

М2.1 Механическая лопастная мешалка реактора Р2.1

М2.2 Механическая лопастная мешалка реактора Р2.2

М2.3 Механическая лопастная мешалка реактора Р2.3

Н2.1 Насос для дозированной подачи водного аммиака

Н2.2 Насос для дозированной подачи сульфида аммония

Н2.3 Насос для подачи промывной воды

E2.1 Емкость для хранения водного аммиака

E2.2 Емкость для хранения раствора сульфида аммония

E2.3 Емкость для хранения промывной воды

E2.4 Емкость для хранения полисульфитных сливов

ТТ2.1 Датчик для контроля температуры в реакторе Р2.1

ТТ2.2 Датчик для контроля температуры в реакторе Р2.2

ТТ2.3 Датчик для контроля температуры в реакторе Р2.3

ТО2.1 Охлаждающий змеевик в реакторе Р2.1

ТО2.2 Охлаждающий змеевик в реакторе Р2.3

2.1 Трехходовой кран

2.2 Трехходовой кран

2.3 Трехходовой кран

2.4 Запорный кран

2.5 Запорный кран

Л1 Линия подачи водного аммиака

Л2 Линия подачи раствора сульфида аммония

Л3 Линия подачи чистой воды в реактор Р2.1

Л4 Линия полного слива содержимого реактора Р2.1

Л5 Линия удаления паров из реактора Р2.1

Л6 Линия свободного перелива из реактора Р2.1 в реактор Р2.2

Л7 Линия полного слива содержимого реактора Р2.2

Л8 Линия подачи газа для создания инертной атмосферы

Л9 Линия удаления газообразных отходов из реактора Р2.2

Л10 Линия свободного перелива из реактора Р2.2 в реактор Р2.3

Л11 Линия полного слива содержимого реактора Р2.3

Л12 Линия удаления газообразных отходов из реактора Р2.3

Л13 Линия подачи газа для создания инертной атмосферы

Л14 Линия свободного перелива из реактора Р2.3

Л15 Линия подачи промывной воды

Л16 Линия слива фильтрата

Л17 Линия выгрузки твердого отжатого пара-аминофенола

Л18 Линия для полного слива реактора Р2.3 в центрифугу ЦГ2.1

Л19 Линия для полного слива реактора Р2.2 в реактор Р2.3

Л20 Линия для полного слива реактора Р2.1 в реактор Р2.2.

Далее изобретение более подробно поясняется с помощью примеров осуществления, которые, однако, не накладывают ограничений на объем притязаний данного изобретения.

ПРИМЕРЫ

Для осуществления всех синтезов использовали установку, созданную в соответствии со схемой, представленной на фигуре 1.

Использовали следующие рабочие параметры и потоки:

Общий объем реактора Р2.1 15 л

Рабочий объем реактора Р2.1 10 л

Общий объем реактора Р2.2 5 л

Рабочий объем реактора Р2.2 3 л

Общий объем реактора Р2.3 35 л

Рабочий объем реактора Р2.3 27 л

Объем емкости Е2.1 1000 л

Объем емкости Е2.2 1000 л

Объем емкости Е2.3 1000 л

Объем емкости Е2.4 2000 л.

В качестве исходных реагентов использовали пара-нитрозофенол, полученный лабораторным способом посредством нитрозирования фенола (чистота 95-97%), коммерческий раствор 25%-ного водного аммиака (ГОСТ 3760-79), и коммерческий раствор сульфида аммония в водном аммиаке с концентрацией 20% масс. (NH4)2S (CAS № 12135-76-1) и 9.5%% масс. NH4OH.

Пример 1. Синтез пара-аминофенола восстановлением пара-нитрозофенола сульфидом аммония с молярным соотношением исходных реагентов 1:2,28 и производительностью 3,71 кг/час п-аминофенола на установке согласно изобретению.

В реактор Р2.1 одновременно подавали пара-нитрозофенол с помощью дозирующего шнека с бункером Б2.1 со скоростью 227,6 г/мин (влажность 52,4%; 108,3 г/мин, 0,88 моль/мин в расчете на сухое вещество), водный аммиак из емкости Е2.1 с помощью насоса Н2.1 со скоростью 166,6 мл/мин. Приготовленный чистый раствор концентрацией 28,6%масс самотеком переходил из реактора Р2.1 в реактор Р2.2. С помощью насоса Н2.2 из емкости Е2.2 в реактор Р2.2 подавали готовый раствор сульфида аммония концентрацией 20% в 10% водном аммиаке со скоростью 683,4 г/мин (в расчете на чистое вещество 136,68 г/мин, 2,01 моль/мин, 2,28 экв). Температура реакционной массы в реакторе Р2.2 составляла 47°С. Реакционная масса самотеком переходила из реактора Р2.2 в реактор Р2.3, температура в реакторе Р2.3 составляла 17°С. В процессе протекания реакции в реакторе Р2.3 образовывалась концентрированная суспензия пара-аминофенола. После достижения уровня перелива в реакторе Р2.3, избыток реакционной массы свободно удалялся в горизонтальную центрифугу непрерывного действия ЦГ2.1 со скребковой выгрузкой отжатого продукта. Для промывки и стабилизации продукта в центрифугу ЦГ2.1 из емкости Е2.3 с помощью насоса Н2.3 подавали воду, слабонасыщенную SO2, со скоростью 150 мл/мин. Продукт получали влажностью 47%, далее его перегружали на стадию мягкой вакуумной сушки.

Выход пара-аминофенола составил 3,71 кг/час (в расчете на сухое вещество, выход 64,4% от теоретического, чистота 98,44%).

1H NMR (300 MHz, ДМСО-d6) δ 4,36 (c, 2H), 6,46 (д, J=8,7 Hz, 2Н), 6,52 (д, J=8,7 Hz, 2Н), 8,32 (c, 1H).

13C NMR (300 MHz, ДМСО-d6) δ 115,8, 116,1, 141,0, 148,8.

В ходе проведения синтеза в непрерывном режиме каждый час проводили анализ чистоты продукта с помощью потенциометрического титрования согласно ГОСТ 209-77 (4-аминофенол технический):

Последующие анализы также не выявили изменения цветности и отклонения в чистоте продукта в ходе синтеза.

Пример 2. Синтез пара-аминофенола восстановлением пара-нитрозофенола сульфидом аммония с молярным соотношением исходных реагентов 1:1,92 и производительностью 5,12 кг/час пара-аминофенола на установке согласно изобретению.

В реактор Р2.1 одновременно подавали пара-нитрозофенол с помощью дозирующего шнека с бункером Б2.1 со скоростью 235 г/мин (влажность 35%; 152,8 г/мин, 1,24 моль/мин в расчете на сухое вещество), водный аммиак из емкости Е2.1 с помощью насоса Н2.1 со скоростью 125 мл/мин и чистую воду по линии Л3 со скоростью 125 мл/мин. Приготовленный чистый раствор концентрацией 31,5% масс самотеком переходил из реактора Р2.1 в реактор восстановления Р2.2. С помощью насоса Н2.2 из емкости Е2.2 в реактор Р2.2 подавали готовый раствор сульфида аммония концентрацией 20% в 10% водном аммиаке со скоростью 811 г/мин (в расчете на чистое вещество 162,2 г/мин, 2,38 моль/мин, 1,92 экв). Температура реакционной массы в реакторе Р2.2 составляла 62°С. Реакционная масса самотеком переходила из реактора Р2.2 в реактор Р2.3, температура в реакторе Р2.3 составляла 17°С. В процессе протекания реакции в реакторе Р2.3 образовывалась концентрированная суспензия пара-аминофенола. После достижения уровня перелива в реакторе Р2.3, избыток реакционной массы свободно удалялся в горизонтальную центрифугу непрерывного действия ЦГ2.1 со скребковой выгрузкой отжатого продукта. Для промывки и стабилизации продукта в центрифугу ЦГ2.1 из емкости Е2.3 с помощью насоса Н2.3 подавали воду, слабонасыщенную SO2, со скоростью 150 мл/мин. Продукт получали влажностью 47%, далее его перегружали на стадию мягкой вакуумной сушки.

Выход пара-аминофенола 5,12 кг/час (в расчете на сухое вещество, выход 63% от теоретического, чистота 98,41%).

Аналитические данные соответствуют полученным в примере 1. Регулярные анализы по ходу синтеза не выявляют изменения цветности и отклонения в чистоте продукта.

Пример 3. Синтез пара-аминофенола восстановлением пара-нитрозофенола сульфидом аммония с молярным соотношением исходных реагентов 1:2,18 и производительностью 5,62 кг/час пара-аминофенола на установке согласно изобретению

В реактор Р2.1 одновременно подавали пара-нитрозофенол с помощью дозирующего шнека с бункером Б2.1 со скоростью 318 г/мин (влажность 55%; 143,1 г/мин, 1,16 моль/мин в расчете на сухое вещество), водный аммиак из емкости Е2.1 с помощью насоса Н2.1 со скоростью 179 мл/мин и чистую воду по линии Л3 со скоростью 92 мл/мин. Приготовленный раствор концентрацией 25%масс самотеком переходил из реактора Р2.1 в реактор Р2.2. С помощью насоса Н2.2 из емкости Е2.2 в реактор Р2.2 подавали раствор сульфида аммония концентрацией 20% в 10% водном аммиаке со скоростью 0,86 кг/мин (в расчете на чистое вещество 172,4 г/мин, 2,53 моль/мин, 2,18 экв). Температура реакционной массы в реакторе восстановления Р2.2 составляла 56°С. Реакционная масса самотеком переходила в реактор Р2.3, температура в реакторе Р2.3 составляла 20°С. В процессе протекания реакции в реакторе Р2.3 образовалась концентрированная суспензия пара-аминофенола. После достижения уровня перелива в реакторе Р2.3, избыток реакционной массы свободно удалялся в горизонтальную центрифугу непрерывного действия ЦГ2.1 со скребковой выгрузкой отжатого продукта. Для промывки и стабилизации продукта в центрифугу ЦГ2.1 из емкости Е2.3 с помощью насоса Н2.3 подавали воду, слабонасыщенную SO2, со скоростью 200 мл/мин. Продукт получали влажностью 42%, далее его перегружали на стадию мягкой вакуумной сушки.

Выход пара-аминофенола 5,62 кг/час (в расчете на сухое вещество, 74% от теоретического, чистота 98,51%).

Аналитические данные соответствуют полученным в примере 1. Регулярные анализы по ходу синтеза не выявляют изменения цветности и отклонения в чистоте продукта.

Таким образом, представленные результаты проведенных экспериментов наглядно демонстрируют, что предложенный способ согласно изобретению, а также разработанная установка согласно изобретению позволяют осуществлять простое с аппаратной и технологической точки зрения непрерывное получение и выделение пара-аминофенола, обеспечивающее высокую чистоту и производительность, а также легко варьировать объемы получения стабильного конечного продукта, характеризующегося при этом однородными свойствами на протяжении всего осуществления способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАРА-АМИНОФЕНОЛА ВОССТАНОВЛЕНИЕМ ПАРА-НИТРОЗОФЕНОЛА СУЛЬФИДОМ АММОНИЯ | 2023 |

|

RU2797410C1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА ИЗ ПАРА-НИТРОЗОФЕНОЛА И/ИЛИ ПАРА-НИТРОФЕНОЛА В СРЕДЕ УКСУСНОЙ КИСЛОТЫ | 2023 |

|

RU2818763C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПАРА-АМИНОФЕНОЛА ИЗ ФЕНОЛА ПУТЁМ ПОСЛЕДОВАТЕЛЬНОГО НИТРОЗИРОВАНИЯ И ВОССТАНОВЛЕНИЯ СУЛЬФИДОМ АММОНИЯ | 2023 |

|

RU2801692C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРА-АМИНОФЕНОЛА И АЦЕТАТА ЦИНКА ПОСРЕДСТВОМ ВОССТАНОВЛЕНИЯ ПАРА-НИТРОЗОФЕНОЛА МЕТАЛЛИЧЕСКИМ ЦИНКОМ В СРЕДЕ УКСУСНОЙ КИСЛОТЫ | 2023 |

|

RU2798466C1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА ИЗ ФЕНОЛА | 2023 |

|

RU2814270C1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА АЦИЛИРОВАНИЕМ ПАРА-АМИНОФЕНОЛА УКСУСНЫМ АНГИДРИДОМ | 2024 |

|

RU2840015C1 |

| СПОСОБ ПОЛУЧЕНИЯ п-АМИНОФЕНОЛА И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ п-АМИНОФЕНОЛА ЭТИМ СПОСОБОМ | 2023 |

|

RU2822065C1 |

| УСТАНОВКА И СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА АЦИЛИРОВАНИЕМ ПАРА-АМИНОФЕНОЛА УКСУСНЫМ АНГИДРИДОМ, ПОЛУЧЕННЫМ IN SITU ПИРОЛИЗОМ АЦЕТОНА | 2024 |

|

RU2831976C1 |

| Способ получения орто- и пара-аминофенолов | 2022 |

|

RU2793758C1 |

| Эффективный способ получения орто- и пара-аминофенолов | 2022 |

|

RU2800093C1 |

Настоящее изобретение относится к области химической технологии, конкретно к способу непрерывного получения п-аминофенола восстановлением п-нитрозофенола сульфидом аммония, а также к установке, предназначенной для его осуществления. Способ включает стадии a-g. На стадии (a) производят приготовление раствора п-нитрозофенола в водном растворе аммиака, на стадии (b) предоставляют водный раствор сульфида аммония. На этапе (c) одновременно непрерывно подают растворы со стадии (а) и (b) с соотношением потоков, соответствующим мольному отношению п-нитрозофенола к (NH4)2S от 1:1,5 до 1:2,5, в реактор восстановления с инертной атмосферой при перемешивании, c образованием реакционной смеси. Затем на стадии (d) часть реакционной смеси выводится самотеком из реактора восстановления в реактор концентрирования суспензии, снабженный мешалкой, c образованием реакционной смеси концентрирования суспензии п-аминофенола. При этом в реакторе концентрирования поддерживается температура 15-20°С. На стадии (e) часть реакционной смеси выводится самотеком из реактора концентрирования суспензии в центрифугу непрерывного действия, на стадии (f) осуществляют отделение твердого п-аминофенола и промывку его водой. На этапе (g) выгружают п-аминофенол из центрифуги непрерывного действия с получением готового продукта. При этом соотношение максимальных объемов реакционной смеси восстановления на стадии (с) и реакционной смеси концентрирования суспензии на стадии (d) находится в диапазоне от 1:5 до 1:10. Техническим результатом изобретения является обеспечение производительного способа непрерывного получения стабильного, однородного целевого продукта, с простым аппаратным и технологическим оформлением, с применением доступных реагентов и растворителей, а также выгодным использованием образующихся отходов. 2 н. и 15 з.п. ф-лы, 1 ил., 1 табл., 3 пр.

1. Способ непрерывного получения пара-аминофенола восстановлением пара-нитрозофенола, включающего следующие стадии:

a) приготовление раствора пара-нитрозофенола в водном растворе аммиака;

b) предоставление водного раствора сульфида аммония;

c) непрерывная одновременная подача растворов со стадии а) и b) с соотношением потоков, соответствующим мольному отношению пара-нитрозофенола к (NH4)2S от 1:1,5 до 1:2,5, в реактор восстановления с инертной атмосферой при перемешивании, c образованием реакционной смеси восстановления пара-нитрозофенола;

d) выведение самотеком части реакционной смеси из реактора восстановления в реактор концентрирования суспензии, снабженный мешалкой и принудительным поддержанием температуры в диапазоне 15°С - 20°С, c образованием реакционной смеси концентрирования суспензии пара-аминофенола;

e) выведение самотеком части реакционной смеси из реактора концентрирования суспензии в центрифугу непрерывного действия;

f) отделение твердого пара-аминофенола и промывка его водой;

g) выгрузка пара-аминофенола из центрифуги непрерывного действия с получением готового продукта,

причем соотношение максимальных объемов реакционной смеси восстановления на стадии с) и реакционной смеси концентрирования суспензии на стадии d) находится в диапазоне от 1:5 до 1:10.

2. Способ по п. 1, отличающийся тем, что раствор на стадии а) готовят из влажного пара-нитрозофенола и 25%-ного по массе водного раствора аммиака.

3. Способ по п. 1, отличающийся тем, что предоставляемый на стадии b) раствор содержит от 15 до 25 мас.% сульфида аммония.

4. Способ по п. 1, отличающийся тем, что предоставляемый на стадии b) раствор дополнительно содержит от 5 до 15 мас.% гидроксида аммония.

5. Способ по п. 1, отличающийся тем, что приготовленный раствор пара-нитрозофенола подают из реактора приготовления раствора пара-нитрозофенола самотеком через естественный перелив.

6. Способ по п. 1, отличающийся тем, что водный раствор сульфида аммония подают в реактор восстановления пара-нитрозофенола с помощью насоса.

7. Способ по п. 1, отличающийся тем, что температуру на стадии с) поддерживают в диапазоне от 40 до 62°С.

8. Способ по п. 1, отличающийся тем, что на стадии d) посредством интенсивного перемешивания в реакторе концентрирования суспензии обеспечивают постоянный восходящий поток для поддержания однородности среды и предотвращения оседания выделившихся кристаллов.

9. Способ по п. 1, отличающийся тем, что на стадии g) промывку осуществляют дистиллированной водой, слабо насыщенной SO2.

10. Способ по одному из пп. 1-9, отличающийся тем, что полученные на стадии g) жидкие сливы представляют собой комплексную аммонийно-полисульфитную смесь, которую направляют в качестве исходного сырья на производство серосодержащих удобрений.

11. Установка для осуществления способа непрерывного получения пара-аминофенола восстановлением пара-нитрозофенола по п. 1, включающая

• аппарат подачи твердого п-нитрозофенола;

• реактор приготовления раствора п-нитрозофенола, оснащенный мешалкой, системой поддержания температуры, датчиком температуры, входами для подачи водного раствора аммиака и воды, входом для подачи твердого пара-нитрозофенола из аппарата подачи твердого пара-нитрозофенола, выходом для приготовленного раствора, расположенным в верхней части реактора;

• реактор восстановления пара-нитрозофенола, оснащенный мешалкой, подводом газа для создания инертной атмосферы, по меньшей мере одним входом для подачи раствора пара-нитрозофенола, соединенным по текучей среде с реактором приготовления раствора пара-нитрозофенола, и входом для подачи водного раствора сульфида аммония, выходом для реакционной смеси восстановления, расположенным в верхней части реактора, и выходом для газовой фазы;

• реактор концентрирования суспензии пара-аминофенола, оснащенный мешалкой и охлаждающим устройством, датчиком температуры, подводом газа для создания инертной атмосферы, по меньшей мере одним входом для реакционной смеси восстановления пара-нитрозофенола, соединенным по текучей среде с реактором восстановления пара-нитрозофенола, выходом для реакционной смеси концентрирования суспензии, расположенным в верхней части реактора, и выходом для газовой фазы;

• центрифугу непрерывного действия для отделения твердого пара-аминофенола от реакционной смеси, оснащенную по меньшей мере одним входом для реакционной смеси из реактора концентрирования суспензии, сливом для жидкой реакционной смеси и выходом для выгрузки твердого пара-аминофенола,

причем соотношение рабочих объемов реактора восстановления пара-нитрозофенола и реактора концентрирования суспензии пара-аминофенола находится в диапазоне от 1:5 до 1:10.

12. Установка по п. 11, отличающаяся тем, что аппарат подачи твердого пара-нитрозофенола выбран из ячейкового дозатора или шнека с бункером.

13. Установка по п. 11, отличающаяся тем, что оборудована насосами для подачи растворов исходных реагентов и растворителей.

14. Установка по п. 11, отличающаяся тем, что в реакторе приготовления раствора пара-нитрозофенола посредством системы поддержания температуры поддерживается температура в диапазоне от 25 до 30°С.

15. Установка по п. 11, отличающаяся тем, что перед выходом для приготовленного раствора пара-нитрозофенола, расположенным в верхней части реактора, установлено улавливающее/фильтрующее устройство, которое предотвращает унос твердой фракции и обеспечивает поступление чистого раствора пара-нитрозофенола.

16. Установка по п. 15, отличающаяся тем, что улавливающее/фильтрующее устройство выбрано из сетчатого фильтра или внутренней полки-сепаратора.

17. Установка по п. 11, отличающаяся тем, что каждый из реакторов установки оборудован в нижней части дополнительным выходом для реакционной смеси, предназначенным для полного опорожнения реактора при завершении работы всей установки.

| СПОСОБ ПОЛУЧЕНИЯ ПАРА-АМИНОФЕНОЛА ВОССТАНОВЛЕНИЕМ ПАРА-НИТРОЗОФЕНОЛА СУЛЬФИДОМ АММОНИЯ | 2023 |

|

RU2797410C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПАРА-АМИНОФЕНОЛА ИЗ ФЕНОЛА ПУТЁМ ПОСЛЕДОВАТЕЛЬНОГО НИТРОЗИРОВАНИЯ И ВОССТАНОВЛЕНИЯ СУЛЬФИДОМ АММОНИЯ | 2023 |

|

RU2801692C1 |

| US 3223727 A, 14.12.1965 | |||

| CN 104356007 A, 18.02.2015 | |||

| US 3177256 A, 06.04.1965. | |||

Авторы

Даты

2024-07-30—Публикация

2023-12-04—Подача