Настоящее изобретение относится к области химической технологии, в частности к установке, предназначенной для непрерывного получения парацетамола ацилированием пара-аминофенола уксусным ангидридом, полученным in situ пиролизом ацетона.

пара-Ацетиламинофенол (ацетаминофен, парацетамол) представляет собой лекарственное средство, анальгетик и антипиретик из группы анилидов, оказывающее жаропонижающее действие. По механизму действия парацетамол блокирует циклооксигеназу 1 и циклооксигеназу 2 преимущественно в центральной нервной системе, воздействуя на центры боли и терморегуляции. В воспаленных тканях клеточные пероксидазы нейтрализуют влияние парацетамола на циклооксигеназу, что объясняет практически полное отсутствие противовоспалительного эффекта. Отсутствие блокирующего влияния на синтез простагландинов в периферических тканях обусловливает отсутствие у него отрицательного влияния на водно-солевой обмен и слизистую оболочку желудочно-кишечного тракта.

Парацетамол входит в список важнейших лекарственных средств Всемирной организации здравоохранения, а также в перечень жизненно необходимых и важнейших лекарственных препаратов РФ. Поэтому до сих пор в научно-исследовательских и производственных областях сохраняется значительный интерес к разработке и внедрению новых эффективных способов синтеза парацетамола, отвечающих современным реалиям постоянно дорожающего сырья и ужесточающихся требований к обеспечению экологичности производства.

Традиционным методом синтеза парацетамола является реакция ацилирования пара-аминофенола. В качестве ацилирующего агента широко применяется уксусный ангидрид (например, процесс Маллинкродта, процесс Стерлинга и процесс Монсанто). Использование данного реагента имеет однозначные преимущества по сравнению с остальными синтетическими подходами. Реакция протекает гладко в самых разнообразных растворителях (этилацетат, уксусная кислота, вода), с высокими выходами.

Из патента Китая CN 108689871 А известен способ получения парацетамола из п-аминофенола взаимодействием с уксусным ангидридом в уксусной кислоте. Данный способ является частью синтетической цепочки получения парацетамола из нитробензола, включающей промежуточное получение и выделение в качестве индивидуального продукта очищенного п-аминофенола. Полученный из нитробензола и очищенный в ректификационной колонне п-аминофенол вводят в реакцию со смесью уксусный ангидрид/уксусная кислота. Реакцию проводят при нагревании смеси, состоящей из п-аминофенола, уксусного ангидрида и уксусной кислоты, при температуре 30-50°С в течение 1-1,5 часов. Затем реакционную смесь перемещают в барботажный кристаллизатор и пропускают через нее ток газа (азота) с температурой 0-5°С для кристаллизации и выделения твердого парацетамола. В таких условиях осуществляют кристаллизацию парацетамола в течение 30-120 мин, в результате получают парацетамол с выходом 97-98% и чистотой 90-99%.

Установка для получения парацетамола из п-аминофенола ацилированием в уксусной кислоте в CN 108689871 А подробно не описана. Указано только, что после проведения реакции ацилирования реакционную смесь перемещают в кристаллизатор для выделения твердого парацетамола.

Из публикации R.W. Kurnianto и др., Jurnal Rekayasa Proses 2021, Vol. 15, No. 1, стр. 49-58 известен способ получения парацетамола при взаимодействии п-аминофенола с уксусным ангидридом в водном растворе, который осуществляют в реакторе периодического действия, представляющим собой трехгорлую колбу с верхним перемешиванием, выделение парацетамола осуществляют в процессе кристаллизации и получают чисто белые кристаллы парацетамола. Реакцию ацилирования осуществляют при температуре 86°С, 90°С и 108°С со скоростью вращения мешалки 250 об/мин или 350 об/мин. В публикации отмечается, что повышение интенсивности перемешивания приводит к повышению скорости реакции. В реакции используется коммерческий уксусный ангидрид.

Из общих недостатков описываемых подходов можно отметить периодический режим получения парацетамола с использованием коммерческого уксусного ангидрида, имеющего сравнительно высокую стоимость и строгое регулирование оборота данного реактива, а также перемешивание, выполняемое обычными лабораторными мешалками. Однако для проведения таких процессов в непрерывном режиме, а особенно при значительном масштабировании, чрезвычайно важным аспектом является вопросы массо- и теплообмена, которые влияют на селективность и скорость протекания процесса.

Кроме того указанные методики проводятся в лабораторных количествах и предусматривают выполнение синтетических операций на имеющемся в наличие оборудовании, не придавая особого значения оптимизации и эффективности используемых аппаратов.

В тоже время совмещение получения уксусного ангидрида из дешевых и доступных исходных реагентов и проведения реакции ацилирования в рамках одной установки позволило бы получать и использовать для реакции ацилирования уксусный ангидрид необходимой концентрации, а также легко регулировать указанную концентрацию, без необходимости накопления больших количеств полупродуктов, что упростило бы технологическую схему процесса и позволило снизить необходимость утилизации образующихся отходов.

В настоящее время существует три основных промышленных подхода к получению уксусного ангидрида: окисление ацетальдегида (CN 105732361 A; New J. Chem., 2017, 41, 931; Укр. Хим. Журн., 1985, 51(11), 1208-13), карбонилирование (US 9012683 B2) и кетеновый процесс (J. Appl. Chem., 1953, 3, 6, 241-252; CN 113636930 A).

Так, в патенте CN 105732361 А описано каталитическое окисление этанола или ацетальдегида газообразным кислородом при сравнительно низкой температуре 50-200°С с использованием палладиевого катализатора.

Достаточно широко описан процесс получения уксусного ангидрида посредством карбонилирования метилацетата на родиевых катализаторах, например в патентах США US 8653303 B2 и US 6222070 B1.

Данные способы используют дорогие катализаторы, срок работы которых ограничен, после чего требуется замена или сложная регенерация. При карбонилировании метилацетата используется токсичный монооксид углерода, реакцию проводят в жидкой фазе при повышенном давлении.

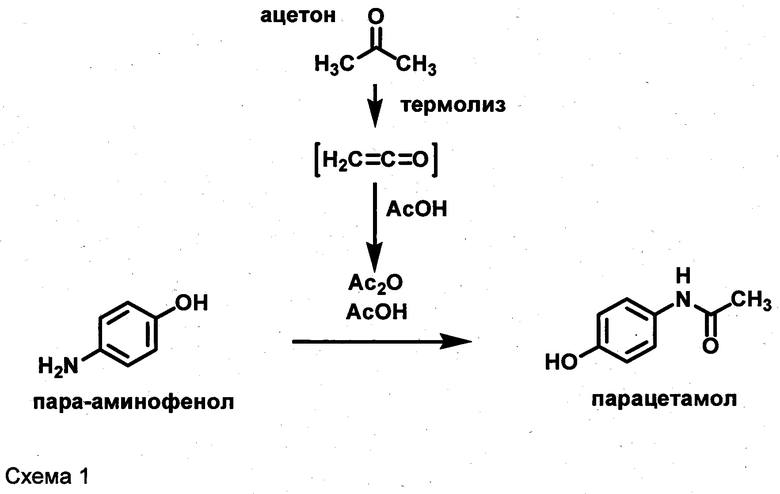

Наиболее эффективным методом синтеза уксусного ангидрида можно признать кетеновый способ (Схема 1), так как в этом случае используется наиболее простое аппаратное оформление и не требуются дорогие катализаторы.

Например, кетен может быть получен каталитической дегидратацией уксусной кислоты при 650-700°С с использованием вольфрамофосфорной кислоты, нанесенной на SiO2 (CN 103570519 А). При охлаждении паров кетена до 150° он улавливается уксусной кислотой с образованием уксусного ангидрида. Описан схожий пиролизный метод генерации кетена из уксусной кислоты при 725°С на фосфоросодержащем катализаторе (JP 6100442 B1). В данных работах описывается полная последовательность для получения уксусного ангидрида из уксусной кислоты.

Ключевым узлом в установках получения кетена является пиролизный реактор, где пары ацетона или уксусной кислоты нагревают до температуры >720°С. При анализе конструкций можно выделить два основных способа создания таких условий для пиролиза: внутренний или внешний способ нагрева паров.

Внутренний способ нагрева паров реагента для генерации кетена достигается использованием так называемой «кетеновой лампы» - металлической спирали с высоким показателем электрического сопротивления, с которой непосредственно контактируют пары реагента.

Так, например, в заявке на патент US 20140245658 A1 для производства этанола гидрированием описан способ генерации кетена из ацетона с помощью подобной кетеновой лампы.

«Кетеновая лампа» это вполне эффективное техническое решение для обеспечения высокотемпературного нагрева, и с ее помощью можно точно регулировать температуру пиролиза. Однако при эксплуатации на спирали неизбежно возникает большой перепад температур, так как нижняя часть нагретой спирали охлаждается поступающими свежими парами реагента. Возникающая разность в нагреве негативно сказывается на долговечности, спираль может сравнительно легко перегореть. Из-за этого невозможно гарантировать многочасовую бесперебойную работу такой установки.

Аппарат с электрической нагревательной спиралью описан в патенте RO 112353 B1. В данном решении нагревающая спираль находится внутри кварцевой трубки и непосредственно не контактирует с парами. В таком решении сложно обеспечить высокую производительность, и подобная установка подходит только для лабораторных условий.

Внешний нагрев пиролизного реактора обеспечить гораздо проще. Так, в классическом лабораторном методе генерации кетена из ацетона, описанном в работе C.D. Hurd, Org. Synth. 1925, 4, 39 нагрев трубки с парами ацетона осуществляется внешними газовыми горелками.

В патенте GB 1109523 A описан схожий подход, однако более подробно раскрывается устройство газовой печи, которая состоит из четырех отсеков для последовательного нагрева змеевикового реактора.

В патенте GB 627810 A устройство пиролизного аппарата подробно не описано, однако по чертежу представляет собой аналогичное устройство.

Из патентного документа Великобритании GB 472988 A известен способ получения кетена пиролизом ацетона в медной пиролизной камере при температуре 760-810°С. Камера представляет собой трубку, которая находится в электрической печи.

В патенте CN 114931903 A в качестве исходного реагента предлагается использовать уксусную кислоту, при пиролизе в присутствии катализатора триэтилфосфата она разлагается с образованием кетена и воды. Нагрев пиролизного аппарата происходит в печи.

При печном способе нагрева можно обеспечить необходимую температуру в реакторе, аппарат может работать бесперебойно долгое время. Однако печи недостаточно экономичны и обладают высокой тепловой инертностью из-за чего неизбежно возникают значительные сложности с выходом установки на режим.

Таким образом, в настоящее время все еще остается значительная потребность в разработке новых устройств как для непрерывного получения уксусного ангидрида, так и для непрерывного ацилирования пара-аминофенола, исключающих или по меньшей мере минимизирующих указанные ранее недостатки предшествующего уровня техники и предоставляющих специалисту в данной области более широкий выбор средств и технологий для реализации получения ценного фармацевтического продукта парацетамола с отличными выходами и высокой чистотой.

Поэтому задача настоящего изобретения состояла в предоставлении новой установки получения парацетамола ацилированием пара-аминофенола уксусным ангидридом, которая позволяла бы осуществлять совместное непрерывное получение уксусного ангидрида пиролизом ацетона и ацилирование пара-аминофенола с возможностью эффективного нагрева паров подвергаемого пиролизу реагента в заданном диапазоне температур, и при этом отличалась бы стабильностью эксплуатации в непрерывном режиме в течение длительного времени и эффективным перемешиванием, гарантирующим улучшенный тепло- и массообмен реакционной смеси ацилирования, при простом конструктивном исполнении, обеспечивающем высокую производительность и энергоэффективность.

Указанную задачу авторам удалось решить посредством новой установки непрерывного получения парацетамола ацилированием пара-аминофенола уксусным ангидридом, включающей

блок получения уксусного ангидрида пиролизом ацетона, включающий испарительную емкость для испарения ацетона; пиролизный реактор, выполненный с возможностью осуществления пиролиза ацетона с образованием смеси газов, содержащей кетен, по меньшей мере один холодильник для конденсации непрореагировавшего ацетона, линию для возврата сконденсированного непрореагировавшего ацетона в испарительную емкость, сепаратор газ-жидкость, по меньшей мере одну поглотительную емкость, выполненную с возможностью осуществления взаимодействия газообразного кетена с жидкой уксусной кислотой, причем пиролизный реактор имеет несколько расположенных последовательно зон нагрева с собственной нитью накаливания в каждой зоне, в которых обеспечивается градиентный нагрев паров ацетона, и по меньшей мере одна поглотительная емкость оборудована входом для уксусной кислоты, выходом для отходящих газов и выходом для раствора уксусного ангидрида; реактор приготовления раствора пара-аминофенола, оснащенный мешалкой, системой поддержания температуры, датчиком температуры, входом для подачи твердого пара-аминофенола, входами для подачи воды и свежего раствора уксусной кислоты и выходом для выведения самотеком части приготовленного раствора, расположенным в верхней части реактора;

реактор ацилирования пара-аминофенола, оснащенный мешалкой, по меньшей мере одним входом для подачи раствора пара-аминофенола, соединенным по текучей среде с реактором приготовления раствора пара-аминофенола, и входом для подачи уксусного ангидрида, соединенным по текучей среде с выходом для раствора уксусного ангидрида по меньшей мере одной поглотительной емкости блока получения уксусного ангидрида, и выходом для выведения самотеком части реакционной смеси ацилирования, расположенным в верхней части реактора;

реактор концентрирования суспензии парацетамола, оснащенный мешалкой и охлаждающим устройством, датчиком температуры, по меньшей мере одним входом для реакционной смеси ацилирования пара-аминофенола, соединенным по текучей среде с реактором ацилирования пара-аминофенола, выходом для реакционной смеси концентрирования суспензии, расположенным в верхней части реактора;

разделяющее устройство непрерывного действия для отделения твердого парацетамола от маточного раствора, оснащенное по меньшей мере одним входом для реакционной смеси из реактора концентрирования суспензии, сливом для маточного раствора и выходом для выгрузки твердого парацетамола;

емкость для хранения маточного раствора,

причем соотношение рабочих объемов реактора ацилирования пара-аминофенола и реактора концентрирования суспензии парацетамола находится в диапазоне от 1:3 до 1:10.

Представленная установка позволяет осуществлять непрерывное получение парацетамола ацилированием пара-аминофенола уксусным ангидридом, получаемым in situ, в очень мягких условиях (низкая температура) и за короткое время, с получением парацетамола с высоким выходом, селективностью и с малым содержанием окрашенных смол. При этом совмещение двух процессов в рамках одной установки позволяет отказаться от накопления больших количеств полупродуктов, регулировать на месте необходимую для процесса ацилирования концентрацию приготавливаемого раствора уксусного ангидрида в уксусной кислоте в самых широких пределах (от 1 до 99%). Разработанное авторами данного технического решения соотношение реакционных объемов реакторов установки позволяет реализовать короткую реакционную стадию при заданной температуре реакции и более длительную стадию концентрирования суспензии продукта при пониженной температуре, причем малый объем реакционной стадии позволяет отказаться от использования энергозатратных систем поддержания температуры, регулируя температуру только скоростью подачи исходных реагентов, что стало возможным благодаря отсутствию инертности изменения температуры, присущей большим реакционным объемам.

Кроме того, за счет использования нескольких зон нагрева в реакторе пиролиза реализуется длительная стабильная эксплуатация блока получения уксусного ангидрида пиролизом ацетона и соответственно всей установки в целом, энергоэффективный нагрев паров ацетона осуществляется в точно заданном диапазоне температур с легкой регулировкой температуры внутри пиролизного реактора и коротким временем отклика, что обеспечивает высокую производительность и энергоэффективность установки.

Также указанная установка позволяет реализовать следующие преимущества:

в качестве исходного сырья для генерации ацилирующего реагента используется дешевый ацетон;

генерация кетена организована по принципу рецикла, где пары ацетона возвращаются в исходный реакционный сосуд, что повышает эффективность процесса;

установка работает в непрерывном режиме, что повышает эффективность и качество парацетамола, так как легче контролировать условия протекания процесса, и по ходу производства продукт не разбивается на отдельные партии;

в качестве реакционной среды для проведения ацилирования может быть использован обедненный маточный раствор в уксусной кислоте, что повышает общую эффективность и снижает жидкие отходы.

Подробное описание сущности технического решения

Получение парацетамола в заявляемой установке основано на реакции ацилирования пара-аминофенола уксусным ангидридом, причем уксусный ангидрид для превращения также получают в данной установке. Таким образом, в установке осуществляют два параллельных процесса: получение раствора уксусного ангидрида и синтез парацетамола (схема 1).

Получение уксусного ангидрида основано на реакции пиролиза ацетона с образованием кетена и метана, после чего крайне реакционноспособный газообразный кетен взаимодействует с жидкой уксусной кислотой с образованием уксусного ангидрида.

Для осуществления такой схемы получения заявляемая установка в общем виде включает блок получения уксусного ангидрида, реактор приготовления раствора пара-аминофенола, реактор ацилирования пара-аминофенола, реактор концентрирования суспензии парацетамола, разделяющее устройство и емкость для хранения маточного раствора.

Такая компоновка позволяет реализовать различные преимущества предложенного технического решения, например, использовать рециркуляционные потоки для улучшения эффективности и производительности установки.

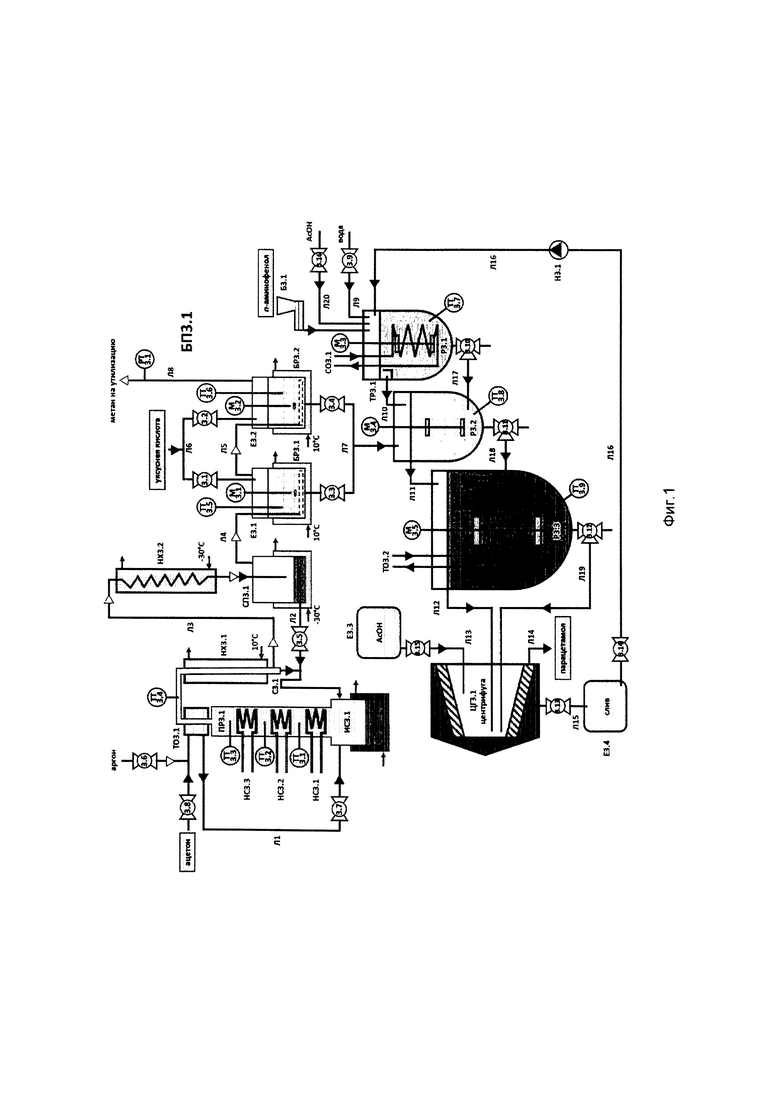

На фигуре 1 показан один из предпочтительных вариантов осуществления заявляемой установки для получения парацетамола ацилированием пара-аминофенола уксусным ангидридом, получаемым пиролизом ацетона.

Представленное далее подробное описание заявленной установки для наглядности дается со ссылкой на показанный на фиг. 1 предпочтительный вариант, однако не накладывает никаких ограничений на объем притязаний.

Блок получения уксусного ангидрида БП3.1 в общем виде включает оборудование для пиролизного разложения ацетона: испарительную емкость и реактор пиролиза с несколькими зонами нагрева, оборудование для отделения непрореагировавшего ацетона от газообразного кетена: холодильник для конденсации части непрореагировавшего ацетона, низкотемпературный холодильник, сепаратор газ-жидкость и линию для возврата непрореагировавшего ацетона, а также аппараты для осуществления взаимодействия кетена с уксусной кислотой: по меньшей мере одну поглотительную емкость.

В одном из вариантов осуществления блок получения уксусного ангидрида БП3.1 оборудован подводом для подачи газа для создания инертной атмосферы, предпочтительно выбранного из азота или аргона, указанный подвод предназначен для продувки всех аппаратов блока с целью удаления воздуха из всех аппаратов при запуске установки, а также для предотвращения нежелательного подсоса воздуха в процессе рабочей эксплуатации.

Для генерации паров ацетона блок получения уксусного ангидрида БП3.1 включает испарительную емкость ИС3.1, оснащенную нагревающей рубашкой, выполненной с возможностью создания температуры выше температуры кипения ацетона, входом для свежего ацетона и входом для рециркулируемого ацетона, а также по меньшей мере одним выходом для паров кипящего ацетона, соединенным по меньшей мере с одним входом пиролизного реактора.

Испарительная емкость ИС3.1 соединена с емкостью для свежего ацетона (не показана) посредством линии Л1, через которую на вход для свежего ацетона подается свежий ацетон в количестве равном ацетону, потраченному в ходе пиролиза. Это обеспечивает непрерывную бесперебойную работу аппарата.

Как правило испарительная емкость ИС3.1 заполняется ацетоном на 2/3 от внутреннего объема и посредством нагревающей рубашки обеспечивается нагрев ацетона до температуры, достаточной для поддержания постоянного энергичного кипения ацетона, что гарантирует выведение паров ацетона через выход в верхней части испарительной емкости, соединенный с входом реактора пиролиза.

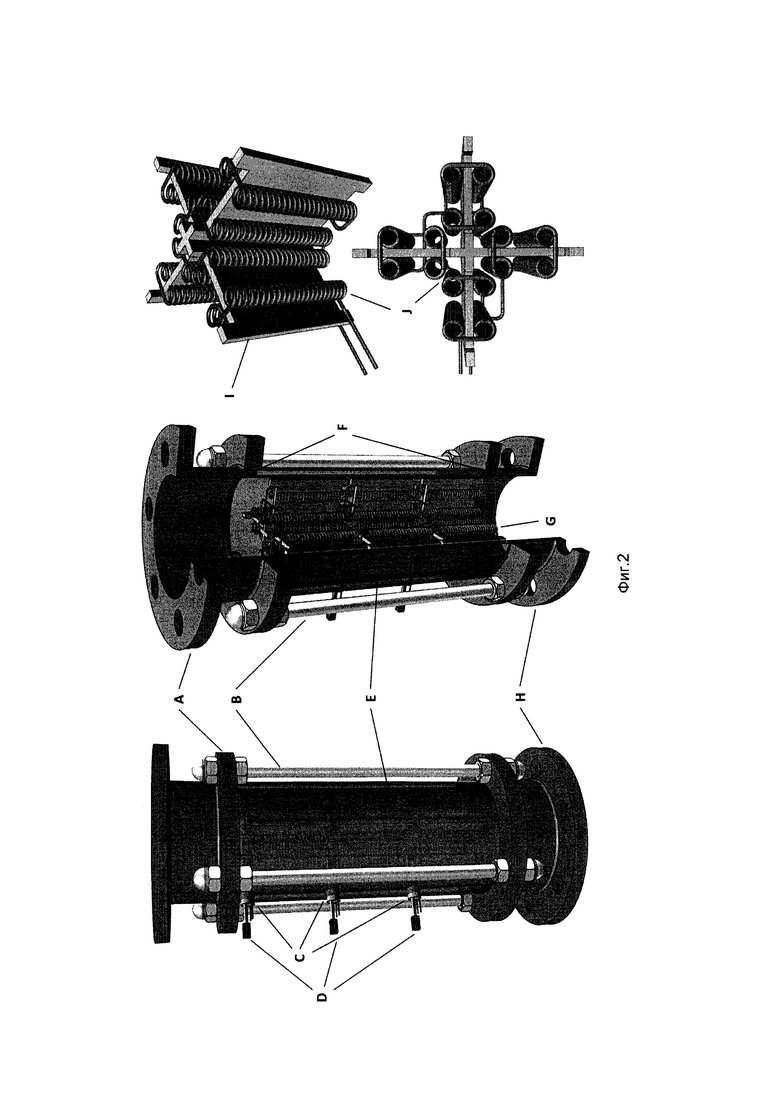

Пиролизный реактор ПР1 выполнен с возможностью осуществления пиролиза ацетона с образованием смеси газов, содержащей кетен, и в общем виде представляет собой реакционный сосуд, снабженный внутренним реакционным пространством и стенками. Пиролизный реактор ПР1 выполнен с возможностью выдерживать температуру нагрева по меньшей мере в диапазоне от 700 до 1200°С в течение длительного времени.

Согласно настоящему техническому решению пиролизный реактор ПР1 выполнен из жаропрочного материала, в частности из жаропрочного металла или кварца.

В качестве материала для создания пиролизного реактора ПР1 могут быть использованы металлы и сплавы, которые можно эксплуатировать при высоких температурах и в различных агрессивных средах, т.е. материалы, химически инертные в условиях проведения реакции, чтобы минимизировать химическую коррозию стенок реактора. Примеры подходящих конструкционных материалов включают в себя специальные марки жаропрочных нержавеющих сталей (например, согласно ГОСТ 5632), материалы на основе стали, материалы на основе титана, вольфрама, никеля, хрома, бериллия, их сплавы, суперсплавы, такие как Монель, Инконель, Инколой, Хастеллой и т.п.

В одном из вариантов осуществления стенки пиролизного реактора выполнены из жаропрочных нержавеющих сталей, предпочтительно из нержавеющей стали марки AISI 316 (08Х17Н13М2Т согласно ГОСТ 5632-2014).

В еще одном из вариантов осуществления стенки пиролизного реактора выполнены из жаропрочного кварцевого стекла.

В одном из предпочтительных вариантов осуществления пиролизный реактор ПР1 представляет собой пиролизный трубчатый реактор.

В внутреннем пространстве реактора ПР1 находится несколько расположенных последовательно зон нагрева с собственной нитью накаливания в каждой зоне, в которых обеспечивается градиентный (постепенный) нагрев паров ацетона от 56°С в нижней части реактора до 795°С в верхней части. Зонирование нагрева приводит к тому, что в каждой зоне уменьшается разница температур между проходящими парами ацетона и температурой нагретой нити накаливания; уменьшение перепада температур приводит к уменьшению термического стресса материала нагревательной спирали и, соответственно, увеличивает рабочий ресурс нагревательной спирали.

Использование нескольких контролируемых зон нагрева позволяет осуществлять градиентное повышение температуры паров ацетона с различной скоростью ее нарастания на разных участках реактора. В случае максимально равномерного нагрева весь температурный диапазон, начиная от температуры кипящего ацетона до температуры реакции пиролиза (56°С - 795°С), разделяют на равные промежутки по числу используемых нагревательных элементов (например, в случае трех нагревательных элементов: первая спираль 300°С, вторая спираль 547°С, третья спираль 795°С). В таком случае перепад температур в нижней и верхней частях на каждом нагревательном элементе будет минимален. Однако возможно осуществлять и неравномерный способ нагрева. В этом случае один из температурных диапазонов сужают, соответственно, увеличивая остальные. Это позволяет более оптимально настроить работу аппарата в конкретных условиях. Так, при увеличении потока входных паров ацетона целесообразно несколько увеличить самый высокий температурный диапазон, чтобы повысить производительность (например, в случае трех нагревательных элементов: первая спираль 240°С, вторая спираль 440°С, третья спираль 790°С).

В предпочтительном варианте осуществления в пиролизном реакторе находится от двух до пяти расположенных последовательно зон нагрева, более предпочтительно три расположенные последовательно зоны нагрева, каждая из которых имеет собственную нить накаливания.

В предпочтительном варианте осуществления с пиролизным реактором, имеющим три расположенные последовательно зоны нагрева, температура на выходе из первой зоны нагрева находится в диапазоне от 240 до 350°С, температура на выходе из второй зоны нагрева находится в диапазоне от 400 до 500°С и температура на выходе из третьей зоны нагрева находится в диапазоне от 740 до 795°С.

В предпочтительном варианте осуществления нити накаливания (нагревательные спирали) выполнены из нихромовой проволоки, так как нихромовые сплавы с высоким содержанием никеля обладают высокой жаростойкостью в окислительной атмосфере. Проволоку навивают на фарфоровый держатель для большей механической устойчивости конструкции, более предпочтительно для нитей накаливания используют нихромовую проволоку диаметром не менее 1 мм в форме спирали.

Известно, что пиролиз ацетона ниже 740°С не протекает, а выше 790°С начинается его карбонизация. Каталитическая добавка триэтилфосфата к реакционной смеси позволяет понизить температуру пиролиза на 6-8 градусов. Таким образом, в реакционной зоне реактора ПР3.1 поддерживается рабочая температура пиролиза 770-780°С.

В противоположность стандартной «кетеновой лампе» уровня техники такой нагрев, осуществляемый посредством нескольких зон нагрева, отличается повышенной надежностью, поскольку такое техническое решение значительно уменьшает термический стресс, связанный с разностью температур в пределах одной спирали, который испытывает материал нагревательной спирали. Уменьшение температурных перепадов становится особенно актуальной задачей в случае неравномерного поступления паров ацетона в реактор из-за биений в процессе кипения. В случае использования «кетеновой лампы» с одной нагревательной спиралью, возникающие большие температурные скачки приводят к механическому разрушению материала спирали. Предложенная схема с использованием нескольких нагревательных элементов нивелирует данный негативный эффект и обеспечивает долгую бесперебойную работу.

Также в отличие от внешнего нагрева пиролизного реактора, например в печи, при нагреве посредством нескольких зон нагрева отсутствует тепловая инерция, что позволяет легко регулировать температуру внутри пиролизного реактора в точно заданном диапазоне температур с коротким временем отклика, кроме того, обеспечивается более высокая энергоэффективность процесса за счет контакта нагревательных элементов парами ацетона. Все это позволяет эксплуатировать установку в непрерывном режиме, бесперебойно, в течение длительного периода времени.

Для регулировки мощности нагрева пиролизный реактор может быть оснащен датчиком температуры на каждую зону нагрева, например, термопарой.

Во внутреннем реакционном пространстве пиролизного реактора происходит термическое разложение газообразного ацетона с образованием смеси газов, содержащей кетен, которая в основном состоит из кетена, метана, этилена, углекислого газа и паров непрореагировавшего ацетона. Этилен и углекислый газ образуются вследствие частичного разложения кетена и присутствуют в газовой смеси в незначительном количестве. Пиролизный реактор заявляемой установки оборудован выходом для реакционной смеси газов, содержащей кетен, который в предпочтительном варианте осуществления может быть соединен с входом для реакционной смеси пиролиза теплообменника для предварительного подогрева свежего ацетона ТО3.1 для повышения энергоэффективности процесса.

Указанный теплообменник ТО3.1 включает внутреннее пространство теплообмена и внешнюю рубашку. Горячая смесь газов, содержащая кетен, поступает через вход для реакционной смеси пиролиза во внутреннее пространство теплообмена, охлаждается в результате теплообмена, и покидает его через выход для охлажденной смеси газов, содержащей кетен. В предпочтительном варианте осуществления внутреннее пространство теплообмена выполнено в виде цилиндрической трубы. Через внешнюю рубашку данного теплообменника проходит свежий ацетон, который в результате косвенного теплообмена с горячей смесью газов, содержащей кетен, подвергается предварительному нагреву и по линии Л1 направляется в испарительную емкость ИС3.1. Данное технологическое решение повышает общую энергетическую эффективность установки.

Для контроля за степенью охлаждения смеси газов, содержащей кетен, теплообменник для предварительного подогрева свежего ацетона ТО3.1 может быть оборудован датчиком температуры или термометром ТТ3.4.

Для отделения непрореагировавшего ацетона от газообразного кетена блок получения уксусного ангидрида, включает два холодильника подключенных последовательно, предпочтительно два нисходящих холодильника. Причем в первом нисходящем холодильнике НХ3.1 для конденсации части непрореагировавшего ацетона из смеси газов, содержащей кетен, в качестве охлаждающей среды используется теплоноситель, предпочтительно вода, с температурой в диапазоне от 5 до 15°С. Вход данного нисходящего холодильника НХ3.1 соединен либо с выходом для реакционной смеси газов пиролизного реактора ПР3.1, либо в предпочтительном варианте осуществления с выходом для охлажденной смеси газов, содержащей кетен, теплообменника для предварительного подогрева свежего ацетона ТО3.1. В нижней части нисходящий холодильник НХ3.1 оборудован выходом для газовой фазы и выходом для жидкой фазы.

В нисходящем холодильнике НХ3.1 конденсируется основная часть непрореагировавшего ацетона из смеси газов, содержащей кетен, сконденсированный ацетон в виде жидкой фазы стекает вниз и поступает через выход для жидкой фазы в линию для возврата сконденсированного непрореагировавшего ацетона Л2. Охлажденная смесь газов, содержащая кетен, через выход для газовой фазы поступает по линии Л3 на вход низкотемпературного нисходящего холодильника НХ3.2.

В предпочтительном варианте осуществления низкотемпературный нисходящий холодильник НХ3.2 представляет собой спиральный нисходящий холодильник, в котором используется теплоноситель с температурой в диапазоне от -20 до -35°С.

В качестве теплоносителя могут быть использованы водно-спиртовые смеси, антифризы на основе этиленгликоля и другие теплоносители с низкой температурой замерзания.

В данном низкотемпературном нисходящем холодильнике НХ3.2 происходит полная конденсация оставшейся части непрореагировавшего ацетона из смеси газов, содержащей кетен, и образуется охлажденный двухфазный поток, который через выход для текучей среды поступает в сепаратор газ-жидкость СП3.1.

Сепаратор газ-жидкость СП3.1 выполнен с возможностью удаления сконденсированного ацетона из смеси газов, содержащей кетен, и формирования газообразной смеси, обогащенной кетеном.

В одном из вариантов осуществления сепаратор газ-жидкость СП3.1 представляет собой емкость с внутренним пространством и рубашкой охлаждения, оснащенную входом для текучей среды, выходом для газовой фазы и выходом для жидкой фазы, причем вход для текучей среды выполнен с возможностью ввода охлажденного двухфазного потока из низкотемпературного нисходящего холодильника НХ3.2 в нижней половине внутреннего пространства емкости, выход для газовой фазы выполнен в верхней половине внутреннего пространства емкости, а выход для жидкой фазы выполнен в непосредственной близости от дна или на дне внутреннего пространства емкости.

В качестве охлаждающей среды в рубашке охлаждения используется теплоноситель с температурой в диапазоне от -20 до -35°С, в частности могут быть использованы те же теплоносители, что и в случае низкотемпературного нисходящего холодильника НХ3.2.

Выход для жидкой фазы сепаратора газ-жидкость СП3.1 соединен с линией для возврата сконденсированного непрореагировавшего ацетона Л2.

По данной линии Л2 сконденсированный ацетон поступает из сепаратора газ-жидкость СП3.1 обратно в испарительную емкость ИС3.1 (при необходимости, интенсивность потока регулируется краном 3.5). Как уже указывалось выше в данную линию Л2 также поступает сконденсированный ацетон из нисходящего холодильника НХ3.1. Таким образом, достигается полная рециркуляция непрореагировавшего ацетона.

В предпочтительном варианте осуществления линия для возврата сконденсированного непрореагировавшего ацетона Л2 в испарительную емкость ИС3.1 снабжена перед входом для рециркулируемого ацетона испарительной емкости ИС3.1 сифоном С3.1, который имеет уменьшенное сечение и предотвращает выброс паров из испарительной емкости в линию Л2.

Использование такого сочетания двух последовательно расположенных нисходящих холодильников и сепаратора газ-жидкость обеспечивает полное отделение ацетона от смеси газов, содержащей кетен, и позволяет эффективно использовать непрореагировавший ацетон, тем самым повышая производительность установки в целом.

Для осуществления реакции кетена с уксусной кислотой блок получения уксусного ангидрида, включает по меньшей мере одну поглотительную емкость, выполненную с возможностью осуществления взаимодействия газообразного кетена из газообразной смеси, обогащенной кетеном, с жидкой уксусной кислотой с получением раствора уксусного ангидрида в уксусной кислоте и потока отходящих газов.

В одном из вариантов осуществления по меньшей мере одна поглотительная емкость снабжена системой охлаждения, датчиком температуры, барботирующим устройством для ввода газообразной смеси, обогащенной кетеном, лопастной мешалкой, входом для уксусной кислоты, выходом для отходящих газов и выходом для раствора уксусного ангидрида.

В предпочтительном варианте осуществления блок получения уксусного ангидрида, включает две поглотительные емкости, подключенные последовательно, для более полного улавливания кетена. В данном варианте осуществления выход для отходящих газов первой поглотительной емкости Е3.1 соединен с барботирующим устройством второй поглотительной емкости Е3.2.

Так как реакция образования уксусного ангидрида происходит с выделением тепла, то в поглотительных емкостях предусмотрено принудительное охлаждение с помощью системы охлаждения. В предпочтительном варианте осуществления система охлаждения представляет собой рубашку охлаждения с теплоносителем.

Чрезмерное повышение температуры снижает селективность реакции и понижает растворимость кетена в реакционном растворе, поэтому температура в поглотительных емкостях поддерживается в диапазоне 25-35°С. Контроль за температурой реакционных растворов осуществляется с помощью датчиков температуры реакционной смеси. В предпочтительном варианте осуществления в качестве датчиков температуры реакционной смеси в поглотительной емкости используются термометры ТТ3.5 и ТТ3.6.

В предпочтительном варианте осуществления с двумя поглотительными емкостями барботирующее устройство БР3.1 первой поглотительной емкости Е3.1 соединено с выходом для газовой фазы сепаратора газ/жидкость СП3.1 по линии Л4. По данной линии Л4 газообразная смесь, обогащенная кетеном, поступает в поглотительную емкость Е3.1 через барботирующее устройство БР3.1 и далее через выход для отходящих газов по линии Л5 через барботирующее устройство БР3.2 в поглотительную емкость Е3.2. Для лучшего контакта газа с жидкостью емкости Е3.1 и Е3.2 снабжены лопастными мешалками М3.1 и М3.2.

Для ввода уксусной кислоты в поглотительной емкости предусмотрен вход для уксусной кислоты, к которому по линии Л6 поступает уксусная кислота. В предпочтительном варианте осуществления уксусная кислота является ледяной уксусной кислотой.

Для выгрузки получаемого уксусного ангидрида в растворе уксусной кислоты в поглотительной емкости предусмотрен выход для раствора уксусного ангидрида, соединенный с линией Л7, по которой готовый раствор уксусного ангидрида поступает к входу для раствора уксусного ангидрида реактора ацилирования пара-аминофенола Р3.1. Посредством регулирования скорости выгрузки реакционной смеси из поглотительной емкости можно получать раствор уксусного ангидрида в уксусной кислоте в самом широком диапазоне концентраций, например от 1 до 99% масс., предпочтительно от 60 до 98% масс.

Каждая поглотительная емкость в заявляемой установке оборудована выходом для отходящих газов, в варианте осуществления установки с несколькими последовательно расположенными поглотительными емкостями выход для отходящих газов последней поглотительной емкости в серии (а в случае единственной поглотительной емкости непосредственно) соединен с линией Л8, по которой отходящие газы выходят из блока получения уксусного ангидрида на утилизацию (в атмосферу или на сжигание).

В предпочтительном варианте осуществления на данной линии предусмотрен ротаметр РТ3.1. Так как двухступенчатое отделение ацетона в холодильниках НХ3.1, НХ3.2 и сепараторе СП3.1 улавливает все пары ацетона, а поглотительный узел полностью удаляет кетен из газовой смеси, то на выходе выводится практически чистый метан. По скорости его выделения можно судить об интенсивности пиролиза и, соответственно, о количестве получаемого кетена. Таким образом, исходя из показаний ротаметра РТ3.1 можно определить необходимое количество свежего ацетона, которое следует подавать в испарительную емкость ИС3.1 по линии Л1.

Реактор приготовления раствора пара-аминофенола Р3.1 заявляемой установки предназначен для растворения твердого пара-аминофенола в смеси воды и свежего раствора уксусной кислоты и/или оборотного маточного раствора уксусной кислоты и образования нагретого раствора пара-аминофенола.

Реактор приготовления раствора пара-аминофенола Р3.1 представляет собой реакционный сосуд, оснащенный мешалкой М3.3, системой поддержания температуры, датчиком температуры, входом для подачи твердого пара-аминофенола, входами для подачи воды и свежего раствора уксусной кислоты и выходом для выведения самотеком части приготовленного раствора, расположенным в верхней части реактора;

В предпочтительном варианте осуществления для подачи твердого пара-аминофенола заявляемая установка может дополнительно включать аппарат подачи твердого пара-аминофенола Б3.1. Конфетный тип аппарата подачи Б3.1 выбирают исходя из характеристик используемого сырья (его влажность, сыпучесть и т.д.), например, аппарат подачи Б3.1 может быть выбран из ячейкового дозатора или шнека с бункером.

В предпочтительном варианте осуществления линии Л9 и Л20 в основном используются для создания исходного чистого раствора водной уксусной кислоты при начале работы установки.

Для получения раствора пара-аминофенола используется уксусная кислота концентрацией 70-80%, так как в данном диапазоне достигается максимальная растворимость пара-аминофенола при температуре процесса.

В предпочтительном варианте осуществления реактор приготовления раствора пара-аминофенола Р3.1 оборудован входом для подачи оборотного маточного раствора, который соединен по линии Л16 с емкостью для хранения маточного раствора Е3.4, что позволяет направлять отобранный маточный раствор повторно в качестве среды для растворения твердого пара-аминофенола, обеспечивая повышение производительности заявляемой установки и снижение количества жидких отходов.

Для придания раствору пара-аминофенола необходимой температуры, а также для наиболее полного растворения пара-аминофенола в реакторе Р3.1 предусмотрен нагрев до 45-50°С при помощи системы поддержания температуры СО3.1, контроль за температурой осуществляется по показаниям датчика температуры, предпочтительно термопары ТТ3.7. Для интенсивного перемешивания реактор приготовления раствора пара-аминофенола Р3.1 снабжен эффективной лопастной мешалкой. Для возникающего избытка приготовленного раствора реактор Р3.1 снабжен выходом выведения самотеком части приготовленного раствора, расположенным в верхней части реактора, в предпочтительном варианте представляющим собой естественный перелив к линии Л10.

В предпочтительном варианте осуществления перед выходом для приготовленного раствора пара-аминофенола, расположенном в верхней части, в реакторе Р3.1 предусмотрено улавливающее/фильтрующее устройство, которое предотвращает унос твердой фракции в линию Л10 и обеспечивает поступление чистого раствора пара-аминофенола. В особо предпочтительном варианте осуществления улавливающее/фильтрующее устройство выбрано из сетчатого фильтра или внутренней полки-сепаратора.

Реактор приготовления раствора пара-аминофенола Р3.1 выполнен с возможностью работы в режиме саморегуляции, т.е. избыток готового раствора без твердой фракции удаляется естественным образом (самотеком) через выход для выведения части приготовленного раствора ТР3.1 и по линии Л10 переходит реактор ацилирования пара-аминофенола.

Реактор ацилирования пара-аминофенола Р3.2 заявленной установки предназначен для эффективного смешивания раствора пара-аминофенола и раствора уксусного ангидрида и последующего осуществления реакции ацилирования пара-аминофенола.

Реактор ацилирования пара-аминофенола Р3.2 представляет собой реакционный сосуд, оснащенный эффективной мешалкой М3.4, по меньшей мере одним входом для подачи раствора пара-аминофенола, соединенным по текучей среде с реактором приготовления раствора пара-аминофенола, и входом для подачи уксусного ангидрида, соединенным по текучей среде с выходом для раствора уксусного ангидрида по меньшей мере одной поглотительной емкости блока получения уксусного ангидрида, и выходом для выведения самотеком части реакционной смеси ацилирования, расположенным в верхней части реактора.

Было обнаружено, что при заданных условиях реакция ацилирования пара-аминофенола протекает сравнительно быстро, поэтому авторами было предложено использовать реактор Р3.2 уменьшенного объема. При этом необходимая скорость реакции ацилирования обеспечивается полноценным контактом реагентов, возникающим в условиях небольшого реакционного объема. В большом реакционном объеме крайне затруднительно достичь полноценного массопереноса даже с использованием специализированных мешалок. В свою очередь, в небольшом объеме реакционной среды легко обеспечить максимально эффективное смешение компонентов. Именно такое решение позволяет достигать высоких показателей химической конверсии за более короткое время при работе в непрерывном режиме.

Реакция ацилирования пара-аминофенола слабоэкзотермична, кроме того, из реактора Р3.1 поступает горячий исходный раствор пара-аминофенола. Таким образом, благодаря выбранному реакционному объему в реакторе Р3.2 создается и самоподдерживается рабочая температура в диапазоне от 45 до 50°С, контроль за интенсивностью процесса осуществляется с помощью датчика ТТ3.8. Чрезмерное повышение температуры негативно сказывается на чистоте продукта, в случае превышения 50°С температура реакционной массы в реакторе Р3.2 может быть снижена посредством пропорционального уменьшения скоростей подачи исходных реагентов по линиям Л1, Л2 и дозатора Б3.1.

Вход для подачи раствора уксусного ангидрида реактора Р3.2 соединен с выходом для раствора уксусного ангидрида блока получения уксусного ангидрида, из которого по линии Л7 поступает в реактор раствор уксусного ангидрида в уксусной кислоте. При подаче в реактор Р3.2 раствор уксусного ангидрида может иметь концентрацию в диапазоне от 1 - 99% масс., предпочтительно от 60 до 98% масс.

Через вход для подачи раствора пара-аминофенола, соединенный по текучей среде с выходом для выведения части приготовленного раствора пара-аминофенола в реактор ацилирования пара-аминофенола Р3.2 поступает нагретый раствор пара-аминофенола.

Реактор ацилирования пара-аминофенола Р3.2 заявляемой установки выполнен с возможностью работы в режиме саморегуляции, т.е. избыток реакционной массы удаляется естественным образом (самотеком) через выход для выведения части реакционной смеси ацилирования, расположенный в верхней части реактора, и по линии Л11 переходит в реактор концентрирования суспензии парацетамола Р3.3, при этом остальная часть реакционной смеси ацилирования остается в реакторе Р3.2, где продолжается протекание реакции ацилирования и куда непрерывно поступает новая партия реагентов.

Реактор концентрирования суспензии парацетамола Р3.3 заявляемой установки предназначен для достижения полного протекания реакции ацилирования и осуществления охлаждения реакционной смеси для кристаллизации парацетамола с образованием суспензии парацетамола в растворе водной уксусной кислоты.

Реактор концентрирования суспензии парацетамола Р3.3 представляет собой реакционный сосуд, оснащенный мешалкой и охлаждающим устройством, датчиком температуры, по меньшей мере одним входом для реакционной смеси ацилирования пара-аминофенола, соединенным по текучей среде с реактором ацилирования пара-аминофенола, выходом для реакционной смеси концентрирования суспензии, расположенным в верхней части реактора;

Мешалка М3.5 обеспечивает восходящий поток, поддерживает однородность среды и не позволяет оседать образующемуся осадку. Контроль за температурой в реакторе Р3.3 осуществляют с помощью датчика температуры ТТ3.9.

С помощью охлаждающего устройства ТО3.2 в реакторе Р3.3 поддерживается температура в диапазоне от 10 до 15°С. В предпочтительном варианте осуществления охлаждающее устройство представляет собой погружной охлаждающий змеевик или внешнюю рубашку охлаждения, соединенные с термостатом.

Такие температурные условия позволяют наиболее полно выделить кристаллический парацетамол из реакционного раствора с образованием концентрированной суспензии парацетамола в водно-уксусной среде, и в тоже время обеспечивают прохождение химической реакции ацилирования с конверсией >99%. Указанное полноценное прохождение реакции ацилирования обеспечивается за счет обнаруженного соотношения рабочих объемов реактора ацилирования и реактора концентрирования суспензии парацетамола, которое должно находиться в диапазоне от 1:3 до 1:10. Увеличенный объем реакционной смеси концентрирования суспензии по сравнению с объемом реакционной смеси ацилирования при непрерывном режиме позволяет увеличивать время реакции ацилирования и в тоже время совместить данный процесс с выделением кристаллического продукта, тем самым не увеличивая суммарное время процесса.

Под «рабочим объемом реактора» в рамках настоящего изобретения понимают максимальный объем реакционной смеси, который может находиться в реакторе в момент возникновения естественного перелива в другой аппарат установки.

Таким образом, рабочий объем реактора будет определяться расположением верхнего выхода для реакционной смеси. Согласно настоящему техническому решению выход для реакционной смеси в реакторах Р3.2 и Р3.3 расположен в верхней трети высоты соответствующего реактора. Высота реактора определяется внутри реактора от самой нижней точки на дне реактора и до самой верхней точки на крышке реактора.

Реактор концентрирования суспензии парацетамола Р3.3 заявляемой установки выполнен с возможностью работы в режиме саморегуляции, т.е. избыток образовавшейся суспензии удаляется естественным образом (самотеком) через выход для реакционной смеси концентрирования суспензии, расположенным в верхней части реактора, и по линии Л12 переходит в разделяющее устройство непрерывного действия, при этом остальная часть реакционной смеси концентрирования суспензии остается в реакторе Р3.3, где продолжается образования суспензии парацетамола и куда непрерывно поступает новая партия реакционной смеси ацилирования.

Согласно настоящему техническому решению разделяющее устройство непрерывного действия представляет собой любое устройство, которое позволяет в непрерывном режиме эффективно разделять твердый кристаллический осадок и жидкий маточный раствор.

В предпочтительном варианте осуществления разделяющее устройство непрерывного действия представляет собой горизонтальную центрифугу со скребковой выгрузкой ЦГ3.1.

Горизонтальная центрифуга со скребковой выгрузкой ЦГ3.1 согласно настоящему техническому решению оборудована входом для подачи суспензии, выходящей из реактора концентрирования суспензии парацетамола Р3.3, а также выходом для выведения твердого парацетамола и выходом для выведения маточного раствора.

В предпочтительном варианте осуществления горизонтальная центрифуга ЦГ3.1 снабжена дополнительной подачей уксусной кислоты для промывки продукта, через которую по линии Л13 в центрифугу ЦГ3.1 подают ледяную уксусную кислоту.

Отжатый промытый твердый парацетамол выводится из центрифуги через выход для выведения твердого парацетамола и по линии Л14 направляется либо на хранение, либо для дальнейшей сушки и очистки.

Чистый фугат выводится из центрифуги через выход для выведения маточного раствора и по линии Л15 направляется в емкость для хранения оборотного маточного раствора Е3.4.

Емкость для хранения оборотного маточного раствора Е3.4 представляет собой резервуар подходящего размера, снабженный входом для подачи маточного раствора из разделяющего устройства, а также выходом для выведения маточного раствора.

Маточный раствор в емкости Е3.4 представляет собой разбавленную водную уксусную кислоту с минимальным содержанием парацетамола. Как правило, остаточное содержание растворенного парацетамола в маточном растворе составляет 5-13%.

В предпочтительном варианте осуществления выход для выведения маточного раствора емкости Е3.4 соединен по линии Л16 с входом для подачи оборотного маточного раствора реактора приготовления раствора пара-аминофенола. На линии Л16 расположен насос Н3.1, с помощью которого часть содержащегося в емкости Е3.4 оборотного маточного раствора подается в циркуляционный контур приготовления раствора пара-аминофенола.

Оставшаяся часть маточного раствора хранится в емкости Е3.4, после накопления достаточного количества раствора его перенаправляют на стадию переработки - упаривание с выделением остаточного парацетамола (на схеме не показано). Полученную в ходе упаривания обводненную уксусную кислоту подвергают дополнительной перегонке, после чего используют повторно в процессе. Это позволяет существенно поднять выход продукта и избежать дополнительных жидких отходов.

В предпочтительном варианте осуществления заявляемой установки реакторы Р3.1, Р3.2 и Р3.3 снабжены дополнительными выходами для реакционной смеси, расположенными в нижней части реактора, к линиям Л17, Л18 и Л19 для полного опорожнения аппаратов, чтобы полностью исключить механические потери сырья. Данные потоки регулируются соответствующими трехходовыми кранами 2.1, 2.2 и 2.3, они используются только на этапе завершения работы всей установки и для проведения технического обслуживания аппаратов. После окончания прибавления исходных реагентов краны поочередно открываются (начиная с 2.1), передавая все рабочие растворы по нисходящему каскаду. Это позволяет не терять реакционную массу. Так же в реакторах Р3.1, Р3.2 и Р3.3 могут быть предусмотрены внешние сливные линии для обслуживания реакторов.

Все технологические линии, через которые осуществляется соединение и/или сообщение по жидкой, текучей, сыпучей и/или газообразной среде между отдельными аппаратами и устройствами в заявляемой установке, представляют собой трубопроводы достаточного сечения, чтобы обеспечить беспрепятственную транспортировку рабочей среды.

Таким образом, заявляемая установка выполнена с возможностью работы в непрерывном режиме без необходимости останавливать какие-либо аппараты для выделения продукта. При этом за счет использования собственного блока получения уксусного ангидрида, гарантирующего непрерывную и стабильную подачу раствора уксусного ангидрида необходимой концентрации, установка не требует дополнительных резервуаров хранения промежуточных продуктов, и обеспечивает выход продукта с неизменными характеристиками качества на протяжении длительного времени эксплуатации.

Причем реакция ацилирования осуществляется с использованием разделенных в пространстве реакционных сред, которые различаются по объемам и направлены на достижение конкретной цели. Так за счет небольшого реакционного объема при ацилировании в реакционной массе достигается высокая однородность среды и, соответственно, одинаковые условия для протекания процесса по всему объему. Эффективный массоперенос в небольшом объеме гарантирует максимальный контакт реагентов, что обеспечивает повышенную скорость реакции. Как следствие, достигается высокая конверсия за короткое время пребывания в реакционном объеме. С другой стороны, реакционная среда концентрирования суспензии имеет увеличенный объем, что позволяет в условиях непрерывного режима использовать ее одновременно для двух процессов: доведения реакции ацилировании до конца и осуществления полноценного выведения образующегося продукта из жидкой фазы с образованием концентрированной суспензии.

На представленных фигурах показаны:

на фиг. 1 показан один из предпочтительных вариантов осуществления заявляемой установки;

на фиг. 2 показан один из предпочтительных вариантов осуществления пиролизного реактора с трубчатой рабочей частью, содержащей три последовательно расположенные зоны нагрева, представлен общий вид реактора, а также вид реактора в разрезе и отдельный вид нагревательного элемента с держателем и спиралью.

Условные обозначения:

БП3.1 Блок получения уксусного ангидрида

ИС3.1 Испарительная емкость с нагревающей рубашкой

ПР3.1 Пиролизный реактор

НС3.1 Первая нагревательная спираль нагрева паров

НС3.2 Вторая нагревательная спираль нагрева паров

НС3.3 Третья нагревательная спираль реакционной зоны

ТО3.1 Теплообменник для подогрева свежего ацетона

ТО3.2 Погружной змеевик для охлаждения раствора в реакторе Р3.3.

СО3.1 Погружной змеевик системы поддержания температуры в реакторе Р3.1

ТР3.1 Выход для выведения чистого приготовленного раствора пара-аминофенола из реактора Р3.1

НХ3.1 Нисходящий холодильник

НХ3.2 Низкотемпературный нисходящий холодильник

С3.1 Сифон для возврата сконденсированных паров ацетона

СП3.1 Сепаратор газ-жидкость для удаления остатков ацетона

Е3.1 Первая поглотительная емкость

Е3.2 Вторая поглотительная емкость

Е3.3 Емкость для хранения маточного раствора

М3.1 Механическая мешалка

М3.2 Механическая мешалка

БР3.1 Барботирующее устройство

БР3.2 Барботирующее устройство

Р3.1 Реактор приготовления раствора пара-аминофенола

Р3.2 Реактор ацилирования пара-аминофенола

Р3.3 Реактор концентрирования суспензии парацетамола

Б3.1 Ячейковый дозатор с бункером для подачи твердого пара-аминофенола

М3.3 Механическая мешалка в реакторе Р3.1

М3.4 Механическая мешалка в реакторе Р3.2

М3.5 Механическая мешалка в реакторе Р3.3

Н3.1 Насос подачи оборотного обедненного маточного раствора

ЦГ3.1 Горизонтальная центрифуга непрерывного действия со скребковой выгрузкой твердого парацетамола

ТТ3.1 Датчик температуры на выходе из первой зоны нагрева паров

ТТ3.2 Датчик температуры на выходе из второй зоны нагрева паров

ТТ3.3 Датчик температуры на выходе из третьей (реакционной) зоны нагрева паров

ТТ3.4 Датчик температуры исходящих паров из ПР3.1

ТТ3.5 Датчик температуры раствора в поглотительной емкости Е3.1

ТТ3.6 Датчик температуры раствора в поглотительной емкости Е3.2

ТТ3.7 Датчик температуры в реакторе Р3.1

ТТ3.8 Датчик температуры в реакторе Р3.2

ТТ3.9 Датчик температуры в реакторе Р3.3

РТ3.1 Ротаметр для измерения потока исходящего из установки метана

Л1 Линия подачи свежего ацетона в испарительную емкость ИС3.1

Л2 Линия рециркуляции ацетона в испарительную емкость ИС3.1

Л3 Линия подачи охлажденных паров в НХ3.2 для окончательного удаления остаточного ацетона

Л4 Линия подачи газообразной смеси кетен-метан в поглотительную емкость Е3.1

Л5 Линия подачи газообразной смеси кетен-метан в поглотительную емкость Е3.2

Л6 Линия подачи ледяной уксусной кислоты в поглотительные емкости Е3.1 и Е3.2

Л7 Линия подачи раствора уксусного ангидрида в уксусной кислоте из поглотительных емкостей Е3.1 и Е3.2 в реактор Р3.2

Л8 Линия отвода газообразных отходов (метан/этилен) на утилизацию

Л9 Линия подачи чистой воды в реактор Р3.1

Л10 Линия поступления приготовленного чистого раствора пара-аминофенола из реактора Р3.1 в реактор Р3.2

Л11 Линия поступления реакционной массы из реактора Р3.2 в реактор Р3.3

Л12 Линия поступления суспензии парацетамола из реактора Р3.3 в центрифугу ЦГ3.1

Л13 Линия подачи промывной уксусной кислоты

Л14 Линия выгрузки отжатого парацетамола из центрифуги ЦГ3.1

Л15 Линия слива маточного раствора из центрифуги ЦГ3.1 в емкость Е3.4

Л16 Линия подачи оборотного обедненного маточного раствора из емкости Е3.4 в реактор Р3.1

Л17 Линия полного слива раствора из реактора Р3.1 в реактор Р3.2

Л18 Линия полного слива реакционной массы из реактора Р3.2 в реактор Р3.3

Л19 Линия полного слива суспензии парацетамола из реактора Р3.3 в центрифугу ЦГ3.1

Л20 Линия подачи ледяной уксусной кислоты в реактор Р3.1

3.1 Кран подачи свежей уксусной кислоты в поглотительную емкость Е3.1 (исходное положение - закрыт)

3.2 Кран подачи свежей уксусной кислоты в поглотительную емкость Е3.2 (исходное положение - закрыт)

3.3 Кран выгрузки уксусного ангидрида из поглотительной емкости Е3.1 (исходное положение - закрыт)

3.4 Кран выгрузки уксусного ангидрида из поглотительной емкости Е3.2 (исходное положение - закрыт)

3.5 Кран возврата сконденсированного ацетона из сепаратора СП3.1 в испарительную емкость ИС3.1 (исходное положение - закрыт)

3.6 Кран продувки установки аргоном перед началом работы (исходное положение - закрыт)

3.7 Кран подачи свежего ацетона в испарительную емкость ИС3.1 (исходное положение - закрыт)

3.8 Кран подачи свежего ацетона в теплообменник предварительного нагрева ТО3.1 (исходное положение - закрыт)

3.9 Кран подачи чистой воды в реактор Р3.1

3.10 Трехходовой кран для полного слива содержимого реактора Р3.1

3.11 Трехходовой кран для полного слива содержимого реактора Р3.2

3.12 Трехходовой кран для полного слива содержимого реактора Р3.3

3.13 Запорный кран слива фильтрата из центрифуги ЦГ3.1

3.14 Запорный кран подачи оборотного обедненного маточного раствора из емкости Е3.4 в реактор Р3.1

3.15 Запорный кран подачи промывной уксусной кислоты из емкости Е3.3

3.16 Кран подачи ледяной уксусной кислоты в реактор Р3.1

А Верхний монтажный фланец пиролизного реактора

В Крепежные шпильки корпуса реактора

С Герметичная заглушка в корпусе реактора для вывода питающих проводов и датчика термопары

D Температурные датчики

Е Кварцевый корпус пиролизного реактора

F Прокладки для герметичного совмещения корпуса пиролизного реактора с монтажными фланцами

G Внутренний нагревательный элемент

Н Нижний монтажный фланец пиролизного реактора

I Фарфоровый держатель нагревательной спирали

J Нагревательная электрическая спираль

Далее техническое решение более подробно поясняется с помощью примеров осуществления, которые, однако, не накладывают ограничений на объем притязаний данного изобретения.

ПРИМЕРЫ

Пример 1 Получение парацетамола ацилированием пара-аминофенола уксусным ангидридом на заявляемой установке согласно фиг. 1

Для осуществления данного примера использовали установку, созданную в соответствии со схемой, представленной на фигуре 1. Пиролизный реактор ПР3.1 был создан в соответствии со схемой, представленной на фигуре 2, и представлял собой трубу из жаропрочного стекла (кварца) толщиной стенки 5 мм, внутренним диаметром 0 80 мм и высотой 200 мм.

Внутри последовательно располагались три нагревательных элемента, для создания трех зон нагрева со все возрастающей температурой. Каждый нагревательный элемент был обеспечен собственным источником питания. Перед началом работы все нагревательные элементы были откалиброваны для определения необходимой подаваемой мощности для создания заданной температуры: нижняя 240-250°С; средняя 440-450°С; верхняя 775-785°С. Каждый нагревательный элемент был выполнен из нихромовой проволоки 0 1 мм. Проволока была сформирована в 16 последовательных спиралей с диаметром витка ~7 мм и шагом четыре витка на сантиметр длины. Спирали были укреплены на крестообразных фарфоровых держателях высотой 60 мм. Нагревательные элементы были расположены таким образом, чтобы проволока не касалась друг друга.

Для синтеза парацетамола использовался каскад реакторов с рабочими объемами реакторов: Р3.1 - 5 л; Р3.2 - 2 л; Р3.3 - 10 л.

Перед началом работы блок БП3.1 в течение 15 минут продували аргоном через линию Л1, чтобы полностью исключить присутствие воздуха в рабочем объеме. Затем в емкость ИС3.1 загружали свежий ацетон (400 г) с добавкой триэтилфосфата в качестве катализатора (200 мг, 0,05%масс.), обеспечивали равномерное устойчивое кипение, пары ацетона непрерывно поступали в пиролизный реактор ПР3.1 с массовым расходом 18 г/мин.

Температура на выходе из первой зоны нагрева по показаниям ТТ3.1 составляла 240-245°С, температура на выходе из второй зоны нагрева по показаниям ТТ3.2 составляла 444-447°С, температура на выходе из третьей зоны нагрева по показания ТТ3.3 составляла 780-783°С. Общая потребляемая мощность пиролизного реактора составила 1300-1420 ватт для поддержания заданной температуры в пустой установке, и 1800-1920 ватт при поступлении паров ацетона в реактор ПР3.1 и выходе реактора на рабочий режим.

Конверсия паров ацетона в пиролизном реакторе ПР3.1 составила 8,29%, непрореагировавшие пары ацетона полностью конденсировались в холодильниках НХ3.1 и НХ3.2 и поступали на рецикл в испарительную емкость ИС3.1. Массовый расход ацетона составил 88,6 г/час (1,52 моль/час), соответственно, осуществлялась непрерывная подача свежего ацетона с добавкой триэтилфосфата в качестве катализатора (44,3 мг на 88,6 г ацетона, 0,05%масс.) по линии Л1 со скоростью 88,6 г/час, чтобы скомпенсировать расход исходного вещества.

Газовая смесь, очищенная от ацетона, поступала в каскад емкостей Е3.1 и Е3.2 с ледяной уксусной кислотой (2×500 мл), где кетен полностью поглощался с образованием уксусного ангидрида с количественным выходом. В емкостях Е3.1 и Е3.2 поддерживали температуру 30°С. По достижении концентрации 98% уксусного ангидрида в уксусной кислоте начинали удалять по линии Л7 готовый 98% раствор из емкостей с суммарным расходом 89 г/час. Одновременно с этим в емкости подавали по линии Л6 ледяную уксусную кислоту с суммарным расходом 52,8 г/час. В первой поглотительной емкости кетен поглощался интенсивнее, чем во второй, соответственно, входные (Е3.1 ~37 г/час; Е3.2 ~15,8 г/час уксусной кислоты) и выходные (Е3.1 ~62,3 г/час; Е3.2 ~26,7 г/час 98% уксусного ангидрида) потоки в Е3.1 были несколько больше, чем в Е3.2. Интенсивность входных потоков регулировали кранами 3.1 и 3.2, выходных - кранами 3.3 и 3.4. Концентрации в емкостях и на выходе из линии Л7 контролировали с помощью ЯМР с использованием внутреннего стандарта.

Поток газа на выходе установки на линии Л8 по показаниям датчика потока газа РТ3.1 составлял 0,68-0,73 л/мин (основные компоненты смеси на выходе - метан и этилен). Получали уксусный ангидрид с суммарной производительностью 87,22 г/час (0,85 моль/час) в расчете на чистое вещество. Получаемый 98% раствор уксусного ангидрида со скоростью 89 г/час (0,85 моль/час, 1,1 экв) по линии Л9 непрерывно подавали в реактор Р3.2.

Параллельно с работой блока БП3.1 в реакторе приготовления исходного раствора Р3.1 из бункера с ячейковым питателем Б3.1 непрерывно дозировали твердый сухой пара-аминофенол со скоростью 84 г/час (0,77 моль/час), по линии Л9 подавали воду со скоростью 80 г/час и по линии Л20 ледяную уксусную кислоту со скоростью 187 г/час. После выхода установки на стационарный режим в реактор приготовления раствора пара-аминофенола вместо воды по линии Л9 и ледяной уксусной кислоты по линии Л20 поступал оборотный маточный раствор уксусной кислоты по линии Л16 из емкости Е3.4 со скоростью 444 г/час. Содержание воды в оборотном растворе составляло 30%, остаточное содержание растворенного парацетамола ~10%.

В реакторе приготовления исходного раствора Р3.1 с помощью системы поддержания температуры СО3.1 поддерживали температуру 45°С. Приготовленный горячий раствор пара-аминофенола непрерывно поступал через перелив по линии Л10 в реактор Р3.2, где эффективно смешивался с поступающим со скоростью 89 г/час 98% раствором уксусного ангидрида в уксусной кислоте (1,1 экв). В реакторе ацилирования реакция протекала с большой скоростью, и реакционная масса поступала в реактор концентрирования суспензии Р3.3 через перелив по линии Л11. В реакторе Р3.3 посредством погружного змеевика поддерживалась температура 10°С и образовывалась суспензия кристаллического парацетамола в маточном растворе. Избыток реакционной массы концентрирования суспензии непрерывно поступал через перелив по линии Л12 в горизонтальную центрифугу непрерывного действия со скребковой выгрузкой ЦГ3.1. Для промывки отжатого осадка в ЦГ3.1 подавали уксусную кислоту из емкости Е3.3 со скоростью 82 г/час. Часть маточного раствора, собранного в емкости Е3.4, отправляли по линии Л16 в реактор Р3.1 для приготовления раствора пара-аминофенола с расходом 444 г/час.

Отжатый кристаллический парацетамол выгружали из ЦГ3.1 и отправляли на дополнительную сушку в вакууме.

Получали парацетамол с производительностью 111,7 г/час (выход 96%, чистота 99%).

Установка синтеза парацетамола работала в непрерывном режиме при указанных параметрах и производительности в течение 48 часов, после этого установку принудительно остановили. После окончания работы установки провели упаривание собранного маточного раствора, в результате чего общий выход продукта составил 98% (от теор.).

Уксусная кислота:

1Н ЯМР (90 МГц, CDCl3) δ 2,09 (с, 3Н), 11,42 (уш.с, 1Н).

Уксусный ангидрид:

1Н ЯМР (300 МГц, CDCl3) δ 2,22 (с, 6Н).

Парацетамол:

1Н ЯМР (300 МГц, ДМСО-d6) δ 1,99 (с, 3Н), 6.68 (д, 2Н, J=8,8 Гц), 7.34 (д, 2Н, J=8,8 Гц), 9,12 (с, 1Н), 9,64 (с, 1Н).

13С ЯМР (300 МГц, ДМСО-d6) δ 24,2, 115,5, 121,3, 131,5, 153,6, 168,0.

Пример 2 Осуществление пиролиза ацетона в блоке получения уксусного ангидрида установки с пиролизным реактором в виде «кетеновой лампы» с одной нагревательной спиралью из уровня техники (сравнительный пример)

Для сравнения был проведен пуск установки с альтернативным исполнением пиролизного реактора, с одним нагревательным элементом втрое большей длины (180 мм) и, соответственно, с единой нагревательной спиралью, не разделенной на участки. Нагревательная спираль была исполнена аналогичным образом: из нихромовой проволоки ∅ 1 мм, проволока была сформирована в 16 последовательных спиралей с диаметром витка ~7 мм, шагом четыре витка на сантиметр длины и закреплена на фарфоровом крестообразном держателе. Корпус пиролизного реактора, остальная аппаратная часть всей установки и параметры процесса остались без изменений для обеспечения корректного сравнения двух технологических решений.

Общая потребляемая мощность пиролизного реактора составила 2500-2650 ватт для поддержания заданной температуры в пустой установке, энергозатраты на проведение реакции составили 750 ватт. При этом была достигнута производительность 94-103 г/час уксусного ангидрида при большей конверсии ацетона (13,5%) и меньшем выходе продукта (35%), что связано с более сильным местным перегревом паров и последующим разложением кетена. Однако общее время бесперебойной работы реактора пиролиза не превысило четырех часов из-за перегорания нагревательной спирали.

Таким образом, представленные результаты проведенных экспериментов наглядно демонстрируют, что установка согласно изобретению позволяет осуществлять непрерывное получение уксусного ангидрида посредством пиролиза ацетона, при этом реализуется эффективный нагрев паров ацетона в точно заданном диапазоне температур с легкой регулировкой температуры внутри пиролизного реактора, при этом отличается возможностью длительной стабильной эксплуатации в непрерывном режиме, а использование реакторов разного объема за счет высокоэффективного перемешивания и последующего выдерживания обеспечивает отличную общую скорость реакции и как следствие высокую производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА АЦИЛИРОВАНИЕМ ПАРА-АМИНОФЕНОЛА УКСУСНЫМ АНГИДРИДОМ, ПОЛУЧЕННЫМ IN SITU ПИРОЛИЗОМ АЦЕТОНА | 2024 |

|

RU2831976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА АЦИЛИРОВАНИЕМ п-АМИНОФЕНОЛА УКСУСНОЙ КИСЛОТОЙ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА ЭТИМ СПОСОБОМ | 2023 |

|

RU2820549C1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА ИЗ ФЕНОЛА | 2023 |

|

RU2814270C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УКСУСНОГО АНГИДРИДА ПИРОЛИЗОМ АЦЕТОНА | 2024 |

|

RU2828222C1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА ИЗ ПАРА-НИТРОЗОФЕНОЛА И/ИЛИ ПАРА-НИТРОФЕНОЛА В СРЕДЕ УКСУСНОЙ КИСЛОТЫ | 2023 |

|

RU2818763C1 |

| СПОСОБ ПОЛУЧЕНИЯ п-АМИНОФЕНОЛА И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ п-АМИНОФЕНОЛА ЭТИМ СПОСОБОМ | 2023 |

|

RU2822065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРА-АМИНОФЕНОЛА И АЦЕТАТА ЦИНКА ПОСРЕДСТВОМ ВОССТАНОВЛЕНИЯ ПАРА-НИТРОЗОФЕНОЛА МЕТАЛЛИЧЕСКИМ ЦИНКОМ В СРЕДЕ УКСУСНОЙ КИСЛОТЫ | 2023 |

|

RU2798466C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПАРА-АМИНОФЕНОЛА ИЗ ФЕНОЛА ПУТЁМ ПОСЛЕДОВАТЕЛЬНОГО НИТРОЗИРОВАНИЯ И ВОССТАНОВЛЕНИЯ СУЛЬФИДОМ АММОНИЯ | 2023 |

|

RU2801692C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА | 2014 |

|

RU2574733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА | 2011 |

|

RU2461543C1 |

Настоящее изобретение относится к области химической технологии, конкретно - к установке, предназначенной для непрерывного получения парацетамола ацилированием п-аминофенола уксусным ангидридом, полученным in situ пиролизом ацетона. Установка включает блок получения уксусного ангидрида пиролизом ацетона, реактор приготовления раствора пара-аминофенола, реактор ацилирования пара-аминофенола, реактор концентрирования суспензии парацетамола, разделяющее устройство непрерывного действия для отделения твердого парацетамола от маточного раствора и емкость для хранения маточного раствора, причем соотношение рабочих объемов реактора ацилирования пара-аминофенола и реактора концентрирования суспензии парацетамола составляет от 1:3 до 1:10. Технический результат изобретения заключается в предоставлении стабильной в эксплуатации в непрерывном режиме в течение длительного времени установки получения парацетамола. 17 з.п. ф-лы, 2 ил., 2 пр.

1. Установка непрерывного получения парацетамола ацилированием пара-аминофенола уксусным ангидридом, включающая

блок получения уксусного ангидрида пиролизом ацетона, включающий испарительную емкость для испарения ацетона, пиролизный реактор, выполненный с возможностью осуществления пиролиза ацетона с образованием смеси газов, содержащей кетен, по меньшей мере один холодильник для конденсации непрореагировавшего ацетона, линию для возврата сконденсированного непрореагировавшего ацетона в испарительную емкость, сепаратор газ-жидкость, по меньшей мере одну поглотительную емкость, выполненную с возможностью осуществления взаимодействия газообразного кетена с жидкой уксусной кислотой, причем пиролизный реактор имеет несколько расположенных последовательно зон нагрева с собственной нитью накаливания в каждой зоне, в которых обеспечивается градиентный нагрев паров ацетона, и по меньшей мере одна поглотительная емкость оборудована входом для уксусной кислоты, выходом для отходящих газов и выходом для раствора уксусного ангидрида;

реактор приготовления раствора пара-аминофенола, оснащенный мешалкой, системой поддержания температуры, датчиком температуры, входом для подачи твердого пара-аминофенола, входами для подачи воды и свежего раствора уксусной кислоты и выходом для выведения самотеком части приготовленного раствора, расположенным в верхней части реактора;

реактор ацилирования пара-аминофенола, оснащенный мешалкой, по меньшей мере одним входом для подачи раствора пара-аминофенола, соединенным по текучей среде с реактором приготовления раствора пара-аминофенола, и входом для подачи уксусного ангидрида, соединенным по текучей среде с выходом для раствора уксусного ангидрида по меньшей мере одной поглотительной емкости блока получения уксусного ангидрида, и выходом для выведения самотеком части реакционной смеси ацилирования, расположенным в верхней части реактора;

реактор концентрирования суспензии парацетамола, оснащенный мешалкой и охлаждающим устройством, датчиком температуры, по меньшей мере одним входом для реакционной смеси ацилирования пара-аминофенола, соединенным по текучей среде с реактором ацилирования пара-аминофенола, выходом для реакционной смеси концентрирования суспензии, расположенным в верхней части реактора;

разделяющее устройство непрерывного действия для отделения твердого парацетамола от маточного раствора, оснащенное по меньшей мере одним входом для реакционной смеси из реактора концентрирования суспензии, сливом для маточного раствора и выходом для выгрузки твердого парацетамола;

емкость для хранения маточного раствора;

причем соотношение рабочих объемов реактора ацилирования пара-аминофенола и реактора концентрирования суспензии парацетамола находится в диапазоне от 1:3 до 1:10.

2. Установка по п. 1, отличающаяся тем, что дополнительно включает аппарат подачи твердого пара-аминофенола, который предпочтительно выбран из ячейкового дозатора или шнека с бункером.

3. Установка по п. 1, отличающаяся тем, что пиролизный реактор имеет три расположенные последовательно зоны нагрева.

4. Установка по п. 3, отличающаяся тем, что температура на выходе из первой зоны нагрева находится в диапазоне от 240 до 350°С, температура на выходе из второй зоны нагрева находится вдиапазоне от 400 до 500°С и температура на выходе из третьей зоны нагрева находится в диапазоне от 740 до 795°С.

5. Установка по п. 1, отличающаяся тем, что в реакторе приготовления раствора пара-аминофенола посредством системы поддержания температуры поддерживается температура в диапазоне от 45 до 50°С.

6. Установка по п. 1, отличающаяся тем, что перед выходом для приготовленного раствора пара-аминофенола, расположенным в верхней части реактора, установлено улавливающее/фильтрующее устройство, которое предотвращает унос твердой фракции и обеспечивает поступление чистого раствора пара-аминофенола.

7. Установка по п. 6, отличающаяся тем, что улавливающее/фильтрующее устройство выбрано из сетчатого фильтра или внутренней полки-сепаратора.

8. Установка по п. 1, отличающаяся тем, что реактор приготовления раствора пара-аминофенола, реактор ацилирования пара-аминофенола и реактор концентрирования суспензии парацетамола оборудованы в нижней части дополнительным выходом для реакционной смеси, предназначенным для полного опорожнения реактора при завершении работы всей установки.

9. Установка по п. 1, отличающаяся тем, что разделяющее устройство непрерывного действия представляет собой горизонтальную центрифугу со скребковой выгрузкой.

10. Установка по п. 1, отличающаяся тем, что реактор приготовления раствора пара-аминофенола дополнительно оснащен входом для подачи оборотного маточного раствора уксусной кислоты.

11. Установка по п. 10, отличающаяся тем, что емкость для хранения маточного раствора соединена по текучей среде с входом для подачи оборотного маточного раствора уксусной кислоты реактора приготовления раствора пара-аминофенола.

12. Установка по п. 1, отличающаяся тем, что пиролизный реактор блока получения уксусного ангидрида выполнен из жаропрочного материала, в частности из жаропрочного металла или кварца.

13. Установка по п. 1, отличающаяся тем, что пиролизный реактор представляет собой пиролизный трубчатый реактор.

14. Установка по п. 1, отличающаяся тем, что блок получения уксусного ангидрида включает два подключенных последовательно холодильника для конденсации непрореагировавшего ацетона, предпочтительно два нисходящих холодильника.

15 Установка по п. 1, отличающаяся тем, что по меньшей мере одна поглотительная емкость блока получения уксусного ангидрида снабжена системой охлаждения, датчиком температуры, барботирующим устройством для ввода газообразной смеси, обогащенной кетеном, лопастной мешалкой, входом для уксусной кислоты, выходом для отходящих газов и выходом для жидкой реакционной смеси.

16. Установка по п. 15, отличающаяся тем, что блок получения уксусного ангидрида включает две поглотительные емкости, подключенные последовательно.

17. Установка по п. 16, отличающаяся тем, что выход для отходящих газов первой поглотительной емкости соединен с барботирующим устройством второй поглотительной емкости.

18. Установка по п. 1, отличающаяся тем, что разделяющее устройство непрерывного действия дополнительно оснащено входом для подачи уксусной кислоты, используемой для промывания твердого парацетамола.

| CN 211445576 U, 08.09.2020 | |||

| CN 111170880 A, 19.05.2020 | |||

| CN 115734961 A, 03.03.2023 | |||

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА ИЗ ФЕНОЛА | 2023 |

|

RU2814270C1 |

| CN 113636930 A, 12.11.2021. | |||

Авторы

Даты

2025-05-15—Публикация

2024-04-18—Подача