Настоящее изобретение относится к области химической технологии, в частности к новому двухстадийному способу получения пара-аминофенола из фенола посредством последовательного нитрозирования и восстановления сульфидом аммония. Также изобретение относится к установке для осуществления двухстадийного синтеза пара-аминофенола из фенола путём последовательного нитрозирования и восстановления сульфидом аммония.

Пара-аминофенол является ценным продуктом органического синтеза. Данное соединение служит сырьём для производства лекарств, в частности парацетамола, красителей, а также применяется в качестве антиоксиданта в производстве резин. Поэтому до сих пор в научно-исследовательских и производственных областях сохраняется значительный интерес к разработке и внедрении новых эффективных способов синтеза пара-аминофенола, отвечающих современным реалиям постоянно дорожающего сырья и ужесточающихся требований к обеспечению экологичности производства.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В настоящее время в уровне техники существует несколько основных подходов к промышленному производству пара-аминофенола (РАР), где основным методом синтеза является восстановление пара-нитро- или пара-нитрозофенола.

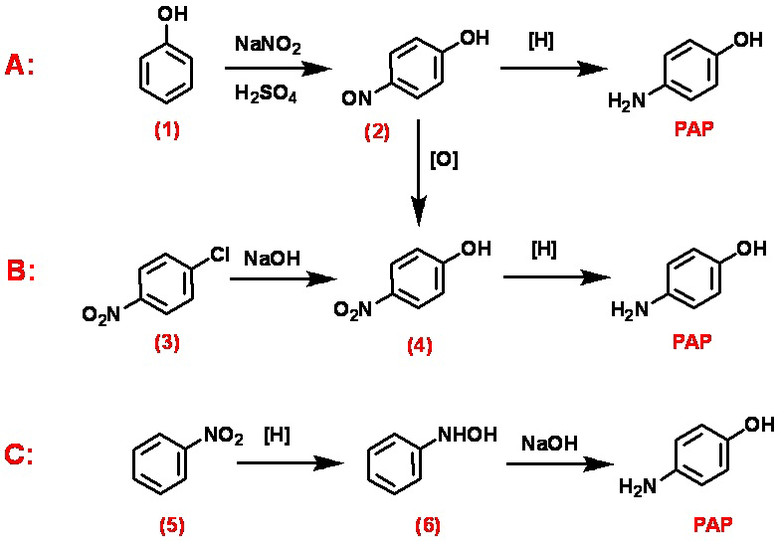

Ниже приведена схема основных подходов для промышленного синтеза пара-аминофенола.

Наиболее эффективным методом синтеза может служить восстановление пара-нитро или пара-нитрозофенола (последовательности В и А). В свою очередь, пара-нитрозофенол (2) может быть получен по реакции нитрозирования фенола (1) (последовательность А). Приведённые превращения являются составной частью многостадийного процесса для синтеза парацетамола.

В патентных документах EP2975018 A1, WO2021219647 A1 описано несколько процессов, где пара-аминофенол образуется в ходе реакции восстановления и немедленно вступает в последующую реакцию ацилирования, при этом в известных источниках не предполагается стадии выделения пара-аминофенола в индивидуальном виде.

Пара-нитрофенол (4) выглядит более привлекательно в качестве исходного вещества вследствие своей химической стабильности, он сравнительно легко подвергается восстановлению с образованием целевого пара-аминофенола. Однако, пара-нитрофенол (4) не может быть получен с высоким выходом напрямую из фенола реакцией нитрования из-за низкой региоселективности данной реакции. Так в патентных документах US3933926 и EP0626366 A1 описано селективное получение более стабильного пара-нитрофенола (4) из пара-нитрозофенола (2) окислением азотной кислотой. Однако, согласно данному методу, общее количество стадий синтеза пара-аминофенола увеличивается.

В патентных документах US3506724A, US3283011 описано получение пара-нитрофенола (4) из 1-нитро-4-хлорбензола (3) под действием щёлочи (последовательность B).Возможно осуществить превращение из 1-нитро-4-хлорбензола (3) в пара-аминофенол в условиях одного реакционного сосуда, однако для этого потребуются достаточно жёсткие условия.

Получение пара-аминофенола из пара-нитрофенола является составной частью многостадийного процесса Монсанто для синтеза парацетамола (см. патент US4670589).

Описано использование нитробензола (5) для двухстадийного синтеза пара-аминофенола, с частичным восстановлением в гидроксиламин (6) с его последующей перегруппировкой в кислой среде (последовательность C). Данная синтетическая последовательность является составной частью многостадийного процесса Маллинкродта для синтеза парацетамола (см. патентные документы DE2943360A1, US3383416, US8604246B2).

Несмотря на то, что в качестве исходного сырья в данном превращении применяется крайне дешевый нитробензол, следует отметить недостатки, характерные для подобных восстановительных методов: используется водород под давлением (до 40 атм.), высокая температура (120°С), требуется дорогой катализатор на основе оксида платины. Кроме того, реакция протекает в сильнокислых условиях, что создаёт крайне агрессивную среду и требует соответствующего аппаратного оформления.

Таким образом, в настоящее время остается значительная потребность в разработке новых и наиболее рациональных способов получения ценного в химической технологии продукта пара-аминофенола, которые в свою очередь отличались бы уменьшенным количеством жидких отходов, получением пара-аминофенола в стабильной форме с высоким выходом, а также исключением вышеперечисленных недостатков предшествующего уровня техники и предоставляли бы специалисту в данной области более широкий выбор средств и технологий для достижения улучшенных характеристик пара-аминофенола, обеспечивающих его использование в дальнейших синтезах.

Поэтому задача настоящего изобретения состояла в предоставлении нового способа и соответственно новой установки для осуществления двухстадийного получения пара-аминофенола, характеризующихся простотой осуществления с аппаратной и технологической точек зрения, доступностью и стабильностью исходных реагентов, а также более выгодной рентабельностью за счет сокращения общего времени проведения процесса, снижения количества жидких отходов, которые при этом обеспечивали бы получение конечного стабильного продукта с высоким выходом и высокой чистотой без дополнительных стадий очистки.

Указанную задачу удалось решить посредством эффективного метода (последовательность А), представляющего собой новый двухстадийный способ получения пара-аминофенола из фенола путём нитрозирования и восстановления, включающий следующие стадии:

Способ получения пара-аминофенола из фенола посредством последовательного нитрозирования и восстановления, содержащий следующие стадии:

a) стадию нитрозирования фенола с получением пара-нитрозофенола, представляющую собой одновременную подачу и смешение в реакторе водного раствора фенола, водного раствора нитрита натрия, водного раствора серной кислоты;

b) перемешивание реакционной массы полученной на стадии а) в реакторе с получением суспензии из смеси пара-нитрозофенола и кристаллического сульфата натрия;

с) отделение твёрдого осадка смеси пара-нитрозофенола и кристаллического сульфата натрия путём выведения реакционной массы из реактора в нутч-фильтр;

d) приготовление раствора пара-нитрозофенола в водном аммиаке с одновременным отделением нерастворимого осадка сульфата натрия с помощью нутч-фильтра;

e) стадию восстановления полученного пара-нитрозофенола с образованием пара-аминофенола путём одновременной подачи раствора пара-нитрозофенола со стадии d) и водного раствора сульфида аммония;

f) после полного добавления реакционных растворов на стадии e) вакуумирование реакционной смеси до полного удаления аммиака;

g) снятие вакуума и охлаждение реакционной смеси;

h) выведение реакционной смеси из реактора в нутч-фильтр;

i) отделение твердого пара-аминофенола на фильтре и промывка его водой;

j) выгрузка пара-аминофенола из нутч-фильтра и его сушка с получением готового продукта.

Таким образом, было установлено, что синтез пара-аминофенола двухстадийным методом из фенола путём нитрозирования и восстановления представляется наиболее эффективным (последовательность А). Следует более подробно рассмотреть синтетические методы, которые используются для осуществления отдельных стадий в данной последовательности.

Получение пара-нитрозофенола

Для получения пара-нитрозофенола из фенола используют реакцию нитрозирования. В качестве нитрозирующих реагентов в научной литературе описано использование растворов азотистой кислоты, нитритов, нитрозилсульфат, оксидов азота II, III, IV. Исходная нитрозирующая смесь может быть получена различными способами, например, до проведения реакции нитрозирования и прибавления фенола, путём смешения серной кислоты и нитрита натрия при пониженной температуре.

Согласно конкретному варианту выполнения настоящего изобретения фенол в реактор для нитрозирования подается в жидком виде, в виде расплава или водных растворов с массовой долей фенола от 60 до 90%. Серную кислоту и нитрит натрия подают также в виде водных растворов. Важно отметить, что важную роль играет порядок прибавления реагентов. При несоблюдении последовательности прибавления реагентов реакция нитрозирования может протекать не селективно, с образованием большого количества смол из-за нестабильности нитрозирующего раствора и перегрева в реакционной массе.

Получение пара-аминофенола по реакции восстановления

Восстановление пара-нитрозофенола приводит к продукту высокого качества и протекает сравнительно легко. Описан целый ряд синтетических методов для проведения данного превращения: каталитическое гидрирование водородом, восстановление электролитическим способом, восстановление металлами в кислой среде и «сульфидный» метод.

В качестве реагентов для «сульфидного» метода могут использоваться сульфиды и полисульфиды натрия или аммония, сероводород, диоксид серы, дитионит, бисульфит или метабисульфит натрия. Применение сульфидов имеет ряд преимуществ: дешевизна реагентов, простота утилизация отходов, технически не сложное выделение продукта, также не требуется специального оборудования.

В уровне техники описаны различные варианты восстановления пара-нитрофенола: реакция натриевой соли пара-нитрофенола с 43% водным раствором гидросульфида натрия (см. патент US377256); по реакции с тиосульфатом аммония (см. патентную заявку CN103772217A).

Описана процедура восстановления пара-нитрозофенола гидросульфидом натрия в щелочной среде, при этом реакция протекает при 40-50°С всего за 15 минут (см. патент US3223727). Для нейтрализации и выделения продукта в данном процессе используется диоксид серы.

Пара-нитрозофенол может быть восстановлен действием 10% раствора сульфида натрия при 45-48°С (см.патентную заявку CN104356007A).

Так же аналогичная реакция пара-нитрозофенола протекает с сульфидом натрия в щелочной среде (pH 8.8-10.2), пара-аминофенол высаживают из реакционной смеси с помощью сульфата аммония, причём полученный пара-аминофенол дополнительно не очищают и сразу используют в дальнейших превращениях (см. патент PL54012B1).

В случае с восстановлением нитро- и нитрозофенолов удобно проводить восстановление в среде водного аммиака действием сероводорода (Препаративная органическая химия. Под общей редакцией Вульфсона Н.С., М. Госхимиздат 1959, стр. 517).

Остальные синтетические методы восстановления нитроароматических соединений, такие как: реакция с двухлористым оловом в соляной кислоте; восстановление тетрагидридоборатом натрия в спирте; восстановление гидразин гидратом в изопропиловом спирте на никеле Ренея - не рассматривались из-за их применимости исключительно для лабораторных синтезов, дороговизны и невозможности эффективно масштабировать до загрузок реагентов в несколько килограмм.

Пара-нитрозофенол в свою очередь может быть получен с высоким выходом и селективностью напрямую из фенола, однако обладает меньшей химической стабильностью, что предъявляет особые требования для осуществления процесса его восстановления: должны быть обеспечены достаточно мягкие условия процесса, чтобы исключить образование побочных продуктов и как следствие гарантировать необходимую чистоту конечного продукта. Поэтому при обнаружении такого способа восстановления общий синтетический подход, основанный на нитрозировании фенола и восстановлении пара-нитрозофенола до пара-аминофенола становится существенно более выгодным в силу возрастающего общего выхода конечного продукта.

Авторам изобретения удалось обнаружить способ восстановления пара-нитрозофенола, отвечающий необходимым требованиям.

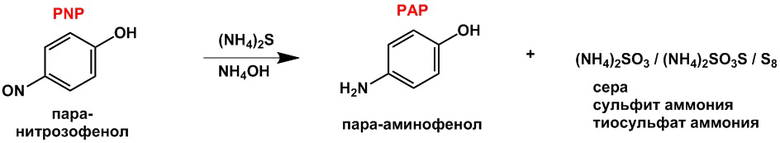

Согласно конкретному варианту осуществления настоящего изобретения была использована реакция восстановления пара-нитрозофенола сульфидом аммония.

Предложенный способ, согласно изобретению, основан на нитрозировании фенола смесью водных растворов нитрита натрия и серной кислоты и восстановлении пара-нитрозофенола путем его взаимодействия с водным раствором сульфида аммония до получения пара-аминофенола.

Таким образом, заявленные, согласно настоящему изобретению, способ и установка для его осуществления позволяют получить следующие преимущества:

• весь процесс проводят в полу-периодическом режиме, т.е. обе стадии (нитрозирования и восстановления) проводят одновременно, все аппараты в заявленной установке работают без простоев;

• пара-нитрозофенол является сравнительно нестабильным соединением, а заявленный двухстадийный процесс позволяет после получения свежей партии пара-нитрозофенола сразу же вводить её в следующую реакцию восстановления, что не позволяет пара-нитрозофенолу деградировать, снижает количество смол, и повышает общий выход продукта;

• возможно введение в реакцию восстановления влажного пара-нитрозофенола. Влажный пара-нитрозофенол обладает большей химической стабильностью. Т.к. тщательная сушка полупродукта (пара-нитрозофенола) не требуется, то сокращается общее время процесса;

• повторное использование маточного реакционного раствора на первой стадии (нитрозирование) в последующих производственных циклах снижает количество жидких отходов на первой стадии не менее чем в три раза;

• при восстановлении пара-нитрозофенола сульфидом аммония получается слабо окрашенный кристаллический пара-аминофенол, так как восстановительная сульфидная среда эффективно препятствует образованию окрашенных примесей;

• пара-аминофенол получают в стабильной форме, поэтому при дальнейшей сушке, транспортировке и хранении такой продукт не деградирует, т.к. сульфидная среда выполняет роль антиоксиданта и консерванта;

• в ходе реакции в качестве жидких сливов образуется комплексная аммонийно-полисульфитная смесь, которая может использоваться в качестве исходного сырья для производства серных удобрений;

• целевой пара-аминофенол выделяется из реакционной смеси в кристаллическом виде с чистотой >98%.

Подробное описание сущности заявленного изобретения

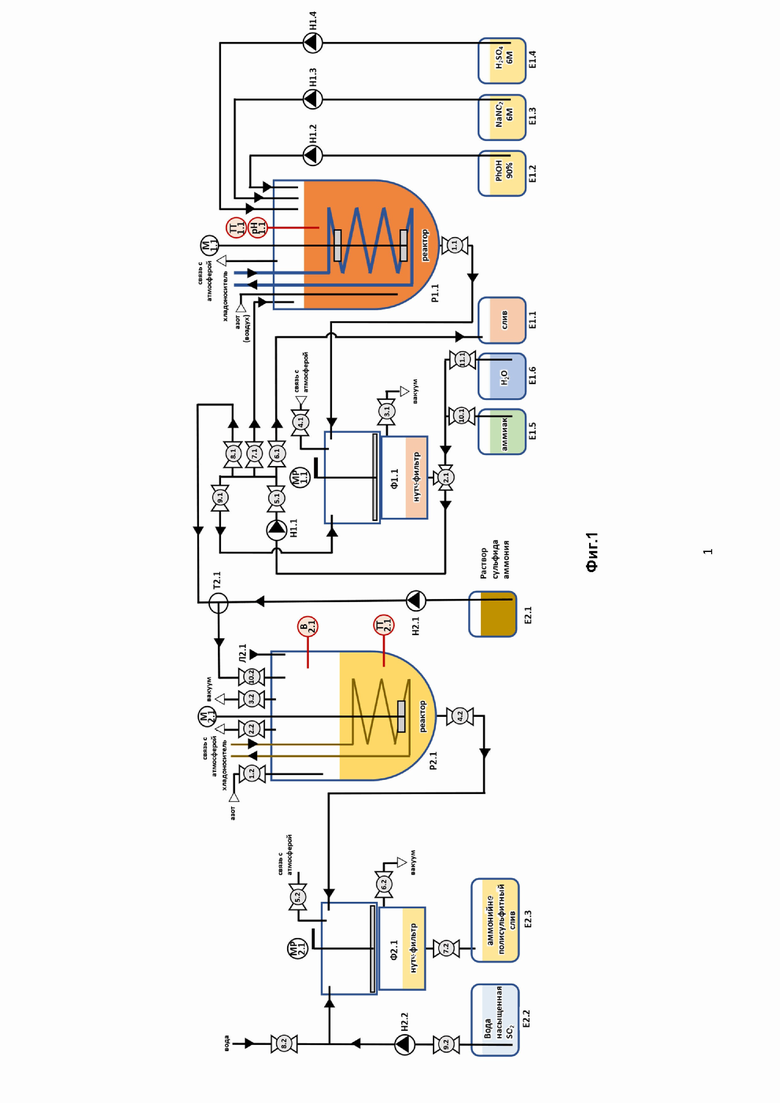

Представленное ниже подробное описание сущности заявленного способа наглядно продемонстрировано на общей технологической схеме установки по полу-периодическому синтезу пара-аминофенола из фенола двухстадийным методом (Фиг. 1).

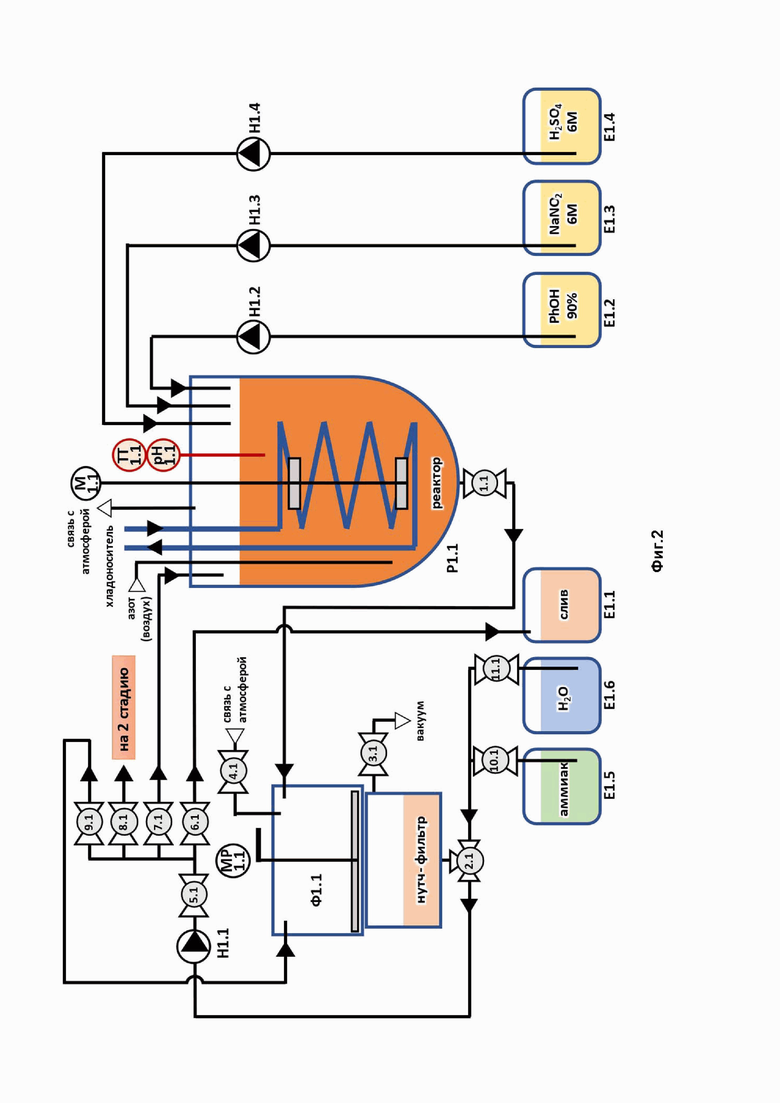

Синтез пара-аминофенола из фенола проводится в две химические стадии: нитрозирования, с получением пара-нитрозофенола; и последующим восстановлением пара-нитрозофенола в пара-аминофенол. В связи с этим в установке можно выделить две технологические части для проведения каждого из химических превращений (Фиг.2 и Фиг.3).

Согласно одному из предпочтительных вариантов выполнения заявленного способа, не ограничиваясь приведенными условиями осуществления, проводят следующее:

на стадии а) смешивают 85-95 % масс. водный раствор фенола, 6M водный раствор нитрита натрия, 6M водный раствор серной кислоты с соотношением потоков, соответствующим мольному отношению фенола к NaNO2 и H2SO4 как 1 : 1,5 - 1,6 : 0,75 - 0,8;

на стадии b) перемешивание в реакторе проводят при температуре 2 - 4°С, при этом на стадии е) соотношение потоков, соответствующее мольному отношению пара-нитрозофенола к (NH4)2S составляет от 1 : 1,5 до 1 : 2,5;

стадию е) проводят в реакторе с инертной атмосферой при перемешивании и принудительном поддержании температуры в диапазоне от 40 до 50°С;

на стадии f) вакуумирование реакционной смеси до полного удаления аммиака проводят при принудительном поддержании температуры в диапазоне от 40 до 50°С;

на стадии g) охлаждение реакционной смеси проводят до 18 - 20°С;

на стадии j) сушку пара-аминофенола проводят при температуре не выше 55°С;

способ проводят в полу-периодическом режиме, одновременно осуществляя стадии а) и е), максимально используя все химические аппараты, последовательно передавая все полупродукты по технологической цепочке.

перед началом смешения реакционных растворов на стадии а), реактор заполняют чистой водой;

перед началом смешения реакционных растворов на стадии а), реактор заполняют обедненным кислым маточным раствором, полученным на стадии c);

на стадии d) раствор готовят из влажного пара-нитрозофенола и 25 %-ного по массе водного раствора аммиака непосредственно в нутч-фильтре;

на стадии e) раствор содержит от 15 до 25 % масс. сульфида аммония;

на стадии e) раствор сульфида аммония дополнительно содержит от 5 до 15 % масс. гидроксида аммония;

на стадии f) отгонку избыточного аммиака проводят при давлении 250 мм рт.ст. и температуре 40-50°С;

на стадии i) дополнительно осуществляют промывку дистиллированной водой, слабо насыщенной SO2;

полученные на стадии i) жидкие сливы представляют собой комплексную аммонийно-полисульфитную смесь, которую направляют в качестве исходного сырья на производство серосодержащих удобрений.

Представленное далее подробное описание способа для наглядности дается со ссылкой на показанный на Фиг.1, Фиг.2, Фиг.3 конкретный вариант реализации установки, однако никоим образом не ограничивается аппаратной реализацией заявленного в изобретении способа.

Краткое описание чертежей

Фиг.1 представляет собой общую технологическую схему установки, которая отражает суть предложенного способа двухстадийного получения пара-аминофенола из фенола, а также принцип и порядок работы установки и ее отдельные конструктивные особенности;

Фиг.2 представляет собой технологическую схему установки для проведения реакции нитрозирования фенола;

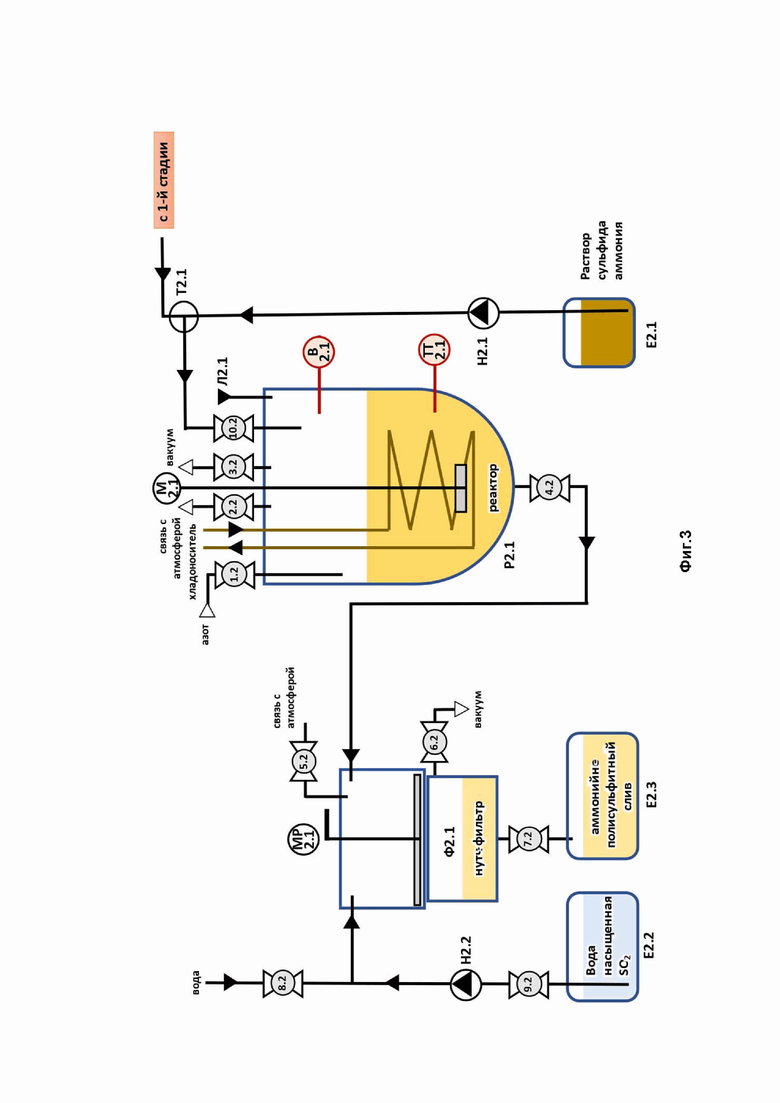

Фиг.3 представляет собой технологическую схему установки для проведения реакции восстановления пара-нитрозофенола в пара-аминофенол;

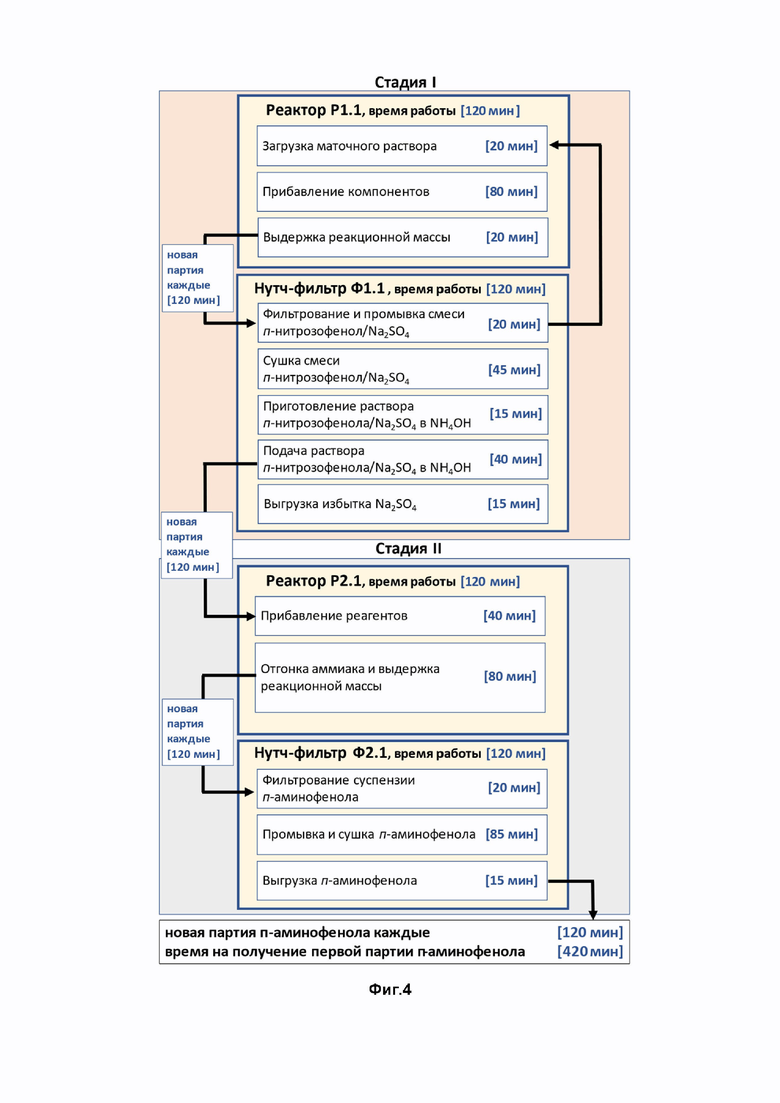

Фиг.4 представляет собой блок-схему, отображающую общий график работы установки и последовательность операций с временными затратами.

Условные обозначения:

Р1.1 - реактор для нитрозирования фенола;

Ф1.1 - нутч-фильтр для отделения пара-нитрозофенола;

М1.1 - механическая мешалка;

МР1.1 - мешалка с ручным приводом для ворошения осадка в нутч-фильтре Ф1.1;

Н1.1 - перистальтический насос для подачи жидкостей и растворов в распределительную гребенку;

Н1.2 - перистальтический насос для подачи раствора фенола;

Н1.3 - перистальтический насос для подачи раствора нитрита натрия;

Н1.4 - перистальтический насос для подачи раствора серной кислоты, работает по сигналу с датчика pH1.1;

E1.1 - емкость для слива или хранения избыточного маточного раствора и промывных вод;

Е1.2 - емкость для хранения 90% водного раствора фенола;

Е1.3 - емкость для хранения 6М водного раствора нитрита натрия;

Е1.4 - емкость для хранения 6М водного раствора серной кислоты;

Е1.5 - емкость для хранения 25% водного аммиака;

Е1.6 - емкость для хранения чистой воды;

ТТ1.1 - датчик температуры реактора (регулировка заданной температуры, связан с охлаждающим змеевиком реактора);

pH1.1 - датчик pH реактора (регулировка заданной кислотности, связан с насосом Н1.4, подающим раствор серной кислоты, отключает подачу, если показания датчика ниже заданного уровня pH = 2). Выполнен в одном корпусе с датчиком температуры ТТ1.1;

1.1 - кран полного слива содержимого реактора в нутч-фильтр Ф1.1 (исходное положение - закрыт);

2.1 - трехходовой Т-образный кран для переключения слива из нутч-фильтра Ф1.1 и входа в распределительную гребенку (исходное положение - соединяет только нутч-фильтр с распределительной гребенкой);

3.1 - кран откачки воздуха из нижней камеры нутч-фильтра Ф1.1 (исходное положение - закрыт);

4.1 - кран связи с атмосферой верхней камеры нутч-фильтра Ф1.1 (исходное положение - открыт);

5.1 - кран отключения потока перед распределительной гребенкой (исходное положение - открыт);

6.1 - кран слива маточного раствора или промывных вод при обслуживании установки (исходное положение - закрыт);

7.1 - кран слива маточного раствора обратно в реактор Р1.1 для проведения следующего синтетического цикла или промывки реактора (исходное положение - открыт);

8.1 - кран слива маточного раствора в установку для второй стадии (исходное положение - закрыт);

9.1 - кран слива маточного раствора в нутч-фильтр Ф1.1 для промывки осадка (исходное положение - закрыт);

10.1 - кран подачи 25%-ого водного раствора аммиака (исходное положение - закрыт);

11.1 - кран подачи чистой воды для промывки (исходное положение - закрыт);

Р2.1 - реактор для проведения восстановления пара-нитрозофенола;

Ф2.1 - нутч-фильтр для отделения и промывки твёрдого осадка пара-аминофенола;

Т2.1 - Т-образный жидкостной смеситель;

Л2.1 - люк загрузочный в крышке реактора Р2.1 для обслуживания (промывки) реактора;

М2.1 - механическая мешалка;

МР2.1 - мешалка с ручным приводом для ворошения осадка в нутч-фильтре Ф2.1;

Н2.1 - перистальтический насос для подачи раствора сульфида аммония в реактор Р2.1;

Н2.2 - перистальтический насос для подачи воды насыщенной SO2 в нутч-фильтр Ф2.1 для промывки осадка;

E2.1 - емкость для хранения сульфида аммония;

E2.2 - емкость для хранения воды насыщенной SO2 для промывки;

E2.3 - емкость для хранения полисульфитных сливов;

ТТ2.1 - датчик температуры реактора (регулировка заданной температуры, связан с охлаждающим змеевиком реактора);

В2.1 -вакууметр;

1.2 - кран подачи газа для создания инертной атмосферы в реактор Р2.1 (исходное положение - открыт);

2.2 - кран подключения к внешней атмосфере реактора Р2.1 (исходное положение - открыт);

3.2 - кран подключения реактора Р2.1 к вакуумной системе (исходное положение - закрыт);

4.2 - кран слива реакционной массы из реактора Р2.1 в нутч-фильтр Ф2.1 (исходное положение - закрыт);

5.2 - кран подключения к внешней атмосфере нутч-фильтра Ф2.1 (исходное положение - открыт);

6.2 - кран подключения нутч-фильтра Ф2.1 к вакуумной системе (исходное положение - закрыт);

7.2 - кран слива фильтрата из нутч-фильтра Ф2.1 (исходное положение - закрыт);

8.2 - запорный кран на линии подачи чистой воды на промывку в нутч-фильтр Ф2.1 (исходное положение - закрыт) ;

9.2 - запорный кран на линии подачи воды, насыщенной SO2 в нутч-фильтр Ф2.1 для промывки осадка (исходное положение - закрыт);

10.2 - запорный кран на линии подачи смеси реакционных растворов (исходное положение - закрыт).

Далее более подробно рассмотрен общий порядок работы установки для синтеза пара-аминофенола и способ одновременного использования всех её технологических частей в полу-периодическом режиме.

Общий порядок работы установки для синтеза пара-аминофенола из фенола двухстадийным способом

Согласно основному аспекту настоящего изобретения установка для получения пара-аминофенола из фенола двухстадийным способом включает установку для проведения реакции нитрозирования фенола и установку для проведения реакции восстановления пара-нитрозофенола в пара-аминофенол.

Заявленный двухстадийный технологический процесс проводят в полу-периодическом режиме, при этом обе стадии - нитрозирования и восстановления проводят одновременно, причем процессы взаимно гармонизированы, а все аппараты работают без простоев.

Общая последовательность стадий с временными затратами представлена на Фиг. 4. После завершения текущей операции сырьё из каждого аппарата передаётся далее по технологической цепочке, а освободившийся аппарат принимает новую партию сырья для работы.

Каждая химическая стадия реализуется с помощью двух аппаратов: реактора для непосредственного проведения химического превращения, и нутч-фильтра для отделения твёрдого продукта. Причём нутч-фильтр Ф1.1 используется также для приготовления реакционного раствора для второй стадии. В этом случае реакционный раствор находится в нижней накопительной части нутч-фильтра и может дозироваться в реактор Р2.1. Одновременно с этим из верхней части нутч-фильтра с фильтрующей мембраны возможно удалить не растворившийся избыток сульфата натрия.

При начальном запуске установки до выхода первой партии готового пара-аминофенола требуется 420 мин (из последовательности операций при первом запуске исключается стадия фильтрования и перезагрузка оборотного маточного раствора в реактор Р1.1). При этом, к моменту получения готовой партии №1 пара-аминофенолав установке будут находиться в работе ещё три партии сырья на разных стадиях технологического процесса: в реакторе Р2.1 завершится синтез (вторая химическая стадия) и партия №2 будет готова к перегрузке в нутч-фильтр Ф2.1 для фильтрования, промывки и сушки; партия №3 будет находиться в нижней части нутч-фильтра Ф1.1 в виде приготовленного раствора в аммиаке; партия №4 будет находиться в процессе синтеза (первая химическая стадия) в реакторе Р1.1 уже 60 мин. Таким образом, после выхода установки на режим каждые 120 мин будет отгружаться новая партия готового продукта.

Далее изобретение более подробно поясняется с помощью примеров осуществления, которые не ограничивают объем данного изобретения.

Пример осуществления

Согласно конкретному варианту осуществления настоящего изобретения отдельно проиллюстрирован порядок работы каждой из технологических стадий установки. Представлены конкретные технологические параметры процесса осуществления, в частности температура, концентрация, скорости потоков.

Установка для синтеза пара-нитрозофенола (Фиг.2), стадия 1 способа

Установка для синтеза пара-нитрозофенола включает в себя реактор Р1.1 для нитрозирования фенола, который снабжён охлаждающим элементом (змеевик с хладоносителем), механической лопастной многорядной мешалкой М1.1. Измерение температуры осуществляется термопарой ТТ1.1, охлаждение реактора регулируется согласно её показаниям. Кислотность среды контролируется pH-метром pH1.1, который связан с насосом Н1.4, подающим раствор серной кислоты.

В начале работы, при первом запуске установки реактор Р1.1 заполняют 10 л чистой воды. Подготавливают ёмкости Е1.2 - Е1.4, заполняют необходимое количество реагентов. Перед началом добавления реагентов воду в реакторе охлаждают до 3°C.

Растворы фенола и нитрита натрия подают в реактор одновременно с помощью насосов Н1.2 и Н1.3, а раствор серной кислоты подают насосом Н1.4 согласно данным от датчика кислотности среды pH1.1 при значении кислотности выше 3. Температура в реакторе поддерживают в диапазоне от 2 до 4°C. На протяжении всего синтеза в реактор подают ток азота (воздуха), для удаления избыточных окислов азота. На выходе газовой линии (связь с атмосферой реактора Р1.1) при необходимости предусмотрено устройство для улавливания и нейтрализации вредных газообразных выбросов (скруббер, на чертеже не показан).

Время добавления реактивов составляет 80 минут, после чего реакционную массу перемешивают ещё 20 минут для полного прохождения реакции. В процессе реакции образуется суспензия из смеси пара-нитрозофенола и кристаллического сульфата натрия.

Нутч-фильтр Ф1.1 снабжён пористой кислотостойкой полипропиленовой мембраной с размером пор 10 мкм и ручной мешалкой для ворошения осадка в верхней части фильтра (МР1.1). Нутч-фильтр снабжён герметичной крышкой, что при необходимости позволяет изолировать верхнюю часть и производить сушку осадка в вакууме. После завершения реакции открывают кран 1.1, реакционная смесь самотёком переносится в нутч-фильтр Ф1.1. Для старта фильтрования открывают кран 3.1, связывающий нижнюю часть нутч-фильтра с вакуумной линией. В это время чистый фильтрат с помощью насоса Н1.1 через распределительную гребенку возвращается в реактор Р1.1 до объема не более 20 л в реакторе (кран 2.1 - открыт в положении сверху-налево; краны 5.1, 7.1 - открыты, краны 6.1, 8.1, 9.1 - закрыты). Избыточный маточный профильтрованный раствор сливают в ёмкость Е1.1 с помощью насоса Н1.1 через распределительную гребенку (кран 2.1- открыт в положении сверху-налево; краны 5.1, 6.1- открыты, краны 7.1, 8.1, 9.1 - закрыты).

После окончания фильтрации (20 мин) в реакторе Р1.1начинается новый синтетический цикл добавления реагентов.

Осадок на фильтре промывают несколькими порциями чистой холодной воды (общий объем - 3л), для удаления остаточного кислого нитрозирующего раствора. В процессе промывок осадок перемешивается с помощью ручной мешалки МР1.1. Промывную воду подают в нутч-фильтр Ф1.1 из ёмкости Е1.6 с помощью насоса Н1.1 через распределительную гребенку (кран 2.1- открыт в положении справа-налево; краны 11.1, 5.1, 9.1- открыты, краны 10.1, 6.1, 7.1, 8.1- закрыты). Промывные воды для дальнейшей утилизации переносят в ёмкость Е1.1 из нижней части нутч-фильтра Ф1.1 с помощью насоса Н1.1 через распределительную гребенку (кран 2.1- открыт в положении сверху-налево; краны 5.1,6.1 - открыты, краны 7.1, 8.1, 9.1 - закрыты). Таким образом на нутч-фильтре остаётся промытый отжатый осадок смеси пара-нитрозофенола и сульфата натрия влажностью ~60%. Для снижения влажности осадка до ~35-40% производят дополнительную сушку осадка в вакууме (кран 3.1- открыт; краны 1.1, 2.1, 4.1, 9.1 - закрыты).

На следующей технологической стадии пара-нитрозофенол используют в виде раствора в 25%-ом водном растворе аммиака. Такой раствор готовят непосредственно в нутч-фильтре Ф1.1 с использованием возможностей рециркуляции жидкости через распределительную гребёнку. Для этого в нутч-фильтр Ф1.1 из ёмкости Е1.5 с помощью насоса Н1.1 через распределительную гребенку подают ~4 л 25% водного аммиака (кран 2.1 - открыт в положении справа-налево; краны 10.1, 5.1, 9.1 - открыты; краны 11.1, 6.1, 7.1, 8.1 - закрыты). После подачи необходимого количества аммиака в нутч-фильтр для эффективной отмывки пара-нитрозофенола от избытка сульфата натрия производят рециркуляцию раствора сквозь осадок. Кислый по своей природе, пара-нитрозофенол легко образует аммонийную соль, тогда как сульфат натрия малорастворим в водном аммиаке, и унос его в раствор является минимальным. Данную операцию производят с помощью насоса Н1.1 через распределительную гребенку (кран 2.1 - открыт в положении сверху-налево; краны 3.1, 5.1, 9.1 - открыты; краны 6.1, 7.1, 8.1 - закрыты). Таким образом получают гомогенный раствор пара-нитрозофенола (1413 г в пересчёте на чистый сухой вес, допускается использование влажного пара-нитрозофенола для приготовления раствора) в 25% водном аммиаке (3950 г).

После этого приготовленный раствор пара-нитрозофенола в 25%-ом водном растворе аммиака подают из нижней части нутч-фильтра Ф1.1 на вторую стадию в реактор Р2.1 с заданной скоростью для проведения реакции восстановления. Данную операцию производят с помощью насоса Н1.1 через распределительную гребенку (кран 2.1 - открыт в положении сверху-налево; краны 5.1, 8.1, 10.2 - открыты; краны 3.1, 6.1, 7.1, 9.1 - закрыты).

После полного удаления раствора пара-нитрозофенола в нутч-фильтре Ф1.1 остаётся минимальное количество не растворившегося избытка сульфата натрия. Его можно выгрузить из фильтра Ф1.1 через верхнюю крышку для утилизации, как твёрдые отходы. Также остаток сульфата натрия можно растворить в избытке горячей воды и перенести в ёмкость Е1.1 для дальнейшей утилизации. Данная процедура выполняется с помощью насоса Н1.1 через распределительную гребенку (кран 2.1- открыт в положении сверху-налево; краны 5.1, 6.1 - открыты, краны 7.1, 8.1, 9.1 - закрыты).

Рабочие режимы, параметры и потоки

Температура

(если не указано, то рабочая температура комнатная)

Насосы и потоки

Установка для синтеза пара-аминофенола (Фиг.3), стадия 2 способа

Реакцию восстановления пара-нитрозофенола проводят в реакторе Р2.1. Перед началом синтеза обеспечивают достаточное количество реагента в ёмкости Е2.1, в которой находится водный раствор сульфида аммония (20% (NH4)2S + 9.5% NH4OH). Насосом Н2.1 подают сульфид аммония из ёмкости Е2.1, насосом Н1.1 подают раствор пара-нитрозофенола в 25%-ом водномрастворе аммиака из нижней части нутч-фильтра Ф1.1 - данную операцию производят через распределительную гребенку (кран 2.1 - открыт в положении сверху-налево; краны 5.1, 8.1, 10.2 - открыты; краны 3.1, 6.1, 7.1, 9.1 - закрыты).

Подача реакционных растворов в реактор Р2.1 насосами Н2.1 и Н1.1 производится одновременно через Т-образный смеситель Т2.1. Скорость подачи выбирается из расчёта 2,03 эквивалента сульфида аммония к пара-нитрозофенолу. В реакторе Р2.1 для змеевика должны быть предусмотрены оба режима работы: как нагрева, так и охлаждения. Перед началом подачи реакционных растворов в реактор Р2.1 подают слабый ток инертного газа через кран 1.2. Полученная смесь из смесителя T2.1 поступает в реактор Р2.1, где поддерживается температура 42-45°С (контроль за ходом реакции осуществляется термопарой ТТ2.1). Так как реакция проходит с разогревом, змеевик с теплоносителем в реакторе Р2.1 на данном этапе процесса работает в режиме охлаждения.

Примерно через 37 минут подачи растворов оба реакционных раствора были израсходованы. С этого момента для отгонки из реакционной смеси избыточного аммиака прекращают подачу инертного газа в реактор с помощью крана 1.2, реактор отключают от сообщения с внешней атмосферой кранами 2.2 и 10.2, и подключают к вакуумной системе через кран 3.2. Отгонку проводят при давлении ~250 мм.р.ст. (контроль по вакуумметру В2.1) и температуре 40-50°С (контроль по термопаре ТТ2.1). Отгонка избыточного аммиака сопровождается охлаждением реакционной смеси, поэтому змеевик с теплоносителем в реакторе Р2.1 на данном этапе работает в режиме нагрева. Отгонку проводят 80 мин, постепенный рост температуры в реакторе указывает на завершение отгонки.

Реактор отключают от вакуумной системы краном 3.2, восстанавливают связь с внешней атмосферой краном 2.2, и охлаждают реакционную массу до 18°С (контроль термопарой ТТ2.1). В реакторе наблюдается обильное выпадение осадка.

Реакционную смесь полностью сливают из реактора Р2.1 в нутч-фильтр Ф2.1 открытием крана 4.2. Подключают нижнюю часть нутч-фильтра к вакуумной системе краном 6.2, отфильтровывают и отжимают на фильтре осадок пара-аминофенола. Отключают нутч-фильтр от вакуумной системы краном 6.2, открытием крана 8.2 подают 1,5 л чистой воды и промывают осадок пара-аминофенола в фильтре, используя ручную мешалку МР2.1, подключают вакуум и отсасывают промывную фазу. Процедуру повторяют. Насосом Н2.2 из ёмкости Е2.2 в нутч-фильтр подают 1,5 л дистиллированной воды, слабо насыщенной SO2, для дополнительной промывки, осветления и стабилизации полученного пара-аминофенола. Осадок на фильтре отжимают, открытием крана 7.2 объединённый фильтрат сливают из нижней части нутч-фильтра в ёмкость E2.3 для хранения и дальнейшей переработки. Полученные жидкие сливы представляют собой комплексную аммонийно-полисульфитную смесь, которая может быть использована в качестве исходного сырья для производства серных удобрений.

Осадок сырого пара-аминофенола с влажностью около 60% выгружают из нутч-фильтра и сушат любым мягким методом сушки при температуре не выше 55°С. Получают твёрдый пара-аминофенол чистоты >98% (1045 г, выход 82% от теоретического).

Рабочие режимы, параметры и потоки

Температура

Насосы и потоки

Таким образом, как можно видеть из представленных примеров осуществления, заявленный способ согласно изобретению приводит к получению экономически значимого продукта пара-аминофенола с высокими показателями чистоты и выхода с использованием простых в исполнении двух основных стадий, осуществляемых на предлагаемой согласно изобретению установке синтеза пара-аминофенолана стандартных химических аппаратах, подходящих для дальнейшего промышленного масштабирования, при этом количество выводимых жидких отходов сведено практически к минимуму. Способ позволяет получить стабильный и чистый пара-аминофенол без дополнительных стадий очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА ИЗ ФЕНОЛА | 2023 |

|

RU2814270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРА-АМИНОФЕНОЛА ВОССТАНОВЛЕНИЕМ ПАРА-НИТРОЗОФЕНОЛА СУЛЬФИДОМ АММОНИЯ | 2023 |

|

RU2797410C1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА ИЗ ПАРА-НИТРОЗОФЕНОЛА И/ИЛИ ПАРА-НИТРОФЕНОЛА В СРЕДЕ УКСУСНОЙ КИСЛОТЫ | 2023 |

|

RU2818763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРА-АМИНОФЕНОЛА И АЦЕТАТА ЦИНКА ПОСРЕДСТВОМ ВОССТАНОВЛЕНИЯ ПАРА-НИТРОЗОФЕНОЛА МЕТАЛЛИЧЕСКИМ ЦИНКОМ В СРЕДЕ УКСУСНОЙ КИСЛОТЫ | 2023 |

|

RU2798466C1 |

| СПОСОБ И УСТАНОВКА НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПАРА-АМИНОФЕНОЛА ВОССТАНОВЛЕНИЕМ ПАРА-НИТРОЗОФЕНОЛА СУЛЬФИДОМ АММОНИЯ | 2023 |

|

RU2823871C1 |

| СПОСОБ ПОЛУЧЕНИЯ п-АМИНОФЕНОЛА И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ п-АМИНОФЕНОЛА ЭТИМ СПОСОБОМ | 2023 |

|

RU2822065C1 |

| СПОСОБ СИНТЕЗА п-НИТРОЗОФЕНОЛА И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ п-НИТРОЗОФЕНОЛА ЭТИМ СПОСОБОМ | 2023 |

|

RU2813692C1 |

| УСТАНОВКА ДЛЯ НИТРОЗИРОВАНИЯ ФЕНОЛА | 2024 |

|

RU2834723C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОФЕНОЛОВ | 1994 |

|

RU2105754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА | 2011 |

|

RU2461543C1 |

Изобретение относится к области химической технологии, в частности к способу получения пара-аминофенола из фенола посредством последовательного нитрозирования и восстановления. Способ содержит стадии a)-j). Стадия a) нитрозирования фенола с получением пара-нитрозофенола представляет собой одновременную подачу и смешение в реакторе водного раствора фенола, водного раствора нитрита натрия, водного раствора серной кислоты. На стадии b) реакционную массу, полученную на стадии а), перемешивают в реакторе с получением суспензии из смеси пара-нитрозофенола и кристаллического сульфата натрия. На стадии с) отделяют твёрдый осадок смеси пара-нитрозофенола и кристаллического сульфата натрия путём выведения реакционной массы из реактора в нутч-фильтр. На стадии d) готовят раствор пара-нитрозофенола в водном аммиаке с одновременным отделением нерастворимого осадка сульфата натрия с помощью нутч-фильтра. На стадии e) осуществляют восстановление полученного пара-нитрозофенола с образованием пара-аминофенола путём одновременной подачи раствора пара-нитрозофенола со стадии d) и водного раствора сульфида аммония. На стадии f) после полного добавления реакционных растворов на стадии e) производят вакуумирование реакционной смеси до полного удаления аммиака. На стадии g) снимают вакуум и охлаждают реакционную смесь. На стадии h) реакционную смесь выводят из реактора в нутч-фильтр. На стадии i) осуществляют отделение твердого пара-аминофенола на фильтре и промывают его водой. На стадии j) пара-аминофенол выгружают из нутч-фильтра и сушат с получением готового продукта. Изобретение относится также к установке для получения пара-аминофенола указанным способом. Технический результат заключается в получении пара-аминофенола с высокими выходом и чистотой без дополнительных стадий очистки. 2 н. и 19 з.п. ф-лы, 4 ил., 1 пр.

1. Способ получения пара-аминофенола из фенола посредством последовательного нитрозирования и восстановления, содержащий следующие стадии:

a) стадию нитрозирования фенола с получением пара-нитрозофенола, представляющую собой одновременную подачу и смешение в реакторе водного раствора фенола, водного раствора нитрита натрия, водного раствора серной кислоты;

b) перемешивание реакционной массы, полученной на стадии а), в реакторе с получением суспензии из смеси пара-нитрозофенола и кристаллического сульфата натрия;

с) отделение твёрдого осадка смеси пара-нитрозофенола и кристаллического сульфата натрия путём выведения реакционной массы из реактора в нутч-фильтр;

d) приготовление раствора пара-нитрозофенола в водном аммиаке с одновременным отделением нерастворимого осадка сульфата натрия с помощью нутч-фильтра;

e) стадию восстановления полученного пара-нитрозофенола с образованием пара-аминофенола путём одновременной подачи раствора пара-нитрозофенола со стадии d) и водного раствора сульфида аммония;

f) после полного добавления реакционных растворов на стадии e) вакуумирование реакционной смеси до полного удаления аммиака;

g) снятие вакуума и охлаждение реакционной смеси;

h) выведение реакционной смеси из реактора в нутч-фильтр;

i) отделение твердого пара-аминофенола на фильтре и промывка его водой;

j) выгрузка пара-аминофенола из нутч-фильтра и его сушка с получением готового продукта.

2. Способ по п. 1, отличающийся тем, что на стадии а) смешивают 85-95 мас.% водный раствор фенола, 6M водный раствор нитрита натрия, 6M водный раствор серной кислоты с соотношением потоков, соответствующим мольному отношению фенола к NaNO2 и H2SO4 как 1 : 1,5-1,6 : 0,75-0,8.

3. Способ по п. 1, отличающийся тем, что на стадии b) перемешивание в реакторе проводят при температуре 2-4°С.

4. Способ по п. 1, отличающийся тем, что на стадии е) соотношение потоков, соответствующее мольному отношению пара-нитрозофенола к (NH4)2S составляет от 1 : 1,5 до 1 : 2,5.

5. Способ по п. 1, отличающийся тем, что стадию е) проводят в реакторе с инертной атмосферой при перемешивании и принудительном поддержании температуры в диапазоне от 40 до 50°С.

6. Способ по п. 1, отличающийся тем, что на стадии f) вакуумирование реакционной смеси до полного удаления аммиака проводят при принудительном поддержании температуры в диапазоне от 40 до 50°С.

7. Способ по п. 1, отличающийся тем, что на стадии g) охлаждение реакционной смеси проводят до 18-20°С.

8. Способ по п. 1, отличающийся тем, что на стадии j) сушку пара-аминофенола проводят при температуре не выше 55°С.

9. Способ по п. 1, отличающийся тем, что его проводят в полупериодическом режиме, одновременно осуществляя стадии а) и е), максимально используя все химические аппараты, последовательно передавая все полупродукты по технологической цепочке.

10. Способ по п. 1, отличающийся тем, что перед началом смешения реакционных растворов на стадии а) реактор заполняют чистой водой.

11. Способ по п. 1, отличающийся тем, что перед началом смешения реакционных растворов на стадии а) реактор заполняют обедненным кислым маточным раствором, полученным на стадии c).

12. Способ по п. 1, отличающийся тем, что на стадии d) раствор готовят из влажного пара-нитрозофенола и 25%-ного по массе водного раствора аммиака непосредственно в нутч-фильтре.

13. Способ по п. 1, отличающийся тем, что на стадии e) раствор содержит от 15 до 25 мас.% сульфида аммония.

14. Способ по п. 1, отличающийся тем, что на стадии e) раствор сульфида аммония дополнительно содержит от 5 до 15 мас.% гидроксида аммония.

15. Способ по п. 1, отличающийся тем, что на стадии f) отгонку избыточного аммиака проводят при давлении 250 мм.рт.ст. и температуре 40-50°С.

16. Способ по п. 1, отличающийся тем, что на стадии i) дополнительно осуществляют промывку дистиллированной водой, слабо насыщенной SO2.

17. Способ по п. 1, отличающийся тем, что полученные на стадии i) жидкие сливы представляют собой комплексную аммонийно-полисульфитную смесь, которую направляют в качестве исходного сырья на производство серосодержащих удобрений.

18. Установка для получения пара-аминофенола способом по п. 1, содержащая:

a) емкости для хранения растворов фенола, нитрита натрия и серной кислоты;

b) насосы для контролируемой подачи растворов фенола, нитрита натрия и серной кислоты в реактор для нитрозирования;

c) реактор для проведения нитрозирования фенола, оснащенный системой охлаждения, механической лопастной мешалкой, подводом газа для создания инертной атмосферы и связью с атмосферой;

d) нутч-фильтр для отделения твердой смеси пара-нитрозофенола и сульфата натрия, оснащенный пористой кислотостойкой фильтрующей мембраной, ручной мешалкой для ворошения осадка в верхней части фильтра, нижней накопительной частью для сбора рабочего раствора и подводом к вакуумной линии;

e) насос и распределительную систему из трубопроводов и запорных устройств, которая позволяет с большой вариативностью перенаправлять потоки рабочих жидкостей на стадии нитрозирования;

f) емкости для хранения водного раствора аммиака, воды для промывки осадка в нутч-фильтре и сбора жидких отходов;

g) емкости для хранения раствора сульфида аммония и дозирующего насоса;

h) Т-образный смеситель для эффективного предсмешения раствора пара-нитрозофенола и раствора сульфида аммония;

i) реактор для проведения восстановления пара-нитрозофенола, оснащенный системой нагрева и охлаждения, механической лопастной мешалкой, подводом газа для создания инертной атмосферы, связью с вакуумной системой и атмосферой;

j) нутч-фильтр для выделения твердого пара-аминофенола, оснащенный пористой фильтрующей мембраной, ручной мешалкой для ворошения осадка в верхней части фильтра, нижней накопительной частью для сбора фильтрата и подводом к вакуумной линии;

k) емкость для хранения промывной воды и подающего насоса;

l) емкость для сбора жидких сливов после стадии восстановления.

19. Установка по п. 18, отличающаяся тем, что контроль за pH в реакторе для нитрозирования фенола осуществляют pH-метром, показания которого контролируют подачу серной кислоты в реактор.

20. Установка по п. 18, отличающаяся тем, что контроль температуры в реакторе для нитрозирования фенола осуществляют термодатчиком, показания которого контролируют систему охлаждения реактора нитрозирования.

21. Установка по п. 18, отличающаяся тем, что контроль температуры в реакторе для восстановления пара-нитрозофенола осуществляют термодатчиком, показания которого контролируют систему охлаждения реактора восстановления.

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| US 3320324 A, 16.05.1967 | |||

| ПРЕПАРАТИВНАЯ ОРГАНИЧЕСКАЯ ХИМИЯ, под ред | |||

| Н.С | |||

| Вульфсона, ГХИ, Москва, 1959, стр | |||

| МАШИНА ДЛЯ НАКЛЕИВАНИЯ ЭТИКЕТОВ НА БУТЫЛКИ | 1925 |

|

SU517A1 |

| S.K | |||

| MAITY et al., Reduction of p-nitrotoluene by aqueous ammonium sulfide: Anion exchange resin as a triphasic catalyst, CHEMICAL ENGINEERING JOURNAL, 2008, 141, pp | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

Авторы

Даты

2023-08-14—Публикация

2023-03-24—Подача