Изобретение относится к способам получения алюминатов бария и может быть применено при изготовлении терморегулирующих покрытий для космических аппаратов.

В системе ВаО-Аl2О3 найдено 17 соединений различного состава и кристаллического строения. Наряду с моноалюминатом бария состава BaAl2O4 в ней существуют такие соединения как Ва3Аl2О6, BaAl12O19, Ва4Аl2O7, Ba5Al2O8, Ba10Al2O13, Ва7Аl2О10, Ва8Аl2О11, Ва2Аl2O5, Ba2Al10O17, Ba17Al3O7 и другие. Наибольший интерес из них для современной техники представляет монофазный моноалюминат бария BaAl2O4.

Основным методом получения алюминатов бария является твердофазный синтез, в котором в качестве исходных материалов используют оксиды или гидроксиды алюминия и карбонат бария. В зависимости от температурных условий, времени проведения этого процесса и соотношения исходных продуктов получают алюминаты бария различного состава и строения (Mohapatra A., Anand S., Das R.P. “Effect of barium to aluminium ratio on phases leading to barium aluminates”, Ceramics International, v.33(4), p.531-535, 2007). Поскольку моноалюминат натрия BaAl2O4 наиболее хорошо изучен и получил широкое распространение в современной технике, например, для создания люминофоров и катализаторов, то в данном изобретении анализируются преимущественно те известные способы получения алюминатов бария, в которых с наибольшим выходом получается именно моноалюминат бария. Важно отметить, что в известных способах твердофазный синтез моноалюмината бария осуществим при высоких температурах (порядка 1200-1400°С) и при длительной (более 10 часов) термообработке исходной смеси (Perier-Camby, G.Solid State lonics, v.93, p.315-320, 1997). Известно, что обычная твердофазная реакция между карбонатом бария и γ-оксидом алюминия не приводит к образованию однофазного BaAl2O4. Из стехиометрических смесей порошков очень быстро идет образование алюмината состава Ba3Al12O6 (Буш А.А., Лаптев А.Г. “Диэлектрические и пироэлектрические свойства монокристаллов BaAl2O4 ”. - Физика твердого тела, 1989, т.31(3), с.317-318). Кроме того, высокотемпературная длительная термообработка приводит к нежелательному спеканию исходных порошков. Для снижения температуры твердофазного синтеза в известных публикациях предлагается дополнительная активация процесса либо путем предварительного размола исходной смеси, например, в высокоэнергетических планетарных мельницах, либо применение различных катализаторов, например платинового катализатора (Chen G.H., “Mechanical activation of barium aluminate formation from ВаСО3-Аl2О3 mixtures”, Journal of alloys & Compounds, v.413(1-2), p.319-322, 2006). Известно получение алюминатов бария каталитическим твердофазным взаимодействием оксида бария, карбоната бария и оксида алюминия на подложке из оксида алюминия с гидротермальным процессом предподготовки сырьевой смеси парами воды при температуре 500°С и последующей термообработкой при 500-1000°С в присутствии платинового катализатора (Kim D.H., Chin Y.H.”Changes in phases in ВаО/Аl2О3 upon thermal aging and H2O treatment”, Catalysis letters, 2005, v.105(3-4), p.259-268). Однако данным способом не удается получить монофазный алюминат бария. Кроме того, все эти дополнительные стадии значительно удорожают и удлиняют процесс синтеза.

Известны способы, в которых стадии твердофазного синтеза алюминатов бария предшествует жидкофазная стадия, а именно проводится гидротермальное осаждение гидроксидов алюминия и карбоната бария. В качестве исходных продуктов в данном случае используют растворимые соединения бария и алюминия, такие как нитрат бария, ацетат бария, гидроксид бария, нитрат алюминия, алюминат натрия, алкоголяты алюминия, гидроксид алюминия. Так, например, известен способ, в котором для получения алюмината бария в качестве исходных продуктов применяют карбонат бария в смеси с водным раствором алюмината натрия, содержащим незначительные количества гидроксида алюминия (CN 1772619, C01F 7/11, 2006). Гидроксид бария в виде водного раствора и металлический алюминий или гидроксид алюминия используют в качестве исходных продуктов при получении гидрата алюмината бария в виде аморфного или кристаллического продукта, содержащего 50-65 мас.% ВаО, 30-45 мас.% Аl2О3, 0-15 мас.% H2O (JP 11130525, С04В 35/44, 1999).

В известных публикациях в научно-технической литературе описаны также способы получения алюминатов бария, включающие не только конечную стадию спекания, но и первоначальную стадию гидротермального соосаждения промежуточных продуктов, в которых в качестве исходных продуктов применяют водные растворы нитрата бария и нитрата алюминия. Так, в статье (Devabrata Mishra, S. Ahand, “Characterization of products obtained during formation of barium monoaluminate through hydrothermal precipitation-calcination route”, J. Am. Ceram. Soc., v.85 (2), p.437-43, 2002) описан двухстадийный способ получения гексагонального моноалюмината бария. Сначала из смеси водных растворов нитрата алюминия и нитрата бария в присутствии мочевины осуществляют гидротермальное осаждение при температуре 180°С промежуточных продуктов, так называемых прекурсоров, представляющих собой смесь ромбического карбоната бария и гидроксида алюминия (бемита). После этого промытую водой и высушенную реакционную массу прокаливают сначала при температуре 500-800°С, а затем при 1000-1200°С. Гексагональный моноалюминат бария в виде нанопорошка с размерами частиц 10-30 нм и удельной поверхностью порядка 30 м2/г получают только при температурах 1000-1200°С.

В другой известной публикации (M.Mohapatra, DS.M.Pattanaik, S.Anand, “Effect of barium to aluminium ratio on phases leading to barium aluminates”, Ceramics International, v.33, p.531-535, 2007), также описан способ получения алюминатов бария, по технической сущности аналогичный рассмотренному выше. Данный цитируемый способ получения алюминатов бария также включает как стадию синтеза промежуточных соединений карбоната бария и гидроксида алюминия (бемита) методом соосаждения, так и стадию их спекания. Этот известный способ, как наиболее близкий по технической сущности предлагаемому способу, выбран в качестве его прототипа. Как сказано выше, известный способ, кроме конечной стадии прокаливания, включает предварительную стадию получения алюминийсодержащих и барийсодержащих неорганических соединений. На первой стадии известного способа исходные продукты - нитрат бария и нитрат алюминия реактивной чистоты, взятые в различных молярных соотношениях (Ва:А1=1:4, 1:6, 1:8, 1:10) смешивают с мочевиной, взятой в количестве, соответствующем молярному соотношению мочевины к металлам, равному 2:1 и перемешивают до полного растворения, а далее проводят гидротермальную обработку, а именно нагревают реакционную смесь при 180°С в течение 1 часа, после чего охлаждают до комнатной температуры, промывают осадок дистиллированной водой для удаления нитрат-ионов и других растворимых примесей. Полученный комплексный прекурсор, содержащий гидроксид алюминия и карбонат бария, высушивают на воздухе при 110°С и затем прокаливают в муфельной печи. Алюминаты бария с преимущественным содержанием монофазного моноалюмината бария, как сказано в данной статье, образуются при спекании только при температурах 1200-1400°С. При 1200°С независимо от исходного соотношения компонентов образуется основная фаза BaAl2O4 с примесью фаз α-Аl2О3 и β-Al2O3, a при 1400°С получается 100%-ный ВаАl2O4. Таким образом, твердофазное получение моноалюмината бария через образование промежуточного карбоната бария даже из свежеосажденных осадков требует высоких температур и длительной термообработки, а образование ВаАl2O4 имеет место только при наличии большого избытка оксида алюминия. Из вышесказанного видно, что известный способ требует больших затрат энергии, что делает его существенно энергоемким и экономически невыгодным. Кроме того, известный способ-прототип включает дополнительно стадию гидротермальной обработки исходных растворов, и это требует дополнительного усложнения аппаратурного оформления процесса, что также удорожает процесс.

Предлагаемое изобретение направлено на усовершенствование известных способов синтеза алюминатов бария, целью которого является разработка менее энергоемкого и менее длительного процесса, обеспечивающего получение как монофазного моноалюмината бария, так и смеси алюминатов бария, пригодных к использованию в составах терморегулирующих покрытий космических аппаратов.

Предлагаемый способ получения алюминатов бария осуществляют спеканием порошкообразных барийсодержащих и алюминийсодержащих неорганических соединений, взятых в стехиометрических количествах, в качестве которых используют гидроксид алюминия или оксид алюминия и гидроксид бария или оксид бария и процесс спекания осуществляют при 700-900°С в течение 4-8 часов.

В предлагаемом способе из перечня исходных продуктов исключается карбонат бария, применяемый как в прототипе, так и в других аналогах. Это объясняется тем фактом, что в случае применения карбоната бария, как это имеет место в способе-прототипе, температура покаливания составляет 1200-1400°С, что приводит к получению сильно спеченных материалов.

Выбор именно гидроксида алюминия, гидроксида бария, оксида бария и оксида алюминия в качестве спекаемых продуктов, а не карбоната бария и гидроксида алюминия, как в способе-прототипе, позволяет снизить температуру спекания до 700-900°С и при определенном временном режиме (4-8 часов) получать монофазный моноалюминат бария, либо получать его смесь с незначительным количеством (до 1-5%) других алюминатов.

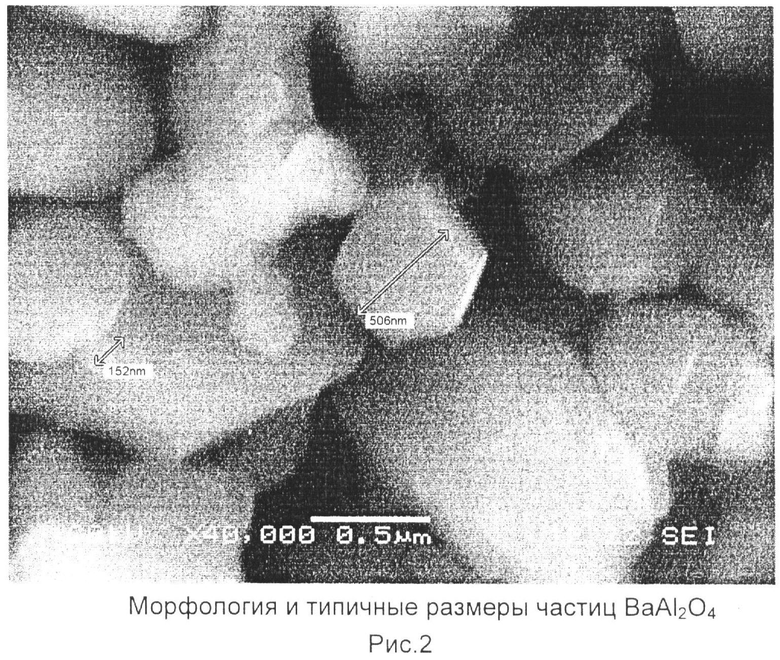

На примере образца, полученного спеканием бария гидроксида октогидрата с оксидом алюминия, приведены характерные для получаемых по предлагаемому способу изображения, сделанные с помощью растрового электронного микроскопа JSM5910-LV (JEOL). Для всех полученных образцов характерна картина образования агломератов из гексагональных частиц ВаАl2О4 (рис.1), а размер отдельных частиц этого продукта лежит в интервале 100-700 нм (рис.2). По данным рентгенофазового анализа (автоматический дифрактометр ДРОН-4-13) уточненные параметры гексагональной ячейки ВаАl2O4 были равны: aср=10.431(3)Å и cср=8.777(3)Å и изменялись для разных образцов в интервале а=10.426-10.435(3)Å и с=8.773-8.783(3)Å.

Температура (700-900°С) и время проведения процесса (4-8 часов), которые являются существенными признаками изобретения, определены экспериментально, и снижение или увеличение указанных параметров за указанные пределы приводит либо к образованию смеси фаз, не применимых в составах терморегулирующих покрытий (в случае уменьшения заявленных величин), либо к нежелательному спеканию получаемого продукта (в случае увеличения заявленных величин).

При термообработке стехиометрических смесей исходных соединений бария и алюминия при относительно низких температурах может быть получен моноалюминат бария с примесью фаз других алюминатов. При содержании до 5% примесных фаз моноалюминат бария, полученный вышеописанным новым способом, может быть использован в составах терморегулирующих покрытий (ТРП) наряду с моноалюминатом бария, причем снижение температуры синтеза и времени прокаливания до определенных значений даже способствует увеличению эффективности добавки алюмината бария в композиции для ТРП.

Введение алюмината бария, полученного указанным способом, в пигментную композицию ТРП на базе силикатных связующих позволило:

- обеспечить стабильность термооптических характеристик (коэффициента поглощения солнечного излучения As и коэффициента излучательной способности е) покрытий при воздействии факторов космического пространства (жесткого ультрафиолетового и протонного излучения в условиях высокого вакуума, резкого перепада температур и др.);

- создать пространственную структуру покрытия, обеспечивающую его прочность, отсутствие склонности ТРП к растрескиванию и осыпанию, повысить адгезию покрытий до уровня 1-2 баллов;

- повысить прочность многослойных покрытий, обеспечивая высокую межслойную когезию;

- повысить жизнеспособность композиции, улучшая совместимость ее компонентов и предотвращая гелеобразование;

- благодаря сильнощелочным значениям рН водных суспензий (на уровне 12-13) улучшить реологические свойства пигментно-силикатных композиций, обеспечивая образование рыхлых, легкоредиспергируемых осадков;

- сделать композицию пригодной к нанесению на поверхность подложки методом пневматического распыления без дополнительного редиспергирования.

В композициях с литиевым силикатным связующим получены однородные суспензии без агломератов и расслоения, жизнеспособные до 14 суток, в то время как используемые в настоящее время композиции для ТРП являются жизнеспособными не более 8 часов, что создает серьезные технологические трудности в их применении. Покрытия, получаемые с применением предлагаемых добавок алюминатов бария, характеризуются однородной матовой поверхностью без дефектов, растрескивания и осыпания с высокой адгезией к поверхности металлических сплавов (1-2 балла).

Изобретение иллюстрируется следующими примерами:

Пример 1

Смешивают оксид бария ВаО (18 г) с гидроксидом алюминия Аl(ОН)3 (18,4 г), что соответствует стехиометрическому соотношению ВаО:Аl2O3=1:1, растирают до получения однородной порошкообразной массы и затем спекают при 900°С в течение 8 часов. Получают алюминат бария, имеющий насыпную массу 1,09 г/см3. По данным рентгенофазового анализа продукт представляет собой 100%-ный однофазный моноалюминат бария состава BaAl2O4. Композицию наносят на поверхность металлического сплава пневматическим распылением и получают покрытие требуемого качества.

Пример 2

Смешивают оксид бария ВаО (18 г) и оксид алюминия Аl2О3 (12 г), перемешивают до образования однородной порошкообразной массы и спекают в печи при 900°С в течение 8 часов. Получают продукт с насыпной массой 1,33 г/см3. По данным рентгенофазового анализа продукт представляет собой BaAl2O4 и содержит менее 2% примеси, вероятнее всего Ba2Al2O5. С использованием данного продукта получают покрытие с высокими термооптическими характеристиками.

Пример 3

Процесс проводят аналогично примеру 2, только спекание проводят при температуре 700°С в течение 4 часов. По данным РФА образец содержит не менее 95% BaAl2O4, в качестве примесей присутствуют Ва3Аl2О6 и неидентифицированная фаза.

Пример 4

Смешивают гидроксид бария октагидрат Ва(ОН)2·8Н2O (24,7 г) с гидроксидом алюминия Аl(ОН)3 (12,2 г), растирают до образования однородной массы и спекают при температуре 900°С в течение 4 часов. Получают продукт с насыпной массой 1,51 г/см3. Рентгенофазовый анализ показывает, что не менее чем на 98% продукт состоит из моноалюмината бария ВаАl2O4, а также содержит небольшие количества примесных фаз, вероятнее всего Ва3Аl2О6.

Пример 5

Смешивают оксиды бария и алюминия в молярном отношении 1:1 и прокаливают при температуре 900°С 4 часа. Насыпная масса продукта 1,32 г/см3. По данным РФА образец содержит не менее 98% BaAl2O4. Примесью вероятнее всего является Ва3Аl2O6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монофазного пентаалюмината лития | 2020 |

|

RU2751393C1 |

| Шихта для изготовления керамического материала(варианты) | 2023 |

|

RU2811115C1 |

| Способ получения твердого электролита LiLaZrO, легированного алюминием | 2018 |

|

RU2682325C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-АЛЮМИНАТА ЛИТИЯ | 2019 |

|

RU2714425C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ АЛЮМИНАТА ЛИТИЯ | 2003 |

|

RU2245402C2 |

| Способ получения алюмината лития | 2022 |

|

RU2793006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЦИРКОНАТА-ТИТАНАТА БАРИЯ-КАЛЬЦИЯ ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2022 |

|

RU2801240C1 |

| Получение наноструктурированных материалов на основе BaZrO | 2023 |

|

RU2808853C1 |

| СПОСОБ ПОЛУЧЕНИЯ β -СПОДУМЕНА | 1993 |

|

RU2049059C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНАТА | 1996 |

|

RU2108292C1 |

Изобретение относится к области химии. Алюминаты бария получают из оксида или гидроксида алюминия и оксида бария или гидроксида бария, которые спекают при 700-900°С в течение 4-8 часов. Алюминаты бария, полученные данным способом, соответствуют всем требованиям, предъявляемым к исходным продуктам для изготовления терморегулирующих покрытий, применяемых при изготовлении космических аппаратов. 2 ил., 5 пр.

Способ получения алюминатов бария спеканием неорганических соединений бария и алюминия, отличающийся тем, что в качестве исходных продуктов используют порошкообразные оксид или гидроксид бария и оксид или гидроксид алюминия, взятые в стехиометрических количествах, и процесс спекания проводят при 700-900°С в течение 4-8 ч.

| MOHAPATRA M.et al | |||

| Effect of barium to aluminium ratio on phases leading to barium aluminates, Ceramics international, 2007, v.33, p.531-535 | |||

| SU 42063 A1, 31.03.1935 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНАТА | 1996 |

|

RU2108292C1 |

| FR 0002928912 A1, 25.09.2009 | |||

| JP 11130525 A, 18.05.1999 | |||

| Устройство для фиксации стержневых хвостовиков | 1985 |

|

SU1240572A1 |

Авторы

Даты

2012-11-20—Публикация

2011-06-10—Подача