Изобретение относится к неорганической химии и используется для получения материалов для фильтрации и мембранного разделения жидких и газовых сред, в частности к структурам, представляющим собой слой частиц молекулярного сита на носителе, более конкретно к получению слоя кристаллического цеолита на подложке.

Известен слой частиц кристаллического молекулярного сита на носителе, имеющий трехмерную структуру и средний размер частиц 20-200 нм, который получают осаждением на носитель коллоидной суспензии, при этом коллоидную суспензию молекулярного сита получают приготовлением водной смеси для синтеза, включающей источник диоксида кремния и органический структуронаправляющий агент в количестве, достаточном для обеспечения практически полного растворения диоксида кремния в смеси при температуре кипения этой смеси и кристаллизацией из смеси. Если носитель является пористым, рекомендовано предварительно формировать на его поверхности барьерный слой (RU 2153924, 10.08.2000). Недостатком данного способа является необходимость прокаливания слоя молекулярного сита на подложке для удаления органического структуронаправляющего агента, что приводит к растрескиванию цеолитного слоя.

Описаны структуры, содержащие верхний слой кристаллического молекулярного сита на подложке, причем кристаллы частично ориентированы перпендикулярно плоскости слоя, а между подложкой и верхним слоем расположен плотный промежуточный слой кристаллического молекулярного сита. Предложен способ получения структуры. предусматривающий нанесение кристаллов молекулярного сита, размеры частиц которых составляют не более 300 нм, на подложку или формирование таких кристаллов на подложке для получения промежуточного слоя, введение полученной подложки с покрытием в контакт со смесью для синтеза молекулярного сита и гидротермальную обработку смеси для осаждения верхнего слоя, один из размеров которого превышает размеры кристаллов промежуточного слоя и толщина которого равна размеру самой длинной грани кристаллов верхнего слоя. образуя монослой, имеющий предпочтительную ориентацию по форме кристаллов (RU 21659039, 20.06.2001).

Известна также структура в форме мембраны, включающая пористую подложку, слой молекулярного сита и дополнительный слой, в которой дополнительный слой состоит из не чувствительного к воде огнеупорного материала, температура плавления которого оставляет по меньшей мере 1800°С. Структуру в форме мембраны получают нанесением на субструктуру или получение в субструктуре или на ней не чувствительного к воде слоя огнеупорного материала, температура плавления которого оставляет по меньшей мере 1800°С, причем эта субструктура представляет собой подложку, на которой имеется слой молекулярного сита в форме мембраны. Огнеупорный материал предпочтительно наносят или получают химическим осаждением из паровой фазы (RU 2174044, 27.09.2001). Недостатком указанного выше решения является наличие на поверхности мембраны слоя огнеупорного материала, как правило, не обладающего собственной пористостью, что уменьшает проницаемость мембраны.

Известен способ получения мембраны, содержащей пористый носитель, имеющий диаметр пор от 5 нм до 20 мкм, и слой молекулярного сита на нем, полученный импрегнированием пористого носителя раствором-предшественником молекулярного сита с кристаллизацией молекулярного сита непосредственно в порах и на поверхности носителя (US 6472016, 29.10.2002).

Наиболее близким к предложенному решению является способ получения структуры, содержащей тонкий слой цеолита на подложке, который включает:

а) осаждение на подложке монослоя, содержащего микрокристаллы молекулярного сита, которые способны служить центрами кристаллизации, вызывающими рост тонкого слоя молекулярного сита;

б) приготовление синтезного раствора для молекулярного сит;

в) введение компонентов а) и б) в контакт и гидротермальный рост молекулярного сита с получением на подложке тонкого слоя молекулярного сита.

Подложкой может быть диоксид кремния, оксид алюминия, алюмосиликат, неорганическое или органическое волокно, а молекулярное сито представляет собой силикалит, гидроксисодалит, титаносиликалит или один из таких цеолитов, как цеолит А, бета-цеолит, цеолиты L, X, Y, ZSM-5, ZSM-11, ZSM-22, морденит. В полученной структуре слой кристаллического молекулярного сита является сплошными имеет толщину не более 100 нм (RU 2183499, 20.06.2002).

Недостатками известного способа являются:

- необходимость нескольких предобработок поверхности подложки для фиксации монослоя микрокристаллов цеолита (ультразвуковая обработка, очистка раствором пероксида водорода, обработка катионным полимером);

- использование в составе синтезного раствора органического структуронаправляющего агента, что приводит к необходимости прокаливания цеолитного слоя и образованию трещин на нем.

Задачей настоящего технического решения является разработка простого способа получения цеолитного слоя на неорганической подложке без использования органического структуронаправляющего агента, обеспечивающего возможность получения мембраны, характеризующейся высокой проницаемостью для водорода и высокой селективностью по водороду по сравнению с другими газами.

Поставленная задача решается описываемым способом получения цеолитного слоя на подложке, включающим выбор или изготовление пористой подложки, осаждение на пористой подложке дисперсии, содержащей кристаллы цеолита, способные служить центрами кристаллизации цеолитного слоя, приготовление реакционной смеси для синтеза цеолита в слое, приведение в контакт подложки с реакционной смесью и гидротермальную кристаллизацию с образованием цеолитного слоя на подложке, при этом в качестве подложки используют структуру, содержащую селективный градиентно-пористый слой из оксидной керамики на крупнопористом субстрате, полученный нанесением на крупнопористый субстрат сухого порошка оксида металла, гелированием оксидного слоя, формированием оксидного золевого слоя на гелевом и последующим плакированием частиц в приповерхностном слое дополнительным керамическим оксидным слоем.

Способ характеризуется тем, что реакционная смесь для синтеза цеолита не содержит органического структуронаправляющего агента.

Предпочтительно, в качестве оксидной керамики структура содержит оксиды, выбранные из группы: титана, циркония, алюминия, кремния.

Предпочтительно, в качестве крупнопористого субстрата структура содержит сетку, войлок или катаный лист из металла, или стекловолокнистый материал, или формованный оксид алюминия.

Преимущественно, на подложке осаждают кристаллы цеолита MFI, а реакционная смесь для синтеза цеолитного слоя имеет состав (в молях):

(0,1-0,3)Na2O(0-0,02)Al2O3SiO2(10-50)H2O.

Преимущественно, в заявленном способе стадию осаждения на подложке затравочных кристаллов цеолита осуществляют путем осаждения дисперсии, подвергнутой ультразвуковой обработке, на подложку до их равномерного распределения в объеме и на поверхности градиентно-пористого слоя.

Выбор или изготовление подложки, обеспечивающей решение поставленной задачи, является решающим фактором в предложенном способе.

Для осуществления предложенного способа подложка изготовлена следующим образом. На крупнопористый субстрат насеивают сухой порошок выбранного оксида металла выбранной дисперсности. Разравнивают слой порошка в продольном и поперечном направлении. На поверхность сухого оксидного слоя напыляют раствор электролита с коагулирующими свойствами, при этом образуется гель, который не может проникнуть сквозь поры подложки. Образовавшийся гель высушивают, в результате чего в слое геля появляются трещины. Далее описанные операции повторяют, при этом в процессе нанесения и выравнивания второго слоя порошка заполняются дефекты и трещины первого слоя, образовавшиеся в процессе первой сушки, и в процессе второй сушки появляется уже вторичная сеть трещин в трещинах, размер которых уже значительно меньше.

Описанные циклы операций, включающие нанесение порошка, его увлажнение раствором коагулянта и сушку образовавшегося геля, можно повторять многократно в зависимости от требуемой пористой структуры материала.

После этого на поверхность высушенного слоя геля вновь насевают сухой порошок выбранного оксида металла, разравнивают слой порошка в продольном и поперечном направлении. Поверхность увлажняют раствором электролита, обладающим пептизирующими в данной системе свойствами, за счет чего на слое ранее образовавшегося геля образуется слой золя, который подвергают сушке. После сушки получается мелкопористая структура, в которой размер пор определяется дисперсностью исходного порошка оксида металла. Операции нанесения порошка, увлажнения его раствором пептизатора и сушки повторяют до получения требуемой пористой структуры слоя.

Далее готовят концентрированный раствор соли, выбранной из ряда: нитрат алюминия, гидроксонитрат циркония, дихромат аммония, нитрат никеля или их смеси и наносят раствор на ранее полученную структуру.

После пропитки концентрированными растворами выбранных солей производят обжиг на воздухе. Соли разлагаются и образовавшийся при этом оксид покрывает (плакирует) каждую частицу сформированного ранее слоя, при этом образующиеся оксиды, реагируя с приповерхностным слоем частиц порошка, образуют оксидные мостики между каждой из соседних частиц, сшивая их в прочную пористую структуру. Затем выполняют промывку, освобождающую материал от неразложившихся в процессе обжига остатков солей, и сушат его при температуре не выше 250°С.

Каждая отдельная частица плакирована слоем нового оксида, который определяет свойства всего селективного слоя.

Основное преимущество полученных подложек состоит в химическом составе поверхности, что определяет их свойства: химическую стойкость, поверхностный заряд в различных средах, электрофизические характеристики поверхности.

Конкретные примеры изготовления разных пористых подложек сведены в таблицах 1 и 2.

В таблице 1 приведены условия получения и характеристики полученного материала до нанесения плакирующего слоя. В таблице 2 приведены условия нанесения плакирующего слоя на образцы, выбранные из таблицы 1.

В таблице 3 приведены значения проницаемости мембран (подложки и мембран с цеолитным слоем) для различных газов: водорода, азота, пропана и отношения водород: азот и водород: пропан, характеризующие селективность мембран по водороду.

Подложки, изготовленные, как описано выше, были использованы далее как мембраны для формирования на них цеолитного слоя. Для приготовления цеолитного слоя использованы кристаллический порошок цеолита MFI с размерами кристаллов 0,1-0,3 мкм, а также реагенты для приготовления реакционной смеси, кристаллизующейся в цеолит: аэросил (порошкообразный оксид кремния), соли алюминия (сульфат, нитрат), гидроксид натрия, вода дистиллированная, спирт этиловый.

Последовательность приготовления цеолитного слоя, например цеолита MFI.

1. 0.01 г цеолита MFI диспергируется в 20 г этилового спирта или воды (концентрация суспензии 1 мас.%, преимущественно 0,5-2,0 мас.%) при интенсивном перемешивании в течение часа, затем подвергается ультразвуковой обработке в течение 10 мин. На этой стадии достигается равномерное диспергирование кристаллов цеолита.

2. По окончании ультразвуковой обработки суспензия цеолита осаждается на ранее полученные подложки. На этой стадии кристаллы цеолита оседают в объеме фильтрующего слоя подложки-мембраны и на ее поверхности. При массе подложки 1 г после фильтрации и высушивания содержание цеолита составляет 1 мас.% (преимущественно 0,5-2,0 мас.%).

3. Реакционная смесь, кристаллизующаяся в цеолит, готовится смешиванием 5 г аэросила со щелочным раствором, содержащим 0,83 г сульфата алюминия, 1,60 г гидроксида натрия и 60 г воды. Смесь гомогенизируют в течение 1 часа. Смесь имеет известный состав в молях 0,24 Na2O 0,014 Al2О3 SiO2 40H2O.

4. Подложку с массой 1 г и нанесенным цеолитом горизонтально помещают на дно автоклава и заливают 8 г реакционной смеси. Автоклав закрывают и помещают в нагревательный шкаф. Кристаллизацию проводят при температуре 150°С (предпочтительно 140-180°С) в течение 48 ч (предпочтительно 24-120 ч). По окончании кристаллизации автоклав охлаждают, мембрану извлекают из автоклава и промывают декантацией до нейтрального значения промывных вод, затем высушивают в течение суток при комнатной температуре и при 100°С в течение 16 ч.

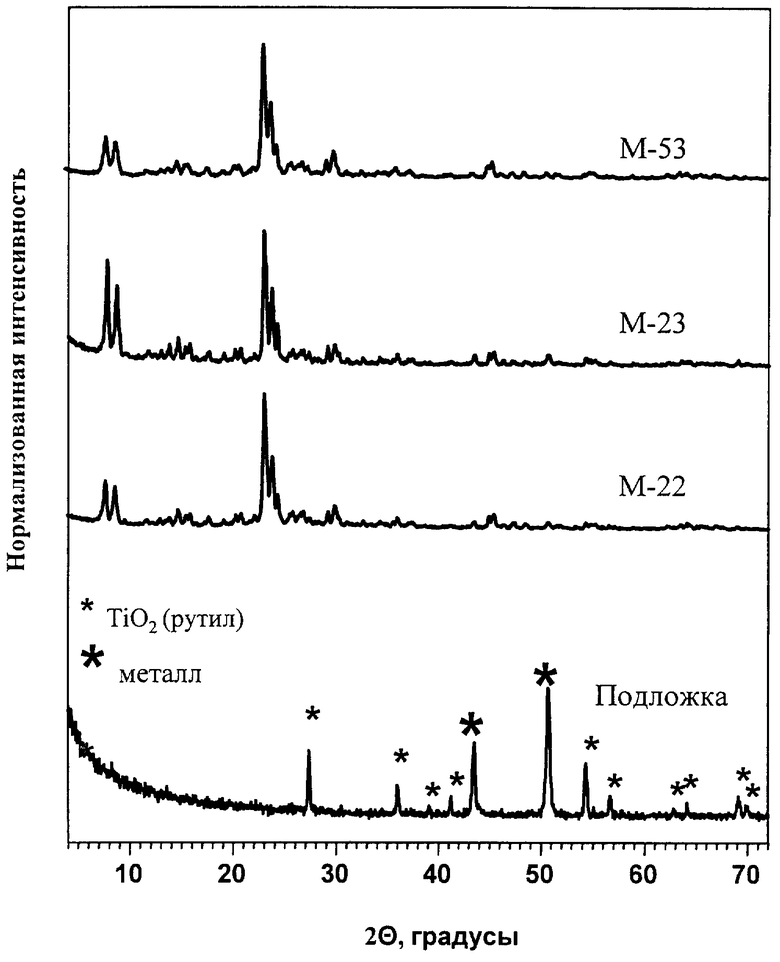

В результате получены различные мембраны, содержащие цеолитный слой на керамической подложке. На фигуре представлены рентгеновские дифрактограммы полученных заявленным способом структур - подложки до формирования на ней цеолитного слоя и подложки с цеолитным слоем (обозначения на фигуре соответствуют таблице 3).

Проведено тестирование полученных мембран. В качестве параметра, оценивающих качество цеолитных слоев на мембране использована проницаемость мембраны для различных газов: водорода, азота, пропана. Значения проницаемостей и отношений водород:азот и водород:пропан, характеризующих высокую селективность мембран по водороду представлены в таблице 3.

Аналогичным образом были получены мембраны, содержащие слои других типов кристаллических цеолитов на подложках: узкопористых цеолитов с диаметром пор 0,3-0,4 нм (SOD, RHO, LTA, FER), среднепористых цеолитов с диаметром пор 0,5-0,6 нм (MEL, OFF), широкопористых цеолитов с диаметром пор 0,7-1,2 нм (MOR, BEA, FAU, LTL, MTW).

Преимущества предложенной технологии заключаются в следующем:

- образующийся цеолитный слой не содержит органического структуронаправляющего агента, в результате чего исключается необходимость прокаливания, приводящего к растрескиванию мембраны при подготовке к практическому использованию;

- технология обеспечивает прочную фиксацию цеолитного слоя на субстрате, что достигается распределением цеолитного материала как на поверхности нанодисперсного оксидного керамического мембранного субстрата, так и в его объеме.

из таблицы 1

цеолита, мас.%

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИСТЫЙ МАТЕРИАЛ | 2008 |

|

RU2382671C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО МЕМБРАННОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ | 2007 |

|

RU2381824C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО ГРАДИЕНТНО-ПОРИСТОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ | 2006 |

|

RU2312703C1 |

| Способ изготовления керамической мембраны | 2016 |

|

RU2654042C1 |

| ГРАНУЛИРОВАННЫЙ БЕЗ СВЯЗУЮЩЕГО КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТ MFI И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2675018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА MFI | 2017 |

|

RU2640236C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА ИОННОГО ОБМЕНА В МОЛЕКУЛЯРНЫХ СИТАХ | 2023 |

|

RU2820935C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСЛОЙНЫХ МОЛЕКУЛЯРНЫХ СИТ | 1997 |

|

RU2183499C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ГРАДИЕНТНО-ПОРИСТОГО МАТЕРИАЛА | 2006 |

|

RU2312702C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ЭЛЕМЕНТОСИЛИКАТА СЕМЕЙСТВА ЦЕОЛИТОВ ПЕНТАСИЛ И КРИСТАЛЛИЧЕСКИЙ ЭЛЕМЕНТОСИЛИКАТ | 2023 |

|

RU2814249C1 |

Изобретение относится к неорганической химии и используется для получения материалов для фильтрации и мембранного разделения жидких и газовых сред, содержащих цеолитный слой на подложке. Способ получения цеолитного слоя на подложке включает выбор или изготовление пористой подложки, осаждение на пористой подложке дисперсии, содержащей кристаллы цеолита, способные служить центрами кристаллизации цеолитного слоя, приготовление реакционной смеси для синтеза цеолита в слое, приведение в контакт подложки с реакционной смесью и гидротермальную кристаллизацию с образованием цеолитного слоя на подложке, согласно которому в качестве подложки используют структуру, содержащую селективный градиентно-пористый слой из оксидной керамики на крупнопористом субстрате, полученный нанесением на крупнопористый субстрат сухого порошка оксида металла, гелированием оксидного слоя, преобразованием геля в золь, и последующим плакированием частиц в приповерхностном слое дополнительным керамическим оксидным слоем. Изобретение обеспечивает получение высококачественных мембран, содержащих цеолитный слой без использования органических структуронаправляющих агентов. 4 з.п. ф-лы, 1 ил., 3 табл.

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСЛОЙНЫХ МОЛЕКУЛЯРНЫХ СИТ | 1997 |

|

RU2183499C2 |

| US 6472016 A, 29.10.2002 | |||

| RU 2153924 C1, 10.08.2000 | |||

| US 6582495 A, 24.06.2003. | |||

Авторы

Даты

2008-04-20—Публикация

2006-12-11—Подача