Настоящее изобретение относится к керамическим материалам материалам, в частности к получению полых керамических волокон, используемых для изготовления капилляров, мембран, фильтров, разделителей в отсеках батарей и композиционных материалов. Подобные керамические материалы, в связи химической инертностью и высокой термостойкостью, могут быть использованы при работе в агрессивных средах и при повышенной температуре рабочей зоны, в том числе в качестве высокотемпературных фильтров.

В настоящее время известны многие способы получения и применения полых керамических волокон.

Известен (патент US 8556088, МПК C25D 11/04, C25D 11/08, опубликован 17.01.2013) способ изготовления пористых керамических мембран толщиной около 150 мкм с волокнистой структурой при использовании алюминия и его сплавов с Cu, Mn, Si, Mg, Cr, Zn, Zr, Ti и Li. В этом способе пористую керамическую мембрану получают путем анодирования в растворах следующих электролитов HF, KF, NaF, а также смесях H2SO4 и HF, CrO3 и HF, (NH4)2SO4 и NH4F, (NH4)2SO4 и NaF. Размер пор и внутренний диаметр капилляров в получаемых таким образом мембранах около 50 нм. Получаемые мембраны предполагается использовать для фильтрации и диализа. К недостаткам такого метода можно отнести ограниченность интервала толщин мембран, обусловленных «анодным» способом получения. Также применение мембран ограничено для изготовления композиционных материалов.

Известен (патент US 7922964; МПК D02G 3/00, опубликован 13.07.2006; US 8771404, МПК В29С 47/06, опубликован 15.06.2006; US 8741031 МПК В29С 47/06, опубликован 15.06.2006; и US 8747525 МПК B01D 53/22, опубликован 8.07.2014) способ формирования полых керамических волокон с использованием суспензий керамических порошков (состав: оксид алюминия, оксид циркония, стабилизированный иттрием, оксид циркония, оксид титана, карбид кремния, карбид вольфрама и/или нитрида кремния с размерами части от 50 до 100 нм) в полимерах. При этом для получения пористой пленки проводят либо одно- (Патент US 7922964), либо двух- (US 8771404; US 8741031 и US 8747525) стадийную процедуру формования волокон с использованием фильер. Для получения конечного продукта использованные полимеры выжигают. Керамические волокна имеют внутренний диаметр 50-2000 мкм. Данным методом можно изготавливать суперпроводники, однако получаемые таким образом волокна, как правило, обладают невысокой прочностью и малопригодны для армирования композиционных материалов и использования для мембран.

Близким по содержанию является способ получения полых керамических волокон, описанный в заявке на патент JP 2001-248024 А, МПК D01F 9/08, опубликована 01.09.2001. Для достижения результата авторы пропитывали органические волокна (как синтетические, так и натуральные: хлопок-сырец, сырая шерсть, текстиль, синтетическая бумажное волокно и др.) растворами, содержащими соли металлов, таких как титан, алюминий, олово и циркония, затем сжигали органическую часть получающихся композитных волокон. А в работе JPH 06294019 А (МПК D01F 9/10, опубликован 21.10.1994) использовали по подобной схеме полисилазановые волокна, покрытые SiC-Si3N4 или Al2O3 и Y2O3. К недостаткам такого метода получения полых керамических волокон можно отнести слабый контроль диаметра волокон в конечном продукте, а также высокую вероятность разрушения керамического экзоскелета во время резкой усадки органического волокна в момент отжига.

Наиболее близким по технической сущности (прототипом) является способ получения полых керамических волокон из оксида металла (Al, Zr, Hf, Fe) («Preparation of metal oxide fibers from intercalated graphite fibers» US 4885120 А, МПК C04B 35/622, опубликована 5.12.1989). В данном способе углеродное волокно, предварительно отожженное на воздухе при температуре ~300°С для удаления аппрета, интеркалируют хлоридом металла. Осуществляют это следующим образом, углеродное волокно помещают в трубу из Пирекса с атмосферой хлора, в то же время в трубу помещают хлорид металла (Al, Zr, Hf, Fe). Затем трубу охлаждают ниже температуры замерзания хлора и оставляют под вакуумом. После этого трубу нагревают до того момента, пока давление паров хлорида металла (Al, Zr, Hf, Fe) станет существенным. Образец углеродного волокна выдерживают в таких условиях в течение 1-3 суток. В результате взаимодействия углерода волокна с парами хлорида алюминия и молекулярным хлором в межкристаллитных областях образуются соединения состава Cn+MCl4 (М=(Al, Zr, Hf, Fe), а n=1-36). После интеркалирования образец помещают в печь и выдерживают на воздухе при температуре 800°С в течение 1-3 ч, сжигая углеродные волокна, при этом соединения состава Cn+MCl4 разлагаются, твердым продуктом при этом является оксид соответствующего металла. В результате получают полые керамические волокна с пористой структурой, текстура которых повторяет текстуру исходных углеродных волокон. Внутренний диаметр волокон составляет порядка 10 мкм. Также авторы патента дополнительно обрабатывают полученные полые керамические волокна из оксида алюминия раствором борной кислоты, а затем прокаливают при температуре 1250-1400°С для перевода γ-фазы оксида алюминия в α-фазу. А также делают смешанный состав оксидов (ZrxAlyOz; FeaAlbOc). К недостаткам данного способам можно отнести длительность процесса, а также работу с агрессивными химическими агентами, такими как, например, молекулярный хлор, которые повышают требования как к исполнителям, так и к оборудованию, используемому для получения материала.

Задачей заявленного технического решения является разработка упрощенного и ускоренного способа получения полых керамических волокон, пригодных для изготовления мембран, высокотемпературных фильтров и композиционных материалов.

Для решения поставленной задачи предлагаем покрывать углеродные волокна оксидами металлов, используя для пропитки коллоидные растворы соответствующих гидроксидов, с дальнейшим выжиганием углеродной фазы из получаемого композитного углеродно-керамического волокна. В первую очередь удаляют с поверхности углеродного волокна аппрет, затем пропитывают в водном золе гидроксида металла. Покрытое слоем гидроксида углеродное волокно обрабатывают: сначала просушивают при температуре ~60°С и затем отжигают при температуре 250-300°С, причем пропитку с последующей просушкой и отжигом повторяют не менее 3 раз. Из полученного углеродно-керамического волокна выжигают углеродную сердцевину путем прокаливания на воздухе при температуре 800-1000°С.

Условия обработки углеродных волокон (УВ) следующие. В первую очередь с поверхности УВ удаляем аппрет смесью ацетона и этилового спирта в соотношении 1:1. Затем УВ помещаем в золь гидроксида металла (Al, Zr, Ti). Золь готовим по стандартному методу из водных растворов солей соответствующих металлов добавлением гидроксида аммиака до значения рН 7-9. Помещенное в золь УВ выдерживаем в течение 1 ч, затем вынимаем из золя и просушиваем на воздухе при температуре ~60°С. Просушенное УВ с нанесенным слоем гидроксида металла помещаем в печь, нагреваем и выдерживаем в течение 10-30 мин при температуре 250-300°С, при которой происходит разложение гидроксида металла и образование на поверхности УВ покрытия из оксида металла. Обработанное таким образом волокно повторно пропитываем в золе гидроксида металла. Затем снова сушим при ~60°С и повторяем отжиг при 250-300°С. Операцию пропитки и отжига повторяем не менее 3 раз. Толщину и сплошность покрытия регулируем количеством процедур пропитки-просушивания-отжига. По окончании последней пропитки нагреваем полученное углеродно-керамическое волокно до температуры 800-1000°С на воздухе и прокаливаем при данной температуре в течение 30 минут для выжигания углеродной фазы. В результате получаем полые керамические волокна с внутренним диметром 6-7 мкм и толщиной стенок 10-50 нм.

Использование углеродного волокна в качестве остова для керамической оболочки обусловлено двумя основными причинами. При выгорании углерода волокна не претерпевают усадки связанной с высокой (400-800°С) температурой, которая свойственна практически всем органическим волокнам.

Использованный набор металлов (Al, Ti, Zr) дает положительный результат при процессе получения полых керамических волокон, потому что их гидроксиды обладают амфотерными свойствами и способны образовывать коллоидные растворы.

В результате исследований и изучения литературы было установлено, что благодаря высокой адсорбции зольных частиц на поверхности УВ использование золя гидроксидов металлов обеспечивает воспроизводимый положительный результат. Также использование золей позволяет избежать использования химически агрессивных и токсичных веществ и специального оборудования.

Использованный интервал рН от 7 до 9 для золей позволяет получать золи с оптимальным размером частиц, что способствует образованию сплошного покрытия и в итоге приводит к положительному результату.

Использование не менее трех циклов пропитки золем обеспечивает сплошность покрытия волокна, что в дальнейшем обеспечивает целостность получаемых полых керамических волокон.

Использование температуры 250-300°С является оптимальным для дегидратации всех используемых гидроксидов металлов.

Таким образом, установленный экспериментально совокупный набор оптимальных значений параметров для получения полых керамических волокон позволяет достигнуть поставленной цели.

На фиг. 1-8 приведены схема и фотографии, поясняющие заявляемое изобретение:

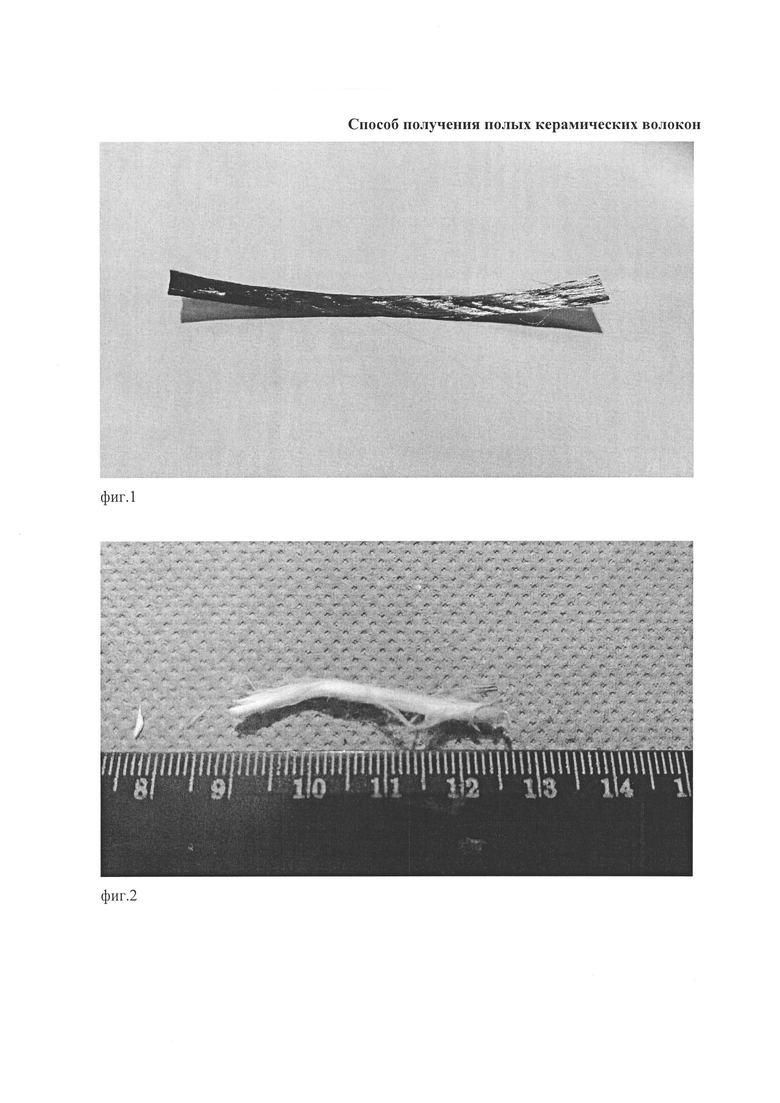

на фиг. 1 приведена фотография жгута исходного углеродного волокна;

на фиг. 2 приведена фотография жгута из полых керамических волокон, полученных в примере 1;

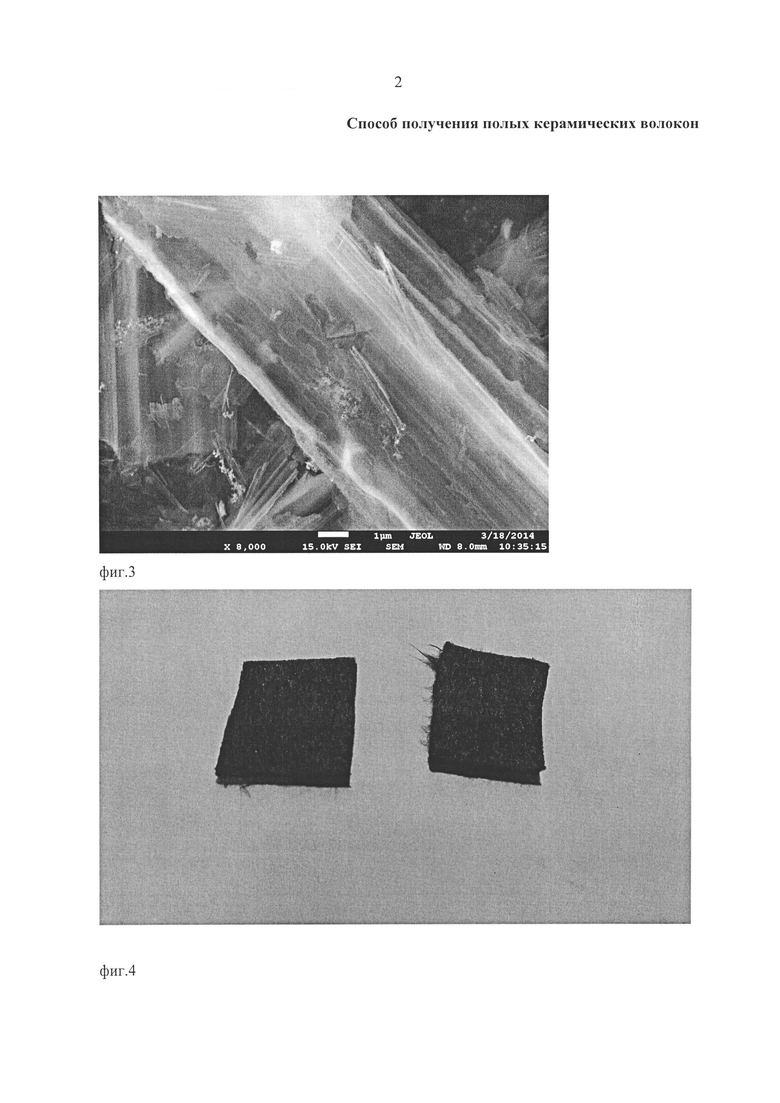

на фиг. 3 приведена полученная в растровом электронном микроскопе микрофотография полых волокон, полученных при однократном пропитывании в примере 3;

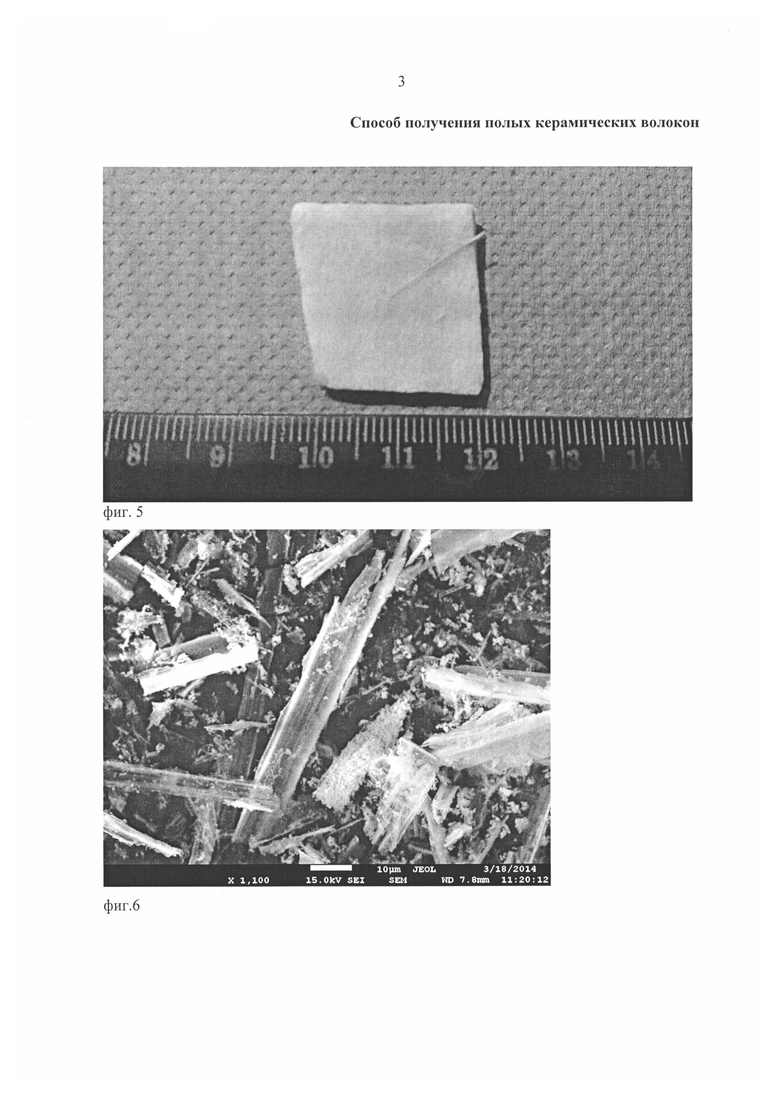

на фиг. 4 приведена фотография войлока из углеродного волокна;

на фиг. 5 приведена фотография войлока из полых керамических трубок, полученных в примере 2;

на фиг. 6 приведена полученная в растровом электронном микроскопе микрофотография полых волокон, полученных при пятикратном пропитывании в примере 6;

на фиг. 7 приведена полученная в растровом электронном микроскопе микрофотография полых волокон, полученных в примере 7;

на фиг. 8 приведена полученная в растровом электронном микроскопе микрофотография полых волокон, полученных в примере 8.

Примеры реализации способа

Пример 1. Способ получения жгута полых керамических волокон из χ-фазы оксида алюминия. Берем жгут УВ марки УКН-М-12к с диаметром монофиламентов 5-7 мкм на основе полиакрилонитрила (фиг. 1). В первую очередь с поверхности жгута УВ удаляем аппрет смесью ацетона и этилового спирта в соотношении 1:1. Затем УВ помещаем в золь гидроксида алюминия. Золь готовим из водного 5%-го раствора хлорида алюминия добавлением гидроксида аммиака до значения рН 7. При этом получаем золь с концентрацией, равной концентрации взятого раствора соли хлорида алюминия 5%. Помещенный в золь жгут УВ выдерживаем в течение 1 часа, затем вынимают из золя и просушивают на воздухе при температуре ~60°С в течение 30 мин. Просушенное УВ с нанесенным слоем гидроксида алюминия помещаем в печь, нагреваем и выдерживаем в течение 20 мин при температуре 300°С, при которой происходит разложение гидроксида алюминия с образованием на поверхности УВ покрытия из аморфного оксида алюминия. Обработанное таким образом волокно повторно пропитываем в золе гидроксида алюминия. Затем сушим и повторяем отжиг при 300°С. Операцию пропитки, просушивания и отжига повторяем 2 раза. Затем пропитываем аналогично первой пропитке золем 3-й раз, просушиваем и прокаливаем полученное углеродно-керамическое волокно при температуре 800°С на воздухе течение 30 мин. В результате получаем полые керамические волокна в виде жгута (фиг. 2) с внутренним диметром 5-7 мкм и толщиной стенок 20-40 нм (фиг. 3). Данные жгуты волокна можно рассматривать как прекурсор для изготовления керамических фильтров высокотемпературных для фильтрации частиц до 6-7 мкм, а также в качестве керамического наполнителя для конструкционного композиционного материала.

Пример 2. Получение войлока полых керамических волокон из оксида алюминия. В данном примере используем войлок углеродного волокна марки «КАРБОПОН В 22» на основе вискозы с диаметром монофиламентов 5-6 мкм (фиг. 4). Остальное, как в первом примере. В результате получаем полые керамические волокна в виде войлока с внутренним диаметром волокон 5 мкм, который повторяет структуру углеродного прекурсора (фиг. 5). Данный войлок можно рассматривать как прекурсор для изготовления керамических фильтров для фильтрации частиц до 5 мкм, а также в качестве керамического наполнителя для теплоизоляционного композиционного материала.

Пример 3. Получение жгута «тонкостенных» полых керамических микроволокон из χ-фазы оксида алюминия. Получение проводим аналогично первому примеру, но используем лишь однократную пропитку. Полученное углерод-керамическое волокно нагреваем до температуры 800°С на воздухе и прокаливаем при данной температуре в течение 30 мин. В результате получаем несплошные фрагментированные полые керамические волокна (фиг. 6) с толщиной стенок 10-20 нм в виде жгута, что свидетельствует о недостаточной толщине и сплошности покрытия волокна, что в свою очередь говорит о недостаточном числе циклов пропитки.

Пример 4. Получение жгута полых керамических волокон из κ-фазы оксида алюминия. Получение проводим аналогично первому примеру, но повышаем температуру прокаливания до 1000°С. В результате получаем жгут полых керамических волокон с внутренним диметром 6-7 мкм и толщиной стенок 20-40 нм. Данные волокна можно рассматривать как прекурсор для изготовления керамических фильтров для фильтрации частиц до 6-7 мкм, а также в качестве керамического наполнителя для жесткого конструкционного композиционного материала.

Пример 5. Получение жгута полых керамических волокон из χ-фазы оксида алюминия. Получение проводим аналогично первому примеру, но повышаем концентрацию золя до 10%. В результате получаем жгут полых керамических волокон с внутренним диметром 6-7 мкм и толщиной стенок 50-70 нм. Данные волокна можно рассматривать как прекурсор для изготовления керамических фильтров для фильтрации частиц до 6-7 мкм, а также в качестве керамического наполнителя для конструкционного композиционного материала.

Пример 6. Получение жгута «толстостенных» полых керамических волокон из χ-фазы оксида алюминия. Получение проводим аналогично первому примеру, но повышаем количество циклов пропитка, просушивание и отжиг до 5. В результате получаем жгут полых керамических волокна с внутренним диметром 6-7 мкм и толщиной стенок до 100 нм (фиг. 7). Данные волокна можно рассматривать как прекурсор для изготовления керамических фильтров для фильтрации частиц до 6-7 мкм, а также в качестве керамического наполнителя для конструкционного композиционного материала.

Пример 7. Получение жгута полых керамических волокон из χ-фазы оксида алюминия. Получение проводим аналогично первому примеру, но добавляем аммиак до значений рН больше 9. Золь в итоге содержит некоторое количество нерастворенного гелеобразного осадка. В результате получаем жгут полых керамических волокна с примесью большого количества неволокнистого материала (фиг. 8).

Пример 8. Получение жгута полых керамических волокон из χ-фазы оксида алюминия. Получение проводим аналогично первому примеру, но добавляем аммиак до значений рН меньше 7. Золь в итоге содержит некоторое количество нерастворенного гелеобразного осадка. В результате получаем жгут фрагментированных полых керамических волокон с очень дефектной структурой.

Пример 9. Получение жгута полых керамических волокон из χ-фазы оксида алюминия. Получение проводим аналогично первому примеру, но увеличиваем время просушивания до 40 мин. Все последующие действия проводим, как в примере 1. В результате получаем жгут полых керамических волокон с внутренним диметром 6-7 мкм и толщиной стенок 50-70 нм, ничем не отличающийся от полученного в первом примере, что свидетельствует о том, что увеличение времени просушивания больше 30 мин не играет роли. Данные жгуты волокна можно рассматривать как прекурсор для изготовления керамических фильтров для фильтрации частиц до 6-7 мкм, а также в качестве керамического наполнителя для конструкционного композиционного материала.

Пример 10. Получение жгута полых керамических волокон из χ-фазы оксида алюминия. Получение проводим аналогично первому примеру, но уменьшаем время просушивания до 20 мин. Все последующие действия проводим, как в примере 1. В результате получаем жгут полых керамических волокон с внутренним диметром 6-7 мкм и толщиной стенок 50-70 нм, отличающийся от полученного в первом примере высокой дефектностью структуры, что свидетельствует о том, что уменьшать временя просушивания ниже 30 мин не следует.

Пример 11. Получение жгута полых керамических волокон из χ-фазы оксида алюминия. Получение проводим аналогично первому примеру, но уменьшаем температуру отжига до 250°С. Все последующие действия проводим, как в примере 1. В результате получаем жгут полых керамических волокон с внутренним диметром 6-7 мкм и толщиной стенок 50-70 нм, отличающийся от полученного в первом примере повышенной дефектностью структуры, что свидетельствует о том, что уменьшать температуру отжига ниже 250°С не следует.

Пример 12. Получение жгута полых керамических волокон из χ-фазы оксида алюминия. Получение проводим аналогично первому примеру, но увеличиваем температуру отжига до 350°С. Все последующие действия проводим, как в примере 1. В результате получаем жгут полых керамических волокон с внутренним диметром 6-7 мкм и толщиной стенок 50-70 нм, ничем не отличающийся от полученного в первом примере, что свидетельствует о том, что увеличение температуры отжига выше 300°С не требуется. Данные жгуты волокна можно рассматривать как прекурсор для изготовления керамических фильтров для фильтрации частиц до 6-7 мкм, а также в качестве керамического наполнителя для конструкционного композиционного материала.

Пример 13. Получение жгута полых керамических волокон из χ-фазы оксида алюминия. Получение проводим аналогично первому примеру, но увеличиваем время отжига до 30 мин. Все последующие действия проводим, как в примере 1. В результате получаем жгут полых керамических волокон с внутренним диметром 6-7 мкм и толщиной стенок 50-70 нм, ни чем не отличающийся от полученного в первом примере, что свидетельствует о том, что увеличение времени отжига более 20 мин не влияет на получение результатов.

Если же проводить отжиг по времени менее 10 мин, то получаем жгут полых керамических волокон с внутренним диметром 6-7 мкм и толщиной стенок 50-70 нм, отличающийся от полученного в первом примере повышенной дефектностью структуры.

Примеры 14. Получение жгута полых керамических волокон из оксида циркония. Получение проводим аналогично первому примеру, но вместо раствора хлорида алюминия берем раствор хлорида циркония (III). В результате получаем жгут полых керамических волокон с внутренним диметром 5-7 мкм и толщиной стенок 20-40 нм. Данные жгуты волокна можно рассматривать как прекурсор для изготовления керамических фильтров для фильтрации частиц до 6-7 мкм, а также в качестве керамического наполнителя для конструкционного композиционного материала.

Пример 15. Получение жгута полых керамических волокон из оксида титана. Получение проводим аналогично первому примеру, но вместо раствора хлорида алюминия берут раствор хлорида титана (III). В результате получаем жгут полых керамических волокон с внутренним диметром 5-7 мкм и толщиной стенок 20-40 нм. Данные жгуты волокна можно рассматривать как прекурсор для изготовления керамических фильтров для фильтрации частиц до 5-7 мкм, а также в качестве керамического наполнителя для конструкционного композиционного материала.

Таким образом, предложенный способ является упрощенным и ускоренным по сравнению с аналогами и позволяет создавать полые керамические волокна с контролируемой толщиной стенок. Технический результат - полые керамические волокна из оксидов алюминия, циркония и титана, полученные простым и ускоренным способом.

Из приведенных примеров видно, что заявленные в изобретении параметры обоснованы и позволяют получать материал, представляющий собой полые керамические волокна, без специального оборудования и агрессивных химических агентов по сравнению со способом, заявленным в прототипе. Внутренний диаметр получаемых волокон соответствует диаметру использованного углеродного волокна и составляет в приведенных примерах 5-7 мкм. Структура волокон повторяет внешнюю структуру углеродного прекурсора, и потому возможно изготовление жгутов, или войлока из полых керамических волокон, пригодных для использования в качестве мембран и фильтров, а также в качестве наполнителей для композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения композиционных материалов на основе углеродного волокна | 2019 |

|

RU2714650C1 |

| Способ модификации поверхности углеродных волокон наноструктурами бемита для упрочнения композитов | 2023 |

|

RU2824003C1 |

| Железооксидные и железные микроразмерные трубки и способ их получения | 2017 |

|

RU2669315C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 2009 |

|

RU2412134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ТЕРМОСТОЙКОГО КОМПОЗИТНОГО МАТЕРИАЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОЙ КОНСТРУКЦИИ, ВОЛОКНИСТАЯ КОНСТРУКЦИЯ, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ, И КОМПОЗИТНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ДАННУЮ КОНСТРУКЦИЮ | 2003 |

|

RU2324597C2 |

| СПОСОБ УПРОЧНЕНИЯ УГЛЕРОДНОГО ВОЛОКНА | 2012 |

|

RU2523483C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ ОРИЕНТИРОВАННЫХ ЖГУТОВ УГЛЕРОДНЫХ НАНОВОЛОКОН | 2009 |

|

RU2393276C1 |

| ПРЯДИЛЬНЫЙ РАСТВОР ДЛЯ ЭЛЕКТРОФОРМОВАНИЯ, СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ЭЛЕКТРОФОРМОВАНИЕМ И ВОЛОКНА КАРБИДА КРЕМНИЯ | 2010 |

|

RU2427673C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РАДИАТОРОВ ОХЛАЖДЕНИЯ СВЕТОИЗЛУЧАЮЩИХ ДИОДОВ (СИД) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2522573C2 |

Изобретение относится к керамическим материалам, в частности к получению полых керамических волокон, используемых для изготовления капилляров, мембран, фильтров, разделителей в отсеках батарей и композиционных материалов. Такие керамические волокна в связи с их химической инертностью и высокой термостойкостью могут быть использованы при работе в агрессивных средах и при повышенной температуре рабочей зоны. Технический результат изобретения - разработка упрощенного и ускоренного способа получения полых керамических волокон без специального оборудования и агрессивных химических агентов. Углеродные волокна в виде жгута или войлока отмывают смесью ацетона и спирта в соотношении 1:1, затем покрывают слоем гидроксида металла (алюминия, циркония или титана) путем пропитки в соответствующем золе гидроксида. Просушивают гидроксид при температуре ~60°С и отжигают при 250-300°С в течение 20-30 мин с получением углерод-керамического волокна. Процедуру пропитки-просушивания-отжига проводят не менее 3 раз. Выжигают углеродную сердцевину композитного волокна на воздухе при температуре 800-1000°С. Внутренний диаметр получаемых волокон соответствует диаметру использованного углеродного волокна и составляет в приведенных в описании изобретения примерах 5-7 мкм. Структура керамических волокон повторяет внешнюю структуру углеродного прекурсора, и потому возможно изготовление как жгутов, так и войлока из полых керамических волокон. 1 з.п. ф-лы, 15 пр., 8 ил.

1. Способ получения полых керамических волокон, включающий удаление аппрета с углеродных волокон, используемых при получении, нанесение оксида металла с последующей обработкой и отжигом на конечной стадии, отличающийся тем, что удаление аппрета производят смесью ацетона и спирта, взятых в соотношении 1:1, затем углеродные волокна пропитывают водным золем гидроксида металла, обладающего амфотерными свойствами и способного образовывать коллоидные растворы, выбранного из ряда гидроксид алюминия, гидроксид титана, гидроксид циркония, причем гидроксид металла берут с концентрацией 5-10% в диапозоне значений рН от 7 до 9, просушивают его при температуре ~ 60°С на воздухе и отжигают в печи при температуре 250-300°С в течение 20-30 мин, затем повторно углеродное волокно пропитывают золем того же гидроксида металла, просушивают и отжигают в печи при указанных выше параметрах, причем процедуру пропитки, просушивания и отжига повторяют не менее 3 раз, полученное углерод-керамическое волокно подвергают прокаливанию на воздухе при температуре 800-1000°С в течение 30 мин.

2. Способ по п. 1, отличающийся тем, что углеродные волокна берут в виде жгута или волокна на основе полиакрилонитрила или вискозы с диаметром нитей от 5 до 7 мкм.

| US 4885120 A, 05.12.1989 | |||

| ЖАРОСТОЙКИЕ ВОЛОКНА | 2006 |

|

RU2427546C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2016-09-20—Публикация

2015-06-29—Подача