Изобретение относится к литейному производству, а именно к поверхностному легированию цилиндрических отливок в центробежных машинах с горизонтальной осью вращения.

Известен способ производства чугунных валков, при котором для получения исходной литой заготовки заливают легированный хромом или марганцем белый чугун во вращающуюся металлическую изложницу и выдерживают до полного затвердевания. Далее, на затвердевший рабочий слой из отбеленного чугуна заливается расчетное количество металла химического состава, который обеспечивает получение во внутренней части литой заготовки слоя чугуна с пластинчатым или шаровидным графитом, и, соответственно, хорошей обрабатываемостью резанием [Юсфин С.Б. Цетробежное литьё / С.Б. Юсфин, М.М. Левин, С.Е. Розенфельд – Москва: Машиностроение, 1972 – 280 с., - С. 240-242].

Основным недостатком указанного способа является получение высокой твёрдости рабочей поверхности литой заготовки, что усложняет процесс ее механической обработки, повышает трудоёмкость обработки и не обеспечивает высокого качества рабочей поверхности валка.

Наиболее близким по технической сущности является cпособ центробежной отливки массивных биметаллических валков со сплошным сечением, включающий нанесение на внутреннюю поверхность изложницы теплоизоляционного покрытия из цирконовой краски толщиной 0,5-2,9% от толщины наружного слоя валка, заливку наружного слоя из легированного чугуна во вращающуюся вокруг горизонтальной оси форму, подачу флюса на свободную поверхность наружного слоя, остановку формы и перевод ее в вертикальное положение после затвердевания наружного слоя и, при охлаждении свободной поверхности чугуна наружного слоя до температуры на 15-180°С ниже его температуры солидуса, заливку внутреннего слоя из серого или высокопрочного чугуна при его температуре, превышающей температуру ликвидуса на 110-300°С в количестве 40-70% от массы отливки валка [Патент RU 2338623, МПК B22D 13/00, B22D 19/16, 20.11.2008].

Предложенный способ не обеспечивает гарантированного снижения твёрдости рабочего чугуна на заданную глубину. Управление глубиной разупрочненного слоя на поверхности отливки затруднено. Теплоизоляционное покрытие на изложнице приводит к появлению в поверхности отливки дефектов в виде плен, неметаллических включений, газовых раковин.

Задачей технического решения является разработка способа изготовления чугунного валка для прокатного стана, позволяющего получать литую центробежную заготовку со сниженной твёрдостью металла на глубину припуска на механическую обработку.

Техническим результатом является упрощение и снижение трудоёмкости при механической обработке в процессе изготовления чугунного валка и повышение качества рабочей поверхности валка, при сохранении его эксплуатационной надёжности.

Технический результат достигается в способе изготовления чугунного валка для прокатного стана, включающем нанесение на внутреннюю поверхность изложницы теплоизоляционного покрытия из цирконовой краски толщиной 1,0-1,5 мм, заливку белого чугуна во вращающуюся вокруг горизонтальной оси изложницу, охлаждение заготовки, ее извлечение из изложницы и токарную обработку рабочей повехности валка на глубину припуска, при этом перед заливкой белого чугуна, на огнеупорную краску при вращении изложницы наносят сухой кварцевый песок толщиной слоя 3-4 мм и слой легирующей композиции, состоящей из 94 масс.ч. стружки бронзы БрАЖ 9-4, 6 масс.ч. графита литейного ГЛ-1 и 2 масс.ч. тетрабората натрия.

Способ изготовления чугунного валка для прокатного стана характеризуется тем, что применим для изготовления биметаллического чугунного валка.

Способ изготовления чугунного валка для прокатного стана характеризуется тем, что для получения биметаллического валка, после 15-20 минут остывания белого чугуна во вращающейся изложнице, в изложницу заливается расплав серого чугуна.

Сущность изобретения поясняется следующим образом. Из-за высокой твёрдости и хрупкости белого чугуна, из которого получают наружный слой валка, при вынимании валка из машины центробежного литья и при дальнейшей механической (токарной) обработке, на его рабочей поверхности образуются дефекты – трещины, борозды, могут отламываться целые куски валка. Предлагаемый способ изготовления чугунного валка для прокатного стана позволяет на глубину припуска для токарной обработки снизить твёрдость наружной поверхности прокатного валка с ~51 HRC до ~ 25 HRC. Разупрочняющее действие, обеспечиваемое легирующей композицией, позволяет уменьшить трудоёмкость механической (токарной) обработки, уменьшить время, требуемое на токарную обработку и снизить количество дефектов рабочего слоя валка (уменьшается количество трещин в поверхности валка и борозд от токарного инструмента), а также добиться экономического эффекта за счёт экономии на токарном инструменте (резцы медленнее тупятся, реже ломаются).

При этом после токарной обработки рабочая поверхность валка получается более гладкой и обладает необходимыми прочностными характеристиками, свойственными валкам из белого чугуна, так как легированный припуск удаляется в процессе механической обработки, то есть сохраняется эксплуатационная надёжность валка.

Способ осуществим для любых валков (из монометаллических и биметаллических заготовок) с наружным слоем из белого чугуна, так как на достижение технического результата влияют только параметры формирования наружной (рабочей) поверхности валка.

Для легирующей композиции использовались следующие компоненты: медный порошок М2 (по ГОСТ 859-2001), стружка бронзы БрАЖ9-4 (по ГОСТ 493-54 и ГОСТ 18175-78), графит литейный ГЛ-1 (по ГОСТ 5279-74) и тетраборат натрия.

Проверка влияния поверхностного легирования на твёрдость поверхности проводилась на примере изготовления литых биметаллических заготовок прокатных валков диаметром 540 мм и длиной 810 мм, с учетом глубины припуска в 10 мм (толщина слоя легирующей композиции на внутренней поверхности изложницы выбирается исходя из заложенной глубины припуска на механическую обработку).

Цилиндрическая часть изложницы предварительно окрашивалась огнеупорной краской (в качестве которой подойдет любая цирконовая краска, например, Cenntikoat 7672), толщиной слоя по поверхности изложницы в пределах 1,0 – 1,5 мм. При вращении изложницы со скоростью 640 оборотов в минуту в неё подавался сухой кварцевый песок, например, марки 2К1О1О2, из расчета получения огнеупорного слоя толщиной по поверхности изложницы в пределах 3-4 мм.

На огнеупорный слой кварцевого песка равномерно подавался легирующий состав (композиция) в количестве 7 кг. Далее, при подаче легирующей композиции, центробежные силы равномерно распределяют ее и прижимают к огнеупорному слою.

Состав легирующей композиции для поверхностного легирования приведен в таблице 1.

После нанесения легирующей композиции, расплав белого чугуна с температурой 1390-1420°С (стандартная температура чугуна во время его заливки в форму для центробежного литья) заливался в изложницу. При этом легирующая композиция расплавлялась и смешивалась с жидким белым чугуном.

Таблица 1

Центробежные силы не позволяют расплавленному медному сплаву проникнуть на большую глубину в отливку, и разупрочнение белого чугуна под действием медного сплава эффективно протекает в поверхностном слое отливки. Литейный графит за счёт центробежных сил коагулирует и создает в поверхностном слое включения глобулярной формы, которые также способствуют снижению твёрдости металла и улучшению механической обрабатываемости в зоне припуска на обработку.

После полного охлаждения чугуна, заготовка извлекалась из изложницы и осуществлялась токарная обработка рабочей поверхности валка на глубину 10 мм (заложенная при получении валка глубина припуска для механической обработки) или на любую другую расчетную глубину припуска, заложенную для механической обработки.

Для получения биметаллического валка, после залива белого чугуна, спустя 15-20 минут его остывания во вращающейся изложнице, заливают расплав серого чугуна с температурой 1390-1420°С. После полного охлаждения чугуна, заготовка извлекается из изложницы и обрабатывается, как описано выше.

Послойный химический анализ металла литой заготовки в зоне припуска на механическую обработку проводился на глубину 10 мм с интервалом в 1 мм. Результаты послойного анализа химического состава литой заготовки приведены в таблице 2.

Таблица 2

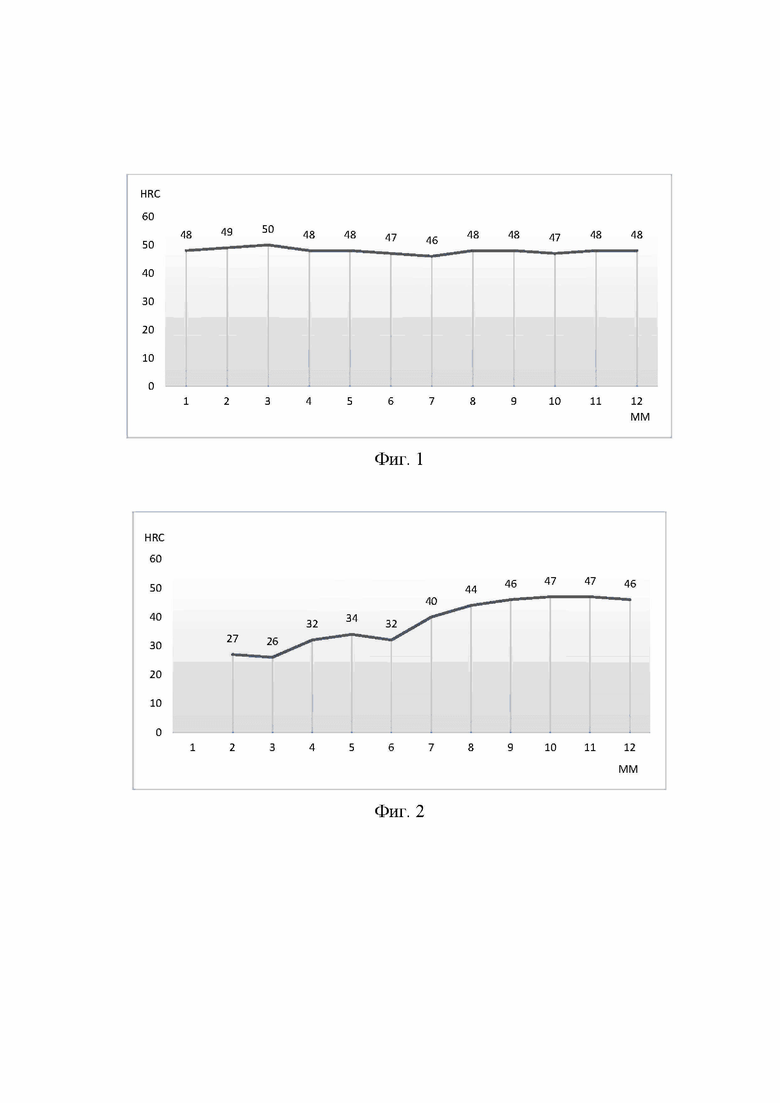

Замеры твёрдости металла проводились через 1 мм до глубины 12 мм и представлены на графиках: на фиг. 1 показана твердость металла валка без поверхностного легирования, на фиг. 2 - твёрдость металла валка при использовании легирующей композиции.

Таким образом, способ изготовления чугунного валка для прокатного стана, включающий нанесение на внутреннюю поверхность изложницы теплоизоляционного покрытия из цирконовой краски толщиной 1,0-1,5 мм, нанесение на огнеупорную краску сухого кварцевого песка толщиной слоя 3-4 мм и слоя легирующей композиции, состоящей из 94 масс.ч. стружки бронзы БрАЖ 9-4, 6 масс.ч. графита литейного ГЛ-1 и 2 масс.ч. тетрабората натрия, с последующей заливкой белого чугуна во вращающуюся вокруг горизонтальной оси изложницу, охлаждение заготовки, ее извлечение из изложницы и токарную обработку рабочей повехности валка на глубину припуска, обеспечивает упрощение и снижение трудоёмкости при механической обработке в процессе изготовления чугунного валка и повышение качества рабочей поверхности валка, при сохранении его эксплуатационной надёжности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО ВАЛКА ДЛЯ ПРОКАТНОГО СТАНА | 2024 |

|

RU2824367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО ВАЛКА ДЛЯ ПРОКАТНОГО СТАНА | 2024 |

|

RU2824077C1 |

| ПРОТИВОПРИГАРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2007 |

|

RU2355505C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ ЗАГОТОВКИ БОЧКИ МУКОМОЛЬНОГО ВАЛЬЦА | 2022 |

|

RU2784634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2245216C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ БИМЕТАЛЛИЧЕСКИХ ЧУГУННЫХ ЗАГОТОВОК | 1998 |

|

RU2117548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2300441C1 |

| Способ центробежной отливки прокатных валков | 1979 |

|

SU789228A1 |

Изобретение относится к области литейного производства. Способ изготовления чугунного валка для прокатного стана включает нанесение на внутреннюю поверхность изложницы теплоизоляционного покрытия из цирконовой краски толщиной 1,0-1,5 мм, заливку белого чугуна во вращающуюся вокруг горизонтальной оси изложницу, охлаждение заготовки, извлечение ее из изложницы и токарную обработку рабочей повехности валка на глубину припуска. Перед заливкой белого чугуна на огнеупорную краску при вращении изложницы наносят сухой кварцевый песок толщиной слоя 3-4 мм и слой легирующей композиции. Легирующая композиция содержит: 94 мас.ч. стружки бронзы БрАЖ 9-4, 6 мас.ч. графита литейного ГЛ-1 и 2 мас.ч. тетрабората натрия. Обеспечивается упрощение и снижение трудоемкости механической обработки валка при повышении качества его рабочей поверхности и сохранении его эксплуатационной надежности. 2 з.п. ф-лы, 2 ил., 2 табл.

1. Способ изготовления чугунного валка для прокатного стана, включающий нанесение на внутреннюю поверхность изложницы теплоизоляционного покрытия из огнеупорной цирконовой краски толщиной 1,0-1,5 мм, заливку белого чугуна во вращающуюся вокруг горизонтальной оси изложницу, охлаждение заготовки, ее извлечение из изложницы и токарную обработку рабочей поверхности валка на глубину припуска, отличающийся тем, что перед заливкой белого чугуна на огнеупорную цирконовую краску при вращении изложницы наносят сухой кварцевый песок толщиной слоя 3-4 мм и слой легирующей композиции, состоящей из 94 мас.ч. стружки бронзы БрАЖ 9-4, 6 мас.ч. графита литейного ГЛ-1 и 2 мас.ч. тетрабората натрия.

2. Способ по п. 1, отличающийся тем, что упомянутый чугунный валок выполняют биметаллическим.

3. Способ по п. 1 или 2, отличающийся тем, что для получения биметаллического валка, после 15-20 минут остывания белого чугуна во вращающейся изложнице, в изложницу заливают расплав серого чугуна.

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ЧУГУННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ОСЕВОЙ ПОЛОСТЬЮ | 2007 |

|

RU2343040C1 |

| CN 112609122 A, 06.04.2021 | |||

| US 11224907 B2, 18.01.2022 | |||

| CN 106282821 A, 04.01.2017 | |||

| Способ центробежного литья | 1978 |

|

SU703006A3 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК ЧУГУННЫХ ЦИЛИНДРОВЫХ ВТУЛОК | 1997 |

|

RU2136440C1 |

| Состав для легирования чугунных заготовок при центробежном литье | 1984 |

|

SU1294450A1 |

Авторы

Даты

2024-08-01—Публикация

2024-04-03—Подача