(54) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для центробежного литьяТРубНыХ издЕлий | 1978 |

|

SU841573A3 |

| Способ футеровки изложницы для центробежного литья | 1983 |

|

SU1133024A1 |

| Теплоизоляционная смесь для металлических форм центробежного литья чугунных заготовок | 1979 |

|

SU876269A1 |

| Теплоизоляционный состав для металлических форм центробежного литья | 1976 |

|

SU582893A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО ВАЛКА ДЛЯ ПРОКАТНОГО СТАНА | 2024 |

|

RU2824077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО ВАЛКА ДЛЯ ПРОКАТНОГО СТАНА | 2024 |

|

RU2824367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО ВАЛКА ДЛЯ ПРОКАТНОГО СТАНА | 2024 |

|

RU2824082C1 |

| ПРОТИВОПРИГАРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2007 |

|

RU2355505C1 |

| Способ футеровки изложниц для центробежного литья | 1981 |

|

SU980944A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

1

Изобретение относится к области литейного производства, в частности к. технологии центробежного литья.

Известен способ центробежного литья, включающий вращение формы, подачу в нее футеровочного жароупорного материала, уплотнение и профилирование инструментом по длине футеровочного слоя соответственно внещнему профилю отливки, заливку металла и последующее извлечение отЛивки 1.

К недостаткам известного способа относятся сложность футеровки формы и низкая чистота поверхности отливки.

Цель изобретения - упрощение футеровки формы и повышение чисто™ поверхности ОТЛИВКИ.

Поставленная цель достигается тем, что В качестве футеровочного жароупорного материала используют сухой порощкообразный свободно текучий материал, а его уплотнение осуществляют путем увеличения скорости вращения формы. В качестве жароупорного материала используют порошок циркон, окиси магния и кремнезема. В процессе профилирования инструментом футеровочного слоя из формы удаляют излишек

футеровочного жароупорного материала, одновременно с извлечением отливки из формы удаляют футеровочный жароупорный материал.

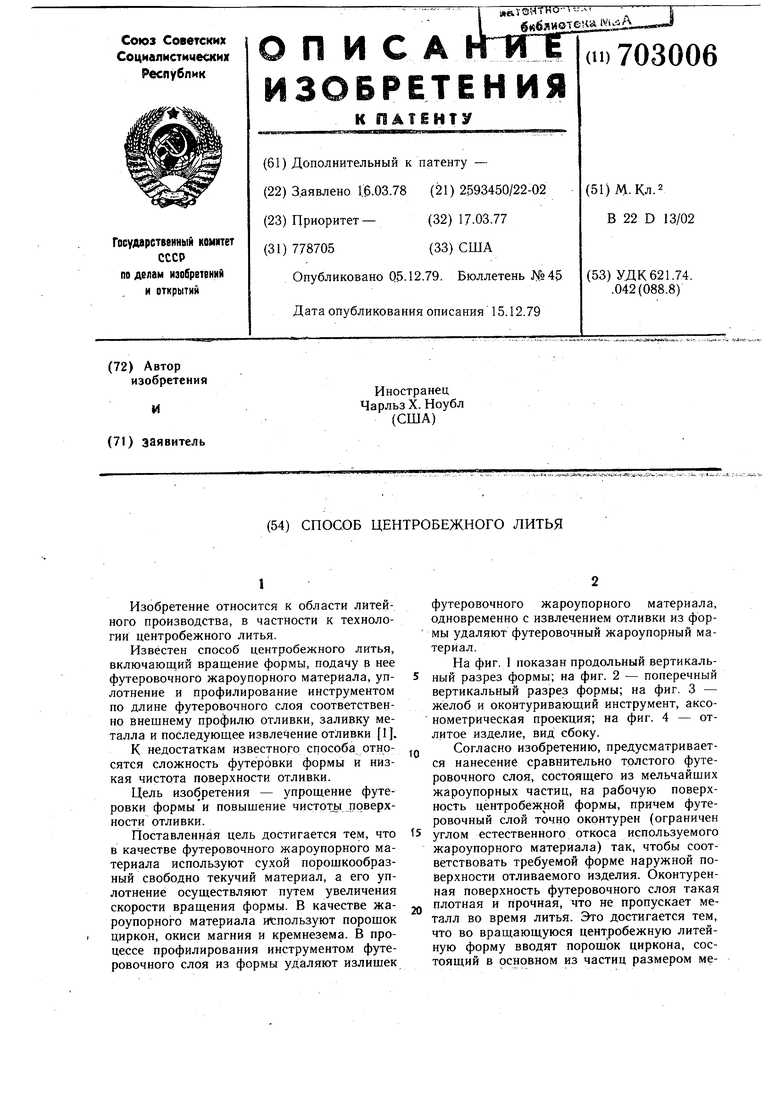

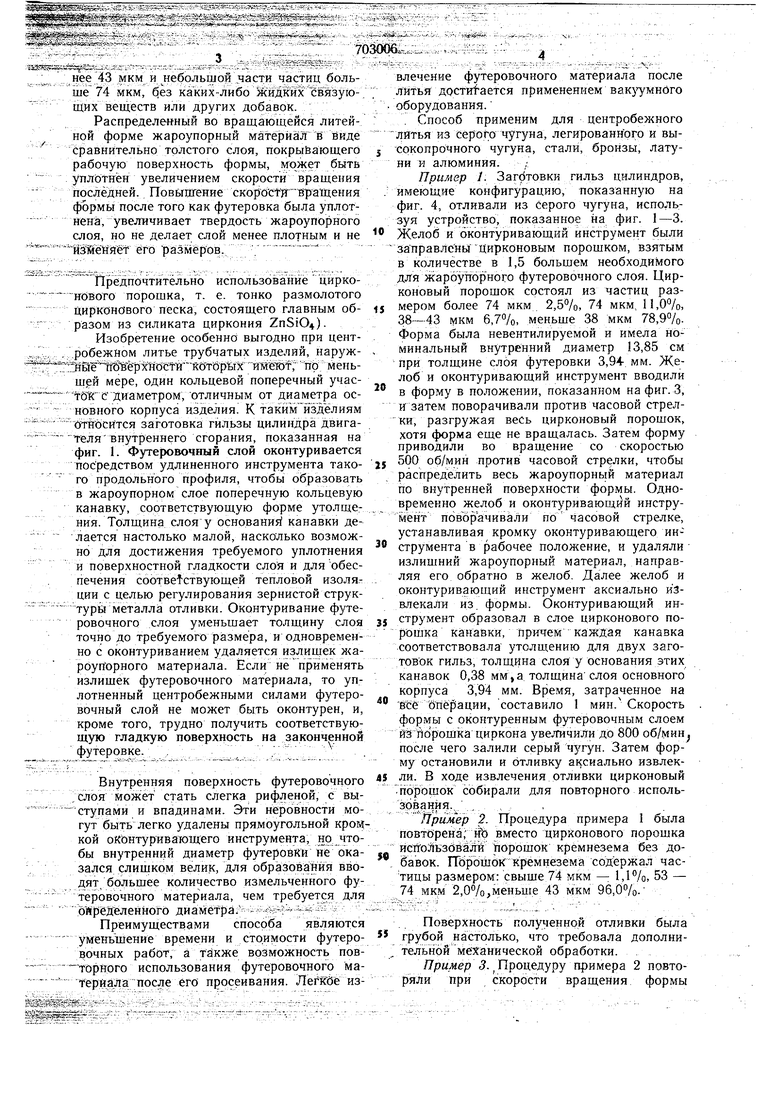

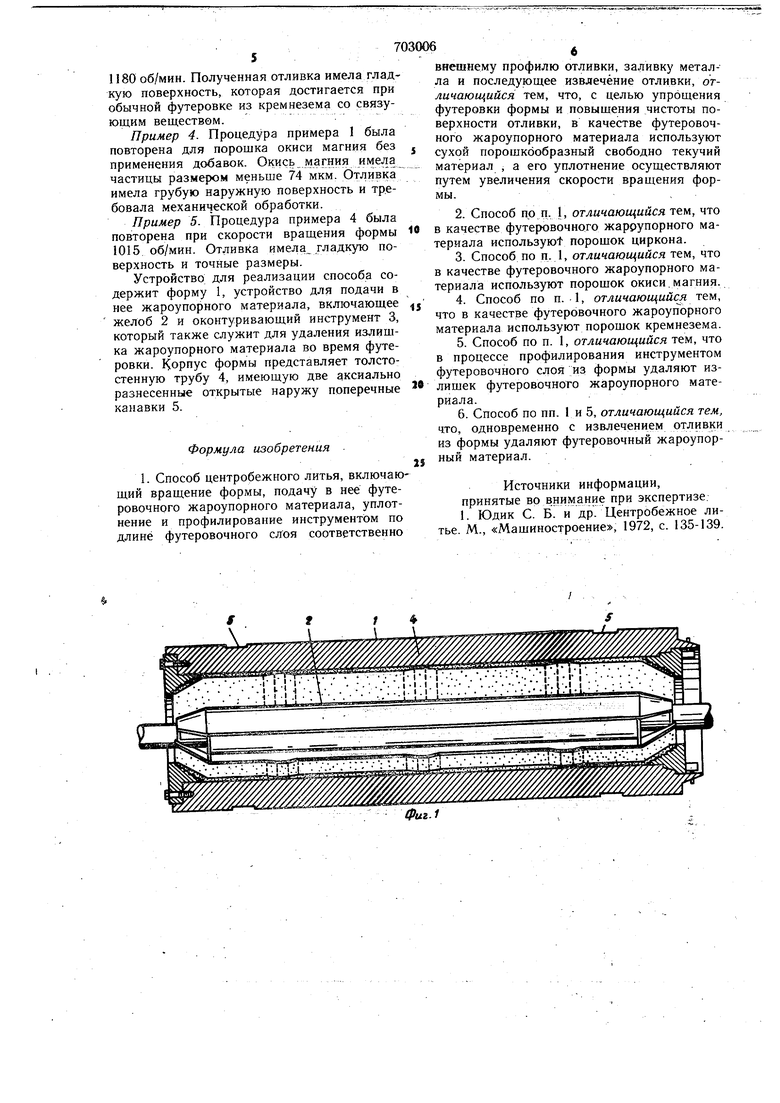

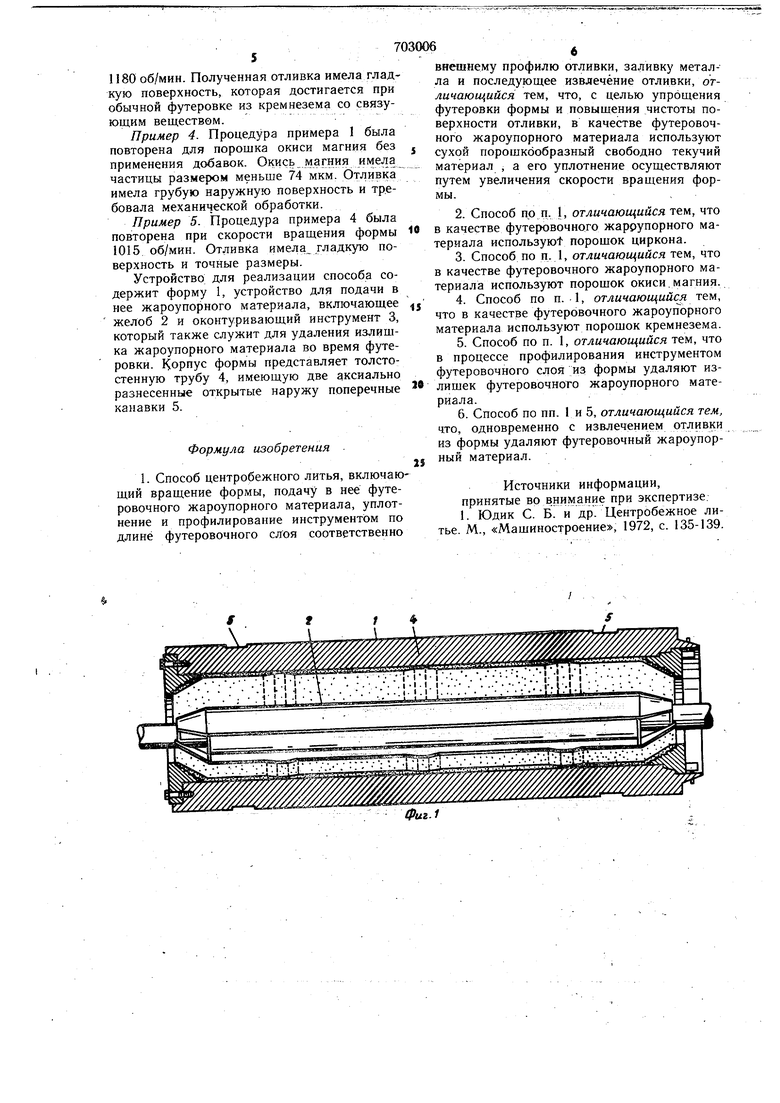

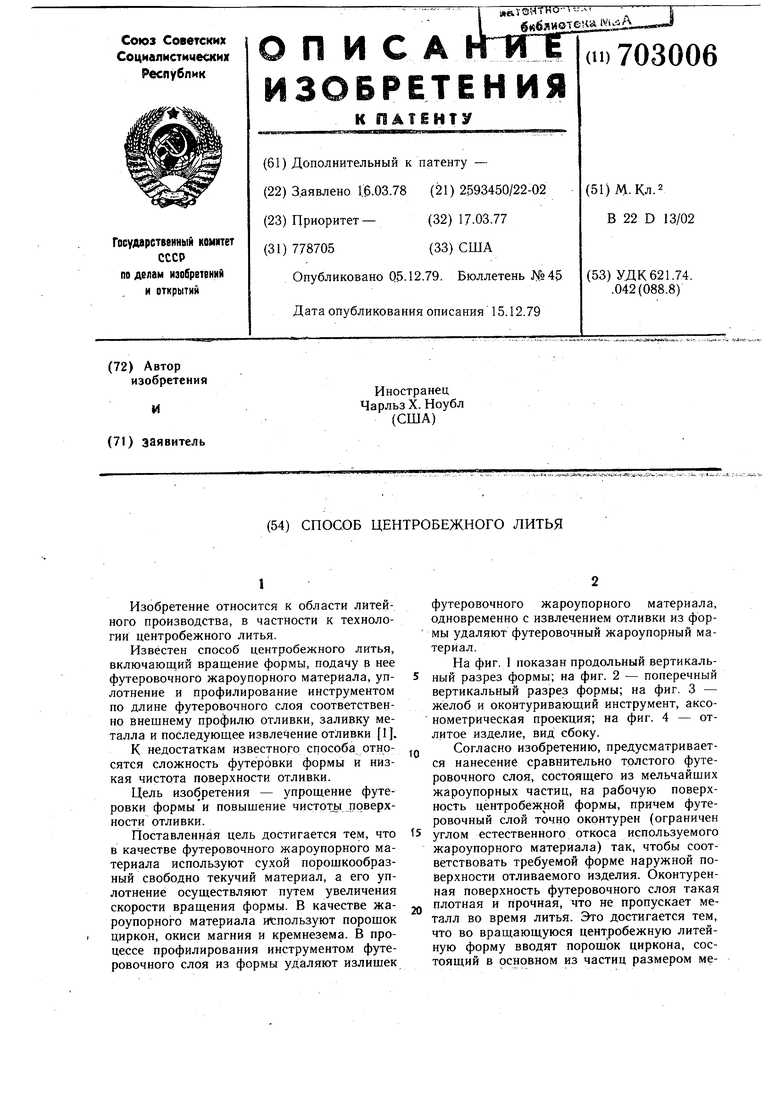

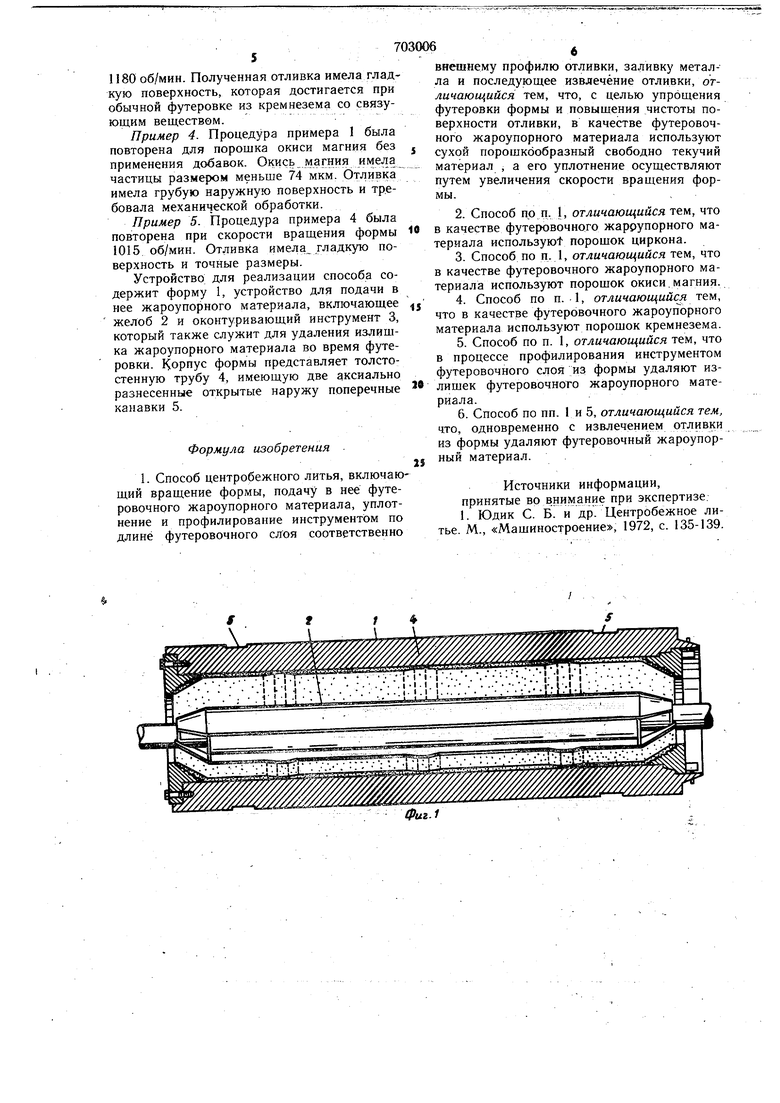

На фиг. 1 показан продольный вертикальный разрез формы; на фиг. 2 - поперечный вертикальный разрез формы; на фиг. 3 - желоб и оконтуривающий инструмент, аксонометрическая проекция; на фиг. 4 - отлитое изделие, вид сбоку.

Согласно изобретению, предусматривается нанесение сравнительно толстого футеровочного слоя, состоящего из мельчайших жароупорных частиц, на рабочую поверхность центробежной формы, причем футеровочный слой точно оконтурен (ограничен углом естественного откоса используемого жароупорного материала) так, чтобы соответствовать требуемой форме наружной поверхности отливаемого изделия. Оконтуренная поверхность футеровочного слоя такая плотная и прочная, что не пропускает метглл ВО время литья. Это достигается тем, что ВО вращающуюся центробежную литейную форму ВВОДЯТ порошок циркона, состоящий В ОСНОВНОМ из частиц размером ме j -s-vf-.

.Щt} нее 43 мкм и небольшой части частиц больше 74 мкм, без каких-либо жидких связующих веществ или других добавок. Распределенный во вращающейся литейной форме жароупорный материал в виде Сравнительно толстого слоя, покрыЬающего рабочую поверхность формы, может быть уплотнён увеличением скорости вращения последней. Повьгагение скорОС№ ер аШения формы после того как футеровка была уплотнена, увеличивает твердость жароупорного слоя, но не делает слой менее плотным и не йШёййё-Г gfo размеров. ™.,,Предпочтительно использование цирконового порошка, т. е. тонко размолотого цирконового песка, состоящего главным образом из силиката циркония ZnSiO4). Изобретение особенно выгодно при цент.робежном литье трубчатых изделий, наружЬ1йё 1Шё}5 1яоетй ктбр1 1хй 1шей мере, один кольцевой поперечный участоТКСДиаметром, ОТЛИЧНЫМ от диаметра основного корпуса изделия. К таким изделиям Отйосится заготовка гильзы цилиндра двига телявнутреннего сгорания, показанная на фиг. 1. Футеровочный слой оконтуривается посредством удлиненного инструмента такого продольного профиля, чтобы образовать в жароупорном слое поперечную кольцевую канавку, соответствующую форме утолщения. Толщина слоя у основани5 канавки делается настолько малой, насколько возможно для достижения требуемого уплотнения и поверхностной гладкости слоя и для обеспечения соответствующей тепловой изоля.ции с целью регулирования зернистой структуры металла отливки. Оконтуривание футеровочного слоя уменьшает толщину слоя точно до требуемого размера, и одновременно с оконтуриванием удаляется излишек жароупЪрного материала. Если не применять излищек футеровочного материала, то уплотненный центробежными силами футеровочный слой не может быть оконтурен, и, кроме того, трудно получить соответствующую гладкую поверхность на законченной футеровке. ,./. Внутренняя поверхность футеровочного слоя может стать слегка рифленой, с выступами и впадинами. Эти неровности могут быть легко удалены прямоугольной кром кой оконтуривающего инструмента, но чтобы внутренний диаметр футеровки не оказался слишком велик, для образования вводят большее количество измельченного футеровочного материала, чем требуется для ЩреДёлеНного диаметра. Преимуществами способа являются уменьшение времени и стоимости футеровочных работ, а также возможность пов торного использования футеровочного материала после его просеивания. Легкбё изi-JU5S5 -

765006 влечение футеровочного материала после литья дocтиiaetcя применением вак мнОго оборудования. . Способ применим для центробежного ЛИТЬЯ из серого чугуна, легированного и вы-сокопрочного чугуна, стали, бронзы, латуни и алюминия. Пример 1. Заготовки гильз цилиндров, имеющие конфигурацию, показанную на фиг. 4, отливали из серого чугуна, используя устройство, показанное на фиг. 1-3. Желоб и оконтуривающий инструмент были заправлены Цирконовым порошком, взятым в количестве в 1,5 большем необходимого для жароупорного футеровочного слоя. Цирконовый порошок состоял из частиц размером более 74 мкм. 2,5%, 74 мкм, 11,0%, 38-43 мкм 6,7%, меньше 38 мкм 78,9%. Форма была невентилируемой и имела номинальный внутренний диаметр 13,85 см при толщине слоя футеровки 3,94 мм. Желоб и оконтуривающий инструмент вводили в форму в положении, показанном на фиг. 3, и затем поворачивали против часовой стрелки, разгружая весь цирконовый порошок, хотя форма еще не вращалась. Затем форму приводили во вращение со скоростью 500 об/мин против часовой стрелки, чтобы распределить весь жароупорньж материал по внутренней поверхности формы. Одновременно желоб и оконтуривающий инструмент поворачивали по часовой стрелке, устанавливая кромку оконтуривающего инструмента в рабочее положение, и удаляли излищний жароупорный материал, направляя его обратно в желоб. Далее желоб и оконтуривающий инструмент аксиально извлекали из. формы. Оконтуривающий инструмент образовал в слое цирконового порОшка канавки, причем каждая канавка соответствовала утолщению для двух заготовок гильз, толщина слоя у основания этих канавок 0,38 мм,а толщинаслоя основного корпуса 3,94 мм. Время, затраченное на все бпёр1ации, составило 1 мин. Скорость формы с оконтуренным футеровочным слоем ИЗ Порощка циркона увеличили до 800 об/мин после чего залили серый чугун. Затем форму остановили и Отливку аксиально извлекли. В ходе извлечения отливки цирконовый пброщок собирали для повторного испольЗрВ 5 {|ИЯ., ...... Пример 2. Процедура примера 1 была повторена, }fo вместо цирконового порошка йсттгользЬйалтй йорошок кремнезема без добавок. ПЬрощбк кремнезема содержал частицы размером: свыше 74 мкм - 1,1%, 53 - 74 мкм 2,0%,меньше 43 мкм 96,0%. Поверхность полученной отливки была грубой настолько, что требовала дополнительной меХанической обработки. Ярмлер. Процедуру примера 2 повторяли при скорости вращения формы 1180 об/мин. Полученная отливка имела гладкую поверхность, которая достигается при обычной футеровке из кремнезема со связующим веществом. Пример 4. Процедура примера 1 была повторена для порошка окиси магния без применения добавок. Окись магния имела частицы размером меньше 74 мкм. Отливка имела грубую наружную поверхность и требовала механической обработки. Пример 5. Процедура примера 4 была повторена при скорости вращения формы 1015 об/мин. Отливка имела гладкую поверхность н точные размеры. Устройство; для реализации способа содержит форму 1, устройство для подачи в нее жароупорного материала, включающее желоб 2 и оконтуривающий инструмент 3, который также служит для удаления излишка жароупорного материала во время футеровки. Корпус формы представляет толстостенную трубу 4, имеющую две аксиально разнесенные открытые наружу поперечные канавки 5. Формула изобретения . Способ центробежного литья, включаю щий вращение формы, подачу в нее футеровочного жароупорного материала, уплотнение и профилирование инструментом по длине футеровочного слоя соответственно внешнему профилю отливки, заливку металла и последующее извлечение отливки, отличающийся тем, что, с целью упрошения футеровки формы и повышения чистоты поверхности отливки, в качестве футеровочного жароупорного материала используют сухой порошкообразный свободно текучий материал , а его уплотнение осуществляют путем увеличения скорости вращения формы. 2.Способ . 1, отличающийся тем, что в качестве футеровочного жароупорного материала использую порошок циркона. 3.Способ по п. 1, отличающийся тем, что в качестве футеровочного жароупорного материала используют порошок окиси.магния. 4.Способ по п. 1, отличающийся тем, что в качестве футеровочного жароупорного материала используют порошок кремнезема. 5.Способ по п. 1, отличающийся тем, что в процессе профилирования инструментом футеровочного слоя из формы удаляют излишек футеровочного жароупорного материала. 6.Способ по пп. 1 и 5, отличающийся тем, что, одновременно с извлечением отливки из формы удаляют футеровочный жароупорный материал. Источники информации, принятые во внимание при экспертизе. 1. Юдик С. Б. и др. Центробежное литье. М., «Машиностроение, 1972, с. 135-139.

Авторы

Даты

1979-12-05—Публикация

1978-03-16—Подача