Предлагаемое техническое решение относится к способу и устройствам очистки труб, в частности, для очистки внутренней поверхности трубок теплообменного оборудования ТЭС от отложений. Преимущественно, предлагаемое изобретение предназначено для использования в конденсаторах пара, сетевых подогревателях, газоохладителях и маслохолодильниках с тонкостенными трубками из медно-никелевых сплавов (МНЖ) или латуни (Л-68) диаметром от 19 мм до 28 мм с толщиной стенки 1 мм и длиной 5-11 метров.

В процессе эксплуатации трубки изнашиваются, толщина их стенок уменьшается до 0,3 мм, что существенно ограничивает возможность использования для очистки таких трубок известных способов и устройств.

Известны и широко применяются для очистки труб от отложений способы, использующие возникающую в потоке жидкости кавитацию, посредством которой происходит разрушение отложений на стенках очищаемой трубы. В частности, известен способ очистки внутренней поверхности труб от отложений и устройство для его реализации по а.с. СССР 1729623, кл. В08В 9/04, 1992 г. Способ заключается в том, что в результате перемещения в очищаемой трубе устройства, содержащего кавитатор, формируются струи жидкости, вызывающие кавитацию. Устройство содержит установленные на одном корпусе струеформирующие лепестковые манжеты и рабочие тела (кавитаторы). Очистка труб осуществляется следующим образом. Устройство с рабочими телами перемещают вдоль трубы. При обтекании конусных кавитаторов водой в потоке развивается кавитация. Газовые пузырьки, перемещаясь вместе с потоком через щели лепестковых манжет, воздействуют на отложения, обеспечивая гидродинамическую очистку внутренней поверхности трубы.

Однако в описанном устройстве жесткое крепление на едином корпусе кавитаторов приводит к сильному механическому воздействию на стенки труб, что может привести к их повреждению и поэтому не позволяет использовать данное устройство для очистки тонкостенных трубок малых диаметров.

Известен Способ очистки внутренней поверхности труб и устройств для его осуществления по патенту SU 1618277. Известный способ включает подачу в очищаемую трубу жидкости и продвижение вдоль указанной труби, по крайней мере, одного рабочего тела с развитием в жидкостной среде кавитации. Рабочее тело перемещается в трубе под действием гидравлического давления, которое создают на начальном этапе движения рабочего тела и поддерживают в течение всего времени продвижения рабочим телом очищаемой трубы. Устройство для очистки труб содержит средство подачи в трубу под высоким давлением жидкости (метатель) и средство для хранения и подачи в очищаемую трубу рабочих тел. Рабочее тело представляет собой болванку, например в виде простого цилиндра, выполненную из относительно несжимаемого материала, например, металла, керамики, пластмассы и пр. При этом для очистки труб может быть использовано как одно, так и несколько рабочих тел разного диаметра. Максимальный диаметр рабочих 0,8-1,2 мм меньше диаметра очищаемой трубы. Очистка труб, в основном, происходит за счет гидравлического удара, который распространяется по трубе в виде волны или волн давления. Причиной возникновения гидравлического удара является мгновенная остановка рабочего тела в трубе из-за отложений. Гидравлический удар или волна давления отрывают загрязняющий материал от стенки трубы. Жидкая среда (вода), находящаяся под давлением за рабочим телом, проталкивает по трубе рабочее тело вместе с загрязняющим материалом наружу (колонка 3, стр.15-25). Очистка трубы происходит также мощной кольцевой струей, образующейся перед рабочим телом (колонка 4, стр.10-15) Если имеется большое и вязкое отложение загрязняющего материала, очистку трубы осуществляют в несколько проходов рабочих тел разных диаметров.

Описанные известные способ и устройство, как и ранее описанные известное решение, не могут быть использованы для тонкостенных трубок малого диаметра по следующим причинам.

Величина гидравлического давления, под действием которого продвигается рабочее тело, слишком большое (70-700 кг/см2) и недопустимо для тонкостенных труб малого диаметра, поскольку под действием такого давления возможно разрушение тонкостенных трубок малых диаметров. Под действием гидравлического удара, создаваемого в трубе, стенки труб находятся под воздействием волновой вибрации, которая отрицательно сказывается на сохранности тонких стенок очищаемой трубы. Кроме того, процесс развития гидравлического удара не поддается контролю, и при значительной величине гидравлического удара, который возникает при остановке рабочего тело из-за отложений, возможно разрушение очищаемой трубки.

Кроме того, в известном способе отсутствует механическое воздействие рабочего тела на стенки очищаемых труб (колонка 4, стр.45-50), что снижает эффективность очистки.

В основу настоящего изобретения положена задача создать способ очистки внутренней поверхности трубок от отложений и устройство для его реализации, в которых создавались бы такие условия возникновения кавитационного процесса в жидкостной среде и таким рабочим телом, которые обеспечивали бы высокую эффективность очистки тонкостенных трубок малых диаметров без создания больших гидравлических нагрузок на стенки трубок с тем, чтобы предотвратить их разрушение в процессе очистки.

Поставленная задача решается тем, что в способе очистки трубок от отложений путем продвижения вдоль трубки, по крайней мере, одного рабочего тела и жидкостной среды с возможностью развития в жидкостной среде кавитации, при этом рабочее тело выполнено из полимерного материала в виде удлиненного вдоль продольной оси тела с круглым поперечным сечением, диаметр которого на 0,8-1,2 мм меньше внутреннего диметра указанной трубки, согласно предлагаемому изобретению рабочее тело вводят в очищаемую трубку под действием давления газо-жидкостной смеси, при этом рабочее тело выполнено с плоскими срезами на торцах под углом к его продольной оси, длина рабочего тела равна 2,5-5 его диаметра, плоские срезы торцов выполнены под углом 30-60° к продольной оси.

Предлагаемый способ очистки внутренней поверхности трубок малых диаметров от отложений основан на использовании гидродинамического процесса, характеризующегося образованием парогазовых полостей (каверн) при уменьшении давления в жидкости и их последующим схлопыванием. В рассматриваемом случае этот кавитационный процесс определяется наличием в жидкости неоднородностей - ядер кавитации (в том числе и мельчайших газовых пузырьков), а также растворенного в жидкости газа. Определенную роль может играть также и возникновение пузырьков на микронеоднородностях на внутренней поверхности очищаемой трубки - пристеночная кавитация. Газопаровые пузырьки, образующиеся на ядрах в результате гетерогенной кавитации и диффузии в них растворенного газа, перемещаясь вместе с потоком жидкости, попадают в зону повышенного давления, где происходит их схлопывание, как в объеме течения, так и на стенках трубки. Результатом этого процесса является развитие кавитационной эрозии, разрушающей (разрыхляющей) отложения. Важнейшим условием возникновения кавитации является наличие в жидкости неоднородностей (мельчайших пузырьков) и растворенного газа. Благодаря созданию повышенного давления газожидкостной смеси для придания импульса движению рабочего тела, газ частично растворен в жидкости, что способствует возникновению кавитации в жидкостной среде в очищаемой трубке.

Рабочее тело, изготовленное из полимерного материала с указанными свойствами, является одним из основных элементов, обеспечивающих условия развития гетерогенной кавитации и эрозионное воздействие на отложения на стенках трубок. Рабочее тело, кроме создания условий для возникновения кавитационного процесса при сбросе давления в газожидкостной среде, после входа в очищаемую трубку вращается вокруг своей оси и, прижимаясь передней кромкой к внутренней поверхности трубки, механически воздействует на отложения, удаляя их. Указанные конфигурация и геометрические размеры рабочего тела и значения их параметров определены авторами опытным путем в процессе очистки трубок теплообменного оборудования, с последующей оценкой эффективности проведенных ремонтно-восстановительных работ. Проведенные авторами эксперименты показали, что предлагаемые характеристики рабочего тела являются оптимальными и обеспечивают практически одинаковый положительный эффект.

В качестве материала для изготовления рабочего тела может быть использована твердая резина следующих марок: резина МБС (маслобензостойкая), резина ТКМЩ (кислотощелочестойкая), а также резина РПГ (пористая резина) и другие подобные материалы. При этом благодаря тому, что рабочее тело выполнено из достаточно эластичного полимерного материала, большие механические нагрузки на стенки трубок исключены, что предотвращает очищаемые трубки от разрушения в процессе очистки.

За рабочим телом в трубке течет газожидкостная смесь, в которой из-за резкого падения давления до значения, которое может быть и несколько выше давления насыщенного пара (для воды 2338 Па при 20°С), развивается гетерогенная кавитация (как в объеме, так и на стенках трубки). Для создания газожидкостной смеси, под давлением которой рабочие тела подают в очищаемую трубку, в закрытом объеме смешивают жидкость, подаваемую в указанный объем под давлением 4-6 кг, и газ (воздух), подаваемый в указанный объем под давлением 12-16 кг.

Рабочее давление в системах подачи жидкости и газа для создания газожидкостной смеси, дающей импульс движения рабочему телу, определены авторами опытным путем. При этом совместно оптимизировались рабочее давление в системах подачи жидкости (воды) и газа (воздуха) и параметры рабочего тела (длина, диаметр, угол торцевых срезов, плотность материала рабочего тела).

Целесообразно, чтобы подаваемая в очищаемую трубку жидкость представляла собой смесь воды и химического реагента.

Объем и плотность отложений на внутренней поверхности трубок различного теплообменного оборудования зависят от региона расположения ТЭС и, соответственно, от наличия примесей в воде, проходящей по этим трубкам. Иногда твердость и адгезия отложений настолько высокие, что попытки механическим способом удалить их приводят к повреждению трубок. Поэтому перед очисткой необходимо подвергнуть химическому воздействию отложения с целью их дополнительного разрыхления. Химический реагент, разрыхляя твердые отложения, также способствует газонасыщению жидкостного потока.

В качестве химического реагента могут быть использованы поверхностно-активные вещества (ПАВ), каустическая сода или иные химические моющие средства, предназначенные для очистки трубок.

Целесообразно в очищаемую трубку вводить последовательно с интервалом, по крайней мере, два рабочих тела.

Количество рабочих тел, последовательно подаваемых в трубку, зависит от степени их загрязнения. Исходя из этих условий, число их варьируется от 1 до 5 штук. Начиная со второго рабочего тела происходит наиболее эффективное комбинированное воздействие на отложения трубок химического реагента, кавитационных пузырьков и самого рабочего тела.

Поставленная задача решается также тем, что система для очистки трубок от отложений, содержащая блок подачи жидкости, устройство для подачи рабочих тел в очищаемую трубку и, по крайней мере, одно рабочее тело, выполненное из полимерного материала в виде удлиненного вдоль продольной оси тела с круглым поперечным сечением, диаметр которого на 0,8-1,2 мм меньше внутреннего диметра указанной трубки, согласно предлагаемому решению содержит блок подачи под давлением газа, устройство для подачи рабочих тел в очищаемую трубку выполнено с возможностью соединения с блоками подачи жидкости и газа и введения в очищаемую трубку рабочего тела под действием давления газожидкостной смеси, при этом рабочее тело выполнено с плоскими срезами на торцах под углом к его продольной оси, длина рабочего тела равна 2,5-5 его диаметра плоские срезы торцов выполнены под углом 30-60° к продольной оси.

Поставленная задача решается также тем, что рабочее тело для очистки трубок от отложений, выполненное из полимерного материала в виде удлиненного вдоль продольной оси тела с круглым поперечным сечением, диаметр которого меньше диаметра очищаемой трубки, согласно предлагаемому изобретению выполнено с плоскими срезами на торцах под углом к его продольной оси, длина рабочего тела равна 2,5-5 его диаметра, плоские срезы торцов выполнены под углом 30-60° к продольной оси.

При этом согласно предлагаемому изобретению устройство для подачи указанных рабочих тел в очищаемую трубку содержит две сообщающиеся между собой камеры, первая камера снабжена штуцером, выполненным с возможностью соединения с источником жидкости, выполнена большим диаметром, чем вторая камера, и включает в себя по крайней мере часть второй камеры, которая снабжена отверстиями на стенке, расположенной внутри первой камеры, при этом вторая камера выполнена с возможностью размещения в ней, по крайней мере, двух рабочих тел и снабжена на одном конце выходным соплом, выполненным с возможностью соединения с очищаемой трубкой, на противоположном конце - штуцером, выполненным с возможностью соединения с блоком подачи под давлением газа, при этом выходное сопло в узкой части выполнено с размерами, при которых обеспечивается прохождение через него рабочего тела под давлением.

Как было указано выше, рабочее тело, изготовленное из полимерного материала с указанными определенными физико-механическими свойствами, является одним из основных элементов, обеспечивающим условия развития гетерогенной кавитации в жидкостной среде в очищаемой трубке и эрозионное воздействие на отложения на стенках трубок.

Наличие в системе блока подачи под давлением газа позволяет создать газожидкостную смесь в устройстве для подачи рабочих тел.

Благодаря такой конструкции устройства, в том числе соотношению диаметров выходного сопла в узкой части (его выходного отверстия) и диаметра рабочего тела обеспечивается возможность создания в указанном устройстве высокого давления газожидкостной смеси для перемещения в устройстве и введению рабочих тел в очищаемую трубку под действием указанного давления газожидкостной смеси.

При этом газожидкостная смесь течет за рабочим телом в очищаемую трубку, в которой из-за резкого падения давления до значения, которое может быть и несколько выше давления насыщенного пара (для воды 2338 Па при 20°С), развивается гетерогенная кавитация (как в объеме, так и на стенках трубки).

Благодаря созданию в указанном устройстве повышенного давления в газожидкостной смеси газ частично растворен в жидкости, что способствует возникновению кавитации в жидкостной среде в трубке.

Целесообразно, чтобы рабочее тело было выполнено в виде удлиненного вдоль продольной оси тела с круглым поперечным сечением и плоскими срезами на торцах под углом к его продольной оси.

Как было показано выше, рабочие тела с предлагаемыми параметрами обеспечивают оптимальный эффект процесса очистки трубок без создания больших механических и гидравлических нагрузок на стенки очищаемых трубок, с тем чтобы исключить их разрушение.

Наиболее оптимальной авторы считают конструкцию устройства, при которой первая и вторая камеры выполнены в виде соосных цилиндров, при этом первая камера выполнена меньшей длиной, чем вторая, и охватывает среднюю часть второй камеры.

Для создания высокого давления газожидкостной смеси и обеспечения отдельной подачи в очищаемую трубку жидкости и газа целесообразно, чтобы система содержала пусковые клапаны, устанавливаемые на штуцерах устройства, и обратный клапан, выполненный с возможностью соединения со штуцером или пусковым клапаном первой камеры устройства.

С целью обеспечения подачи в трубки смеси вода - химический реагент целесообразно, чтобы блок подачи жидкости содержал средство подачи воды и средство подачи химического реагента.

В дальнейшем предлагаемое изобретение будет более подробно раскрыто на конкретных примерах его выполнения со ссылками на чертежи, на которых изображены;

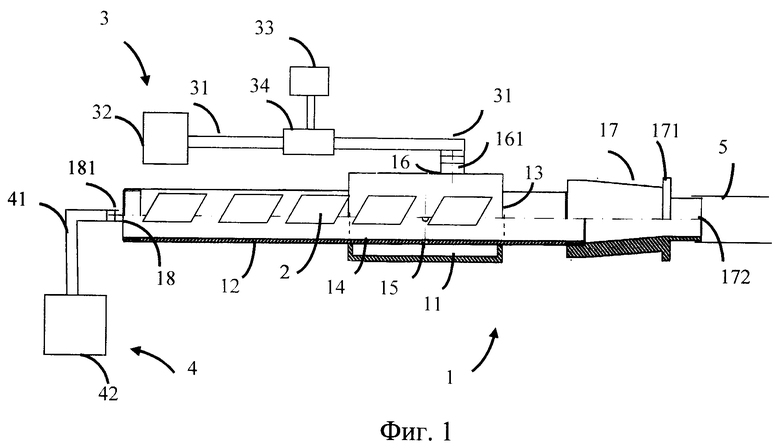

Фиг.1 - схематичная система для очистки трубок от отложений, с частичным разрезом;

Фиг.2 - показанное на Фиг.1 устройство в процессе выхода рабочего тела;

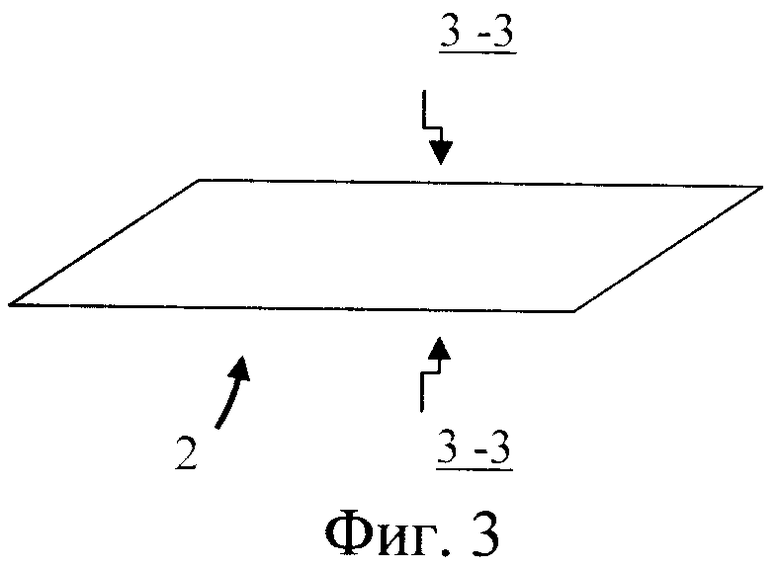

Фиг.3 - рабочее тело, вид сбоку;

Фиг.4 - рабочее тело, разрез 3-3.

На Фиг.1 и 2 приведена схема системы для очистки трубок от отложений, реализующей, согласно изобретению, способ очистки трубок от отложений.

Показанная на Фиг.1 система для очистки трубок от отложений содержит устройство 1 для подачи рабочих тел 2 в очищаемую трубку, блок 3 подачи жидкости и блок 4 подачи под давлением газа.

Устройство 1 для подачи рабочих тел 2 содержит две сообщающиеся между собой камеры: первую камеру 11 и вторую камеру 12. Первая камера 11 имеет больший диаметр, чем вторая камера 12, и охватывает часть второй камеры 12, которая имеет большую длину. Для соединения камер первая камера 11 имеет на каждой вертикальной торцевой стенке отверстие 13, через которые вторая камера 12 проходит сквозь первую камеру 11. При этом первая и вторая камеры 11 и 12 соединены между собой, например, сварным соединением. На стенке 14 второй камеры 12, расположенной внутри первой камеры 11, выполнены отверстия 15, через которые первая и вторая камеры 11 и 12 сообщены между собой. Отверстия 15 могут быть выполнены, например, по периметру второй камеры 12. Наличие отверстий 15 на стенке второй камеры обеспечивает более равномерное ее заполнение жидкостью.

Первая камера 11 снабжена отверстием 16 со штуцером 161, выполненным с возможностью соединения с блоком 3 подачи жидкости.

Вторая камера 12 снабжена на одном конце выходным соплом 17, а на противоположном конце - отверстием 18 со штуцером 181, выполненным с возможностью соединения с блоком 4 подачи под давлением газа. Выходное сопло 17 выполнено на конце с фланцем 171 и имеет размеры, обеспечивающие плотное вхождение выходного участка сопла 17 в очищаемую трубку 5 (Фиг 2). Для герметизации соединения очищаемая трубка 5 - сопло 17 могут быть использованы известные средства, например, резиновое кольцевое уплотнение.

Диаметр выходного отверстия 172 сопла 17 на его выходе (наименьший диаметр сужающегося сопла) несколько меньше диаметра рабочего тела 2, чтобы обеспечивалось его застревание на выходе из сопла и выталкивание (благодаря эластичности материала) при повышении давления в камерах до заданного уровня. Размеры выходного отверстия 172 сопла 17 определяются опытным путем в зависимости от размеров рабочего тела 2.

В предпочтительном варианте первая и вторая камеры 11 и 12 имеют цилиндрическую форму и установлены соосно (на одной оси). При этом вторая камера 12 выполнена с возможностью размещения в ней в один ряд, по крайней мере, двух рабочих тел 2, то есть диаметр второй камеры 12 незначительно больше диаметра рабочего тела, а длина превосходит суммарную длину используемых рабочих тел.

Предпочтительно, чтобы вторая камера 12 имела длину, обеспечивающую возможность размещения по крайней мере части рабочих тел 2 в задней части 121 второй камеры 12, расположенной за первой камерой 11.

Система содержит пусковые клапаны (не показаны), соединяемые, с одной стороны со штуцерами 161 и 181, а с другой - со шлангами (или трубопроводами) 31 и 41 блоков 3 и 4 подачи жидкости и газа, соответственно. Кроме того, система содержит обратный клапан (не показан), выполненный с возможностью соединения со штуцером 161 первой камеры 11, и/или пусковым клапаном на данном штуцере, и/или шлангом или трубопроводом 31 блока 3 подачи жидкости. Обратный клапан может быть установлен как перед пусковым клапаном (на штуцере), так и после него.

Возможно использование известных пусковых клапанов, обеспечивающих возможность отключения и включение подачу жидкости или газа, соответственно. В качестве обратного клапана могут быть использованы известные клапаны, срабатывающие на перепад давлений.

Блок 3 подачи жидкости содержит соединяемые шлангами (трубопроводами) 31 средство 32 подачи воды под давлением (источник воды), емкость 33 с химическим реагентом и смешивающую систему 34 с насосом-дозатором. Блок 3 подачи воды под давлением включает шланг (трубопровод) 31 с разъемом (не показаны), выполненным с возможностью соединении со штуцером и/или клапанами первой камеры 11.

В качестве источника подачи воды может быть использована гидравлическая магистраль системы технического водоснабжения или пожаротушения (вспомогательные оборудование на электротепловых электростанциях). Возможно использование иного источника подачи воды. При этом использованы известные схемы соединения емкостей шлангами (трубопроводами).

Смешивающая система 34 с насосом-дозатором, в качестве которых может быть использовано известное оборудование, задает известным образом расход подачи химического реагента в нужной концентрации.

В качестве химического реагента могут быть использованы поверхностно-активные вещества (ПАВ), каустическая сода или иные химические моющие средства, предназначенные для очистки трубок.

Блок 4 подачи газа (воздуха) включает шланг (трубопровод) 41 с разъемом (не показаны), выполненным с возможностью соединении с одной стороны с источником 42 сжатого газа (воздуха), с другой стороны - со штуцером второй камеры и/или пусковым клапаном. В качестве источника сжатого воздуха может быть использована воздушная магистраль вспомогательного оборудования на электро-тепловых электростанциях или иной источник, например, воздушный компрессор.

Рабочее тело 2 (Фиг.3 и 4) выполнено из полимерного материала в виде удлиненного вдоль продольной оси тела с круглым поперечным сечением и плоскими срезами на торцах под углом к его продольной оси.

В предпочтительном варианте диаметр рабочего тела 2 на 0,8-1,2 мм меньше внутреннего диметра очищаемой трубки 5, длина рабочего тела равна 2,5-5 его диаметра, плоские срезы торцов выполнены под углом 30-60° к продольной оси.

Конфигурация и геометрические размеры рабочего тела 2 определены опытным путем, в процессе очистки трубок 5 теплообменного оборудования, с последующей оценкой эффективности проведенных ремонтно-восстановительных работ. При этом совместно оптимизировались следующие параметры рабочего тела: длина, диаметр, угол торцевых срезов, плотность материала рабочего тела, а также рабочее давление в системах подачи воды и воздуха (газа) в системе и диаметр выходного сечения сопла. Кроме того, объем и плотность отложений на внутренней поверхности трубок различного теплообменного оборудования зависит от региона расположения ТЭС и, соответственно, от наличия примесей в воде, проходящей по этим трубкам. Иногда твердость и адгезия отложений настолько высокие, что попытки механическим способом удалить их приводят к повреждению трубок. Поэтому перед очисткой необходимо подвергнуть химическому воздействию отложения с целью их дополнительного разрыхления. В результате проведенных экспериментов и анализа авторами были получены следующие оптимальные значения параметров, дающие практически одинаковый положительный эффект:

- диаметр рабочего тела на 0,8-1,2 мм меньше внутреннего диметра трубки;

- длина рабочего тела равна 2,5-5 его диаметра;

- торцы рабочего тела имеют плоский срез под углом 30-60° к продольной оси;

- рабочее гидравлическое давление 4-6 кг/см2;

- рабочее пневматическое давление 12-16 кг/см2.

В качестве материала для изготовления рабочего тела может быть использована твердая резина следующих марок: резина МБС (маслобензостойкая), резина ТКМЩ (кислотощелочестойкая), а также резина РПГ (пористая резина).

Количество рабочих тел, единовременно помещаемых в камеру устройства, зависит от степени загрязнения трубок и ограничивается размерами самого устройства. Исходя из этих условий, число их варьируется от 2 до 5 штук.

Способ очистки трубок осущебствляют следующим образом.

На первом этапе, в зависимости от природы и объемов отложений, подбирают вид моющего средства (химического реагента) и его концентрацию. Если на объекте ранее не проводились работы на теплообменном оборудовании и, соответственно, не известен химический состав примесей воды, тогда по определенной известной методике подбирают наиболее эффективный химический реагент и его концентрацию, после чего настраивают входящий в блок 3 подачи жидкости насос-дозатор для подачи необходимого количества моющего средства.

На втором этапе к штуцеру 161 первой камеры 11 устройства 1 подачи рабочих тел подключают гидравлический трубопровод 31 и емкость 33 с концентратом моющего средства блока 3 подачи жидкости, а к штуцеру 181 второй камеры 12 подключают пневматический трубопровод, шланг 41 от воздушной магистрали блока 4 подачи воздуха (газа). Во вторую камеру 12 помещают два резиновых рабочих тела 2. Таким образом, при наличии в магистралях необходимого давления рабочих сред система готова для работы. Затем конфузор сопла 17 плотно вставляют в очищаемую трубку 5.

Открывают пусковой клапан на штуцере 161 первой камеры 11, и в первую камеру начинает поступать водный концентрат моющего средства, которое через отверстия 15 во второй камере 12 равномерно течет во вторую камеру 12 и далее через сопло 17 течет в очищаемую трубку 5.

Не прекращая подачу жидкости (смеси воды с химическим реагентом), открывают пусковой клапан (не показан) на штуцере 181 второй камеры 12, соединенный со шлангом 41 блока 4 подачи сжатого воздуха, и во вторую камеру 12 начинает поступать газ (воздух).

Работой пусковых клапанов управляет оператор, но возможна и автоматизация этого процесса.

Благодаря геометрическим характеристикам второй камеры 12, взаимному расположению сопла 17 и штуцера 181 рабочие тела 2 перемещаются к соплу 17 и первое рабочее тело 2 перекрывает выходное отверстие 172 (Фиг.2) сопла 17. Давление в камерах 11 и 12 растет, и находящийся в камерах воздух частично растворяется в жидкой среде (при изменении давления от 3 до 5 атм содержание растворенного в воде воздуха меняется от 0.091 до 0.136 г/кг). После выравнивания давлений в обеих камерах 11, 12 и в гидравлической магистрали срабатывает (закрывается) обратный клапан (не показан), соединенный с блоком 3 подачи жидкости. При этом благодаря выравниванию давления по всему объему камер 11 и 12 оставшиеся рабочие тела 2 прекращают свое движение к соплу 17. Дальнейшее увеличение давления, в пределах максимального его значения в воздуховоде, происходит до момента вылета рабочего тела 2 из сопла 17 в очищаемую трубку 5.

Под действием высокого давления в сообщающихся камерах 11, 12 рабочее тело 2, преодолев узкое выходное сечение конфузорного сопла 17, с большой скоростью влетает в очищаемую трубку 5. За рабочим телом 2 в очищаемую трубку 5 течет газо-жидкостная среда, в которой из-за резкого падения давления до значения, которое может быть и несколько выше давления насыщенного пара (для воды 2338 Па при 20°С) развивается гетерогенная кавитация (как в объеме, так и на стенках трубки).

После выхода из камеры 12 первого рабочего тела 2 давление в камерах 11 и 12 падает, что приводит к открытию обратного клапана, соединенного с блоком 3 подачи жидкости, и в камеры 11 и 12 начинает поступать жидкость, а также продолжает поступать воздух. В результате процесс в камерах повторяется, как было описано выше, до вылета второго рабочего тела, и так с каждым последующим телом. Работа (срабатывание) обратных клапанов осуществляется известным образом в автоматическом режиме.

После вылета в очищаемую трубку 5 первого рабочего тела 2 образующиеся пузырьки эволюционируют в соответствии с параметрами окружающей среды, в частности, в них диффундирует растворенный в жидкости газ. По мере увеличения давления жидкости пузырьки схлопываются. При схлопывании пузырьков вблизи стенок трубки генерируются кумулятивные высоконапорные струйки, направленные в сторону стенки, которые и разрушают (разрыхляют) слой отложений.

Разрыхленный химическим и эрозионным способом слой отложений удаляется с поверхности трубки механическим способом, т.к. рабочее тело благодаря своей форме вращается вокруг оси движения и плотно прижимается передней кромкой к внутренней поверхности трубки, что обеспечивает постоянно устойчивое воздействие рабочего тела на слой отложений.

Таким образом, начиная со второго рабочего тела 2, происходит комбинированное воздействие на отложения трубок химического реагента, кавитационных пузырьков и самого рабочего тела.

На заключительном этапе очистки трубок, закрывают пусковой клапан, соединенный с блоком 4 подачи газа, отключают смешивающую систему и в очищаемую трубку 5 подают воду без добавления химического реагента.

Переключение пусковых клапанов, а также процесс подачи и отключения подачи химического реагента осуществляет оператор, однако возможно автоматизация процесса.

Таким образом, на этой стадии производится окончательная очистка трубок от отложений и промывка их стенок от химического реагента.

Каждый из используемых элементов (рабочее тело, воздух, вода, химический реагент) в предлагаемом способе очистки внутренней поверхности трубок имеет по два функциональных назначения.

Рабочее тело, кроме создания условий для возникновения кавитационного процесса при сбросе давления в газожидкостной среде после выхода рабочего тела 2 из сопла 17, вращается вокруг своей оси и, прижимаясь передней кромкой к внутренней поверхности трубки 5, механически воздействует на отложения, удаляя их. Срезы на торцах повышают эффективность механического воздействия рабочего тела на отложения без оказания механического вреда стенкам очищаемых трубок.

Сжатый воздух, дающий импульс движения рабочему телу 2, под большим давлением частично растворяется в воде, что способствует возникновению кавитации.

Химический реагент, разрыхляя твердые отложения, также способствует газонасыщению водного потока.

Приведенные выше примеры предпочтительного осуществления изобретения, содержащие указания на отдельные варианты выполнения, не исчерпывают возможных изменений и дополнений, очевидных специалисту в данной области техники, которые не затрагивают существа технического решения, охарактеризованного формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1999 |

|

RU2162754C1 |

| Способ очистки внутренней поверхности труб теплообменных аппаратов | 2023 |

|

RU2824169C1 |

| Устройство для создания газожидкостного потока, способ и система для растворения газа в жидкости | 2023 |

|

RU2814349C1 |

| СПОСОБ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2369750C1 |

| Устройство и способ очистки наружной и внутренней резьбы насосно-компрессорных труб | 2024 |

|

RU2839748C1 |

| СПОСОБ И УСТРОЙСТВО ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНЫХ ЗАМКНУТЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2424071C1 |

| Способ очистки цилиндрических длинномерных изделий и устройство для его осуществления | 2016 |

|

RU2668033C1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ОБЪЕКТОВ ПОД ВОДОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2376193C1 |

| СПОСОБ ОЧИСТКИ СКВАЖИНЫ ОТ ПАРАФИНОСМОЛИСТЫХ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТЛЕНИЯ | 1994 |

|

RU2085706C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ ПРЕИМУЩЕСТВЕННО ОТ ТВЕРДЫХ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2125494C1 |

Способ осуществляют путем продвижения вдоль трубки, по крайней мере, одного рабочего тела и жидкостной среды с возможностью развития в среде кавитации. Рабочее тело выполняют из полимерного материала в виде удлиненного вдоль продольной оси тела с круглым поперечным сечением, диаметр которого на 0,8-1,2 мм меньше внутреннего диаметра трубки, с длиной, равной 2,5-5 его диаметра, и плоскими срезами торцов под углом 30-60° к продольной оси. Рабочее тело вводят в трубку под давлением газожидкостной смеси. Система для очистки трубок содержит блок 3 подачи жидкости, устройство 1 для подачи рабочих тел 2 в очищаемую трубку и, по крайней мере, одно рабочее тело 2. Система содержит также блок 4 подачи газа под давлением. При этом устройство для подачи рабочих тел в очищаемую трубку выполнено с возможностью соединения с блоками 3, 4 подачи жидкости и газа и введения в очищаемую трубку рабочего тела 2 под действием давления газожидкостной смеси. Рабочее тело 2 выполнено так же, как и в способе. Устройство для подачи рабочих тел в трубку содержит две сообщающиеся между собой камеры. Первая 11 камера снабжена штуцером 16, выполненным с возможностью соединения с блоком 3 подачи жидкости под давлением, выполнена большим диаметром, чем вторая 12 камера, и включает в себя по крайней мере часть второй 12 камеры, которая снабжена отверстиями 15 на стенке, расположенной внутри первой 11 камеры. При этом вторая 12 камера выполнена с возможностью размещения в ней по крайней мере двух рабочих тел 2 и снабжена на одном конце выходным соплом 17, выполненным с возможностью соединения с очищаемой трубкой, а на противоположном конце штуцером для соединения с блоком 4 подачи газа под давлением. Выходное сопло 17 в узкой части выполнено с размерами, обеспечивающими прохождение через него рабочего тела 2 под давлением. Изобретение обеспечивает повышение эффективности очистки тонкостенных трубок малых диаметров. 4 н. и 11 з.п. ф-лы, 4 ил.

1. Способ очистки трубок от отложений путем продвижения вдоль трубки, по крайней мере, одного рабочего тела и жидкостной среды с возможностью развития в жидкостной среде кавитации, при этом рабочее тело выполнено из полимерного материала в виде удлиненного вдоль продольной оси тела с круглым поперечным сечением, диаметр которого на 0,8-1,2 мм меньше внутреннего диметра указанной трубки, отличающийся тем, что рабочее тело вводят в очищаемую трубку под действием давления газожидкостной смеси, при этом рабочее тело выполнено с плоскими срезами на торцах под углом к его продольной оси, длина рабочего тела равна 2,5-5 его диаметра, плоские срезы торцов выполнены под углом 30-60° к продольной оси.

2. Способ по п.1, отличающийся тем, что жидкостная среда представляет собой смесь воды и химического реагента.

3. Способ по п.1, отличающийся тем, что до введения в очищаемую трубку рабочего тела в нее подают водный концентрат химического реагента.

4. Способ по п.1, отличающийся тем, что в очищаемую трубку вводят последовательно с интервалом, по крайней мере, два рабочих тела.

5. Система для очистки трубок от отложений, содержащая блок подачи жидкости, устройство для подачи рабочих тел в очищаемую трубку и, по крайней мере, одно рабочее тело, выполненное из полимерного материала в виде удлиненного вдоль продольной оси тела с круглым поперечным сечением, диаметр которого на 0,8-1,2 мм меньше внутреннего диаметра указанной трубки, отличающаяся тем, что система содержит блок подачи под давлением газа, устройство для подачи рабочих тел в очищаемую трубку выполнено с возможностью соединения с блоками подачи жидкости и газа и введения в очищаемую трубку рабочего тела под действием давления газо-жидкостной смеси, при этом рабочее тело выполнено с плоскими срезами на торцах под углом к его продольной оси, длина рабочего тела равна 2,5-5 его диаметра, плоские срезы торцов выполнены под углом 30-60° к продольной оси.

6. Система по п.5, отличающаяся тем, что устройство для подачи рабочих тел в очищаемую трубку содержит две сообщающиеся между собой камеры, первая камера снабжена штуцером для ее соединения с блоком подачи жидкости, выполнена большим диаметром, чем вторая камера, и включает в себя, по крайней мере, часть второй камеры, которая снабжена отверстиями на стенке, расположенной внутри первой камеры, при этом вторая камера выполнена с возможностью размещения в ней, по крайней мере, двух рабочих тел и снабжена на одном конце выходным соплом, выполненным с возможностью соединения с очищаемой трубкой, а на противоположном конце - со штуцером, выполненным с возможностью соединения с блоком подачи под давлением газа.

7. Система по п.5, отличающаяся тем, что первая и вторая камеры выполнены в виде соосных цилиндров, при этом первая камера выполнена меньшей длиной, чем вторая и охватывает среднюю часть второй камеры.

8. Система по п.5, отличающаяся тем, что она снабжена пусковыми клапанами, устанавливаемыми на штуцерах устройства.

9. Система по п.5, отличающаяся тем, что устройство снабжено обратным клапаном, выполненным с возможностью соединения со штуцером первой камеры устройства или с пусковым клапаном, устанавливаемым на штуцере первой камеры.

10. Система по п.5, отличающаяся тем, что блок подачи жидкости содержит средство подачи воды и средство подачи химического реагента.

11. Рабочее тело для очистки трубок от отложений, выполненное из полимерного материала в виде удлиненного вдоль продольной оси тела с круглым поперечным сечением, диаметр которого меньше внутреннего диаметра очищаемой трубки, отличающееся тем, что рабочее тело выполнено с плоскими срезами на торцах под углом к его продольной оси, длина рабочего тела равна 2,5-5 его диаметра, плоские срезы торцов выполнены под углом 30-60° к продольной оси.

12. Устройство для подачи рабочих тел в очищаемую трубку, содержащее две сообщающиеся между собой камеры, первая камера снабжена штуцером, выполненным с возможностью соединения с блоком подачи жидкости под давлением, выполнена большим диаметром, чем вторая камерами включает в себя, по крайней мере, часть второй камеры, которая снабжена отверстиями на стенке, расположенной внутри первой камеры, при этом вторая камера выполнена с возможностью размещения в ней, по крайней мере, двух рабочих тел и снабжена на одном конце выходным соплом, выполненным с возможностью соединения с очищаемой трубкой, а на противоположном конце - со штуцером, выполненным с возможностью соединения с блоком подачи под давлением газа, при этом выходное сопло в узкой части выполнено с размерами, при которых обеспечивают прохождение через него рабочего тела под давлением.

13. Устройство по п.12, отличающееся тем, что первая и вторая камеры выполнены цилиндрической формы и установлены соосно, при этом первая камера выполнена меньшей длиной, чем вторая, и охватывает среднюю часть второй камеры.

14. Устройство по п.12, отличающееся тем, что оно снабжено пусковыми клапанами, выполненными с возможностью соединения со штуцерами.

15. Устройство по п.12, отличающееся тем, что оно снабжено обратным клапаном, выполненным с возможностью соединения со штуцером первой камеры устройства или пусковым клапаном.

| Способ очистки внутренней поверхности труб и устройство для очистки внутренней поверхности труб | 1985 |

|

SU1618277A3 |

| RU 2005128978 A1, 27.03.2007 | |||

| Способ очистки полости газопровода и устройство для его осуществления | 1991 |

|

SU1792349A3 |

| ПОРШЕНЬ ОЧИСТНОЙ ДИСКОВЫЙ ДВУНАПРАВЛЕННЫЙ | 2000 |

|

RU2177378C1 |

| ИШЛИНСКИЙ А.Ю | |||

| Большой энциклопедический словарь | |||

| Политехнический | |||

| - М.: Научное издательство «Большая Российская энциклопедия», 2000, резина. | |||

Авторы

Даты

2011-06-10—Публикация

2009-04-23—Подача