Настоящее изобретение относится к способу превращения H2S в элементарную серу и серную кислоту, необязательно при установленном соотношении между элементарной серой и серной кислотой.

H2S является обычным побочным продуктом во многих процессах, включая гидрообессеривание потоков нефтеперерабатывающих заводов, обработку природного газа и производство вискозных волокон. Желательно преобразовать H2S до выброса в атмосферу, поскольку H2S очень токсичен, имеет неприятный запах и представляет опасность для окружающей среды.

Процессы нефтепереработки, помимо получения хорошо известного высококонцентрированного газа H2S, часто могут также производить так называемый газ из отпарной колонны кислых вод, который содержит H2S, Н2О и NH3 примерно в равных количествах.

В частности, на нефтеперерабатывающих заводах в качестве процесса для снижения выбросов H2S был выбран процесс Клауса, который был известен и оптимизировался более 8 десятилетий. Процесс Клауса протекает путем субстехиометрического сжигания H2S с образованием SO2 в печи реакции Клауса, обеспечивая сырьевой газ для конвертера Клауса. Последующий процесс Клауса H2S и SO2 преобразуют с образованием элементарной серы, которую можно конденсировать и отводить.

Как правило, удаление в процессе Клауса составляет от 95% до 98%, что недостаточно для соблюдения экологических норм. Поэтому общепринятой практикой является обработка остаточных газов после процесса Клауса, чтобы обеспечить снижение содержания серы выше 99%. Обработку остаточного газа часто проводят на заводе по производству серной кислоты, что требует обращения с серной кислотой.

В настоящее время установлено, что серная кислота может быть рециркулирована в печь реакции Клауса, где она может способствовать образованию элементарной серы и, кроме того, предоставить возможности для оптимизации размера и эксплуатационных затрат процесса Клауса и остаточного газа Клауса.

В WO 2012/152919 А1 представлен сернокислотный способ обработки остаточного газа реакции Клауса, в котором описано превращение H2S в H2SO4 в остаточном газе реакции Клауса. Стадии способа являются следующими:

1. Субстехиометрическое окисление.

2. Превращение согласно реакции Клауса.

3. Окисление восстановленных соединений серы (H2S) в остаточном газе реакции Клауса в обогащенной кислородом атмосфере при 400-700°С.

4. Каталитическое окисление SO2 до SO3.

5. Конденсация H2SO4.

Признано, что продукт H2SO4 не всегда желателен, и предлагается рециркулировать серную кислоту на предшествующую стадию реакции Клауса или на стадию окисления H2S, как описано выше. Однако рециркуляция серной кислоты рассматривается просто как сокращение выбросов серной кислоты, и последствия рециркуляции H2SO4 для влажной серной кислоты или процесса Клауса не оценивались, т.е. не признано, что рециркуляция H2SO4 требует уменьшить количество О2, направляемого в печь реакции Клауса, а также реализовать положительное влияние на процессы реакции Клауса и серной кислоты.

В WO 2012/152919 А1 также раскрыто, что вспомогательное топливо может потребоваться как на стадии печи реакции Клауса, так и на стадии окисления H2S для получения желаемой рабочей температуры, без указания на реализацию полезных эффектов использования сырьевых газов в качестве вспомогательного топлива для оксигенации H2S в сернокислотном процессе.

Таким образом, предложение рециркулировать H2SO4 в печь реакции Клауса само по себе не обеспечивает рабочий способ, а требует дополнительных модификаций способа.

В соответствии с настоящим изобретением представлен способ превращения H2S в элементарную серу с повышенной эффективностью, в котором процесс Клауса сочетается с сернокислотным процессом. В соответствии с этим способом серная кислота, полученная в сернокислотном процессе обработки остаточного газа реакции Клауса, рециркулируется в секцию испарения серной кислоты в или после печи реакции Клауса для разложения и получения элементарной серы.

Для целей настоящего изобретения стехиометрическое количество кислорода должно быть определено при допущении, что продукты, полученные из N, Н, С, S и О в сырьевом газе, представляют собой N2, Н2О, СО2 и SO2. Если присутствует количество кислорода ниже стехиометрического (также называемое субстехиометрическим), это означает, что не все компоненты сырья полностью окислены. Для сырьевого газа реакции Клауса это означает, что технологический газ после субстехиометрического сжигания/реакции может содержать непрореагировавшие H2S, NH3 и углеводороды из потока (потоков) сырья, а также Н2, СО, COS и CS2, образовавшиеся в среде с дефицитом О2.

Для целей настоящей заявки топливо определяется как композиция, которая при окислении О2 образует N2, Н2О, СО2 и SO2 в качестве продукта реакции и высвобождает значительное количество энергии в результате реакций. Смесь углеводородов (например, природного газа с СН4 и С2Н6), а также H2S является типичным топливным газом, но топливный газ может также содержать СО, NH3 и Н2.

Для целей настоящего изобретения под кислородом (О2) понимается поток, содержащий O2, такой как воздух, обогащенный воздух и чистый кислород, но также может быть и технологический газ, содержащий О2.

Для целей настоящей заявки под секцией серной кислоты понимается установка для преобразования технологического газа, содержащего серу (такую как H2S, SO2, COS, CS2 и элементарная сера), в серную кислоту. Секция серной кислоты может быть реализована как каталитическая или термическая секция, окисляющая соединения серы до SO2, за которой следует секция окисления SO2 до SO3, за которой следует либо конденсатор, обеспечивающий серную кислоту путем конденсации гидратированного SO3, либо абсорбер, обеспечивающий получение серной кислоты путем абсорбции SO3 в серной кислоте, но специалистам в данной области также известны другие средства для производства серной кислоты, такие как скрубберы H2O2.

Для целей настоящей заявки под средствами для окисления серы следует понимать любое технологическое оборудование, получающее восстановленную или элементарную серу и превращающее ее в SO2. Таким средством для окисления серы может быть камера сгорания, каталитическое оборудование или их комбинации.

Для целей настоящей заявки печь реакции Клауса может быть описана как содержащая две секции: секцию реакционной печи и секцию испарения серной кислоты. Названия этих секций являются просто обозначениями отдельных секций, а не исключительным описанием протекающей в них химической реакции. Эти две секции следует понимать как неперекрывающиеся, причем секцию испарения серной кислоты следует располагать после секции реакционной печи.

Секция испарения серной кислоты может быть либо отдельной камерой, либо частью отдельной камеры печи реакции Клауса, определяемой как объем ниже по ходу потока от самого верхнего по ходу потока ввода серной кислоты и заканчивающийся выходом печи реакции Клауса, как правило, через трубную решетку котла-утилизатора. Этот объем может быть дополнительно определен как объем печи реакции Клауса ниже по потоку от плоскости, определяемой самом верхнем по ходу потока вводом серной кислоты и перпендикулярной оси, определяемой потоком продукта из печи реакции Клауса.

Для целей настоящей заявки давление, указанное в единицах мбар изб., следует понимать как манометрическое давление по отношению к атмосферному давлению.

Согласно широкому аспекту настоящее изобретение относится к способу получения элементарной серы из сырьевого газа, содержащего от 15%, 20%, 30 об. %, 40 об. % или 50% до 99 об. % или 100 об. % H2S, и потока серной кислоты, включающему стадии

a. обеспечения сырьевого потока печи реакции Клауса, содержащего количество указанного сырьевого газа, количество кислорода и необязательно количество топлива, где количество кислорода является субстехиометрическим относительно реакции Клауса,

b. направления указанного сырьевого потока печи реакции Клауса в секцию реакционной печи, работающую при повышенной температуре, как например выше 900°С, обеспечивая продукт секции реакционной печи,

c. направление указанного продукта секции реакционной печи и количества серной кислоты в секцию испарения серной кислоты ниже по ходу потока от указанной секции реакционной печи, обеспечивая сырьевой газ для конвертера Клауса

d. охлаждения указанного сырьевого газа для конвертера Клауса с обеспечением охлажденного сырьевого газа для конвертера Клауса и необязательно отведения элементарной серы из газа

e. направления указанного охлажденного сырьевого газа для конвертера Клауса для контакта с веществом, каталитически активным в реакции Клауса,

f. отвода остаточного газа реакции Клауса и элементарной серы, необязательно посредством охлаждения выходящего потока, от указанного вещества, каталитически активного в реакции Клауса,

g. направления потока, содержащего указанный остаточный газ реакции Клауса, на обработку остаточного газа реакции Клауса,

с сопутствующим преимуществом способа, включающего впрыск серной кислоты в секцию испарения серной кислоты, обеспечивая высокотемпературное сгорание указанного сырьевого газа, включающего примеси, без охлаждения от испарения и разложения серной кислоты.

Согласно другому варианту осуществления температура на выходе из секции реакционной печи на более 50°С или 100°С и менее 200°С или 500°С выше, чем температура на выходе из указанной секции испарения серной кислоты, с сопутствующим преимуществом получения энергии, эффективное охлаждающей, с меньшей потребностью в теплообменном оборудовании. В частности, если некоторое количество указанного сырьевого газа отводится для реакции в секции испарения серной кислоты, эта разница температур может быть небольшой.

Согласно другому варианту осуществления сырьевой газ разделяется на сырье секции реакционной печи, направляемое в секцию реакционной печи, и сырье секции испарения серной кислоты, направляемое в секцию испарения серной кислоты, с сопутствующим преимуществом, обеспечивающим возможность независимого контроля температуры секции реакционной печи и секции испарения серной кислоты. Такой контроль температуры может быть ручным, возможно, с помощью надлежащего представления параметров процесса, но он также может быть автоматическим, основанным на измерениях процесса.

Согласно другому варианту осуществления соотношение между указанным сырьем для секции реакционной печи и сырьем для секции испарения серной кислоты регулируется для максимального термического разрушения примесей, присутствующих в секции реакционной печи, обычно путем максимального повышения температуры в секции реакционной печи.

Согласно другому варианту осуществления среднее время пребывания технологического газа в печи реакции Клауса составляет менее 5 секунд, или менее 2 секунд, с соответствующим преимуществом такой реакционной печи, имеющей соответствующий размер, в то же время предоставляя достаточное время для испарения серной кислоты, а также необходимое частичное химическое преобразование H2S в SO2.

Согласно другому варианту осуществления секция реакционной печи и/или секция испарения серной кислоты включает усилитель турбулентности с сопутствующим преимуществом, заключающимся в сокращении времени пребывания, распределения в секции реакционной печи и секции испарения серной кислоты.

Согласно другому варианту осуществления секция испарения серной кислоты содержит средство импакции, такое как ударная стенка или камеру, заполненную инертным материалом, с соответствующим преимуществом разрушения капель при столкновении, чтобы гарантировать отсутствие жидкой H2SO4 в сырьевом газе для конвертера Клауса.

Согласно другому варианту осуществления указанная обработка остаточного газа реакции Клауса включает стадии

направления потока, содержащего указанный остаточный газ реакции Клауса, кислород и топливо в качестве сырьевого газа, в камеру сгорания остаточного газа реакции Клауса, работающую при температуре выше 900°С, или каталитическое средство для окисления, обеспечивая сырьевой газ для конвертера SO2,

h. направления указанного сырьевого газа для конвертера SO2 для контакта с веществом, каталитически активным при окислении SO2 до SO3, обеспечивая газ, обогащенный SO3,

i. превращения указанного газа, обогащенного SO3, в концентрированную серную кислоту, либо путем абсорбции SO3 серной кислотой, либо путем гидратации SO3, охлаждения и конденсации серной кислоты,

j. рециклизации по меньшей мере части полученной серной кислоты в секцию испарения серной кислоты,

с сопутствующим преимуществом такого процесса, имеющего высокую конверсию и тепловую эффективность и позволяющего избежать нежелательного образования серной кислоты. Использование секции реакционной печи и камеры сгорания остаточного газа реакции Клауса, работающей при температуре выше 900°С, обеспечивает полную конверсию присутствующих компонентов, и это может необязательно требовать присутствия топлива в дополнение к сырьевому газу. Кроме того, в секции реакционной печи и секции испарения серной кислоты будут иметь место гомогенные реакции Клауса, так что элементарная сера может быть отведена при охлаждении сырьевого газа для конвертера Клауса. Поток, подаваемый в камеру сгорания остаточного газа реакции Клауса, обычно может включать H2S в качестве топлива из остаточного газа реакции Клауса, и/или отдельный поток, содержащий H2S, углеводород или другое топливо. В дополнение к упомянутым стадиям способа способ может включать дополнительные стадии, такие как теплообмен для изменения температуры (или иным образом кондиционирования технологических потоков) до диапазона, соответствующего происходящим процессам.

Согласно другому варианту осуществления сырьевой газ секции реакционной печи содержит менее 0.1 об. % неэлементарного азота, как например NH3, с сопутствующим преимуществом, заключающимся в предотвращении образования, например, солей аммония, которые могут закупорить конденсатор(ы) Клауса.

Согласно другому варианту осуществления сырьевой поток секции реакционной печи содержит менее 50%, 20%, 10% или 1% элементарного азота с сопутствующим преимуществом обеспечения процесса с высокой температурой в секции реакционной печи и уменьшенного объема технологического газа из-за уменьшенного присутствия N2. Этого можно добиться, используя в качестве источника кислорода чистый O2 или воздух, обогащенный кислородом.

В альтернативном способе стадии d, е и f выполняются последовательно 2-5 раз, что дает преимущество, заключающееся в обеспечении более высокой конверсии в процессе Клауса.

Согласно другому варианту осуществления соотношение H2S:SO2 указанного сырьевого газа для конвертера Клауса ниже 4:1, 3:1 или 2:1, с сопутствующим преимуществом такого сырьевого газа, обеспечивающего остаточный газ реакции Клауса, содержащий H2S, для камеры сгорания остаточного газа реакции Клауса, сводя к минимуму необходимость добавления топливного газа, поскольку окисление H2S высвобождает значительное количество энергии, тогда как SO2 не выделяет энергию в камере сгорания остаточного газа реакции Клауса.

Согласно другому варианту осуществления, соотношение H2S:SO2 указанного газа для конвертера Клауса ниже 1,6:1, 1,8:1 или 2:1, с сопутствующим преимуществом наличия по существу свободного от H2S остаточного газа реакции Клауса. На расположенном ниже по ходу потока устройстве по производству серной кислоты это может быть преимуществом, так как SO2 не будет окисляться без катализатора конверсии SO2, и, таким образом, можно будет предварительно нагреть остаточный газ реакции Клауса с комбинацией каталитического окисления SO2 (управляемый байпас сырьевого газа, содержащего H2S) и рециркуляция технологического газа вокруг каталитического окисления H2S, так что повышение температуры на катализаторе окисления H2S можно точно контролировать. При неизвестной и/или изменяющейся концентрации H2S в остаточном газе реакции Клауса высок риск перегрева катализатора окисления H2S.

Согласно другому варианту осуществления способ дополнительно включает стадию направления количества дополнительного сырьевого газа в указанную камеру сгорания остаточного газа реакции Клауса с сопутствующим преимуществом обеспечения дополнительной серы и топлива для сернокислотного процесса. Дополнительный сырьевой газ может содержать примеси, которые могут быть сожжены до обработки сернокислотным процессом, и/или сероводород и другие виды топлива, которые могут способствовать производству серной кислоты и сжиганию в камере сгорания остаточного газа реакции Клауса. Если дополнительный сырьевой газ содержит большое количество инертных газов или топлива, не содержащего серы, преимущество способа также состоит в том, что он позволяет избежать увеличения размера конвертера Клауса из-за второстепенного потока. Дополнительный сырьевой газ может происходить из того же источника, что и сырьевой газ, или из другого источника.

Согласно другому варианту осуществления указанный дополнительный сырьевой газ содержит более 5 об. % неэлементарного азота, такого как аммиак, с сопутствующим преимуществом, заключающимся в обеспечении способа, в котором компоненты неэлементарного азота, которые могут быть трудно окисляемы в субстехиометрической атмосфере секции реакционной печи, можно направить в камеру сгорания остаточного газа реакции Клауса. Такой способ может быть особенно выгоден, если дополнительным сырьевым газом является газ отпарной колонны кислых вод (SWS), содержащий H2S, NH3 и Н2О - где в процессе Клауса желателен только H2S, a NH3 проблематичен в процессе Клауса из-за потенциальной закупорки солями аммония. Вместо этого такой газ SWS может быть направлен на устройство по производству серной кислоты, где хорошо известны работы с NH3.

Согласно другому варианту осуществления количество серы в дополнительном сырьевом газе составляет по меньшей мере 1%, 2% или 5% от общего количества элементарной серы, отводимой из процесса, с сопутствующим преимуществом такого сырьевого газа, который может обеспечивать тепловую энергию, а также вносить свой вклад в уменьшение серы.

Согласно другому варианту осуществления вещество, каталитически активное в реакции Клауса, содержит активированный оксид алюминия (III) или оксид титана (IV) с сопутствующим преимуществом такого вещества, обеспечивающего эффективный процесс производства элементарной серы.

Согласно другому варианту осуществления стадию (d) проводят при давлении 200 от мбар изб. до 700 мбар изб., температуре от 200°С до 350°С и объемной скорости от 800 Нм3/ч/м3 до 3000 Нм3/ч/м3, с сопутствующим преимуществом таких условий, эффективных для производства элементарной серы.

Согласно другому варианту осуществления стадию (d) проводят при температуре от 100°С до 150°С, а стадия (е) включает стадию периодического нагревания указанного вещества, каталитически активного в реакции Клауса, для обеспечения отвода конденсированной элементарной серы в жидкую или газовую фазу, с сопутствующим преимуществом низкой температуры, благоприятной для достижения очень высокой конверсии SO2 и H2S в элементарную серу, как из-за благоприятного равновесия при низкой температуры, так и из-за сдвига равновесия путем удаления продукта реакции.

Согласно другому варианту осуществления указанное вещество, каталитически активное при превращении SO2 в SO3, содержит ванадий, с сопутствующим преимуществом такого вещества, обеспечивающим эффективный способ получения серной кислоты.

Согласно другому варианту осуществления указанная стадия i) проводится при давлении от 50 мбар изб. до 200 мбар изб., температуре от 380°С до 520°С и объемной скорости от 800 Нм3/ч/м3 до 1500 Нм3/ч/м3, на слой катализатора, с сопутствующим преимуществом таких условий, которые эффективны для окисления SO2 с образованием SO3.

Согласно другому варианту осуществления количество серы в рециклизованном потоке серной кислоты составляет более 1%, 3% или 5% и менее 17%, 21% или 25% от общего количества элементарной серы, отводимой из процесса. Рециркуляция выше нижних пределов имеет то преимущество, что обеспечивает эффект уменьшения объема технологического газа, в то время как рециркуляция меньше верхних пределов позволяет избежать ситуации, когда в секцию реакционной печи необходимо добавлять дополнительное топливо, что приводит к дополнительным объему процесса и эксплуатационным расходам.

Согласно другому варианту осуществления онцентрация указанной серной кислоты составляет по меньшей мере 80 мас./мас. % или 90 мас./мас. %, с сопутствующим преимуществом такой кислоты, обеспечивающей добавление кислорода в процесс Клауса при минимизации количества воды, которое необходимо испарить в секции испарения серной кислоты.

Согласно другому варианту осуществления серная кислота в рециркулируемом потоке серной кислоты распыляется в указанной секции испарения серной кислоты с использованием сжатого воздуха или нагнетательных сопел, при этом время пребывания в секции испарения серной кислоты составляет по меньшей мере 0,5 секунды, 1 секунду или 1,5 секунды, при этом связанное с этим преимущество такого времени пребывания состоит в достаточности для полного испарения капель серной кислоты.

Согласно другому варианту осуществления молярное соотношение H2S:O2 компонентов, направляемых в секции реакционной печи, составляет по меньшей мере 2,5, с сопутствующим преимуществом такого низкого содержания кислорода, обеспечивающим субстехиометрическую частичную конверсию H2S в SO2, посредством вклада термической диссоциации H2SO4, добавляя оставшийся О2 для получения желаемого соотношения H2S:SO2 2,0 в сырьевой газ Клауса.

Согласно другому варианту осуществления количество указанной серной кислоты поступает из источника, отличного от установки по обработке остаточных газов Клауса, с сопутствующим преимуществом обеспечения дополнительной конверсии серной кислоты в элементарную серу.

Согласно другому варианту осуществления количество газа SWS, состоящего из 20-50% NH3, 20-50% H2S и по меньшей мере 80% баланса, представляющего собой Н2О, направляют в качестве дополнительного сырья в одну или обе из указанной секции реакционной печи и обработки остаточного газа Клауса.

Согласно другому варианту осуществления количество газа в процессе охлаждают и направляют выше по ходу потока для контроля температуры процесса, что дает возможность активного контроля температуры сильно экзотермических процессов.

Согласно другому варианту осуществления один или несколько потоков, направленных в указанную печь реакции Клауса, предварительно нагреваются посредством теплообмена с горячим технологическим потоком, что позволяет свести к минимуму или избежать требований к вспомогательному топливу для достижения желаемой температуры для испарения серной кислоты и конверсии сырья.

Согласно другому варианту осуществления один или несколько потоков, направляемых в указанную камеру сгорания остаточного газа реакции Клауса, предварительно нагревают посредством теплообмена с горячим технологическим потоком с соответствующим преимуществом минимизации или устранения требования вспомогательного топлива для достижения желаемой температуры сгорания и последующего окисления SO2.

Согласно другому варианту осуществления по меньшей мере один из указанных каталитически активных веществ для окисления SO2 в SO3 или H2S в элементарную серу и/или по меньшей мере один продукт, отводимый из одного из указанных каталитически активных веществ, охлаждают путем теплообмена, такого как межслойный теплообмен или каталитический реактор с внутренним охлаждением, с сопутствующим преимуществом, позволяющим активно контролировать температуру сильно экзотермических процессов посредством межслойного теплообмена или каталитического реактора с внутренним охлаждением, такого как реактор с кипящей водой, имеющий трубчатый или пластинчатый охлаждающий контур.

Еще один аспект настоящего изобретения относится к технологической установке, содержащей секцию реакционной печи, секцию испарения серной кислоты, котел-утилизатор Клауса, секцию конверсии Клауса, средство для окисления серы и секцию серной кислоты, в которой секция реакционной печи имеет вход и выход, секция испарения серной кислоты имеет вход для газа, вход для серной кислоты и выход, котел-утилизатор Клауса имеет вход для газа, выход для газа и выход для элементарной серы, секция конверсии Клауса имеет вход для газа, выход для газа и выход для элементарной серы, средство для окисления серы имеет вход и выход, а секция серной кислоты имеет вход для газа, выход для газа и выход для серной кислоты, где вход секции реакционной печи выполнен с возможностью приема сырьевого газа и окислителя, где выход секции реакционной печи выполнен с возможностью жидкостного сообщения с входом газа секции испарения серной кислоты, вход серной кислоты секции испарения серной кислоты выполнен с возможностью приема потока серной кислоты, а выход секции испарения серной кислоты выполнен с возможностью жидкостного сообщения с входом котла-утилизатора Клауса, где выход котла-утилизатор Клауса выполнен с возможностью жидкостного сообщения с входом секции конверсии Клауса, и при этом вход средства окисления серы выполнен с возможностью жидкостного сообщения с выходом выхода газа указанной секции конверсии Клауса, выход средства для окисления серы выполнен с возможностью жидкостного сообщения с входом секции серной кислоты, отличающейся тем, что выход серной кислоты из секции серной кислоты находится в жидкостном соединении с входом серной кислоты указанной секции испарения серной кислоты, с сопутствующим преимуществом, что процесс включает впрыск серной кислоты в отдельную секцию испарения серной кислоты, обеспечивающую высокую температуру сжигание указанного исходного газа, включая примеси, без охлаждения от испарения и разложения серной кислоты.

Согласно другому варианту осуществления секция реакционной печи и секция испарения серной кислоты представляют собой два отдельных механических узла, с сопутствующим преимуществом обеспечения независимой оптимизации и позиционирования этих двух секций.

Согласно другому варианту осуществления секция реакционной печи и секция испарения серной кислоты представляют собой один механический узел с соответствующим преимуществом снижения затрат.

Настоящее изобретение описывает комбинацию процесса Клауса и сернокислотного процесса, которая может эффективно производить количество серной кислоты, необходимое для технологической установки, или даже избегать производства серной кислоты и превращать избыток серной кислоты в элементарную серу, которую можно транспортировать, в другие места.

Для максимального превращения в элементарную серу 1/3 H2S должна быть преобразована в SO2.

Стехиометрическое соотношение между H2S и SO2 контролируют, контролируя количество кислорода в секцию реакционной печи. Кислород обычно подают с атмосферным воздухом, но также может быть воздух, обогащенный O2, или даже чистый O2.

Добавление кислорода в секцию реакционной печи должно также учитывать количество NH3, СО, Н2 и углеводородов в потоках сырья.

Если температура горения в секцию реакционной печи меньше 1100°С, превращение, например, NH3 может быть неполным. Следствием этого будет сырьевой газ для конвертера Клауса, имеющий возможность образования солей аммиака, таких как (NH4)2SO4 и (NH4)2S2O3, которые могут закупорить конденсатор Клауса.

Частично окисленный сырьевой газ для конвертера Клауса затем превращают в элементарную серу с помощью следующих реакций при температуре обычно выше 200°С в присутствии каталитически активного вещества, такого как активированный оксид алюминия (III) или титана (IV).

Часто 3-4 конвертера Клауса работают последовательно, чтобы увеличить превращение до максимума, что увеличивает стоимость установки Клауса.

Контроль температуры в процессе Клауса важен для обеспечения того, чтобы элементарная сера, образующаяся в каталитическом нейтрализаторе, оставалась газообразной до желаемого положения процесса для конденсации. Еще одно ограничение связано с тем фактом, что, поскольку процесс Клауса является экзотермическим, выгодно работать при низких температурах.

Альтернативой вышеуказанному процессу является так называемый процесс Клауса при температуре ниже точки росы, в котором каталитически активное вещество работает при температурах, при которых элементарная сера не находится в газовой фазе. Для такого процесса Клауса при температуре ниже точки росы потребуется соответствующая схема отвода конденсированной элементарной серы, т.е. пульсированием температуры и продувкой элементарной серы инертным газом.

Даже при последовательном подключении 3-4 конвертеров/конденсаторов/перегревателей Клауса невозможно достичь извлечения серы более ~98%, что недостаточно для соблюдения большинства экологических норм. Поэтому установка Клауса обычно оснащена так называемой установкой реакции Клауса для остаточного газа, одним из примеров которой является упомянутый выше процесс при температуре ниже точки росы. Существует множество процессов с остаточными газами, имеющих различные характеристики. Для достижения очень высокой эффективности удаления эти установки реакции Клауса для остаточного газа усложняются и приближаются к той же стоимости, что и сама установка Клауса.

Полученная элементарная сера, как правило, не имеет прямого применения на заводах, производящих поток отходов, содержащих H2S, но элементарную серу легко транспортировать на другие объекты и хранить в течение длительного периода времени.

Общепринятой альтернативой процессу Клауса является превращение H2S в серную кислоту, т.е. так называемым влажным сернокислотным процессом. Полученная серная кислота может использоваться в других химических процессах на заводе. Влажный сернокислотный процесс может также представлять собой очистку остаточных газов технологической установки Клауса. Аналогичный процесс с использованием сухой серной кислоты также может найти применение в этом отношении.

Сернокислотные процессы окисляют H2S до SO2 и SO2 до SO3, а затем гидратируют SO3 до серной кислоты, либо путем реакции с водой в газовой фазе в так называемом влажном сернокислотном процессе, либо путем абсорбция в концентрированной серной кислоте в так называемом контактном процессе или сухом процессе. Температура реакции при окислении SO2 до SO3 будет находиться в диапазоне 400-500°С в присутствии каталитически активного вещества, обычно включающего ванадий. Как правило, влажные сернокислотные процессы производят серную кислоту с концентрацией в диапазоне 92%-98%, тогда как сухие сернокислотные процессы могут также производить серную кислоту с концентрацией выше 98%.

Кроме того, также может быть привлекательным собирать пар высокого давления в диапазоне от 30 бар изб. до 80 бар изб. из сильно экзотермических процессов с серной кислотой, тогда как процесс Клауса будет производить только пар более низкого давления и в значительно более низких количествах.

Однако производство больших количеств серной кислоты может быть менее привлекательным, даже если серная кислота продается на коммерческой основе, поскольку транспортировка серной кислоты является сложной и регулируемой.

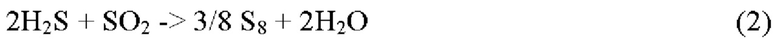

Реакциями, протекающими в сернокислотном процессе (сухом и влажном), являются

Общая реакция сернокислотного процесса может быть описана в соответствии с

Влажный сернокислотный процесс как обычное решение остаточного газа реакции Клауса обеспечивает решение, которое соответствует экологическим нормам при более низких капитальных и эксплуатационных затратах, чем альтернативы. Единственным недостатком влажного сернокислотного процесса до сих пор было получение серной кислоты, которая не всегда желательна.

В настоящее время стало понятно, что объединение процесса Клауса и сернокислотного процесса также может быть осуществлено путем рециркуляции всей или практически всей произведенной серной кислоты в секцию испарения серной кислоты. С помощью нового изобретения интегрированный процесс Клауса/влажный сернокислотный процесс устраняет недостаток, связанный с неудобным сернокислотным продуктом, и в то же время уменьшает размер установки как процесса Клауса, так и влажного сернокислотного процесса.

Сжигание серной кислоты известно при регенерации отработанной серной кислоты на установке влажного сернокислотного процесса, но не применялось на практике в реакционной печи процесса Клауса или в условиях процесса Клауса.

Когда серная кислота вводится в секции испарения серной кислоты, происходит следующая общая реакция

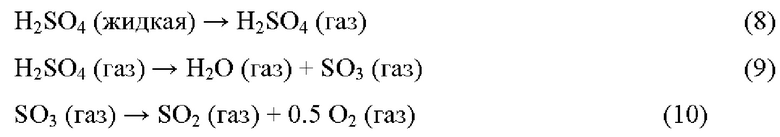

Чтобы завершить эту общую реакцию, необходимо завершить следующие реакции:

Реакция (8) является обычной реакцией испарения, в которой энергия, необходимая для нагрева жидкости и испарения воды и серной кислоты, обеспечивается горячим окружающим технологическим газом. Эффект полного испарения серной кислоты заключается в том, что газообразная H2SO4 гораздо менее агрессивна, чем капли жидкой H2SO4.

Реакция (9) представляет собой эндотермическую реакцию диссоциации, протекающую практически мгновенно при температуре выше 600°С. В этот момент времени некоторое количество SO3 начнет реагировать с H2S с образованием SO2, Н2О и элементарной серы.

Реакция (10) представляет собой эндотермическую реакцию разложения, протекающую быстро при температурах выше 900°С. В насыщенных кислородом атмосферах химическое равновесие предотвращает полную диссоциацию, но в восстановительных атмосферах удаление продукта О2 (в результате реакции с H2S) позволяет полное разложение. Реакция между H2S и О2 протекает очень быстро при этих повышенных температурах.

Время пребывания в секции испарения серной кислоты обычно составляет 1-2 секунды, необходимо убедиться, что реакции 8, 9, 10 и 1 завершены в течение этого времени. При охлаждении технологического газа, т.е. в котле-утилизаторе Клауса, скорости реакции резко снижаются и дальнейшая конверсия будет незначительной.

Присутствие О2 и/или SO3 в технологическом газе, контактирующем с катализатором в реакторах Клауса ниже по ходу потока, приведет к дезактивации катализатора вследствие реакции «сульфатирования», при которой каталитически активный оксид алюминия или оксид титана превращается в каталитически неактивный сульфат алюминия или сульфата титана и, следовательно, образование элементарной серы в этих реакторах уменьшится, что приведет к увеличению количества непрореагировавших соединений серы в остаточном газе сернокислотной установки ниже по ходу потока и к увеличению выбросов в атмосферу.

Кроме того, SO3 в технологическом газе может при прохождении через узлы конденсации серы соединяться с водой, конденсироваться и образовывать серную кислоту в продукте элементарной серы, что может привести к коррозии технологического оборудования.

Для устранения риска того, что любой непрореагировавший SO3 из секции испарения серной кислоты вызовет эксплуатационные проблемы в конвертерах Клауса и конденсаторах элементарной серы, предпочтительно установить каталитический реактор между выходом котла-утилизатора и первым конденсатором элементарной серы или первым каталитическим реактором Клауса. Катализатор эффективно снижает содержание SO3 до безвредного SO2 и/или элементарной серы за счет H2S и Н2, присутствующих в отходящих газах реакционной печи.

Если вся серная кислота, полученная в сернокислотном процессе остаточного газа Клауса, направляется в секцию испарения серной кислоты, можно использовать процесс Клауса, в котором для снижения выбросов H2S используется очень высокая эффективность удаления, а также термическая эффективность сернокислотной установки, но единственным продуктом которого является элементарная сера, которая проста в обращении и транспортировке.

Кроме того, при рециркуляции серной кислоты O2 высвобождается при разложении H2SO4, так что количество добавляемого окислителя горения будет уменьшено, что, если окислителем является атмосферный воздух, позволяет резко уменьшить объем процесса, поскольку атмосферный воздух содержит около 80% инертного N2, т.е. 4 объема N2 на объем O2.

Общая реакция, основанная на использовании воздуха в качестве носителя O2 для печи реакции Клауса, является следующей:

Подобным образом, общая реакция Клауса, основанная на H2SO4 в качестве носителя O2 для печи реакции Клауса, является следующей:

Сравнивая две реакции, становится очевидным, что H2SO4 является отличным носителем O2 и имеет (теоретический) потенциал для уменьшения объемного потока остаточного газа реакции Клауса на 67% по сравнению с атмосферным воздухом.

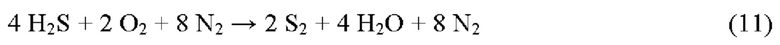

Также может быть полезно перенаправить некоторое количество сырьевого газа в камеру сгорания остаточного газа реакции Клауса, поскольку сырьевой газ имеет теплотворную способность, которую можно использовать в камере сгорания остаточного газа реакции Клауса, и, таким образом, снизить потребность в добавлении вспомогательного топлива. Это может быть даже более выгодно, если существуют два источника сырьевого газа, такие как один сырьевой газ, не содержащий NH3, и другой сырьевой газ, содержащий NH3, поскольку субстехиометрические условия в секции реакционной печи препятствуют полному окислению NH3. Так называемые газы колонны для отпарки кислых вод (SWS) являются примером такого сырьевого газа, содержащего NH3.

В процессах Клауса для обработки газа SWS решающее значение имеет полное разрушение NH3 в секции реакционной печи, в противном случае образуются соли аммиака, такие как (NH4)2SO4 и (NH4)2S2O3, которые закупоривают конечный конденсатор элементарной серы. Специальные высокоинтенсивные (двухступенчатые) горелки способны достигать высоких температур, необходимых для термической деструкции NH3, но требуют точного контроля кислого газа в двух отдельных потоках.

Однако хорошо известна обработка газа SWS на сернокислотной установке, так как полное окисление NH3 до N2 и NO достигается избытком кислорода при температурах около 1000°С. Таким образом, может быть желательным сконфигурировать интегрированный процесс Клауса/серной кислоты с двумя камерами сгорания для направления первого сырья, содержащего H2S и небольшого количества NH3 или без него, в секцию реакционной печи, при этом газ, содержащий NH3, такой как газ SWS, направляется в камеру сгорания остаточного газа реакции Клауса. В такой конфигурации может оказаться желательным спроектировать сернокислотную установку таким образом, чтобы она включала секцию селективного каталитического восстановления (SCR) NOx с помощью NH3 в присутствии катализатора на основе ванадия.

При проектировании горелки Клауса и реакционной печи разрушение углеводородов (например, СН4 и ВТХ) и, если присутствует, NH3 обычно определяет рабочую температуру и время пребывания. Прорыв этих частиц в каталитическую секцию Клауса может привести к загрязнению и дезактивации катализатора, а также закупорке конденсаторов элементарной серы, что приведет к незапланированным остановкам.

Реакции с участием H2S (реакции 1 и 2) обычно считаются быстрыми и не будут реакциями, определяющими скорость.

Как правило, для полной деструкции углеводородов требуется температура 1000-1050°С, с учетом эффектов медленного перемешивания и градиентов температуры/состава. Точно так же требуется 1200-1250°С для обеспечения надлежащего разрушения H2S в реакционной печи.

Для достижения таких высоких температур, особенно в случае сырьевых газов с низкой теплотворной способностью, может потребоваться выбор предварительного нагрева сырьевого газа, обогащение кислородом, ступенчатое сжигание кислого газа и/или совместное сжигание топливного газа.

С введением серной кислоты правильная конструкция и эксплуатация горелки Клауса и реакционной печи станут более важными, поскольку общий эффект от впрыскивания серной кислоты в печь реакции Клауса заключается в снижении температуры, точное значение зависит от энергетической ценности сырьевого газа и относительное количество серной кислоты, направляемой в реакционную печь. Учитывая, что около 5% общего объема производства элементарной серы поставляется в виде серной кислоты, общее снижение температуры в печи реакции Клауса обычно составляет 50-100°С.

Самая простая схема состоит в том, чтобы сконфигурировать горелку Клауса для приема всего сырья и отрегулировать температуру в печи реакции Клауса путем добавления топливного газа и/или использовать, например, предварительный подогрев сырьевого газа и обогащение O2.

Однако в некоторых случаях это может значительно увеличить потребление топливного газа, расход воздуха для горения и общий расход технологического газа до такой степени, что установки для отходящих газов Клауса и Клауса станут слишком большими, что приведет к неконкурентоспособному решению. Кроме того, увеличение расхода топлива приведет к увеличению эксплуатационных расходов.

В раскрытом изобретении описан способ добавления серной кислоты в печь реакции Клауса таким образом, чтобы обеспечить требуемые высокие рабочие температуры для разрушения углеводородов и NH3 и уменьшить размер установки и эксплуатационные расходы.

Было установлено, что установление высокой температуры в секции реакционной печи с более низким стехиометрическим содержанием O2, чем соответствует реакции Клауса, и направление серной кислоты в расположенную ниже по ход потока секцию испарения серной кислоты, которая охлаждает технологический газ за счет эндотермических реакций, связанных с испарение, дегидратация и диссоциация серной кислоты, обеспечивают необходимую температуру для разрушения углеводородов и NH3, сохраняя при этом преимущества свойств обогащения O2 серной кислоты. Это достигается за счет понимания того, что пока углеводороды и NH3 разрушаются в секции высокотемпературной реакционной печи, секция испарения серной кислоты, включающая ввод серной кислоты, не требует такой же высокой температуры, как обе реакции, связанные с H2SO4 (7-10), и прямые реакции, связанные с H2S (1-2), будут происходить при этих более низких температурах. Более низкая температура приведет к более низкому равновесному превращению H2S и SO2 в элементарную серу, однако, последующие каталитические преобразователи могут компенсировать этот несколько меньший выход элементарной серы в реакционной печи.

Эффекты обогащения O2 и охлаждения технологического газа за счет впрыска серной кислоты приводят как к меньшему расходу технологического газа, так и к более низкой температуре технологического газа в котле-утилизаторе, и, таким образом, можно будет использовать меньший по размеру и более дешевый котел-утилизатор.

Согласно одному варианту осуществления печь реакции Клауса выполнена таким образом, что в высокотемпературную секцию реакционной печи, включающую горелку Клауса, поступает полный объем воздуха для горения, сырьевой газ, содержащий NH3, и по меньшей мере часть кислого газа, а секция испарения серной кислоты выполнена для получения полного количества серной кислоты и, необязательно, части кислого газа. Это позволяет разлагать NH3 без совместного сжигания топливного газа, поскольку эффект снижения температуры от ввода серной кислоты задерживается до тех пор, пока не будет разрушен NH3.

Секция реакционной печи работает в условиях очень обогащенного топлива, т.е. вход O2 меньше, чем необходимо для полного превращения всех горючих веществ в CO2, SO2 и H2O. Это нормальная практика для печи реакции Клауса, так как обычно подается только около 1/3 требуемого O2. Однако при вводе серной кислоты в секцию испарения серной кислоты секция реакционной печи работает с еще меньшим вводом O2, так как значительное количество O2 подается через H2SO4 и в меньшей степени через среду распыления в секции испарения серной кислоты. Тепло, генерируемое в секции реакционной печи, напрямую связано с поступлением O2, а температура технологического газа напрямую связана с генерируемым теплом и общим количеством технологического газа в секции реакционной печи. Чтобы повысить температуру в секции реакционной печи, общее количество технологического газа можно уменьшить, отводя часть кислого газа в секцию испарения серной кислоты. Количество кислого газа, которое можно отвести, зависит от нескольких факторов, таких как теплотворная способность входных потоков, степень предварительного нагрева сырьевых потоков, требуемая температура секции реакционной печи, наличие примесей в кислом газе и температура секции испарения серной кислоты.

Например, на нефтеперерабатывающих заводах обычно используется концентрированный кислый газ (>80 об. % H2S) и газ, содержащий NH3 и H2S (газ отпарной колонны кислых вод (SWS)), где большая часть входной серы присутствует в кислом газе. Затем зона реакционной печи может быть выполнена для приема всего количества газа SWS и воздуха для горения, а также некоторого количества кислого газа, так что температура в секции реакционной печи будет около 1200-1250°С, а полное разрушение NH3 будет достигнуто до секции испарения серной кислоты, куда вводится серная кислота, любые среды распыления и оставшийся кислый газ. При такой установке температура в секции испарения серной кислоты будет иметь второстепенное значение, поскольку кислый газ содержит низкие концентрации примесей (таких как углеводороды), которые в противном случае потребовали бы определенной температуры для полного разрушения.

На установках по обработке природного газа сырьевой газ для установки Клауса будет иметь меньшую концентрацию H2S (обычно <60 об. %) и содержать углеводороды, для которых требуется температура выше 1000-1050°С для обеспечения полного разрушения углеводороды. В такой ситуации предпочтительным вариантом, скорее всего, будет направление всего количества кислого газа в секцию реакционной печи.

Как в секции реакционной печи, так и в секции испарения серной кислоты могут быть установлены усилители турбулентности, так что эффективное смешивание технологического газа из секции реакционной печи и серной кислоты и, необязательно, части кислого газа завершается как можно быстрее. Усилители турбулентности могут, например, быть дроссельными кольцами, векторными стенками, тангенциальными впускными отверстиями и т.д., которые обеспечат более узкое распределение времени пребывания технологического газа, улучшат перемешивание, увеличат испарение капель серной кислоты и снизят вероятность того, что капля испытает пребывание намного ниже среднего время.

Секция испарения серной кислоты также может быть оснащена импакторными средствами, позволяющими уменьшить количество крупных капель, которые из-за своей высокой инерции не смогут следовать за линиями потока газа, отводимого близко к препятствия в средствах импакции. Вместо этого большие капли будут продолжать движение вперед, сталкиваться с препятствием и испаряться с поверхности препятствия. В результате снижается риск переноса непрореагировавшего SO3 в процесс ниже по оду потока от котла-утилизатора печи реакции Клауса, что позволяет избежать конденсации серной кислоты в конденсаторах элементарной серы и/или дезактивации путем сульфатирования катализатора в каталитических конвертерах Клауса. Такими средствами импакции могут быть решетчатые стенки, ударные стенки, векторные стенки, лабиринтные стенки и отсеки из (инертного) упаковочного материала.

Согласно другому варианту осуществления сырьевые газы для установки Клауса представляют собой кислый газ с высокой концентрацией H2S и газ SWS, содержащий NH3, а сернокислотная установка для остаточного газа Клауса выполнена для приема всего количества газа SWS, что позволяет экономить топливо в камере сгорания остаточных газов Клауса и устраняет эксплуатационные проблемы в установке Клауса, связанные с неполным разрушением NH3 в печи реакции Клауса. Секция реакционной печи в установке Клауса выполнена для получения всего количества воздуха для горения, топливного газа (при необходимости) и по меньшей мере части кислого газа, в то время как секция испарения серной кислоты выполнена для приема по меньшей мере части серной кислоты из сернокислотной установки остаточного газа Клауса и оставшегося кислого газа.

Согласно другому варианту осуществления испарение серной кислоты происходит в отсеке, отделенном от секции реакционной печи, и насыщенный серной кислотой газ из этого отсека добавляется к технологическому газу из секции высокотемпературной реакционной печи после завершения испарения серной кислоты. Такой вариант осуществления будет обеспечивать специальное отделение для испарения серной кислоты, предоставляя достаточное время для испарения капель перед смешиванием с основным потоком технологического газа. Преимущество этого варианта осуществления заключается в том, что специальная камера может быть намного меньше, чем реакционная печь, но при этом иметь гораздо большее время пребывания для испарения капель, что позволяет найти экономичное решение для реакционной печи.

Энергия, необходимая для испарения серной кислоты, может быть обеспечена за счет отбора части технологического газа из секции реакционной печи и направления серной кислоты в этот меньший объем газа. Преимущество такого варианта осуществления заключается в том, что энергия уже имеется в технологическом газе и в установке Клауса не происходит разбавления технологического газа продуктами сгорания при использовании вспомогательного топлива.

Альтернативным источником энергии является часть воздуха для горения, которую можно дополнительно предварительно нагреть перед введением в этот поток серной кислоты. Преимущество такого решения состоит в том, что легче контролировать поток и температуру воздуха для горения по сравнению с отведением части технологического газа из секции реакционной печи.

Другим вариантом является сжигание топливного газа с воздухом для получения горячего технологического газа, в который можно вводить серную кислоту. Преимущество этого решения состоит в том, что секция реакционной печи практически не затрагивается и для, например, модификации решений, камера испарения серной кислоты может быть сконструирована, пока существующая установка Клауса находится в эксплуатации.

Интегрированный процесс в соответствии с настоящим изобретением может также иметь преимущество от использования воздуха, обогащенного кислородом, или практически чистого кислорода в секции реакционной печи. Преимущество использования воздуха, обогащенного кислородом, заключается в уменьшении количества инертного азота в технологическом газе и, таким образом, уменьшении объема технологического газа и, таким образом, уменьшении размера установки. Отсутствие разбавления азотом также приводит к повышению температуры горения, что может быть полезным, если присутствуют примеси, требующие полной конверсии, тем более, что количество кислорода в печи реакции Клауса является субстехиометрическим. Так как катализатор Клауса чувствителен к примесям, таким как легкие углеводороды, часто может оказаться выгодным эксплуатировать печь реакции Клауса с воздухом, обогащенным кислородом, для достижения повышенной температуры для полного окисления примесей. Это также имеет дополнительное преимущество, заключающееся в возможности начальной гомогенной некаталитической конверсии Клауса, которая может происходить при температурах выше 900°С.

Однако с точки зрения термической эффективности высокая температура горения может быть ограничена выбором конструкционных материалов в печи реакции Клауса и последующего котла-утилизатора. Для сырьевых газов с высокой концентрацией H2S обогащение кислородом может привести к повышению температуры технологического газа выше расчетной температуры материалов. Однако комбинация рециркуляции H2SO4 (которая охлаждает технологический газ за счет испарения и разложения кислоты) делает возможным использование обогащенного О2 в такой схеме.

Камера сгорания остаточного газа реакции Клауса, как правило, будет работать с атмосферным воздухом, и, кроме того, может быть выгодно направлять газы с низкой концентрацией соединений серы в камеру сгорания остаточного газа реакции Клауса для полного сжигания соединений серы, высвобождая значительно больше энергии, чем парциальное окисление, происходящее в печи реакции Клауса.

Как следствие, может быть выгодно направлять сырьевые газы, содержащие высокие концентрации H2S, на установку Клауса, отводя сырьевые газы с меньшей концентрацией, а также сырьевые газы, содержащие NH3, в камеру сгорания остаточного газа реакции Клауса.

Если камера сгорания остаточного газа реакции Клауса получает только остаточный газ реакции Клауса, содержащий только ограниченное количество H2S, теплотворная способность является слишком низкой для поддержания стабильного горения. В этой ситуации требуется добавление вспомогательного топлива. Это вспомогательное топливо может представлять собой H2S, газ SWS или углеводородное сырье, но предпочтительно использовать количество существующего сырьевого газа для интегрированной установки Клауса и серной кислоты.

Интеграция процесса Клауса и сернокислотного процесса обеспечивает преимущества интеграции. К ним относится возможность снижения объемного расхода в процессе Клауса за счет подачи окислителя в виде серной кислоты, которая может заменить атмосферный воздух. Кроме того, использование сырьевого газа может быть оптимизировано таким образом, что сырьевые газы, содержащие топливо, в значительной степени способствующее производству элементарной серы, могут направляться в процесс Клауса, тогда как сырьевые газы, содержащие тепловую энергию и не вступающие в реакцию продукты, такие как СО2, могут направляться в сернокислотный процесс. Если процесс предназначен для рециркуляции слишком большого количества серной кислоты, может потребоваться дополнительное топливо для обеспечения тепла, необходимого для испарения и диссоциации серной кислоты.

Согласно предпочтительному варианту осуществления серная кислота, полученная на сернокислотной установке остаточного газа Клауса, охлаждается и направляется в промежуточный резервуар для хранения. В принципе, резервуар для хранения серной кислоты можно не использовать, поскольку печь реакции Клауса рассчитана на прием всей серной кислоты, произведенной на сернокислотной установке. Однако, чтобы обеспечить высокую надежность всей установки, установка резервуара позволяет (кратковременно) работать установке Клауса без впрыска серной кислоты, в то время как установка серной кислоты все еще работает. Такие ситуации могут возникнуть во время пуска и остановки, а также при необходимости технического обслуживания фурм/сопел серной кислоты. Резервуар также позволит отводить продукт серной кислоты, если он станет желательным продуктом, а также позволит импортировать серную кислоту из других источников.

Емкость резервуара для производства серной кислоты от 4 до 120 часов является хорошим компромиссом между стоимостью резервуара и гибкостью сернокислотной установки для остаточного газа Клауса + Клаус.

Согласно другому варианту осуществления серная кислота, полученная на сернокислотной установке для остаточного газа Клауса, дополнительно концентрируется в концентраторе кислоты перед повторным использованием в печи реакции Клауса. Для работы такой концентрирующей установки потребуется энергия для испарения воды из серной кислоты, но большая часть этой энергии затем сохраняется в секции испарения серной кислоты. Преимущество этого варианта осуществления заключается в меньшем снижении температуры технологического газа в секции испарения серной кислоты и уменьшении расхода технологического газа через установку Клауса и установку остаточного газа Клауса.

В дополнение к влажному сернокислотному процессу серная кислота может также производиться в других процессах сокращения выбросов серы. Первым примером является процесс SNOX, в котором селективное каталитическое восстановление NOx объединено с влажным сернокислотным процессом, причем такая схема особенно благоприятна для дымовых газов с содержанием SO2 менее 1 об. %. Также актуальны скрубберы Н2О2, которые часто используются для небольших объемов отходящих газов с низкими концентрациями SO2, где SO2 направляется на реакцию с H2O2, непосредственно образуя H2SO4. Кроме того, могут быть рассмотрены сухие сернокислотные процессы, основанные на абсорбции в серной кислоте. Серная кислота также производится в процессе, при котором сырьевой газ поступает в реактор и проходит вверх через слой активированного угля, в котором диоксид серы превращается в серную кислоту путем влажного катализа в присутствии кислорода и воды. Серную кислоту из всех этих и других источников также может быть выгодно направлять в печь реакции Клауса.

Однако польза от впрыска серной кислоты в печь реакции Клауса уменьшается по мере уменьшения концентрации серной кислоты вследствие дополнительной энергии, необходимой для испарения воды, и увеличения потока технологического газа, вызванного увеличением количества воды в подаваемой серной кислоте. Серная кислота, полученная в результате реакции с Н2О2 и процессов с активированным углем, обычно слишком низка, чтобы обеспечить выгодную интеграцию с установкой Клауса, но в сочетании с процессом концентрирования кислоты такие процессы могут быть выгодны для интеграции с процессом Клауса.

Интеграция двух процессов также позволяет реализовать процесс, в котором эксплуатация процесса Клауса осуществляется с низкой конверсией, такой как 90% или 95%, поскольку может быть дешевле проводить дополнительную конверсию в сернокислотном процессе по сравнению с добавлением дополнительной стадии конвертера Клауса.

Стандартная схема установки Клауса требует >50 об. % H2S в сырьевом газе, чтобы быть термически самоподдерживающейся в печи реакции Клауса. При более низких концентрациях H2S требуется предварительный подогрев подаваемого газа и так называемая конфигурация с разделенным потоком. Установки Клауса, перерабатывающие сырьевые газы с содержанием H2S <10-20 об. %, встречаются редко. С другой стороны, сернокислотные процессы очень эффективно обрабатывают эти так называемые обедненные газы H2S, производя концентрированную серную кислоту. Продукт серной кислоты будет иметь высокую концентрацию серы и кислорода.

Комбинация сернокислотной установки для обработки обедненного газа H2S (и/или других соединений серы) в сочетании с установкой Клауса для обработки газа с высоким содержанием H2S и приема кислоты из сернокислотной установки будет выгодной установкой, поскольку потоки сырья как для установки Клауса, так и для сернокислотной установки являются оптимальными с точки зрения эффективности конверсии, термической эффективности и размера/стоимости установки.

Сочетание процесса Клауса и сернокислотного процесса также можно использовать для оптимизации обработки сырья. Сернокислотные процессы и, в частности, влажный сернокислотный процесс имеют то преимущество, что они хорошо подходят для загрязненного сырья, включая газы SWS, содержащие аммиак, как обсуждалось выше, «грязная сера», содержащая органические примеси и умеренные количества неорганических примесей, разбавленные потоки H2S, SO2 и других соединений серы, включая дымовые газы от горелок и газ FCC. Точно так же газы с высоким содержанием сероводорода, которые должны быть разбавлены перед обработкой на установке для влажного сернокислотного процесса, вместо этого могут быть направлены непосредственно в процесс Клауса.

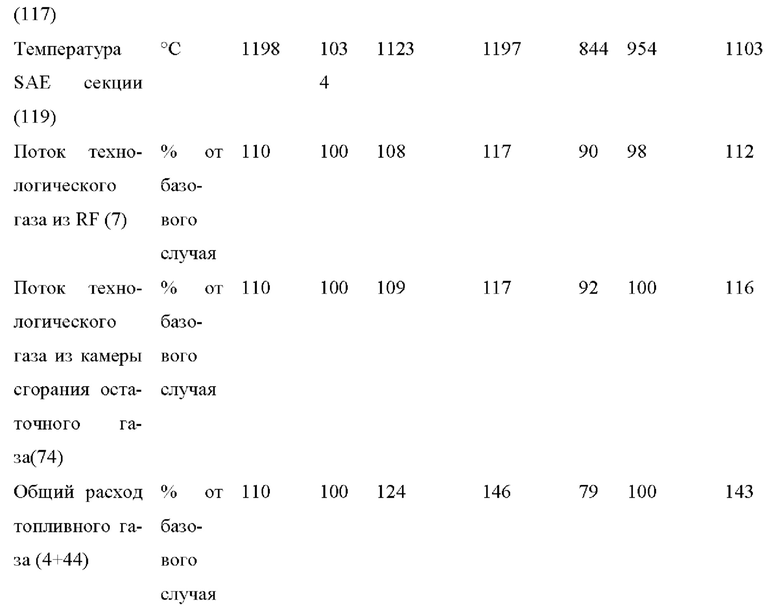

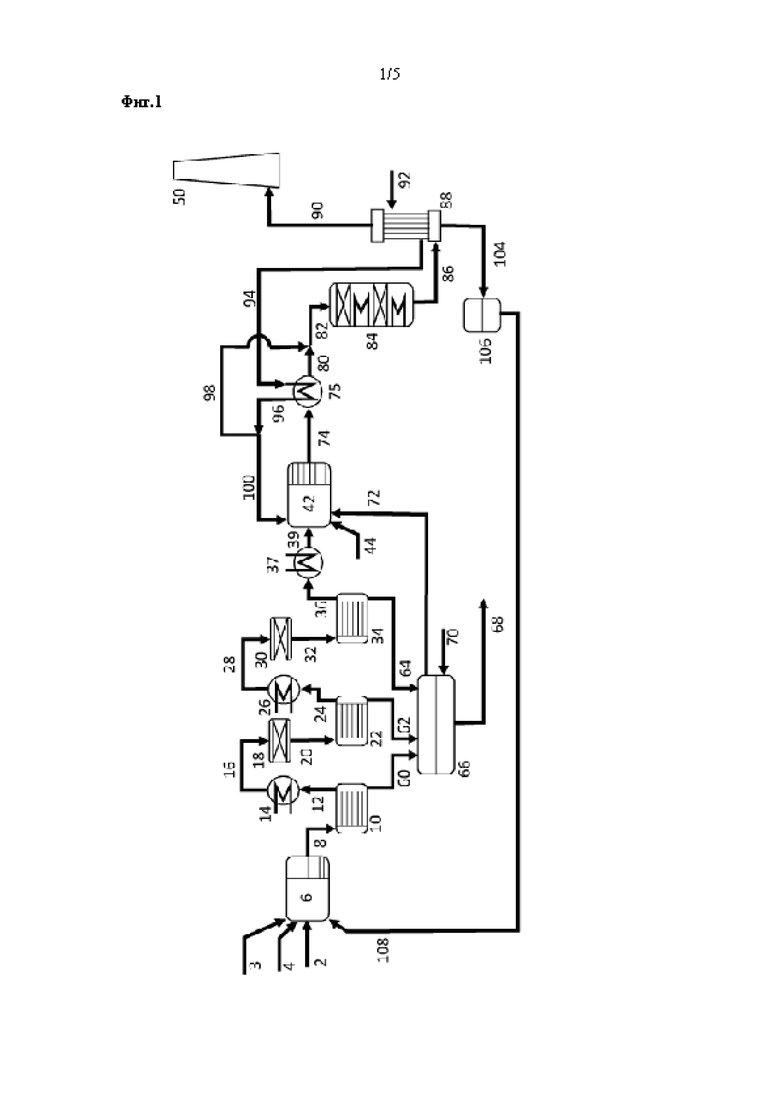

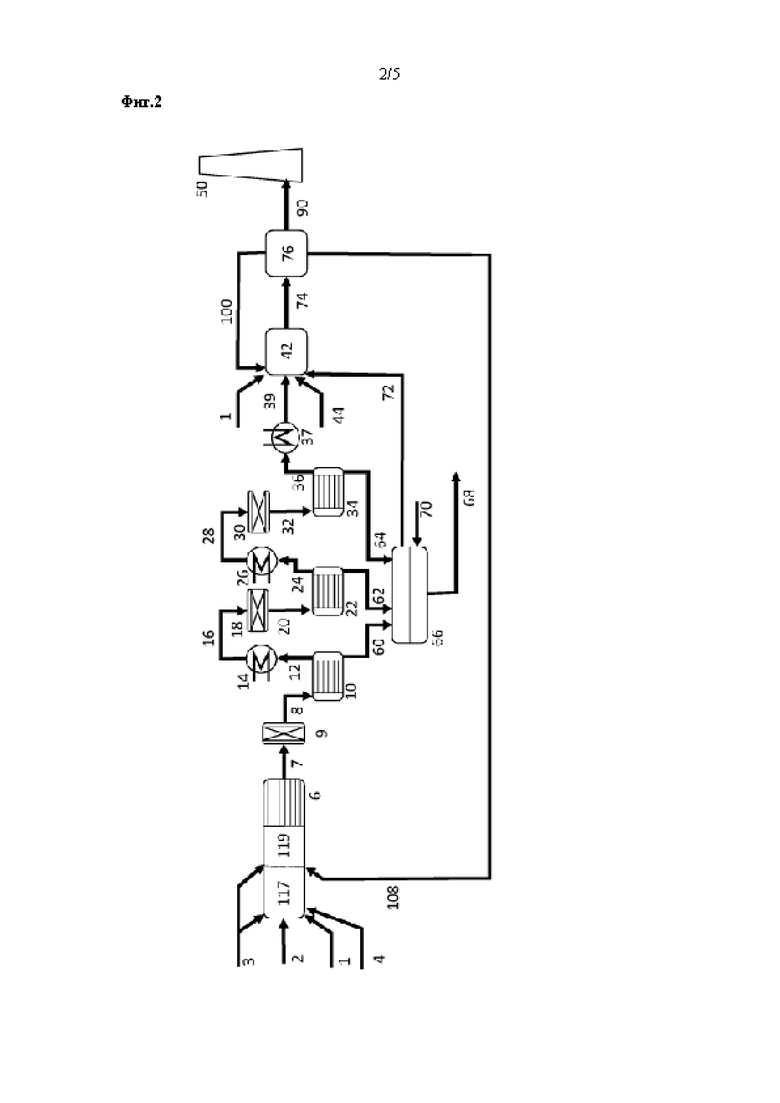

Краткое описание чертежей

На фиг. 1 показан последовательный процесс Клауса + сернокислотный процесс, в котором серная кислота рециркулируется на установку Клауса с одной секцией реакционной печи Клауса.

На фиг. 2 показан интегрированный процесс Клауса + сернокислотный процесс с добавлением серной кислоты в секцию испарения серной кислоты в соответствии с настоящим изобретением.

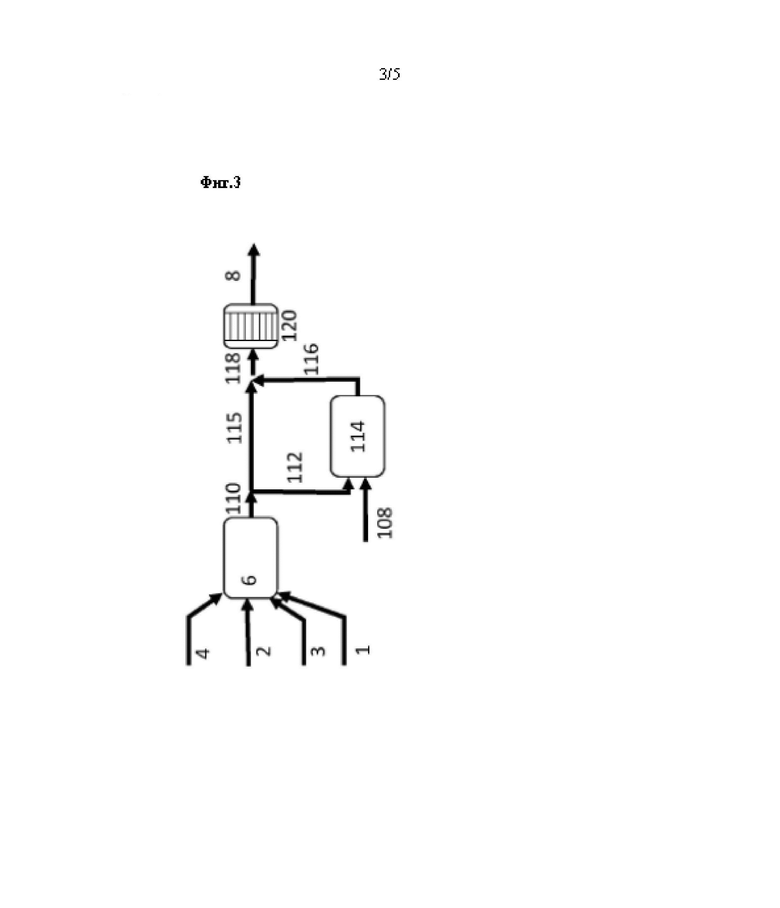

На фиг. 3 показаны детали интегрированного процесса Клауса + сернокислотного процесса; Схема печи реакции Клауса, где секция испарения серной кислоты отделена от секции реакционной печи в виде двух отдельных камер, а горячий технологический газ используется в качестве источника энергии для испарения серной кислоты.

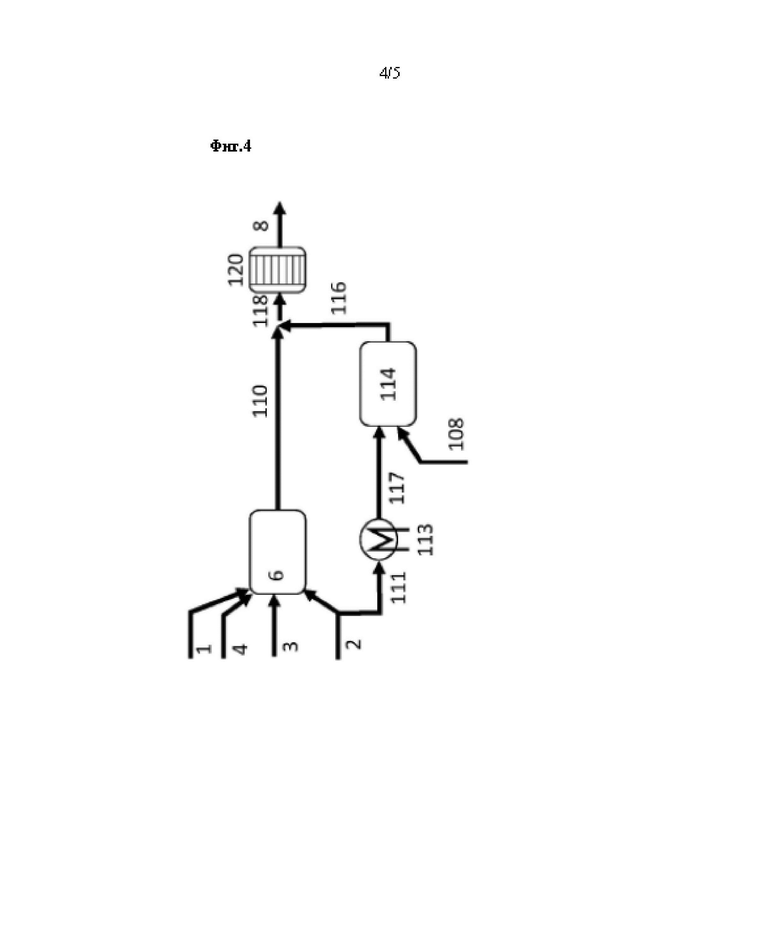

На фиг. 4 показаны детали интегрированного процесса Клауса + сернокислотного процесса; Схема печи реакции Клауса, где секция испарения серной кислоты отделена от секции реакционной печи в виде двух отдельных камер, а горячий воздух горения используется в качестве источника энергии для испарения серной кислоты.

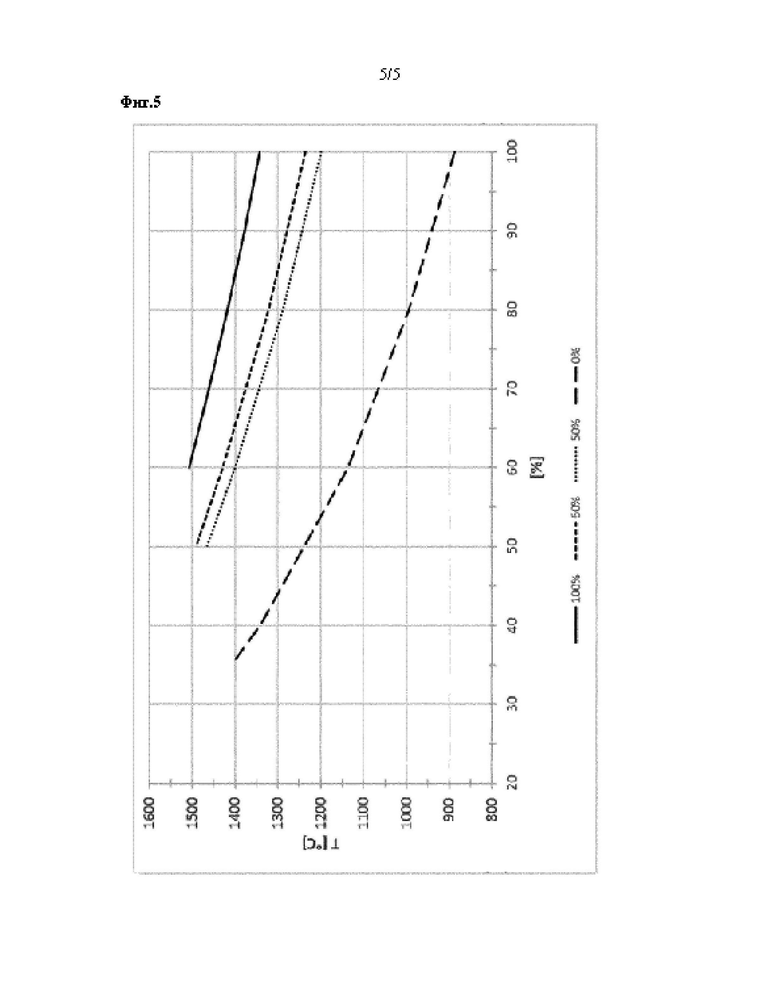

На фиг. 5 показана зависимость между температурой в секции реакционной печи и количеством кислого газа, направленного в первую секцию реакционной печи.

На фиг. 1 горелка Клауса и реакционная печь 6 сконфигурированы для приема кислого газа (3), необязательного топливного газа (4), воздуха для горения (2) и серной кислоты (108). В задней части реакционной печи 6 расположен котел-утилизатор, охлаждающий отходящие газы печи реакции Клауса, которые по линии 8 поступают в первый конденсатор элементарной серы 10, где элементарная сера конденсируется и отводится по линии 60, в то время как по существу свободный от элементарной серы технологический газ выходит по линии 12 для повторного нагрева в теплообменнике 14, который также может быть встроенной горелкой. Повторно нагретый технологический газ 16 поступает в первый каталитический реактор Клауса 18, в котором образуется дополнительное количество элементарной серы. Преобразованный технологический газ 20 затем проходит через второй конденсатор 22 элементарной серы, где жидкая элементарная сера отводится по линии 62, а технологический газ, практически не содержащий серы, выходит по линии 24. Обычно технологический газ проходит через 1-2 других теплообменника (26), стадию (стадии) конверсии (30) и конденсации (34) перед выходом из установки Клауса в виде остаточного газа Клауса по линии 36 и поступлением в установку для обработки остаточного газа Клауса.

Линии элементарной серы 60, 62 и 64 объединены в общий серный колодец 66. Серный колодец продувается воздухом 70 для выпуска и удаления паров, а отходящий газ 72 из колодца серной кислоты может быть направлен либо в горелку Клауса 6, либо в камеру сгорания остаточного газа 42. Продукт дегазации элементарной серы выходит из установки Клауса по линии 68.

Остаточный газ Клауса 36 необязательно нагревается в теплообменнике 37 и поступает по линии 39 в горелку камеры сгорания 42 остаточных газов. По линии 44 подается дополнительное топливо, а по линии 100 добавляется подогретый воздух для горения. Так называемый отходящий газ серного колодца 72 также можно преимущественно добавлять в камеру сгорания. В задней части камеры сгорания остаточного газа Клауса 42 расположен котел-утилизатор, охлаждающий отходящие газы камеры сгорания. Охлажденный отходящий газ 74 камеры сгорания может дополнительно охлаждаться в воздухонагревателе 75, а дополнительно охлажденный отходящий газ 80 камеры сгорания может быть смешан с потоком горячего разбавляющего воздуха 98. Затем смешанный технологический газ 82 поступает в конвертер SO284, который состоит из нескольких слоев катализатора для окисления SO2 в SO3 и теплообменников, установленных между слоями катализатора. Обычно устанавливают 1-3 слоя катализатора. Преобразованный отходящий газ 86 направляется в конденсатор 88, в котором концентрированная серная кислота отводится через нижнее выпускное отверстие 104, необязательно охлаждается (не показано) и перекачивается в необязательный промежуточный резервуар-хранилище 106. Из резервуара серная кислота направляется в горелку Клауса и реакционную печь 6 по линии 108. Отходящий газ 90, практически не содержащий серной кислоты, направляется в дымовую трубу 50 или другую установку для дальнейшего восстановления SO2 и/или тумана серной кислоты (не показано).

Конденсатор серной кислоты 88 использует воздух 92 в качестве охлаждающей среды, а горячий воздух выходит из конденсатора по линии 94, и часть этого воздуха может быть дополнительно нагрета в воздухонагревателе 75. Затем нагретый воздух 96 может быть направлен в камеру сгорания остаточного газа Клауса (42) в качестве воздуха для горения по линии 100 и по линии 98, добавляемого к технологическому газу 80 для обеспечения достаточного количества кислорода для реакции окисления SO2 в SO3 в конвертере SO2 84.

На фиг. 2 показаны горелка Клауса и реакционная печь 6 согласно настоящему изобретению. Горелка Клауса получает воздух для горения 2, по меньшей мере, часть кислого газа 3 и, необязательно, топливный газ 4 или газ SWS, содержащий NH3 1. Эти газы воспламеняются и позволяют реакцию в секции реакционной печи 117. В задней части секции реакционной печи 117 секция испарения серной кислоты 119, кроме того, получает поток серной кислоты 108 и, необязательно, часть кислого газа 3. В задней части секции испарения серной кислоты расположен котел-утилизатор, охлаждающий печь реакции Клауса отходящими газами. Охлажденный отходящий газ печи реакции Клауса 7 необязательно направляют в каталитический конвертер 9, в котором установлен катализатор деструкции SO3. Отходящий газ конвертера 8, практически не содержащий SO3, поступает по линии 8 в первый конденсатор элементарной серы 10, где элементарная сера конденсируется и отводится по линии 60, в то время как технологический газ, практически не содержащий элементарной серы, выходит по линии 12 для повторного нагрева в теплообменнике 14, который также может быть встроенной горелкой. Повторно нагретый технологический газ 16 поступает в первый каталитический реактор Клауса 18, в котором образуется дополнительная элементарная сера. Преобразованный технологический газ 20 затем проходит через второй конденсатор 22 элементарной серы, где жидкая элементарная сера отводится по линии 62, а технологический газ, практически не содержащий серы, выходит по линии 24. Как правило, технологический газ проходит через 1-2 других теплообменника (26), стадию (стадии) конверсии (30) и конденсации (34) перед выходом из установки Клауса в виде остаточного газа Клауса по линии 36 и поступлением на установку обработки остаточного газа Клауса.

Линии элементарной серы 60, 62 и 64 объединены в общий серный колодец 66. Серный колодец продувается воздухом 70 для выпуска и удаления паров, а отходящий газ 72 из серного колодца может быть направлен либо в горелку Клауса 6, либо в камеру сгорания остаточного газа 42. Продукт дегазации элементарной серы выходит из установки Клауса по линии 68.

Камера сгорания остаточного газа Клауса 42 выполнена для приема дополнительно нагретого остаточного газа Клауса 39, топлива 44, воздуха для горения 100 и, необязательно, части газа SWS 1, который не направляется в секцию реакционной печи 117. Топливом 44 также может быть часть кислого газа 3. Отходящий газ из камеры сгорания остаточного газа Клауса охлаждается и по линии 74 направляется на стадии каталитического окисления SO2 в SO3 и стадии конденсации серной кислоты 76, которые были описаны на фиг. 1. Горячий воздух со стадии 100 конденсации серной кислоты можно использовать в камере сгорания остаточного газа Клауса 42, отходящий газ конденсатора серной кислоты 90 направляют в дымовую трубу 50 или установку для дальнейшего восстановления SO2 и/или тумана серной кислоты. Конденсированную серную кислоту 108 направляют в секцию испарения серной кислоты 119 горелки Клауса и реакционной печи 6, возможно, через промежуточный резервуар для хранения (не показан).

На фиг. 3 показана альтернативная схема горелки Клауса и реакционной печи. Кислый газ 3, воздух для горения 2 и, необязательно, топливо 4 или газ SWS, содержащий NH3 1, воспламеняются в горелке Клауса 6, реагируя при высокой температуре и образуя отходящий газ 110 печи реакции Клауса. Часть горячего отходящего газа печи реакции Клауса 112 направляют в камеру испарения серной кислоты 114, в которой поток серной кислоты 108 распыляется либо через гидравлическое(ие) сопло(а), либо через пневматическое(ие) сопло(а). Затем отходящий газ 116 испарительной камеры смешивается с оставшейся фракцией отходящего газа 115 печи реакции Клауса с образованием смешанного отходящего газа 118 печи реакции Клауса. Температура регулируется теплообменником 120, а охлажденный отходящий газ 8 направляется ниже по ходу потока в установку Клауса, и сернокислотная установка остаточного газа показана на фиг. 1.

На фиг. 4 показана альтернативная схема расположения горелки Клауса и реакционной печи. Кислый газ 3, необязательное топливо 4 и необязательный газ SWS, содержащий NH3, 1 и часть воздуха для горения 2 направляют в камеру сгорания 6 и воспламеняют, образуя горячий отходящий газ 110 печи реакции Клауса. Отведенный воздух для горения необязательно нагревают в теплообменнике 113, образуя поток горячего воздуха 117. Серная кислота 108 распыляется и смешивается с потоком горячего воздуха в испарительной камере 114, образуя поток воздуха с испаренной серной кислотой 116. Поток воздуха 116 смешивается с отходящим газом печи реакции Клауса 110, образуя смешанный отходящий газ печи реакции Клауса 118. Температура регулируется теплообменником 120, а охлажденный отходящий газ 8 направляется на последующую установку Клауса, а сернокислотная установка остаточного газа показана на рисунке 1.

На фиг. 5 показаны температуры на выходе из секции реакционной печи 117 в зависимости от доли кислого газа, направляемого в печь реакции Клауса, который направляется в секцию реакционной печи (по сравнению с направляемым в секцию испарения серной кислоты) для ряда вариантов процесса - см. рис. 2 для схемы процесса.

Установка Клауса получает газ SWS 1 и кислый газ 3. Установка Клауса выполнена с возможностью отвода части проблемного газа SWS в сернокислотную установку остаточного газа Клауса, где газ SWS не вызывает проблем. Газ SWS печи реакции Клауса будет направляться в секцию реакционной печи. Кроме того, печь реакции Клауса выполнена для подачи серной кислоты в секцию испарения серной кислоты 119, а кислый газ может быть направлен как в секцию реакционной печи, так и в секцию испарения серной кислоты. Весь воздух для горения направляется в секцию реакционной печи.

Верхняя сплошная кривая описывает ситуацию, когда весь газ SWS направляется в секцию реакционной печи (100% газа SWS в RF). Температура в реакционной секции важна для разрушения NH3 в технологическом газе, и видно, что снижение доли кислого газа в первой секции реакционной печи повышает температуру реакции и, таким образом, усиливает разрушение NH3.

Две средние пунктирные кривые представляют собой операции, при которых часть газа SWS (50% и 60% газа SWS для RF, соответственно) направляется на сернокислотную установку остаточного газа Клауса, что снижает потенциальные проблемы, связанные с NH3, на установке Клауса, снижая расход топливного газа на сернокислотной установке и увеличивая производство серной кислоты и, следовательно, впрыск серной кислоты в секцию испарения серной кислоты. При подаче 100% кислого газа в секцию реакционной печи температура приближается или становится ниже минимальной температуры для эффективной деструкции NH3. Отвод части кислого газа в секцию испарения серной кислоты повышает температуру для обеспечения эффективного разрушения NH3.

Пунктирная (нижняя) линия показывает операцию, при которой весь газ SWS направляется на сернокислотную установку для остаточного газа Клауса, что устраняет проблемы, связанные с NH3, на установке Клауса. Увеличенный поток серной кислоты в секцию испарения серной кислоты приводит к снижению температуры в секции реакционной печи, и, таким образом, для обеспечения высокой температуры в секции реакционной печи потребуется отвод части кислого газа. Однако температура секции реакционной печи может быть снижена, поскольку NH3 не присутствует в сырье для горелки Клауса.

Согласно данному варианту осуществления часть газа SWS может быть отведена в сернокислотную установку для остаточного газа Клауса для снижения расхода топливного газа в камере сгорания остаточного газа Клауса. Отвод части газа SWS приводит к увеличению производства серной кислоты и, таким образом, к увеличению ввода серной кислоты в секцию испарения серной кислоты, тем самым снижая температуру отходящих газов печи реакции Клауса.

Пример 1. Печь реакции Клауса с двумя секциями для случая газа нефтепереработки Чтобы задокументировать эффект интеграции процесса Клауса и сернокислотного процесса, были проанализированы четыре дополнительных примера процесса, показанного на фиг. 2, в сравнении с процессом предшествующего уровня техники, как показано на фиг. 1.

Эти примеры основаны на следующих сырьевых газах:

Сырьевой газ, обогащенный H2S (поток 2 на фиг. 1 и 2):

Общий поток газа: 8190 Нм3/ч

Концентрация H2S: 94 об. %

Концентрация Н2О: 6 об. %

Газ, обогащенный H2S, типичен для нефтеперерабатывающих заводов, а также будет содержать различные количества легких углеводородов.

Сырьевой газ, обогащенный H2S и NH3 (поток 70 на фиг. 1 и 2):

Общий поток газа: 3669 Нм3/ч

Концентрация H2S: 28 об. %

Концентрация NH3: 45 об. %

Концентрация Н2О: 27 об. %

Эти потоки, содержащие H2S и NH3, обычно представляют собой отходящие газы от так называемых отпарных колон для кислых вод и считаются SWS газами. Они также могут содержать различное количество легких углеводородов.

Топливным газом является природный газ СН4, направляемый на установку для обработки остаточных газов Клауса.

Потоки сырья, воздух для горения и остаточный газ Клауса предварительно нагреваются до максимально возможной степени за счет использования тепла, выделяющегося в комбинированном процессе Клауса + сернокислотный процесс.

В этом примере процесс Клауса работает с извлечением серы из сырья на уровне 95%, т.е. может представлять собой хорошо работающую установку Клауса только с двумя каталитическими стадиями.

Схема впрыска серной кислоты, показанная на фиг. 2, сравнивается с установкой Клауса, оснащенной установкой для отходящих газов на основе амина, которая улавливает соединения серы в форме H2S и возвращает газообразный H2S в горелку Клауса и реакционную печь. Выбросы дымовых газов установки Клауса, оборудованной установкой для отходящих газов на основе амина или сернокислотной установкой, сопоставимы.

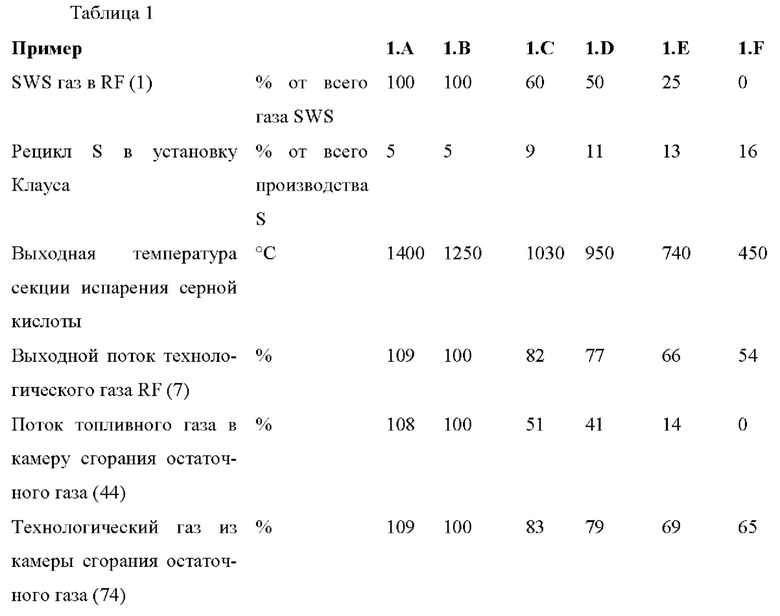

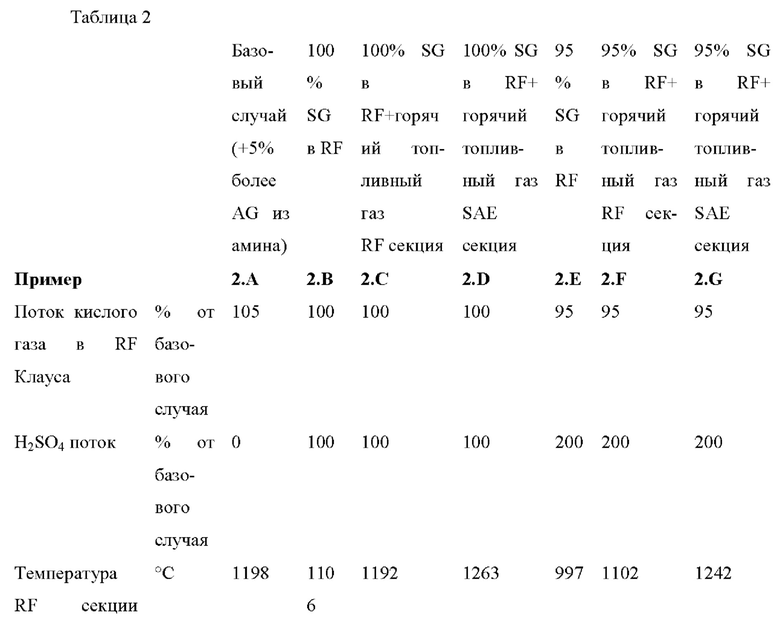

Данные примера 1 приведены в таблице 1, где строки представляют собой количество газа SWS, направленного в печь реакции Клауса, количество рецикла (молей атомов S относительно образования S), температуру на выходе печи реакции Клауса и соответствующие потоки технологического газа из печи реакции Клауса, расход топливного газа и поток технологического газа из камеры сгорания остаточного газа Клауса

Пример 1.А

В первой колонке таблицы 1 показаны данные для установки Клауса, оборудованной установкой для отходящих газов на основе амина. 5% общего количества серы, рециркулируемой в печь реакции Клауса (RF), следует понимать как газ, содержащий H2S, а не серную кислоту, H2SO4. Температура реакционной печи составляет 1400°С. Потоки технологического газа увеличиваются в результате рециркуляции кислого газа из установки для отходящих газов на основе амина и дополнительного воздуха для горения, необходимого для частичного сжигания рециркулируемого H2S. Увеличенный поток технологического газа требует установки Клауса большего размера, поскольку поток технологического газа увеличивается на входе в установку Клауса (выход потока технологического газа RF, реакционная печь) и на выходе из установки Клауса (технологический газ из камеры сгорания, т.е. камеры сгорания остаточного газа Клауса). Увеличение расхода топливного газа связано с увеличением потока в камеру сгорания остаточного газа Клауса.

Пример 1.В

Базовая работа установки Клауса характеризуется тем, что весь поток газа SWS и кислого газа направляется в горелку Клауса и реакционную печь, а вся кислота, полученная на сернокислотной установке для остаточного газа Клауса, направляется в секцию испарения серной кислоты.

Пример 1.С-1.Е

В примерах 1.С-1.Е, показанных в таблице 1, показан эффект направления части газа SWS в камеру сгорания остаточного газа Клауса в сернокислотной установке. Во-первых, газ SWS увеличит производство серной кислоты, что увеличит долю общей серы в виде H2SO4, направляемой на установку Клауса. Отвод всего газа SWS на сернокислотную установку увеличит общее количество серы в виде H2SO4 до 16%. Общим последствием введения серной кислоты в печь реакции Клауса является снижение температуры, которое видно в ряду 3 (температура на выходе из секции испарения серной кислоты). Показана температура на выходе из секции испарения серной кислоты (119 на фиг. 2). На фиг. 5 показано, что температуру в секции реакционной печи (117 на фиг. 2) можно повысить, отводя часть кислого газа в секцию испарения серной кислоты. Если бы такая конфигурация печи реакции Клауса с двумя секциями не использовалась, добавление серной кислоты в печь реакции Клауса было бы значительно ограничено, поскольку температура реакционной печи ограничивала бы количество серной кислоты, направляемой в печь реакции Клауса. Альтернативой может быть добавление топлива в горелку Клауса, но связанные с этим расходы могут свести на нет преимущества добавления серной кислоты.

Эффект обогащения кислородом серной кислоты количественно оценивается в строке 4, где показан общий объем технологического газа в каталитической секции Клауса, т.е. выход потока технологического газа RF. Нижний поток технологического газа может быть использован либо для увеличения мощности существующей установки, либо для уменьшения размера новой установки. Комбинируя эффект более низкого расхода технологического газа в камеру сгорания остаточного газа Клауса и замену топливного газа газом SWS, потребление топлива в целом по установке значительно снижается, когда газ SWS обходит камеру сгорания остаточного газа Клауса. Кроме того, расход технологического газа на сернокислотную установку для остаточного газа (технологический газ из камеры сгорания) уменьшается вследствие снижения потока остаточного газа из установки Клауса.

Пример 2. Печь реакции Клауса с двумя секциями для случая обработки природного газа

Чтобы задокументировать эффект двух секций в реакционной печи установки Клауса, расчеты были выполнены для горелки Клауса и реакционной печи для типичного газа из установки по обработке природного газа.

Эти газы характеризуются относительно низкой концентрацией H2S, высокой концентрацией СО2 и количеством углеводородов, которые требуют полного разрушения в реакционной печи, поскольку углеводороды могут вызвать загрязнение/закупорку секций катализатора после печи реакции Клауса.

Кислый газ имеет следующий состав

50 об. % H2S

40 об. % CO2

9 об. % H2O

1 об. % СН4

Воздух для горения представляет собой атмосферный воздух, предварительно подогретый до 400°С. Топливный газ представляет собой чистый природный газ CH4.

Горелка Клауса, то есть секция реакционной печи, предназначена для приема всего воздуха для горения и, если он используется, всего топливного газа. Кислый газ также будет направляться в секцию реакционной печи, так как для обеспечения полного разрушения углеводородов в сырье требуется высокая температура. Эмпирическое правило гласит, что для полного разрушения углеводородов требуется 1050°С.

Предполагается, что установка Клауса работает с эффективностью ~95% при преобразовании соединений серы в элементарную серу, а установка для обработки остаточных газов улавливает не прореагировавшие соединения серы и возвращает их в реакционную печь Клауса через секцию испарения серной кислоты.

Результаты примеров 2.A-2.G представлены в таблице 2. Все потоки указаны относительно базового случая. RF обозначает реакционную печь (секцию), a SAE - испарение серной кислоты SAE (секцию).

В примере 2.А показаны данные для установки Клауса с установкой для обработки остаточных газов на основе амина. Все сырье направляется в горелку Клауса, поэтому температуры в двух секциях печи реакции Клауса равны.