Изобретение относится к удобрениям пролонгированного действия на основе минерального азотосодержащего удобрения, содержащего серное покрытие, и способам их получения для обеспечения медленного растворения удобрения, повышения эффективности усвоения питательных веществ растениями и снижения негативного воздействия на окружающую среду.

Минеральные азотные удобрения активно применяются в сельском хозяйстве как дешевый и эффективный источник питательных компонентов для культур. Их использование способствует росту урожайности растений, потребляемых в пищу населением. Повышение урожайности культур является актуальной задачей, так как наблюдается неконтролируемый рост населения. За последние 60 лет увеличение урожайности культур связано с ростом всемирного использования азотных удобрений в 11 раз. Однако чрезмерное использование азотных удобрений приводит к низкой эффективности использования азота и наносит вред окружающей среде. Это связано с быстрой растворимостью таких удобрений. Эффективность использования азота растениями составляет от 30 до 50 %, в то время как оставшиеся быстро растворившиеся 50-70 % азота потребляются почвенными микроорганизмами, выщелачиваются в грунтовых водах или улетучиваются в атмосферу, что сильно влияет на естественную экосистему. Происходит загрязнение нитратами поверхностных и подземных вод, меняется биологическое разнообразие, происходят выбросы парниковых газов, возникает интенсивный рост водорослей, что ограничивает поступление кислорода к организмам, происходит заболачивание, повышается содержание нитратов в воде и продуктах питания, что создает потенциальный риск для здоровья человека.

Чтобы предотвратить такое негативное влияние и последствия для экологии, эффективность удобрений должна быть значительно повышена. Существует множество методов повышения продуктивности использования удобрений для устранения их отрицательного воздействия на окружающую среду, однако удобрения пролонгированного действия являются одним из самых результативных способов. Они уменьшают загрязнение окружающей среды, замедляя и контролируя высвобождение компонентов удобрения в почву. В этом случае ядро минерального удобрения покрывается экологически безвредными, биоразлагаемыми материалами, вода из почвы постепенно проникает в оболочку через образующиеся поры, растворяет ядро, после чего раствор питательных компонентов медленно выделяется в окружающую среду и идет к корням растений. Из-за медленного растворения удобрения пролонгированного действия можно вносить всего один раз за сезон, в то время как традиционные удобрения вносят два, три раза. Исследования показали, что применение удобрений пролонгированного действия может привести к снижению выбросов NOx и N2, а также положительно влиять на увеличение содержания органического вещества в почве и урожайности культур. Экологические преимущества удобрений пролонгированного действия заслуживают изучения, особенно для высокоценных культур, что делает данное направление исследований актуальным.

В качестве покрытия, обеспечивающего пролонгированный эффект активно применяют серу (один из первых используемых материалов), которая сама по себе является значимым элементом для удобрения и питания культур.

Были разработаны различные удобрения пролонгированного действия, содержащие серу. В патенте WO №2011159199A1, 2011 рассматривается способ получения гранулированного карбамида, покрытого серой, включающий введение гранул карбамида во вращающийся барабан с одновременным разбрызгиванием расплава серы на поверхность гранул. Техническая задача, на решение которой направлено данное изобретение, заключается в упрощении технологии получения гранулированного карбамида с равномерным серным покрытием. Также известен патент US №3903333A, 1974 описывающий процесс получения азотных удобрений пролонгированного действия усовершенствованным способом покрытия карбамида серой, в котором поверхность материала подложки сглаживается поверхностным сплавлением и прокаткой во вращающемся барабане. Также определены специальные рабочие условия, которые позволяют производить медленнодействующее удобрение, покрытое только серой. Температура слоя гранул должна поддерживаться в температурном диапазоне 76,7-95,5°С, температура расплава серы 135-158,9°С. При этом полученный продукт содержит менее 40 % мас. серы и растворяется в воде на 50 % всего за 7 дней.

Однако серное покрытие склонно к растрескиванию и истиранию, и чаще всего его модифицируют добавками, например, рапсовым маслом, дициклопентадиеном и др. или же покрывают дополнительными оболочками, которые улучшают свойства серного покрытия - снижают пылимость или же заполняют поры, увеличивая время растворения удобрения.

Так в патенте US №3576613A, 1967 описаны многослойные удобрения с серным покрытием для обеспечения регулируемой скорости растворения. Первым слоем является промежуточный слой, который представляет из себя мелкодисперсный порошок, который втирают в исходные гранулы (например, технический углерод), вторым слоем является сера (5-14 % мас.), третьим слоем является герметик (0,1-5 % мас.) из ряда: мягкие воски и масла нефтяного происхождения, вазелины и парафины, а также ряд синтетических полимеров, таких как полиэтилен, полипропилен или поливинилацетат, с использованием систем смол, которые подвергаются отверждению путем сшивания. При этом полученные продукты без нанесения слоя герметика показывали растворение 70 % мас. за 49 дней.

В патенте US № 3295950 A, 1965 описан способ изготовления многослойных гранул удобрений с контролируемой скоростью растворения, где первый слой является грунтовкой (1-8 % мас.) (каучук, нефтяные воски, нефтяные масла, древесная канифоль, парафины и их смеси) и необязателен, второй слой - сера (1-50 % мас.) и третий слой - герметик (1-5 % мас.) с составом как у первого слоя. Стоит отметить главный недостаток данного способа - внесение достаточно большого количества покрытия грунтовки или герметика, что может являться дополнительным балластом при внесении таких удобрений в почву.

В патенте US № 20080196463 A1, 2007 описано многослойное удобрение с контролируемым высвобождением, с улучшенной стойкостью к истиранию, где первый слой - грунтовка или материалы-предшественники - вещества с пленкообразующими свойствами (например, смолистые материалы, такие как эфиры канифоли, пек и асфальт), (0,1-10 % мас.), второй слой - сера (5-30 % мас.), а третий слой герметик (0,2-10 % мас.) (например, нефтяные воски). Также в патенте отмечено, что обычно серу расплавляют при температуре около 125-140°C и распыляют небольшими каплями на падающую завесу из частиц удобрения, которые предварительно нагревают примерно до 50-80°C. При этом скорость растворения продуктов в зависимости от состава варьировалась от 6 до 54 % мас. за 7 дней.

В патенте US № 8741022 B2, 2008 описано многослойное удобрение с контролируемым высвобождением, первый слой которого является термореактивным полимером (1,2-3 % мас.), второй слой представляет из себя промежуточный слой с составом как у 4-го слоя (0,1-0,8 % мас.), третий слой - сера (1,7-15 % мас.) и четвертый внешний слой, который может являться нефтепродуктом (0,1-0,8 % мас.). Главным недостатком данного изобретения является сложность композиции - четыре слоя покрытия по сравнению с ранее описанными и предложенным нами. Также применение термореактивных полимеров, в число которых входит полиуретан, которые практически не подвержены естественному разложению, при внесении в почву отрицательно скажется на экологии и будет нести накопительный негативный эффект.

Ближайшим аналогом заявленного изобретения является патент US № 4081264, 1976, где описаны способ получения и композиция удобрения с замедленным высвобождением, содержащая крупные частицы удобрения, инкапсулированные первым серным покрытием (10-33 % мас.), вторым покрытием, состоящим из битума (4-15 % мас.) и внешним покрытием тонкоизмельченного минерала - известняк, мел, тальк и кремнезем (1-5 % мас.) для устранения липкости. Главным недостатком данного изобретения является большое содержание битума в удобрении, что при внесении в почву будет оказывать сильный негативный эффект на окружающую среду. Также низкое содержание серы в удобрении не дает длительного пролонгированного эффекта - доля растворившегося удобрения с серным и битумным покрытием – 16 % за 4 дня.

Что касается применения битума, то известен патент RU № 2726333 C2, 2017 где описан способ предотвращения пылеобразования и слеживания удобрения путем нанесения на него покрытия на основе битума.

Техническая проблема состоит в недостаточном пролонгированном эффекте многослойных удобрений, содержащих серное покрытие из-за малой массовой доли серы от массы гранулы, а также в использовании большого количества небиоразлагаемых и инертных материалов, что несет дополнительный негативный эффект на окружающую среду.

Технический результат заключается в увеличении пролонгированного эффекта удобрения сроком более 1 года за счет увеличения массового содержания серного покрытия и в снижении дополнительного негативного эффекта на окружающую среду за счет уменьшения массовой доли инертных материалов.

Техническая проблема решается и технический результат достигается в настоящем изобретении. Предложено многослойное удобрение пролонгированного действия, содержащее ядро, представляющее собой гранулу минерального удобрения, нанесённый на него первый слой покрытия, представляющий собой расплав серы, и нанесённый на первый слой второй слой покрытия, представляющий собой битум в виде раствора в органическом растворителе или смеси органических растворителей, отличающееся тем, что первый слой покрытия составляет 40-45 % от массы гранулы, второй слой покрытия составляет 0,01-0,04 % от массы гранулы.

В одном из частных случаев ядро минерального удобрения представляет собой гранулу карбамида, аммиачной селитры, сложного NPK удобрения и других минеральных азотосодержащих удобрений, полученную любыми методами гранулирования или их комбинацией (приллированием, окатыванием, в псевдоожиженном слое, прессованием и т.д.).

В одном из частных случаев ядро минерального удобрения имеет диаметр 4,0-5,0 мм.

Предложен способ получения этого удобрения, заключающийся в том, что на нагретые до 60-65°С в грануляторе гранулы (ядра) удобрения с применением метода окатывания распыляется расплав серы при температуре 150°С, после чего на серное покрытие распыляется второй слой при температуре окружающей среды, представляющий собой раствор битума в органическом растворителе и смеси органических растворителей.

В одном из частных случаев осуществления заявленного способа раствор битума в органическом растворителе и смеси органических растворителей наносится на серное покрытие в соотношении битум:растворитель не менее 1:27.

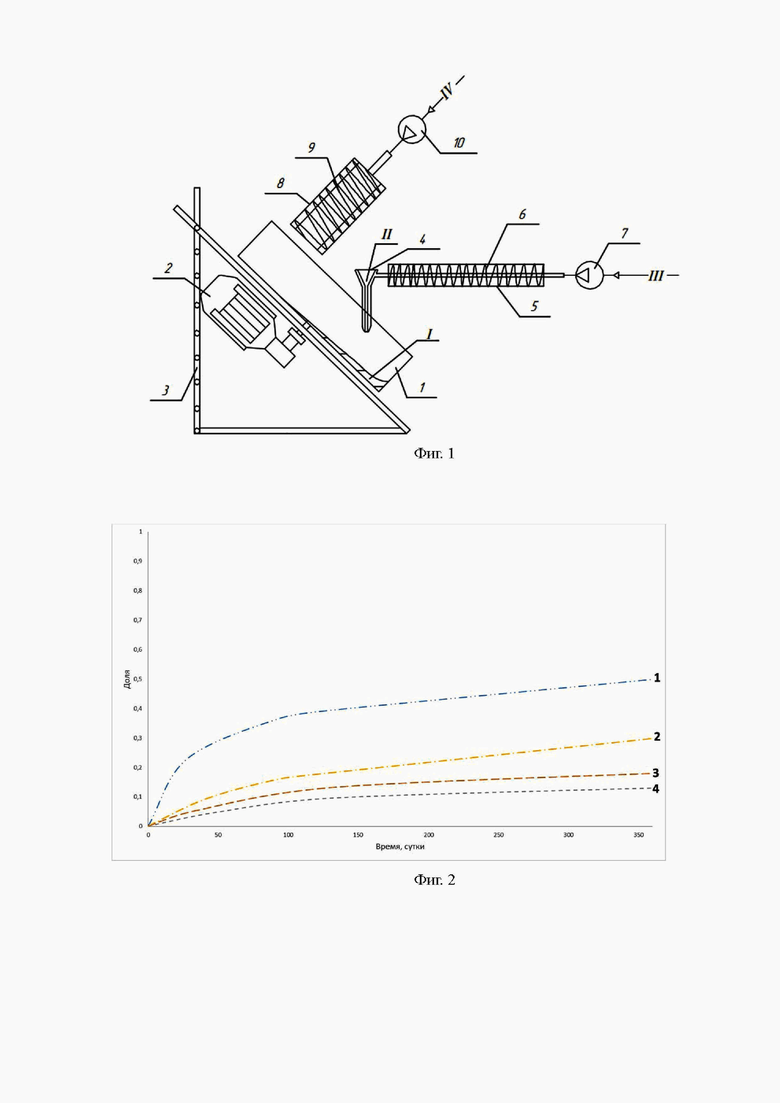

На фиг. 1 изображена схема лабораторной установки тарельчатого гранулятора.

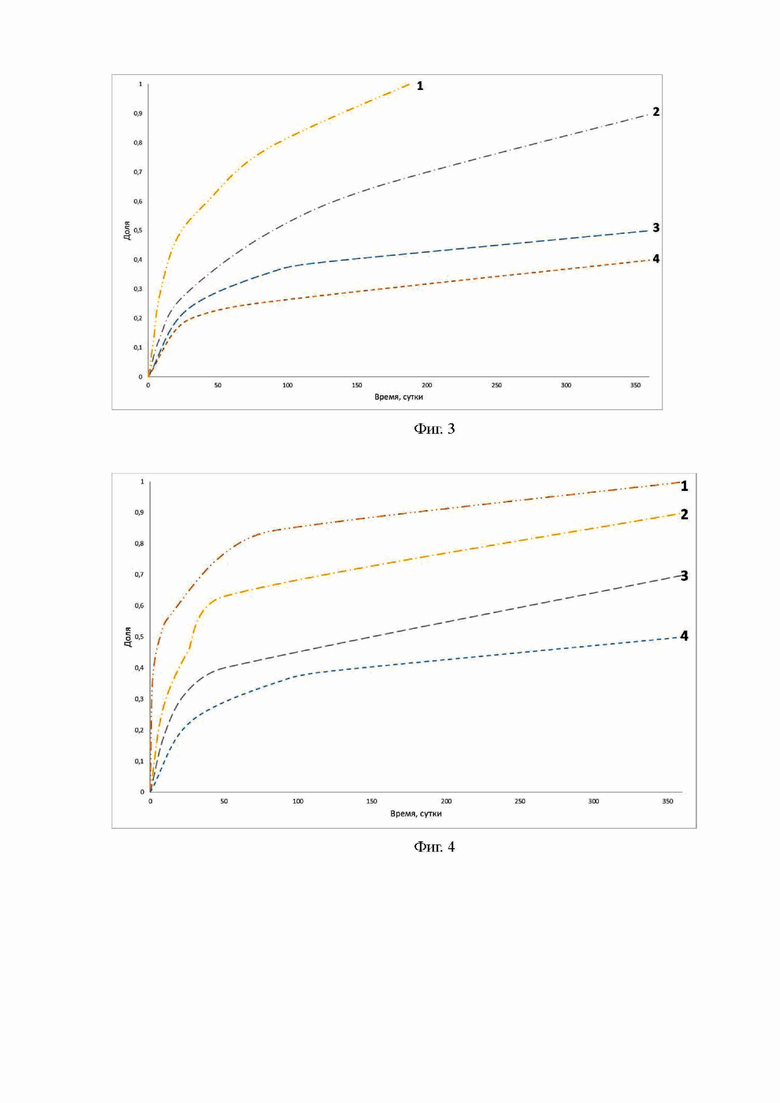

На фиг. 2 представлены кривые растворимости для гранул карбамида, покрытых первым слоем покрытия на основе серы (44-45 % мас.) с разным массовым содержанием второго слоя покрытия на основе битума.

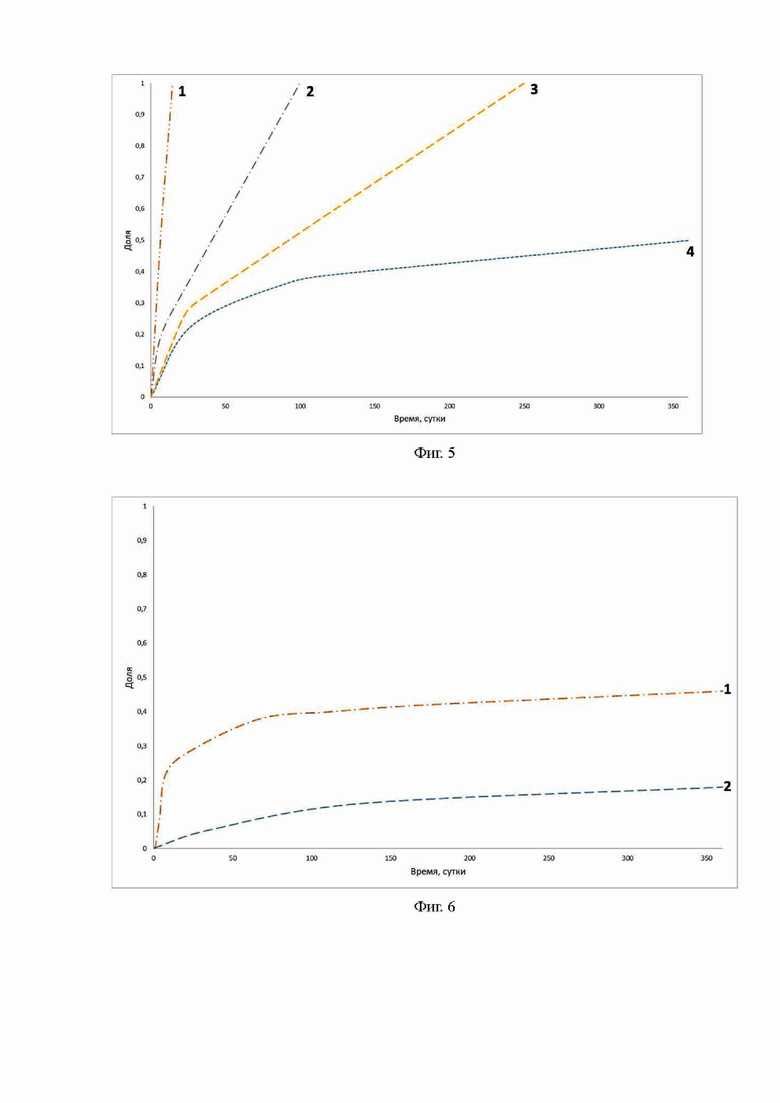

На фиг. 3 представлены кривые растворимости для гранул карбамида, покрытых первым слоем покрытия на основе серы с разным массовым содержанием.

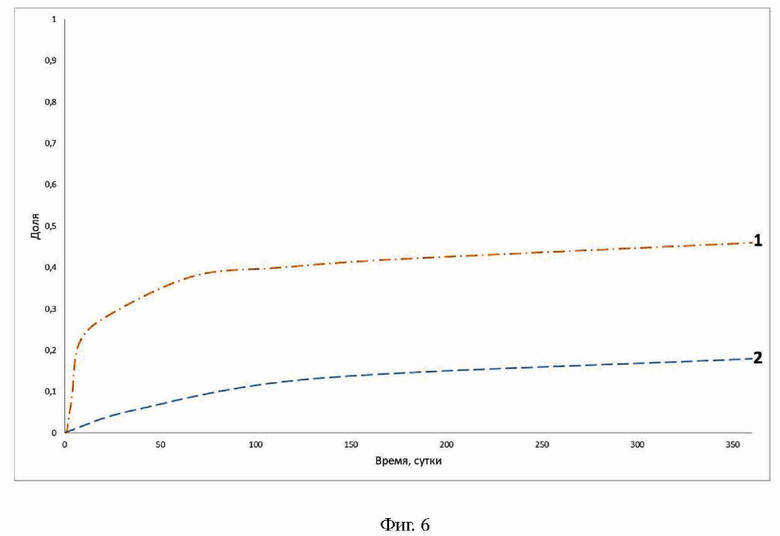

На фиг. 4 представлены кривые растворимости для гранул карбамида, покрытых первым слоем покрытия на основе серы (44 % мас.) с разным гранулометрическим составом ядер минерального удобрения.

На фиг. 5 представлены кривые растворимости для гранул карбамида, покрытых первым слоем покрытия на основе серы (44 % мас.), полученных при разных температурных режимах.

На фиг. 6 представлены кривые растворимости для гранул карбамида, покрытых первым слоем покрытия на основе серы (44 % мас.) и вторым слоем покрытия на основе битума (0,2 % мас.) с разным соотношением битум:растворитель.

В следующих примерах обсуждаются конкретные варианты осуществления изобретения.

Для осуществления заявленного изобретения была выбрана технология окатывания. Полученные по такой технологии гранулы имеют сферическую форму и ровную поверхность за счет истирания неровностей в грануляторе. Физическая сущность процесса получения оболочек заключается в распылении составов покрытий на гранулы удобрения, перемещающиеся по поверхности вращающейся тарелки (диаметр 300 мм). Схема установки представлена на фиг. 1. Как правило, процесс в таком типе гранулятора осуществляется при постоянной подаче состава покрытия. Стоит отметить, что в зависимости от вязкости оболочки варьируют угол наклона и частоту вращения тарелки. Состав покрытия II подавался на форсунку 4, где поддерживалась постоянная температура. Покрытие наносилось на поверхность гранул удобрения I, вращающихся на тарелке 1 равномерным слоем за счет постоянного перемещения. Изменение угла наклона осуществлялось механизмом 3, а скорость вращения тарелки изменялась регулированием количества оборотов мотора 2. Параметры опытов следующие: угол наклона тарелки 30-35°, скорость вращения 25-30 об/мин. Дополнительно над тарелкой установлена тепловая пушка 8 для поддержания постоянной температуры слоя гранул на тарелке.

Согласно требованиям стандарта EN13266-2001, установленным Европейским комитетом по стандартизации (CEN) удобрение может быть описано как медленнодействующее удобрение, если соответствует каждому из следующих критериев при температуре 25°С:

1) не более 15 % питательных веществ высвободилось за 24 ч;

2) не более 75 % питательных веществ высвободилось за заявленный срок пролонгации.

ПРИМЕР 1

Были проведены исследования по изучению влияния количества второго слоя на основе битума на растворимость гранул карбамида, покрытых серой. Продукты получали на тарельчатом грануляторе окатывания. При нанесении расплава серы температура диспергирующего устройства составляла 150°С, температура слоя 60°С. Ядра минерального удобрения, на которые наносились покрытия - гранулы карбамида с гранулометрическим составом 4,0-5,0 мм. При нанесении раствора битума температура диспергирующего устройства была равна температуре окружающей среды, температура слоя 60°С для обеспечения испарения органического растворителя с поверхности гранул. Количество битума варьировалось от 0 до 0,2 % мас. Кривые растворимости продуктов представлены на фиг. 2.

На основе экспериментальных данных можно сделать вывод, что наличие слоя битума существенно увеличивает время растворения гранул карбамида, покрытых серой (в 1,5 раза и более). Доля растворившегося карбамида из гранул, покрытых серой, без слоя битума за 360 суток составляет 50 %, когда как при нанесении битума она снижается до менее чем 30 %. Это связано с тем, что слой битума при нанесении его в виде раствора равномерно распределяется по поверхности первого слоя и герметизирует поры, образованные в сером покрытии.

Так как кривые растворимости для гранул, содержащих слой битума, лежат достаточно близко друг к другу дальнейшее увеличение его количества нецелесообразно. Для исключения дополнительных негативных влияний на окружающую среду необходимо минимизировать содержание битума в полученных продуктах. Заявленное нами содержание битума 0,01-0,04 % масс.

ПРИМЕР 2

Были проведены исследования по изучению влияния количества серного покрытия на растворимость гранул карбамида. Продукты получали на тарельчатом грануляторе окатывания. Ядра минерального удобрения, на которые наносились покрытия - гранулы карбамида с гранулометрическим составом 4,0-5,0 мм. При нанесении расплава серы температура диспергирующего устройства составляла 150°С, температура слоя 60°С. Количество серы варьировалось от 35 до 50 % мас. Кривые растворимости продуктов представлены на фиг. 3.

На основе экспериментальных данных можно сделать вывод, что количество серного покрытия существенно влияет на время растворения гранул карбамида. Чем больше доля покрытия, тем больше время растворения. Однако после 44 % мас. увеличение количества покрытия нецелесообразно, так как кривые растворимости лежат близко друг к другу и время растворения увеличивается незначительно. Заявленное нами содержание серного покрытия 40-45 % мас.

ПРИМЕР 3

Были проведены исследования по изучению влияния дисперсности состава ядер минерального удобрения, на которые наносились покрытия, на растворимость гранул с покрытием. Продукт - гранулы карбамида разного дисперсного состава с серным покрытием (44 % мас.) - получали на тарельчатом грануляторе окатывания. При нанесении расплава серы температура диспергирующего устройства составляла 150°С, температура слоя 60°С. Дисперсный состав полупродукта варьировался от 2,0 до 5,0 мм. Был взят как полидисперсный состав (2,0-5,0 мм), так и узкие фракции (2,0-3,0 мм; 3,0-4,0 мм; 4,0-5,0 мм). Кривые растворимости продуктов представлены на фиг. 4.

На основе экспериментальных данных можно сделать вывод, что при использовании полидисперсного состава ядер минерального удобрения время растворения гранул с серным покрытием уменьшается. При использовании более узких фракций ядер с увеличением их диаметра время растворения гранул с серным покрытием увеличивается. Это связано с тем, что при увеличении диаметра ядер, уменьшается их суммарная удельная площадь поверхности и образуется более толстая оболочка серы. Заявленный нами дисперсный состав исходного полупродукта 4,0-5,0 мм.

ПРИМЕР 4

Исходя из кинетики кристаллизации серы на поверхности гранулы были проведены исследования по изучению влияния температурных режимов процесса нанесения серного покрытия на тарельчатом грануляторе окатывания (при резком и постепенном охлаждении) на растворимость продуктов. Ядра минерального удобрения, на которые наносились покрытия - гранулы карбамида с гранулометрическим составом 4,0-5,0 мм, на которые распыляли расплав серы (44 % мас.) при температуре состава при диспергировании 150°С и разных температурах нагрева слоя ядер на тарелке. Температура слоя варьировалась от 20 до 65°С. Кривые растворимости продуктов представлены на фиг. 5.

На основе экспериментальных данных можно сделать вывод, что чем меньше перепад температур между расплавом и слоем ядер, тем больше время растворения продуктов. При температуре слоя менее 45°С возникает большая разность между температурой расплава и слоя. При такой высокой движущей силе процесса происходила быстрая кристаллизация (высокая скорость зарождения кристаллов) и резкое изменение плотности в твёрдом состоянии, что приводило к усадке оболочки и образованию больших трещин. Образуется большое количество центров кристаллизации на поверхности, при этом их протяжённость размеры кристаллов небольшие. Такая структура приводит к физико-механической неустойчивости продукта, повышая пылимость, истираемость и уменьшая время растворения. При менее резких перепадах температуры наблюдается обратная тенденция. Если провести достаточный нагрев слоя, то происходит медленное постепенное застывание серы, а такое ведение процесса позволяет получить сглаженную поверхность, имеющую меньшее количество и размер пор.

Заявленный нами температурный режим ведения процесса: температура состава при диспергировании 150°С и температура слоя 60-65°С.

ПРИМЕР 5

Были проведены исследования по изучению влияния степени растворения битума в органическом растворителе на растворимость двухслойных гранул с покрытием, где 1-й слой - сера (44 % мас.), 2-й слой - битум (0,2 % мас.). Продукты получали на тарельчатом грануляторе окатывания. При нанесении расплава серы температура диспергирующего устройства составляла 150°С, температура слоя 60°С. Ядра минерального удобрения, на которые наносились покрытия - гранулы карбамида с гранулометрическим составом 4,0-5,0 мм. Соотношение битум:растворитель варьировалось в пределах 1:27 и менее. Кривые растворимости продуктов представлены на фиг. 6.

На основе экспериментальных данных можно сделать вывод, что при соотношении битум:растворитель менее 1:27 растворимость продуктов значительно повышается. Это связано с тем, что при недостаточном растворении битума, его распределение по серному покрытию осуществляется неравномерно. Происходит быстрая разгерметизация покрытия и растворение гранул. При достаточном разбавлении битума (1:27 и более) время растворения гранул существенно увеличивается. Заявленное нами соотношение битум:растворитель не менее 1:27.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медленнодействующего удобрения с оболочкой на основе серы | 2023 |

|

RU2821043C1 |

| СЛОЖНОЕ УДОБРЕНИЕ С НАПОЛНИТЕЛЕМ ИЗ ФОСФОГИПСА | 2023 |

|

RU2821906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 2012 |

|

RU2509755C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2001 |

|

RU2184103C1 |

| Гранулированное удобрение из золы лузги подсолнечника и способ его получения | 2018 |

|

RU2660262C1 |

| Способ получения гранулированного комплексного органоминерального удобрения и сапропелесодержащий гель для его получения | 2021 |

|

RU2804082C2 |

| Гранулированное удобрение из древесной золы и способ его получения | 2018 |

|

RU2662186C1 |

| Способ получения медленнодействующего азотсодержащего удобрения | 1989 |

|

SU1680680A1 |

| Удобрение и способ его получения | 2017 |

|

RU2629215C1 |

| Удобрение, композиция для его приготовления и способ его получения | 2021 |

|

RU2774196C1 |

Изобретения относятся к сельскому хозяйству. Многослойное удобрение пролонгированного действия характеризуется тем, что содержит ядро, представляющее собой гранулу минерального удобрения - карбамида, нанесённый на него первый слой покрытия, представляющий собой расплав серы, и нанесённый на первый слой второй слой покрытия, представляющий собой битум в виде раствора в органическом растворителе или смеси органических растворителей, причем первый слой покрытия составляет 40-45 % от массы гранулы, второй слой покрытия составляет 0,01-0,04 % от массы гранулы. Способ получения многослойного удобрения пролонгированного действия, содержащего ядро, представляющее собой гранулу минерального удобрения - карбамида, нанесённый на него первый слой покрытия, представляющий собой расплав серы, и нанесённый на первый слой второй слой покрытия, представляющий собой битум в виде раствора в органическом растворителе или смеси органических растворителей, причём первый слой покрытия составляет 40-45 % от массы гранулы, второй слой покрытия составляет 0,01-0,04 % от массы гранулы, заключается в том, что на нагретые до 60-65°С в грануляторе гранулы минерального удобрения - карбамида с применением метода окатывания распыляется расплав серы при температуре 150°С, после чего на серное покрытие распыляется второй слой при температуре окружающей среды, представляющий собой раствор битума в органическом растворителе или смеси органических растворителей. Изобретения позволяют увеличить пролонгированный эффект удобрения и снизить негативный эффект на окружающую среду. 2 н. и 4 з.п. ф-лы, 6 ил., 5 пр.

1. Многослойное удобрение пролонгированного действия, характеризующееся тем, что содержит ядро, представляющее собой гранулу минерального удобрения - карбамида, нанесённый на него первый слой покрытия, представляющий собой расплав серы, и нанесённый на первый слой второй слой покрытия, представляющий собой битум в виде раствора в органическом растворителе или смеси органических растворителей, причем первый слой покрытия составляет 40-45 % от массы гранулы, второй слой покрытия составляет 0,01-0,04 % от массы гранулы.

2. Удобрение по п. 1, в котором гранулу минерального удобрения – карбамида получают на тарельчатом грануляторе окатывания.

3. Удобрение по п. 1, в котором ядро, представляющее собой гранулу минерального удобрения - карбамида, имеет диаметр 4,0-5,0 мм.

4. Удобрение по п. 1, в котором второй слой покрытия, представляющий собой битум, нанесен в виде раствора с органическим растворителем или смесью органических растворителей на первый слой в соотношении битум : растворитель не менее 1:27.

5. Способ получения многослойного удобрения пролонгированного действия, содержащего ядро, представляющее собой гранулу минерального удобрения - карбамида, нанесённый на него первый слой покрытия, представляющий собой расплав серы, и нанесённый на первый слой второй слой покрытия, представляющий собой битум в виде раствора в органическом растворителе или смеси органических растворителей, причём первый слой покрытия составляет 40-45 % от массы гранулы, второй слой покрытия составляет 0,01-0,04 % от массы гранулы, заключающийся в том, что на нагретые до 60-65°С в грануляторе гранулы минерального удобрения - карбамида с применением метода окатывания распыляется расплав серы при температуре 150°С, после чего на серное покрытие распыляется второй слой при температуре окружающей среды, представляющий собой раствор битума в органическом растворителе или смеси органических растворителей.

6. Способ по п. 5, в котором раствор битума в органическом растворителе или смеси органических растворителей наносится на серное покрытие в соотношении битум : растворитель не менее 1:27.

| US 4081264 A1, 28.03.1978 | |||

| ЕМКОСТНАЯ МОП ДИОДНАЯ ЯЧЕЙКА ФОТОПРИЕМНИКА-ДЕТЕКТОРА ИЗЛУЧЕНИЙ | 2014 |

|

RU2583955C1 |

| УДОБРЕНИЕ, СТОЙКОЕ К ПЫЛЕОБРАЗОВАНИЮ И СЛЕЖИВАНИЮ | 2017 |

|

RU2726333C2 |

Авторы

Даты

2024-08-08—Публикация

2023-07-10—Подача