Изобретение относится к области сельского хозяйства, а именно к сложным удобрениям на основе карбамида с наполнителем из фосфогипса, являющегося отходом производства, а также к способу получения таких удобрений.

Применение гранулированных минеральных удобрений с улучшенными качественными характеристиками, такими как: укрупнённый гранулометрический состав, повышенная статическая прочность, низкая слёживаемость, замедленная скорость растворения питательных веществ и др., позволяет уменьшить потери удобрений при их транспортировке, хранении, внесении в почву, а также повысить доступность питательных веществ для растений.

Одним из способов повышения качества гранулированных удобрений является использование наполнителей, под которыми понимают вещества, вносимые в раствор/плав минерального удобрения, смешиваемые с исходными или измельчёнными удобрениями, или наносимые на поверхность гранул минеральных удобрений, обычно в количестве 5-25% масс. или более.

При нанесении наполнителей на поверхность гранул обычно используют методы окатывания в тарельчатом или барабанном грануляторе, а также гранулирование в псевдоожиженном слое. Для эффективного гранулирования требуется использование подходящих связующих, позволяющих наслаивать частицы наполнителя на исходные гранулы удобрения и обеспечивающих их сцепление.

Использование наполнителей позволяет получать новые сложные удобрения на основе традиционных, при этом, в зависимости от подобранных в качестве наполнителя и связующего веществ, можно воздействовать как на качество гранулированного удобрения, так и на рост растений, биоценоз почвы и экосистему в целом.

Использование отходов производств в качестве наполнителя, а также и связующего, представляется перспективным с точки зрения утилизации невостребованных отходов и вовлечения в производственный цикл веществ, занимающих большие площади и оказывающих негативное влияние на окружающую среду.

Одним из отходов, который может выступать в качестве наполнителя, является фосфогипс, представляющий собой дигидрат сульфат кальция (CaSO4⋅2H2O). Фосфогипс - это побочный продукт, получения экстракционной фосфорной кислоты и фосфорсодержащих удобрений при переработке апатитов и фосфоритов. В зависимости от сырья и принятой технологии на 1 т продукта образуется от 2 до 7 т фосфогипса. Ежегодное в мире образуется более 200 млн. тонн фосфогипса, из которых 10-15 млн. тонн получают в РФ, при чём количество уже накопленных отходов фосфогипса в России оценивается в 300 млн. тонн. Несмотря на то, что фосфогипс относится к малоопасным веществам (4-й класс опасности) значительные отвалы фосфогипса приводят к загрязнениям почв, водоёмов и грунтовых вод, содержащимися в его составе фосфатами, сульфатами, фторидами, хлоридами и соединения редкоземельных металлов, а также представляют радиоактивную опасность из-за содержащихся радионуклидов уранового (238U) и ториевого (232Th) рядов. Таким образом вовлечение невостребованного фосфогипса в различные производства, в частности, в производство удобрений, является важной задачей для защиты окружающей среды.

В рамках данной заявки на изобретение необходимо разграничить понятия фосфогипс и гипс. По химическому составу они идентичны и представляют собой дигидрат или полугидрат сульфат кальция. Однако гипс, в отличие от фосфогипса, является природной формой сульфата кальция, добываемой из гипсовой руды. Таким образом известные из уровня техники решения по использованию природного гипса в качестве одного из компонентов удобрения не решают задачи вовлечения отходов производств в процесс получения удобрений для снижения экологической нагрузки.

Такие решения раскрываются, например, в заявке на изобретении WO1997014665A1, 1996, в котором удобрение, содержащее нитрат аммония и сульфат кальция получают путём нанесения на предварительно увлажнённые водой гранулы нитрата аммония мелкодисперсного порошка полностью или частично обезвоженного гипса в количестве от 6% до 50% масс. В результате удаётся получить взрывобезопасное удобрение. Также в изобретении RU2332392 C2, 2003 раскрывается удобрение, содержащее сердцевину, состоящую из азота, фосфора и/или калия в качестве питательного вещества (в частности гранулы нитрата аммония или карбамида), покрытую связующим веществом на основе органического полимера и покрывающим агентом, представляющим из себя неорганическое вещество. Неорганическим веществом является полугидрат сульфата кальция и/или химически активный ангидрид сульфата кальция, а связующим - вещество на основе мочевиноформальдегида, поливинилацетата или латекса, или смеси таких связующих веществ, составляющее от 0,2% до 15% от массы покрытых гранул. Техническим результатом является снижение склонности к слеживанию, пылеобразованию, снижение гигроскопичности гранул, увеличение размера гранул, повышение механической стойкости гранул удобрения.

Фосфогипс широко используют в сельском хозяйстве в качестве мелиоранта для улучшения свойств почвы, для этого его либо непосредственно вносят в почву, либо получают смесь из измельчённого фосфогипса и других минеральных и/или органических компонентов (CN105131965A, 2015; CN105107836A, 2015). В результате удаётся снизить засоление почвы, улучшить структуру, влагоёмкость, плотность и водно-воздушный режим почвы, увеличить содержание гуминовых кислот, обеспечить снабжение почвы кальцием, магнием, серой, азотом, фосфором, физиологически активными веществами в растворимой и усвояемой растениями форме, исключить вымывание их и других питательных элементов из почвы, а также повысить урожайность сельскохозяйственных культур.

Известны варианты применения фосфогипса в качестве одного из компонентов составных неорганических (CN101580409A, 2008; CN101544518A, 2009; CN101195551A, 2007; US2006010949A1, 2005, CN101723731A, 2009), органических (CN106083478A, 2016) и органоминеральных удобрений (BG51295A1, 1985, CN1198427A, 1997, CN104045487A, 2014, CN104692877, 2015, CN109438141A, 2019), в которых фосфогипс смешивают с порошкообразным удобрением (-ми) в процессе гранулирования, получая гранулы составного удобрения. Также имеются решения (CN101434495, 2007; CN113860953A, 2021), в которых порошок фосфогипса смешивают с водным раствором удобрения с последующим гранулированием и сушкой полученных гранул.

Заявленными плюсами таких решений являются улучшение структуры и свойств почвы, замедленная скорость растворения полученных удобрений, повышение урожайности культур. Тем не менее такие решения не позволяют получать гранулы удобрения с повышенными физико-механическими свойствами.

Существуют решения, в которых фосфогипс наносится на поверхность готовых гранул в качестве наполнителя. Так в заявке на патент CN108424290A, 2018 раскрывается удобрение с замедленным высвобождением, используемое для выращивания сахарного тростника, и способ его приготовления, заключающийся в получении сложного минерального ядра и нанесении на ядро суспензии, состоящей из олигосахарида альгината натрия, связующего, сополимера глицерина с эфиром, фосфогипса и воды, при чём связующим веществом является смесь поливинилового спирта и аттапульгитовой глины. В результате удаётся замедлить высвобождение питательных веществ из удобрения и повысить урожайность сахарного тростника.

В данном решении в качестве составных веществ для покрытия, помимо фосфогипса, используются химически синтезированные вещества, не являющиеся отходами производств. Также использование суспензии в качестве покрывающего слоя требует сложного оборудования для её распыления, т.к. твёрдые частицы засоряют сопло форсунки. Кроме того, полученное удобрение не является универсальным, а используется исключительно для выращивания сахарного тростника.

В исследовании (Vashishtha M., Dongara P., Singh D. Improvement in properties of urea by phosphogypsum coating // International Journal ChemTech Research, 2010, 2 (1), pp. 36-44), гранулы карбамида покрывали в псевдоожиженном слое мокрым и сухим способами суспензией, состоящей из фосфогипса, масла нима и линейного алкилбензола (ПАВ). Было показано, что при мокром способе гранулирования с содержанием фосфогипса 10% масс. удаётся получить более однородное и ровное покрытие, снизить скорость растворения и пылеобразование и повысить прочность готовых гранул.

Однако использование масла нима в качестве связующего вещества из-за гидрофобных свойств неэффективно без использования, подходящего ПАВ, а использование дополнительных химически синтезированных веществ (линейного алкилбензола) оказывает нежелательную нагрузку на экосистему. Кроме того, в данной статье покрытие также наносится в виде суспензии, распыл которой через форсунку затруднителен.

В заявке на изобретение CN109988048A, 2019 раскрывается гранулы специального удобрения для морского риса и способ производства такого удобрения, состоящий из следующих этапов: 1) увлажнение гранулированного карбамида водой путём тонкого распыла; 2) последующее нанесение измельчённого порошка кальцинированного фосфогипса, 3) просеивание и опудривание полученных гранул; 4) увлажнение гранул водным раствором фосфорной кислоты; 5) нанесение на увлажнённую поверхность порошкообразного хлорида калия; 6) просеивание, сушка и упаковка готового продукта. Массовое соотношение гранулы карбамида, слоя порошка фосфогипса и слоя порошка соли калия составляет (4-6):(1-1,5):(3-6). В результате удаётся получить удобрение для морского риса с высокой степенью эффективности использования и низкой стоимостью производства.

В данной заявке на стадии нанесения фосфогипса в качестве связующего используется вода, которая является ненадёжным связующим, не позволяющим получать прочное и однородное покрытие. Также данное удобрение используется исключительно для выращивания морского риса.

В изобретении RU2312846 C2, 2003 заявлен способ получения азотного удобрения, который включает обработку гранул приллированного нитрата аммония раствором химического реагента в качестве которого используют водный раствор сульфата калия, а затем на гранулы накатывают инертный компонент - фосфогипс с влажностью 2-3% и толщиной помола не более 30 мкм до содержания его в гранулах 1-20% масс. Технический результат заключается в сохранении высокой прочности гранул нитрата аммония при большем числе циклов теплосмен при температурах от 20 до 50°С и повышении термостойкости.

Однако водный раствор сульфата калия также не является хорошим связующим, обладающим требуемыми свойствами вязкости и липкости для прочного прикрепления порошкообразного наполнителя - фосфогипса. Кроме того, раствор сульфата калия не является отходом производства.

В работе (Shivay Y.S., Prasad R., Pal. M. Effect of Nitrogen Levels and Coated Urea on Growth, Yields and Nitrogen Use Efficiency in Aromatic Rice // Journal of Plant Nutrition., 2015, 36 (6), pp. 875-882) в барабанном грануляторе гранулы карбамида покрывали серой, или гипсом, или фосфогипсом с использованием в качестве связующего раствор гуммиарабика. В результате повысилась эффективность использования азота, а также урожайность риса (сорт Pusa 2511) на 12,08%, 6,78% и 6,14% соответственно.

В данной статье не приводятся данные по повышению физико-механических свойств полученных гранул, а исследуется только влияние нового удобрения на урожайность выбранной культуры, при этом для фосфогипса она оказалась наименьшей по сравнению с серой и гипсом.

Представляет интерес решение (CN108727107 A, 2018), в котором раскрывается гранула карбамида с покрытием на основе фосфогипса и способ получения карбамида с покрытием на основе фосфогипса, заключающийся в нанесении на гранулы карбамида размером 2-3 мм покрытия, состоящего из фосфогипса и гипса с использованием различных концентраций связующего. Схема проведения испытаний включает: 1) определение массового соотношения карбамида к материалу покрытия и выбор связующего; 2) определение и тестирование параметров процесса нанесения покрытия, таких как время нанесения и количество покрытия, температура, скорость вращения гранулятора; тестирование физико-химических свойств карбамида с покрытием, такие как прочность, скорость растворения, улетучивание аммиака и степень выщелачивания; анализ влияния карбамида с покрытием растения и почву. В результате получают эффективное гранулированное удобрение с замедленным высвобождением, являющееся экономичным и безвредным для окружающей среды, а также оказывающим положительное влияние на растения и почву.

Однако в данной заявке на изобретение не раскрываются конкретные составы связующего и используемые их количества, массовые соотношения гранул к материалу покрытия, данные по определению физико-химических свойств полученных гранул карбамида с покрытием. Следовательно, данная заявка не может рассматриваться как решение, обладающее совокупностью признаков, совпадающих с заявляемым решением.

Как уже было сказано, вторым необходимым компонентом для покрытия гранул удобрений наполнителем является связующий агент, который должен обладать подходящими для этих целей свойствами и который также может быть выбран из побочных продуктов производств с целью минимизации вовлекаемых в производство природных или синтетических источников. Одним из таких продуктов является патока (меласса), представляющая собой отход переработки сахарного тростника или сахарной свеклы в сахар. По своему составу патока на 58-60 % состоит из углеводов (в основном сахарозы), а по консистенции представляет из себя густую, липкую жидкость, растворимую в воде. Использование патоки в сельском хозяйстве, в качестве одного из вспомогательных веществ удобрений, может оказать положительное влияние на почву и растения благодаря веществам, входящими в её состав, такими как кальций, калий, магний, железо, марганец, цинк и т.д.

Обычно патока (в иностранной литературе - molasses - меласса) используется в качестве связующего вещества в процессе получения гранулированного удобрения из порошкообразного сырья. В патенте US10988419B2, 2017 раскрывается гранула удобрения, состоящая из поташа и связующего, в качестве которого может быть выбрана меласса. В заявке на патент WO2013035106A1, 2012 раскрывается способ производства композитного удобрения, включающий смешение порошкообразных активных ингредиентов, одним из которых указан карбамид, с добавлением к полученной массе одного связующего вещества, например, мелассы в количестве от 0,1% до 5%. В заявке на изобретение US5383952A, 1994 раскрывается способ предотвращения образования пыли во время загрузки или транспортировки гранулятов, включающий: добавление к указанным гранулятам связывающей пыль жидкой смеси, состоящей из мелассы и другой жидкости, выбранной из группы, состоящей из глицерина, полиэтиленгликоля, триэтаноламина и их смесей. В заявке на патент CN115551821А, 2021 раскрывается гранула удобрения, содержащая смесь полигалита и расплава карбамида, а также способ получения такого удобрения, заключающийся в добавлении полигалита в расплав карбамида в соотношении от 20% до 80% масс. и гранулировании в барабанном грануляторе. В одном из вариантов осуществления в смесь может добавляться связующее вещество такое как меласса в концентрации от 0,1% до до 5% по массе.

Существуют решения, в которых при получении удобрений используются как фосфогипс, так и патока. Например, в заявке на патент WO2022034578A1, 2021 раскрывается гранула, содержащая полигалит и фосфогипс в соотношении от 40:60 до 60:40 соответственно и способ получения такой гранулы, включающий смешивание полигалита с фосфогипсом в течение 1-10 минут с получением смеси; перенос указанной смеси во вращающийся барабан в течение 1-10 минут с получением гранул; и сушку указанных гранул. Согласно некоторым вариантам осуществления гранула может включать связующее вещество, например, мелассу, в концентрации между 1-5% по массе.

Однако, решения, связанные с получением гранулята из порошкообразного сырья, не отличаются высокими показателями качества по статической прочности и не приводят к получению нового удобрения на основе исходного.

Также патока используется в качестве финишного покрытия в виде тонкой плёнки для замедленного растворения удобрений в почве. Например, в заявке на изобретение CN106699393A, 2016 раскрывается способ приготовления специального удобрения для винограда, заключающийся в получении органо-минерального гранулированного ядра и нанесении на его поверхность мелассы.

В таких решениях на первый план выходит задача пролонгированного эффекта гранулированных удобрений, а не физико-механических свойств гранул.

Известны решения, где патока может использоваться в качестве связующего для нанесения порошкообразных наполнителей на исходные гранулы удобрения. Так в заявке на изобретение WO2017077350A1, 2015 раскрывается способ покрытия удобрений элементарной серой, где на исходные гранулы удобрения наносят связующее состоящее из раствора глицерина и патоки в соотношении 1:1 с последующим нанесением порошка элементарной серы. Такая обработка гранул поддерживает микробиологическое действие вокруг гранул, что способствует стимулированию роста растений. В заявке на патент CN105152781A, 2015 раскрывается способ получения биоминерального удобрения, по которому на гранулы с первичным покрытием, наносят вторичное покрытие из порошкообразной смеси микробиологической составляющей и карбоната кальция, посредством связующего, представляющего собой смесь белого масла и мелассы.

Однако в данных решениях в качестве порошкообразного наполнителя вносят минеральные или микробиологические вещества, не являющие отходами производств.

В уровне техники существуют решения, в которых на гранулы наносят порошкообразный отход производства с использованием в качестве связующего мелассы. Так в заявке на патент CN102276353A, 2011 раскрывается способ получения сложного удобрения с замедленным высвобождением, в котором на исходные гранулы удобрения наносят суспензию, состоящую из смеси измельчённого шлака из отходов производства желтого фосфора и мелассы в качестве вспомогательного средства для покрытия, при этом массовое соотношение шлака из желтого фосфора : составное удобрение : меласса = 0,8~1,2:8~12:0,01, а толщина покрытия составляет 0,2 ~ 0,5 мм.

Недостатками данного решения является нанесении в качестве покрытия суспензии, содержащей твёрдые частицы шлака, а также небольшая финишная доля покрытия (~ 10%), позволяющая, как и заявлено, добиться пролонгированного эффекта, но не позволяющая получать гранулы с высокими статической прочностью и укрупнённым гранулометрическим составом.

Ближайшим аналогом заявленного изобретения является изобретение CN103497022В, 2013, в котором раскрывается составное удобрение с замедленным высвобождением, содержащее ядро и слой покрытия, нанесенный на поверхность ядра. Ядро представляет собой гранулы сложного удобрения, а слой покрытия состоит из побочного продукта производства фосфорной кислоты методом мокрой обработки и вспомогательного вещества. При этом одним из заявленных побочных продуктов производства фосфорной кислоты выступает фосфогипс, а одним из возможных вспомогательных веществ выступает меласса. Массовая доля побочного продукта производства фосфорной кислоты находится в диапазоне 0,1-30% от массы составного удобрения, а массовая доля вспомогательного вещества составляет 0,1-20% от массы удобрения, при этом 50%-99,8% от массы составного удобрения составляет ядро, а 0,2%-50% - составляется слой покрытия, при этом диаметр гранул составляет 3-5 мм. Также заявлен способ производства такого составного удобрения с замедленным высвобождением, заключающийся в получении ядра сложного удобрения, получении состава покрытия, включающий смешение побочного продукта в количестве 0,1-30% масс., вспомогательного вещества в количестве 0,1-20% масс. и 2-12% масс. воды, и нанесение подготовленного состава покрытия на гранулы сложного удобрения. В результате удаётся снизить скорость высвобождения питательных веществ.

В приведённом ближайшем аналоге отсутствую сведения о физико-механических свойствах готовых гранул, кроме достигнутого гранулометрического состава 3-5 мм, т.к. задача, которую решают авторы заключается в пролонгированном эффекте растворения полученных гранул. Тем не менее указанный диапазон доли покрытия (0,2%-50% масс.), состоящего из фосфогипса и мелассы, является необоснованно широким с точки зрения достижения высоких физико-механических свойств гранул и требует уточнения. При малых долях покрытия (~0,2%-20%) из-за недостаточной толщины покрывающего слоя не удаётся достигнуть значительных улучшений физико-механических свойств гранул (статической прочности и гранулометрического состава), а при больших долях покрытия (~35-50% масс.) образованный толстый слой покрытия будет плохо прилегать к поверхности самой гранулы и при испытаниях на прочность будет разрушаться в первую очередь, являясь причиной недостаточно высоких показателей прочности. Также при указанных количествах компонентов в самом покрытии (0,1-30% масс. фосфогипса, 0,1-20% масс. мелассы и 2-12% масс. воды), с учётом вязкости мелассы, в ближайшем аналоге предполагается использование очень вязкого раствора, который при нанесении на поверхность гранул не обеспечит равномерного и гладкого покрытия, а значит и других повышенных физико-механических свойств гранул. Также необходимо располагать значениями расхода покрывающего слоя, который обеспечивал бы равномерность и гладкость покрытия гранул, которые отсутствуют в ближайшем аналоге. Кроме того, использование суспензии в качестве покрывающего слоя усложняет процесс распыления покрывающего слоя через форсунку из-за присутствия в нём твёрдых частиц фосфогипса.

Техническая проблема состояла в значительных потерях сложных удобрений на основе карбамида с наполнителем из фосфогипса, являющегося отходом производства, при их транспортировке, хранении и внесении в почву из-за недостаточно высоких физико-механических показателей качества готовых гранул.

Технический результат заключался в повышении физико-механических показателей качества гранул сложного удобрения на основе карбамида с наполнителем из фосфогипса, являющегося отходом производства, а именно улучшении качества поверхности, укрупнении гранулометрического состава и повышении статической прочности. Кроме того, техническим результатом является упрощение нанесения покрытия из фосфогипса, являющего отходом производства, на гранулы сложного удобрения на основе карбамида с наполнителем.

Техническая задача осуществлялась, а технический результат достигался в настоящем изобретении. Предложено сложное удобрение на основе карбамида с наполнителем, содержащее ядро, которое представляет из себя гранулу карбамида, и нанесенный на поверхность ядра слой покрытия, который состоит из отходов производств и включает наполнитель, представляющий собой порошкообразный фосфогипс, и связующее, представляющее собой водный раствор патоки, отличающееся тем, что концентрация используемого водного раствора патоки составляет 40%-50% масс., расход связующего равен 0,30-0,50 мл/г, а доля покрытия находится в диапазоне от 30% до 35% от массы гранул сложного удобрения.

В одном из частных случаев заявленного удобрения фракционный состав гранул находится в диапазоне от 1 до 6 мм с содержанием фракции 4-6 мм не менее 50 % масс.

В одном из частных случаев заявленного удобрения статическая прочность гранул составляет не менее 60 Н/гранулу.

Также заявлен способ получения такого сложного удобрения, включающий послойное наращивание поверхности ядра, представляющего собой гранулу карбамида, слой покрытия, состоящий из отходов производств, отличающийся тем, что наращивание слоя покрытия происходит с чередованием стадий:

- нанесения раствора патоки с концентрацией в диапазоне 40%-50% масс. и расходом равным 0,30-0,50 мл/г в качестве связующего;

- нанесения порошкообразного фосфогипса в качестве наполнителя, при чём общее количество используемого наполнителя составляет 50%-70% от массы исходных гранул карбамида;

- сушка нанесённого слоя покрытия,

при чём доля покрытия полученных гранул сложного удобрения находится в диапазоне от 30% до 35% от массы гранул сложного удобрения.

На фиг.1 представлена схема тарельчатого гранулятора со следующими обозначениями:

1 - тарельчатый гранулятор; 2 - червячный мотор-редуктор; 3 - устройство регулировки угла наклона; 4 - диспергирующее устройство; 5 - емкость для приготовления связующего с мешалкой; 6 - воздуховод с кожухом; 7, 8 - ТЭНы; 9 - тепловая пушка, 10, 11 - компрессоры; 12 - шнековый бункер питатель мелкодисперсного наполнителя; I - гранулы; II - раствор связующего; III - наполнитель; IV - воздух.

На фиг. 2 представлена зависимость доли покрытия гранул от количества вносимого наполнителя с использованием в качестве связующего: светлые - 40% р-р патоки; тёмные - 50% р-р патоки.

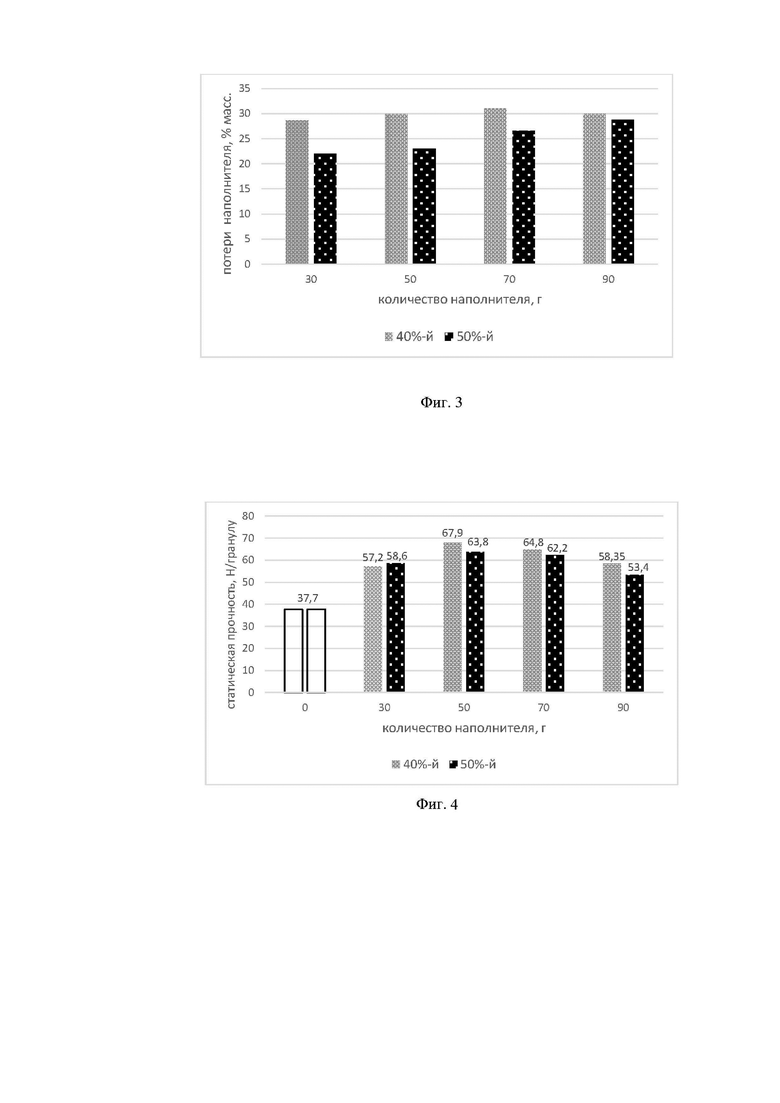

На фиг. 3 представлена зависимость потерь наполнителя от количества вносимого наполнителя с использованием в качестве связующего: светлые - 40% р-р патоки; тёмные - 50% р-р патоки.

На фиг.4 представлена зависимость статической прочности гранул от количества вносимого наполнителя с использованием в качестве связующего: светлые - 40% р-р патоки; тёмные - 50% р-р патоки; без заливки - без покрытия.

Для осуществления изобретения было необходимо исследовать возможность нанесения на гранулы карбамида порошка фосфогипса с помощью водного раствора патоки с получением максимально возможной доли покрытия, при которой полученные гранулы сложного удобрения обладали бы повышенными физико-механическими показателями. Для этого был поставлен ряд задач:

1. Определить технологические параметры проведения процесса на тарельчатом грануляторе;

2. Определение рабочей концентрации связующего;

3. Определение расхода связующего;

4. Определение доли покрытия полученных гранул и потерь наполнителя;

5. Определение качества поверхности полученных гранул;

6. Определение гранулометрического состава готового продукта;

7. Определение статической прочности гранул.

Для решения поставленных задач проводилась серия опытов, в которых на 100 г исходных гранул карбамида наносили в качестве наполнителя порошкообразный фосфогипс в количествах: 30 г, 50 г, 70 г и 90 г, используя водный раствор патоки в качестве связующего.

1. Устройство грануляционной тарелки для получения гранул удобрения с наполнителем

Для осуществления изобретения использовался гранулятор (см. фиг. 1), представляющий собой грануляционную тарелку 1, вращающуюся с помощью мотора-редуктора 2 и подогреваемую посредством тепловой пушки 9 с тепловым электрическим нагревателем 8 и компрессором 10. Угол наклона тарелки регулируется с помощью устройства 3. В начале процесса исходные гранулы карбамида I вращаются на тарелке до достижения заданной температуры в слое гранул. Затем на пересыпающийся слой гранул из ёмкости 5 распыляют связующее II через диспергирующее устройство (форсунку) 4, снабжённое ТЭНом 7, воздуховодом 6 и компрессором 11. Далее на смоченную поверхность гранул наносят наполнитель III из бункера 12. Посредством скребка гранулы перемешивались с наполнителем и после их подсыхания на тарелке операция нанесения связующего и наполнителя повторялась пока весь наполнитель не будет израсходован. После выгрузки гранулы взвешивались и направлялись на досушивание в сушильный шкаф при температуре 55°С до постоянной массы.

Были определены рабочие параметры гранулятора: количество оборотов тарелки - 30±5 об/мин; угол наклона тарелки - 40°; температура на тарелке - 60±1°С; температура в слое гранул - 50±1°С; температура на форсунке - 21±1°С; характер распыла на форсунке - тонкий распыл.

2. Определение рабочей концентрации связующего

Для подбора рабочей концентрация связующего были исследованы 4-е варианта концентраций патоки: 30% масс., 40% масс., 50% масс., 60% масс. Для каждого раствора были определены физические свойства, такие как вязкость и плотность (см. табл. 1), потери связующего при его нанесении на гранулы без наполнителя (см. фиг. 2), а также учитывались технологические аспекты использования, в том числе возможность тонкого распыла связующего через форсунку.

Было выявлено, что распыл связующего с 60%-ой концентрацией происходит крупными каплями, что ведёт к неравномерному покрытию слоя гранул на тарелке и склеиванию гранул удобрения между собой, а при использовании раствора с 30%-ой концентрацией требуется большее время на просушивание гранул перед повторным нанесением связующего, чем для других вариантов. Наименьшие потери связующего наблюдаются для 40%-го и 50%-го раствора патоки, которые и были использованы в дальнейших опытах с учётом полученных потерь.

3. Определение расхода связующего

Достаточный расход связующего (мл связующего/г наполнителя) это такой расход, при котором полученные гранулы удобрения с наполнителем имеют относительно равномерное покрытие и при этом в ходе процесса не прилипают к поверхности грануляционной тарелки и не слипаются между собой. Экспериментально были выявлены достаточные расходы связующего при увеличении количества внесённого фосфогипса от 30 г до 90 г на 100 г исходных гранул карбамида (см. табл. 2).

По таблице видно, что расход связующего при использовании 50% раствора патоки немного ниже, чем при использовании 40%-го раствора, что связано с его более высокой вязкостью. При внесении фосфогипса в количестве 50-70 г расход для обоих вариантов связующего в среднем составляет 0,30-0,50 мл связующего/г наполнителя.

4. Определение доли покрытия гранул и потерь наполнителя

Было определено, что доля покрытия для обоих вариантов связующего (40%-й и 50%-й раствор) возрастает при увеличении количества вносимого наполнителя и находится приблизительно на одном уровне (см. фиг. 2). При использовании 30 г наполнителя доля покрытия составляет около 22% от массы полученных гранул; для 50 г наполнителя - около 30% масс.; для 70 г наполнителя - около 35% масс. и для 90 г наполнителя - около 42% масс.

Так как в опытах используется порошкообразный наполнитель - фосфогипс - для производителей важно располагать данными о потерях наполнителя в ходе процесса окатывания гранул, возникающих из-за его пылимости и прилипания к бортам и дну грануляционной тарелки. Такие данные могут оказывать решающее значение при выборе того или иного наполнителя, а также количества используемого наполнителя.

При определении потерь фосфогипса было отмечено (см. фиг. 3), что при использовании 40%-й раствор патоки в качестве связующего потери наполнителя не зависели от количества вносимого наполнителя и составляли около 30% масс., при использовании 50%-й раствор патоки в качестве связующего потери фосфогипса немного возрастали по мере увеличения количества вносимого наполнителя, однако в среднем составляли около 25%.

Анализируя совместно фиг 2. и фиг 3. можно сделать вывод, что при использовании обоих вариантов связующего можно получить гранулы с долей покрытия в диапазоне 22%-42% масс. при этом потери наполнителя будут составлять 30% масс. - для 40% раствора патоки и 25% масс. - для 50% раствора патоки. 5. Определение качества поверхности гранул

Качество поверхности гранул оценивали визуально посредством оптического микроскопа с увеличением 56Х. Критериями качества поверхности являлись: однородность покрытия по всему объёму гранул, гладкость и липкость покрытия, сферическая форма гранул (см. табл. 3).

Было обнаружено, что при использовании 30 г фосфогипса для обоих вариантов концентраций связующего наблюдается заметная неравномерность покрытия гранул, а также недостаточная сферичность гранул. При использовании 90 г наполнителя на поверхности значительной доли гранул наблюдаются неровности в виде вкраплений наполнителя. Гранулы, полученные при использовании 50 г и 70 г наполнителя для обоих вариантов концентраций связующего обладают ровной и гладкой поверхностью и равномерным покрытием по всему объёму гранул. Кроме того, было отмечено, что все полученные в опытах гранулы сложного удобрения обладают липкой поверхностью и требуют финишной обработки опудривающими добавками, обычно используемыми на производствах по получению гранулированных минеральных удобрений.

Таким образом наилучшие результаты с точки зрения качества покрытия обладают гранулы удобрения, полученные при нанесении фосфогипса в качестве наполнителя в количестве 50% и 70% от массы исходных гранул при использовании в качестве связующего 40%-й или 50%-й раствор патоки.

6. Определение гранулометрического состава

Гранулометрический состав определяли с помощью набора сит по ГОСТ 21560.1-82. По итогу было рассчитано процентное содержание каждой фракции гранул, полученных в опытах (см. табл. 4).

Видно, что доля гранул с размером 4-5 мм при внесении наполнителя увеличивается в сравнении с исходными гранулами, а доля гранул с размером 1-2 мм, 2-3 мм, 3-4 мм напротив уменьшается. Кроме того, при использовании наполнителя появляются гранулы с размером фракции 5-6 мм, а также гранулы с размером больше 6 мм, представляющие из себя склеенные агломераты, которые в дальнейшем отбраковываются.

Таким образом, можно сказать, что использование фосфогипса в качестве наполнителя и водного раствора патоки (как 40%-го, так и 50%-го) при получении гранул сложного удобрения позволяет увеличивать их гранулометрический состав, что, как известно, положительно влияет на статическую прочность гранул и удобство внесения удобрений. При чём доля фракции с размером 4-6 мм при получении сложного удобрения с наполнителем из фосфогипса составляет не менее 50 % масс. для обоих вариантов связующего.

7. Определение статической прочности

Статическую прочность определяли с помощью измерителя прочности ИПГ-1М по ГОСТ 201560.2-82. В результате было обнаружено, что во всех случаях статическая прочность с наполнителем больше, чем у гранул карбамида без наполнителя (см. фиг. 4). Наибольшие значения статической прочности наблюдаются у гранул, полученных при внесении 50 г и 70 г фосфогипса для обоих вариантов связующего и находятся в диапазоне от 62 до 68 Н/гранулу, т.е. не менее 60 Н/гранулу. При внесении 30 г фосфогипса более низкие значения прочности связаны с неравномерностью покрытия гранул, а при внесении 90 г имеет место меньшая адгезией слоёв оболочки покрытия к грануле удобрения, чем друг к другу.

Отдельно хотелось бы отметить, что полученные гранулы сложного удобрения не показали значительных результатов по скорости растворения, а значит не обладают пролонгированных эффектом.

На основании совокупного анализа качественных показателей полученных гранул и потерь наполнителя можно сделать вывод, что наилучшим вариантом получения сложного удобрения на основе карбамида с наполнителем является использование порошкообразного фосфогипса в качестве наполнителя в количестве 50%-70% от массы исходных гранул, а в качестве связующего использование водного раствора патоки с концентрацией в диапазоне 40%-50% масс. и расходом, равным 0,3-0,5 мл на грамм используемого наполнителя, при чём доля покрытия полученных гранул будет находиться в диапазоне 30%-35% от массы гранул с наполнителем, а потери наполнителя будут составлять 25-30% масс.

При таких количествах удаётся получать гранулы с гладкой и ровной поверхностью покрытия, равномерным покрытием по всему объёму гранул, допустимыми потерями наполнителя, увеличенным размером гранул и повышенной в сравнении с непокрытыми гранулами статической прочностью.

Использование для покрытия гранул карбамида фосфогипса и патоки, являющихся отходами производств, позволяет решить проблему утилизации невостребованных отходов, загрязняющих окружающую среду и сэкономить ресурсы. Поскольку фосфогипс является отходом предприятий по производству удобрений, то вовлечение его в процесс получения удобрений нового вида, не требует решения сложных логистических и аппаратурных задач. Способ получения на тарельчатом грануляторе с послойным наращиванием покрытия гранул является простым с точки зрения реализации и аппаратурного оформления, мобильности и гибкости производства. Полученные по заявленному изобретению гранулы обладают повышенными физико-механическими свойствами, что будет способствовать уменьшению потерь удобрений при их обращении, а значит снизит нагрузку на экосистему и себестоимость конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 2012 |

|

RU2509755C1 |

| Способ получения медленнодействующего азотсодержащего удобрения | 1989 |

|

SU1680680A1 |

| Способ получения медленнодействующего удобрения с оболочкой на основе серы | 2023 |

|

RU2821043C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2001 |

|

RU2184103C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ СЛОЖНЫХ УДОБРЕНИЙ С МИКРОЭЛЕМЕНТАМИ | 1998 |

|

RU2142444C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2009 |

|

RU2407721C1 |

| Способ применения штамма Bacillus subtilis 2.2 совместно с минеральными удобрениями и мелиорантами для повышения урожайности и качества сельскохозяйственных культур | 2023 |

|

RU2827179C1 |

| Способ применения штамма Bacillus pumilus СТ2 (EBC/22-Q1) совместно с минеральными удобрениями и мелиорантами для повышения урожайности и качества сельскохозяйственных культур | 2022 |

|

RU2817304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВЫХ ГРАНУЛ СЕЛИТР (ВАРИАНТЫ) | 2014 |

|

RU2564812C1 |

| Способ применения штамма Bacillus subtilis 124 совместно с минеральными удобрениями и мелиорантами для повышения урожайности и качества сельскохозяйственных культур | 2023 |

|

RU2827181C1 |

Изобретение относится к области сельского хозяйства, а именно к сложным удобрениям на основе карбамида с наполнителем из фосфогипса, являющегося отходом производства, а также к способу получения таких удобрений. Сложное удобрение на основе карбамида с наполнителем содержит ядро, которое представляет собой гранулу карбамида, и нанесенный на поверхность ядра слой покрытия, который включает наполнитель, представляющий собой порошкообразный фосфогипс, и связующее, представляющее собой водный раствор патоки с концентрацией 40-50% масс. Расход связующего равен 0,30-0,50 мл/г, количество наполнителя составляет 50-70% от массы исходных гранул карбамида, а доля покрытия находится в диапазоне от 30 до 35% от массы гранул сложного удобрения. Фракционный состав готовых гранул сложного удобрения находится в диапазоне от 1 до 6 мм с содержанием фракции 4-6 мм не менее 50% масс. Способ получения сложного удобрения на основе карбамида с наполнителем включает послойное наращивание на поверхности ядра слоя покрытия с чередованием стадий: нанесение раствора патоки в качестве связующего, нанесение порошкообразного фосфогипса в качестве наполнителя и сушка нанесенного слоя покрытия. Предлагаемое сложное удобрение на основе карбамида с наполнителем имеет высокую статическую прочность гранул, а предлагаемый способ получения сложного удобрения на основе карбамида с наполнителем повышает качество поверхности гранул, позволяет избежать значительных потерь сложных удобрений при их транспортировке, хранении и внесении в почву. 2 н. и 2 з.п. ф-лы, 4 ил., 4 табл.

1. Сложное удобрение на основе карбамида с наполнителем, содержащее ядро, которое представляет собой гранулу карбамида, и нанесенный на поверхность ядра слой покрытия, который состоит из отходов производств, характеризующееся тем, что слой покрытия включает наполнитель, представляющий собой порошкообразный фосфогипс, и связующее, представляющее собой водный раствор патоки, при этом концентрация используемого водного раствора патоки составляет 40-50% масс., расход связующего равен 0,30-0,50 мл/г, количество наполнителя составляет 50-70% от массы исходных гранул карбамида, а доля покрытия находится в диапазоне от 30 до 35% от массы гранул сложного удобрения.

2. Сложное удобрение по п. 1, отличающееся тем, что фракционный состав готовых гранул находится в диапазоне от 1 до 6 мм с содержанием фракции 4-6 мм не менее 50% масс.

3. Сложное удобрение по п. 1, отличающееся тем, что статическая прочность гранул составляет не менее 60 Н/гранулу.

4. Способ получения сложного удобрения на основе карбамида с наполнителем, включающий послойное наращивание на поверхности ядра, представляющего собой гранулу карбамида, слоя покрытия, состоящего из отходов производств, характеризующийся тем, что наращивание слоя покрытия происходит с чередованием стадий:

- нанесения раствора патоки с концентрацией в диапазоне 40-50% масс. и расходом, равным 0,30-0,50 мл/г, в качестве связующего;

- нанесения порошкообразного фосфогипса в качестве наполнителя, причем общее количество используемого наполнителя составляет 50-70% от массы исходных гранул карбамида;

- сушки нанесенного слоя покрытия, причем доля покрытия полученных гранул сложного удобрения находится в диапазоне от 30 до 35% от массы гранул сложного удобрения.

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА НА СЛОЖНОЕ УДОБРЕНИЕ, СОДЕРЖАЩЕЕ АЗОТ, КАЛЬЦИЙ И СЕРУ | 2018 |

|

RU2677047C1 |

| Способ получения сложного медленнорастворимого удобрения | 1987 |

|

SU1498744A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОГО УДОБРЕНИЯ | 2003 |

|

RU2312846C2 |

| CN 103497022 B, 11.07.2017 | |||

| WO 2013035106 A1, 14.03.2013 | |||

| WO 2022034578 A1, 17.02.2022 | |||

| CN 108727107 A, 02.11.2018 | |||

| CA 2872706 A1, 27.05.2016. | |||

Авторы

Даты

2024-06-27—Публикация

2023-11-13—Подача