Изобретение относится к химическому машиностроению в области переработки углеводородного сырья и может быть использовано в производстве для получения синтез-газа, синтетической нефти, топлива для двигателей внутреннего сгорания.

В настоящее время высокотемпературная переработка реагентов проводится в барботажных колоннах с расплавленным металлом, однако, такие установки крупногабаритны и сложны в управлении. Установки, созданные на основе химического реактора сжатия более компактные, мобильные и простые в управлении. За счет движущихся поршней на встречу друг другу, в камере создается повышенное давление и температура и протекает химическая реакция.

Известно техническое решение, представленное в химическом реакторе сжатия (Патент №2129462 «Химический реактор сжатия для получения синтез-газа» МПК B01J 7/00, С01В 3/36, С01В 3/32, С01В 3/34, опубликован 27.04.1999). Для получения синтез-газа из метановоздушной смеси в химическом реакторе сжатия с принудительным воспламенением, работающем по четырехтактному циклу, включающем цилиндропоршневую группу, кривошипно-шатунный механизм и систему привода клапанов, каждый цилиндр снабжен форкамерой с системой подачи воздуха, обеспечивающей создание в ней смеси, состав которой гарантирует надежное принудительное воспламенение, причем система привода клапанов цилиндров выполнена так, чтобы обеспечить открытие впускного клапана только после закрытия выпускного клапана.

Недостатком известного технического решения является невозможность динамичного вывода твердых продуктов переработки за счет узкого канала вывода и длинного пути вывода. В момент разложения исходного реагента твердые продукты забивают каналы.

Известно техническое решение, представленное в способе получения синтез-газа (Патент №2096313 «Способ получения синтез-газа», МПК С01В 3/36, опубликован: 20.11.1997) Способ получения синтез-газа включает сжигание смеси углеводородного сырья с воздухом при α=0,5-0,8 и окисление углеводородов при сжатии смеси поршнем в объеме цилиндров двигателя внутреннего сгорания компрессионного типа, расширение и охлаждение продуктов процесса при движении поршня двигателя к нижней мертвой точке, вывод продуктов процесса, содержащих синтез-газ, из реакционного объема при движении поршня к верхней мертвой точке, введение новой порции рабочей смеси при движении поршня к нижней мертвой точке. В цилиндры двигателя внутреннего сгорания компрессионного типа подают предварительно подогретую до 200-450°С смесь углеводородного сырья с воздухом, а сжатие смеси осуществляют до возникновения самовоспламенения и получения температуры 1300-2300°С на период 10-2 - 10-3 с, цикл повторяют с частотой, превышающей 350 мин-1.

Недостатком известного технического решения является невозможность динамичного вывода твердых продуктов переработки за счет узкого канала вывода и длинного пути вывода. В момент разложения исходного реагента твердые продукты забивают каналы.

Известно техническое решение, представленное в химическом реакторе сжатия (Патент №2640079«Химический реактор сжатия», МПК B01J 7/00, С01В 3/32, опубликован: 26.12.2017), выбранный в качестве прототипа. Химический реактор сжатия содержит кривошипно-шатунный механизм, пару камера-тело, представляющую собой реакционную камеру и расположенное в ней тело для сжатия смеси реагентов при его перемещении между зонами верхней и нижней мертвых точек, отграничивающее при нахождении его в зоне нижней мертвой точки рабочий объем в камере, канал ввода реагентов в рабочий объем и канал вывода продукта переработки из рабочего объема. Кривошипно-шатунный механизм выполнен с шатунами растяжения, которыми связан с парой камера-тело, с возможностью возвратно-поступательного перемещения к зонам верхней мертвой точки и зонам нижней мертвой точки тела в камере. В паре камера-тело выполнены датчики давления в рабочем объеме и датчики вывода продукта переработки из рабочего объема. Канал ввода пары камера-тело выполнен с возможностью сообщения с рабочим объемом при нахождении тела в зоне нижней мертвой точки. Канал вывода пары камера-тело выполнен с возможностью сообщения с частью рабочего объема, равной величине рабочего объема за вычетом объема, расположенного между зонами верхней и нижней мертвых точек. В каналах ввода и вывода установлены управляемые клапаны, соответственно, ввода и вывода. Пара камера-тело снабжена камерой закалки, выполненной с возможностью сообщения с рабочим объемом через управляемый клапан канала вывода.

Недостатком известного технического решения является невозможность динамичного вывода твердых продуктов переработки за счет узкого канала вывода и длинного пути вывода. В момент разложения исходного реагента твердые продукты забивают каналы.

Перед авторами ставилась задача разработать химический динамический реактор сжатия, позволяющий выводить продукты переработки за время, при котором исключаются обратные реакции и сложные атомарные связи итогового продукта переработки, с возможностью вывода твердых продуктов переработки.

Поставленная задача решается тем, что в химическом динамическом реакторе сжатия, содержащий опорный короб, состоящий из двух опорных плит, соединенных посредством двух торцевых плит и двумя центральными плитами, включающий в себя четырех поршневую с шатунами растяжения систему включающую в себя приводной вал с двумя ведущими шестернями, восемь ведомых шестерней, четыре толкателя; два идентичных цилиндра, четыре поршня, приводимые во вращение внешним источником посредством приводного вала с двумя ведущими шестернями, и связанную с рабочей камерой, образуемой двумя идентичными цилиндрами, выполненными с возможностью создания повышенного давления и температуры; каналы ввода реагентов в рабочую камеру и каналы вывода продукта переработки из рабочей камеры, которые выполнены с управляемыми клапанами; датчики давления в рабочей камере и датчики вывода продукта переработки из рабочей камеры; каждый идентичный цилиндр выполнен в виде пары идентичных цилиндров мембранных с мембраной, расположенной на одном торце каждого идентичныхого цилиндра мембранного, и расположенными навстречу друг другу мембранами, при этом мембраны герметично прикреплены к центральной плите, соединенной к опорным плитам, с возможностью совершения синхронного возвратно-поступательного расхождения пары идентичных цилиндров мембранных относительно друг друга в момент достижения расчетного давления в диапазоне 100-250 атм; каждая мембрана идентичного цилиндра мембранного выполнена в виде тарельчатой пружины, установленной с преднатягом, с возможностью герметичного стыка торцов пары идентичных цилиндров мембранных, при этом покрытие каждого идентичного цилиндра мембранного, каждой мембраны, каждого поршня выполнено посредством применения корундового покрытия, а каналы вывода продуктов переработки из рабочей камеры выполнены в опорной плите открывающимися в момент достижения расчетного давления в диапазоне 100-250 атм, в объеме центрального зазора, образованного мембранами, при этом четырех поршневая с шатунами растяжения система выполнена с возможностью вращения каждой ведомой шестерни посредством приводного вала с двумя приводными шестернями, с последующим возвратно-поступательным движением каждого толкателя в теле каждого идентичного цилиндра мембранного за счет шатунов растяжения, при этом к каждому толкателю жестко зафиксирован каждый поршень посредством штока толкателя, при этом поршни выполнены с возможностью движения навстречу друг другу за счет возвратно-поступательного движения в теле каждой пары идентичных цилиндров мембранных. Техническим эффектом заявляемого технического решения является увеличение динамической скорости вывода газообразных и твердых продуктов переработки, снижение времени получения готового продукта переработки, повышение качества получаемого готового продукта.

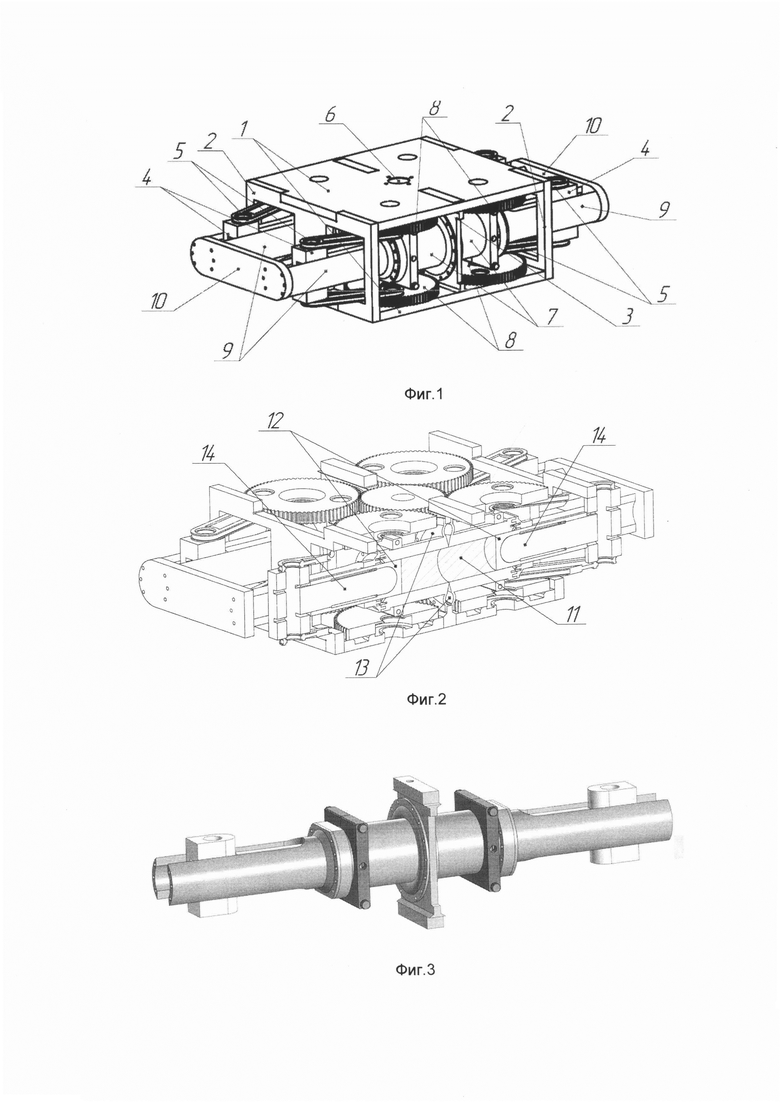

На фиг. 1 представлен химический динамический реактор сжатия, где 1 - опорная плита, 2 - торцевая плита, 3 - центральная плита, 4 - толкатель, 5 - шатун растяжения, 6 - приводной вал с двумя ведущими шестернями, 7 - идентичный цилиндр мембранный, 8 - ведомая шестерня, 9 - направляющая цилиндра, 10 - стабилизирующая пластина.

На фиг. 2 представлен химический динамический реактор сжатия в разрезе, где 11 - рабочая камера, 12 - поршень, 13 - мембрана, 14 - шток толкателя.

На фиг. 3 представлены пара идентичных цилиндров мембранных с мембранами, которые герметично закреплены посредством центральных плит.

Заявляемое техническое решение работает следующим образом. Химический динамический реактор содержит опорный короб, который состоит из двух опорных плит 1, двух торцевых плит 2 и двух центральных плит 3. Далее содержит четырех поршневую с шатунами растяжения, систему, включающую в себя приводной вал с двумя ведущими шестернями, восемь ведомых шестерней, четыре толкателя, четыре шатуна растяжения 5, четыре поршня, и приводимое во вращение внешним источником посредством приводного вала 6 с двумя ведущими шестернями, и связанную с рабочей камерой 11 в которой создаются повышенные давление и температура и протекает химическая реакция, которые расположены и зафиксированы между двумя опорными плитами 1, соединенные посредством торцевых плит 2. Рабочая камера 11, образуется четырьмя идентичными цилиндрами мембранными 7 таким образом, чтобы два идентичных цилиндров мембранных 7 были расположены навстречу друг другу, образуя пару с герметичным торцевым смыканием, с возможностью самораскрытия в виде синхронного возвратно-поступательного расхождения относительно друг друга в момент расчетного давления (100-250 атм) и температуры, в отличие от прототипа, где использовались два цилиндра. Приводной вал 6 с двумя ведущими шестернями приводится во вращение внешним источником, что влечет за собой вращение восьми ведомых шестерней 8. Вращение восьми ведомых шестерней 8 приводит к возвратно-поступательному движению толкателя 4 в теле каждого идентичного цилиндра мембранного 7 за счет шатунов растяжения 5. К толкателям 4 жестко зафиксированы поршни 12 через шток толкателя 14, движущиеся навстречу друг другу за счет возвратно-поступательного движения. Сжатие газа в теле каждой пары идентичных цилиндров мембранных 7 между двух поршней 12 приводит к росту температуры. Благодаря этому, к центру между идентичными цилиндрами мембранными 7 возрастает давление смеси реагентов до нужных параметров. В момент расчетного сжатия (100-250 атм) возникает высокая температура в центре химического динамического реактора сжатия (1000-1500°С), за счет которой происходит переработка исходного перерабатываемого вещества на составляющие.

Один из торцов идентичного цилиндра мембранного 7 обрамляется мембраной 13, которая выполнена в виде тарельчатой пружины. Каждый идентичный цилиндр мембранный 7 вместе с мембраной 13 выполнен из цельной заготовки. Каждая пара идентичных цилиндров мембранных 7 расположены мембранами 13 навстречу друг другу герметично, при этом мембраны 13 герметично закреплены между собой и опорными плитами 1 посредством центральной плиты 3, имеющее отверстие по диаметру мембраны, с возможностью синхронного возвратно-поступательного расхождения идентичных цилиндров мембранных 7 относительно друг друга в момент расчетного давления в диапазоне 100-250 атм и температуры в диапазоне 1000-1500°С в рабочей камере 11. Две опорные плиты 1, между которыми закреплено заявляемое устройство, соединены между собой посредством торцевых плит 4. В момент расчетного давления (100-250 атм) и температуры между мембранами 13 образуется объем центрального зазора. Профиль мембраны 13 имеет радиус кривизны, который выполнен исключающий заломы материала при расхождении пары идентичных цилиндров мембранных 7. Мембрана 13 установлена с преднатягом (как пружина), для герметичного стыка торцов пары идентичных цилиндров мембранных 7. Покрытие каждого идентичного цилиндра мембранного 7, каждой мембраны 13 и каждого поршня 12 выполнено посредством применения сверхтвердого корундового покрытия, в виде однородной мелкокристаллической структуры. Корундовое покрытие нанесено толщиной от 50 до 250 мкн, в качестве защиты трущихся деталей от трения и температурного воздействия. Вся установка закреплена в центре через идентичные цилиндры мембранные 7 с помощью болтов, жестко притянутых к центральной плите 3. Отверстия на фланце мембраны совпадают с отверстиями в центральной плите 3, через которые пара идентичных цилиндров мембранных 7 стягиваются. За счет центрального размыкания в момент расчетного давления в диапазоне 100-250 атм и температуры получается сообщение внутреннего объема пары идентичных цилиндров мембранных 7 с объемом, образованным между мембранами 13. Сила, приложенная к стыку идентичных цилиндров мембранных 7 с внутренней стороны, превышает усилие натяга мембран 13 в виде тарельчатых пружин. Объем между мембранами 13 соединен с каналами вывода продукта переработки из рабочего объема, которые расположены в верхней и нижней части опорных плит 1, которые открываются в момент достижения расчетного давления в диапазоне 100-250 атм, в объеме центрального зазора, образованного мембранами, причем верхний канал вывода продукта переработки предназначен для газообразных продуктов реакции (переработки), а нижний - для вывода твердых продуктов переработки.

Динамичность реактора достигается за счет вывода продукта реакции исходного перерабатываемого вещества переработки из рабочей камеры 11. Расхождение между мембранами 13, позволяет выполнять оперативный вывод продукта переработки как газообразного, так и твердого, например, углерода, за счет высокой разницы давлений между рабочей камеры 11 и за пределами ректора. При снижении давления в рабочей камере 11 происходит герметичное центральное смыкание торцов идентичных цилиндров мембранных 7. Образование и смыкание центрального зазора между идентичными цилиндрами мембранными 7 происходит на каждом рабочем такте реактора. Кроме того, в рабочей камере 11 две пары идентичных цилиндров мембранных 7, соединенных мембранами 13 могут двигаться как синфазно, так и противофазно относительно друг друга.

Материал мембраны, идентичного цилиндра мембранного, поршня - Д16Т с применением сверхтвердого корундового покрытия, нанесенного на поверхность и имеющего микротвердость по Виккерсу - 2500-3000 HV. Данное покрытие позволяет обеспечить необходимую прочность на торцах труб цилиндра мембранного 7 при центральном расхождении/смыкании, стойкость к высоким температурам и является уплотнением рабочей камеры 11.

Центральное расхождение происходит в случае, когда величина давления в центре реактора, а, следовательно, сила, приложенная к стыку идентичных цилиндров мембранных 7, превышает усилие натяга мембран (тарельчатых пружин);

Короткий путь вывода подразумевает собой расстояние от зазора между идентичными цилиндрами мембранными 7 до межмембранного обьема. Высокая скорость вывода продуктов реакции из-за разницы давлений и небольшой путь не более 15 мм исключает образование обратных реакций из продуктов реакции. Твердые продукты осаживаются на внутренней стенке мембраны 13 с последующим удалением, что позволяет не забивать канал вывода газа. Из межмембранного объема, газообразный продукт реакции уходит в верхнее выводное отверстие в центральной плите 3, твердый продукт реакции удаляется в нижнее выводное отверстие в центральной плите 3 методом смыва.

В промежутках между окончанием шток толкателя 14 и поршнем 12 установлены датчики давления в рабочем объеме, позволяющие получать значение давления рабочей камеры реактора 11 в момент работы.

Канал ввода реагента в рабочую камеру 11 имеет управляемый подающий клапан, клапан рециркуляции отработанных газов и камеру добавления гиброфильных свойств. Гидрофильные свойства выходного твердого продукта реакции снижают адгезию с внутренними стенками мембран 13 для простоты удаления. Вводные каналы представляют собой отверстия на идентичном цилиндре мембранном, расположенные с противоположной стороны от мембраны 13. Выводные каналы снабжены управляемыми клапанами, обратным клапаном, накопительными объемами газообразных и твердых продуктов переработки. Датчики вывода продукта переработки из рабочего объема расположены на входе в накопительных объемах газообразных и твердых продуктов переработки.

Заявляемое техническое решение позволяет выводить продукты реакции за время, при котором исключаются обратные реакции и сложные атомарные связи итогового продукта реакции, таким образом повышается качество получаемого продукта, с исключением обратных реакций. Кроме того, достигается увеличение динамической скорости вывода газообразных и твердых продуктов реакции с высокой конверсией и с возможностью вывода твердых продуктов реакции, что значительно отразалось, например, на получение водорода с высокой конверсией. За счет продолжительного, относительно заявляемого технического решения, времени вывода продуктов реакции, у прототипа успевали создастся сложные атомарные связи выходного газообразного продукта, что влекло за собой низкую конверсию вводного продукта. Помимо этого, выводной канал забивался за счет твердой составляющей продукта реакции, что влекло за собой постоянную чистку выводного отверстия. Кроме того, заявляемое техническое решение позволяет улучшить сепарирование твердых продуктов переработки от газообразных.

| название | год | авторы | номер документа |

|---|---|---|---|

| Химический реактор сжатия | 2016 |

|

RU2640079C2 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ С АЛМАЗНЫМИ НАКОВАЛЬНЯМИ | 2016 |

|

RU2623778C1 |

| Реактор высокого давления | 1989 |

|

SU1681943A1 |

| СИЛОВАЯ УСТАНОВКА | 1989 |

|

RU2029880C1 |

| СИСТЕМА РЕВЕРСИВНОГО ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПРЯМОЛИНЕЙНОЕ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОЕ ДВИЖЕНИЕ | 1992 |

|

RU2106553C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА (ЕГО ВАРИАНТЫ) | 1996 |

|

RU2096433C1 |

| СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412109C1 |

| МЕМБРАННАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2016 |

|

RU2630282C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320531C2 |

| Свободнопоршневой водородно-кислородный дизель | 1991 |

|

SU1802189A1 |

Изобретение относится к химическому машиностроению в области переработки углеводородного сырья и может быть использовано в производстве для получения синтез-газа, синтетической нефти, топлива для двигателей внутреннего сгорания. Изобретение касается химического динамического реактора сжатия с четырехпоршневой с шатунами растяжения системой с движущимися поршнями и рабочей камерой, которая содержит цилиндры мембранные с мембранами, выполненные с возможностью расхождения относительно друг друга в момент расчетного давления 100-250 атм и температуры в рабочей камере, соединенные друг с другом с помощью мембраны. Технический результат - увеличение динамической скорости вывода твердых продуктов переработки, снижение времени получения готового продукта, повышение износостойкости устройства, а также расширение ассортимента перерабатываемых веществ. 3 ил.

Химический динамический реактор сжатия, содержащий опорный короб, состоящий из двух опорных плит, соединенных посредством двух торцевых плит и двумя центральными плитами, включающий в себя четырехпоршневую с шатунами растяжения систему, включающую в себя приводной вал с двумя ведущими шестернями, восемь ведомых шестерней, четыре толкателя; два идентичных цилиндра, четыре поршня, приводимые во вращение внешним источником посредством приводного вала с двумя ведущими шестернями, и связанную с рабочей камерой, образуемой двумя идентичными цилиндрами, выполненными с возможностью создания повышенного давления и температуры; каналы ввода реагентов в рабочую камеру и каналы вывода продукта переработки из рабочей камеры, которые выполнены с управляемыми клапанами; датчики давления в рабочей камере и датчики вывода продукта переработки из рабочей камеры; отличающийся тем, что каждый идентичный цилиндр выполнен в виде пары идентичных цилиндров мембранных с мембраной, расположенной на одном торце каждого идентичного цилиндра мембранного, и расположенными навстречу друг другу мембранами, при этом мембраны герметично прикреплены к центральной плите, соединенной к опорным плитам, с возможностью совершения синхронного возвратно-поступательного расхождения пары идентичных цилиндров мембранных относительно друг друга в момент достижения расчетного давления в диапазоне 100-250 атм; каждая мембрана идентичного цилиндра мембранного выполнена в виде тарельчатой пружины, установленной с преднатягом, с возможностью герметичного стыка торцов пары идентичных цилиндров мембранных, при этом покрытие каждого идентичного цилиндра мембранного, каждой мембраны, каждого поршня выполнено посредством применения корундового покрытия, а каналы вывода продуктов переработки из рабочей камеры выполнены в опорной плите открывающимися в момент достижения расчетного давления в диапазоне 100-250 атм, в объеме центрального зазора, образованного мембранами, при этом четырехпоршневая с шатунами растяжения система выполнена с возможностью вращения каждой ведомой шестерни посредством приводного вала с двумя приводными шестернями, с последующим возвратно-поступательным движением каждого толкателя в теле каждого идентичного цилиндра мембранного за счет шатунов растяжения, при этом к каждому толкателю жестко зафиксирован каждый поршень посредством штока толкателя, при этом поршни выполнены с возможностью движения навстречу друг другу за счет возвратно-поступательного движения в теле каждой пары идентичных цилиндров мембранных.

| Химический реактор сжатия | 2016 |

|

RU2640079C2 |

| WO 2018069546 A1, 19.04.2018 | |||

| Химический реактор сжатия свободного поршневого типа | 1975 |

|

SU774020A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО СЖАТИЯ ГАЗОВ | 1997 |

|

RU2097121C1 |

| US 7981171 B2, 19.07.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1996 |

|

RU2096313C1 |

| ХИМИЧЕСКИЙ РЕАКТОР СЖАТИЯ ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2129462C1 |

Авторы

Даты

2024-08-12—Публикация

2023-11-28—Подача