[01] Область техники

[02] Изобретение относится к аддитивному производству, а именно к способу калибровки установки селективного лазерного сплавления (СЛС) и может быть использовано для повышения геометрической точности изготавливаемых изделий.

[03] Уровень техники

[04] Технология селективного лазерного сплавления (СЛС) предназначена для послойного изготовления (выращивания) изделия путем выборочного сплавления металлического порошка лазерным излучением. Типовая оптическая система (лазерный канал) включает источник излучения - иттербиевый волоконный лазер, коллиматор для расширения пучка, вариофокальную систему для регулирования фокусного расстояния, сканаторную головку для позиционирования луча на рабочее поле с помощью встроенных зеркал. Установка может содержать один или более лазерных каналов. Лазерный луч направляется на заранее сформированный слой порошка и расплавляет частицы в соответствии с сечением 3D модели выращиваемого изделия.

[05] Геометрическая точность выращиваемого изделия определяется аберрациями оптической систем, юстировкой зеркал и допуском расположения сканаторной головки. Также необходимо учитывать деградацию компонент оптической системы и температурное воздействия во время процесса печати. Поэтому необходима систематическая калибровка лазерных каналов установки СЛС.

[06] Некоторые существующие методы калибровки являются дорогостоящими и сложными, поскольку требуют дополнительного оборудования (например, заявка Китая CN 110651218 А, 03.01.2020). Могут применяться различные устройства для получения изображений: оптические камеры, тепловизионные устройства, ИК-камеры, ультрафиолетовые (УФ) камеры, датчики, которые преобразует другие сигналы в визуальные. Это связано с материалом подложки, который может приводить к изменению длины волны падающего на нее излучения. Оборудование может быть внешним или встроенным в установку СЛС, для этого требуются специальные крепления. В некоторых вариантах используется поворотный механизм для изменения положения камеры. В некоторых вариантах предусмотрен механизм для изменения фактического положения камеры.

[07] Некоторые существующие методы могут быть использованы во время процесса выращивания изделий (например, патент RU2709884C1). Возможны варианты с использованием дополнительного приемника, работающего на анализе отраженного излучения и определения позиции маркера по интенсивности сигнала. Возможны варианты, где в качестве маркеров во время выращивания может использоваться геометрия изделия или отдельно обрабатываемые зоны в рабочем поле сканирования. В некоторых вариантах указано, что данная процедура позволяет оценивать дефекты выращивания без раскрытия сущности самой процедуры. Предложенный метод предназначен для предварительной калибровки установки СЛС, но может быть обобщен для случаев во время и после процесса выращивания.

[08] В международной заявке WO2019089323A1, 09.05.2019 описан способ калибровки, включающий следующие этапы: получение с помощью камеры опорного изображения, содержащего множество опорных меток изображения, соответствующих множеству опорных меток на первой поверхности калибровочной пластины, определение функции ошибки на основе разницы между опорными метками на контрольном изображении и опорными метками на калибровочной пластине; направление луча сканера из сканирующей системы для нанесения сканирующих меток на множество предопределенных мест в области сканирования, когда калибровочная пластина не находится в области сканирования; получение, с помощью камеры сканированного изображения, включающего метки сканирования изображения, соответствующие меткам сканирования; определение коррекций сканера на основе положения меток сканирования изображения, функции ошибки и предопределенных местоположений в области сканирования; и калибровка системы сканирования с использованием поправок сканера. Недостатком аналога является совмещение (сведение) полей сканирования различных лазерных каналов относительно эталонного объекта (калибровочной пластины). Это связано с тем, что поля сканирования лазерных каналов могут иметь малые отклонения относительно эталонного объекта, но при этом смещаться и поворачиваться в противоположные стороны от него, что приводит к увеличению ошибки между полями сканирования различных лазерных каналов.

[09] Наиболее близким аналогом рассматриваемого решения является способ калибровки лазерной сканирующей системы установки для лазерной обработки, описанный в патенте США US6615099B1, 02.09.2003. Способ предусматривает калибровку камеры построения установки по эталонному объекту (калибровочная пластина) и последующую калибровку лазерных каналов установки по тестовому объекту (тестовый шаблон). Калибровка камеры включает: размещение калибровочной пластины с нанесенными маркерами в виде сетки на столе установки; фотографирование калибровочной пластины видеокамерой при перемещении объектива и поля зрения камеры над калибровочной пластиной под управлением отклоняющего устройства; определение ошибок изображения, вызванных отклоняющим устройством и объективом, из указанного изображения в блоке управления; сохранение указанных ошибок изображения. Калибровка лазерных каналов включает: размещение тестовой пластины на столе установки; запись тестового шаблона на тестовую пластину лазерным лучом от лазерного источника с заранее определенным приводом отклоняющего устройства; измерение положения тестового шаблона; определение оптического смещения лазерного источника на основе измеренного положения тестового шаблона с учетом указанных ошибок изображения; сохранение оптического смещения; и компенсация сохраненного оптического смещения и сохраненных ошибок изображения во время обработки заготовок. Недостатком аналога является низкая точность калибровки, связанная с необходимостью перемещения объектива камеры и измерения положения тестового шаблона. Кроме того, в аналоге не раскрыт алгоритм вычисления опорных точек нанесенных маркеров.

[010] Приведенные недостатки аналогов определяют техническую проблему, на решение которой направлено заявленное изобретение.

[011] Раскрытие сущности изобретения

[012] Технический результат изобретения заключается в повышении точности калибровки, уменьшении отклонения лазерных каналов после калибровки, исключении влияния искажения изображений, вызванные положением видеокамеры, на калибровку, сокращении времени калибровки и количества расходных материалов при одновременной калибровки нескольких лазерных каналов.

[013] Указанная техническая проблема решается, а технический результат достигается в изобретении за счет того, что способ калибровки установки селективного лазерного сплавления (СЛС) включает калибровку камеры построения установки по эталонному объекту и последующую калибровку по меньшей мере одного лазерного канала установки по тестовому объекту. Причем калибровка камеры включает: размещение эталонного объекта с нанесенными маркерами на ростовом столе установки; фотографирование эталонного объекта встроенной видеокамерой, размещенной неподвижно в установке СЛС; определение фрагментов, в которых будут вычислены узлы маркеров; вычисление координат узлов маркеров на фрагменте; установление связи между предметными координатами узлов на эталонном объекте и узлами на изображении. Калибровка лазерного канала включает: размещение тестового объекта на ростовом столе установки; формирование лазерным излучением на рабочей поверхности тестового объекта маркеров в соответствии маркерами эталонного объекта; формирование лазерным излучением на рабочей поверхности тестового объекта начального положения луча лазерного канала с обеспечением перехода в систему координат лазерного канала установки; фотографирование рабочей поверхности тестового объекта встроенной видеокамерой, расположенной неподвижно в установке СЛС; определение фрагментов, в которых будут вычислены узлы маркеров; вычисление координат узлов маркеров на фрагментах; определение фактических координат узлов посредством интерполяции на основе установленного соответствия между узлами в пространстве изображений и их предметными координатами; вычисление отклонений между фактическими и заданными координатами узлов; внесение поправок в управляющую программу сканирующей системы.

[014] Кроме того, для достижения технического результата предусмотрены частные варианты реализации изобретения, согласно которым:

[015] - для определения фрагментов и вычисления координат узлов маркеров при калибровке камеры и калибровке лазерных каналов осуществляют: формирование области поиска фрагментов на исходном изображении путем наложения маски; обнаружение замкнутых контуров на полученном обработанном изображении; определение на основе вершин замкнутых контуров приблизительного положения узла для выделения фрагментов; передачу информации о каждом фрагменте в расчетный модуль для определения положения узла; выделение на каждом фрагменте массива точек; аппроксимацию данного массива гауссоидой, коэффициенты которой подбираются через кривизну и положение вершины параболы, аппроксимируемой в области пика с помощью метода наименьших квадратов (МНК); отбор точек, удовлетворяющих заданным критериям; линейную аппроксимацию с помощью МНК по отобранным точкам; определение положения узла путем нахождения пересечения линейных аппроксимаций;

[016] - для нескольких лазерных каналов на рабочей поверхности тестового объекта формируют разные маркеры, при этом вычисляют значения сдвигов по осям и угла поворота одного поля сканирования от другого;

[017] - в качестве эталонного объекта и тестового объекта используется анодированная алюминиевая подложка;

[018] - в качестве маркеров используются кресты или сетка, а узлами маркеров являются пересечения линий крестов или сетки.

[019] Краткое описание чертежей

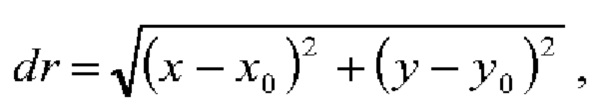

[020] Изобретение поясняется фигурами, где на фигуре 1 показан общий вид камеры построения,

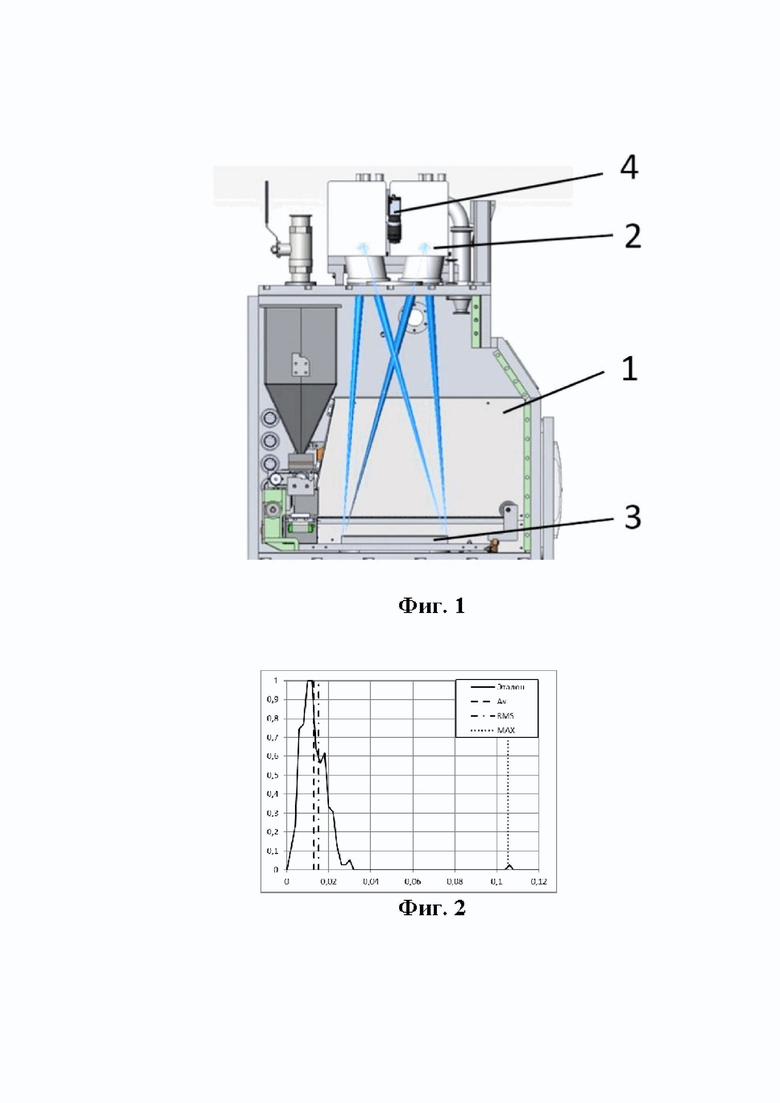

на фигуре 2 показан график отклонений для эталонного объекта с рабочим полем 350x350 мм. В легенде приведены следующие сведения: «эталон» - плотность распределения отклонений координат узлов эталонного объекта от истинных (номинальных) значений; Av - среднее значение отклонений, рассчитанное по формуле ∫xf(x)dx; RMS среднеквадратичное отклонение (СКО), рассчитанное по формуле ∫x2f(x)dx; Max - максимальное значение отклонений.

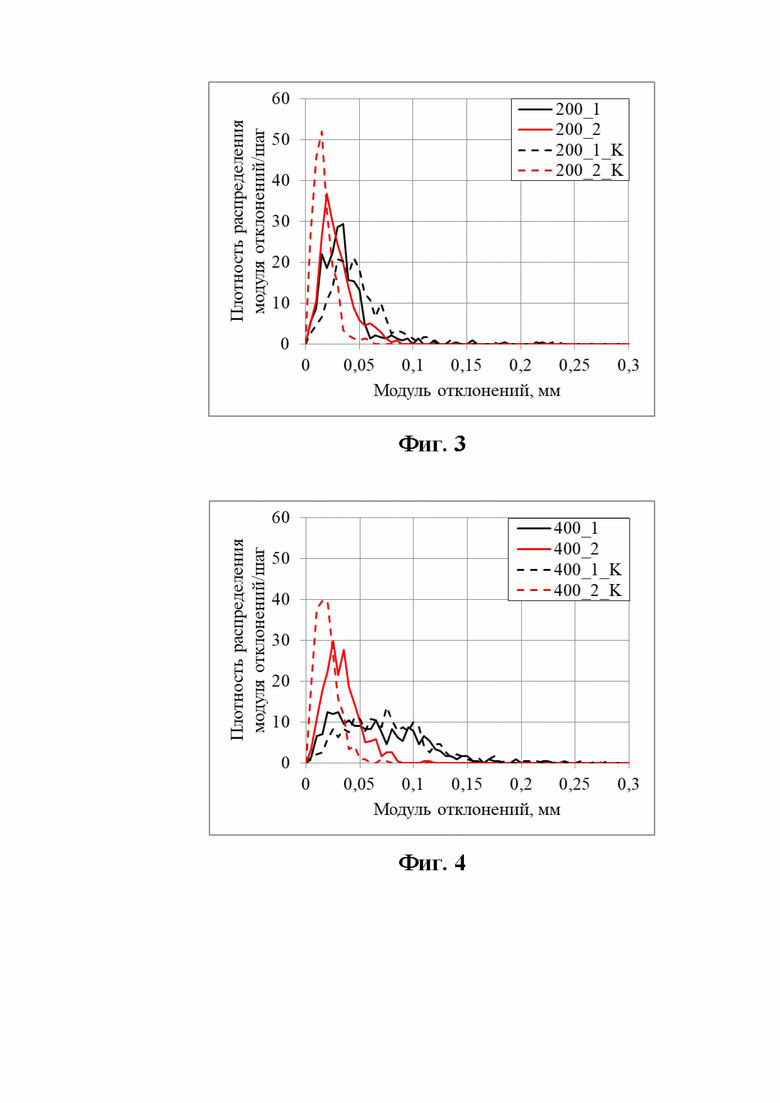

на фигуре 3 показан график сравнения отклонений для лазерных каналов мощностью 200 Вт,

на фигуре 4 показан график сравнения отклонений для лазерных каналов мощностью 400 Вт,

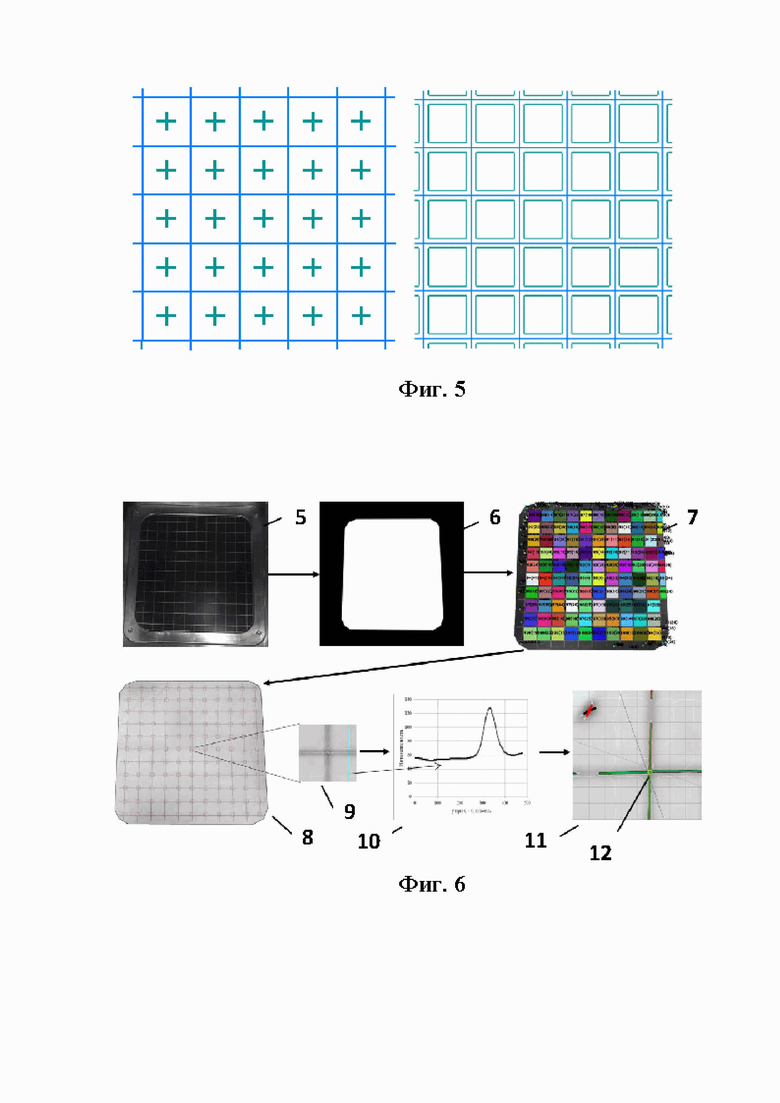

на фигуре 5 показаны варианты сеток для проведения сведения двух лазерных каналов,

на фигуре 6 показан алгоритм определения фрагментов и узлов маркеров на них.

[021] Объекты обозначены на фигурах следующими позициями:

1 - камера построения;

2 - лазерные каналы;

3-рабочее пространство;

4 - видеокамера;

5 - исходное изображение;

6 - маска;

7 - набор замкнутых контуров;

8 - выделенные фрагменты;

9-увеличенный фрагмент;

10-массив точек,

11 - график, иллюстрирующий отбор точек;

12 - пересечения линейных аппроксимаций.

[022] Осуществление изобретения

[023] Для реализации заявленного способа применяется установка СЛС, в состав которой включаются эталонный объект, устанавливаемый на рабочую поверхность, геометрические параметры которого выполнены с заданной точностью, видеокамера, поле зрения которой охватывает всю область рабочей поверхности и программное обеспечение для обработки изображения видеокамеры. В камере построения (1) через программное обеспечение для управления установкой СЛС выполняются команды, необходимые для калибровки. К таким командам относится прожиг заданной траекторией лазерными каналами (2), фотографировании рабочего пространства (3) с помощью видеокамеры (4) и контроль уровня освещения. Сама калибровка реализована в отдельном программном модуле, но может быть легко внедрена в программное обеспечение для управления установкой СЛС.

[024] Видеокамера (4) в установке выполняет две функции: калибровка установки СЛС и контроль уровня формирования слоя. Камера имеет высокое разрешение ~20 Мп с размером одного пикселя менее 5 мкм. Применяемый объектив является широкоугольным, с полем зрения около 60°.

[025] Калибровка установки СЛС включает два основных этапа:

[026] 1) калибровку камеры построения установки по эталонному объекту;

[027] 2) калибровку лазерных каналов установки по тестовому объекту.

[028] В этапе 2) может выполняться как отдельная калибровка лазерного канала, так и, в случае более одного лазерного канала, перекрытия их областей сканирования. Для этого выполняется их сведение, т.е. совмещение лучей в одну точку.

[029] Алгоритм калибровки камеры построения в общем виде включает следующие шаги:

[030] 1.1) размещение эталонного объекта на ростовом столе установки с заданной точностью;

[031] 1.2) фотографирование эталонного объекта встроенной видеокамерой, расположенной неподвижно в установке СЛС;

[032] 1.3) определение фрагментов, в которых будут вычислены узлы маркеров;

[033] 1.4) вычисление координат узлов на фрагменте;

[034] 1.5) установление связи между предметными координатами на эталонном объекте и узлами на изображении.

[035] Под эталонным объектом подразумевается объект, для которого точно известна геометрия нанесенных маркеров, по которым проводится калибровка камеры построения установки СЛС. В качестве маркеров могут использоваться, в частности, кресты, пересечения линий сетки. Предложенный алгоритм можно адаптировать также под замкнутые геометрические объекты (например, круг). Маркеры могут располагаться упорядоченно или хаотично на эталонном объекте. Эталонный объект может быть изготовлен различными способами. Способ изготовления влияет на погрешность позиционирования маркеров и, как следствие, на погрешность алгоритма калибровки камеры построения. Он может быть выполнен на подложке, пленке или бумаге. В предпочтительном варианте реализации в качестве эталонного объекта применяется, например, анодированная алюминиевая подложка с белой квадратной сеткой полученной электроэрозионной обработкой. Для такой подложки в соответствии с фигурой 2 обеспечиваются: среднее отклонение 12,9 мкм, среднеквадратичное отклонение - 15,2 мкм и максимальное отклонение - 105,2 мм, однако если исключить нижнюю правую точку, максимальное отклонение составит 29,3 мкм.

[036] Для простоты маркеры расположены в виде сетки с количеством узлов (пересечений сетки) n×n. Однако допустимо произвольное количество узлов вдоль осей. Размер сетки зависит от подложки, он охватывает все рабочее пространство. Равномерно покрытая сетка позволит снизить ошибки, вызванные неоднородностью расположением маркеров. Каждый узел должен содержать достаточное количество пикселей для его разрешения.

[037] Эталонный объект располагают в колодце построения на ростовом столе, параллельно области сканирования, верхняя поверхность совпадает с первой поверхностью процесса построения изделия. Эталонный объект может быть выровнен с помощью лекальной линейки, при этом величина зазора (отклонения) между поверхностью линейки и эталонным объектом составляет менее 5 мкм. Эталонный объект выполняют съемным, и он может использоваться для различных установок СЛС.

[038] Для получения изображений используется встроенная видеокамера установки, предназначенная для контроля формирования слоя порошка во время выращивания. Видеокамера охватывает как рабочее поле построения, так и области вокруг него. Однако поиск маркеров осуществляется только на эталонном объекте, что реализовано через специальную маску (см. ниже). Видеокамерой фиксируются изображения не менее двух раз: когда проводится съемка изображения эталонного объекта, когда проводится съемка тестового объекта, полученного воздействием на него лазерного излучения (прожигаемый объект). Видеокамера зафиксирована в одном положении. Это позволяет использовать один и тот же вид изображаемого пространства, что приводит к возможности применения изображения эталонного объекта для нескольких лазерных каналов или итераций прожига. При перемещении положения видеокамеры необходимо переснять эталонный объект. Однако, для таких систем не характерно частое изменение положения видеокамеры.

[039] Изображения, получаемые в процессе калибровки, содержат искажения, вызванные положением видеокамеры (камера не смотрит строго перпендикулярно над всеми маркерами, также маркеры расположены на разных расстояниях) и/или дисторсией, вызываемой объективом. Предложенный метод калибровки учитывает эти ошибки.

[040] Далее выполняется обработка полученного изображения эталонного объекта. В результате выявляются координаты узлов маркеров в пространстве изображений. После этого устанавливается связь между найденными координатами в пространстве изображений и предметными координатами эталонного объекта.

[041] Второй этап калибровка лазерных каналов в общем виде включает следующие шаги:

[042] 2.1) размещение эталонного объекта в виде чистой подложки (аналогично эталонному образцу - анодированная алюминиевая подложка) на ростовом столе установки с заданной точностью;

[043] 2.2) прожиг лазерным излучением в заранее заданных местах на рабочей поверхности подложки маркеров (в частности, квадратной сетки) в соответствии с эталонным объектом,

[044] 2.3) прожиг «нулевого» положения луча с целью перехода в систему координат сканатора;

[045] 2.4) фотографирование маркеров (прожженной сетки) встроенной видеокамерой, расположенной неподвижно в установке СЛС;

[046] 2.5) определение фрагментов, в которых будут вычислены узлы сетки;

[047] 2.6) вычисление координат узлов на фрагментах;

[048] 2.7) на основе установленного соответствия между узлами в пространстве изображений и их предметными координатами определение фактических координат узлов прожженной сетки с помощью кригинг интерполяции, которая также позволяет вычислять значение координат в узлах, отличных от маркеров эталонного образца;

[049] 2.8) вычисление отклонений между фактическими и заданными координатами узлов;

[050] 2.9) внесение поправок в управляющую программу сканирующей системы. Обычно поправки по модулю равны получаемым отклонениям, но имеют противоположный знак.

[051] При необходимости процедуру повторяют до тех пор, пока не будет получена желаемая точность.

[052] На втором этапе вынимается эталонный объект, вместо него на том же уровне устанавливается тестовый объект в виде чистой подложки, на которой выполняется плавление (прожиг) заданной траектории сканирования (прожженные маркеры), также прожигается начальное («нулевое») положение луча с целью перехода из системы координат камеры построения в систему координат лазерного канала (сканатора). При наличии более одного лазерного канала тест-объект может содержать маркеры различных каналов, что позволяет сократить время калибровки и количество расходного материала (см. фиг.5). Проводится съемка изображения всего рабочего поля. Вычисляются координаты прожженных маркеров. На основе установленной связи между пространством изображения и предметными координатами определяются фактические координаты маркеров на подложке. Данные о компенсации (поправках/отклонениях) сохраняются в виде таблицы для каждого прожженного маркера или с указанием коэффициентов сдвига по осям и углу поворота относительно эталонного объекта в случае одного лазерного канала. При наличии более одного канала отклонения вычисляются относительно выбранного (может быть любой) лазерного канала, что позволяет свести их в одну точку. Для анализа отклонений строится плотность распределения (dr), как правило, по выражению:

[053]

где х и у - текущие координаты, а х0 и у0 - начальные координаты.

[054] Также можно определить отклонения по отдельным осям.

[055] Обработка изображений как на первом, так и на втором этапе выполняется посредством разработанного программного обеспечения. Оно определяет маркеры в пространстве изображений, устанавливает связь между координатами маркеров по узлам (опорным точкам) на изображении и координатами на рабочем поле, определяет предметные координаты прожженных маркеров и вычисляет отклонений между фактическими и заданными координатами.

[056] Для вычисления фрагментов и определения координат узлов при калибровке камеры построения (первый этап) и лазерных каналов (второй этап) используется одинаковый алгоритм, проиллюстрированный на фигуре 6.

[057] Алгоритм определения фрагментов включает:

[058] - формирование области поиска фрагментов на исходном изображении (5) через специальную маску (6);

[059] - обнаружение замкнутых контуров (7) на обрабатываемом изображении;

[060] - на основе вершин замкнутых контуров определяется приблизительное положение узла, от которого во всех направлениях прибавляется полуширина окна, с выделением фрагментов (8);

[061] - увеличение выделенного фрагмента в несколько раз (увеличенный фрагмент (9)). Информация о каждом фрагменте записывается в текстовый файл, который передается в расчетный модуль для определения положения узла.

[062] Алгоритм определения положения узлов на фрагменте включает:

[063] - выделение массива точек (10) для каждой строки и столбца;

[064] - аппроксимация данного массива гауссоидой, коэффициенты которой подбираются через кривизну и положение вершины параболы, аппроксимируемой в области пика с помощью метода наименьших квадратов (МНК);

[065] - отбор точек, удовлетворяющих заданным критериям (на графике (11) - красные и черные маркеры на графике это найденные точки, зеленые маркеры -отобранные точки);

[066] - линейная аппроксимация с помощью МНК по отобранным точкам, причем количество точек должно быть достаточным, чтобы правильно определить положение узла;

[067] - определение положения узла, что эквивалентно нахождению пересечения данных линейных аппроксимаций (12) (желтый круг).

[068] Для начального («нулевого») положения лазерного канала выполняются те же процедуры.

[069] Достоверность предложенного метода проверялась на основе сравнения отклонений, полученных с помощью электронного микроскопа, и отклонений, полученных на основе описанного алгоритма. Плотность распределения отклонений показана на фиг.3 для лазерного канала с мощностью 200 Вт, и на фиг.4 для лазерного канала с мощностью 400 Вт. На графиках под цифрой один обозначается первая итерация калибровки, под цифрой два - вторая итерация калибровки, буквой «К» обозначаются отклонения после координат, полученных с помощью кригинг интерполяции. Видно, они практически совпадают при первой и второй итерации прожига, причем полученные после второй итерации значения составляют приблизительно 1/3 от диаметра пятна лазерного излучения.

[070] При наличии нескольких лазерных каналов для каждого из них имеется свое поле сканирования с полным или частичным перекрытием. Их совокупность создает одну область сканирования для установки. В таком случае проводится еще и сведение лазерных лучей в одну точку. Отклонения вычисляются относительно выбранного (любого) лазерного канала, а эталонный объект применяется только для калибровки камеры построения. В частности, для рабочего поля с размерами 350x350 мм, где видеокамера охватывает все рабочее пространство, в случае двух лазерных каналов предложены два варианта сеток, показанные на фиг.5, где одновременно прожигают оба лазерных луча. Один лазерный канал отображен синим цветом, другой лазерный канал - бирюзовым. Слева вариант с крестами по центру, справа - мальтийский крест. Такой подход позволит сократить время калибровки и количество расходных материалов. Предложенный алгоритм позволяет определять узлы на фрагментах, содержащих три параллельные прожигаемые линии.

[071] Таким образом, предложенное изобретение может обеспечить простой и относительно недорогой метод калибровки с требуемой частотой (например, перед каждым процессов изготовления изделия) и высокой точностью, а также сведение нескольких лазерных каналов в одну точку. Предлагаемый алгоритм калибровки каналов может быть также использован для различных сканирующих лазерных систем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДСТРОЙКИ СКАНИРУЮЩЕЙ СИСТЕМЫ УСТАНОВКИ СЕЛЕКТИВНОГО ЛАЗЕРНОГО СПЛАВЛЕНИЯ | 2018 |

|

RU2676722C1 |

| Фотограмметрический способ определения объема насыпи в закрытых складах | 2021 |

|

RU2788855C2 |

| Способ фотограмметрической калибровки для оценки коэффициентов радиальной и тангенциальной дисторсии объектива и матрицы внутренних параметров камеры | 2023 |

|

RU2808083C1 |

| СПОСОБ ВЗАИМНОЙ КАЛИБРОВКИ ВИДЕОКАМЕРЫ И УСТРОЙСТВА ВЕЕРНОГО ЛАЗЕРНОГО ПОДСВЕТА | 2021 |

|

RU2788666C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ВЫВЕРКИ НУЛЕВЫХ ЛИНИЙ ПРИЦЕЛИВАНИЯ ОПТИКО-ЭЛЕКТРОННЫХ КАНАЛОВ ПРИЦЕЛОВ БРОНЕТАНКОВОГО ВООРУЖЕНИЯ | 2018 |

|

RU2695141C2 |

| Способ детекции протяженных линейных объектов на изображении | 2022 |

|

RU2802991C1 |

| СПОСОБ ОТОБРАЖЕНИЯ ШИРОКОФОРМАТНОГО ОБЪЕКТА ДОПОЛНЕННОЙ РЕАЛЬНОСТИ | 2017 |

|

RU2735066C1 |

| Способ взаимной калибровки видеокамеры и устройства многолучевого лазерного подсвета | 2024 |

|

RU2840117C1 |

| Устройство для автоматического мониторинга состояния асбестоцементных сбросных трубопроводов закрытой оросительной системы | 2021 |

|

RU2762362C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АДАПТИВНОЙ ТРЕХМЕРНОЙ КАЛИБРОВКИ БИНОКУЛЯРНОЙ СИСТЕМЫ ТЕХНИЧЕСКОГО ЗРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2250498C2 |

Изобретение относится к способу калибровки установки селективного лазерного сплавления. Техническим результатом изобретения является повышение точности калибровки, уменьшение отклонения лазерных каналов после калибровки, исключение влияния искажения изображений, вызванного положением видеокамеры, на калибровку, сокращение времени калибровки и количества расходных материалов при одновременной калибровке нескольких лазерных каналов. Технический результат достигается способом калибровки камеры построения установки по эталонному объекту и последующей калибровки лазерного канала установки по тестовому объекту. Причем калибровка камеры включает: размещение эталонного объекта с нанесенными маркерами на ростовом столе установки; фотографирование эталонного объекта встроенной видеокамерой, размещенной неподвижно в установке СЛС; определение фрагментов, в которых будут вычислены узлы маркеров; вычисление координат узлов маркеров на фрагменте; установление связи между предметными координатами узлов на эталонном объекте и узлами на изображении. Калибровка лазерного канала включает: размещение тестового объекта на ростовом столе установки; формирование лазерным излучением на рабочей поверхности тестового объекта маркеров в соответствии с маркерами эталонного объекта; формирование лазерным излучением на рабочей поверхности тестового объекта начального положения луча лазерного канала с обеспечением перехода в систему координат лазерного канала установки; фотографирование рабочей поверхности тестового объекта встроенной видеокамерой, расположенной неподвижно в установке СЛС; определение фрагментов, в которых будут вычислены узлы маркеров; вычисление координат узлов маркеров на фрагментах; определение фактических координат узлов посредством интерполяции на основе установленного соответствия между узлами в пространстве изображений и их предметными координатами; вычисление отклонений между фактическими и заданными координатами узлов; внесение поправок в управляющую программу сканирующей системы. 4 з.п. ф-лы, 6 ил.

1. Способ калибровки установки селективного лазерного сплавления (СЛС), включающий калибровку камеры построения установки по эталонному объекту и последующую калибровку по меньшей мере одного лазерного канала установки по тестовому объекту, отличающийся тем, что

калибровка камеры построения включает:

- размещение эталонного объекта с нанесенными маркерами на ростовом столе установки;

- фотографирование эталонного объекта встроенной видеокамерой, размещенной неподвижно в установке СЛС;

- определение фрагментов, в которых будут вычислены узлы маркеров;

- вычисление координат узлов маркеров на фрагменте;

- установление связи между предметными координатами узлов на эталонном объекте и узлами на изображении;

калибровка лазерного канала включает:

- размещение тестового объекта на ростовом столе установки;

- формирование лазерным излучением на рабочей поверхности тестового объекта маркеров в соответствии маркерами эталонного объекта;

- формирование лазерным излучением на рабочей поверхности тестового объекта начального положения луча лазерного канала с обеспечением перехода в систему координат лазерного канала установки;

- фотографирование рабочей поверхности тестового объекта встроенной видеокамерой, расположенной неподвижно в установке СЛС;

- определение фрагментов, в которых будут вычислены узлы маркеров;

- вычисление координат узлов маркеров на фрагментах;

- определение фактических координат узлов посредством интерполяции на основе установленного соответствия между узлами в пространстве изображений и их предметными координатами;

- вычисление отклонений между фактическими и заданными координатами узлов;

- внесение поправок в управляющую программу сканирующей системы.

2. Способ по п.1, в котором для определения фрагментов и вычисления координат узлов маркеров при калибровке камеры и калибровке лазерных каналов осуществляют:

- формирование области поиска фрагментов на исходном изображении путем наложения маски;

- обнаружение замкнутых контуров на полученном обработанном изображении;

- определение на основе вершин замкнутых контуров приблизительного положения узла для выделения фрагментов;

- передачу информации о каждом фрагменте в расчетный модуль для определения положения узла;

- выделение на каждом фрагменте массива точек;

- аппроксимацию данного массива гауссоидой, коэффициенты которой подбираются через кривизну и положение вершины параболы, аппроксимируемой в области пика с помощью метода наименьших квадратов (МНК);

- отбор точек, удовлетворяющих заданным критериям;

- линейную аппроксимацию с помощью МНК по отобранным точкам;

- определение положения узла путем нахождения пересечения линейных аппроксимаций.

3. Способ по п.1, в котором для нескольких лазерных каналов на рабочей поверхности тестового объекта формируют разные маркеры, при этом вычисляют значения сдвигов по осям и угла поворота одного поля сканирования от другого.

4. Способ по п.1, в котором в качестве эталонного объекта и тестового объекта используется анодированная алюминиевая подложка.

5. Способ по п.1, в котором в качестве маркеров используются кресты или сетка, а узлами маркеров являются пересечения линий крестов или сетки.

| US 6615099 B1, 02.09.2003 | |||

| EP 3703935 B1, 05.04.2023 | |||

| US 11648735 B2, 16.05.2023 | |||

| АППАРАТ И СПОСОБ ДЛЯ СВЯЗЫВАНИЯ ПОЗИЦИИ В НАБОРЕ ДАННЫХ КОНСТРУКЦИИ С ПОЗИЦИЕЙ В СЕКЦИИ ПОСТРОЕНИЯ АППАРАТА | 2017 |

|

RU2709884C1 |

| CN 110651218 A, 03.01.2020. | |||

Авторы

Даты

2025-05-06—Публикация

2024-11-12—Подача