Изобретение относится к химической, нефтехимической и другим отраслям промышленности в которых используются тепло и массообменные процессы абсорбции, ректификации, очистки газов, смешивания компонентов и другие технологические процессы в системах «газ - жидкость», «пар - жидкость» под вакуумом, при атмосферном или повышенном давлении.

Известны способы образования пульсаций парогазовой смеси, например, по Пат. ФРГ №1906606, МПК В01 D3/18, 1973 г., путем наложения колебаний перемещением клапана относительно тарелки под воздействием давления парогазовой смеси, подаваемой в зазор между клапаном и тарелкой через перепускное отверстие тарелки. Известные способы не позволяют повысить эффективность взаимодействия контактирующих фаз парогазовой смеси, так как соотношение размеров отверстия и клапана не дает возможности образования кольцевой зоны пониженного давления за перепускным отверстием тарелки при отсутствии эжектирования потока.

Известен способ тепло и массообмена парогазовой смеси [Патент СССР на изобретение №1360755 МПК B01D 3/30. Опубликовано: 23.12.1987] путем воздействия давления парогазовой смеси, подаваемой в зазор между подвижным клапаном и тарелкой в радиально-горизонтальном направлении от центра отверстия в тарелке и вовлекает в барботаж жидкость, находящуюся над клапаном через отверстия в клапане, однако, при этом не вовлекается в барботаж парогазовая смесь находящаяся над клапаном из-за невозможности образования кольцевой зоны пониженного давления за перепускным отверстием тарелки при отсутствии эжектирования потока, что снижает эффективность массооб- мена парогазовой смеси.

Известен способ тепло и массообмена парогазовой смеси (Патент РФ на изобретение №2276617 С1, МПК B01D 3/30, B01D 3/16, заявлен 01.12.2004 г., опубликован 20.05.2006 г.) путем воздействия давления парогазовой смеси, подаваемой в зазор между подвижным клапаном и тарелкой через перепускное отверстие тарелки, при проходе парогазовой смеси под клапаном в радиально-горизонтальном направлении от центра отверстия в тарелке. Козырек, размещенный под клапаном, создает дополнительное гидравлическое сопротивление потоку парогазовой фазы. При этом не вовлекается в барботаж парогазовая смесь, находящаяся над клапаном при отсутствии эжектирования потока, что снижает эффективность массообмена парогазовой смеси.

Известен способ тепло и массообмена парогазовой смеси по (Патент СССР на изобретение №391835, МПК В01 D3/30, 1973 г.) путем наложения колебаний перемещением клапана относительно тарелки под воздействием давления парогазовой смеси, подаваемой в зазор между клапаном и тарелкой через перепускное отверстие тарелки. Известный способ не дает возможности образования кольцевой зоны пониженного давления за перепускным отверстием тарелки при отсутствии эжектирования потока, что также не позволяет повысить эффективность взаимодействия контактирующих фаз парогазовой смеси.

Известен способ тепло и массообмена парогазовой смеси (Патент РФ на изобретение №2744742, МПК BOID 3/16, B01J 19/32. Опубликовано: 15.03.2021. Бюл. №8), учитывающий физико-химические свойства парогазовой, жидкой фаз и гидродинамические особенности их барботажа при изменении расхода потока парогазовой фазы, подвижный клапан состоит из отражающей плоской или профилированной крышки дискообразной формы с перфорацией в виде круглых отверстий, сопряженной с равновеликими стойками, обеспечивающими свободное перемещение отражающей профилированной крышки с ограничителями высоты подъема в вертикальном направлении, при этом не вовлекается в барботаж парогазовая смесь находящаяся над клапаном из-за невозможности образования кольцевой зоны пониженного давления за перепускным отверстием тарелки при отсутствии эжектирования, что снижает эффективность массообмена парогазовой смеси, а также имеет сложную конструкцию клапана.

В качестве прототипа, по технической сущности и достигаемому результату, принят наиболее близкий способ тепло и массообмена парогазовой смеси (Патент РФ на изобретение №2657301, МПК B01D 3/14, Опубликовано: 19.06.2018 Бюл. №17), в котором путем наложения колебаний перемещением клапана относительно тарелки под воздействием давления парогазовой смеси, подаваемой в зазор между клапаном и тарелкой через перепускное отверстие тарелки, создают пульсацию парогазовой смеси изменением зазора между клапаном и тарелкой под воздействием пониженного давления, образующегося в первой, затем во второй и далее, в следующих кольцевых зонах, расположенных за перепускным отверстием тарелки, при перетекании потока в зазоре между клапаном и тарелкой в пространство за клапаном. Изменение зазора создают за счет деформации клапана под воздействием пониженного давления между тарелкой и клапаном, закрепленным в нескольких точках, удаленных от перепускного отверстия тарелки с обеспечением свободного перетекания потока в зазоре в пространство за клапаном, который может быть изготовлен из жесткого или упругого, нежесткого и неупругого материала по отношению к парогазовой смеси, клапан закреплен относительно тарелки с зазором в нескольких точках, наиболее удаленных от перепускного отверстия тарелки. Однако, при этом не вовлекается в барботаж парогазовая смесь, находящаяся над клапаном, жидкая фаза, попадая в кольцевой зазор между тарелкой и клапаном, препятствует образованию кольцевых зон пониженного давления между тарелкой клапаном и приводит к «захлебыванию» клапана, а также жесткое закрепление клапана к тарелке снижают эффективность массообмена парогазовой смеси.

Анализ аналогов и прототипа показал, что в известных способах, направленных на повышение качества приготовления парогазовой смеси и эффективности массообменных процессов абсорбции, ректификации, очистки газов, смешивания компонентов и других технологических процессов не учтены обстоятельства, существенно влияющие на эффективность массообменных процессов. В частности, не используется эффект присасывания клапана к тарелке под воздействием пониженного давления, образующегося в первой кольцевой зоне, затем во второй и далее, в следующих кольцевых зонах, расположенных за перепускным отверстием тарелки, в зазоре между клапаном и тарелкой.

Проведенный анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностью признаков, тождественных всем признакам заявляемого технического решения, отсутствуют. Ни один из самых близких аналогов и прототипов не обеспечивает повышения качества приготовления парогазовой смеси и эффективности массообменных процессов абсорбции, ректификации, очистки газов, смешивания компонентов и других технологических процессов, что соответствует критериям "новизны и полезности".

Результаты поиска известных технических решений в данной и смежных областях техники показали, что отличительные признаки заявленного способа и его реализации не следуют явным образом из уровня техники представленных аналогов и прототипов. Из уровня техники также не выявлены известность существенных признаков, предусматриваемых в заявленном изобретении, и достижение указанного технического результата. Следовательно, заявленное изобретение соответствует условию патентоспособности "изобретательский уровень".

Техническим результатом изобретения является повышение качества приготовления парогазовой смеси и эффективности массообменных процессов абсорбции, ректификации, очистки газов, смешивания компонентов и других технологических процессов.

Технический результат при осуществлении способа достигается путем вовлечения в барботаж с парогазовой смесью под клапаном парогазовой смеси, находящейся над клапаном, подаваемой в зазор между тарелкой и клапаном через концентричные отверстия в клапане, коаксиально расположенные относительно перепускного отверстия тарелки на расстояниях, равных первому, второму и последующим радиусам первой, второй, и последующих кольцевых зонах пониженного давления, образующихся в зазоре за перепускным отверстием тарелки под воздействием давления потока парогазовой смеси, входящего через перепускное отверстие тарелки, с одновременным вовлечением в пульсацию парогазовой смеси как в зазоре между тарелкой и клапаном, так и в пространстве над клапаном, при этом клапан на тарелке устанавливают подвижно с ограничением высоты подъема в вертикальном направлении относительно тарелки в пределах зазора между клапаном и тарелкой, и зазора в пазах переливного кольца с размещением в них лепестков клапана.

Снижение сопротивления потоку парогазовой смеси на выходе из зазора между тарелкой и клапаном осуществляют разворотом потока парогазовой смеси в свободное пространство над клапаном переливным кольцом, в пазах которого подвижно расположены лепестки клапана с возможностью перемещения клапана относительно тарелки.

Переливное кольцо предотвращает попадание жидкой фазы, образующейся за пределами переливного кольца, в зазор между клапаном и тарелкой, обеспечивает уровень жидкой фазы на тарелке превышающий величину зазора между клапаном и тарелкой, а также препятствует снижению скорости расходящегося потока в зазоре между тарелкой и «захлебыванию» клапана.

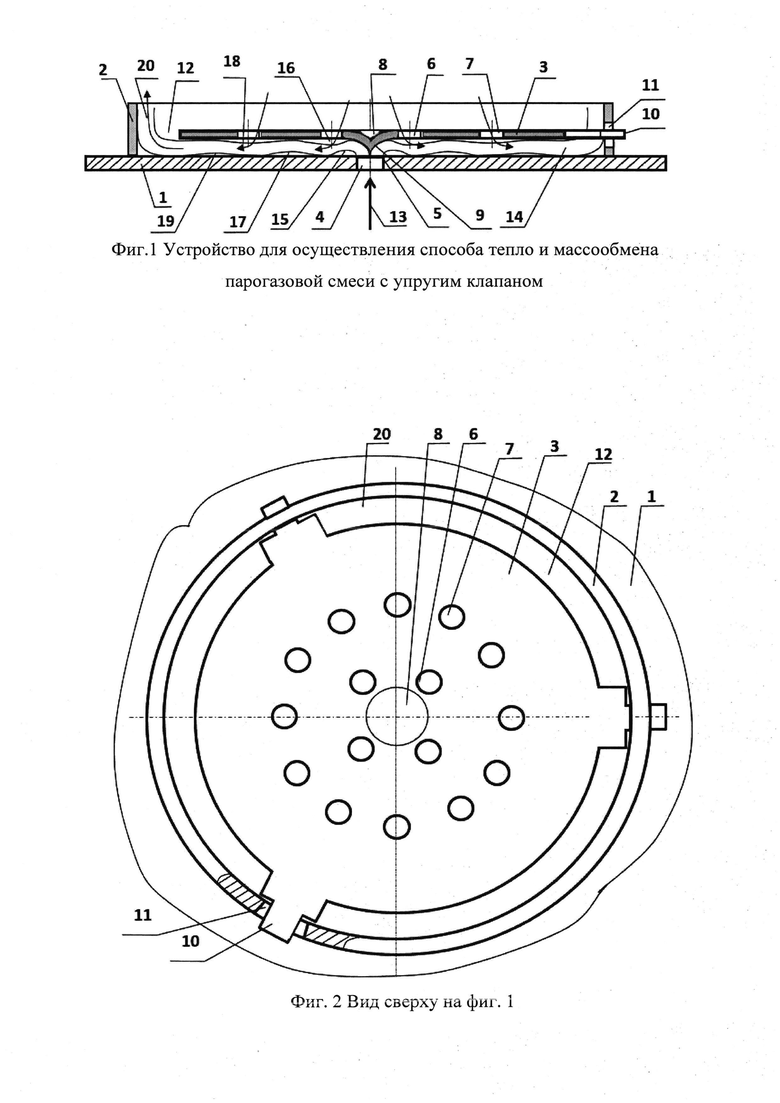

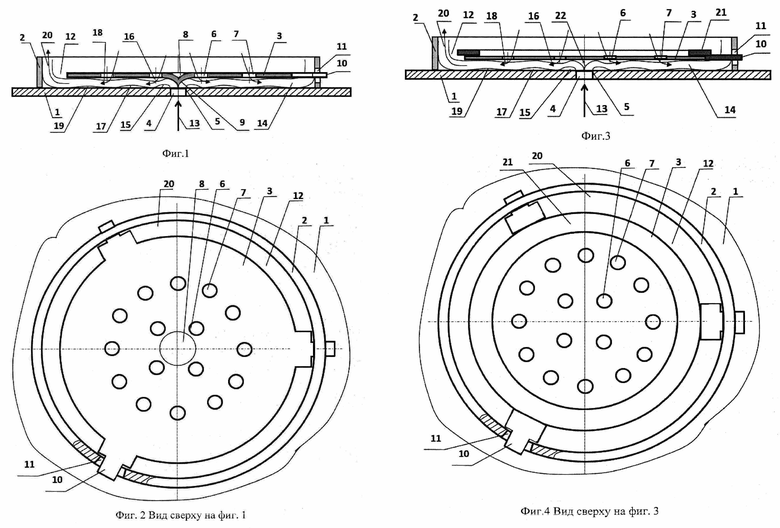

Описание чертежей.

Фиг. 1. Устройство для осуществления способа тепло и массообмена парогазовой смеси с упругим клапаном.

Фиг. 2. Вид сверху на фиг. 1.

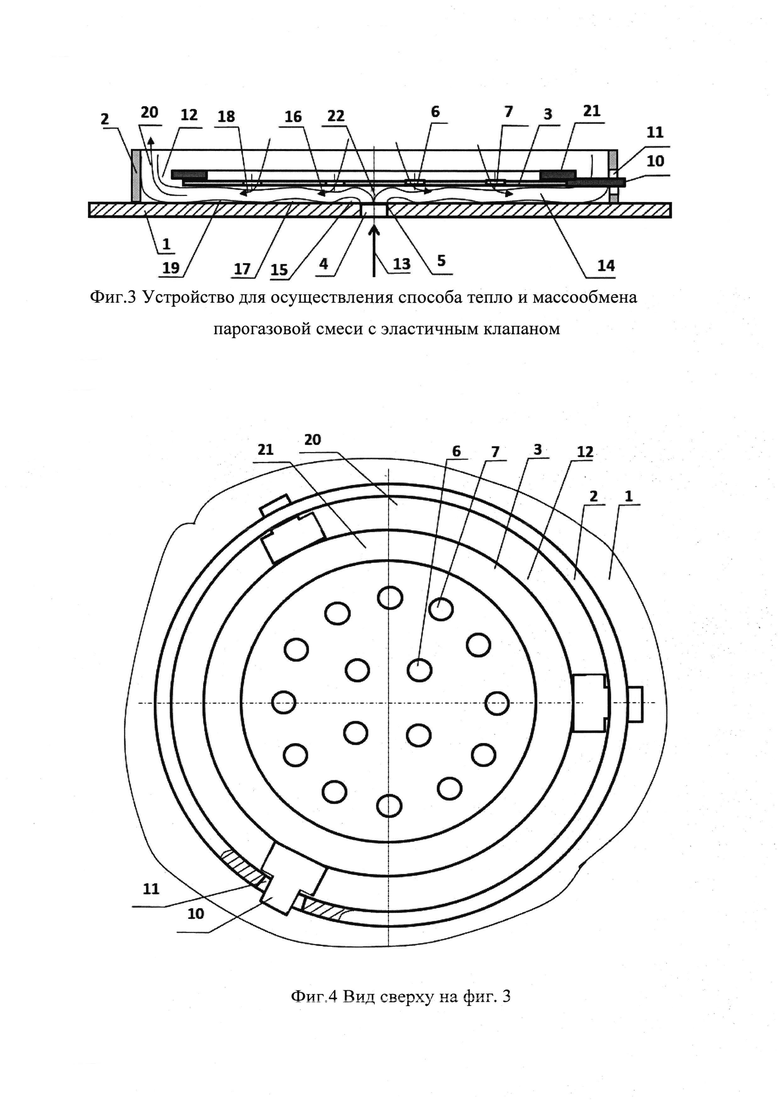

Фиг. 3. Устройство для осуществления способа тепло и массообмена парогазовой смеси с эластичным клапаном.

Фиг. 4. Вид сверху на фиг. 3

На фигурах 1, 2, 3 и приняты следующие обозначения:

- тарелка;

- переливное кольцо;

- клапан;

- отверстие;

- кромка;

6, 7 - концентричные отверстия;

- конус;

- направляющий аппарат;

- лепесток;

- ограничитель хода;

- кольцевой зазор;

- входящий поток;

14 - зазор;

15, 16, 17, 18, 19 - кольцевые зоны;

- исходящий поток;

- кольцо жесткости;

- центральная зона.

Способ тепломассообмена парогазовой смеси осуществляется с помощью устройства, содержащего тарелку 1, с переливным кольцом 2, клапан 3, перепускное отверстие 4 с кромкой 5. В клапане 3 имеются концентричные отверстия 6 и 7, в центральной части клапана 3 имеется углубление 8, которое со стороны отверстия 4 содержит направляющий аппарат 9. По образующей клапана 3 равномерно размещены лепестки 10, входящие с зазором в пазы 11 переливного кольца 2 для ограничения хода клапана 3 на величину зазора 14 между тарелкой 2 и клапаном 3. Кольцевой зазор 12 находится между переливным кольцом 2 и клапаном 3. Радиусы расположения концентричных отверстий 6 и 7 в клапане 3 совпадают с радиусами кольцевых зон пониженного давления (разрежения) 16 и 18, образующихся в расходящемся зазоре 14 между тарелкой 1 и клапаном 3 (фиг. 1-2).

В случае выполнения клапана из жесткого материала по отношению к парогазовой смеси высоту пазов переливного кольца с размещением в них лепестков клапана задают величиной свободного хода клапана относительно тарелки в пределах зазора между клапаном и тарелкой, образующегося в первой, затем во второй и далее, в следующих кольцевых зонах, расположенных за перепускным отверстием тарелки, при перетекании потока в зазоре в пространство за клапаном, который изготовлен из жесткого материала по отношению к парогазовой смеси.

В случае выполнения клапана из нежесткого и неупругого материала по отношению к парогазовой смеси высоту пазов переливного кольца с размещением в них лепестков клапана задают величиной свободного хода клапана относительно тарелки с учетом деформации клапана при воздействии пониженного давления, образующегося в зазоре первой, затем второй и далее, в следующих кольцевых зонах, расположенных за перепускным отверстием тарелки, при перетекании потока в зазоре между клапаном и тарелкой в пространство за клапаном. При этом клапан изготовленный из нежесткого и неупругого материала по отношению к парогазовой смеси закреплен на ободке из жесткого материала и подвижно установлен в пазах переливного кольца с возможностью деформации нежесткого и неупругого материала клапана относительно тарелки в пределах зазора между клапаном и тарелкой, а также с возможностью перемещения ободка из жесткого материала в пазах переливного кольца путем размещения в них лепестков клапана.

Рассмотрим функционирование устройства для осуществления способа тепломассообмена парогазовой смеси. Парогазовая смесь 13 через перепускное отверстие 4 за счет давления на поверхность клапана 3 приподнимает его над тарелкой 1. Поток парогазовой смеси, пройдя через отверстие 4, срывается с его кромки 5 и направляющим аппаратом 9 разворачивается в зазор 14. Между кромкой 5 и направляющим аппаратом 9 образуется сужение потока парогазовой смеси 13. Согласно закону Бернулли, при сужении потока парогазовой смеси увеличивается скорость в кольцевой зоне 15, которая вызывает снижение давления со стороны тарелки 1, достигающее отрицательных значений. Далее образуются последующие кольцевые зоны пониженного давления: 16 со стороны клапана 3; 17 - со стороны тарелки 1; 18 - со стороны клапана 3; 19 - со стороны тарелки 1. Таким образом, в кольцевых зонах 15, 16, 17, 18, 19 и далее, расходящимся потоком в зазоре 14 создается присасывающая сила, которая преодолевает силу давления потока парогазовой смеси 13, выходящего из отверстия 4, уменьшает зазор 14 между клапаном 1 и тарелкой 3 и снижает расход парогазовой смеси 13 в кольцевых зонах 15, 16, 17, 18, 19 и далее в расходящемся зазоре 14 за счет уменьшения площади проходного сечения между клапаном 3 и кромкой 5 перепускного отверстия 4. При снижении расхода потока в зазоре 5 давление в кольцевых зонах 15, 16, 17, 18, 19 и далее повышается, снижая присасывающую силу клапана 3 к тарелке 1, за счет чего зазор 14 вновь увеличивается, отталкивая клапан 3 от тарелки 1. Поскольку ход клапана 3 ограничен зазором 11, расход потока парогазовой смеси в зазоре 14 вновь повышается, вызывая увеличение скорости потока в зазоре 14 и увеличение присасывающей силы в кольцевых зонах 15, 16, 17, 18, 19 и далее, которая вновь уменьшая зазор 14. Поочередное увеличение и снижение присасывающей силы создает автоколебания клапана 3 относительно тарелки 1, в пределах зазора 11, и пульсацию расходящегося потока парогазовой смеси 13 в зазорах 12, 14 и в пространстве 20 за клапаном 3.

Снижение давления в кольцевых зонах 1.6, 18 под клапаном 3 вызывает эжектирование парогазовой смеси, находящейся в пространстве над клапаном 3 через концентричные отверстия 6 и 7 в зазор 14, где происходит увеличения объема барботируемой парогазовой смеси в результате которого увеличивается тепломассообмен и интенсификации барботажа парогазовой смеси.

В первом случае пульсацию парогазовой смеси создают изменением зазора 14 при перемещении жесткого клапана 3 относительно тарелки 1 в пределах зазора 11 в переливном кольце 2 под воздействием пониженного давления, образующегося в кольцевых зонах15,16, 17,18,19 и далее, расположенных за перепускным отверстием 4 тарелки 1, при перетекании потока в зазоре 14 между клапаном 3, тарелкой 1, в зазоре 12 между клапаном 3 и переливным кольцом 2 в пространство над клапаном. Клапан 3 подвижно установлен в пазах 11 переливного кольца 2 с возможностью вертикального перемещения относительно тарелки 1 в пределах зазора 14 между клапаном 3 и тарелкой 1, а также перемещением в пазах 11 переливного кольца 2 с размещением в них лепестков 10 клапана 3. Величина свободного хода жесткого клапана 3 при перетекании парогазовой смеси 13 из зазора 14 в пространство 20 за клапаном 3 относительно тарелки 1 задана в пределах зазора 14 между клапаном 3 и тарелкой 1 в пазах 11 переливного кольца 2 с размещением в них лепестков 10 клапана 3.

Во втором случае пульсацию парогазовой смеси создают изменением зазора 14 при перемещении нежесткого и неупругого клапана 3 относительно тарелки 1 под воздействием пониженного давления, образующегося в кольцевых зонах 15, 16, 17, 18, 19 и далее, расположенных за перепускным отверстием 4 тарелки 1, при перетекании потока в зазоре 14 между клапаном 3, тарелкой 1, в зазоре 12 между клапаном 3 и переливным кольцом 2 в пространство над клапаном. При этом клапан 3 выполнен из нежесткого и неупругого материала по отношению к парогазовой смеси, и закреплен на ободке 21 из жесткого материала. Клапан 3 с ободком 21 подвижно установлен в пазах 11 переливного кольца 2 с возможностью деформации относительно тарелки 1 в пределах зазора 14 между клапаном 3 и тарелкой 1, а также перемещением в пазах 11 переливного кольца 2 с размещением в них лепестков 10 клапана 3. Величина свободного хода нежесткого и неупругого клапана 3 при перетекании парогазовой смеси 13 из зазора 14 в пространство 20 за клапаном 3 относительно тарелки 1 задана в пределах зазора 14 между клапаном 3 и тарелкой 1 в пазах 11 переливного кольца 2 с размещением в них лепестков 10 клапана 3.

Таким образом, жесткий клапан 3, закрепленный подвижно перемещается в пределах зазора 14, совершает автоколебания и создает пульсацию парогазовой смеси 13 в пределах хода в пазах 11 переливного кольца 2, а нежесткий и неупругий клапан закрепленный подвижно деформируется в пределах зазора 14, совершает автоколебания и создает пульсацию 11 парогазовой смеси 13 как в зазоре 14, так и в пределах хода в пазах 11 переливного кольца 2.

Если над клапаном 3 находится парогазовая смесь (на рисунке не показана), то в пространстве за клапаном 3 расходящийся поток 14 одновременно с автоколебаниями клапана 3, пульсацией парогазовой смеси 13 в зазоре 14 создает эжектирование парогазовой смеси, находящейся над клапаном 3, в кольцевые полости пониженного давления (разрежения) через концентрические отверстия 6 и 7, за счет эжектирования в зазоре 14 происходит увеличения объема барботируемой парогазовой смеси в результате которого увеличивается тепломассообмен и интенсификации барботажа парогазовой смеси.

Расходящийся в зазоре 14 поток парогазовой смеси между тарелкой 1 и клапаном 3 распределяется по всему зазору равномерно и создает подушку из парогазовой смеси, которая препятствует наклону клапана 3 относительно тарелки 1, что повышает равномерность распределения потока как в зазоре 14 между тарелкой 1 и клапаном 3, так и в кольцевом зазоре 12, и в пространстве за клапаном 3. При выходе расходящегося потока из зазора 14 через кольцевой зазор 12 поток разворачивается переливным кольцом 2 в свободное пространство 20. Переливное кольцо 2 позволяет более легким фракциям подниматься вверх, а более тяжелым фракциям опускаться на поверхность тарелки 1 за пределами переливного кольца 2. Переливное кольцо 2 предотвращает попадание жидкой фазы, образующейся за его пределами, в зазор 14 между клапаном 3 и тарелкой 1, обеспечивает уровень жидкой фазы на тарелке 1, превышающий величину зазора 14 между клапаном 3 и тарелкой 1, а также препятствует снижению скорости расходящегося потока в зазоре между тарелкой и «захлебыванию» клапана 3.

Согласно изобретению, вовлечение парогазовой смеси, находящейся над клапаном, в барботаж с парогазовой смесью под клапаном с одновременной пульсацией парогазовой смеси, как в зазоре между тарелкой и клапаном, так и в пространстве над клапаном, установленным подвижно в пределах зазора между клапаном и тарелкой, и зазора в пазах переливного кольца, установленного на тарелке с кольцевым зазором относительно клапана, снижает сопротивление потоку парогазовой смеси на выходе из зазора между тарелкой и кромкой клапана с противодействующей жидкой фазой смеси, сконденсировавшейся на тарелке за пределами клапана, поток парогазовой смеси разворачивается по внутренней поверхности переливного кольца в свободное пространство над клапаном, при этом переливное кольцо предотвращает смешивание жидкой фазы с парогазовой смесью, выходящей из зазора между тарелкой и клапаном, переливное кольцо позволяет более легким фракциям подниматься вверх, а более тяжелым фракциям опускаться на поверхность тарелки за пределами переливного кольца, что препятствует попаданию жидкой фазы в кольцевой зазор между клапаном и переливным кольцом и «захлебыванию» клапана при снижении скорости расходящегося потока в зазоре между тарелкой и клапаном.

Изобретение повышает интенсификацию барботажа парогазовой смеси, увеличивает эффективность тепломассообмена фаз и обеспечивает качество приготовления парогазовой смеси в тепломассообменных процессах абсорбции, ректификации, очистки газов, смешивания компонентов и в других технологических процессах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования пульсаций газожидкостной смеси и устройство для его осуществления | 2017 |

|

RU2657301C1 |

| Способ тепломассообмена газожидкостной смеси и устройство для его осуществления | 2024 |

|

RU2830292C1 |

| Гидромеханический ударник | 2020 |

|

RU2749058C1 |

| Способ получения многокомпонентной смеси при тепломассообмене и устройство для его осуществления | 2024 |

|

RU2836165C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКИХ И ГАЗОВЫХ ГЕТЕРОГЕННЫХ СИСТЕМ И МЕХАНОТЕРМОХИМИЧЕСКИЙ ФРАКЦИОНАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2467053C2 |

| Переливной клапан бурильной колонны с винтовым забойным двигателем | 2016 |

|

RU2641800C1 |

| Пневмогидравлическая рессора | 1982 |

|

SU1059318A1 |

| Клапан-отсекатель | 2017 |

|

RU2656536C1 |

| СЕПАРАТОР | 2005 |

|

RU2293595C1 |

| Клапанная тарелка массобменной колонны | 2020 |

|

RU2744742C1 |

Изобретение относится к химической, нефтехимической и другим отраслям промышленности. Изобретение касается способа тепломассообмена парогазовой смеси, при этом в барботаж вовлекают парогазовую смесь, находящуюся над клапаном, путем подачи ее в зазор между тарелкой и клапаном через концентричные отверстия в клапане, коаксиально расположенные относительно перепускного отверстия тарелки на расстояниях, равных первому, второму и последующим радиусам кольцевых зон пониженного давления, образующихся в зазоре за перепускным отверстием тарелки под воздействием давления потока парогазовой смеси, входящего через перепускное отверстие тарелки с последующим разворотом потока в свободное пространство над клапаном переливным кольцом, в пазах которого подвижно расположены лепестки клапана с возможностью перемещения клапана относительно тарелки, клапан устанавливают подвижно с ограничением высоты подъема в пределах зазора между клапаном и тарелкой. Изобретение также касается устройства для осуществления способа. Технический результат - повышение качества приготовления парогазовой смеси, эффективности массообменных процессов абсорбции, ректификации, очистки газов, смешивания компонентов и других технологических процессов. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Способ тепломассообмена парогазовой смеси путем барботажа и создания пульсации парогазовой смеси при изменении зазора между клапаном и тарелкой под воздействием пониженного давления, образующегося в первой, затем во второй и далее, в следующих кольцевых зонах, расположенных за перепускным отверстием тарелки, при перетекании потока в зазоре между клапаном и тарелкой в пространство за клапаном, отличающийся тем, что в барботаж и пульсацию вовлекают парогазовую смесь, находящуюся над клапаном, путем подачи ее в зазор между тарелкой и клапаном через концентричные отверстия в клапане, коаксиально расположенные относительно перепускного отверстия тарелки на расстояниях, равных первому, второму и последующим радиусам первой, второй и последующих кольцевых зон пониженного давления, образующихся в зазоре за перепускным отверстием тарелки под воздействием давления потока парогазовой смеси, входящего через перепускное отверстие тарелки, с последующим разворотом потока парогазовой смеси в свободное пространство над клапаном переливным кольцом, в пазах которого подвижно расположены лепестки клапана с возможностью перемещения клапана относительно тарелки; при этом клапан на тарелке устанавливают подвижно с ограничением высоты подъема относительно тарелки в пределах зазора между клапаном и тарелкой.

2. Устройство для осуществления способа по п. 1, содержащее клапан, подвижно установленный на тарелке с перепускным отверстием с зазором, отличающееся тем, что клапан имеет концентричные отверстия, расположенные коаксиально перепускному отверстию тарелки на радиусах наибольшего пониженного давления потока газожидкостной смеси в кольцевых зонах зазора между тарелкой и клапаном, клапан сопряжен посредством лепестков, закрепленных в нескольких точках клапана, равноудаленных от перепускного отверстия тарелки, с пазами в переливномкольце, закрепленном на тарелке с зазором между клапаном, а пазы имеют ограничители высоты подъема клапана в вертикальном направлении.

3. Устройство по п. 2 для осуществления способа по п. 1, отличающееся тем, что клапан изготовлен из жесткого материала по отношению к парогазовой смеси.

4. Устройство по п. 2 для осуществления способа по п. 1, отличающееся тем, что клапан изготовлен из нежесткого и неупругого материала по отношению к парогазовой смеси и имеет ободок из жесткого материала.

5. Устройство по п. 2 для осуществления способа по п. 1, отличающееся тем, что высота пазов переливного кольца с размещением в них лепестков клапана задается величиной свободного хода клапана относительно тарелки в пределах зазора между клапаном и тарелкой, образующегося в первой, затем во второй и далее, в следующих кольцевых зонах, расположенных за перепускным отверстием тарелки, при перетекании потока в зазоре в пространство за клапаном.

6. Устройство по пп. 2, 4, отличающееся тем, что высота пазов переливного кольца с размещением в них лепестков клапана задается величиной свободного хода клапана относительно тарелки с учетом деформации клапана, изготовленного из нежесткого и неупругого материала по отношению к парогазовой смеси, при воздействии пониженного давления, образующегося в зазоре первой, затем второй и далее, в следующих кольцевых зонах, расположенных за перепускным отверстием тарелки, при перетекании потока в зазоре между клапаном и тарелкой в пространство за клапаном.

| Способ образования пульсаций газожидкостной смеси и устройство для его осуществления | 2017 |

|

RU2657301C1 |

| А.П | |||

| Черепанов, П.К | |||

| Ляпустин, В.В | |||

| Ёлшин | |||

| Исследование расходящегося потока в зазоре между стенками с образованием кольцевых зон разрежения // Современные технологии | |||

| Системный анализ | |||

| Моделирование | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| С | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ эжектирования потока и устройство для его осуществления | 2018 |

|

RU2705695C1 |

| DE 1906606 A1, 19.11.1970. | |||

Авторы

Даты

2024-08-14—Публикация

2024-01-09—Подача