Изобретение относится к химической, нефтехимической, нефтяной, энергетической, пищевой, целлюлозно-бумажной и другим отраслям промышленности, в которых используются тепло и массообменные процессы абсорбции, ректификации, очистки газов и смешивание компонентов для получения многокомпонентных смесей при атмосферном или повышенном давлении.

Техническая задача изобретения - повышение качества приготовления многокомпонентной смеси раздельной подачей нескольких компонентов непосредственно в зону смешивания при испарении жидкости с поверхности капель со снижением диаметра капель и применимо при смешивании компонентов, абсорбции, ректификации и очистке газов для получения тонких эмульсий, суспензий, насыщенных растворов, гомогенных смесей и в других технологических процессах при атмосферном или повышенном давлении.

Известны смесительные устройства для системы газ-жидкость (АС СССР 593723 B01F 3/04 Опубликовано: 25.02.1978) с инжекционной камерой, распылителем и смесителем в виде вертикальной трубы с неподвижным шнеком для прохождения смеси, при этом не вовлекается в поток несколько компонентов смеси, что снижает качество смешивания при тепломассообмене, а устройство имеет сложную конструкцию.

Известен ротационный тепломассообменный аппарат (Авторское свидетельство СССР №295955, МПК B01D 3/30, F28D 11/02. Опубликовано 12.11.1971 Бюл. №8), содержащий корпус, патрубки для ввода исходного продукта, подвода и отвода пара и вывода готового продукта, сепарационную камеру, вакуумную систему, приводной диск между лопастями которого выполнена перфорация от оси патрубка для подачи исходного продукта, при этом не вовлекается в поток несколько компонентов смеси, что снижает качество их смешивания при тепло-массообмене, а устройство имеет сложную конструкцию.

Известна вихревая камера для контакта газа и жидкости (Патент РФ №2555029 МПК B01D 47/06. Опубликовано: 10.07.2015 Бюл. №19) с трансформацией энергии вращения слоя в динамический напор жидкости раскручивающим устройством, которое размещено на периферии камеры, в непосредственной близости от слоя газа между направляющими аппаратами для закрутки газа, вход в вихревую камеру для контакта газа с жидкостью, устройство закрутки газа, выход газа расположен внутри, а выход жидкости выполнен в виде щелей, при этом не вовлекается в поток несколько компонентов смеси, что снижает качество их смешивания при тепломассообмене, а устройство имеет сложную конструкцию.

Известен роторно-пленочный тепло-массообменный аппарат (Патент РФ №2158393 МПК F24F 3/14, B01D 3/30. Опубликовано: 27.10.2000 Бюл. №30), содержащий корпус с патрубками, размещенный в корпусе ротор с приводом, плоские диски, установленные на валу горизонтально, камеру со сливным патрубком, при этом не вовлекается в поток несколько компонентов смеси, что снижает качество их смешивания при тепломассообмене, а устройство имеет сложную конструкцию.

Известен способ и система смешивания газа и жидкости для гравитационного физического, и химического улавливания соединений (№2656501 МПК B01D 53/14 Опубликовано: 05.06.2018 Бюл. №16), включающий стадии распыления жидкости, гравитационное соединение капель жидкости с конденсацией частиц, впуском газа и жидкости в камеру их смешивания, формируя поток текучей среды, разрушая отклоняющими поверхностями частицы и поднимая их в потоке к слою в камере смешения, однако при этом не вовлекается в поток несколько компонентов смеси, что снижает качество их смешивания при тепломассообмене, а устройство имеет сложную конструкцию.

Известен роторный инжектор и способ добавления флюсующих твердых веществ в расплавленный алюминий (Патент РФ на изобретение №2596217, МПК B01F 7/02. Опубликовано: 10.09.2016 Бюл. №25) путем вращения диска с лопастями и принудительной подачей смеси роторным инжектором, содержащим внутренний подающий канал, проходящий вдоль вала через диск с двумя рядами лопастей. При этом не вовлекается в тепломассообмен газожидкостная смесь под диском с потоком над диском, что снижает качество тепломассообмена смеси, а устройство имеет сложную конструкцию.

Известен динамический смеситель (Патент РФ на изобретение №2464077, МПК B01F 7/02. Опубликовано: 20.10.2012 Бюл. №29) путем смешивания газожидкостной смеси вращающимся ротором с лопастями со стороны впуска, однако внутренний участок лопасти со стороны выпуска имеет плоскую поверхность и не вовлекаются в тепломассообмен несколько компонентов смеси, находящихся под диском с потоком над диском, что снижает качество получения смеси из нескольких компонентов, а устройство имеет сложную конструкцию.

Известен сепаратор и способ введения газа в жидкость с его использованием (Патент РФ на изобретение №2798493. МПК B01F 23/23, В04В 1/08, A23L 2/54. Опубликовано: 23.06.2023 Бюл. №18), имеющий поворотный барабан центробежной обработки жидкости, линии подачи газа и введение его в жидкость, выпускную трубу для отвода газосодержащей жидкости, пространство для радиального отвода жидкости, введенной в осевом направлении, сборную камеру, привод барабана и две линии подачи газа, первый газ вводят в жидкость, через первую линию подачи газа, второй газ вводят в жидкость через вторую линию подачи газа При этом не вовлекается в тепломассообмен поток из нескольких компонентов смеси, находящихся под диском с потоком над диском, что снижает качество получения смеси из нескольких компонентов, а устройство имеет сложную конструкцию.

Известно устройство для приведения потока газа и потока жидкости в контакт (Патент РФ на изобретение №2800557 МПК B01F 29/81. Опубликовано: 24.07.2023 Бюл. №21) с циркуляцией газа и жидкости в одном направлении, средства для введения в камеру потока газа и потока жидкости, и их смешивания расположены внутри камеры на пути потоков газа и жидкости с возможностью локального отклонения вверх для создания турбулентностей и подъема части потока газа и потока жидкости. При этом не вовлекается в тепломассообмен более двух компонентов, находящихся под диском с потоком над диском, что снижает качество получения смеси из нескольких компонентов, а устройство имеет сложную конструкцию.

Известно устройство для получения двухкомпонентных газовых смесей (Патент РФ на изобретение №2804204 МПК B01F 35/80, G05D 11/02, B01F 23/10. Опубликовано: 26.09.2023 Бюл. №27), которое содержит редуцирующие диски для поступления газа в полость выравнивания давления газов из полости низкого давления. При этом не вовлекается в тепломассообмен поток из нескольких компонентов смеси, находящихся под диском с потоком над диском, что снижает качество получения смеси из нескольких компонентов, а устройство имеет сложную конструкцию.

Известен способ проведения тепломассообмена и аппарат для его осуществления (Патент РФ на изобретение №2361164. МПК F28B 3/00, F28C 3/06. Опубликовано: 10.07.2009 Бюл. №19) путем формирования жидкости в струи, вытекающие в газовую или парообразную среду и в ударе первичных струй, с образованием более мелких вторичных струй межфазного контакта жидкости, газовой или парообразной среды, однако при этом не вовлекается в тепломассообмен поток из нескольких компонентов смеси, находящихся под диском с потоком над диском, что снижает качество получения смеси из нескольких компонентов, а устройство имеет сложную конструкцию.

Известен способ интенсификации тепломассообмена и устройство для его реализации (варианты) (Патент РФ на изобретение №2631120. МПК G21C 1/00 Опубликовано: 19.09.2017 Бюл. №26) путем воздействия на смесь давлением, которое преобразуют в пульсирующее однонаправленное движение смеси генератором возбуждения колебаний и направляют в камеру с парогазовой средой, соединенную с газовакуумной системой. При этом не вовлекается в тепломассообмен поток из нескольких компонентов смеси, что снижает качество получения смеси из нескольких компонентов, а устройство имеет сложную конструкцию.

Известен способ смешивания газа с жидкостью (2240178 МПК B01F 3/04, Опубликовано: 20.11.2004 Бюл. №32) в струйном аппарате подают поток газа в сопло, которое инжектирует газ через жидкость, поток смешивают в камере струйного аппарата. При этом не вовлекается в тепломассообмен поток из нескольких компонентов смеси, что снижает качество получения смеси из нескольких компонентов, а устройство имеет сложную конструкцию.

Известен способ смешивания жидкости и газа (Патент РФ на изобретение №2104764. МПК B01F 3/04, В05В 7/26. Опубликовано: 20.02.1998), в котором жидкость или газ подогревают, смешивают двухфазный поток через проницаемый элемент, пропуская его через сопло и ускоряют, а избыточную часть газа сбрасывают в окружающую среду для поддержания безопасного давления. При этом не вовлекается в тепломассообмен поток из нескольких компонентов смеси, что снижает качество получения смеси из нескольких компонентов, а устройство имеет сложную конструкцию с выбросом вредных веществ в атмосферу.

Известно устройство для аэрации жидкости (Описание изобретения к авторскому свидетельству СССР №332127, МПК B01F 5/04. Опубликовано: 14.03.1970 Бюл. №10) путем динамического смешивания газожидкостной смеси вращающимся круговым эжектором с валом, образованным тарелками с центральным соплом для подвода жидкости, между тарелками при помощи лопаток укреплен диск, образуя кольцевое сопло, камера для подачи среды имеет радиальные лопатки, камеры для пара и для смешения. Радиальные лопатки при вращении эжектора создают центробежные потоки, однако при этом создается большое сопротивление столба жидкости за эжектором и не вовлекается в тепломассообмен поток из нескольких компонентов смеси, находящихся под диском с потоком над диском, что снижает качество получения смеси из нескольких компонентов, а устройство имеет сложную конструкцию.

Известными способами в поток вовлекаются преимущественно две компоненты: жидкость и газ, в том числе, в роторном диспергаторе (Патент РФ на изобретение №2156648, МПК B01F 11/02, B01F 7/28, В06В 1/18 Опубликовано: 27.09.2000 Бюл. №27) путем принудительной подачи газожидкостной смеси через прорези, приведения диска с лопатками во вращение отдельным приводом, однако, несмотря на то, что статор имеет дополнительно ряд лопаток, смесь жидкости и газа, находящаяся с другой стороны ротора, не вовлекается в поток под диском с потоком над диском, что снижает качество смешивания при тепломассообмене, а устройство имеет сложную конструкцию.

Получение газообразных и жидких компонентов из одного или нескольких многофазных потоков показано в описании изобретения к Евразийскому патенту «Способ получения газообразных и жидких компонентов из одного или нескольких многофазных потоков № ЕА 018019 В1 Евразийское патентное ведомство, МПК 19/00, E21b 43/36, F17D 1/00. Опубликовано 30.04.2013», включающий, пропускание многофазных потоков по трубам для создания потока газообразных компонентов и одного потока жидких компонентов и пропускания первого многофазного потока через обводные линии трубопроводов, многофазные потоки пропускают через газожидкостные сепараторы, а устройство содержит скребки, которые продвигают поток по трубам, при этом многофазные потоки жидкости и газа не вовлекаются в тепломассообмен, что снижает качество смешивания и тепломассообмена многофазного потока, а устройство имеет сложную конструкцию.

Известен способ эжектирования потока и устройство для его осуществления (Патент РФ на изобретение №2705695, МПК F04F 5/44, Опубликовано: 11.11.2019 Бюл. №32), в котором поток подают под давлением через активное центральное сопло непосредственно в радиально-щелевой зазор и создают в нем несколько кольцевых зон разрежения, в которые через соответствующие им кольцевые каналы всасывают несколько потоков, смешанный непосредственно в радиально-щелевом зазоре поток отводят из радиально-щелевого зазора. Однако, из-за жесткого закрепления диска относительно тарелки не вовлекается в тепломассообмен компоненты, находящиеся под диском с потоком над диском, что снижает качество получения смеси из нескольких компонентов.

В качестве прототипа принят наиболее близкий способ тепломассообмена газожидкостной смеси (Патент РФ на изобретение №2657301, МПК B01D 3/14, Опубликовано: 19.06.2018 Бюл. №17), в котором давлением газожидкостной смеси через сопло тарелки, подаваемой в зазор между тарелкой и диском, изменение зазора между диском и тарелкой осуществляется разрежением, образующимся в первой, затем во второй и далее, в следующих кольцевых зонах, расположенных за соплом тарелки, при перетекании потока в зазоре между диском и тарелкой в пространство за диском. Однако, из-за закрепления диска относительно тарелки не вовлекается в тепломассообмен более двух компонентов, находящихся под диском с потоком над диском, что снижает качество получения смеси из нескольких компонентов.

Проведенный анализ уровня техники позволил установить, что известные изобретения, характеризующиеся совокупностью признаков, тождественных всем признакам заявляемого технического решения, отсутствуют. Ни одно из самых близких известных технических решений не обеспечивает повышения качества приготовления газожидкостной смеси и эффективности массообменных процессов абсорбции, ректификации, очистки газов, смешивания компонентов и других технологических процессов, за счет признаков, содержащихся в предлагаемом способе и устройстве, что соответствует критериям "новизны и полезности".

Результаты поиска известных технических решений в данной и смежных областях техники показали, что отличительные признаки заявленного способа и его реализации не следуют явным образом представленных аналогов и прототипа. Из уровня техники также не выявлена известность существенных признаков, предусматриваемых в заявленном изобретении, и достижение указанного технического результата.

Следовательно, заявленное изобретение соответствует условию патентоспособности "изобретательский уровень".

Техническим результатом изобретения является повышение качества приготовления многокомпонентной смеси раздельной подачей нескольких компонентов непосредственно в зону смешивания при испарении жидкости с поверхности капель со снижением диаметра капель при получении тонких эмульсий, суспензий, насыщенных растворов, гомогенных смесей, повышение эффективности при тепломассообмене и в других технологических процессах.

Технический результат при осуществлении способа достигается путем смешивания нескольких компонентов в зазоре между тарелкой и диском при подаче под давлением одного из компонентов смеси через сопло тарелки в зазор между тарелкой и диском и подаче в кольцевые зоны разрежения потоков остальных компонентов смеси, причем в каждую из зон разрежения подают один из компонентов смеси; потоком многокомпонентной смеси осуществляют вращение диска посредством ведущих лопастей, размещенных на диске и обращенных в сторону тарелки; после выхода из зазора между тарелкой и диском многокомпонентную смесь посредством переливного кольца разворачивают в зазор между диском и переливным кольцом и приводят во вращение в свободном пространстве над диском посредством ведомых лопастей, расположенных на противоположной от тарелки стороне диска, постоянство разрежения в кольцевых зонах разрежения поддерживают изменением зазора между тарелкой и диском осевым перемещением диска относительно тарелки в пределах зазора между тарелкой и подшипником. Способ осуществляют следующим образом:

В зазор между тарелкой и диском через сопло под давлением подают поток первого компонента смеси; в зазоре в первую кольцевую зону разрежения всасывают поток из второго компонента смеси, разрежением второй кольцевой зоны всасывают поток третьего компонента смеси, разрежением третьей кольцевой зоны всасывают поток четвертого компонента смеси, и далее разрежением следующих кольцевых зон всасывают потоки следующих компонентов в зазор между тарелкой и диском за последней кольцевой зоной образуют многокомпонентную смесь; потоком многокомпонентной смеси осуществляют вращение диска посредством ведущих лопастей, размещенных на диске; после выхода из зазора между тарелкой и диском многокомпонентную смесь посредством переливного кольца разворачивают в зазор между диском и переливным кольцом и приводят во вращение в свободном пространстве над диском посредством ведомых лопастей, расположенных на противоположной от тарелки стороне диска, при этом ведущие лопасти диска обращены в сторону тарелки, а ведомые лопасти диска обращены в противоположную сторону от тарелки.

Постоянство разрежения в кольцевых зонах разрежения поддерживают изменением зазора между тарелкой и диском осевым перемещением диска относительно тарелки в пределах зазора между тарелкой и подшипником.

В случае недостаточного разрежения в зазоре между тарелкой и диском для всасывания, по крайней мере, одного компонента смеси, компонент смеси из кольцевой емкости в кольцевую зону разрежения зазора между тарелкой и диском подают под давлением.

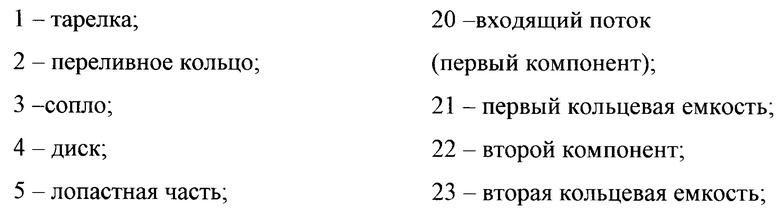

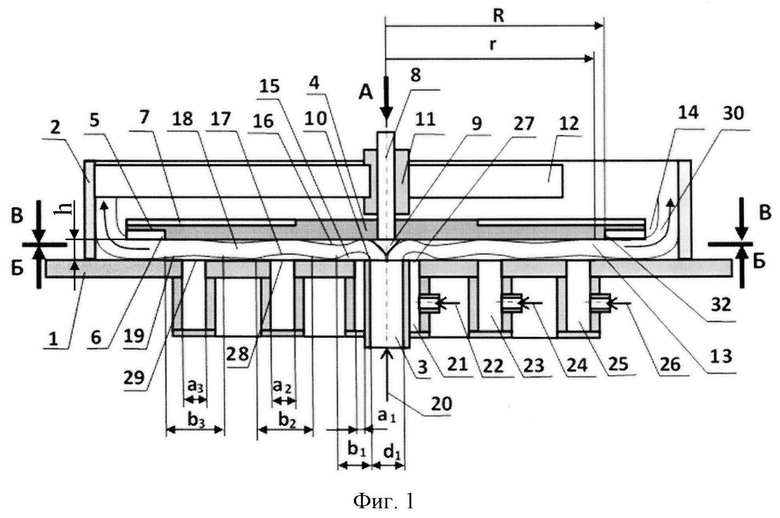

Пример конкретного выполнения устройства показан для получения многокомпонентной смеси при тепломассообмене, состоящей из четырех компонентов. Описание чертежей.

Фиг. 1 Устройство для получения многокомпонентной смеси при тепломассообмене с осевым выходом многокомпонентной смеси.

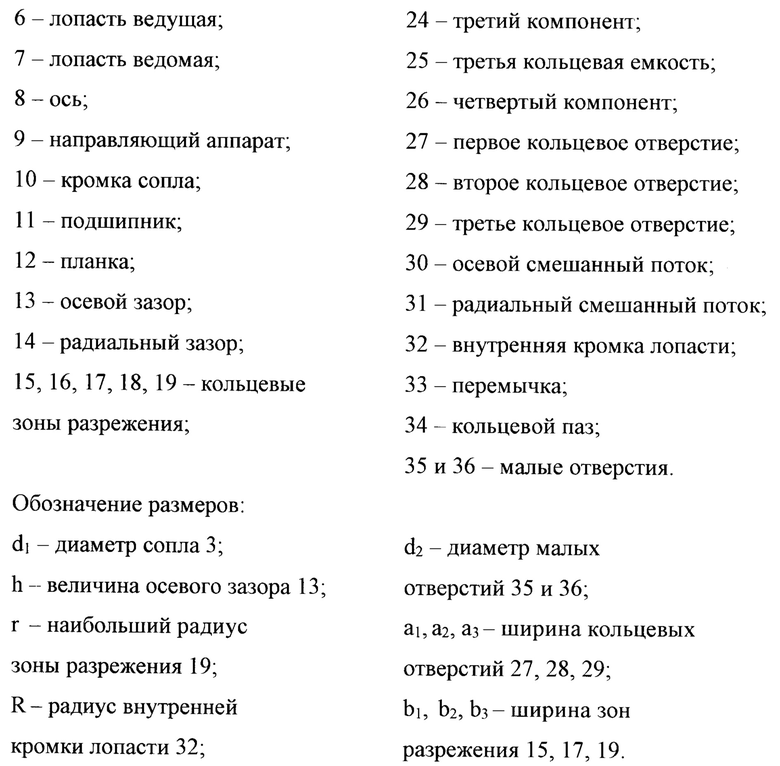

Фиг. 2 Фрагмент устройства с осевым и радиальным выходом многокомпонентной смеси.

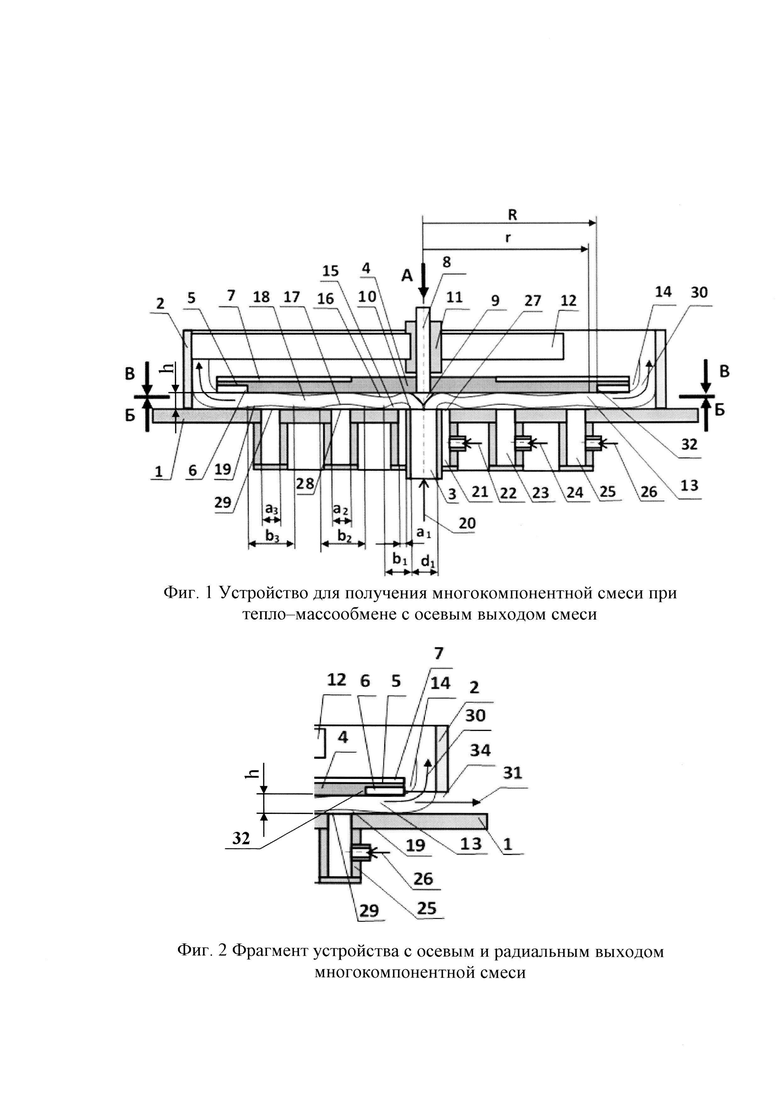

Фиг. 3 Вид по стрелке А фиг.1. Вид со стороны ведомых лопастей диска.

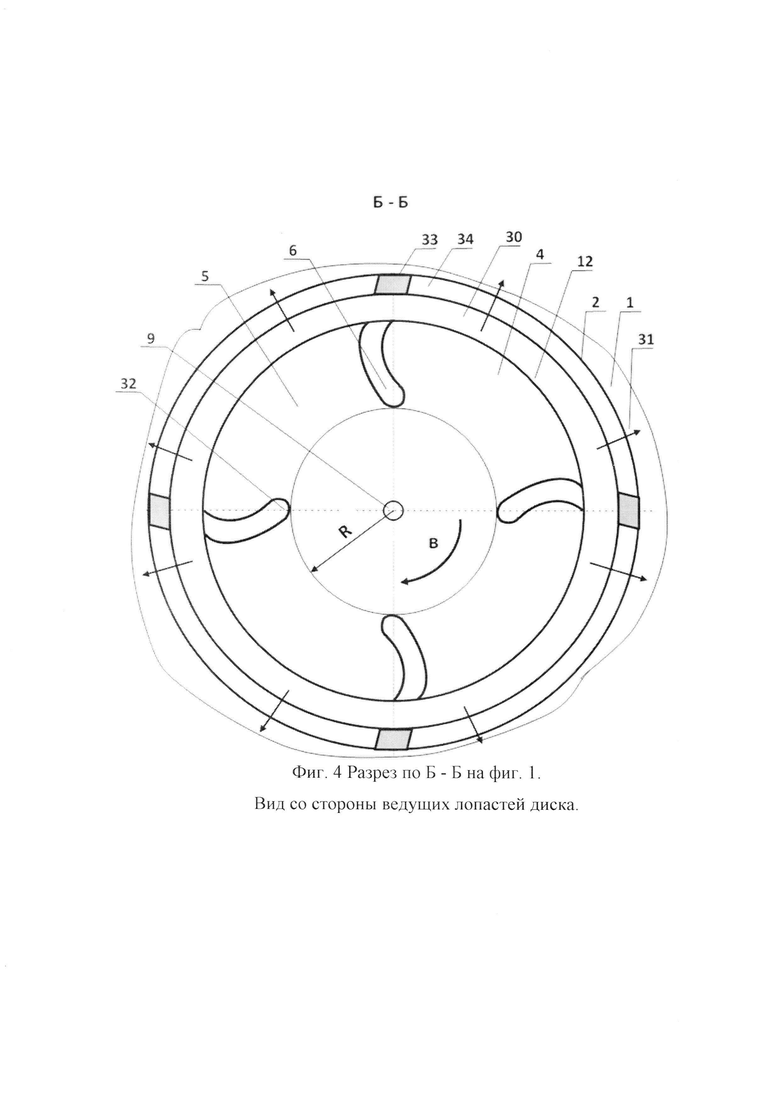

Фиг. 4 Разрез по Б-Б фиг.1. Вид со стороны ведущих лопастей диска.

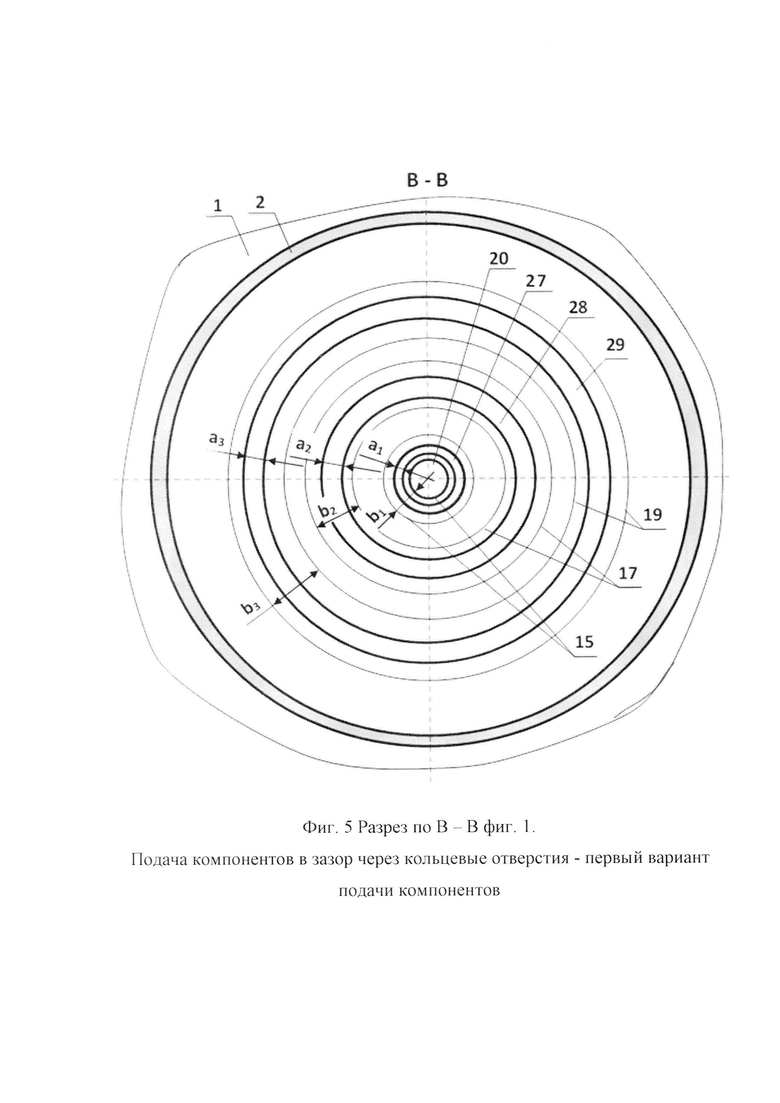

Фиг. 5 Разрез по В-В фиг.1. Подача компонентов в зазор через кольцевые отверстия - первый вариант подачи компонентов.

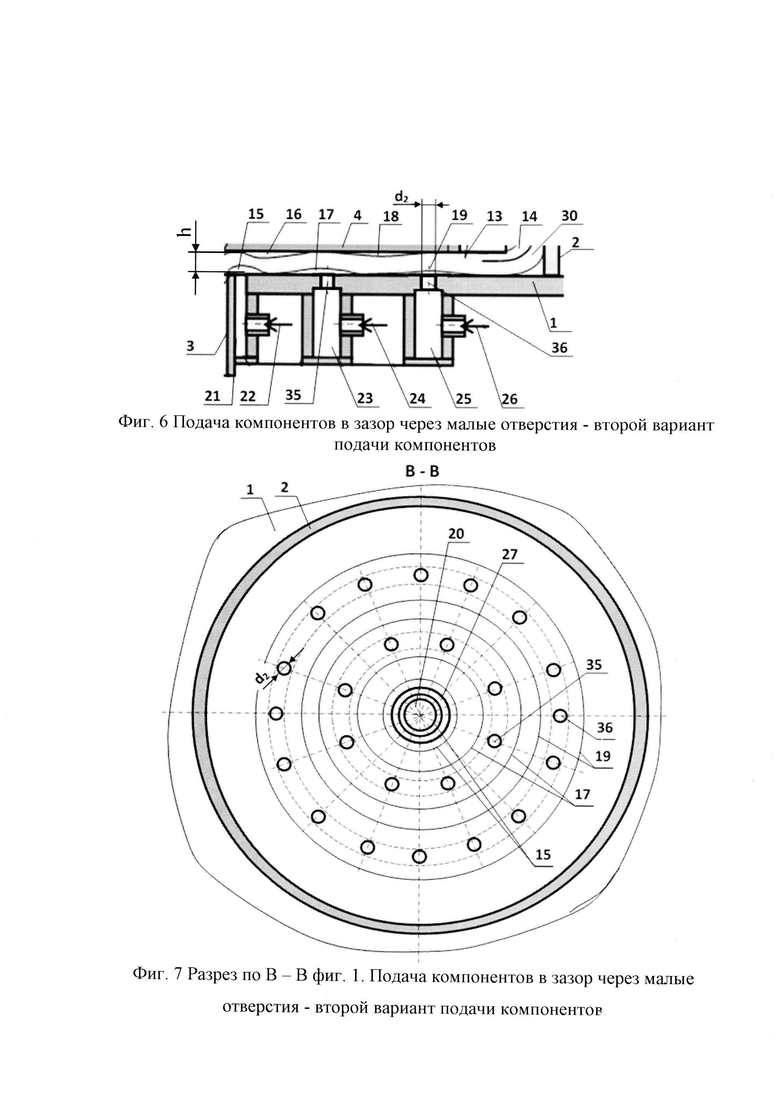

Фиг. 6 Подача компонентов в зазор через малые отверстия - второй вариант подачи компонентов.

Фиг. 7 Разрез по В - В фиг.1. Подача компонентов в зазор через малые отверстия - второй вариант подачи компонентов.

На фигурах 1, 2, 3, 4, 5, 6, 7 приняты следующие обозначения:

Устройство (фигура 1) содержит тарелку 1, с переливным кольцом 2 и соплом 3 с кромкой 10, диск 4, который состоит из лопастной части 5 с ведущими лопастями 6 и ведомыми лопастями 7. Ведущие лопасти 6 расположены со стороны тарелки 1, ведомые лопасти 7 расположены с противоположной стороны диска относительно тарелки 1.

Подшипник 11 жестко прикреплен планками 12 к переливному кольцу 2. С возможностью вращения диск 4 установлен на оси 8. В пределах осевого зазора 13 диск 4 вместе с направляющим аппаратом 9 и осью 8 имеет возможность свободно перемещаться относительно тарелки 2 до упора в подшипник 11. Радиальный зазор 14 находится между переливным кольцом 2 и диском 4. Ведущие лопасти 6 и ведомые лопасти 7 затоплены в лопастную часть 5 диска 4, как показано на фигуре 1. Лопасти 6 и 7 могут быть выступающими относительно лопастной части 5, или лопасти 6 могут быть выступающими, а лопасти 7 - затопленными в лопастную часть 5, или лопасти 6 могут быть затопленными, а лопасти 7 - выступающими относительно лопастной части 5. С противоположной стороны относительно зазора 13 на тарелке 1 установлены кольцевые емкости 21, 23, 25 с подводом компонентов 22, 24, 26 в зазор 13. При этом кольцевые емкости 21, 23, 25 коаксиальны соплу 3. Внутренние кромки 32 ведущих лопастей 6 расположены от оси 8 на радиусе R, который не превышает наибольшего радиуса г кольцевых зон 15 или 16, или 17, или 18, или 19 в зазоре между тарелкой 1 и диском 4. Переливное кольцо 2 по образующей может быть сплошным, как показано на фигуре 1, а также может иметь сквозные кольцевые пазы 34 и крепится на тарелке 1 перемычками 33, как показано на фигуре 4. На фигуре 1 показано, что лопасти 6 и 7 на диске 4 заглублены в лопастную часть диска 5, за счет чего снижается кавитация потока в зазоре 13 и над диском 4, но увеличивается эффект образования кольцевых зон разрежения 15, 16, 17, 18, 19. Лопасти 6 и 7 могут быть выступающими над поверхностью лопастной части 5 диска 4, за счет чего увеличивается кавитация потока в зазоре 13 и над диском, но снижается эффект образования кольцевых зон разрежения 15, 16, 17, 18, 19 (на фигурах на показаны). Лопасти 6 и 7 относительно направления вращения диска 4 могут быть направлены в одну сторону, как показано на фигурах 3 и 4 стрелкой в направлении В, и(или) в разные стороны относительно направления вращения диска 4 (на фигурах на показаны). Величина осевого зазора между тарелкой 1 и диском 4 принимается в пределах 1/12÷1/16 относительно диаметра d1 сопла 3.

По первому варианту каждый из компонентов смеси, всасываемый в зазор между тарелкой и диском в кольцевую зону разрежения, подают через кольцевое отверстие в тарелке из кольцевой емкости, расположенной в зоне разрежения. Как показано на фигурах 1 и 5, кольцевые емкости 21, 23, 25 соединены с зазором 13 коаксиальными соплу 3 отверстиями 27, 28, 29. Компоненты смеси в зазор 13 из кольцевых емкостей 21, 23, 25 подаются в следующем порядке: из кольцевой емкости 21 через кольцевое отверстие 27 в пределах кольцевой зоны 15; из кольцевой емкости 21 через кольцевое отверстие 28 в пределах кольцевой зоны 17; через кольцевое отверстие 29 в пределах кольцевой зоны 19. Ширина кольцевых зон разрежения 15, 17,19 не превышает ширины кольцевых отверстий 27,28, 29, то есть b1>a1, b2>а2, b3>а3, как показано на фигурах 1 и 5.

По второму варианту каждый из компонентов смеси, всасываемый в зазор между тарелкой и диском в кольцевую зону разрежения, подают через ряд малых отверстий в тарелке из кольцевой емкости, расположенной в зоне разрежения. Как показано на фигурах 6 и 7, кольцевая емкость 23 соединена с зазором 13 малыми отверстиями 35, а кольцевая емкость 25 соединена с зазором 13 малыми отверстиями 36. Малые отверстия 35, 36 расположены коаксиально соплу 3, а их диаметр не превышает ширины кольцевых отверстий 27, 28, 29, то есть d2> (a1, а2, а3), как показано на фигурах 1 и 7. Компоненты в зазор 13 из кольцевых емкостей 23, 25 подаются в следующем порядке: из кольцевой емкости 23 через малые отверстия 35 в пределах кольцевой зоны 17; из кольцевой емкости 25 через малые отверстия 36 в пределах кольцевой зоны 19. Учитывая, что разрежение снижается от кольцевой зоны 15 к кольцевым зонам 17, 19, пропускание компонентов из кольцевых емкостей 23, 25 через малые отверстия 35, 36 может предпочтительнее, чем через кольцевые отверстия 28, 29 из-за малого разрежения в кольцевых зонах 17, 19.

По третьему варианту, в случае недостаточного разрежения в зазоре между тарелкой и диском для всасывания, по крайней мере, одного компонента смеси через кольцевое отверстие или через ряд малых отверстий в тарелке, компонент смеси из кольцевой емкости в кольцевую зону разрежения зазора между тарелкой и диском подают под давлением.

Рассмотрим функционирование устройства для осуществления способа. Поток первого компонента 20 под давлением проходя через сопло 3, приподнимает диск 4 над тарелкой 1 до упора в подшипник 11, срывается с кромки 10 и направляющим аппаратом 9 разворачивается в зазор 13. Согласно закону Бернулли, увеличение скорости расходящегося потока первого компонента 20 в зазоре 13 образует кольцевые зоны разрежения 15, 17, 19 со стороны тарелки 1 и кольцевые зоны разрежения 16, 18 со стороны диска 4. С одной стороны, разрежением, образующимся в кольцевых зонах 15,16,17,18, 19, создается присасывающая сила, которая преодолевает силу давления потока первого компонента 20, выходящего из сопла 3, уменьшает зазор 13 между диском 4 и тарелкой 1 до тех пор, пока не наступит равновесное состояние диска 4 в зазоре 13, препятствующее трению диска 4 между тарелкой 1 и подшипником 11. С другой стороны, разрежение в кольцевой зоне 15 всасывает компонент 22 из кольцевой емкости 21 через кольцевое отверстие 27 в зазор 13. Разрежение в кольцевой зоне 17 всасывает компонент 24 из кольцевой емкости 23 через кольцевое отверстие 28 в зазор 13. Разрежение в кольцевой зоне 19 всасывает компонент 26 из кольцевой емкости 25 через кольцевое отверстие 29 в зазор 13. Смешиванием компонентов 20, 22, 24, 26 образуется многокомпонентная смесь 30, которая перемещается в радиальном направлении по зазору 13 и лопастями 6 приводит во вращение диск 4. За пределами вращающегося диска 4 многокомпонентная смесь 30 сплошным переливным кольцом 2, как показано на фигуре 1, разворачивается по внутренней поверхности переливного кольца 2 и через зазор 14 выходит в свободное пространство над диском 4. При этом более легкие фракции смеси 30 поднимаются над переливным кольцом 2, одна часть более тяжелых фракций смеси 30 опускается на поверхность тарелки за пределами переливного кольца 2, а другая их часть, попадая на вращающийся диск 4, ведомыми лопастями 7 разбрызгивается на более мелкие капли вплоть до образования тумана и вновь смешивается с многокомпонентной смесью 30, выходящей из зазора 14. При давлении многокомпонентной смеси 30, например, до 0,05 МПа происходит снижение скорости потока на выходе из зазоров 13 и 14, поэтому сплошное переливное кольцо 2 препятствует попаданию многокомпонентной смеси 30 в кольцевой зазор 14 и «захлебыванию» диска 4 многокомпонентной смесью, которая находится на тарелке 1 за переливным кольцом 2. При давлении многокомпонентной смеси 30, например, свыше 0,05 МПа часть многокомпонентной смеси 30, выходя из зазора 14, разворачивается в пространство над диском 4, более легкие фракции смеси 30 поднимаются над переливным кольцом 2, одна часть более тяжелых фракций смеси 30 опускается на поверхность тарелки за пределами переливного кольца 2, а другая их часть, попадая на вращающийся диск 4, ведомыми лопастями 7 разбрызгивается на более мелкие капли вплоть до образования тумана и вновь смешивается с многокомпонентной смесью 30, выходящей из зазора 14, а третья часть многокомпонентной смеси 31 за пределами переливного кольца 2 распределяется по тарелке 1, как показано на фигурах 2 и 4.

Согласно изобретению, давлением компонента 20, подаваемого через сопло 3, многокомпонентная смесь 30 за пределами последней кольцевой зоны 19, или 17, или 15 вращает диск посредством ведущих лопастей 6, установленных на лопастной части 15 диске 4 в зазоре 13, а ведомыми лопастями 7, установленными на лопастной части 15 диске 4, повышает интенсификацию процесса тепломассообмена многокомпонентной смеси 30 в пространстве над диском 4.

Таким образом изобретение повышает качество приготовления многокомпонентной смеси раздельной подачей нескольких компонентов непосредственно в зону смешивания при испарении жидкости с поверхности капель со снижением диаметра капель и применимо при смешивании компонентов, абсорбции, ректификации и очистке газов для получения тонких эмульсий, суспензий, насыщенных растворов, гомогенных смесей и в других технологических процессах при атмосферном или повышенном давлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепломассообмена газожидкостной смеси и устройство для его осуществления | 2024 |

|

RU2830292C1 |

| Способ тепломассообмена парогазовой смеси и устройство для его осуществления | 2024 |

|

RU2824813C1 |

| Способ генерирования вибрации и пульсации потока и устройство для его осуществления | 2024 |

|

RU2835940C1 |

| Контактное устройство для тепломассообменных аппаратов | 1988 |

|

SU1650182A1 |

| Тепломассообменная колонна | 1985 |

|

SU1303170A1 |

| КОЛПАЧКОВАЯ ТАРЕЛКА | 2015 |

|

RU2602113C1 |

| МАССООБМЕННЫЙ АППАРАТ С РЕГУЛЯРНОЙ НАСАДКОЙ | 2002 |

|

RU2251442C2 |

| Тарелка для процессов абсорбции и мокрого пылеулавливания | 1981 |

|

SU965443A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

Изобретение относится к способу получения многокомпонентной смеси при тепломассообмене путем смешивания компонентов в зазоре между тарелкой и диском и над диском, путем изменения зазора между диском и тарелкой под воздействием разрежения, образующегося в первой, затем во второй и далее в следующих кольцевых зонах, расположенных за соплом тарелки. Способ характеризуется тем, что многокомпонентную смесь образуют путем подачи через сопло под давлением одного из компонентов смеси в зазор между тарелкой и диском и подачи в кольцевые зоны разрежения потоков остальных компонентов смеси, причем в каждую из зон разрежения подают один из компонентов, потоком многокомпонентной смеси осуществляют вращение диска посредством ведущих лопастей, размещенных на диске и обращенных в сторону тарелки; после выхода из зазора между тарелкой и диском многокомпонентную смесь посредством переливного кольца разворачивают в зазор между диском и переливным кольцом и приводят во вращение в свободном пространстве над диском посредством ведомых лопастей, расположенных на противоположной от тарелки стороне диска, постоянство разрежения в кольцевых зонах разрежения поддерживают изменением зазора между тарелкой и диском осевым перемещением диска относительно тарелки в пределах зазора между тарелкой и подшипником. Также изобретение относится к устройству. Использование предлагаемого изобретения позволяет повысить качество приготовления многокомпонентной смеси с раздельной подачей нескольких компонентов непосредственно в зону смешивания при испарении жидкости с поверхности капель со снижением диаметра капель вплоть до образования тумана, получать тонкие эмульсии, суспензии, насыщенные растворы, гомогенные смеси при тепломассообмене и в других технологических процессах. 2 н. и 7 з.п. ф-лы, 7 ил.

1. Способ получения многокомпонентной смеси при тепломассообмене путем смешивания компонентов в зазоре между тарелкой и диском и над диском, путем изменения зазора между диском и тарелкой под воздействием разрежения, образующегося в первой, затем во второй и далее, в следующих кольцевых зонах, расположенных за соплом тарелки, отличающийся тем, что многокомпонентную смесь образуют путем подачи через сопло под давлением одного из компонентов смеси в зазор между тарелкой и диском и подачи в кольцевые зоны разрежения потоков остальных компонентов смеси, причем в каждую из зон разрежения подают один из компонентов, потоком многокомпонентной смеси осуществляют вращение диска посредством ведущих лопастей, размещенных на диске и обращенных в сторону тарелки; после выхода из зазора между тарелкой и диском многокомпонентную смесь посредством переливного кольца разворачивают в зазор между диском и переливным кольцом и приводят во вращение в свободном пространстве над диском посредством ведомых лопастей, расположенных на противоположной от тарелки стороне диска, постоянство разрежения в кольцевых зонах разрежения поддерживают изменением зазора между тарелкой и диском осевым перемещением диска относительно тарелки в пределах зазора между тарелкой и подшипником.

2. Способ по п. 1, отличающийся тем, что в случае недостаточного разрежения в кольцевой зоне для всасывания компонента в зазор между тарелкой и диском компонент в кольцевую зону зазора подают под давлением.

3. Устройство для осуществления способа по п. 1, содержащее тарелку, сопло и диск, установленный с зазором и возможностью свободного вертикального перемещения относительно тарелки, отличающееся тем, что в тарелке располагаются кольцевые емкости с кольцевыми и(или) малыми отверстиями, из которых компоненты смеси всасываются в зазор между тарелкой и диском; причем кольцевые и(или) малые отверстия располагаются в кольцевых зонах разрежения, а ширина кольцевых зон разрежения не превышает ширины кольцевых или диаметра малых отверстий; диск содержит ведущие лопасти, установленные со стороны тарелки, и ведомые лопасти, установленные на диске с противоположной стороны относительно тарелки, радиусы внутренних кромок ведущих лопастей от центра вращения диска выполняют равными наибольшему радиусу первой кольцевой зоны, или второй кольцевой зоны, или следующих кольцевых зон, расположенных в зазоре между тарелкой и диском, устройство дополнительно содержит переливное кольцо, которое крепится к тарелке перемычками.

4. Устройство для осуществления способа по п. 3, отличающееся тем, что ведущие и ведомые лопасти выполняют выступающими относительно диска.

5. Устройство для осуществления способа по п. 3, отличающееся тем, что ведущие и ведомые лопасти выполняют заглубленными в диск.

6. Устройство для осуществления способа по п. 3, отличающееся тем, что ведущие и ведомые лопасти могут быть направлены в одну сторону с направлением вращения диска или в разные стороны относительно направления вращения диска.

7. Устройство для осуществления способа по п. 3, отличающееся тем, что переливное кольцо выполнено сплошным.

8. Устройство для осуществления способа по п. 3, отличающееся тем, что в переливном кольце между перемычками выполнены сквозные кольцевые пазы для прохода многокомпонентной смеси из зазора между тарелкой и диском.

9. Устройство по п. 3, отличающееся тем, что величина осевого зазора между тарелкой и диском принимается в пределах 1/12÷1/16 относительно диаметра сопла.

| Способ образования пульсаций газожидкостной смеси и устройство для его осуществления | 2017 |

|

RU2657301C1 |

| Устройство для перемещения и аэрациижидКОСТи | 1979 |

|

SU827542A1 |

| Контактное устройство | 1978 |

|

SU799775A1 |

| Тарелка для массообменных аппаратов | 1979 |

|

SU865310A1 |

| CN 110710475 A, 21.01.2020. | |||

Авторы

Даты

2025-03-11—Публикация

2024-04-19—Подача