Изобретение относится к химической, нефтехимической нефтяной, пищевой, целлюлозно-бумажной и другим отраслям промышленности в которых используются тепло- и массообменные процессы абсорбции, ректификации, очистки газов, смешивания компонентов и предназначено для получения тонких эмульсий, суспензий, насыщенных растворов, гомогенных смесей при атмосферном или повышенном давлении.

Техническая задача изобретения - интенсификация процессов тепломассообмена между фазами, например, абсорбция и десорбция газов, ректификация и другие технологические процессы, за счет снижения диаметра капель и увеличения поверхности контакта фаз.

Известны способы тепломассообмена газожидкостной смеси с одновременным смешиванием с помощью клапанной тарелки массобменной колонны (Патент РФ на изобретение №2744742, МПК B01D 3/16, B01J 19/32. Опубликовано: 15.03.2021. Бюл. №8), учитывающие физико-химические свойства газожидкостной, жидкой фаз и их гидродинамические особенности путем изменения расхода потока газожидкостной фазы, при свободном перемещении профилированного диска с ограничителями высоты подъема, при этом не в полной мере вовлекается в тепломассообмен газожидкостная смесь, находящаяся под клапаном с газожидкостной смесью, находящейся над клапаном, что снижает эффективность массообмена газожидкостной смеси, а также имеет сложную конструкцию клапана.

Известен способ тепломассообмена газожидкостной смеси в роторном диспергаторе (Патент РФ на изобретение №2156648, МПК B01F 11/02, B01F 7/28, В06В 1/18 Опубликовано: 27.09.2000 Бюл. №27) путем принудительной подачи газожидкостной смеси через входное отверстие статора, имеющего цилиндры с прорезями, охватывающих ротор снаружи, ротор в виде диска с лопатками приводят во вращение с помощью вала, однако, несмотря на то, что статор имеет дополнительно ряд лопаток, газожидкостная смесь, находящаяся с другой стороны ротора, не в полной мере вовлекается в тепломассообмен что снижает эффективность тепломассообмена газожидкостной смеси, кроме того, вал ротора приводится в действие отдельным приводом и усложняет его конструкцию.

Известен способ тепломассообмена газожидкостной смеси (Патент РФ на изобретение №2596217, МПК B01F 7/02. Опубликовано: 10.09.2016 Бюл. №25) путем вращения диска с лопастями и принудительной подачей газожидкостной смеси роторным инжектором, содержащим внутренний подающий канал, проходящий вдоль вала и через диск с двумя рядами лопастей. При этом не в полной мере вовлекается в тепломассообмен газожидкостная смесь над клапаном, что снижает эффективность ее тепломассообмена, а также устройство для осуществления способа имеет сложную конструкцию.

Известен способ тепломассообмена газожидкостной смеси в роторном аппарате (Патент РФ на изобретение №2165787, МПК B01F 7/12, B01F 7/28. Опубликовано: 27.04.2001 Бюл. №12) путем кавитации, при которой газожидкостная смесь поступает через сопло под давлением в полость ротора, которому сообщается вращение, смесь под действием входного давления перетекает через каналы ротора в каналы статора и далее в камеру, в которой для создания достаточного разрежения сечение канавок в роторе было идентично сечению каналов в статоре, что снижает эффективность тепломассообмена газожидкостной смеси, а также устройство для осуществления способа имеет сложную конструкцию.

Известен способ тепломассообмена газожидкостной смеси в роторно-диспергирующем аппарате (Патент РФ на изобретение №2158629, МПК B01F 7/28. Опубликовано: 10.11.2000 Бюл. №31) путем кавитации в полости ротора потока газожидкостной смеси, поступающей через сопло, и под действием входного давления перетекает через каналы ротора с лопастями и зазор в камеру, однако эффективность тепломассообмена газожидкостной смеси при этом низка, а также устройство для осуществления способа имеет сложную конструкцию.

Известен способ тепломассообмена газожидкостной смеси в роторном массообменном аппарате для разделения газожидкостных смесей (Патент РФ на изобретение №1549551, МПК B01D 3/20. Опубликовано: 15.03.1990 Бюл. №30) путем ввода газожидкостной смеси в камеру, в которой вращательное движение газожидкостных потоков создается ротором, однако при этом не в полной мере вовлекается в тепломассообмен газожидкостная смесь, находящаяся с другой стороны ротора, что снижает эффективность тепломассообмена газожидкостной смеси, а также устройство для осуществления способа имеет сложную конструкцию.

Известен способ тепломассообмена газожидкостной смеси эжекторным смесителем (Патент РФ на изобретение №2156157, МПК B01F 5/00. Опубликовано: 20.09.2000 Бюл. №26) путем эжектирования газожидкостной смеси с принудительной ее подачей через множество сопел, которые установлены в корпусе эжекторного смесителя с зазором и выполнены в виде двух соосных цилиндров с кольцевыми крышками, на одной из которых по наружной окружности выставлены сопла. Однако, в этом устройстве не в полной мере вовлекается в тепломассообмен газожидкостная смесь, находящаяся с другой стороны ротора, что снижает эффективность ее тепломассообмена, а также устройство для осуществления способа имеет сложную конструкцию.

Известен способ тепломассообмена газожидкостной смеси роторным смесителем (Патент РФ на изобретение №2464077, МПК B01F 7/02. Опубликовано: 20.10.2012 Бюл. №29) путем динамического смешивания газожидкостной смеси вращающимся рогором со смесительными лопастями со стороны впуска, при этом внутренний участок лопасти со стороны выпуска имеет плоскую поверхность, что не в полной мере вовлекает газожидкостную смесь и снижает эффективность ее тепломассообмена, а также устройство для осуществления способа имеет сложную конструкцию.

Известен способ тепломассообмена газожидкостной смеси (Описание изобретения к авторскому свидетельству СССР №332127, МПК B0IF 5/04. Опубликовано: 14.03.1970 Бюл. №10) путем динамического смешивания газожидкостной смеси вращающимся круговым эжектором, образованным тарелками с центральным соплом в одной из них для подвода жидкости, между тарелками при помощи лопаток укреплен диск, образуя кольцевое сопло. Камера имеет внутри радиальные лопатки, связывающие диск с корпусом вращающегося эжектора, укрепленного на полом вращающемся валу и снабжен камерой для подачи среды, камерой для пара и камерой для их смешения. Радиальные лопатки при вращении эжектора создают центробежные потоки, однако при этом создается большое сопротивление столба жидкости за эжектором, что снижает эффективность тепломассообмена газожидкостной смеси, так как ее количество увеличивают за счет увеличения разности давлений на выходе и входе из эжектора, а устройство для осуществления способа имеет сложную конструкцию.

В качестве прототипа принят наиболее близкий способ тепломассообмена газожидкостной смеси (Патент РФ на изобретение № 2657301, МПК B01D 3/14, Опубликовано: 19.06.2018 Бюл. №17), в котором путем наложения колебаний перемещением клапана относительно тарелки под воздействием давления газожидкостной смеси, подаваемой в зазор между клапаном и тарелкой через сопло тарелки, создают пульсацию газожидкостной смеси изменением зазора между клапаном и тарелкой под воздействием пониженного давления, образующегося в первой, затем во второй и далее, в следующих кольцевых зонах, расположенных за соплом тарелки, при перетекании потока в зазоре между клапаном и тарелкой в пространство за клапаном, который закреплен относительно тарелки неподвижно. Однако, из-за закрепления клапана на тарелке не в полной мере вовлекается в тепломассообмен газожидкостная смесь, находящаяся под клапаном с газожидкостной смесью, находящаяся над клапаном, что снижает эффективность тепломассообмена газожидкостной смеси.

Анализ аналогов и прототипа показал, что в известных способах тепломассообмена с одновременным вращением газожидкостной смеси в зазоре между тарелкой, клапаном и над клапаном не используется эффект уравновешивания клапана на тарелке под воздействием пониженного давления, образующегося в первой кольцевой зоне, затем во второй и далее, в следующих кольцевых зонах, расположенных за соплом тарелки, что не позволяет повысить эффективность тепломассообмена газожидкостной смеси и снижает ударные нагрузки. В устройстве по патенту №2156648 смесь вращают валом с помощью внешнего привода. В предлагаемых способах и устройстве газожидкостная смесь сама вращает клапан давлением потока газожидкостной смеси, подаваемой через сопло тарелки.

Проведенный анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностью признаков, тождественныхвсем признакам заявляемого технического решения, отсутствуют. Ни одно из самых близких известных технических решений не обеспечивает повышения качества приготовления газожидкостной смеси и эффективности массообменных процессов абсорбции, ректификации, очистки газов, смешивания компонентов и других технологических процессов, за счет признаков, содержащихся в предлагаемом способе и устройстве, что соответствует критериям "новизны и полезности".

Результаты поиска известных технических решений в данной и смежных областях техники показали, что отличительные признаки заявленного способа и его реализации не следуют явным образом представленных аналогов и прототипа. Из уровня техники также не выявлена известность существенных признаков, предусматриваемых в заявленном изобретении, и достижение указанного технического результата.

Следовательно, заявленное изобретение соответствует условию патентоспособности "изобретательский уровень".

Техническим результатом изобретения является повышение качества приготовления газожидкостной смеси, эффективности тепломассообменных процессов и увеличение поверхности контакта фаз при ректификации, очистке газов, смешивании компонентов при испарении жидкости с поверхности капель, снижении диаметра капель, абсорбции, при смешивании и разделении ее компонентов, и в других технологических процессах.

Технический результат при осуществлении способа достигается вовлечением в тепломассообмен газожидкостной смеси путем дополнительного смешивания, которое осуществляют вращением газожидкостной смеси над клапаном газожидкостной смесью, проходящей в зазор между тарелкой и клапаном. Смешивание газожидкостной смеси достигают путем вращения клапана ведущими и ведомыми лопастями, установленными на верхней и нижней плоскостях клапана, при этом ведущими лопастями клапан приводят во вращение давлением потока газожидкостной смеси, входящей из сопла тарелки, а ведомыми лопастями приводят во вращение газожидкостную смесь над клапаном.

Способ осуществляется с помощью устройства для осуществления способа тепломассообмена газожидкостной смеси согласно описанию изобретения.

Клапан приводят во вращение газожидкостной смесью, выходящей под давлением из сопла тарелки в зазор между тарелкой и клапаном посредством ведущих лопастей, установленных со стороны тарелки, а газожидкостную смесь над клапаном вращают посредством ведомых лопастей, установленных со стороны газожидкостной смеси над клапаном, внутренние кромки ведущих лопастей располагают от оси на радиусе, который соответствует одному из наибольших радиусов первой кольцевой зоны, или второй кольцевой зоны, или следующих за ними кольцевых зон в зазоре между тарелкой и клапаном.

Клапан в осевом направлении устанавливают подвижно относительно тарелки и за счет эффекта уравновешивания клапана на тарелке под воздействием пониженного давления, образующегося в первой кольцевой зоне, затем во второй и далее, в следующих кольцевых зонах, образующихся за соплом тарелки, ограничивают высоту подъема вращающегося клапана в пределах зазора между тарелкой и подшипником, газожидкостную смесь в свободном пространстве над клапаном, вращаемую ведомыми лопастями смешивают с газожидкостной смесью на выходе из зазора между тарелкой и клапаном, радиусы внутренних кромок ведущих лопастей от центра вращения клапана выполняют равными наибольшему радиусу первой кольцевой зоны, или второй кольцевой зоны, или следующих кольцевых зон, расположенных в зазоре между тарелкой и клапаном, со стороны клапана, ведомые лопасти относительно ведущих лопастей выполняют со встречным или с попутным направлением по отношению к направлению вращения клапана относительно тарелки. Переливное кольцо по образующей может быть сплошным, тогда весь поток газожидкостной смеси, выходя из зазора между переливным кольцом и клапаном, разворачивается в пространство над клапаном. Если переливное кольцо по образующей имеет сквозные пазы, то часть потока газожидкостной смеси, выходя из зазора между переливным кольцом и клапаном, разворачивается в пространство над клапаном, а другая часть потока распределяется по тарелке. Описание чертежей.

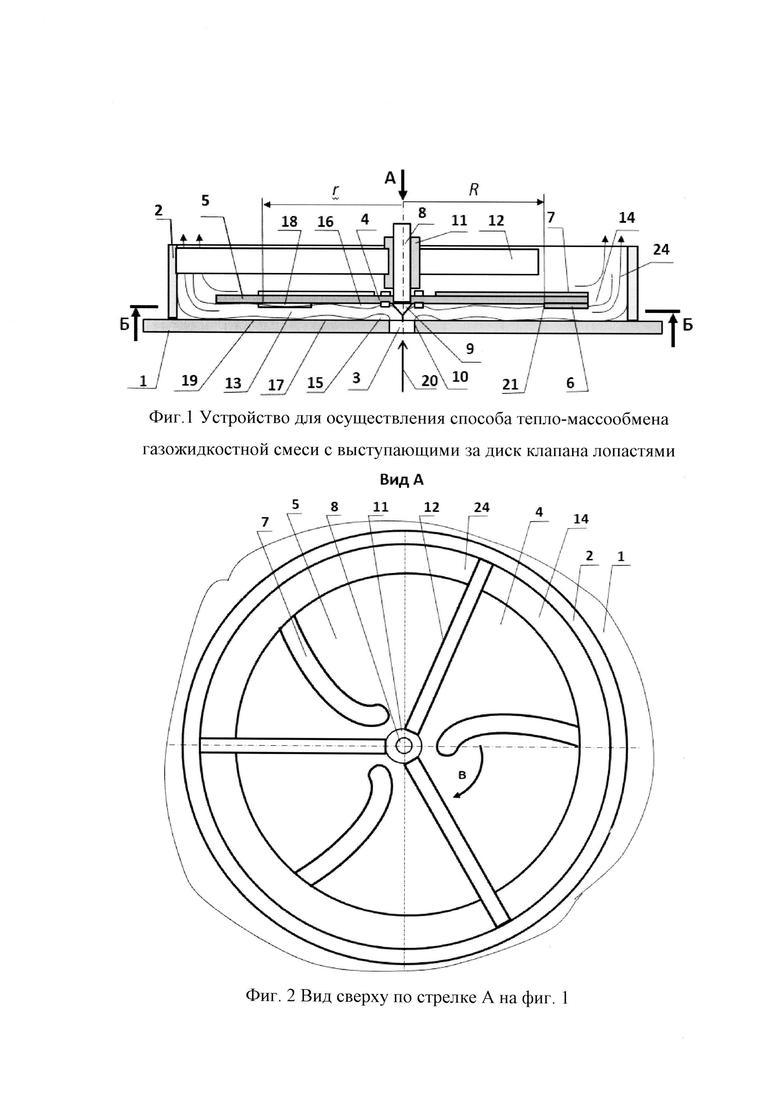

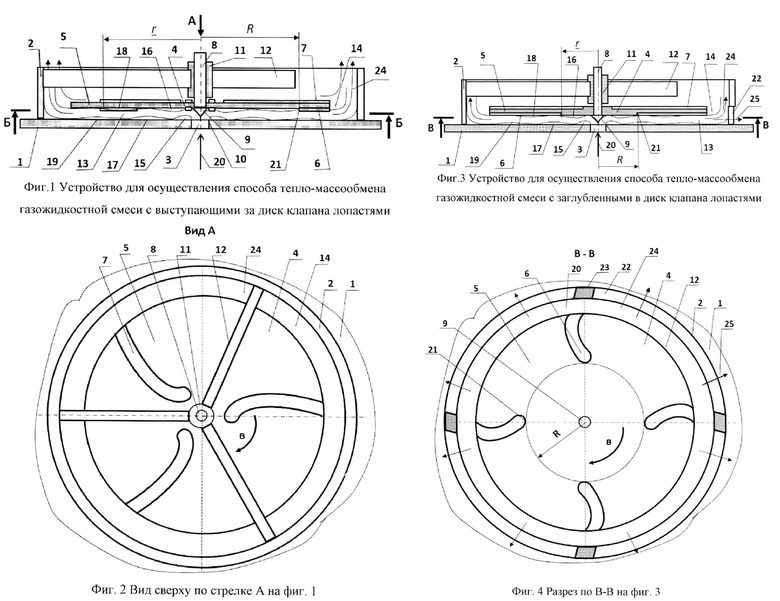

Фиг. 1 Устройство для осуществления способа тепломассообмена газожидкостной смеси с выступающими за диск клапана лопастями.

Фиг. 2 Вид сверху по стрелке А на фиг. 1.

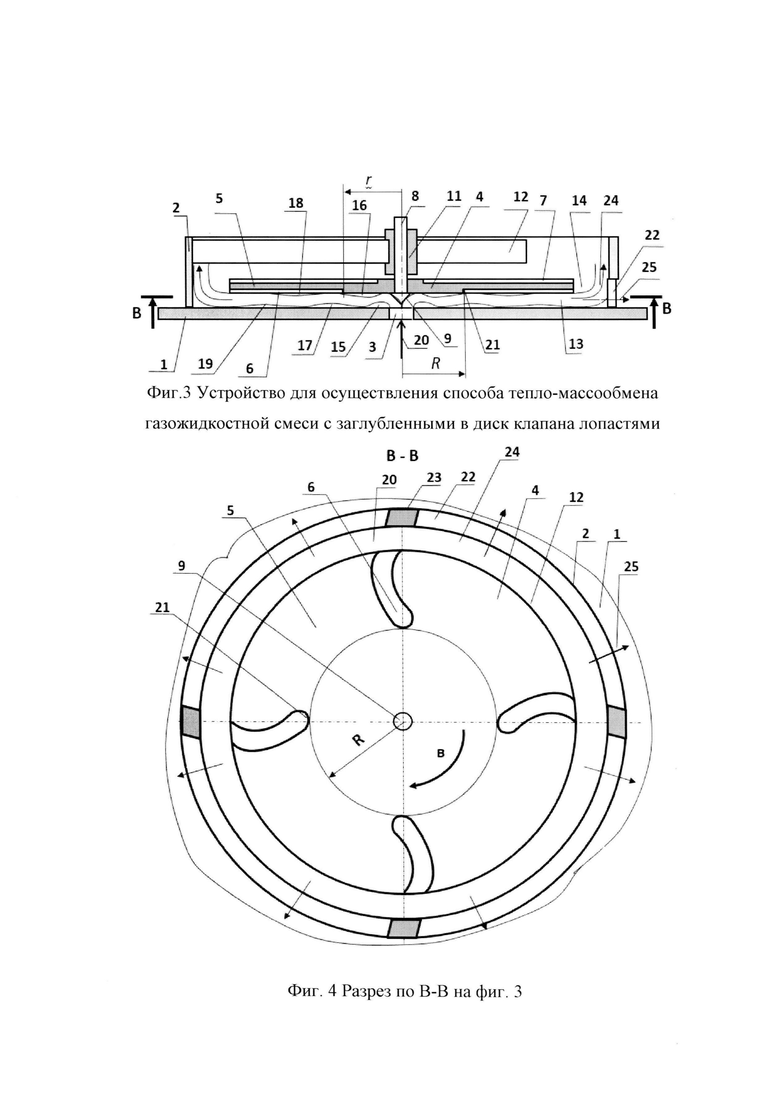

Фиг. 3 Устройство для осуществления способа тепломассообмена газожидкостной смеси с заглубленными в диск клапана лопастями.

Фиг. 4 Разрез по В-В на фиг. 3

На фигурах 1, 2, 3 и приняты следующие обозначения:

1 - тарелка;

2 - переливное кольцо;

3 -сопло;

4 - клапан;

5 - диск;

6 - лопасть активная;

7 - лопасть ведомая;

8 - ось;

9 - направляющий аппарат;

10 - кромка сопла;

11 - подшипник;

12 - планка;

13 - осевой зазор;

14 - радиальный зазор;

15, 16, 17,18, 19 - кольцевые зоны;

20 - входящий поток;

21 - внутренняя кромка;

22 - кольцевые пазы;

23 - перемычки;

24 - осевой поток;

25 - радиальный поток.

Устройство для осуществления способа тепломассообмена газожидкостной смеси (Фиг. 1) содержит тарелку 1, с переливным кольцом 2 и соплом 3, клапан 4, который состоит из диска 5 с ведущими лопастями 6 и ведомыми лопастями 7. Ведущие лопасти расположены на поверхности диска со стороны тарелки, ведомые лопасти - на противоположной поверхности диска. С возможностью вращения клапан 4 установлен на оси 8 с направляющим аппаратом 9. Сопло 3 имеет кромку 10. Ось 8 установлена в подшипнике 11, жестко прикрепленном планками 12 к переливному кольцу 2. В пределах осевого зазора 13 клапан имеет возможность свободно перемещаться относительно тарелки 2 вместе с осью 8 до упора в подшипник 11. Радиальный зазор 14 находится между переливным кольцом 2 и клапаном 4. Внутренние кромки 21 ведущих лопастей 6 расположены от оси 8 на радиусе R, который соответствует одному из наибольших радиусов r первой кольцевой зоны 16, или второй кольцевой зоны 18, или следующих за ними кольцевых зон в зазоре между тарелкой и клапаном. Ведущие лопасти 6 и ведомые лопасти 7, могут быть выступающими над поверхностью диска 5 клапана 4, как показано на фиг.1, или затопленными в диск 5 клапана 4, как показано на фиг. 4, или ведущие лопасти 6 могут быть выступающими над поверхностью диска 5, а ведомые лопасти 7 - затопленными в диск 5, или ведущие лопасти 6 - затопленными в диск 5, а ведомые лопасти 7 - выступающими над поверхностью диска 5.

Рассмотрим функционирование устройства для осуществления способа тепломассообмена газожидкостной смеси.

Газожидкостная смесь 20 под давлением проходя через сопло 3, приподнимает клапан 4 над тарелкой 1 на величину зазора 13, при этом газожидкостная смесь 20 срывается с кромки 10 сопла 3 и направляющим аппаратом 9 разворачивается в зазор 13, проходит между ведущими лопастями 6 и приводит во вращение клапан 4, а ведомые лопасти 7 закручивают поток газожидкостной смеси над клапаном 4. Согласно закону Бернулли, увеличение скорости расходящегося потока газожидкостной смеси 20 в зазоре 13 образует кольцевые зоны пониженного давления 16 и 18 со стороны клапана 4, и зоны пониженного давления 15, 17 и 19 со стороны тарелки 1, достигающие отрицательных значений. Таким образом, в кольцевых зонах 15, 16, 17, 18, 19 и далее создается присасывающая сила, которая преодолевает силу давления потока газожидкостной смеси 20, выходящего из сопла 3, уменьшает зазор 13 между клапаном 4 и тарелкой 1 и снижает расход газожидкостной смеси в кольцевых зонах 15, 16, 17, 18, 19 за счет уменьшения площади проходного сечения между клапаном 4 и кромкой 10 сопла 3. При снижении расхода потока в зазоре 13, давление в кольцевых зонах 15, 16, 17, 18, 19 и далее повышается, снижая присасывающую силу клапана 4 к тарелке 1, за счет чего зазор 13 вновь увеличивается, отталкивая клапан 4 от тарелки 1. Поскольку ход клапана 3 ограничен подшипником 11, расход потока газожидкостной смеси в зазоре 13 вновь повышается, вызывая увеличение скорости потока в зазоре 13 и увеличение присасывающей силы в кольцевых зонах 15,16,17,18,19 и далее, которая вновь уменьшая зазор 13. Поочередное увеличение и снижение присасывающей силы при вращении клапана 4 создает его автоколебания относительно тарелки 1 в пределах зазора 13 и пульсацию расходящегося потока газожидкостной смеси 21 в зазоре 14 и в пространстве над клапаном 4. Одновременно с вращением клапана 4 и пульсацией газожидкостной смеси 20 в зазорах 13 и 14 происходит интенсификация смешивания и увеличение тепломассообмена газожидкостной смеси в пространстве над клапаном 4. Присасывающая сила в кольцевых зонах 15, 16, 17, 18, 19 удерживает вращающийся клапан 4 во взвешенном состоянии, что препятствует трению клапана 4 о тарелку 4 и о подшипник 11. Переливное кольцо 2 по образующей может быть сплошным, как показано на фиг.1, и позволяет более легким фракциям подниматься вверх, а более тяжелым фракциям опускаться на поверхность тарелки 1 за пределами переливного кольца 2 и препятствует снижению скорости потока в зазоре 13, попаданию жидкой фазы в кольцевой зазор 14 и «захлебыванию» клапана. При этом расходящийся в зазоре 13 поток газожидкостной смеси между тарелкой 1 и клапаном 4 распределяется по всему зазору равномерно, создает подушку из газожидкостной смеси и повышает равномерность распределения потока как в зазоре 13 между тарелкой 1 и клапаном 4, так и в кольцевом зазоре 14, и в пространстве над клапаном 4. Сплошным переливным кольцом 2 весь поток 21 газожидкостной смеси, выходя из зазора 14 между переливным кольцом 2 и клапаном 4, разворачивается в пространство над клапаном. Если переливное кольцо 2 по образующей имеет сквозные кольцевые пазы 22 и крепится на тарелке1 перемычками 23, как показано на фиг.3 и 4, то часть потока газожидкостной смеси 24, выходя из зазора 14 между переливным кольцом 2 и клапаном 4, разворачивается в пространство над клапаном, а другая часть потока 25 за пределами переливного кольца 2 распределяется по тарелке 1.

В первом случае лопасти 6 и 7 выполняют выступающими над поверхностью диска 5 клапана 4, за счет чего увеличивается кавитация потока в зазоре 13 и над клапаном, но снижается эффект образования кольцевых зон пониженного давления 15, 16, 17, 18, 19.

Во втором случае лопасти 6 и 7 выполняют заглубленными в диск 5 клапана 4, за счет чего снижается кавитация потока в зазоре 13 и над клапаном 4, но увеличивается эффект образования кольцевых зон пониженного давления 15, 16, 17, 18, 19.

В третьем случае лопасти 6 и 7 могут быть направлены в одну сторону относительно направления вращения клапана, а также могут быть направлены в разные стороны относительно направления вращения клапана.

При давлениях до 0,05 МПа газожидкостной смеси 20 сплошное переливное кольцо 2 (фиг. 1) снижает сопротивление потоку газожидкостной смеси на выходе из зазоров 13 и 14 противодействующей жидкой фазой смеси, сконденсировавшейся на тарелке. За пределами клапана 4 поток газожидкостной смеси разворачивается по внутренней поверхности переливного кольца 2 в свободное пространство над клапаном и позволяет более легким фракциям подниматься вверх, а более тяжелым фракциям опускаться на поверхность тарелки за пределами переливного кольца 2, что препятствует попаданию жидкой фазы в кольцевой зазор 14 и «захлебыванию» клапана при снижении скорости расходящегося потока в зазоре между тарелкой 1 и клапаном 4.

При давлениях газожидкостной смеси 20 свыше 0, 05 МПа сплошное переливное кольцо 2 не может препятствовать «захлебыванию» клапана, поэтому переливное кольцо 2 выполняют со сквозными кольцевыми пазами 22 и крепят на тарелке 1 перемычками 23.

Согласно изобретению, в результате вращения газожидкостной смеси с одновременной пульсацией, как в зазоре между тарелкой и клапаном, так и в пространстве над клапаном, увеличивается интенсификация тепломассообмена газожидкостной смеси.

Изобретение повышает качество приготовления газожидкостной смеси и эффективность тепломассообменных процессов увеличением поверхности контакта фаз при ректификации, очистке газов, смешивании компонентов, при испарении жидкости с поверхности капель, снижении диаметра капель, абсорбции, при смешивании и разделении ее компонентов, и в других технологических процессах.

Изобретение относится к химической, нефтехимической и другим отраслям промышленности, в которых используются тепло- и массообменные процессы абсорбции, ректификации, очистки газов, смешивания компонентов и другие технологические процессы в системах «газ - жидкость», «пар - жидкость» под вакуумом, при атмосферном или повышенном давлении. Смешивают газожидкостную смесь над клапаном с газожидкостной смесью, выходящей из-под клапана, который приводят во вращение газожидкостной смесью, выходящей под давлением из сопла тарелки в зазор между тарелкой и клапаном посредством ведущих лопастей, установленных со стороны тарелки, а газожидкостную смесь над клапаном вращают посредством ведомых лопастей, установленных со стороны газожидкостной смеси над клапаном, внутренние кромки ведущих лопастей располагают от оси на радиусе, который соответствует одному из наибольших радиусов первой кольцевой зоны, или второй кольцевой зоны, или следующих за ними кольцевых зон в зазоре между тарелкой и клапаном. Ведущие и ведомые лопасти могут выполняться выступающими относительно диска клапана или заглубленными в диск клапана. Лопасти могут быть направлены в одну сторону с направлением вращения клапана. Переливное кольцо крепится к тарелке перемычками и может быть выполнено сплошным или иметь сквозные кольцевые пазы для прохода газожидкостной смеси из зазора между тарелкой и клапаном. Технический результат изобретения - повышение качества приготовления газожидкостной смеси и эффективности массообменных процессов абсорбции, ректификации, очистки газов, смешивания компонентов и других технологических процессов путем образования пульсации контактирующих фаз газожидкостной смеси в массообменных процессах и создания вращения смеси в пространстве над клапаном. 2 н. и 5 з.п. ф-лы, 4 ил.

1. Способ тепломассообмена газожидкостной смеси путем смешивания газожидкостной смеси над клапаном с газожидкостной смесью, выходящей под давлением из сопла тарелки в зазор между тарелкой и клапаном, за счет изменения зазора между тарелкой и клапаном под воздействием пониженного давления, образующегося в первой, затем во второй и далее, в следующих кольцевых зонах, расположенных за соплом тарелки, отличающийся тем, что дополнительно смешивание осуществляют вращением газожидкостных смесей над и под клапаном путем вращения клапана давлением потока газожидкостной смеси, подаваемой через сопло тарелки с помощью ведущих и ведомых лопастей, установленных на верхней и нижней плоскостях клапана, при этом ведущими лопастями клапан приводят во вращение давлением потока газожидкостной смеси, входящей из сопла тарелки, а ведомыми лопастями приводят во вращение газожидкостную смесь над клапаном.

2. Устройство для осуществления способа тепломассообмена газожидкостной смеси по п. 1, содержащее тарелку, сопло, клапан, установленный с зазором на оси, отличающееся тем, что клапан установлен с возможностью вращения относительно тарелки и содержит диск с ведущими лопастями, установленными со стороны тарелки, и ведомыми лопастями, установленными на противоположной поверхности диска, причем внутренние кромки ведущих лопастей располагают от оси на радиусе, который соответствует одному из наибольших радиусов первой кольцевой зоны, или второй кольцевой зоны, или следующих за ними кольцевых зон в зазоре между тарелкой и клапаном; устройство дополнительно содержит переливное кольцо, которое крепится к тарелке перемычками.

3. Устройство по п. 2, отличающееся тем, что ведущие и ведомые лопасти выполняют выступающими относительно диска клапана.

4. Устройство по п. 2, отличающееся тем, что ведущие и ведомые лопасти выполняют заглубленными в диск клапана.

5. Устройство по п. 2, отличающееся тем, что ведущие и ведомые лопасти могут быть направлены в одну сторону с направлением вращения клапана или в разные стороны относительно направления вращения клапана.

6. Устройство по п. 2, отличающееся тем, что переливное кольцо выполнено сплошным.

7. Устройство по п. 2, отличающееся тем, что в переливном кольце между перемычками выполнены сквозные кольцевые пазы для прохода газожидкостной смеси из зазора между тарелкой и клапаном.

| Способ образования пульсаций газожидкостной смеси и устройство для его осуществления | 2017 |

|

RU2657301C1 |

| БАРБОТАЖНАЯ КЛАПАННАЯ ТАРЕЛКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 0 |

|

SU305897A1 |

| Контактное устройство | 1978 |

|

SU799775A1 |

| Клапанная тарелка | 1980 |

|

SU1012939A1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2372131C1 |

| US 20080018003 A1, 24.01.2008 | |||

| Гелиореактор | 1986 |

|

SU1416812A1 |

Авторы

Даты

2024-11-18—Публикация

2024-02-29—Подача