Изобретение предназначено для тонкого измельчения материала растительного происхождения вне зависимости от его влажности, например грубых стебельчатых растений, свежескошенной и прелой травы, овощей, фруктов, и может быть использовано при переработке отходов овощехранилищ, растительных отходов, образующихся при санитарной очистке парковых зон, придорожных территорий, в агропромышленном комплексе и в других отраслях промышленности.

Известна машина для измельчения веток и пластмасс, содержащая полый корпус, снабженный приспособлениями соответственно для подачи измельчаемого материала и для удаления измельченного материала, причем в полости корпуса установлен вал, на котором жестко и ортогонально закреплены измельчающие элементы дискообразной формы (см. https://www.youtube.com/watch?v=F7mkOcxTCSU).

В качестве ближайшего аналога (прототипа) принято устройство для измельчения материалов растительного происхождения, содержащее пару валов, вращающиеся в противоположных направлениях, центральные продольные оси которых лежат в горизонтальной плоскости и подключены к отдельным редукторам, и полый цилиндрический корпус, снабженный приспособлениями соответственно для подачи измельчаемого материала и для удаления измельченного материала, в полости которого соосно и ортогонально его центральной продольной оси, установлены крыльчатки (см. патент РФ № 2385767, МПК B02C 7/08, дата публикации 10.04.2010).

Однако упомянутые аналоги не предусматривают измельчение влажного материала и в них не приведены данные о размере частиц конечного продукта.

Проблемой, на решение которой направлено заявляемое изобретение, является разработка установки для измельчения материала растительного происхождения вне зависимости от его влажности.

Технический результат, проявляющийся при решении поставленной проблемы, выражается в возможности измельчения материала растительного происхождения вне зависимости от его влажности с получением однородной субстанции с размером частиц от 0,2 до 5 мм, пригодной для ее дальнейшей переработки в широкий спектр продуктов.

Поставленная проблема решается тем, что установка для измельчения влажного материала растительного происхождения, содержащая пару валов, подключенных к отдельным редукторам и вращающихся в противоположных направлениях, центральные продольные оси которых лежат в горизонтальной плоскости, и полый цилиндрический корпус, снабженный приспособлениями соответственно для подачи измельчаемого материала и для удаления измельченного материала, в полости которого соосно и ортогонально его центральной продольной оси установлены крыльчатки, отличается тем, что содержит пару параллельных валов, расположенных в корпусе узла предварительного измельчения, сообщенного с приспособлением для подачи измельчаемого материала и полым цилиндрическим корпусом, центральная продольная ось которого параллельна паре валов, причем на указанных валах в шахматном порядке жестко и ортогонально закреплены зубчатые диски разного диаметра, кроме того, в корпусе узла предварительного измельчения в нижней части валов по обеим сторонам установлены продольные гребенки, кроме того, через цилиндрический корпус коаксиально пропущен вал, концы которого с помощью опорных подшипников установлены на раме, а в полости цилиндрического корпуса, у его торцов расположены крыльчатки, жестко закрепленные на валу, между которыми на валу жестко, ортогонально и с фиксированным шагом установлены измельчающие элементы дискообразной формы с формированием винтовой поверхности, кроме того, на внутренней боковой поверхности цилиндрического корпуса жестко закреплены контрножи, каждый из которых ориентирован ортогонально валу и размещен в зазоре между измельчающими элементами дискообразной формы, кроме того, шаг установки на валу измельчающих элементов дискообразной формы в полости половины цилиндрического корпуса, размещенной со стороны приспособления для подачи измельчаемого материала, больше, чем шаг установки на валу измельчающих элементов дискообразной формы в полости половины цилиндрического корпуса, размещенной со стороны приспособления для удаления измельченного материала.

Кроме того, полый цилиндрический корпус состоит из нижней части и состоящей из двух съемных половин верхней части.

Кроме того, контрножи расположены в нижней части половины цилиндрического корпуса, размещенной со стороны приспособления для подачи измельчаемого материала.

Кроме того, пара валов расположена симметрично относительно центральной продольной оси цилиндрического корпуса.

Кроме того, шаг установки на валу измельчающих элементов дискообразной формы в полости половины цилиндрического корпуса, размещенной со стороны приспособления для подачи измельчаемого материала, больше в 2 раза, чем шаг установки на валу измельчающих элементов дискообразной формы в полости половины цилиндрического корпуса, размещенной со стороны приспособления для удаления измельченного материала.

Сопоставительный анализ признаков заявляемого изобретения с признаками прототипа и аналогов свидетельствует о соответствии заявляемого решения критерию «новизна».

При этом отличительные признаки формулы изобретения обеспечивают решение следующих функциональных задач.

Признаки «пара параллельных валов расположены в корпусе узла предварительного измельчения, на указанных валах в шахматном порядке жестко и ортогонально закреплены зубчатые диски разного диаметра» и «корпус узла предварительного измельчения сообщен с приспособлением для подачи измельчаемого материала и полым цилиндрическим корпусом» описывают механизм предварительного измельчения по принципу шредера, который позволяет:

- организовать предварительное измельчение измельчаемого материала;

- организовать более равномерное поступление предварительно измельченного материала в полость цилиндрического корпуса;

- предотвратить попадание крупных и твердых кусков измельчаемого материала в полый цилиндрический корпус и тем самым продлить срок эксплуатации измельчающих элементов дискообразной формы.

Признаки «в корпусе узла предварительного измельчения в нижней части валов по обеим сторонам установлены продольные гребенки» позволяют параллельно с измельчением счищать предварительно измельченный материал, застрявший между зубчатыми дисками, и направить его в полость цилиндрического корпуса.

Признаки «через цилиндрический корпус коаксиально пропущен вал» способствуют равномерному распределению материала в полости цилиндрического корпуса.

Признак «концы вала цилиндрического корпуса с помощью опорных подшипников установлены на раме» обеспечивают стабильное положение указанного вала в пространстве и снижение трудоемкости его эксплуатации, монтажа-демонтажа и обслуживания.

Признаки «в полости цилиндрического корпуса, у его торцов расположены крыльчатки, жестко закрепленные на валу» позволяют направить предварительно измельченный материал на измельчающие элементы дискообразной формы и соответственно вывести измельченный материал из полости цилиндрического корпуса.

Признаки «между крыльчатками на валу жестко, ортогонально и с фиксированным шагом установлены измельчающие элементы дискообразной формы с формированием винтовой поверхности, кроме того, на внутренней боковой поверхности цилиндрического корпуса жестко закреплены контрножи, каждый из которых ориентирован ортогонально валу и размещен в зазоре между измельчающими элементами дискообразной формы» описывают основной механизм измельчения и направления материала.

Винтовая поверхность позволяет при вращении вала перемещать материал и предотвратить образование застойных зон в полости цилиндрического корпуса и его забивание.

Признаки «шаг установки на валу дискообразных элементов в полости половины цилиндрического корпуса, размещенной со стороны приспособления для подачи измельчаемого материала, больше, чем шаг установки на валу дискообразных элементов в полости половины цилиндрического корпуса, размещенной со стороны приспособления для удаления измельченного материала» и признаки четвертого зависимого пункта формулы позволяют организовать последовательное, двухэтапное и более эффективное измельчение материала на разных половинах полости цилиндрического корпуса.

Признак первого зависимого пункта формулы обеспечивает удобство эксплуатации, монтажа-демонтажа и обслуживания готовой установки.

Контрножи в сочетании с признаком второго зависимого пункта формулы:

- способствуют дополнительному измельчению материала за счет увеличения площади и длительности взаимодействия частиц материала как с дискообразными элементами, так и с контрножами и за счет дополнительного ударного (или рубящего) воздействия на измельчаемый материал;

- препятствуют образованию «прокручивающегося» слоя материала вдоль внутренней поверхности полого цилиндрического корпуса.

Кроме того, за счет изменения количества контрножей и длины полого цилиндрического корпуса можно регулировать время нахождения материала в установке и фракционный состав конечного продукта.

Признаки «содержит пару параллельных валов» и признаки третьего зависимого пункта формулы обеспечивают минимальные зазоры между зубчатыми дисками 9 и измельчающими элементами дискообразной формы 14, что позволяет исключить зависание предварительно измельченного материала на выходе из корпуса 8 узла предварительного измельчения.

Другие отличительные признаки и преимущества изобретения ясно вытекают из описания, приведенного ниже для иллюстрации и не являющегося ограничительным, со ссылками на прилагаемые чертежи:

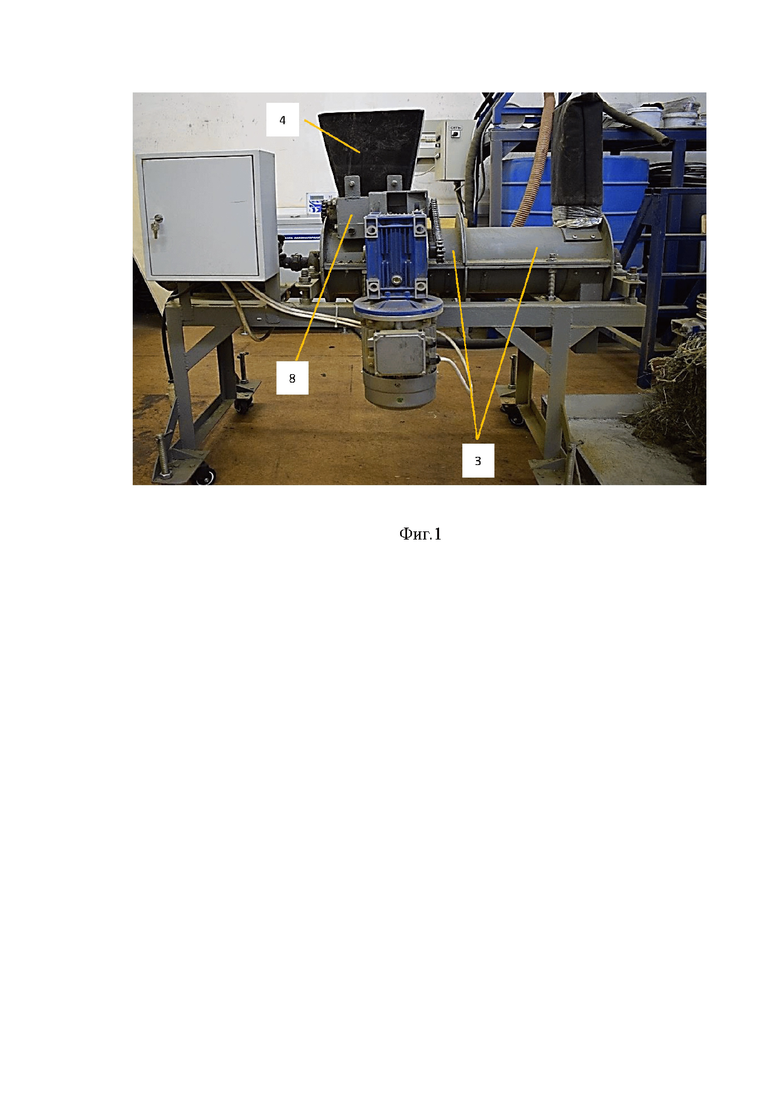

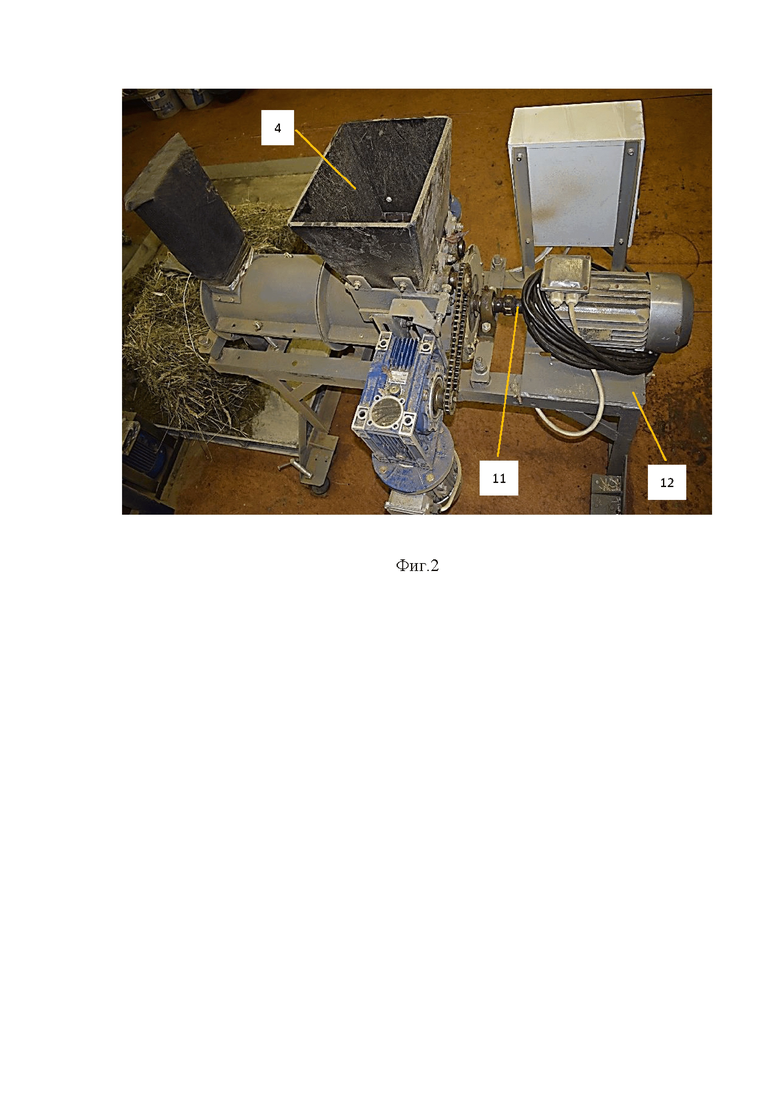

на фиг. 1 и 2 приведены общие виды установки в сборе;

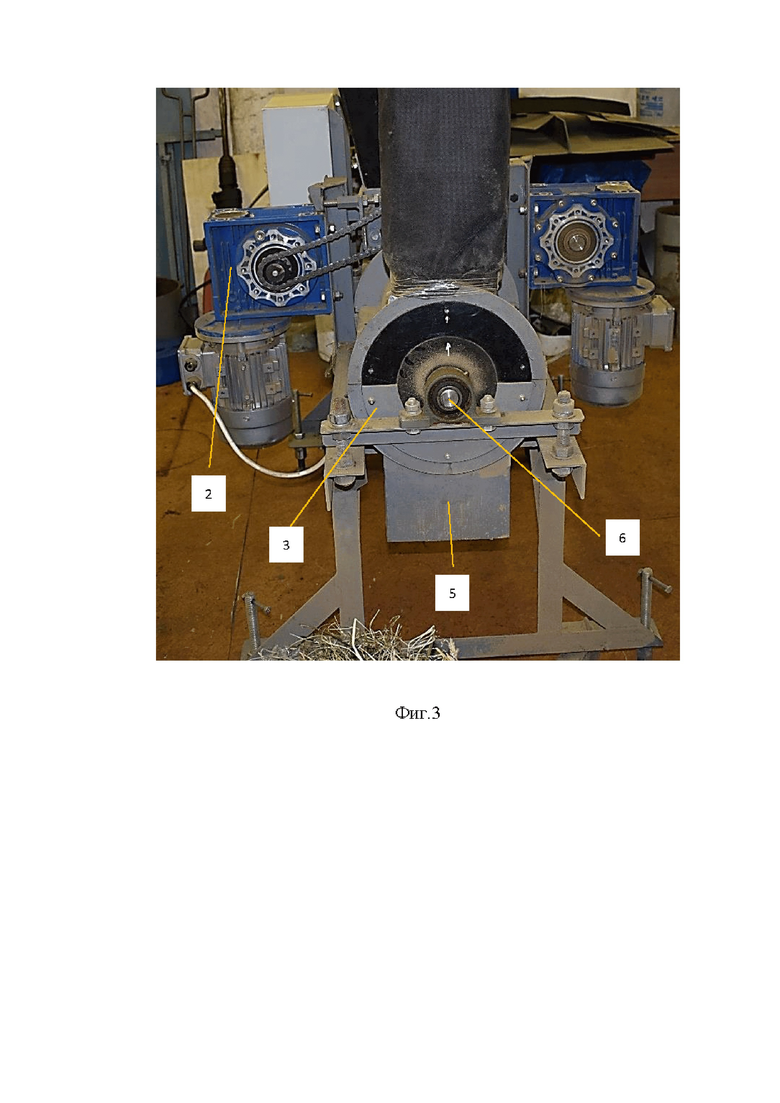

на фиг. 3 изображен вид установки со стороны удаления измельченного материала;

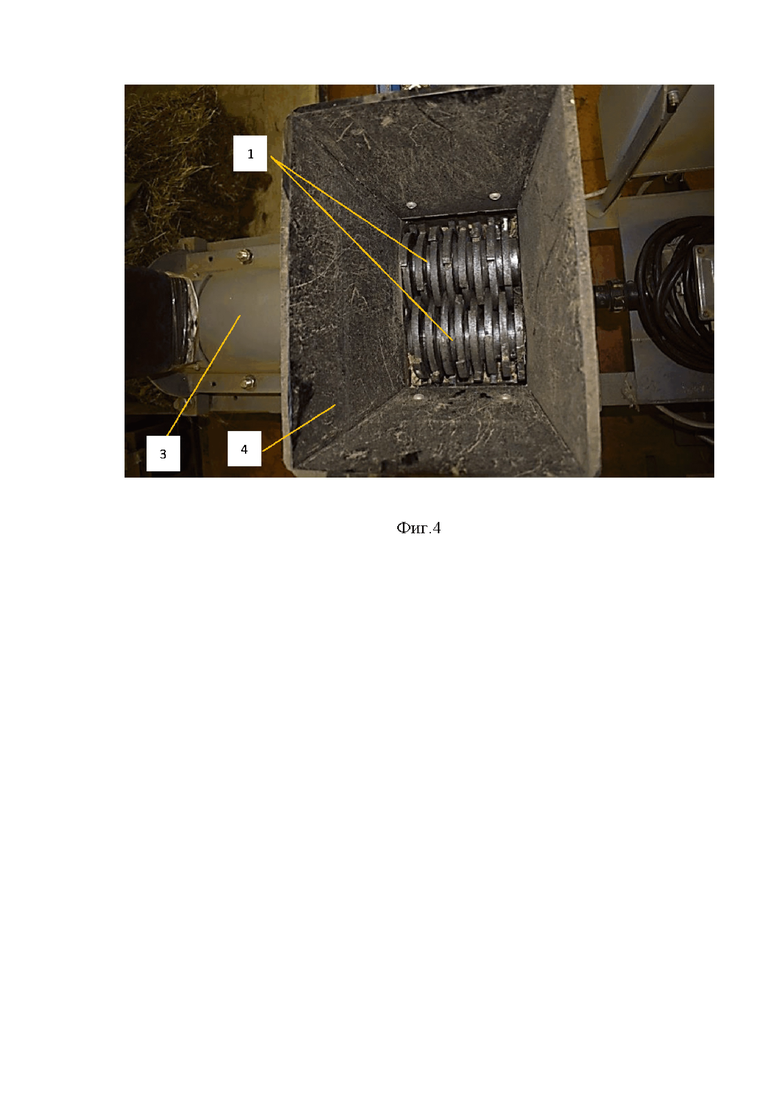

на фиг. 4 приведен вид сверху на приспособление для подачи измельчаемого материала;

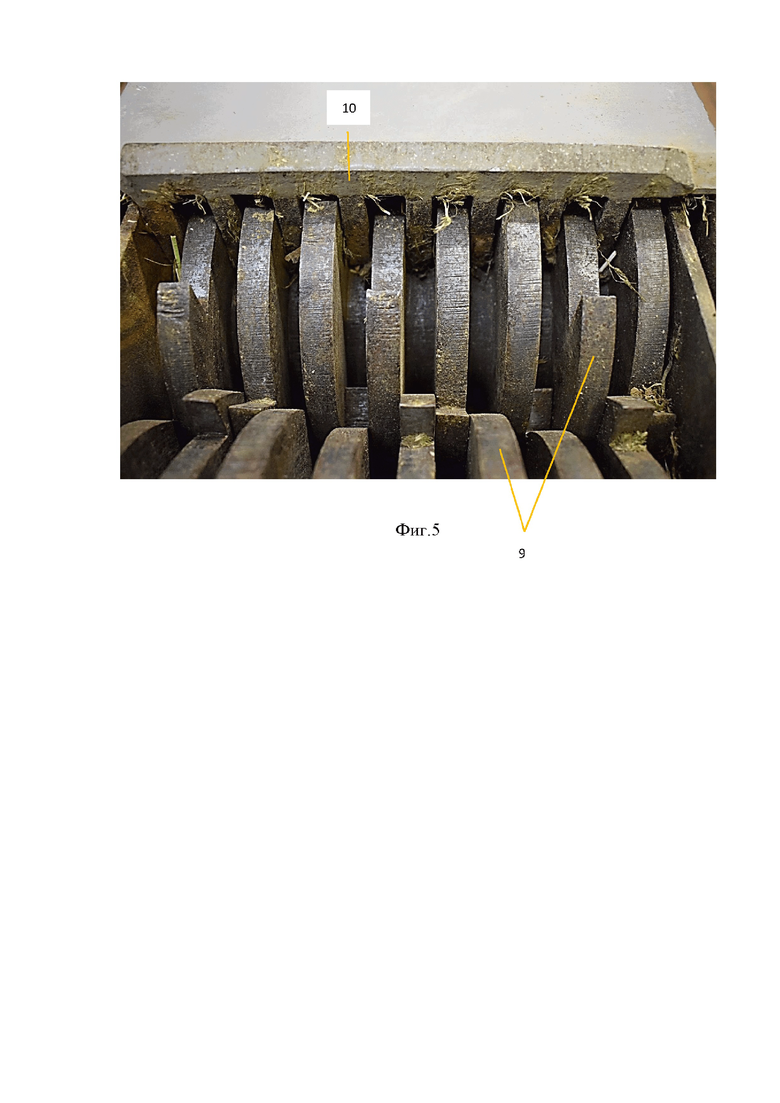

на фиг. 5 приведен вид снизу на узел предварительного измельчения;

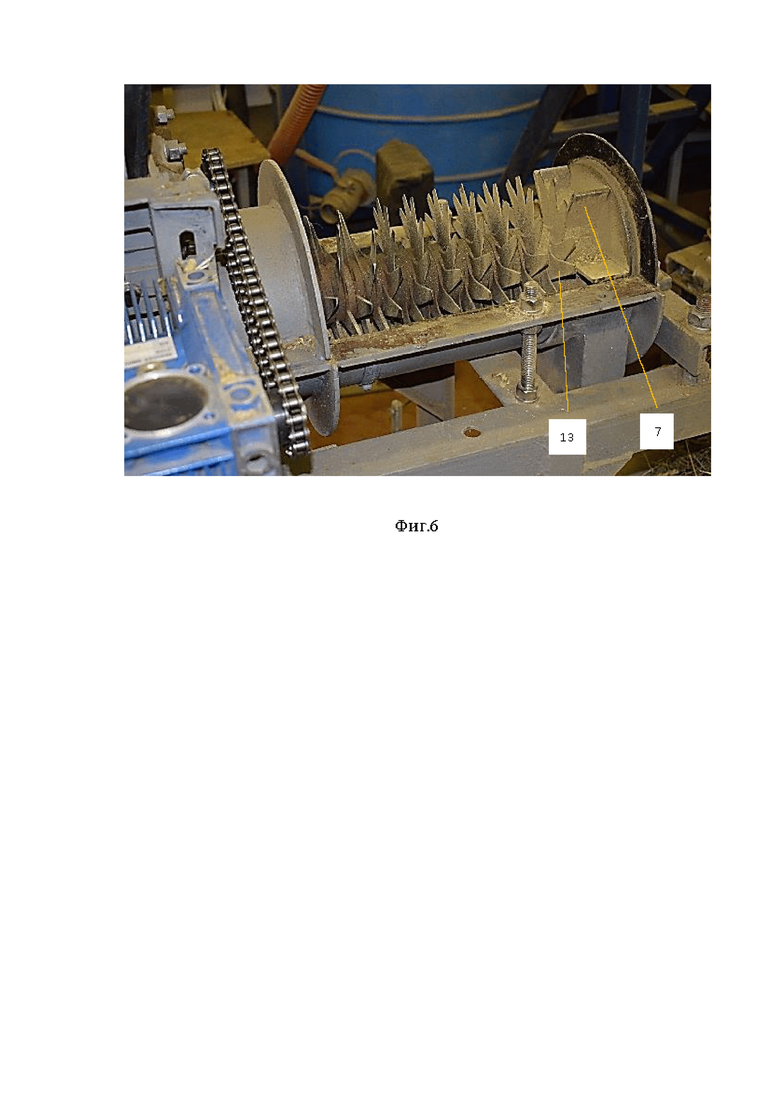

на фиг. 6 приведен вид на основной механизм измельчения и направления материала, размещенный в полости половины цилиндрического корпуса, размещенной со стороны приспособления для удаления измельченного материала;

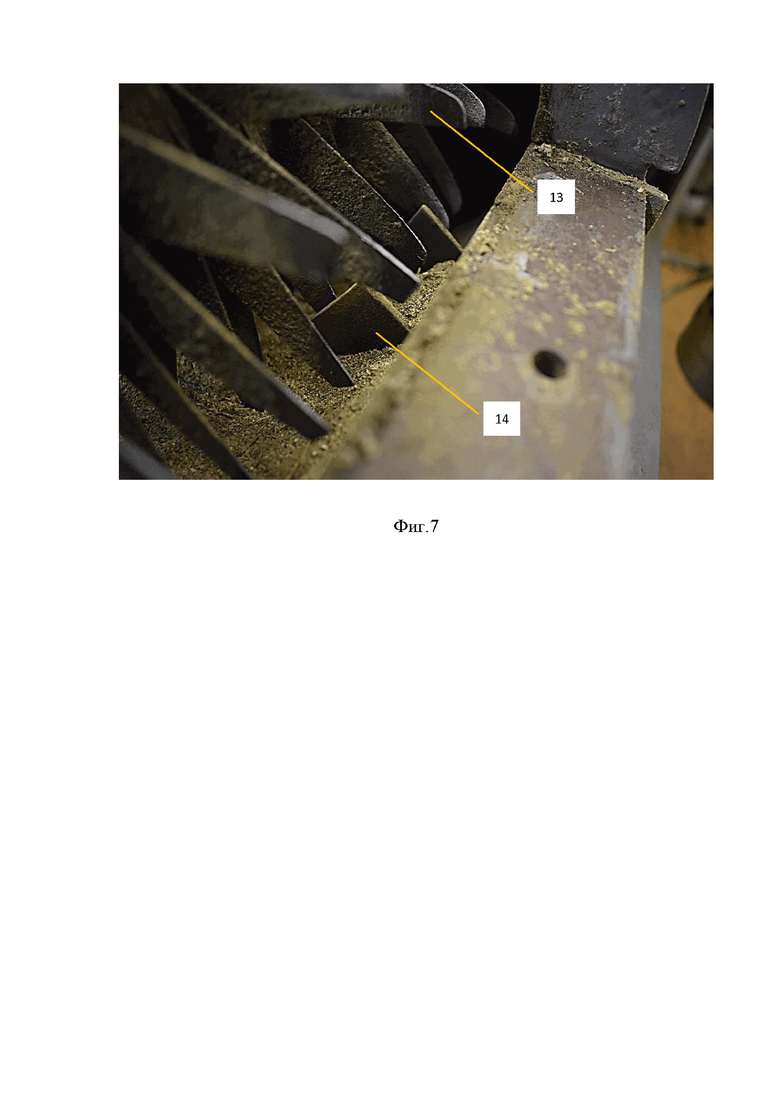

на фиг. 7 приведен вид на измельчающие элементы дискообразной формы и контрножи в полости цилиндрического корпуса;

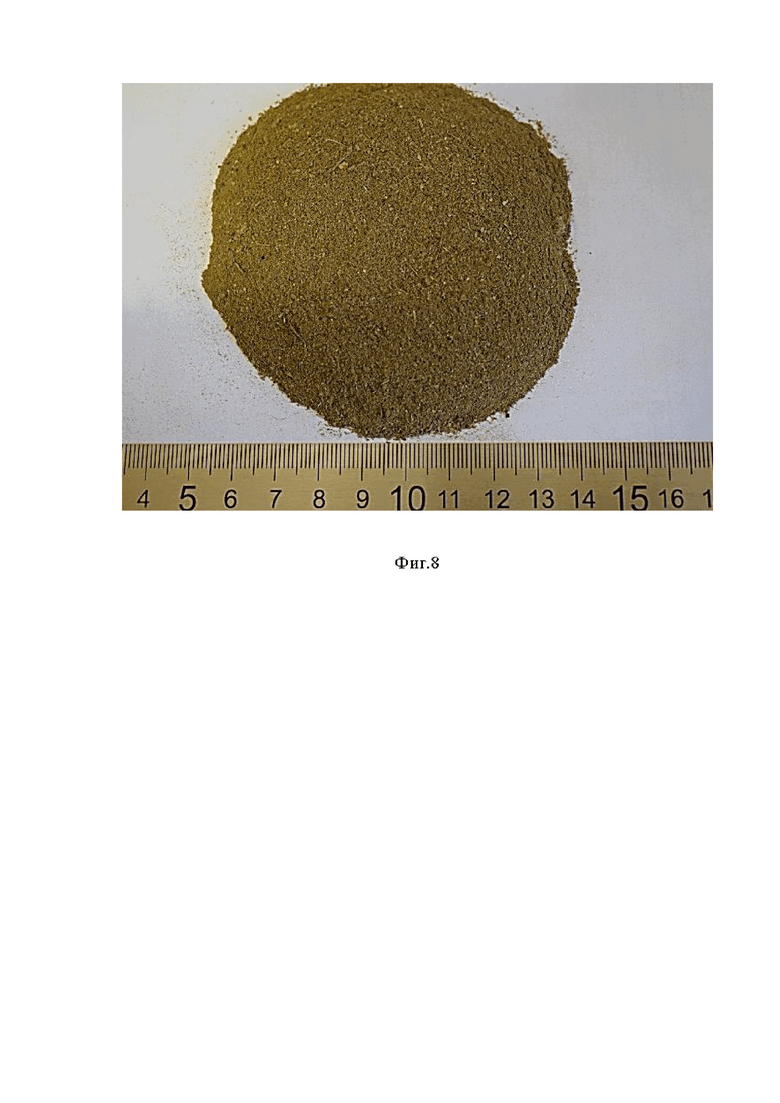

на фиг. 8 приведен внешний вид конечного продукта, полученного при измельчении разносортной свежескошенной травы.

На чертежах показаны валы 1 и их редукторы 2, полый цилиндрический корпус 3, приспособление 4 для подачи измельчаемого материала, приспособление 5 для удаления измельченного материала, центральная продольная ось 6 полого цилиндрического корпуса 3, крыльчатки 7, корпус 8 узла предварительного измельчения, зубчатые диски 9, продольные гребенки 10, вал 11, рама 12, измельчающие элементы 13 дискообразной формы, контрножи 14.

Установка для измельчения влажного материала растительного происхождения содержит полый цилиндрический корпус 3, через который коаксиально пропущен вал 11, концы которого с помощью опорных подшипников (на чертежах не обозначены) установлены на раме 12.

Полый цилиндрический корпус 3 состоит из нижней части и состоящей из двух съемных половин верхней части (на чертежах не обозначены) и снабжен приспособлением 4 для подачи измельчаемого материала и приспособлением 5 для удаления измельченного материала.

В полости цилиндрического корпуса 3, у его торцов расположены крыльчатки 7, жестко закрепленные на валу 11 и ориентированные соосно и ортогонально центральной продольной оси 6 полого цилиндрического корпуса 3.

Между крыльчатками 7 на валу 11 жестко, ортогонально и с фиксированным шагом установлены измельчающие элементы 13 дискообразной формы с формированием винтовой поверхности.

На боковой поверхности цилиндрического корпуса 3 и равномерно по периметру его поперечного сечения жестко закреплены контрножи 14, каждый из которых ориентирован ортогонально валу 11 и размещен в зазоре между измельчающими элементами 13 дискообразной формы.

Шаг установки на валу 11 измельчающих элементов 13 дискообразной формы в полости половины цилиндрического корпуса 3, размещенной со стороны приспособления 4 для подачи измельчаемого материала, больше в 2 раза, чем шаг установки на валу 11 измельчающих элементов 13 дискообразной формы в полости половины цилиндрического корпуса 3, размещенной со стороны приспособления 5 для удаления измельченного материала.

Кроме того, установка содержит узел предварительного измельчения, корпус 8 которого сообщен с приспособлением 4 для подачи измельчаемого материала и полым цилиндрическим корпусом 3.

В корпусе 8 узла предварительного измельчения симметрично и параллельно относительно центральной продольной оси 6 полого цилиндрического корпуса 3 установлена пара параллельных валов 1, центральные продольные оси которых (на чертежах не показаны) лежат в горизонтальной плоскости (на чертежах не показана).

Кроме того, в корпусе 8 узла предварительного измельчения в нижней части валов 1 по обеим сторонам установлены продольные гребенки 10.

Валы 1 вращаются в противоположных направлениях и на них в шахматном порядке жестко и ортогонально закреплены зубчатые диски 9 разного диаметра.

Заявляемое устройство работает следующим образом.

Влажный материал растительного происхождения подают в приспособление 4 для подачи измельчаемого материала, откуда он под действием силы гравитации попадает в корпус 8 узла предварительного измельчения, в котором происходит предварительное измельчение материала зубчатыми дисками 9.

Предварительно измельченный материал под действием силы гравитации попадает в полость цилиндрического корпуса 3 и далее на основной механизм измельчения и направления материала.

В полости половины цилиндрического корпуса 3, размещенной со стороны приспособления 4 для подачи измельчаемого материала, предварительно измельченный материал с помощью крыльчатки (на чертежах не показана) подают на измельчающие элементы 13 дискообразной формы.

При этом в процессе перемещения материала посредством винтовой поверхности происходит его синхронное измельчение за счет взаимодействия с измельчающими элементами 13 дискообразной формы и контрножами 14.

Конечный продукт выводят с помощью крыльчатки 7 через приспособление 5 для удаления измельченного материала.

Конструктивные параметры установки определяют по известным методикам.

Авторы проверили работоспособность установки со следующими характеристиками.

Каждый вал, установленный в корпусе узла предварительного измельчения, подключен через редуктор к электродвигателю мощностью 1,1 кВт. Крутящий момент, развиваемый парой редукторов, составляет 270 Нм, цепная передача увеличивает это значение до 311 Нм на роторе узла предварительного измельчения.

На каждом валу в шахматном порядке жестко закреплены 8 зубчатых дисков из износостойкой стали HARDOX 500 толщиной 10 мм (каждый из которых снабжен 4 зубцами), между которыми выполнены вставки из стали HARDOX 500 толщиной 10 мм.

Каждый последующий зубчатый диск установлен на валу со смещением в 30° относительно предыдущего.

Вал, пропущенный через цилиндрический корпус, подключен к двигателю мощностью 5 кВт.

В полости половины цилиндрического корпуса, размещенной со стороны приспособления для подачи измельчаемого материала, на валу жестко закреплены 32 измельчающих элемента дискообразной формы (каждый из которых снабжен заточенными 4 зубцами) толщиной 4 мм, выполненных из стали HARDOX 500, расстояние между измельчающими элементами дискообразной формы составляет 8 мм.

Каждый последующий измельчающий элемент дискообразной формы установлен на валу со смещением в 42° относительно предыдущего.

Также на этом участке расположены 14 контрножей из стали Ст. 3 толщиной 3 мм и закрепленных на нижней части цилиндрического корпуса.

Приведенные в качестве примера характеристики позволяют на данном участке полого цилиндрического корпуса измельчить предварительно измельченный материал до частиц с линейным размером не более 15 мм.

В полости половины цилиндрического корпуса, размещенной со стороны приспособления для удаления измельченного материала, на валу жестко закреплены 45 измельчающих элементов дискообразной формы (каждый из которых снабжен 2 зубцами) толщиной 1 мм, выполненных из стали 65Mn или ее аналогов, расстояние между измельчающими элементами дискообразной формы составляет 4 мм.

Каждый последующий измельчающий элемент дискообразной формы установлен на валу со смещением в 5° относительно предыдущего.

Приведенные в качестве примера характеристики позволяют на данном участке полого цилиндрического корпуса измельчить материал до частиц с линейным размером от 0,2 мм до 5 мм.

Внешний вид конечного продукта, полученного при измельчении разносортной свежескошенной травы, приведен на фиг. 8.

Таким образом, заявляемая установка обеспечивает возможность измельчения как сухого, так и влажного материала растительного происхождения практически любой формы (длинностебельная трава свежескошенная или мокрая, подопревшая, ветки толщиной до 10 мм, листья, овощи, фрукты и др.) до состояния однородной субстанции с размерами частиц от 0,2 до 5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ МЕЛЬНИЦА | 2010 |

|

RU2444407C1 |

| РУБИТЕЛЬНАЯ МАШИНА ДЛЯ ИЗМЕЛЬЧЕНИЯ ДРЕВЕСИНЫ | 1999 |

|

RU2158194C1 |

| Рубительная машина | 1989 |

|

SU1782744A1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ДИСПЕРГАТОР | 2022 |

|

RU2786113C1 |

| Устройство для измельчения материалов системы И.И.Кравченко | 1980 |

|

SU919730A1 |

| Устройство для измельчения щепы | 1986 |

|

SU1397287A1 |

| Устройство для изготовления стружки | 1990 |

|

SU1782748A1 |

| ПОЛУЖЕСТКИЙ УПРАВЛЯЕМЫЙ АЭРОСТАТИЧЕСКИЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ | 1994 |

|

RU2114027C1 |

| АВТОНОМНЫЙ УЗЕЛ ИЗМЕЛЬЧИТЕЛЯ ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПРОСЕИВАНИЯ МАТЕРИАЛА | 2008 |

|

RU2478434C2 |

| Устройство для измельчения материалов малой твердости | 1983 |

|

SU1260020A1 |

Изобретение относится к средствам измельчения и может быть использовано для тонкого измельчения материала растительного происхождения вне зависимости от его влажности, например грубых стебельчатых растений, свежескошенной и прелой травы, овощей, фруктов. Установка содержит пару валов, подключенных к отдельным редукторам и вращающихся в противоположных направлениях, центральные продольные оси которых лежат в горизонтальной плоскости, и полый цилиндрический корпус, снабженный приспособлениями соответственно для подачи измельчаемого материала и для удаления измельченного материала. В полости цилиндрического корпуса соосно и ортогонально его центральной продольной оси установлены крыльчатки. При этом установка содержит пару параллельных валов, расположенных в корпусе узла предварительного измельчения, сообщенного с приспособлением для подачи измельчаемого материала и полым цилиндрическим корпусом, центральная продольная ось которого параллельна паре валов. На указанных валах в шахматном порядке жестко и ортогонально закреплены зубчатые диски разного диаметра. Кроме того, в корпусе узла предварительного измельчения в нижней части валов по обеим сторонам установлены продольные гребенки, а через цилиндрический корпус коаксиально пропущен вал, концы которого с помощью опорных подшипников установлены на раме, при этом в полости цилиндрического корпуса у его торцов расположены крыльчатки, жестко закрепленные на валу, между которыми на валу жестко, ортогонально и с фиксированным шагом установлены измельчающие элементы дискообразной формы с формированием винтовой поверхности. На внутренней боковой поверхности цилиндрического корпуса жестко закреплены контрножи, каждый из которых ориентирован ортогонально валу и размещен в зазоре между измельчающими элементами дискообразной формы. Шаг установки на валу измельчающих элементов дискообразной формы в полости половины цилиндрического корпуса, размещенной со стороны приспособления для подачи измельчаемого материала, больше, чем шаг установки на валу измельчающих элементов дискообразной формы в полости половины цилиндрического корпуса, размещенной со стороны приспособления для удаления измельченного материала. Установка позволяет измельчать материал растительного происхождения вне зависимости от его влажности с получением однородной субстанции с размером частиц от 0,2 до 5 мм, пригодной для ее дальнейшей переработки в широкий спектр продуктов. 4 з.п. ф-лы, 8 ил.

1. Установка для измельчения влажного материала растительного происхождения, содержащая пару валов, подключенных к отдельным редукторам и вращающихся в противоположных направлениях, центральные продольные оси которых лежат в горизонтальной плоскости, и полый цилиндрический корпус, снабженный приспособлениями соответственно для подачи измельчаемого материала и для удаления измельченного материала, в полости которого соосно и ортогонально его центральной продольной оси установлены крыльчатки, отличающаяся тем, что содержит пару параллельных валов, расположенных в корпусе узла предварительного измельчения, сообщенного с приспособлением для подачи измельчаемого материала и полым цилиндрическим корпусом, центральная продольная ось которого параллельна паре валов, причем на указанных валах в шахматном порядке жестко и ортогонально закреплены зубчатые диски разного диаметра, кроме того, в корпусе узла предварительного измельчения в нижней части валов по обеим сторонам установлены продольные гребенки, кроме того, через цилиндрический корпус коаксиально пропущен вал, концы которого с помощью опорных подшипников установлены на раме, а в полости цилиндрического корпуса у его торцов расположены крыльчатки, жестко закрепленные на валу, между которыми на валу жестко, ортогонально и с фиксированным шагом установлены измельчающие элементы дискообразной формы с формированием винтовой поверхности, кроме того, на внутренней боковой поверхности цилиндрического корпуса жестко закреплены контрножи, каждый из которых ориентирован ортогонально валу и размещен в зазоре между измельчающими элементами дискообразной формы, кроме того, шаг установки на валу измельчающих элементов дискообразной формы в полости половины цилиндрического корпуса, размещенной со стороны приспособления для подачи измельчаемого материала, больше, чем шаг установки на валу измельчающих элементов дискообразной формы в полости половины цилиндрического корпуса, размещенной со стороны приспособления для удаления измельченного материала.

2. Установка по п.1, отличающаяся тем, что полый цилиндрический корпус состоит из нижней части и состоящей из двух съемных половин верхней части.

3. Установка по п.1, отличающаяся тем, что контрножи расположены в нижней части половины цилиндрического корпуса, размещенной со стороны приспособления для подачи измельчаемого материала.

4. Установка по п.1, отличающаяся тем, что пара валов расположена симметрично относительно центральной продольной оси цилиндрического корпуса.

5. Установка по п.1, отличающаяся тем, что шаг установки на валу измельчающих элементов дискообразной формы в полости половины цилиндрического корпуса, размещенной со стороны приспособления для подачи измельчаемого материала, больше в 2 раза, чем шаг установки на валу измельчающих элементов дискообразной формы в полости половины цилиндрического корпуса, размещенной со стороны приспособления для удаления измельченного материала.

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 2008 |

|

RU2385767C1 |

| 0 |

|

SU401397A1 | |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ ВЛАЖНЫХ МАТЕРИАЛОВ МАЛОЙ ТВЕРДОСТИ | 0 |

|

SU299249A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| US 7175119 B2, 13.02.2007 | |||

| Электрическая лампа | 1927 |

|

SU12659A1 |

Авторы

Даты

2024-08-15—Публикация

2024-01-21—Подача