(Б ) УСТРОЙСТВО-ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ . СИСТЕМЫ И.И. КРАВЧЕНКО

| название | год | авторы | номер документа |

|---|---|---|---|

| Измельчитель | 1978 |

|

SU806111A1 |

| УСТРОЙСТВО ИЗМЕЛЬЧЕНИЯ | 2000 |

|

RU2178340C1 |

| РОТОРНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1995 |

|

RU2095144C1 |

| Центробежный измельчитель | 2023 |

|

RU2819684C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2046659C1 |

| БЕГУНКОВАЯ МЕЛЬНИЦА | 2013 |

|

RU2524370C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ И МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2016657C1 |

| Вибрационная резонансная планетарно-шаровая мельница | 2022 |

|

RU2819319C1 |

| Способ и устройство для подготовки сырья в производстве строительных материалов | 2016 |

|

RU2671141C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2625488C1 |

I .

Изобретение относится к строительной, химической индустрии, к сельскому и лесному хозяйству Ч1 может быть использовано в п|зоизводстве кормов из стеблей и другого растительного сырья, а также при производстйе хвойно-витаминной муки из иголок хвойных, хлорофило-каратиновой пасты, эфирного масла, например, из листьев, молодой коры, молодых . побегов и других материалов со свойствами к налипанию.

Известна дисковая мельница, содержащая корпус, внутри которого по- . мещен соосно ротор, на вертикальном валу которого эксцентрично закреплв ны шайбы с буртиками. На шайбах установлены размольные диски, часть из которых выполнена коническими по наружному диаметру с разными диаметрами, и образуют между стенкой корпуса и наружным диаметром дисков ступенчатую клиновую щель, а нижний ярус цилиндрических дисков расположен относительно приводного вала веерообразно. Мельница имеет привод, средства для загрузки и выгрузки 1.

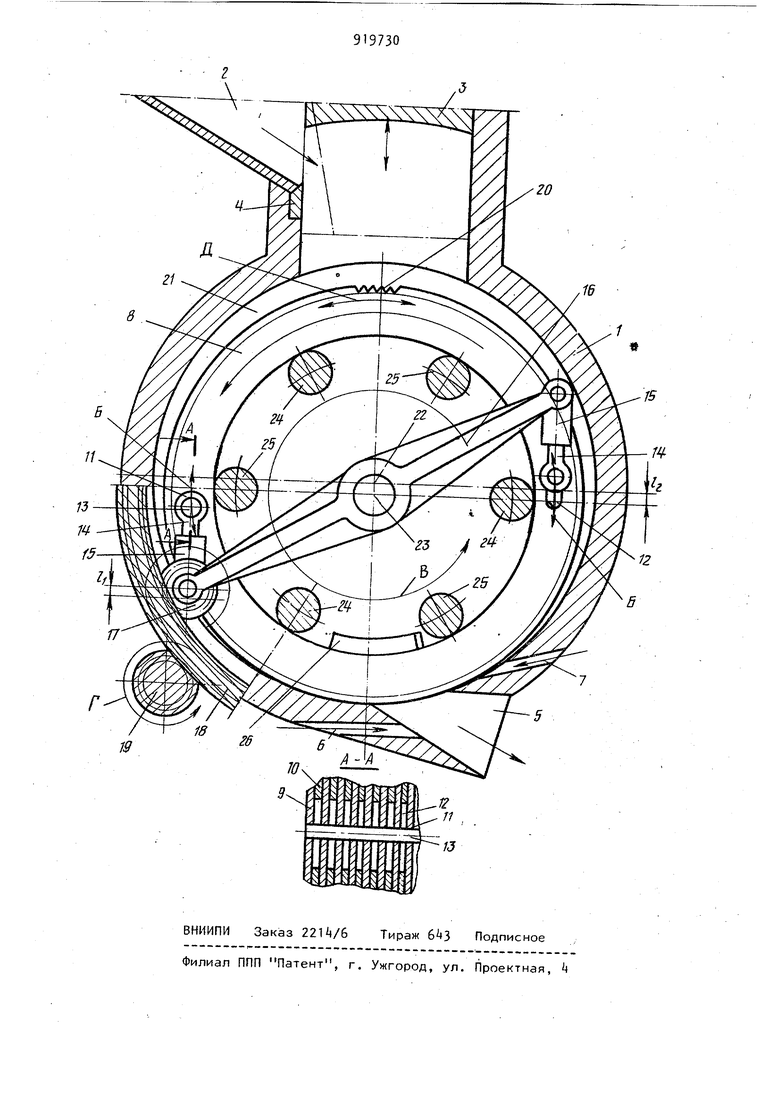

Лабораторная мельница предназначена для приготовления образцов кокса, измельчение которого основано на его свойстве самоизмельчаться, при возникших нагрузках размольных дисков в клиновом зазоре методом раздавливания. Конструкция предлагаемой установки требует предварительного фракционирования измельчаемой массы и при этом сухой и сыпучей CQ свой-ствами, подобными коксу. При использовании ее для материалов со свойствами к налипанию она не обеспечивает качественного измельчения и эффективности процесса измельчения и не надежна в работе, так как требуется очистка ее режущих дисков в разобранном виде ротора. В этом устройстве каждый диск имеет однофазное г1змельчение - продольное раздавливание, а все диски - многоступенчатое. Для материалов, склонных к налипанию, оно требует дополнительных устройст для перемещения от одного диска к другому, так как в нем используются гравитационные силы. Для липких материалов нужны принудительные усилия перемещения к выгрузочному средству Наиболее близким техническим решением к предложенному является устройство для измельчения, содержащее корпус с установленным в нем ротором в виде чередующихся зубчатых колец, размещенных на роликах, загрузочный и разгрузочный патрубки и индивидуальные -.приводы вращения зубчатых колец 2. Данное устройство имеет двухстадийное измельчение (поверхностное раздирание разрезание смежными зубча тыми кольцами), а толщина зубчатых дисков ограничена толщиной средстб для вращения. Целью изобретения является повыше ние эффективности измельчения материала . Указанная цель достигается тем, что в устройстве, включающем корпус с установленным в нем ротором в виде чередующихся групп зубчатых колец размещенных на роликах, загрузочный и разгрузочный патрубки и индивидуальные приводы вращения зубчатых колец, каждое зубчатое кольцо выполнено с диаметрально расположенными отверстием и пазом, в которых смонтированы средства возвратно поступательного перемещения в виде вала tg шарнирно связанным с ним толкателем, а ротор установлен с эксцентриситетом. При этом ротор снабжен отражателями . На чертеже изображена предлагаемая мельница и разрез А-А. Мельница содержит корпус 1, средство для загрузки в виде лотка 2 с подающим устройством 3, контрнож Ц, средство для выгрузки 5 с каналами 6 и 7 для подачи сжатого воздуха,пара или жидкости. Внутри корпуса поме щен ротор 8 с некоторым эксцентриситетом 1ft относительно внутренней поверхности корпуса. Ротор 8 выполнен из минимум двух групп зубчатых разма лывающих колец 9 и 10, чередующихся между собой так, что каждое периферийное отверстие 11 и паз 12 располо жены диаметрально и отверстием к паз ПО отношению, к смежному зубчатому диску. В отверстиях и пазах смонтиро ваны средства 13, например валы для возвратно-встречного перемещения, вприть1К установленных смежных измельчающих элементов при вращении колец. Валы 13 шарнирно соединены с толкателями 1 генераторов колебаний :15-. Конструкция генераторов 8 для колебаний может меняться как пневмсгидро- или электрического типа, а ге нератор 15 может быть выполнен двойным с эксцентриковым механизмом,смон тированным на коромысле 16 с некоторым эксцентриситетом 1, , шестерни эксцентрика 17, которая взаимодействует с шестерней 18 как с неподвижной или как с подвижной за шес.терни 19. Наружная поверхность ротора, измельчающие элементы в виде зубьев 20 в дисках 9 и 10, форма, шаг, уклон, заточка и другие режущие параметры могут меняться и образуют за счет эксцентриситета In с внутренней поверхностью корпуса плавный клиновый зазор 21, который острым углом постоянно направлен в сторону средства 5 так, что корпус 1 имеет ось 22 и ротор 8 ось 23. Внутри пустотелого ротора 8 помещены опоры 2 и 25, по крайней мере три на каждую группу зубчатых колец и отражатели 2б по всей длине ротора. Количество отражателей может быть различное. Устройство работает следующим образом. Подлежащий разлому материал поступает через загрузочную камеру 2 и с помощью средства 3 прижимается к поверхности ротора 8, срезаясь контрножом . Ротор работает в двух вариантах. Первый вариант. Включают генераторы колебаний 15. в результате чего толкатели Ц через пазы 12 производят колебательное возвратно-встречное перемещениегрупп 9 и 0 зубчатых дисков (стрелки Б) заданной амплитуды и частоты в зависимости от свойств измельчаемого материала. При этом происходит две фазы измельчения: распиливание измельчающими элементами (зубьями) и срезание встречным перемещением зубьями смежных дисков.iЗатем от привода (на чертеже не показан) включают коромысло 1б (стрелка В), вследствие чего измельчаемый материал поступает в клиновую полость 21 и диски производят третью фазу измельчения - поверхностное раздирание при возвратно-встречном перемещении колец во время раще-. ния их..

Перемещаясь по клиновой пoлoctи. материал подвергается постепенному сжиманию - четвертая фаза, а затем выгружается через окно 5.

Второй вариант. В условиях отсутствия источника энергии или необходимости наложения колебаний других частот и амплитуды включают шестерню 19 (стрелка Г), которая обкатывает шестерню 18. В результате вращения шестерня 17 и через толкатель 1 выполняет функцию двойного генератора колебаний зубчатых дисков. Возможно колебание дисков только аа счет шестерни-эксцентрика 17 при отключенном генераторе 15 (стрелка Д). Материал проникший между дисками внутрь ротора, выводится отражателями 26 в торец мельницы. Для термообработки или гидролиза измельчаемого материала в каналы 6 и 7 подают газ, пар или жидкость.

Выполнение ротора расположенным относительно внутренней поверхности эксцентрично позволяет образовать клиновой зазор в форме полумесяца, что обеспечивает возможность плавного уплотнения с раздавливанием, раздиранием с изменением степени измельчения, что обеспечивает качественное и эффективное измельчание материалов, склонных к налипанию, а снабжение зубчатых колец отверстиями и пазами диаметрально расположенных в каждом и зеркально по отношению к смежному кольцу, в которые помещены средства для возвратно встречного перемещения смежных измельчающих элементов, позволяет добавить фазы измельчения, а именно распиливание во время раздавливания. Кроме того,

данное изобретение представляет возможным измельчающие диски выполнить относительно тонкими, т.е. меньшими толщины роликов-шестерень. Это обеспечивает более высокую степень измельчения, так как толщина средств для перемещения зубчатых дисков не влияет на границы (пределы) толщин самых дисков.

15

Формула изобретения

содержащее корпус с установленным в нем ротором в виде чередующихся групп зубчатых колец, размещенных на роликах, загрузочный и разгрузочный патрубки и индивидуальные приводы вращения зубчатых колец, о т л и:ч а ю щ е е с я тем, что, с целью повышения эффективности измельчения материала, каждое зубчатое кольцо выполнено с диаметрально расположенными отверстием и пазом, в которых смонтированы средства возвратно-поступательного перемещения в виде вала с шарнирно связанным с ним толкателем, а ротор установлен с эксцентриситетом.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-04-15—Публикация

1980-06-25—Подача