Изобретение относится к области химической технологии, а именно, к каталитической переработке изобутанола (2-methyl-1-propanol) с получением изобутена (2-methylpropene), который является мономером для получения синтетических каучуков (полиизобутиленового, изопренового), а также для получения метил-трет-бутилового эфира (МТБЭ) - высокооктановой добавки к бензину. Конечность природных ресурсов и необходимость перехода экономики на принципы устойчивого развития диктуют требования к разработке новых альтернативных способов получения углеводородных продуктов, таких как изобутен. Изобутанол может быть получен ферментацией биомассы и рассматривается как прекрасная альтернатива сырья для получения «зеленого» изобутена. При этом данный процесс соответствует целям низкоуглеродного развития и достижения углеродной нейтральности. Интерес к изобутанолу обусловлен появлением новых биохимических путей его получения из углеводов [Bastian S., Liu X., Meyerowitz J.T., Snow C.D., Chen M.M.Y., Arnold F.H. // Metabolic Engineering. 2011. V. 13. P. 345-352], что делает его, наравне с этанолом, возобновляемым и чистым источником для синтеза новых соединений с добавленной стоимостью. Конверсия изобутанола в изобутен (олефины) относится к реакциям дегидратации. Данный процесс требует катализаторов с кислотными центрами.

Известен способ конверсии изобутанола с получением низших олефинов, описанный в статье (Yu L, Huang S., Zhang S., Liu Z., Xin W., Xie S., Xu L. Transformation of isobutyl alcohol to aromatics over zeolite- based catalysts. // ACS Catal. - 2012 - V. 2 - p. 1203-1210.). Условия процесса: Т= 450°С, атмосферное давление, скорость подачи изобутанола 3,88 ч-1. Наилучшие результаты показал цеолит ВЕА с кремнеземным модулем 31,6: суммарный выход олефинов С2-С4 составил 41,2%. Недостатками данного способа являются низкий выход изобутена, низкая селективность по изобутену, высокие температуры.

Известен способ конверсии изобутанола с получением олефинов, описанный в статье (Zhen-Yi Du, Bin-Bin Zhang, Ting-Sheng Chen, Yuli Betancur and Wen-Ying Li Conversion of Isobutanol to Olefins and Aromatics over HZSM-5-Based Catalysts: Tuning of Product Selectivity. Energy Fuels 2019, 33, 10176 - 10184. DOI: 10.1021/acs.energyfuels.9b02454). Условия процесса: Т= 300-550°С, атмосферное давление, скорость подачи спирта 0,8 ч-1. Наибольшая селективность образования С2-С4 олефинов была получена на предварительно активированном цеолите ZSM-5- 76% при Т=550°С. Активация катализатора заключалась в его нагреве в токе азота до 500°С, выдерживании его в течение часа при данной температуре, с последующим охлаждением до температуры проведения эксперимента. Недостатками способа является низкая селективность катализатора по изобутену, а также необходимость предварительной высокотемпературной̆ предобработки катализатора.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ конверсии изобутанола с получением олефинов С2-С4, (Патент RU 2768153 C1 опубл. 23.03.2022) в присутствии композита на основе микропористого цеолита и мезопористого карбида кремния - MFI/SiC. Наибольший выход олефинов С2-С4 - 66% масс., при температуре 580-620°С при массовой скорости подачи изобутанола 2,5-2,9 ч-1 и подаче в реактор азота. Недостатками данного способа являются низкий выход изобутена, низкая селективность по изобутену, высокие температуры.

Известны цирконийсодержащие фосфаты M0.5Zr2(PO4)3, где М - Ni, Cu, и M0.65Fe0.3Zr1.7(PO4)3, где М - Ni, Cu как катализаторы дегидратации (на примере дегидратации метанола в диметиловый эфир при 573-693 K). Конверсия спирта достигала 68-76% при селективности в отношении дегидратации 75-90% (Патент RU 2 717 686 C1, опубл. 25.03.2020).

Недостатками указанных катализаторов является невысокая удельная нагрузка на 1 г катализатора (активность), что является существенным минусом при использовании в компактном реакторе дегидратации метанола.

Также известна методика получения каркасных фосфатов структурного типа NASICON методом Печини, заключающаяся в смешивании стехиометрических количеств солей металлов, лимонной кислоты в соотношении 4:1 и 2 мл этиленгликоля, последующем добавлении дигидрофосфата аммония (А.В. Ilin, М.М. Ermilova, N.V. Orekhova, М. Cretin, А.В. Yaroslavtsev // Journal of Alloys and Compounds, 748 (2018) 583- 590). Полученный продукт сушат при 95°С и 150°С в течение 24 часов на каждой стадии, затем при 350°С в течение 4 часов, подвергают отжигу при 750°С в течение 10 часов.

Недостатком данного метода является использование высокой температуры отжига.

Также известен способ синтеза фосфатов металлов в степени окисления +3, который включает приготовление растворов солей металлов из исходных реагентов, в качестве которых используют нитраты, хлориды металлов, ацетат хрома (Патент RU 2 758 257 C1, опубл. 27.10.2021). Растворы солей металлов смешивают с раствором H3PO4 и проводят поэтапную сушку реакционной смеси при 90°С и 200°С для полного обезвоживания продукта. Затем проводят поэтапную термообработку реакционной смеси при 600-1000°С в течение 12-48 ч с диспергированием после каждой термообработки. Используют сочетания следующих катионов металлов в химическом составе поликристаллических RR'(PO4)3 фосфатов: R - Bi, SbxBi1-x (0 ≤ x ≤ 1), R' - Fe2, Cr2, AlxCr2-x (0 ≤ x ≤ 0,5) или R - Sb, La, Ce, Pr, Nd, R' - Cr.

Недостатком данного метода является использование высокой температуры отжига.

Задача настоящего изобретения заключается в разработке способа конверсии изобутанола, полученного из возобновляемого сырья, характеризующегося следующим техническим результатом: высоким выходом изобутена с высокой селективностью по изобутену, а также снижение температуры процесса, исключение необходимости производства нанокомпозитов. В качестве катализатора используют каркасный фосфат структурного типа NASICON - Co0.5Zr2(PO4)3 с модификацией в высокочастотной плазме водорода, и характеризующийся: Sуд.=4 м2/г, суммарный объем пор 0,6 10-3 см3/г, общее содержании кислотных центров 0,185 ммоль/г. Контактирование изобутанола проводят при температуре 320-380°С при массовой скорости подачи паров изобутанола в гелии (10 об.% изобутанола в He) при скорости потока 20 мл/мин. При конверсии изобутанола происходят следующие реакции: дегидратация изобутанола с образованием изобутена и дегидрирование с образованием изобутаналя.

Предлагаемое изобретение позволяет:

- повысить эффективность конверсии изобутанола до 91%

-повысить выход олефинов (выход олефинов повышается с 66% масс. в прототипе до 77% масс.);

- повысить селективность по изобутену в смеси олефинов до 100%, что значительно выше, чем в прототипе;

-снизить температуру процесса (с 580-620°С в прототипе до 340-380°С).

Заявленный способ является экологичным с учетом состава предлагаемого катализатора и в случае использования изобутанола, полученного переработкой̆ возобновляемого сырья.

Решение поставленной задачи достигается тем, что в заявленном способе конверсия изобутанола происходит путем его контактирования в проточном U-образном обогреваемом кварцевом реакторе с катализатором, содержащим кобальт-цирконий фосфат, при повышенной температуре, с получением изобутена. Реактор с помещенным в него катализатором нагревают в токе гелия со скоростью нагрева 10 град/мин до температуры 400°С, затем охлаждают до температуры протекания реакции (340-380°С) и подают исходное сырье в виде паров изобутанола в гелии (10 об.% спирта) со скоростью 20 мл/мин.

Используемый композитный термостабильный катализатор каркасного строения общей формулы Co0.5Zr2(PO4)3 получают смешиванием твердых навесок октогидрата хлористого циркония (ZrOCl2 * 8H2O), гексагидрата хлорида кобальта (CoCl2 * 6H2O), после чего добавляли по каплям стехиометрическое количество фосфорной кислоты при следующем соотношении (мол.%) компонентов: Co (II) - 0.059, Zr(IV) - 0.367, фосфат-ионы - 0.57, вода - избыток. В результате был получен гель, который высушивали при комнатной температуре в течение трех дней с регулярным перетиранием в фарфоровой ступке. Затем образцы помещали в сушильную печь на 4 часа при температуре 300 °С. Заключительный этап состоял в прокаливании образцов в течение 6 часов на каждый этап в муфельной печи 600°С, 650°С при промежуточном перетирании. Синтезированный образец представлял собой поликристаллический порошок сиреневого цвета.

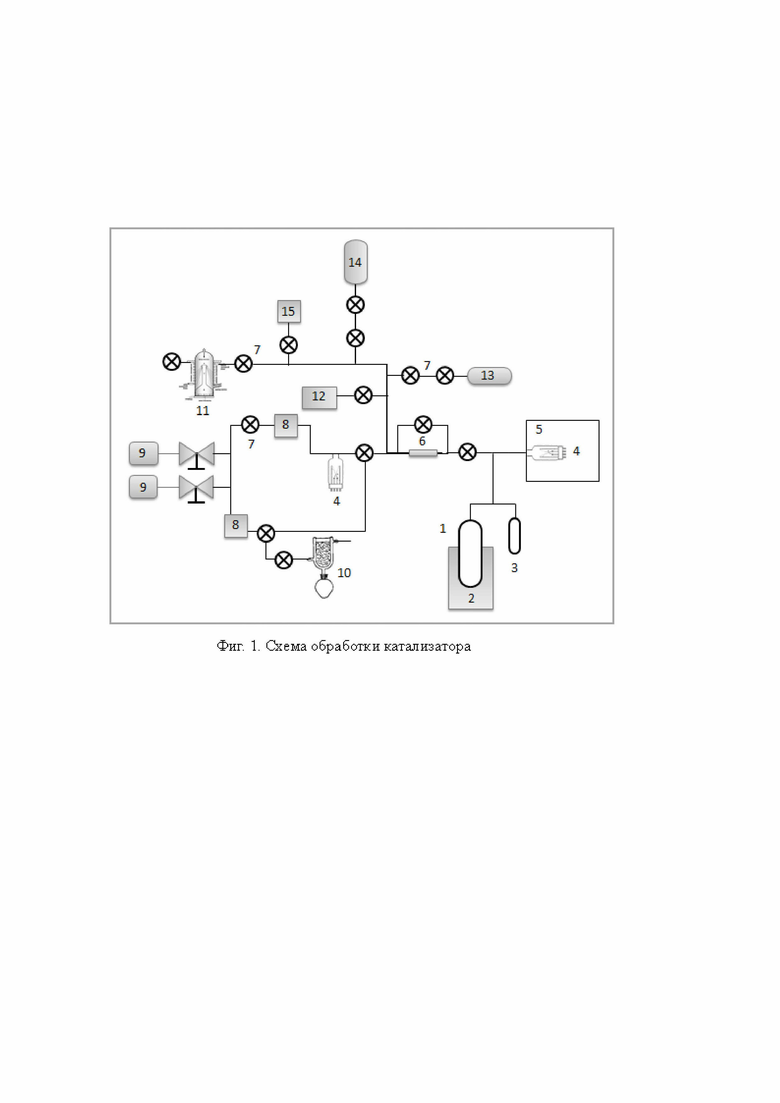

Обработка катализатора в высокочастотной плазме проводилась на вакуумной установке, схема которой приведена на Фиг.1, где 1 - реактор; 2 - печь; 3 - кварцевая лопатка для образцов катализатора; 4 - термопарная лампа ПМТ-2; 5 - термостат; 6 - капилляр; 7 - вакуумные краны; 8 - масляный манометр; 9 - баллоны для газов; 10 - ловушка с азотом; 11 - диффузионный масляный насос; 12 - форвакуумный насос; 13 - медная катушка; 14 - генератор частоты (40,68 МГц); 15 - металлическая сетка. Образец помещали в кварцевую ячейку на лопатку в поле высокочастотного разряда водорода при давлении газа 0,1 мм рт.ст. в течение 20 минут. Высокочастотный разряд получали в безэлектродных условиях путем подачи высокой частоты на катушку из медного провода от генератора с постоянной частотой 40,68 МГц и мощностью 50Вт.

Ниже приведены примеры, иллюстрирующие изобретение, но не ограничивающие его.

Пример 1

Способ конверсии изобутанола осуществляют путем контактирования изобутанола с катализатором (масса 60 мг), размещенном на фильтре Шотта в U-образном кварцевом обогреваемом реакторе проточного типа при температуре 340-380°С и скорости подачи паров изобутанола (10%об) 20 мл/мин. с газохроматографическим анализом продуктов (газ-носитель-гелий, детектор-ДИП, колонка с Porapak Q). Катализатор получают по методике, описанной выше. Для получения 1 г катализатора состава Co0.5Zr2(PO4)3 смешивали сухие 0,238 г CoCl2 * 6H2O, 1,297 г ZrOCl2 * 8H2O, после чего добавляли по каплям стехиометрическое количество фосфорной кислоты (0,397 мл 87% концентрированной фосфорной кислоты растворенное в 10 мл дистиллированной воды) при постоянном перемешивании до образования однородного геля. Полученный гель высушивали при комнатной температуре на воздухе в течение трех дней с регулярным перетиранием в фарфоровой ступке. Затем образцы помещали в сушильную печь на 4 часа при температуре 300 °С. Следующий этап состоял в прокаливании образцов в течение 6 часов на каждый этап в муфельной печи 600°С, 650°С °С при промежуточном перетирании. Заключительный этап состоял в обработке образца в высокочастотной плазме, которая проводилась на вакуумной установке (Фиг. 1). Образец слоем не более 1 мм помещали в кварцевый реактор в поле высокочастотного разряда водорода при давлении газа 0,1 мм рт.ст. в течение 20 минут. Высокочастотный разряд получали в безэлектродных условиях путем подачи высокой частоты на катушку из медного провода от генератора с постоянной частотой 40,68 МГц и мощностью 50Вт. Синтезированный образец представлял собой поликристаллический порошок сиреневого цвета. Строение, фазовый состав и однородность образца контролировали с помощью рентгеновского спектрометра ДРОН-7 в режиме пошагового сканирования. Использовалось CuKα-излучение, λ= 1,5418 Å, которое в последующем при обработке спектров раскладывалось на Kα1 - и Kα2 - составляющие. Интервал углов 2θ от 9° до 80°, шаг сканирования Δ2θ= 0,03°, время экспозиции в точке - 5 с. общее содержании кислотных центров, определяемых по адсорбции пиридина из раствора октана спектрофотометрическим методом, составило 0,185 ммоль/г.

Перед проведением конверсии изобутанола полученный катализатор выдерживали в токе гелия при 400 °С в течение 1 ч, затем охлаждали до 340°С. Конверсию изобутанола проводили подавая барботажную смесь паров спирта и гелия подавали в реактор со общей скоростью 20 мл×мин-1 (температура барбатера была постоянной и составляла 25°С) при температурах реактора 340-380°С. В продуктах реакции был зарегистрирован изобутен (продукт реакции дегидратации) и изобутаналь (продукт реакции дегидрирования).

В Таблице 1 приведены характеристики процесса конверсии избутанола, где W,% -степень конверсии изобутанола, S,%-селективность по олефинам (изобутену), N, г/гкат*ч - выход изобутена. Температура конверсии бутанола на 170°С ниже, чем в прототипе. Производительность по олефинам (изобутелену) составляет 1,71 г/(г кат*ч), что в 2,1 раза превышает аналогичный показатель в известном способе. Конверсия изобутанола 91%, суммарный выход олефинов С4 - 77,4%, что на 11% выше, чем в прототипе.

Способ конверсии изобутанола с его использованием

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ ИЗОБУТАНОЛА | 2021 |

|

RU2768153C1 |

| СПОСОБ ИЗОМЕРИЗАЦИОННОЙ ДЕГИДРАТАЦИИ ИСХОДНОЙ СМЕСИ ПЕРВИЧНОГО СПИРТА, ЗАМЕЩЕННОГО В ПОЛОЖЕНИИ 2 АЛКИЛЬНОЙ ГРУППОЙ, НА КАТАЛИЗАТОРЕ, СОДЕРЖАЩЕМ ЦЕОЛИТ ТИПА FER | 2015 |

|

RU2694062C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНА ПОСРЕДСТВОМ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО СПИРТА | 2014 |

|

RU2660132C2 |

| ПОЛИМЕРЫ ИЗОБУТЕНА ИЗ ВОЗОБНОВЛЯЕМЫХ ИСТОЧНИКОВ | 2011 |

|

RU2580541C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО ТЕРМОСТАБИЛЬНОГО КАТАЛИЗАТОРА КАРКАСНОГО СТРОЕНИЯ ДЛЯ ДЕГИТРАТАЦИИ МЕТАНОЛА В ДИМЕТИЛОВЫЙ ЭФИР (ВАРИАНТЫ) | 2019 |

|

RU2717686C1 |

| СПОСОБ ДЕГИДРАТАЦИИ И ИЗОМЕРИЗАЦИИ С4-СПИРТОВ С ИСПОЛЬЗОВАНИЕМ АМОРФНОГО ТВЕРДОГО ВЕЩЕСТВА С АДАПТИРОВАННОЙ ПОРИСТОСТЬЮ | 2011 |

|

RU2563632C2 |

| СПОСОБ ПРОИЗВОДСТВА СОПРЯЖЕННЫХ ДИЕНОВ | 2016 |

|

RU2723241C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛКЕНОВ | 2005 |

|

RU2405763C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 2010 |

|

RU2456263C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА (ВАРИАНТЫ) | 2019 |

|

RU2698094C1 |

Настоящее изобретение относится к способу конверсии изобутанола путем его контактирования в реакторе с катализатором для получения изобутена. В качестве катализатора используют цирконий фосфат, содержащий ионы кобальта и предварительно обработанный в высокочастотной плазме водорода, характеризующийся содержанием общего количества кислотных центров - 0,185 ммоль/г. Контактирование проводят при температуре 340-380°С при скорости подачи изобутанола 20 мл/мин при концентрации изобутанола в смеси с гелием 10% об. Технический результат - получение изобутена с высоким выходом и высокой селективностью при снижении температуры процесса. 1 ил., 1 табл., 1 пр.

Способ конверсии изобутанола путем его контактирования в реакторе с катализатором, представляющим собой каркасный фосфат циркония, для получения изобутена, отличающийся тем, что в качестве катализатора используют цирконий фосфат, содержащий ионы кобальта и предварительно обработанный в высокочастотной плазме водорода, характеризующийся содержанием общего количества кислотных центров - 0,185 ммоль/г, контактирование проводят при температуре 340-380°С при скорости подачи изобутанола 20 мл/мин при концентрации изобутанола в смеси с гелием 10% об.

| СПОСОБ КОНВЕРСИИ ИЗОБУТАНОЛА | 2021 |

|

RU2768153C1 |

| Поварова Е.И | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| хим.-технол | |||

| ун-т им | |||

| Д.И | |||

| Менделеева] | |||

| - Москва, 2016 | |||

| Danilova M.N | |||

| et | |||

Авторы

Даты

2024-08-15—Публикация

2024-02-26—Подача