Область техники

Настоящее изобретение в общем относится к получению возобновляемых полимеров, более конкретно к полимерам, полученным из возобновляемого мономера изобутена. Изобретение также относится к селективному выделению изобутена из олефиновой смеси и олигомеризации очищенного изобутена.

Уровень техники

Изобутен (также называемый изобутилен или 2-метилпропен) является углеводородом, который крайне важен в промышленности. Изобутен применяют в качестве промежуточного соединения при производстве множества продуктов. Например, его подвергают взаимодействию с метанолом и этанолом при производстве метил-трет-бутилового эфира (МТБЭ) и этил-трет-бутилового эфира (ЭТБЭ) оксигенированного бензина, соответственно. Алкилирование с бутаном дает изооктан, другую добавку к топливу. Изобутен также применяют в производстве метакрилового альдегида. Антиоксиданты, такие как бутилированный гидрокситолуол (БГТ) и бутилированный гидроксианизол (БГА), получают алкилирование по Фриделю-Крафтсу фенолов с применением изобутилена.

Полимеризация изобутена с изопреном дает бутилкаучук, статистический сополимер изобутена и изопрена, который хорошо известен благодаря его превосходной тепловой стойкости, резистентности к озону и желаемым характеристикам смачивания. В настоящее время бутилкаучук производят с применением изобутена, полученного из нефтехимического источника(ов). Изобутен, применяемый в промышленности, обычно получают в виде побочного продукта обычного промышленного процесса дегидратации, такого как процесс термического крекинга при получении нефтепродуктов, очистка которых является многостадийным энергоемким процессом. Количество полученного изобутена варьируется в зависимости от состава нефтяного сырья и типа крекинга, применяемого в процессе. Поток обычно характеризуется высоким содержанием бутадиена и низким количеством бутена. После отделения бутадиена оставшийся поток содержит менее 50% изобутена. Летучесть масляных фракций делает изобутеновое сырье на основе нефти ненадежным, в то время как крекинг более легкого неочищенного продукта показал, что общий процент изобутена в потоке С4 катастрофически падает.

Так как полученный из нефтепродуктов изобутен получают из сложных углеводородных смесей, обычно необходимо проводить дополнительную значительную (и дорогую) очистку перед полимеризацией. Многостадийные процессы очистки являются энерго- и ресурсоемкими. Следовательно, желательный способ, способный сразу давать относительно чистый изобутен, который требовал бы незначительной или вообще не требовал бы дополнительной очистки.

Существует все более актуальная экологическая проблема, касающаяся того, что применение полученных из нефти углеводородов в качестве основных источников сырья (например, бутадиена или изопрена) наносит вред окружающей среде, такой как глобальное потепление и загрязнение и всеобщая чрезмерная зависимость от ненадежных источников нефти. Эти проблемы увеличивают потребность в дружественных к окружающей среде способах и продуктах. Следовательно, существует необходимость в решении с низкоуглеродистым отпечатком для получения полимеров на основе изобутена с применением возобновляемых (т.е. биологических) источников мономеров, таких как изобутен, и энергосберегающих химических процессах.

Также существует проблема, что будущие поставки изобутена из источников на основе нефти перестанут соответствовать прогнозируемым потребностям и что цены возрастут до небывалых уровней. Следовательно, существует необходимость в получении источника сырья, такого как изобутен, из дешевого и надежного возобновляемого источника, который является дружественным к окружающей среде.

В заявке на патент США №12/711,919 (опубликована как US 2010/0216958 A1) описано применение изобутанола, полученного из возобновляемого источника, для производства изопрена, бутадиена и изобутена. В описанном способе изобутен отделяют от 1,3-бутадиена с применение ацетонитрильного экстрагирования с последующей дегидратацией (400°C, система двух катализаторов - ZnFe2O4 и Co9Fe3BiMoO51) линейных бутенов (1-бутен, цис- и транс-бутен). Отделение дает изобутен с остаточными линейными бутенами и следами бутадиена. Известно, что линейные бутены и 1,3-бутадиен действуют как мощные яды/агенты переноса цепи в катионной полимеризации бутилкаучука. Количества в частях на миллион (ч./млн) могут влиять на молекулярную массу полученного полимера, поэтому требуется изобутеновое сырье высокой степени чистоты. Инициаторы/со-инициаторы, применяемые для полимеризации, особенно для получения бутилкаучука, очень чувствительны к примесям.

Сущность изобретения

Объектом данного изобретения является получение полимеров изобутена, полученных из возобновляемых источников. В соответствии с одним аспектом данного изобретения представлен способ получения возобновляемого полиизобутенового полимера, включающий получение олефиновой смеси, содержащей изобутен, и один или более линейных бутенов, где олефиновую смесь получают из возобновляемого углеводородного источника; контакт олефиновой смеси с адсорбирующим микропористым материалом, имеющим эффективную раскрытость пор от 5 до 5,4 Å, где линейные бутены селективно абсорбируют в микропористый материал; изоляцию изобутена от контакта с микропористым материалом; и полимеризацию возобновляемого изобутена с получением возобновляемого полимера.

В соответствии с одним аспектом данного изобретения представлен полиизобутеновый полимер, содержащий изобутеновые единицы, полученные из возобновляемого углеводородного источника и имеющие общее содержание на биооснове более 0%.

В соответствии с одним из аспектов данного изобретения представлен способ получения возобновляемого изобутена высокой степени чистоты, содержащего олефиновую смесь, содержащую изобутен и один или более линейных бутенов, где олефиновую смесь получают из возобновляемого углеводородного источника; контакт олефиновой смеси с адсорбирующим микропористым материалом, имеющим эффективную раскрытость пор от 5 до 5,4 Å, где линейные бутены селективно абсорбируют в микропористый материал; и изоляцию изобутена от контакта с микропористым материалом.

В соответствии с одним из аспектов данного изобретения представлен способ получения одного или более олигомерных изоалкенов, включающий контакт реакционной смеси, содержащей изоалкены, с адсорбирующим микропористым материалом в условиях, подходящих для олигомеризации изоалкенов, где адсорбирующий микропористый материал имеет эффективный размер пор, основанный на критическом диаметре алкенов, и изоляцию олигомерных изоалкенов от контакта с микропористым материалом.

Краткое описание чертежей

Далее изобретение более подробно описано с помощью чертежей, на которых:

На фиг.1 показан путь реакции дегидратации изобутанола с получением бутенов;

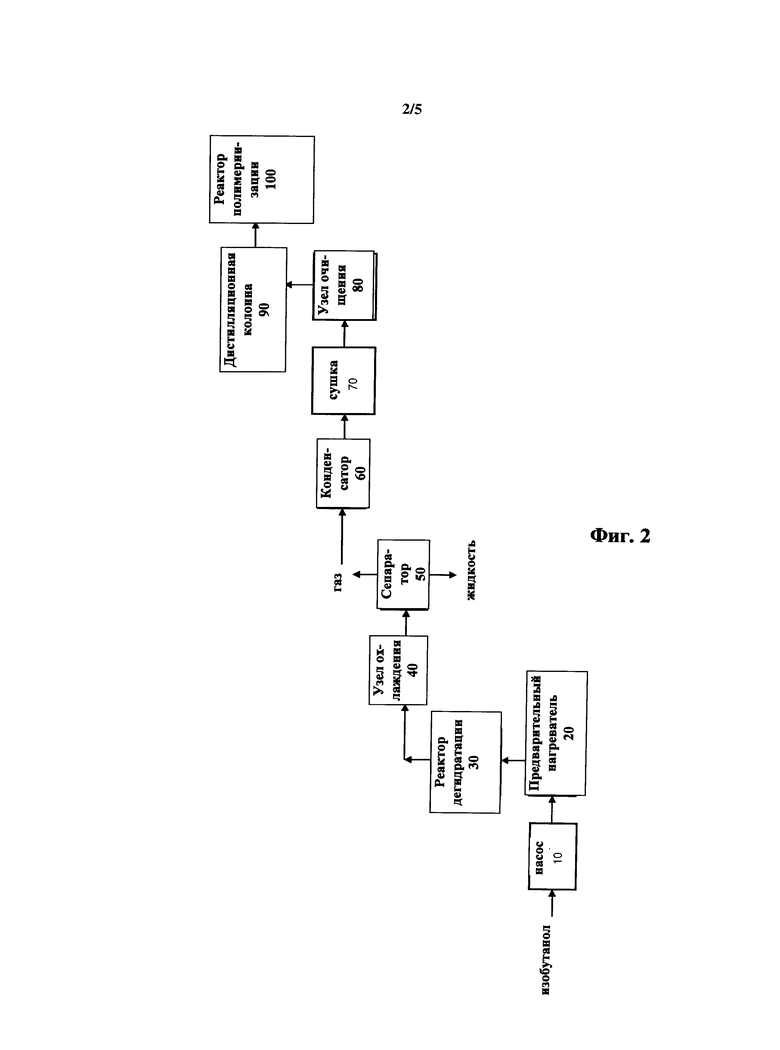

На фиг.2 показан способ получения возобновляемого изобутена и получения полимера на основе изобутена;

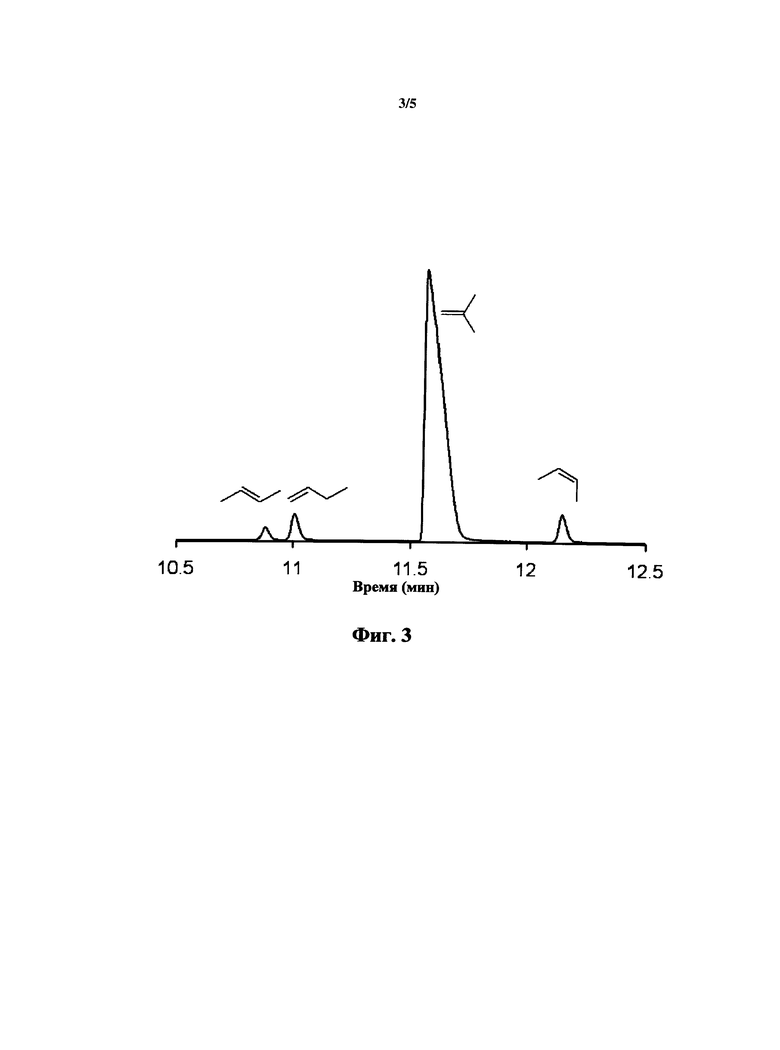

На фиг.3 показаны ГХ/МС дорожки после дегидратации био-изобутанола (поставщик GEVO, типовая композиция: 94% изобутен и 6% линейных бутенов: 1-бутен, цис- и транс-2-бутен);

На фиг.4 показаны ГХ/МС дорожки до (низ) и после (верх) обработки 5 Å UOP молекулярными ситами для удаления линейных бутенов;

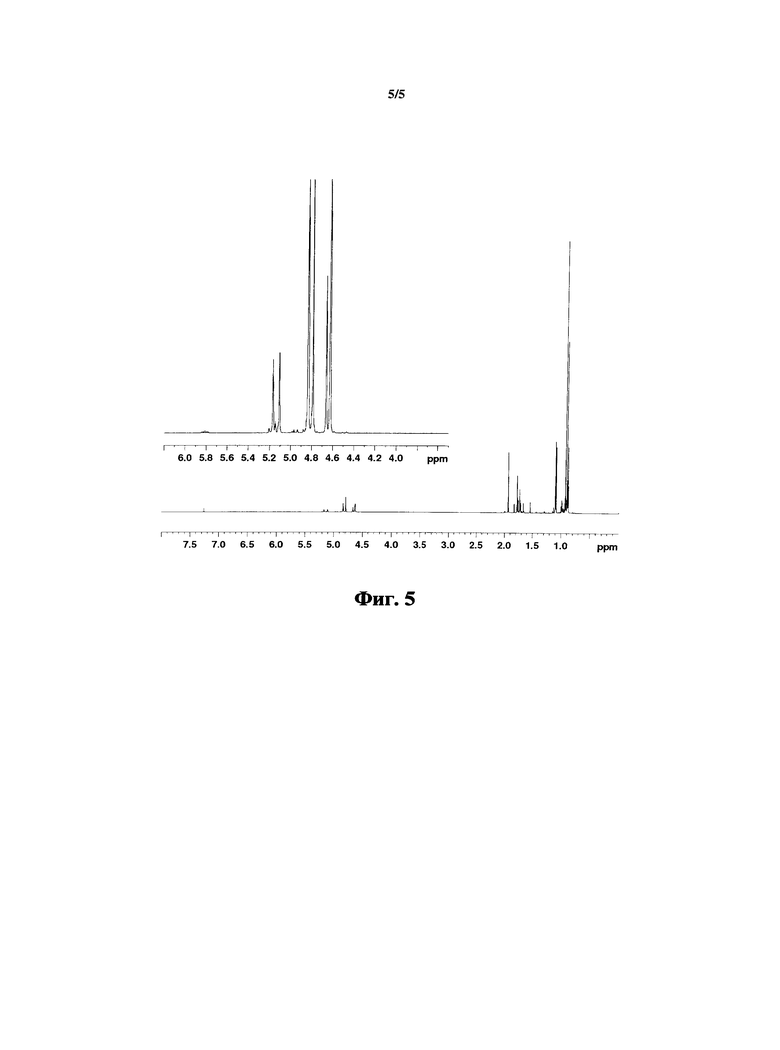

На фиг.5 показаны 1H ЯМР дорожки олигомеризации очищенного изобутена.

Подробное описание изобретения

Настоящее изобретение относится к простому способу получения изобутена высокой степени чистоты из био-изобутанола, который подходит для применения в реакциях полимеризации.

Настоящее изобретение также относится к улучшенному способу получения высокомолекулярных эластомерных полимеров, таких как бутилкаучук, из возобновляемого изобутенового сырья высокой степени чистоты, полученного простым и энергосберегаемым способом очистки.

Настоящее изобретение также относится к полимерам, содержащим повторяющиеся единицы, полученные из возобновляемого изобутена высокой степени чистоты, и имеющим содержание на биооснове более 0%.

Изобретение также относится к селективному удалению 1-бутена, цис-2-бутена и транс-2-бутена и олигомеризации очищенного изобутена с получением диизобутенов и триизобутенов.

Термины "возобновляемый" или "на биооснове" в данном описании относятся к материалу или соединению (такому как спирты, алкил, олефины, диолефины и т.д.) и означают материал или соединение, полученное из источника "нового углерода", как определено способом тестирования ASTM D 6866, "Determining the Biobased Content of Natural Range Materials Using Radiocarbon and Isotope Ratio Mass Spectrometry Analysis", включенным сюда полностью в качестве ссылки. В этом способе тестирования измеряют соотношение 14C/12C изотопов и сравнивают с соотношением 14C/12C изотопов в стандартном материале на 100% биооснове для определения процента содержимого на биооснове в образце.

"Возобновляемые" или "на биооснове" соединения могут быть получены из биомассы с применением термохимических методов (например, катализаторов Фишера-Тропша), биокатализаторов (например, ферментации) или других способов, например, описанных здесь.

Получение изобутена из возобновляемых источников

В данном изобретении представлен простой способ получения изобутена высокой степени чистоты из возобновляемого углеводородного источника. В одном варианте способа получения возобновляемого изобутена олефиновую смесь, содержащую изобутен и один или более линейных бутенов, получают из возобновляемого углеводородного источника и подвергают контакту (в жидком или газообразном состоянии) с адсорбирующим микропористым материалом, который селективно адсорбирует линейные бутены с получением чистого изобутена.

Для отделения изобутена от линейных компонентов необходим адсорбент, имеющий размер пор, основанный на критическом диаметре бутенов, которые преимущественно адсорбирует линейные бутены (т.е., 1-бутен, транс-2-бутен и цис-2-бутен), исключая изобутен. Подходящий микропористый адсорбент имеет номинальный размер пор от 5 до 5,4 Å. В одном варианте, номинальный размер пор адсорбента составляет 5 Å.

В одном варианте, олефиновую смесь получают из спиртовой смеси.

В одном варианте способа в соответствии с данным изобретением спиртовую смесь, содержащую один или более бутанолов, сначала получают из возобновляемого углеводородного источника, затем подвергают дегидратированию с получением олефиновой смеси, как показано на фигуре 1, которую затем подвергают контакту с адсорбирующим микропористым материалом с получением возобновляемого изобутена высокой степени чистоты.

В одном варианте спиртовая смесь содержит изобутанол. Возобновляемая спиртовая смесь, содержащая изобутанол, может быть получена любым способом, известным в данной области техники, включая описанные в публикации США №2010/0216958, включенной сюда в качестве ссылки.

В одном варианте спиртовая смесь, содержащая изобутанол, может быть получена из ферментированной кукурузной биомассы.

В одном варианте олефиновую смесь подвергают контакту с микропористым материалом в течение от около 1 до около 24 часов. В одном варианте олефиновую смесь подвергают контакту с микропористым материалом в течение от около 6 до около 24 часов. В одном варианте, олефиновую смесь подвергают контакту с микропористым материалом в течение около 24 часов.

В одном варианте адсорбирующий микропористый материал, применяемый в соответствии с данным изобретением, содержит алюмосиликат щелочного металла, например, алюминия оксид-силикат. В одном варианте алюминия оксид-силикат имеет формулу Mx[(AlO2)x(SiO2)y·zH2O, где M=Ca, Na, в частности, имеет формулу Ca4,5Na3[(AlO2)12(SiO2)12]XH2O. Микропористый материал может быть в виде порошка или гранул. В одном варианте, микропористый материал имеет форму молекулярных сит.

В одном варианте адсорбирующий микропористый материал имеет pH ниже 11, измеренный в водной суспензии. В одном варианте pH микропористого материала выше 8, измеренный в водной суспензии. В одном варианте pH адсорбирующего микропористого материала составляет от около 8 до около 11, измеренный в водной суспензии.

Термин "высокая чистота" при применении в контексте с изобутеном означает, что изобутен на по меньшей мере около 99,2% чистый. В одном варианте изобутен, полученный способом в соответствии с данным изобретением, на по меньшей мере 99,8% чистый. В одном варианте изобутен на по меньшей мере 99,99% чистый.

Получение возобновляемых изобутеновых полимеров

Возобновляемый изобутен высокой степени чистоты в соответствии с данным изобретением может быть полимеризован в полезные полимеры, включая синтетический каучук, с применением тех же методов, которые применяют к изобутену, который получают из нефтехимических источников. В одном варианте настоящее изобретение относится к способу получения возобновляемого полимера, содержащего полиизобутен, который включает получение олефиновой смеси, содержащей изобутен и один или более линейных бутенов, из возобновляемого углеводородного источника, контакт олефиновой смеси с адсорбирующим микропористым материалом, имеющим эффективную раскрытость пор от 5 до 5,4 Å (где линейные бутены селективно адсорбируются микропористым материалом), изоляцию изобутена от контакта с микропористым материалом и полимеризацию возобновляемого изобутена с получением возобновляемого полимера.

Полимеризацию и восстановление полимеров, содержащих возобновляемый изобутен, проводят различными методами, подходящими для таких процессов полимеризации мономеров. Они включают порционные, полунепрерывные или непрерывные операции в условиях, которые исключают воздух и другие атмосферные примеси, особенно кислород и влагу. Полимеризация мономера изобутена также может проводиться во множестве различных систем реакторов полимеризации, включая, но не ограничиваясь ими, полимеризацию в объеме, полимеризацию в паровой фазе, полимеризацию в растворе, полимеризацию в суспензии, полимеризацию в эмульсии и системе полимеризации осаждением.

Полимеризация может быть инициирована с применением множества различных инициаторов полимеризации или систем катализаторов. Применяемые инициатор или система катализаторов будут зависеть от желаемых характеристик синтезируемого содержащего изобутен полимера. Например, содержащие изобутен полимеры могут быть получены с применением свободнорадикального инициатора, инициатора окисления-восстановления или катионного инициатора. Предпочтительная система инициации или катализаторов зависит от микроструктуры полимера, молекулярной массы, распределения молекулярной массы и желаемого разветвления цепи. Предпочтительные инициаторы также зависят от того, является ли изобутен гомополимеризованным или сополимеризованным с дополнительными мономерами. В случае сополимеров, применяемый инициатор также зависит от того, желательно ли, чтобы получаемый полимер имел статистическое, не статистическое или сужающееся распределение повторяющихся единиц, которые получают из определенных мономеров.

Полимеризация изобутена также может проводиться в подходящем органическом растворителе, который является жидким в условиях реакции и который относительно инертен. Некоторые типовые примеры подходящих органических растворителей включают алканы, такие как пентан, изооктан, циклогексан, метилциклогексан, изогексан, н-гептан, н-октан, н-гексан и галоалканы, такие как метилхлорид и хлороформ.

Полимеризацию обычно проводят для получения высокой степени превращения мономеров в полимер. Пошаговое добавление мономера или агент переноса цепи могут применяться, чтобы избежать избыточного образования геля. Такие незначительные модификации известны специалисту в данной области техники. После завершения полимеризации полимер восстанавливают из суспензии или раствора полимера. Простая фильтрация может быть достаточной для отделения полимера от разбавителя. Могут применяться другие методы отделения полимера от разбавителя. Полимер может быть обработан, отдельно или суспендированным в реакционной смеси, для отделения остатков. Такая обработка может проводиться с применением спиртов, таких как метанол, этанол или изопропанол, с подкисленными спиртами или с другими похожими полярными жидкостями. Во многих случаях полимеры получают в углеводородных растворах и полимер выделяют коагулированием с подкисленным спиртом, например быстро перемешиваемым метанолом или изопропанолом, содержащим 2% хлористоводородной кислоты. После этой начальной коагуляции полимеры могут быть промыты подходящей жидкостью, такой как метанол.

Изобутен также может быть сополимеризован с одним или более дополнительными сомономерами с получением полезных сополимеров.

Некоторые корректировки полимеризации или условий реакции могут быть необходимы для получения удовлетворительной скорости образования полимера, в зависимости от относительного количества включенного изобутена и других вовлеченных мономеров. Примеры сомономеров, который применяют в практике данного изобретения, включают мономеры диена, такие как 1,3-бутадиен, гексадиены, изопрен и т.д. Виниловые мономеры также могут быть сополимеризуемыми с изобутеном с получением полезных полимеров. Такие виниловые мономеры включают стирол, [альфа]-метилстирол, дивинилбензол, винилхлорид, винилацетат, винилиденхлорид, метилметакрилат, этилакрилат, винилпиридин, акрилонитрил, метакрилонитрил, метакриловую кислоту, итаконовую кислоту и акриловую кислоту. Смеси различных сомономеров также могут применяться на различных уровнях.

Полимеризация может проводиться в реакторе полимеризации или ряде реакторов полимеризации. Зона полимеризации обычно включает перемешивание для того, чтобы сохранить хорошую дисперсию мономеров, полимера, инициатора и модификатора в органическом растворителе зоны полимеризации. Такую непрерывную полимеризацию обычно проводят в многореакторной системе. Синтезированный каучуковый полимер непрерывно удаляют из зоны полимеризации.

В одном варианте возобновляемый изобутен в соответствии с данным изобретением сополимеризуют с изопреном в условиях катионной полимеризации, где используют обычную методику полимеризации с применением любых обычных разбавителей/растворителей. В одном варианте растворитель полимеризации включает метилхлорид, хлороформ, гексан или любой другой растворитель, описанный выше.

Реакция полимеризации может быть инициирована с применением сильной протонной кислоты или кислоты Льюиса в качестве катионного инициатора. В одном варианте кислота Льюиса может применяться в сочетании с H2O, одним или более спиртами, одной или более протоновыми кислотами и другими источниками Н+, известным в данной области техники.

Не ограничивающие примеры протоновых кислот включают HCl, H2SO4, HNO3, CF3SO3H, H3PO4 и HClO4. Не ограничивающие примеры кислоты Льюиса включают BF3, BCl3, AlCl3 и SbF5.

В одном варианте AlCl3/H2O применяют в качестве катионного инициатора. В одном варианте инициатор содержит катализатор Фриделя-Крафтса, способный инициировать катионную полимеризацию с активатором, известным в данной области техники.

Катионный инициатор может быть растворим в разбавителях/растворителе полимеризации и может быть сам по себе или растворен в каталитическом растворителе. В этом случае, каталитический растворитель и разбавитель полимеризации могут быть смешиваемыми друг с другом. Растворитель катализатора может содержать метилхлорид, хлороформ или гексан. В одном варианте каталитический растворитель такой же, как разбавитель полимеризации.

В одном варианте подходящий катионный инициатор растворяют в каталитическом растворителе, который является раствором хлорида алюминия (AlCl3) в метиленхлориде. Катионный инициатор может быть активирован подходящим источником протона, таким как вода или хлористоводородная кислота (HCl).

Ключом к данному изобретению является получение возобновляемых полимеров на основе изобутена с достаточной молекулярной массой. Условия полимеризации могут быть модифицированы для изменения молекулярной массы. В одном варианте данного изобретения полимер на основе изобутена имеет молекулярную массу (Mw) от 100 до 2000 кг/моль. В одном варианте молекулярная масса (Mw) полимера на основе изобутена составляет от 300 до 800 кг/моль. В одном варианте молекулярная масса (Mw) полимера на основе изобутена составляет от 400 до 600 кг/моль.

В одном варианте, полимер на основе изобутена в соответствии с данным изобретением имеет полидисперсность (Mw/Mn) 1,5-6.

Полимеры на основе изобутена в соответствии с данным изобретением не ограничены одним любым полимером или сополимером на основе изобутена. Изменение мономерного сырья в реакции полимеризации дает полимер на основе изобутена, который может быть гомополимером полиизобутена, или сополимером, или терполимером с любым катионно-полимеризуемым мономером(ами).

Подтверждение содержания на биооснове

Все типы полимеров, полученных из изобутена в соответствии с данным изобретением, подтверждаются как полученные из изобутена, который не происходит из нефтехимического источника. Дополнительно, содержащие изобутен полимеры в соответствии с данным изобретением также могут отличаться от содержащих изобутен полимеров, которые происходят из природных источников, таких как природный каучук. Следовательно, полимеры, содержащие изобутен, в соответствии с данным изобретением аналитически подтверждают как происходящие из биовозобновляемых, дружественных для окружающей среды источников.

Оценка возобновляемого содержания углерода в материале может проводиться стандартными методами тестирования, например, с применением радиоуглерода и масс-спектрометрии изотопных соотношений. ASTM International (формально известное как American Society for Testing and Materials) установило стандартный способ оценки содержимого на биооснове в материалах. Способ ASTM обозначен ASTM-D6866.

Применение ASTM-D6866 для определения "содержимого на биооснове" построено на тех же концепциях, что и датирование по радиоуглероду, но без применения уравнения возраста. Анализ проводят определением доли радиоуглерода (14C) в неизвестном образце по сравнению с долей в современном стандартном образце. Эту долю записывают как процент с единицами "пСУ" (процент современного радиоуглерода). Если материал анализируют в виде смеси современного радиоуглерода и ископаемого углерода (содержащего очень низкие уровни радиоуглерода), тогда полученное значение пСУ коррелируют непосредственно с количеством биомассы, присутствующей в образце.

"Материалы на биооснове" включают органические материалы, в которых углерод происходит из недавно (в человеческом масштабе времени) фиксированного CO2, присутствующего в атмосфере с применением солнечной энергии (фотосинтез). На земле такой CO2 улавливается или фиксируется растениями (например, сельскохозяйственными культурами или лесными насаждениями). В океанах CO2 улавливается или фиксируется фотосинтезирующими бактериями или фитопланктоном. Например, материал на биооснове имеет отношение 14C/12C изотопов более 0. Наоборот, ископаемый материал имеет отношение 14C/12C изотопов около 0.

Небольшое количество атомов углерода диоксида углерода в атмосфере является радиоактивным изотопом 14C, который образуется когда атмосферный азот наталкивается на нейтрон, образованный космическим лучом, что вызывает потерю азотом протона с образованием углерода с атомной массой 14 (14C), который затем немедленно окисляется до диоксида углерода. Небольшая, но измеримая часть атмосферного углерода присутствует в форме 14CO2. Атмосферная диоксид углерода обрабатывается зелеными растениями с получением органических молекул во время процесса, известного как фотосинтез. Практически все формы жизни на Земле зависят от такого производства зелеными растениями органических молекул для получения химической энергии, которая способствует росту и воспроизведению. Поэтому 14C, который образуется в атмосфере, в конечном счете становится частью всех форм жизни и их биологических продуктов, обогащая биомассу и организмы, которые питаются биомассой с 14C. Наоборот, углерод из ископаемого топлива не имеет значительного отношения 14C:12C возобновляемых органических молекул, полученных из атмосферного диоксида углерода.

Для достижения желаемого содержимого на биооснове в полимере на основе изобутена соотношение смеси изобутена на биооснове к изобутену на основе нефти в полимере может варьироваться. В одном варианте содержимое на биооснове для эластомера на основе изобутена в соответствии с данным изобретением составляет больше 0%. В другом варианте, содержимое на биооснове для эластомера на основе изобутена составляет более 20%. В другом варианте содержимое на биооснове для эластомера на основе изобутена составляет более 40%. В другом варианте содержимое на биооснове для эластомера на основе изобутена составляет более 60%. В другом варианте содержимое на биооснове для эластомера на основе изобутена составляет более 80%. В другом варианте, содержимое на биооснове для эластомера на основе изобутена составляет более 90%.

Альтернативно или дополнительно, содержание мультиолефина в конечном полимере может быть модифицировано корректировкой потока мультиолефинового мономера для реакции полимеризации. Например, 4% моль (изопрена на основе нефти, возобновляемого изопрена или их смесей) добавление изопрена в конечный бутиловый полимер дает содержимое на биооснове от 5 до 95% (ASTM D6866). В другом примере, 0,9% моль (изопрена на основе нефти, возобновляемого изопрена или их смесей) добавление изопрена в конечный бутиловый полимер дает содержимое на биооснове от 1 до 99% (ASTM D6866). Полимеризация бутилкаучука с применением изопрена на биооснове и био-изобутена дает био-бутилкаучук с содержимым на биооснове 100% (ASTM D6866).

Настоящее изобретение также относится к способу подтверждения того, что полимер, имеющий повторяющиеся единицы, полученные из изобутена, содержит изобутен, который получают из возобновляемого, не нефтяного углеводородного источника. Этот способ включает (a) определение содержимого на биооснове в полимере; и (b) подтверждение того, что полимер получен из возобновляемого не нефтяного источника, если содержимое на биооснове (как описано в ASTM D6866) более 0%.

Способ подтверждения может применяться к гомополимерам или сополимерам изобутена.

В одном варианте способ относится к подтверждению того, что блок-сополимер, имеющий повторяющиеся единицы, полученные из изобутена, содержит изобутен, полученный из возобновляемого, практически не нефтяного источника, который содержит: (a) определение процента современного углерода в по меньшей мере одном полиизобутеновом блоке в сополимере; и (b) подтверждение того, что изобутен из сополимера получают из возобновляемого, практически не нефтяного источника, если полиизобутеновый блок имеет общее содержимое на биооснове (ASTM D6866-08) более 0%.

Селективное выделение изобутена из бутеновой смеси

Настоящее изобретение также относится к простому способу очистки для селективного выделения изобутена из бутеновой смеси. Способ очистки включает контакт олефиновой смеси, содержащей изобутен и один или более бутенов, с адсорбирующим микропористым материалом, имеющим размер пор, который основан на критическом диаметре бутенов, который предпочтительно адсорбирует линейные бутены (т.е. 1-бутен, транс-2-бутен и цис-2-бутен), исключая изобутен. Подходящий микропористый адсорбент имеет номинальный размер пор от 5 до 5,4 Ǻ. В одном варианте, номинальный размер пор адсорбента составляет 5 Ǻ. Очищенный изобутен затем может быть изолирован от контакта с адсорбирующим микропористым материалом. В одном варианте селективное выделение может быть достигнуто контактом олефиновой смеси с адсорбирующим микропористым материалом в течение от около 1 до около 24 часов. В одном варианте олефиновая смесь контактирует с микропористым материалом в течение от около 1 до около 24 часов. В одном варианте олефиновая смесь контактирует с микропористым материалом в течение около 24 часов. Олефиновая смесь может быть в жидком состоянии или в газообразном состоянии. Олефиновая смесь может быть получена из возобновляемого углеводородного источника (как описано выше) или нефтехимического источника.

На фигуре 2 показан схематический процесс одного варианта данного изобретения. Согласно фигуре 2 жидкую спиртовую смесь, содержащую один или более бутанолов, загружают в систему с применением насоса 10. Изобутанолом может быть изобутанол, полученный из нефтехимического источника или ферментативного источника. Спиртовую смесь испаряют до газа в предварительном подогревателе 20 при температуре от 275°C до 350°C, предпочтительно, при температуре реактора дегидратации 30. Газообразные спирты поступают в реактор дегидратации 30, содержащий неподвижный слой катализатора дегидратации при температуре от 275°C до 350°C, предпочтительно, при 325°C. Катализатор дегидратации включает кислоты, такие как кислотные катализаторы на твердой подложке и оксиды металлов, такие как оксид алюминия, оксид титана, оксид циркона, диоксид-кремния - оксид алюминия и цеолиты. Твердые катализаторы на основе оксида алюминия предпочтительны с точки зрения срока службы катализатора и селективности к изобутену. Реакция дегидратации проходит в реакторе дегидратации 30. Продукт реакции охлаждают с применением охлаждающего устройства 40 при температуре от 1°C до 5°C. Поток переносят в сепаратор 50 из конденсатора 40. Газообразные и жидкие продукты разделяют в сепараторе 50. Жидкий продукт является смесью воды и изобутанола.

Отношение воды к изобутанолу зависит от эффективности превращения реакции дегидратации. Необязательно, система рециркулирования может применяться для восстановления одного или более бутанолов в жидкой фазе. Некоторые варианты способа включают такие необязательные стадии рециркулирования для получения предпочтительной общей экономии процесса. Отделенные газообразные продукты являются смесью бутенов (изобутен, 1-бутен, цис-2-бутен, транс-2-бутен). На распределение газообразных бутенов значительно влияют условия эксперимента (например, количество катализатора, скорость потока, температура и т.д.). Газообразная смесь может быть конденсирована до жидкости с применением обычных низкотемпературных способов. Согласно одному варианту отделенные газообразные бутены конденсируют до жидкой фазы в конденсаторе 60 при температуре от -10°C и -40°C. Превращение бутанола в бутены может быть определено измерением потока газа из сепаратора с применением расходомера, и сравнением с теоретическим потоком при 100% превращении. Для обеспечения высокой степени чистоты изобутена жидкие бутены могут быть дистиллированы обычными методами для удаления остаточных углеводородов С5 и более.

Конденсированные бутены сушат с применением осушителя. Время пребывания жидкого бутена с осушителем в сушилке 70 составляет около 24 часов. Осушителем может быть любой подходящий осушитель. В одном варианте осушителем является 3 Å молекулярным ситом, активированным нагреванием до по меньшей мере 120°C в вакуумной печи в течение около 24 перед применением.

Изобутен из высушенной бутеновой смеси отделяют от линейных компонентов с применением микропористого адсорбента в аппарате для очистки 80. Как описано выше, отделение изобутена от линейных компонентов требует адсорбент, имеющий размер пор, который основан на критическом диаметре бутенов, предпочтительно адсорбирующий 1-бутен, транс-2-бутен и цис-2-бутен, исключая изобутен. Реактор полимеризации 100 предоставлен для полимеризации полимеров на основе изобутена с применением очищенного изобутена.

Олигомеризация изолкенов

Настоящее изобретение также относится к простому и энергосберегающему способу олигомеризации изоалкенов с получением диизо- и/или триизоалкенов.

Было неожиданно обнаружено, что пористый адсорбирующий материал может катализировать олигомеризацию алкенов. В данном изобретении установлено, что олигомеры изоалкенов, таких как изобутен, могут легко образовываться при контакте олефиновой смеси с подходящим пористым адсорбирующим материалом в условиях, которые подходят для реакции олигомеризации.

Подходящий микропористый адсорбент для способа олигомеризации в соответствии с данным изобретением может иметь номинальный размер пор от около 3 до около 10 Å. В одном варианте, номинальный размер пор адсорбирующего пористого материла составляет от около 5 до 5,4 Å. В одном варианте, номинальный размер пор адсорбирующего пористого материла составляет около 5 Å.

В одном варианте, адсорбирующий микропористый материал, применяемый в способе в соответствии сданным изобретением, содержит алюмосиликат щелочного металла, например алюминия оксид-силикат. В одном варианте алюминия оксид-силикат имеет формулу Mx[(AlO2)x(SiO2)y·zH2O, где M=Ca, Na, в частности, имеет формулу Ca4, 5Na3[(AlO2)12(SiO2)12]XH2O. Микропористый материал может быть в виде порошка или гранул. В одном варианте микропористый материал имеет форму молекулярных сит.

Олигомеризация может проводиться при температуре от около 15°C до около 250°C. В одном варианте олигомеризация может проводиться при комнатной температуре. В одном варианте температура реакции олигомеризации составляет около 22°C.

В одном варианте олефиновая смесь контактирует с адсорбирующим микропористым материалом в течение около 24 часов или более при комнатной температуре для достижения олигомеризации. В одном варианте время реакции при комнатной температуре составляет около 48 часов или более. Процесс олигомеризации может быть завершен в более короткий период времени нагреванием реакционной смеси вплоть до 250°C.

В одном варианте pH адсорбирующего микропористого материала составляет от около 8 до около 11, измеренный в водной суспензии.

Далее изобретение описано в конкретных примерах. Понятно, что представленные ниже примеры предназначены для описания вариантов данного изобретения и не ограничивают настоящее изобретение каким-либо образом.

1H ЯМР данные получают с применением спектрометра Bruker DRX 500 МГц (500,13 МГц) в CDCl3 с остаточным пиком CHCl3, применяемым в качестве внутренней ссылки. Данные ГХ/МС собирают на Hewlett Packard HP 6890 Series GC System, оборудованном Hewlett Packard 5973 Mass Selective Detector. Данные ГПХ измеряют на инструменте Waters GPC (SEC) с применением шести колонок Ultrastyragel (100, 500, 103, 104, 105 и 106 Å), нагретых до 35°C с датчиком DRI 410. Подвижной фазой является ТГФ с постоянной скоростью потока 1 мл/мин. Инструмент калибруют с применением узких MWD полистирольных стандартов и толуол используют в качестве внутренней ссылки. Молекулярные массы рассчитывают с применением программы EMPOWER GPC.

Пример 1

Дегидратация

Катализатор дегидратации получают от BASF (AL3996R) в виде 3,5 колец. Кольца измельчают в ступке с пестиком и пропускают через ряд сит. Применяемый катализатор собирают с 1,0 мм сита. Изобутанол выпаривают до газа на предварительном нагревателе при 325°C перед подачей в трубчатый реактор из нержавеющей стали (3/8'' ВД, 16'' длина), заполненный BASF A13996R на подложке из стеклянных шариков. Температура реактора составляет 325°C. Газообразные и жидкие продукты отделяют с применением выталкивателя. Отделенные газообразные бутены конденсируют в 500 мл колбе Шленка, содержащей SO2 молекулярных сит Туре 3 Å, погружают в баню этанол/жидк. N2 bath. Газообразные бутены анализируют с применением ЖХ/МС (фигура 3). Газовый состав газообразного продукта процесса дегидратации включает 95% изобутена, 1% 1-бутена, 2% цис-2-бутена, 1% транс-2-бутена и 1% других. Превращение бутанола в бутеновые трубки измеряют с применением расходомера с мыльной пленкой. При 325°C степень превращения была более 98%.

Сушка

Газообразную смесь бутенов после процесса дегидратации собирают конденсацией газа до жидкости в 500 мл колбе Шленка, содержащей 30 граммов 3 Å молекулярных сит, сушат над 3 Å молекулярными ситами (Aldrich) в течение около 24 часов при комнатной температуре. Перед сушкой бутенов, молекулярные сита активируют нагреванием молекулярного сита при температуре 120°C в вакуумной печи в течение около 24 часов перед применением.

Очистка бутеновой смеси в жидком состоянии

Колбу, содержащую высушенную бутеновую смесь, присоединяют к 500 мл колбе Шленка, содержащей 40 г адсорбента на основе молекулярных сит Туре 5 Å (UOP), которые заранее сушат в течение 24 ч при 120°C в вакуумной печи. Колбу Шленка, содержащую адсорбент на основе молекулярных сит 5 Å, охлаждают погружением в Дьюар, содержащий жидкий азот. Колбу Шленка, содержащую бутены, поддерживают в теплом состоянии с помощью водяной бани (приблизительно 30°C) и открывают. Бутены переносят в колбу Шленка, содержащую молекулярные сита 5 Å, погруженную в баню с жидким азотом, где они немедленно конденсируются до твердого состояния. После завершения переноса колбу Шленка закрывают и нагревают до комнатной температуры. Конденсированные жидкие бутены контактируют с адсорбентом на основе молекулярных сит 5 Å в течение около 24 часов. В этот момент очищенный изобутен переносят в пустую колбу для хранения для холодной дистилляции при температуре около -6°C для удаления остаточных углеводородов С5 и выше. Удаление линейных бутенов отслеживают ГХ/МС. След ГХ/МС на фигуре 4 показывает удаление линейных бутенов в очищенном образце.

Очистка смеси бутена в газообразном состоянии

Бутены переносят в 2 мл герметичный флакон, содержащий 15 мг молекулярных сит 5 Å. Газообразные бутены контактируют с адсорбентом на основе молекулярных сит 5 Å в течение около 24 часов. Удаление линейных бутенов отслеживают ГХ/МС как показано в таблице 1.

Полимеризация

Реакции периодической полимеризации проводят в перчаточной камере MBRAUN в атмосфере сухого N2. Уровни кислорода и влаги поддерживают на уровне ниже 20 ч./млн. Стандартные методики используют для всех экспериментов: 500 мл колбу заранее охлаждают в гептановой бане при -95°C. Туда добавляют 0,6 мл изопрена, 20 мл изобутена и 180 мл метилхлорида (MeCl). Полученный раствор перемешивают с применением верхнеприводной мешалки до достижения температуры раствора -94°C. Туда добавляют 3 мл раствора катализатора AlCl3/MeCl (0,3 г AlCl3, растворенный в 100 мл MeCl при -30°C). Полученную суспензию перемешивают в течение еще 5 мин, затем 1 мл останавливающего раствора (2,5 г гидроксида натрия в 200 мл этанола) добавляют для завершения полимеризации. Гексан (≈200 мл) добавляют в реакционную смесь вместе с Irganox 1010, антиоксидантом и выстаивают при комнатной температуре в течение около 24 часов до полного удаления метилхлорида. Раствор полимера коагулируют добавлением избытка этанола. Бутилкаучук собирают и сушат в вакуумной печи при 60°C в течение около 24 часов.

Пример 2

Повторяют методику эксперимента из Примера 1 с применением изобутена на основе нефти от LANXESS Inc. in Sarnia, Ontario, Canada.

Успешно демонстрируют катионную полимеризацию возобновляемого изобутена с изопреном с получением бутилкаучука. Бутилкаучуковые полимеры характеризуют 1Н ЯМР и ГПХ (таблица 2). Содержимое на биооснове подтверждают с применением методики, описанной в ASTM D6866-08.

Молекулярная масса Mw бутилкаучука на биооснове сравнима с контрольным образцом.

Пример 3

Конденсированные жидкие бутены, полученные в примере 1, подвергают контакту с адсорбентом на основе молекулярных сит 5 Å в течение около 48 часов. Присутствие олигомеров изобутена подтверждают 1H ЯМР (фигура 5). Количественную олигомеризацию чистого жидкого изобутена над молекулярными ситами 5 Å демонстрируют при комнатной температуре для времени очистки более 48 часов. Полученные олигомерные бутены преимущественно являются диизобутенами и триизобутенами.

Все документы, цитированные в подробном описании изобретения, в относящейся к нему части, включены сюда в качестве ссылок, цитирование любого документа не должно рассматриваться как признание, что это является известным уровнем техники по отношению к данному изобретению.

Очевидно, что представленные выше варианты данного изобретения являются примерами и могут изменяться множеством путей. Такие присутствующие или будущие изменения не должны считаться выходящими за суть и объем данного изобретения и все такие модификации очевидны специалистам в данной области техники и включены в объем формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПОЛИМЕР ИЗООЛЕФИНА С ГАЛОГЕНИРОВАННЫМ СОМОНОМЕРОМ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО ВУЛКАНИЗИРОВАННОЕ ИЗДЕЛИЕ И СПОСОБЫ ПОЛУЧЕНИЯ НАЗВАННОГО СОПОЛИМЕРА | 2007 |

|

RU2470949C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ С-СПИРТОВ ДЛЯ ПЛАСТИФИКАТОРОВ | 1992 |

|

RU2094420C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОНАТОВ | 2001 |

|

RU2312099C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТЕНОЛИГОМЕРОВ ИЗ ОЛЕФИНОВ ПО СИНТЕЗУ ФИШЕРА-ТРОПША | 1997 |

|

RU2189372C2 |

| СПОСОБ КОНВЕРСИИ ИЗОБУТАНОЛА | 2021 |

|

RU2768153C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКЦИОННОСПОСОБНЫХ ГОМОПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВ ИЗОБУТЕНА | 2011 |

|

RU2555400C2 |

| СПОСОБ ИЗОМЕРИЗАЦИОННОЙ ДЕГИДРАТАЦИИ ИСХОДНОЙ СМЕСИ ПЕРВИЧНОГО СПИРТА, ЗАМЕЩЕННОГО В ПОЛОЖЕНИИ 2 АЛКИЛЬНОЙ ГРУППОЙ, НА КАТАЛИЗАТОРЕ, СОДЕРЖАЩЕМ ЦЕОЛИТ ТИПА FER | 2015 |

|

RU2694062C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 2007 |

|

RU2427564C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛКЕНОВ | 2005 |

|

RU2405763C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ДИ-Н-БУТЕНА И АЛКИЛ-ТРЕТ-БУТИЛОВЫХ ЭФИРОВ ИЗ ПРИРОДНЫХ БУТАНОВ | 1997 |

|

RU2178782C2 |

Изобретение относится к способу получения возобновляемого полиизобутенового полимера, полиизобутеновому полимеру, полученному таким способом, способу получения возобновляемого изобутена высокой степени чистоты и способу получения одного или более олигомерных изоалкенов. Способ получения возобновляемого полиизобутенового полимера содержит стадии: а) обеспечения олефиновой смеси, содержащей изобутен и один или более линейных бутенов, где указанную олефиновую смесь получают из возобновляемого углеводородного источника; b) контактирование указанной олефиновой смеси с адсорбирующим микропористым материалом, имеющим эффективную раскрытость порот 5 Å до 5,4 Å, в течение от около 6 до около 24 часов в закрытой емкости, причем линейные бутены селективно адсорбируются в микропористый материал; с) изолирование изобутена от контакта с микропористым материалом; и d) полимеризацию указанного возобновляемого изобутена с получением указанного возобновляемого полимера. Технический результат - получение полимеров изобутена из возобновляемых источников. 4 н. и 22 з.п. ф-лы, 2 табл., 5 ил., 3 пр.

1. Способ получения возобновляемого полиизобутенового полимера, содержащий:

a) обеспечение олефиновой смеси, содержащей изобутен и один или более линейных бутенов, где указанную олефиновую смесь получают из возобновляемого углеводородного источника;

b) контактирование указанной олефиновой смеси с адсорбирующим микропористым материалом, имеющим эффективную раскрытость пор от 5 Å до 5,4 Å, в течение от около 6 до около 24 часов в закрытой емкости, причем линейные бутены селективно адсорбируются в микропористый материал;

c) изолирование изобутена от контакта с микропористым материалом; и

d) полимеризацию указанного возобновляемого изобутена с получением указанного возобновляемого полимера.

2. Способ по п. 1, где стадия d) содержит полимеризацию изобутена в присутствии дополнительного мономера с получением сополимера изобутена.

3. Способ по п. 2, где сополимером является бутилкаучук.

4. Способ по п. 1, где стадию а) проводят путем:

i) обеспечения спиртовой смеси, содержащей один или более бутанолов, полученных из возобновляемого углеводородного источника; и

ii) контактирования указанной спиртовой смеси с катализатором дегидратации с получением олефиновой смеси, содержащей один или более линейных бутенов и изобутен.

5. Способ по п. 1, где указанную полимеризацию проводят при условиях катионной полимеризации.

6. Способ по п. 1, где олефиновую смесь контактируют с микропористым материалом при комнатной температуре.

7. Способ по любому из пп. 1-6, где микропористый материал содержит алюминия оксид-силикат.

8. Способ по любому из пп. 1-6, где олефиновая смесь находится в жидком состоянии.

9. Способ по любому из пп. 1-6, где указанная олефиновая смесь находится в газообразном состоянии.

10. Полиизобутеновый полимер, полученный способом по любому из пп. 1-9 и содержащий изобутеновые единицы, производные от возобновляемого углеводородного источника, и имеющий общее содержание на биооснове более 0%.

11. Полимер по п. 10, имеющий общее содержание на биооснове более 20%, предпочтительно более 40%, более предпочтительно более 60%, еще более предпочтительно более 80%.

12. Способ получения возобновляемого изобутена высокой степени чистоты, включающий:

a) обеспечение олефиновой смеси, содержащей изобутен и один или более линейных бутенов, где указанную олефиновую смесь получают из возобновляемого углеводородного источника;

b) контактирование указанной олефиновой смеси с адсорбирующим микропористым материалом, имеющим эффективную раскрытость пор от 5 Å до 5,4 Å, в течение от около 6 до около 24 часов в закрытой емкости, причем линейные бутены селективно адсорбируются в микропористый материал; и с) изолирование указанного возобновляемого изобутена от контакта с микропористым материалом.

13. Способ по п. 12, где стадию а) проводят путем:

iii) обеспечения спиртовой смеси, содержащей один или более бутанолов, полученных из возобновляемого углеводородного источника; и

iv) контактирования указанной спиртовой смеси с катализатором дегидратации с получением олефиновой смеси, содержащей один или более линейных бутенов и изобутен.

14. Способ по п. 13, где один или более бутанолов получают ферментацией кукурузной биомассы.

15. Способ по п. 12, где олефиновую смесь контактируют с микропористым материалом при комнатной температуре.

16. Способ по любому из пп. 12-15, где микропористый материал содержит алюминия оксид-силикат.

17. Способ по любому из пп. 12-15, где олефиновая смесь находится в жидком состоянии.

18. Способ по любому из пп. 12-15, где указанная олефиновая смесь находится в газообразном состоянии.

19. Способ получения одного или более олигомерных изоалкенов, содержащий:

а) контактирование реакционной смеси, содержащей указанные изоалкены, с адсорбирующим микропористым материалом в течение от около 6 до около 24 часов в закрытой емкости при условиях, подходящих для олигомеризации изоалкенов, где адсорбирующий микропористый материал имеет эффективный размер пор на основе критического диаметра алкенов, который преимущественно адсорбирует линейные алкены и исключает изоалкены, и b) изолирование олигомерных изоалкенов от контакта с микропористым материалом.

20. Способ по п. 19, где адсорбирующий микропористый материал имеет эффективный размер пор от около 3 Å до около 10 Å.

21. Способ по п. 19, где изоалкеном является изобутен.

22. Способ по п. 19, где олигомерные изоалкены содержат по меньшей мере один из диизобутенов и триизобутенов.

23. Способ по п. 19, где микропористый материал содержит алюминия оксид-силикат.

24. Способ по п. 19, где температура реакции составляет от 15°С до 250°С.

25. Способ по п. 19, где олигомеризацию проводят при комнатной температуре.

26. Способ по любому из пп. 19-25, где рН адсорбирующего микропористого материала составляет от 8 до 11, как измерено в водной суспензии.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 5326920 A 05.07.1994 | |||

| US 4455445 A 19.06.1984 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА, ИЗОПРЕНА И, ВОЗМОЖНО, ТРЕТ-БУТАНОЛА | 2008 |

|

RU2388740C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТИЛЕНА ИЗ СОДЕРЖАЩИХ ЕГО УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 1992 |

|

RU2043322C1 |

Авторы

Даты

2016-04-10—Публикация

2011-09-30—Подача