Предлагаемая группа изобретений относится к области химии, касается способа получения диметилового эфира путем дегидратации метанола.

Диметиловый эфир (ДМЭ) в настоящее время получают двумя способами - одностадийным способом из синтез-газа и двухстадийным способом с получением метанола из синтез-газа и последующей его дегидратацией. В промышленности преимущественно реализован двухстадийный способ с использованием в качестве катализатора дегидратации метанола композитной твердой кислоты, каолина, модифицированного кислотой, активированного оксида алюминия, молекулярных сил, цеолитов. Для этого, как правило, используют реактор с неподвижным слоем. Указанные способы характеризуются малыми масштабами производства и достаточно высокой стоимостью, а используемые катализаторы не обладают высокой эффективностью.

Например, известен способ дегидратации метанола на катализаторе γ-Al2O3 в интервале температур 150-400°С. γ-Al2O3 признан наиболее эффективным катализатором для получения диметилового эфира из метанола ввиду его низкой цены, высокой селективности по ДМЭ, термической и механической прочности (Akarmazyan, S.S., Panagiotopoulou, P., Kambolis, A., Papadopoulou, C., & Kondarides, D.I. (2014). Methanol dehydration to dimethylether over Al2O3 catalysts. Applied Catalysis B: Environmental, 145, 136-148). Катализатор активируют при 450°C в токе водорода, затем охлаждают до 25°С. При 220°С степень конверсии метанола достигала 85-87% при селективности по ДМЭ, равной почти 100%. Выход диметилового эфира составлял 0.5⋅10-3 моль⋅ч-1⋅г-1. Недостатком данного процесса является образование побочных продуктов (углеводороды, сажа), быстро дезактивирующих катализатор, и низкая активность катализатора.

Также известен способ получения диметилового эфира (авт. св-во НРБ №24582, кл. С07С 41/10, опубл. 1978 г.) путем дегидратации метанола в паровой фазе над синтетическим алюмосиликатом в качестве катализатора состава 25-30% Al2O3 и 70-75% SiO2 при 200-250°С и избыточном давлении 5-20 атм. Реакцию проводят в трубчатом реакторе; степень конверсии метанола в диметиловый эфир составляет 60%. Недостатком данного способа является необходимость использования давления и невысокая степень конверсии сырья.

Известен способ дегидратации метанола в присутствии цеолитного катализатора при повышенной температуре (авт. св-во 11925928, кл. С07С 43/04, С07С 41/09, опубл. 07.05.1982 г.), в котором в качестве катализатора используют н-эрионит состава (0.022-0.004) Na2O⋅(0.34-0.16) К2О⋅Al2O3⋅6.4 SiO2 или н-морденит состава (0.066-0.015) Na2O⋅Al2O3 (12.8-16.6) SiO2, температура процесса составляет 140-220°С. Испытания проводят следующим образом - гранулированный катализатор массой 0.3-0.4 г активируют при 450°С в течение 2 часов, испытания ведут в интервале температур 140-220°С. Константа скорости на н-эрионите составляет (3-7)⋅10-2 с-1 при степени превращения метанола 67-93% и селективности по ДМЭ 100%; на н-модерните константа скорости равна (4.6-5.7)⋅10-2 с-1 при степени превращения метанола 65-86% и селективности по диметиловому эфиру 100%. Недостатком данного способа является быстрая потеря активности катализаторами.

Известен способ получения диметилового эфира окислительной дегидратацией метанола, в котором процесс проводят в интервале температур 275-400°С в присутствии кислорода и катализатора 1% Mn/CeO2, 3% Mn/CeO2, 5% Mn/CeO2 (US 20180273456 А1, кл. С07С 43/00, B01J 23/34, С07С 41/09, опубл. 27.09.2018 г.). Недостатком данного способа является невысокая степень конверсии метанола (до 50%).

Известен способ дегидратации метанола в присутствии цеолитного катализатора ZSM-5, согласно которому процесс дегидратации метанола проводят при 300°С. Катализатор предварительно активируют при 500°С в течение 1 часа в токе воздуха со скоростью подачи 30 мл/мин. Затем катализатор охлаждают до 200°С и при указанной температуре подают метанол в реактор с парциальным давлением 14.4 кПа током азота со скоростью 30 мл/мин. Выход диметилового эфира в данных условиях составляет 89.34⋅10-6 моль⋅с-1⋅г-1 (F.S. Ramos, А.М. Duarte de Farias, L.E.P. Borges et al. // Catalysts Today, 101 (2005) 39-44). Недостатком данного процесса является быстрое разрушение катализатора и невысокий выход диметилового эфира.

В этом же документе раскрывается способ дегидратации метанола на различных оксидах алюминия, выступающих в качестве катализаторов - пористый Al2O3-С (Petrobras) и непористый Al2O3-D (Degussa). После активации катализаторов реакцию проводят при 200°С, подача метанола осуществляется в инертной атмосфере со скоростью 30 мл/мин. Значения активности для Al2O3-С составляет 10.5⋅10-6 моль⋅с-1⋅г-1, для Al2O3-D-6.8⋅10-6 моль⋅с-1⋅г-1. Значения селективности по диметиловому эфиру равно 63-64% при конверсии исходного метанола около 65%. Недостатками данного процесса являются низкие селективность к целевому продукту и степень конверсии сырья.

Известен способ дегидратации метанола в диметиловый эфир (Yaripour F., Baghaei F., Schmidt I., Perregaard J. // Catalysis Communications, 6 (2005) 147-152), в котором в качестве катализаторов выступают алюмофосфаты различного состава Al2O3⋅nP2O5, n=0.33-1.00. Температуру процесса поддерживают на уровне 300°С; степень конверсии метанола находится в интервале 75-83% для различных составов, а выход диметилового эфира равен (1,2-2,7)⋅10-3 моль⋅ч-1⋅г-1 при различном n. Недостатком данного метода является невысокий удельный выход диметилового эфира на 1 г катализатора.

Известен способ конверсии метанола в диметиловый эфир в кварцевом трубчатом реакторе с неподвижным слоем с алюмосиликатным катализатором DME-FCAT производства компании Haldor  A/S (Дания). Катализатор массой 0.5 г помещают между двумя слоями кварца на обоих концах реактора, предварительно активируют в токе азота в температурном интервале 25-200°С при скорости нагревания 5°С/мин. Конверсия метанола достигает 82%, а выход диметилового эфира составляет 3.8⋅10-7⋅моль⋅с-1⋅г-1 при проведении реакции при 300°С. Недостатком данного способа является невысокий выход целевого продукта.

A/S (Дания). Катализатор массой 0.5 г помещают между двумя слоями кварца на обоих концах реактора, предварительно активируют в токе азота в температурном интервале 25-200°С при скорости нагревания 5°С/мин. Конверсия метанола достигает 82%, а выход диметилового эфира составляет 3.8⋅10-7⋅моль⋅с-1⋅г-1 при проведении реакции при 300°С. Недостатком данного способа является невысокий выход целевого продукта.

Наиболее близким по технической сущности и достигаемому техническому результату к предлагаемой группе изобретений является способ конверсии метанола на цирконийсодержащих катализаторах каркасного строения вида Zr0.25Zr2(PO4)3 и NaZr2(PO4)3 (М.В. Суханов, М.М. Ермилова, Н.В. Орехова, Г.Ф. Терещенко, В.И. Петьков, И.А. Щелоков (2007). Каталитические свойства цирконийсодержащих фосфатов каркасного строения в дегидратации метанола. Вестник Нижегородского университета им. Н.И. Лобачевского, 1 89-94), принятый за ближайший аналог (прототип).

В способе по прототипу термостабильный композитный катализатор состава MxZr2(PO4)3, где М - Zr (х=0.5), Na (х=1), в количестве 0.3 г смешивают с кварцем (средний диаметр частиц 1 мм), помещают в реактор между секциями кварца со средним диаметром частиц 1 мм и предварительно активируют при 350°С в течение 3 часов. Конверсию метанола проводят в инертной атмосфере в интервале температур 220-470°С, предпочтительно при 280-320°С. Пары метанола, охлажденного до 2°С, подают при скорости 20 мл/мин в реактор. При температуре 300°С конверсия спирта на катализаторе Zr0.25Zr2(PO4)3 составляет 70%, выход ДМЕ равен 5.2⋅10-3 моль⋅ч-1⋅г-1; конверсия спирта на катализаторе NaZr2(PO4)3 достигает 69%, выход ДМЕ равен 5.3⋅10-3 моль⋅ч-1⋅г-1 (для данного катализатора скорость подачи сырья 0.88 мл/мин). Недостатком данного способа является быстрая дезактивация катализаторов вследствие коксования.

В задачу группы изобретений положено создание нового способа получения диметилового эфира при использовании нескольких композитных катализаторов.

Техническим результатом от использования предлагаемой группы изобретений является повышение удельного выхода диметилового эфира на 1 г катализатора, предотвращение разрушения катализатора при воздействии высоких температур в процессе дегидратации метанола, возможность регенерации катализаторов без существенных изменений активности и пористых характеристик.

Поставленная задача достигается тем, что в способе получения диметилового эфира, включающем дегидратацию метанола в паровой фазе на термостабильном композитном катализаторе состава M0.5Zr2(PO4)3 в трубчатом реакторе, который помещают в количестве 0,3 грамма в смеси с чистым кварцевым песком между двумя секциями чистого кварцевого песка, активируют катализатор при 350°С в токе аргона и водорода в течение 3 часов, при этом пары метанола, охлажденного до 2°С, вводят в реактор током аргона, используют катализатор состава Ni0.5Zr2(PO4)3 или Cu0.5Zr2(PO4)3, проведение процесса дегидратации метанола осуществляют при 200-400°С.

Поставленная задача достигается также тем, что в способе получения диметилового эфира, включающем дегидратацию метанола в паровой фазе на термостабильном композитном катализаторе состава M0.5(1+x)2+Fex3+Zr2-x4+(PO4)3, где x=0.3 в трубчатом реакторе, который помещают в количестве 0,3 грамма в смеси с чистым кварцевым песком между двумя секциями чистого кварцевого песка активируют катализатор при 350°С в токе аргона и водорода в течение 3 часов, при этом пары метанола, охлажденного до 2°С, вводят в реактор током аргона, используют катализатор состава Ni0.65Fe0.3Zr1.7(PO4)3 или Cu0.65Fe0.3Zr1.7(PO4)3, проведение процесса дегидратации метанола осуществляют при 200-400°С.

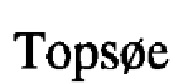

На фиг. 1 представлена зависимость степени конверсии метанола от температуры на катализаторах Ni2+0.5(1+x) Fe3+xZr4+2-x(PO4)3, х=0, 0.3, где по оси ординат - степень конверсии метанола X, %; по оси абсцисс - температура, градус Цельсия.

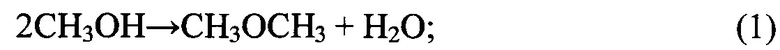

На фиг. 2 представлена зависимость степени конверсии метанола от температуры на катализаторах Cu2+0.5(1+x)Fe3+xZr4+2-x(PO4)3, х=0, 0.3, где по оси ординат - степень конверсии метанола X, %; по оси абсцисс - температура, градус Цельсия.

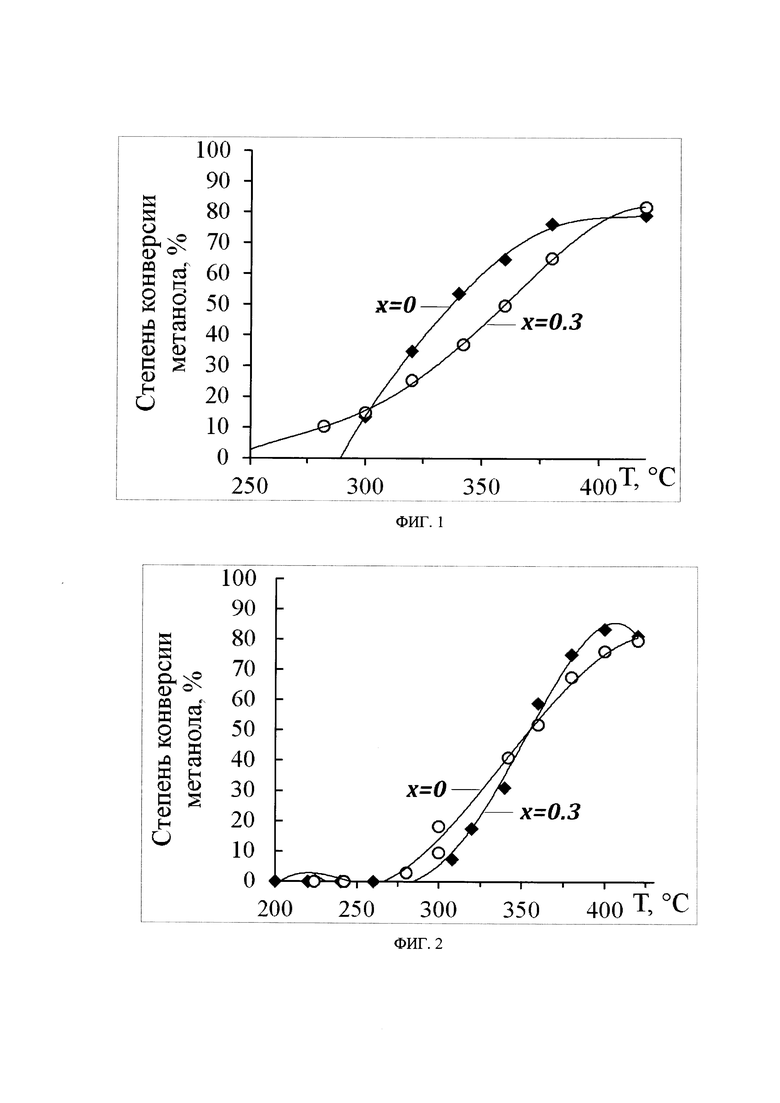

На фиг. 3 представлена зависимость селективности по диметиловому эфиру от температуры на катализаторах Ni2+0.5(1+x) Fe3+xZr4+2-x(PO4)3, x=0, 0.3, где по оси ординат -селективность по диметиловому эфиру S, %; по оси абсцисс - температура, градус Цельсия.

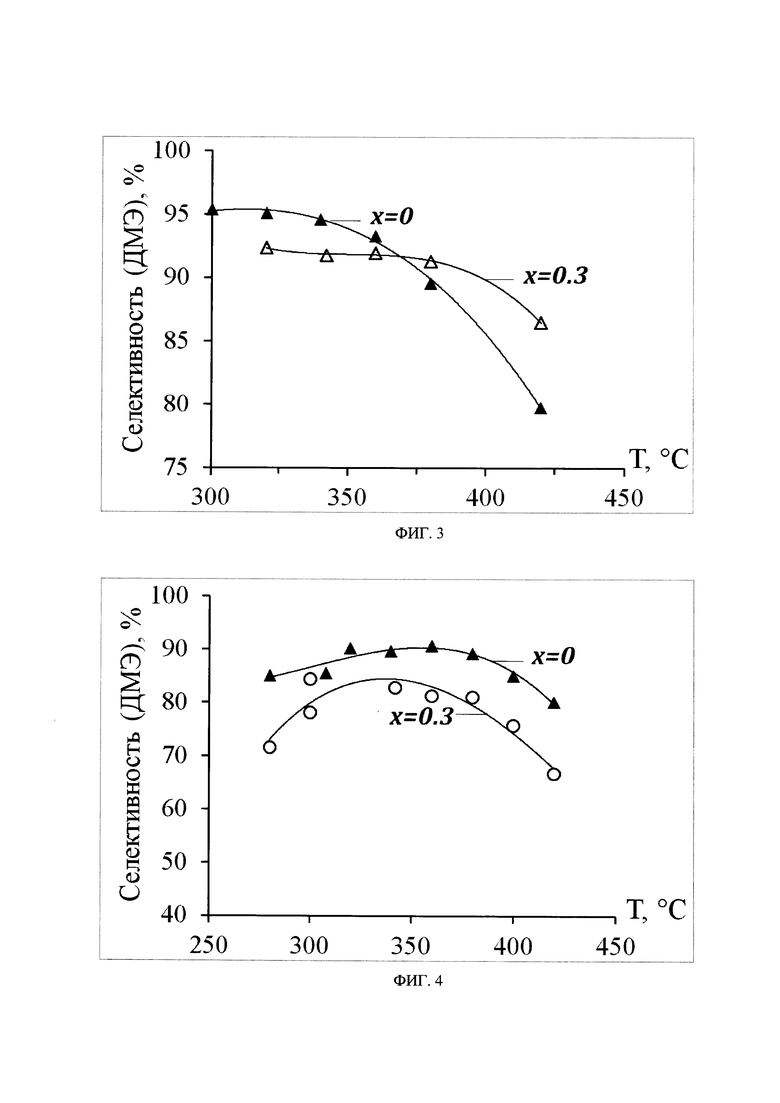

На фиг. 4 представлена зависимость селективности по диметиловому эфиру от температуры на катализаторах Cu2+0.5(1+x)Fe3+xZr4+2-x(PO4)3, х=0, 0.3, где по оси ординат - селективность по диметиловому эфиру S, %; по оси абсцисс - температура, градус Цельсия.

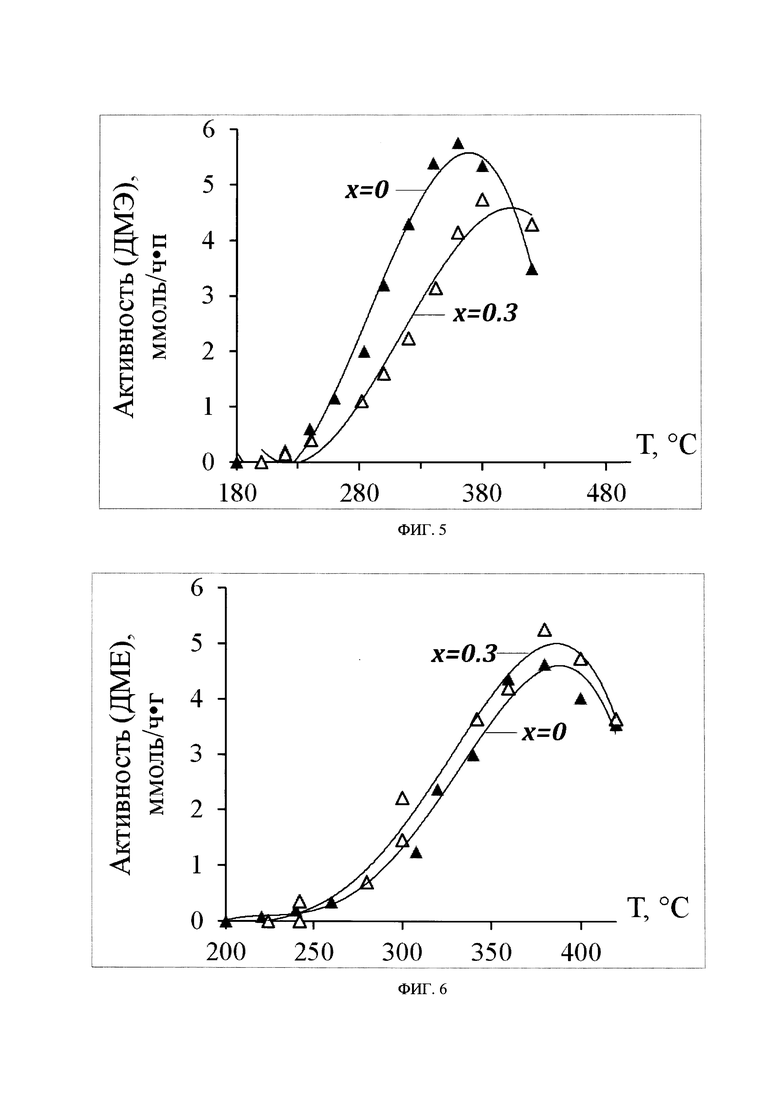

На фиг. 5 представлена зависимость активности по диметиловому эфиру от температуры на катализаторах Ni2+0.5(1+x) Fe3+xZr4+2-x(PO4), x=0, 0.3, где по оси ординат-активность по диметиловому эфиру А, %; по оси абсцисс - температура, градус Цельсия.

На фиг. 6 представлена зависимость активности по диметиловому эфиру от температуры на катализаторах Cu2+0.5(1+x)Fe3+xZr4+2-x(PO4)3, х=0, 0.3, где по оси ординат-активность по диметиловому эфиру А, %; по оси абсцисс - температура, градус Цельсия.

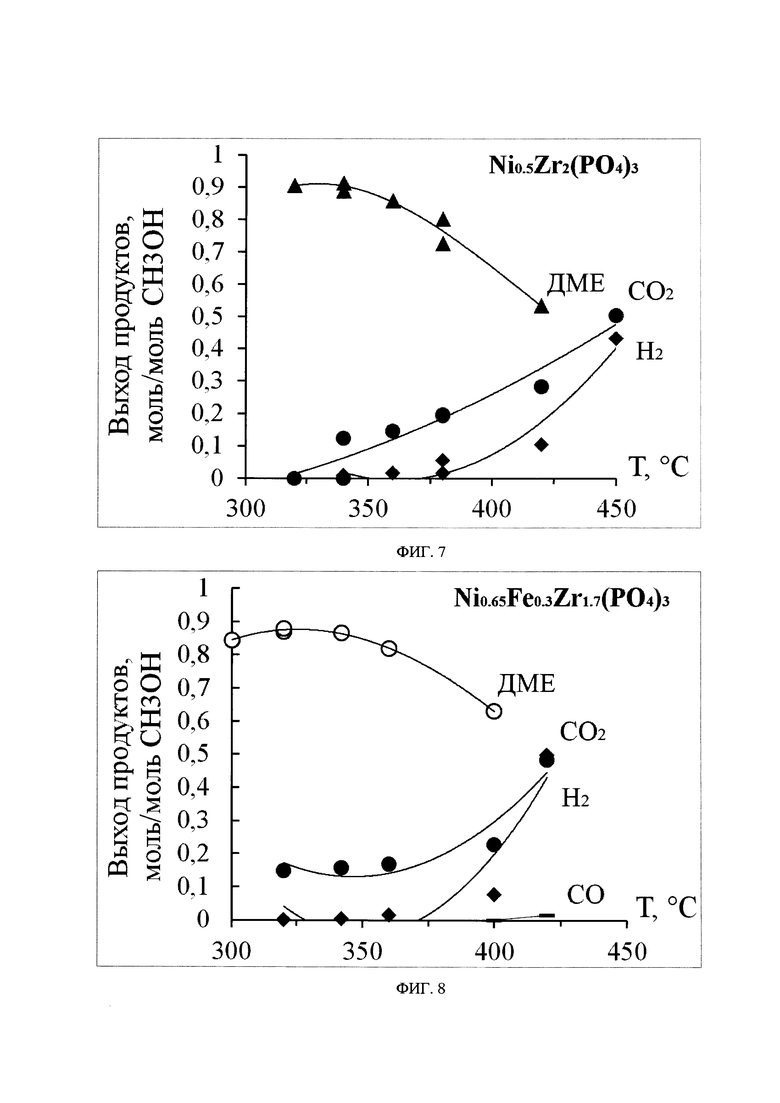

На фиг. 7 представлена зависимость выхода всех продуктов от температуры на катализаторе Ni0.5Zr2(PO4)3, где по оси ординат - выход продуктов Y, %; по оси абсцисс - температура, градус Цельсия.

На фиг. 8 представлена зависимость выхода всех продуктов от температуры на катализаторе Ni0.65Fe0.3Zr1.7(PO4)3, где по оси ординат - выход продуктов Y, %; по оси абсцисс - температура, градус Цельсия.

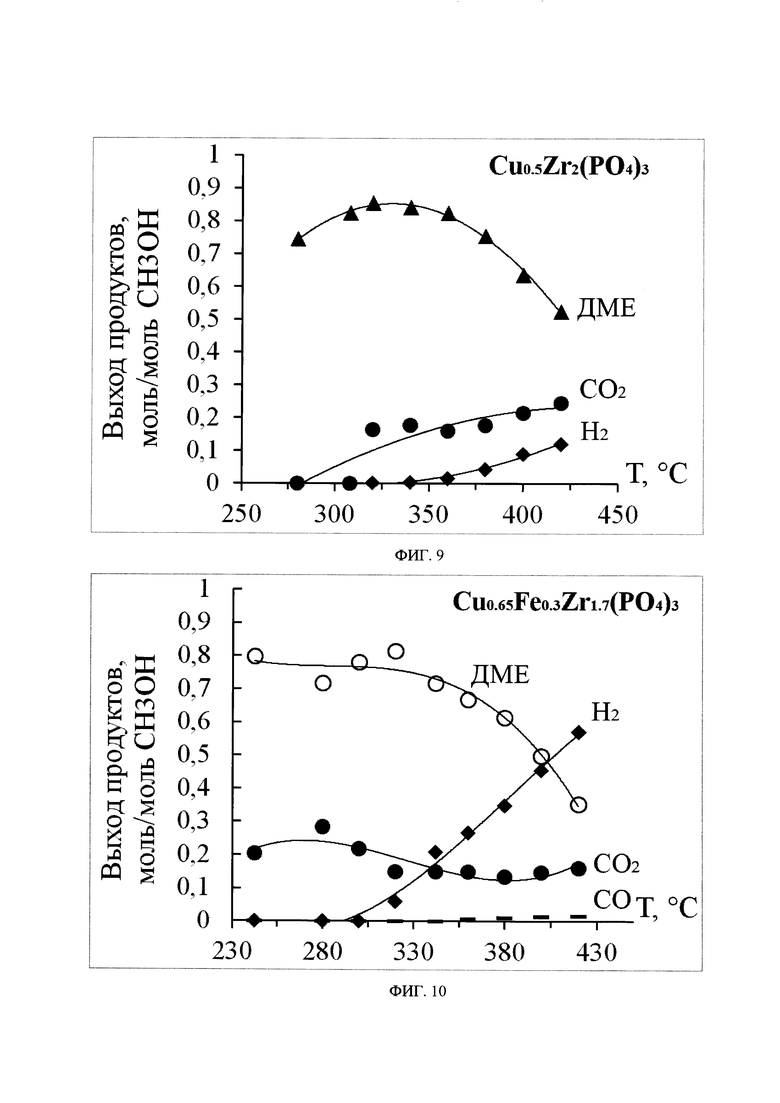

На фиг. 9 представлена зависимость выхода всех продуктов от температуры на катализаторе Cu0.5Zr2(PO4)3, где по оси ординат - выход продуктов Y, %; по оси абсцисс -температура, градус Цельсия.

На фиг. 10 представлена зависимость выхода всех продуктов от температуры на катализаторе Cu0.65Fe0.3Zr1.7(PO4)3, где по оси ординат - выход продуктов Y, %; по оси абсцисс - температура, градус Цельсия.

Предлагаемый способ получения диметилового эфира осуществляют следующий образом.

В трубчатый реактор длиной 21.5 см и с эффективным диаметром 0.9 см помещают термостабильный композитный катализатор состава Ni0.5Zr2(PO4)3, или Cu0.5Zr2(PO4)3, Ni0.65Fe0.3Zr1.7(PO4)3, или Cu0.65Fe0.3Zr1.7(PO4)3, в смеси с чистым кварцем со средним диаметром частиц 0.8-1.0 мм, в количестве 0.3 грамма, между двумя секциями чистого кварца со средним диаметром частиц 0.8-1.0 мм. Катализатор активируют при 350°С в токе аргона и водорода в течение 3 часов. Пары метанола, охлажденного до 2°С, током аргона вводят в реактор. Процесс ведут при 200-400°С в инертной атмосфере, предпочтительно при 360-380°С. Образование побочных продуктов наблюдается при температуре лишь выше 400°С. Выбор температурного интервала для каталитических испытаний обусловлен знанием температурных интервалов уже известных процессов, приведенных выше; при температуре ниже 200°С конверсия метанола невысока, выше 400°С наблюдается разложение метанола на оксиды углерода и водород.

В процессе испытаний каталитической активности наблюдалась только дегидратация метанола с образованием диметилового эфира (1):

Рассчитывают конверсию метанола X (%), селективность S (%), удельную нагрузку на 1 грамм катализатора или активность (производительность или активность) (А, ммоль/ч⋅г):

где ϕ0 и ϕ1 - исходная и текущая объемные доли спирта, ϕi - доля спирта, пошедшего на целевую реакцию, F - скорость подачи метанола, моль/ч, W - масса катализатора, г.

В предлагаемом способе полученный выход диметилового эфира существенно выше, чем для используемых в промышленности катализаторов цеолитного типа ZSM-5, алюмосиликатных, алюмофосфатных, алюмотитанатных и DME-FCAT катализаторов. Кроме того, термическая стабильность композитных катализаторов позволяет их регенерировать при высоких температурах без существенного изменения их пористых характеристик и каталитической активности, а также предотвращает разрушение при воздействии высоких температур в ходе дегидратации спирта.

Таким образом, способ обеспечивает высокий выход диметилового эфира при степени конверсии метанола и селективности по диметиловому эфиру, сравнимых с показателями промышленных аналогов.

Ниже представлены примеры конкретного осуществления предлагаемой группы изобретений.

Пример 1.

В трубчатый реактор загружают порошковый катализатор Ni0.5Zr2(PO4)3, смешанный с кварцем, между двумя секциями чистого кварца в количестве 0.3 г. Катализатор активируют в токе водорода и аргона при 350°С в течение 3 часов. В трубчатый реактор подают пары метанола из термостатированного при 2°С барботера с объемной скоростью 20 мл/мин током аргона. Продукты реакции анализируют на хроматографе с детектором по теплопроводности и колонкой с порапаком-Т.

Выход диметилового эфира при 360°С составляет 5.75 ммоль⋅ч-1⋅г-1, степень превращения метанола равна 65% при селективности по диметиловому эфиру 93%. Выход диметилового эфира при 380°С составляет 5.35 ммоль⋅ч-1⋅г-1, степень превращения метанола равна 76% при селективности по диметиловому эфиру 90%.

Пример 2.

В трубчатый реактор загружают порошковый катализатор Ni0.65Fe0.3Zr1.7(PO4)3, смешанный с кварцем, между двумя секциями чистого кварца в количестве 0.3 г. Катализатор активируют в токе водорода и аргона при 350°С в течение 3 часов. В трубчатый реактор подают пары метанола из термостатированного при 2°С барботера с объемной скоростью 20 мл/мин током аргона. Продукты реакции анализируют на хроматографе с детектором по теплопроводности и колонкой с порапаком-Т.

Выход диметилового эфира при 380°С составляет 4.73 ммоль⋅ч-1⋅г-1, степень превращения метанола равна 75% при селективности по диметиловому эфиру 81%.

Пример 3.

В трубчатый реактор загружают порошковый катализатор Cu0.5Zr2(PO4)3, смешанный с кварцем, между двумя секциями чистого кварца в количестве 0.3 г. Катализатор активируют в токе водорода и аргона при 350°С в течение 3 часов. В трубчатый реактор подают пары метанола из термостатированного при 2°С барботера с объемной скоростью 20 мл/мин током аргона. Продукты реакции анализируют на хроматографе с детектором по теплопроводности и колонкой с порапаком-Т.

Выход диметилового эфира при 380°С составляет 4.64 ммоль⋅ч-1⋅г-1, степень превращения метанола равна 75% при селективности по диметиловому эфиру 75%.

Пример 4.

В трубчатый реактор загружают порошковый катализатор Cu0.65Fe0.3Zr1.7(PO4)3, смешанный с кварцем, между двумя секциями чистого кварца в количестве 0.3 г. Катализатор активируют в токе водорода и аргона при 350°С в течение 3 часов. В трубчатый реактор подают пары метанола из термостатированного при 2°С барботера с объемной скоростью 20 мл/мин током аргона. Продукты реакции анализируют на хроматографе с детектором по теплопроводности и колонкой с порапаком-Т.

Выход диметилового эфира при 380°С составляет 5.25 ммоль⋅ч-1⋅г-1, степень превращения метанола равна 68% при селективности по диметиловому эфиру 81%.

Таким образом, предлагаемый способ дегидратации метанола в диметиловый эфир при использовании композитных катализаторов позволяет увеличить выход диметилового эфира при сходных показателях с промышленными аналогами, а термостойкость катализатора позволяет его регенерировать без изменения химического и фазового состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО ТЕРМОСТАБИЛЬНОГО КАТАЛИЗАТОРА КАРКАСНОГО СТРОЕНИЯ ДЛЯ ДЕГИТРАТАЦИИ МЕТАНОЛА В ДИМЕТИЛОВЫЙ ЭФИР (ВАРИАНТЫ) | 2019 |

|

RU2717686C1 |

| Способ конверсии изобутанола с его использованием | 2024 |

|

RU2824892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2011 |

|

RU2515477C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИВИНИЛА | 2017 |

|

RU2669561C1 |

| Способ получения диметилового эфира | 1979 |

|

SU925928A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ МЕТАНОЛА | 2010 |

|

RU2443464C1 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ С1-С4 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2603134C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C В НИЗШИЕ ОЛЕФИНЫ C-C | 2015 |

|

RU2601864C1 |

| Способ получения водорода | 2022 |

|

RU2803569C1 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА ИЗ МЕТАНОЛА | 2008 |

|

RU2459799C2 |

Настоящее изобретение относится к двум вариантам способа получения диметилового эфира из метанола. Как первый, так и второй варианты способа включают дегидратацию метанола в паровой фазе на термостабильном композитном катализаторе состава M0.5Zr2(PO4)3 в трубчатом реакторе, который помещают в количестве 0,3 грамма в смеси с чистым кварцевым песком между двумя секциями чистого кварцевого песка, активируют катализатор при 350°С в токе аргона и водорода в течение 3 часов, при этом пары метанола, охлажденного до 2°С, вводят в реактор током аргона и дегидратацию осуществляют при 200-400°С. При этом в первом варианте способа в качестве катализатора используют катализатор состава Ni0.5Zr2(PO4)3 или Cu0.5Zr2(PO4)3, а во втором варианте – катализатор состава Ni0.65Fe0.3Zr1.7(PO4)3 или Cu0.65Fe0.3Zr1.7(PO4)3. Предлагаемые варианты способа позволяют получить диметиловый эфир с высоким выходом при степени конверсии метанола и селективности по диметиловому эфиру, сравнимыми с показателями промышленных аналогов. 2 н.п.ф-лы, 10 ил., 4 пр.

1. Способ получения диметилового эфира, включающий дегидратацию метанола в паровой фазе на термостабильном композитном катализаторе состава M0.5Zr2(PO4)3 в трубчатом реакторе, который помещают в количестве 0,3 грамма в смеси с чистым кварцевым песком между двумя секциями чистого кварцевого песка, активируют катализатор при 350°С в токе аргона и водорода в течение 3 часов, при этом пары метанола, охлажденного до 2°С, вводят в реактор током аргона, отличающийся тем, что используют катализатор состава Ni0.5Zr2(PO4)3 или Cu0.5Zr2(PO4)3, проведение процесса дегидратации метанола осуществляют при 200-400°С.

2. Способ получения диметилового эфира, включающий дегидратацию метанола в паровой фазе на термостабильном композитном катализаторе состава M0.5(1+x)2+Fex3+Zr2-х4+(PO4)3, где х=0.3 в трубчатом реакторе, который помещают в количестве 0,3 грамма в смеси с чистым кварцевым песком между двумя секциями чистого кварцевого песка активируют катализатор при 350°С в токе аргона и водорода в течение 3 часов, при этом пары метанола, охлажденного до 2°С, вводят в реактор током аргона, отличающийся тем, что используют катализатор состава Ni0.65Fe0.3Zr1.7(PO4)3 или Cu0.65Fe0.3Zr1.7(PO4)3, проведение процесса дегидратации метанола осуществляют при 200-400°С.

| М.В | |||

| Суханов и др | |||

| Каталитические свойства цирконийсодержащих фосфатоф каркасного строения в дегидратации метанола | |||

| Вестник Нижегородского университета им | |||

| Н.И | |||

| Лобачевского, 2007, N 1, c.89-94 | |||

| I | |||

| Shchelokov et al | |||

| Synthesis, surface properties and catalytic activity of phosphates Cu0.5(1+y)FeyZr2-y(PO4)3 in methanol conversion | |||

| Solid State Sciences, 2008, 10(4), 513-517 | |||

| CN 103447032 A, 18.12.2013. |

Авторы

Даты

2019-08-22—Публикация

2019-02-14—Подача