Изобретение относится к способам получения пористых материалов, а именно к пористым металлическим материалам, используемым в медицине для замещения костных дефектов в травматологии и ортопедии.

Пористые металлические материалы широко применяется в медицине для замещения костных дефектов, например, разрушенных тел позвонков, краниопластики (закрытие трепанационных дефектов черепа) и т.п. [Porous fusion cage design via integrated global-local topology optimization and biomechanical analysis of performance / H. Wang [et al.] // Journal of the Mechanical Behavior of Biomedical Materials. - 2020. - № 112. - P. 1-14]. Для этого используются биосовместимые металлы (титан, тантал), из гранул или порошков которых спеканием получают пористые материалы. Объемная доля и размер пор в таких материалах определяется размерами гранул и частиц порошка металла, а также порообразователя. Спеченные пористые металлические материалы могут иметь высокую объемную пористость (до 80%) и размер пор 50-300 мкм, обеспечивающие им высокие остеокондуктивные и остеоинтеграционные свойства [Морфологические особенности остеоинтеграции при возмещении травматических дефектов костей лицевого и мозгового черепа с помощью чистого титана в условиях эксперимента / О.П. Чудаков, Сюйкай Се, О.А. Юдина, Л.В. Бутько // Новости хирургии. - 2018. - № 6. - С. 645-653]. Однако в таких материалах всегда существует вероятность разрушения контакта отдельных частиц порошка или гранул и их миграция в окружающие ткани в процессе эксплуатации. Это может приводить к металлозу, а в случае наличия шарнирных соединений (например, для эндопротезов тазобедренного и коленного суставов) - к их интенсивному износу и отказу.

Для пористо-волокнистых металлических материалов, в которых используются достаточно длинные (более 100 мм) волокна, количество контактов между которыми велико, разрушение отдельных контактов не приводит к их миграции в окружающие ткани. Такие материалы эффективно используются в клинической практике для изготовления объемных имплантатов для замещения костных дефектов или создания фиксирующих покрытий на монолитных элементах конструкций [In vivo evaluation of osseointegration ability of sintered bionic trabecular porous titanium alloy as artificial hip prosthesis / Х Bai, J Li, Z Zhao [et al.] // Front Bioeng Biotechnol. - 2022. - № 10].

Известен «Способ получения пористо-волокнистого металлического материала» (патент RU 2311262 C1, опубликован 27.11.2007), принятый за наиболее близкий прототип, согласно которому предварительно формируют металлический мат из волокнистой массы, состоящей из металлических волокон длиной не менее 100 мм, путем ее иглопробивания с плотностью 0,5×104-1×104 м-2. Диаметр металлических волокон из жаростойких металлов или сплавов составляет 15-30 мкм. Сформированный металлический мат спекают в контейнере, имеющем ограничители, в вакууме или в защитной атмосфере при температуре 0,75-0,85 от температуры плавления материала.

Недостатки способа-прототипа:

1. Хотя использование предлагаемого способа позволяет получить достаточно равномерное распределение волокон в металлическом мате, а, следовательно, и распределения пор в пористо-волокнистом материале, однако для эффективного применения такого материала в медицине, в большинстве случаев, желательна его градиентная архитектура, когда размеры пор изменяются в широких пределах в одном или нескольких направлениях. Это необходимо для того, чтобы растущие со стороны кости остеобласты могли образовывать достаточно объемные структуры, способные формировать сосуды и каналы для питания клеток и их дальнейшего роста. В то же время, в некоторых направлениях рост остеобластов должен быть ограничен во избежание формирования остеофитов на поверхности имплантата и травмирования окружающих нервно-сосудистых структур. Примером такого имплантата может служить протез тела позвонка, который имеет близкую к цилиндру форму, вдоль оси которого желательно сквозное прорастание костной ткани, для чего требуются поры большого размера (не менее 500 мкм). А в поперечном направлении рост костной ткани должен быть ограничен из-за опасности формирования на цилиндрической поверхности имплантата остеофитов, способных повредить нервные корешки спинного мозга. В этом случае желательны поры размером менее 30 мкм. То есть, материал протеза тела позвонка должен иметь градиент размеров пор в поперечном направлении от 500 мкм в середине до 30 мкм в поверхностных слоях.

В случае использования пористого материала в качестве серкляжа, т.е. полос для фиксации костных отломков трубчатых костей, или пластин для закрытия дефектов плоских костей, например, при краниопластике, желательно, чтобы поверхностные слои пластины имели поры больших размеров для прорастания кости в пластину, с постепенным уменьшением размеров пор в глубине пластины для увеличения прочности фиксации пластины к кости за счет увеличения площади поверхности контакта с мелкопористой структурой материала.

2. Пористо-волокнистый материал, полученный способом, описанными в прототипе, не будет способен к сколь-нибудь значительной пластической деформации, поскольку при малых деформациях он будет вести себя упруго за счет изменения кривизны тонких волокон, а при больших - разрушаться в точках контакта волокон из-за концентрации в них напряжений. Это ограничивает возможности использования пористо-волокнистого материала, полученного по технологии прототипа, для замещения костных дефектов, например, в краниопластике. Это связано с тем, что плоской пластине, закрывающей трепанационное окно в черепе, необходимо придавать форму, отвечающую анатомическим особенностям замещаемой кости. Придание такой формы требует пластической деформации пластины до 2-3% с сохранением целостности и механических характеристик пластины.

Целью настоящего изобретения является получение пористо-волокнистого материала с градиентной архитектурой (изменением размера пор в определенных направлениях), способного к пластической деформации для коррекции его формы.

Техническим результатом изобретения является:

- градиент (изменение) среднего размера пор в определенных направлениях от не менее 500 мкм в области армирующей проволоки до не более 30 мкм в области, удаленной от армирующей проволоки;

- объемная пористость 60-80%;

- способность материала к пластической деформации не менее 3%.

Технический результат достигается тем, что металлический мат из тонких (толщиной 20-60 мкм) и длинных (не менее 100 мм) волокон армируется проволокой из того же материала, что и волокна, диаметром 0,1-1,2 мм. При этом проволока может быть представлена отдельными прямыми или искривленными отрезками, а также переплетением в виде сетки с различной схемой укладки волокон. В этом случае размер пор близок к толщине волокон, которые формируют пористый материал.

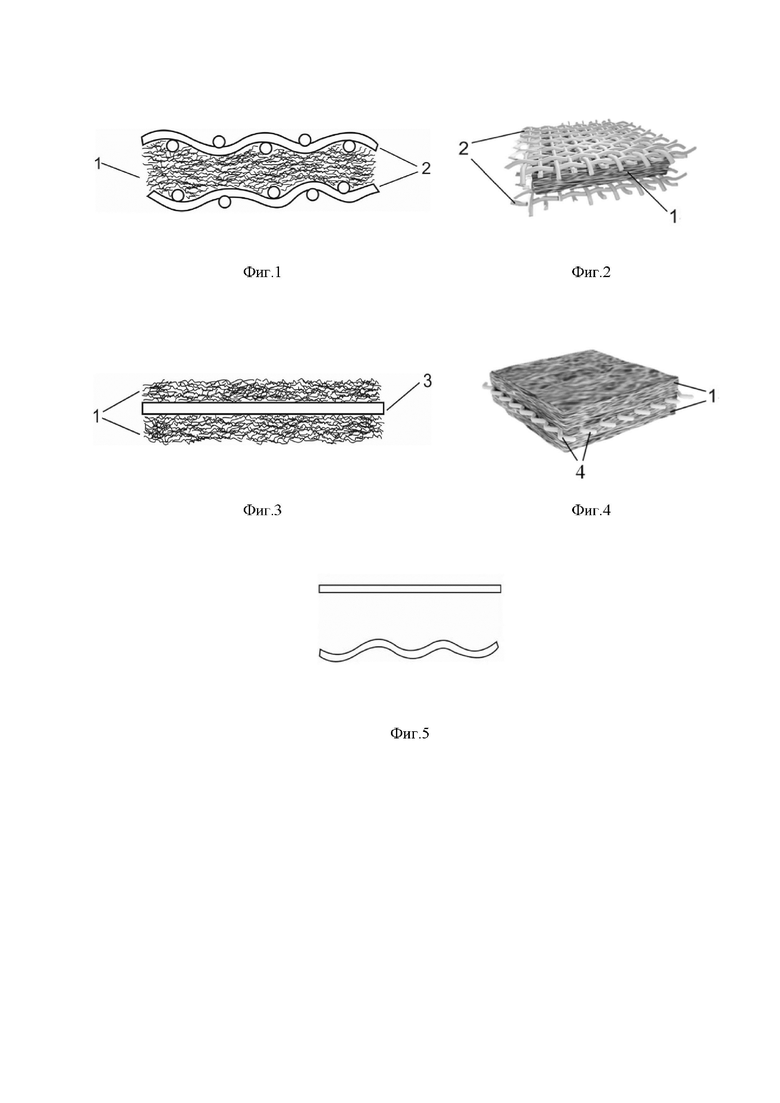

Заявляемый способ иллюстрируется следующими фигурами:

Фиг.1. Схема поперечного сечения пористо-волокнистого материала с градиентной архитектурой, в котором металлический мат (1) из волокон длиной не менее 100 мм, армирован сетками (2), сплетенными из проволоки.

Фиг.2. Эскиз пористо-волокнистого материала, в котором металлический мат (1) из волокон армирован сетками (2), сплетенными из проволоки.

Фиг.3. Схема поперечного сечения пористо-волокнистого материала с градиентной архитектурой, в котором металлический мат (1) из волокон длиной не менее 100 мм, армирован прямыми отрезками проволоки (3).

Фиг.4. Эскиз пористо-волокнистого материала, в котором металлический мат (1) из волокон армирован искривленными отрезками проволоки (4).

Фиг.5. Возможная форма прямых или искривленных отрезков проволоки, армирующих металлический мат в пористо-волокнистом материале.

Предлагаемый способ получения пористо-волокнистого материала с градиентной архитектурой реализуется тем, что металлические маты из тонкого волокна (поз. 1 , фиг. 1 - 4), чередуют со слоями из более толстого волокна (проволоки), выполненных в виде сетки (поз. 2, фиг. 1 - 2) или прямых (поз. 3, фиг. 3, 5) или искривленных (поз. 4, фиг. 4, 5) отрезков проволоки. Размер пор, получаемых в материале, близок к размеру толщины волокон, используемых для его получения. Поэтому чередование металлических матов и армирующей проволоки или сетки, осуществляется в соответствии с требуемым градиентом архитектуры пористого пространства.

Пример 1.

Для получения пористо-волокнистого материала были использованы волокна технически чистого титана с размером поперечного сечения от 30 до 50 мкм, полученные из прутка технически чистого титана марки ВТ1-0 высокоскоростным затвердеванием расплава по методу экстракции висячей капли. Длина волокна превышала 100 мм и составляла в среднем 230 мм. Кроме того использовали сетку полотняного плетения из титановой проволоки ВТ1-00 диаметром 0,45 мм с размером ячейки 2×2 мм.

В контейнер для спекания размером 10×100 мм укладывали сетку, затем металлический мат из волокон и вновь сетку, формируя, таким образом, заготовку пористого материала. Сверху на заготовку прикладывали постоянное усилие свободно перемещающегося груза весом 1 кг. Его перемещение с помощью ограничителей делали таким, чтобы обеспечить требуемую объемную пористость (60-80%).

Контейнер с заготовкой помещали в вакуумную печь, в которой проводили процесс спекания при температуре 900°С в течение 1 часа. После охлаждения печи контейнер разбирали, а образец пористо-волокнистого материала размерами 3×10×100 мм испытывали для определения механических характеристик и архитектуры.

Механические характеристики определяли при нагружении образца трехточечным изгибом с защемленными концами. Было установлено, что потеря работоспособности образца (появление разрывов волокон на боковой поверхности) происходит при нагрузке не менее 600 Н и деформации свыше 5%. Архитектуру образца определяли на рентгеновском томографе. Было установлено, что средний размер пор в первом приближении равен поперечному размеру проволоки на поверхности и волокон в середине образца. В данном случае на поверхности образца в области расположения сетки поры имеют размер от 550 мкм, а в середине - до 25 мкм. Таким образом, технический результат достигнут.

Пример 2.

Аналогичным образом были изготовлены образцы пористо-волокнистого материала, для которых были изменены материал и схема армирования. Использовали проволоку диаметром 1,0 мм из сплава на основе никелида титана ТН1, которую в виде прямых или синусоидально изогнутых отрезков (фиг. 5) в количестве от 3 до 5 штук укладывали вдоль длинной стороны контейнера между металлическими матами из волокон никелида титана, полученных методом высокоскоростного затвердевания расплава, с поперечным размером 40-20 мкм, и длиной более 100 мм (средний размер 170 мм). Спекание проводили под грузом 1 кг в вакууме при температуре 1000°С в течение 1 часа.

Испытания образцов на трехточечный изгиб показали, что потеря работоспособности образцов, армированных прямыми отрезками проволоки в количестве 3 шт., происходит при нагрузках свыше 400 Н и выражается в нарушении целостности волокон на выгнутой поверхности образца при деформации более 4%. При увеличении количества армирующих прямых проволок до 5 шт. нагрузка увеличивается до не менее 600 Н, а пластическая деформация не изменяется. Использование синусоидально изогнутых армирующих проволок в количестве 5 шт. приводит к снижению максимальной нагрузки до 500 Н, а пластическая деформация увеличивается до 6%. Анализ архитектуры образца показал, что на его поверхности средний размер пор составляет не более 30 мкм, а в середине, в области размещения армирующих проволок - до 580 мкм.

Таким образом, технический результат изобретения достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ КОМПЕНСАЦИИ КОСТНЫХ ДЕФЕКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2601371C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ДЕФЕКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2609829C1 |

| МАТЕРИАЛ ДЛЯ ПЛАСТИЧЕСКИХ ОПЕРАЦИЙ | 2003 |

|

RU2257230C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТО-ВОЛОКНИСТОГО МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2311262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| Способ аддитивного производства изделий из титановых сплавов с функционально-градиентной структурой | 2018 |

|

RU2700439C1 |

| АЭРОГЕЛЕВЫЙ КОМПОЗИТ С ВОЛОКНИСТЫМ ВАТИНОМ | 2001 |

|

RU2310702C2 |

| КОМПОЗИЦИОННЫЙ ПОРИСТЫЙ МАТЕРИАЛ ДЛЯ ЗАМЕЩЕНИЯ КОСТЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2181600C2 |

| ПОРИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2255835C2 |

| ИМПЛАНТАТ ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ТРАБЕКУЛЯРНЫХ ДЕФЕКТОВ | 2017 |

|

RU2726253C2 |

Изобретение относится к способам получения пористых материалов, а именно к пористым металлическим материалам, используемым в медицине для замещения костных дефектов в травматологии и ортопедии. Способ включает предварительное формирование металлического мата из волокон длиной не менее 100 мм и дальнейшее его спекание. Металлические маты перед спеканием армируют прямыми или искривленными отрезками проволоки или сетками, сплетенными из нее. В качестве волокна и проволоки используют титан или никелид титана. Поперечный размер волокон металлического мата 20-60 мкм, а армирующей проволоки 0,1-1,2 мм. Пористо-волокнистый материал получают сочетанием волокнистых матов с разной плотностью волокон. Слои армирующей проволоки и волокнистых матов чередуют в соответствии с требуемым градиентом архитектуры пористо-волокнистого материала. Изобретение обеспечивает получение металлического материала с градиентной архитектурой, способного к пластической деформации. 3 з.п. ф-лы, 5 ил., 2 пр.

1. Способ получения пористо-волокнистого материала, включающий предварительное формирование металлического мата из волокон и дальнейшее его спекание, отличающийся тем, что металлические маты из волокон с поперечным размером 20-60 мкм и длиной не менее 100 мм перед спеканием армируют прямыми или искривленными отрезками проволоки толщиной 0,1-1,2 мм или сетками, сплетенными из нее, что позволяет сформировать в конечном материале объемную пористость 60-80% и градиентную архитектуру с постепенным изменением среднего размера пор от 500 мкм и более до 30 мкм и менее в определенном направлении.

2. Способ по п. 1, отличающийся тем, что в качестве волокна и проволоки используется титан или никелид титана.

3. Способ по п. 1, отличающийся тем, что пористо-волокнистый материал получают сочетанием волокнистых матов с разной плотностью волокон.

4. Способ по п. 1, отличающийся тем, что слои армирующей проволоки и волокнистых матов чередуются различным образом.

| US 4693721 A, 15.09.1987 | |||

| Головоломка | 1983 |

|

SU1146071A1 |

| US 2008124766 A1, 29.05.2008 | |||

| US 2002062154 A1, 23.05.2002 | |||

| US 5030233 A, 09.07.1991 | |||

| US 3906550 A, 23.09.1975 | |||

| Способ аддитивного производства изделий из титановых сплавов с функционально-градиентной структурой | 2018 |

|

RU2700439C1 |

Авторы

Даты

2024-08-16—Публикация

2023-10-03—Подача