Изобретение относится к способам получения ферритового материала для применения в радиотехнике и радиоэлектронике, например, в качестве радиопоглощающих покрытий.

Защита различных объектов от электромагнитного излучения требует создания материалов, которые его поглощают в широком диапазоне частот. В качестве таких материалов обычно используют магнитодиэлектрики, например оксидные гексагональные ферримагнетики.

Известен традиционный способ получения оксидных гексагональных ферримагнетиков, включающий сушку порошков исходных компонентов (оксидов) при температуре 250-300°C в течение 4 часов на воздухе, смешение компонентов в смесителе «пьяная бочка» (ШМ-12) в спирте (1:1) в течение 12 часов, сушку смеси компонентов (выпаривание) при температуре 250-300°C в течение 4 часов, брикетирование на установке гидростатического прессования при давлении 1200 атм, предварительный обжиг брикетов при температуре 1200°C в течение 1-2 часов в атмосфере воздуха, дробление и помол брикетов в вибромельнице до размера частиц 120-150 мкм в течение 1-2 часов, брикетирование порошка при давлении 1200 атм в течение 1 часа, окончательное спекание в атмосфере воздуха при температуре 1320-1350°C в течение 8 часов (Рабкин Л.И., Соскин С.А., Эпштейн Б.Ш. Технология ферритов. Госэнергоиздат. М.-Л., 1968, с.76).

Известный способ состоит из множества операций, требует большого количества электроэнергии, длителен по времени.

Перспективным методом получения таких материалов является самораспространяющийся высокотемпературный синтез (СВС), который использует химическую энергию исходных реагентов и отличается низкими энергетическими затратами, простотой оборудования и высокой производительностью.

Известен способ получения ферритов (WO 9112349, 1991), включающий приготовление порошкообразного материала путем измельчения по меньшей мере одного компонента, выбранного из группы железо, оксид железа, оксид элемента I-VIII группы Периодической таблицы, и соединение этого элемента, образующее при нагревании указанный оксид, термообработку полученного порошкообразного материала в интервале от 800 до 1400°C в кислородсодержащей среде, к названному порошкообразному материалу добавляют порошок по меньшей мере одного металла I-VIII групп Периодической таблицы в соотношении, обеспечивающем стехиометрический состав получаемому ферриту. Полученную порошкообразную смесь подвергают термообработке в режиме горения в среде кислородсодержащего газа, выбранного из группы: воздух, кислород, его смесь с инертным газом. Основным недостатком известного способа, который обнаружен при его экспериментальной проверке с целью получения W-фазы, является образование в результате термообработки в режиме горения многофазного продукта с содержанием W-фазы не более 10%. Последующая ферритизация не приводит к существенному повышению содержания W-фазы.

Вариант этого способа, предусматривающий смешение в вибрационной мельнице в два этапа, также не приводит к увеличению содержания W-фазы в конечном продукте как до, так и после ферритизации (SU 1628345, 1996).

Известен способ получения ферритов, включающий наложение в процессе технологического горения магнитного поля, которое ориентирует реагирующие частицы порошков и продукты синтеза по силовым линиям, обеспечивая лучший поверхностный контакт между реагирующими порошками, и создает условия для более быстрого протекания реакции и увеличения ее полноты (Кузнецов М.В., Морозов Ю.Г. Особенности магнитного состояния ферритов, синтезированных в магнитном поле. Физика и химия обработки материалов, 2000, №2, с. 61-66).

Основным недостатком этого способа является образование многофазного продукта с содержанием W-фазы, равным 10-15%. При последующей ферритизации содержание W-фазы повышается до 20%.

Другие хорошо известные приемы повышения полноты реакции при технологическом горении: повышение потока кислорода, изменение состава смеси, в том числе увеличение концентрации железа, предварительный нагрев смеси, ее теплоизоляция и т.д., влияют на скорость и температуру горения, но не приводят к существенному повышению содержания W-фазы в конечном продукте как до, так и после ферритизации (Итин В.И., Найбороденко Ю.С. Высокотемпературный синтез интерметаллических соединений. - Томск: Изд-во Том. ун-та, 1989, 214 с.; Левашов Е.А., Рогачев А.С., Юхвид В.И., Боровинская И.П. Физико-химические и технологические основы самораспространяющегося высокотемпературного синтеза. - М.: Изд-во «Бином» 1999, 176 с.).

Все известные способы технологического горения не обеспечивают полного химического превращения исходных реагентов в W-фазу, конечный продукт в большинстве случаев состоит из шпинели и фазы Ba-M, содержание W-фазы очень мало и в основном составляет менее 10 об.%. В конечном продукте наблюдается гематит (Fe2O3).

Известен способ получения ферритов из порошковой смеси методом технологического горения в реакторе при постоянном давлении кислорода, равном 0.35-0.65 МПа (CN 1328329, 2001). При этом относительная плотность смеси составляет 45-60% соответственно.

Основной недостаток способа, который выявился в результате его экспериментальной проверки, состоит в том, что после горения вместо W-фазы образуется многофазный продукт с содержанием W-фазы не более 14% с очень низкими магнитными свойствами.

Известен способ получения порошка оксидного гексагонального ферримагнетика со структурой, содержащей W-фазу, включающий сушку исходных порошков BaO2, Fe2O3, CoO, ZnO, Fe, смешение, термообработку полученной смеси в режиме технологического горения и последующее спекание, отличающийся тем, что смешение осуществляют простым перемешиванием, после термообработки проводят механическую активацию при факторе энергонапряженности 40-60 g в течение 10-40 мин, а спекание осуществляют при температуре 1230-1250°C в течение 60-240 мин (RU 2391183, 2010).

Предложенный технологический цикл не является оптимальным, так как включает сравнительно кратковременные операции механической активации промежуточных продуктов в высокоэнергетическом аппарате - планетарной мельнице и термообработки в режиме горения (несколько минут) и длительные операции смешения исходных компонентов и дополнительной ферритизации при высоких температурах (1230-1250°C) в течение 1-4 часов.

Наиболее близким техническим решением является способ получения порошка оксидного гексагонального ферримагнетика с W-структурой, включающий сушку исходных порошков - оксидов бария, цинка, кобальта, железа и металлического железа, их смешение путем механической активации в энергонапряженном аппарате в течение 1-3 минут при факторе энергонапряженности 20-60 g, брикетирование, термообработку в режиме горения и последующее спекание смеси при температуре 1160-1180°C в течение 15-120 минут (RU 2303503, 2007).

Основной недостаток этого технического решения состоит в том, что полученные названным способом ферриты с большим содержанием W-фазы характеризуются заметным разбросом магнитных параметров по объему порошка, вызванному, в первую очередь, неоднородной агломерацией компонентов в процессе смешения, которая приводит к снижению скорости и устойчивости технологического горения и образованию концентрационных неоднородностей химического состава и физико-химических свойств.

Кроме того, техническое решение не является оптимальным, так как технологический режим включает кратковременные (несколько минут) операции смешения в высокоэнергетическом аппарате и последующей термообработки в режиме горения, а также в подавляющем большинстве случаев операцию длительного (два часа) высокотемпературного спекания (ферритизацию), необходимого для гомогенизации ферритового материала. В результате продолжительность технологического цикла получения целевого продукта определяется временем спекания (ферритизации), которое велико. Для уменьшения длительности спекания и соответственно ферритизации материала целесообразно использовать радиационно-термическую обработку на воздухе или в среде кислородсодержащего газа. Такая обработка резко ускоряет диффузионно-контролируемые процессы взаимодействия компонентов и в результате существенно сокращает продолжительность выравнивания химического состава облученного ферритового материала, повышает его плотность и улучшает его магнитные и электрические характеристики (Верещагин В.И., Плетнев П.М., Суржиков А.П., Федоров В.Е., Рогов И.И. Функциональная керамика / Под ред. проф. В.И. Верещагина. Новосибирск: ИНХ СО РАН. 2004, с. 216-270).

Известен также способ обработки ферритов (SU 1468663, 1989), отличающийся тем, что с целью улучшения магнитных характеристик ферритов и сокращения длительности обработки нагрев ферритов осуществляют облучением проникающим электронным пучком, выдерживают перед облучением в течение 3-8 мин. Названный способ реализован при радиационно-термической обработке литиевого и марганцевого ферритов.

При введении в состав ферритной шихты легкоплавкой добавки для улучшения электромагнитных параметров предлагается в процессе нагревания пресс-порошка облучением проникающего электронного пучка осуществлять изотермическую выдержку в течение 10-20 мин при температуре плавления легкоплавкой добавки (SU СССР 1627324, 1991).

Для улучшения диэлектрических свойств феррита при сохранении электромагнитных характеристик, помимо радиационно-термической обработки, используют отдельно или одновременно облучение ультразвуком (патент РФ 2287403, 2006; патент РФ 2410200, 2009).

Таким образом, радиационно-термическая обработка может быть использована для создания заданного химического состава и структуры сложных многокомпонентных ферритов, полученных методом самораспространяющегося высокотемпературного синтеза и улучшения их электромагнитных свойств. Для этой цели применяют разработанные в России мощные импульсные электронные ускорители ИЛУ, дающие возможность изменять параметры облучения в широком интервале.

Задачей предлагаемого изобретения является повышение степени гомогенизации конечного продукта, улучшение его структуры и уменьшение разброса электромагнитных параметров при сокращении продолжительности технологического цикла его получения.

Задача решается тем, что сушат и смешивают оксиды бария, цинка, кобальта с порошком железа в определенных соотношениях путем механической активации в энергонапряженном аппарате в течение 1-3 мин при факторе энергонапряженности 20-60 g, проводят термообработку, инициируя процесс горения экзотермической смеси, затем спекают при температуре, выбранной в интервале 1200-1300°C, в течение 5-10 мин путем облучения электронным пучком.

Радиационно-термическая обработка при температуре ниже 1200°C в течение 5-120 мин не улучшает существенно фазовый состав конечного продукта, в котором кроме фазы W наблюдается заметное содержание гематита (Fe2O4) и других фаз.

Радиационно-термическая обработка при температурах выше 1300°C в течение 5-10 мин приводит к частичному распаду целевой W-фазы и появлению новых фаз, в частности до 80 об.% фазы S, что резко ухудшает магнитные свойства ферримагнетика и увеличивает разброс электромагнитных параметров.

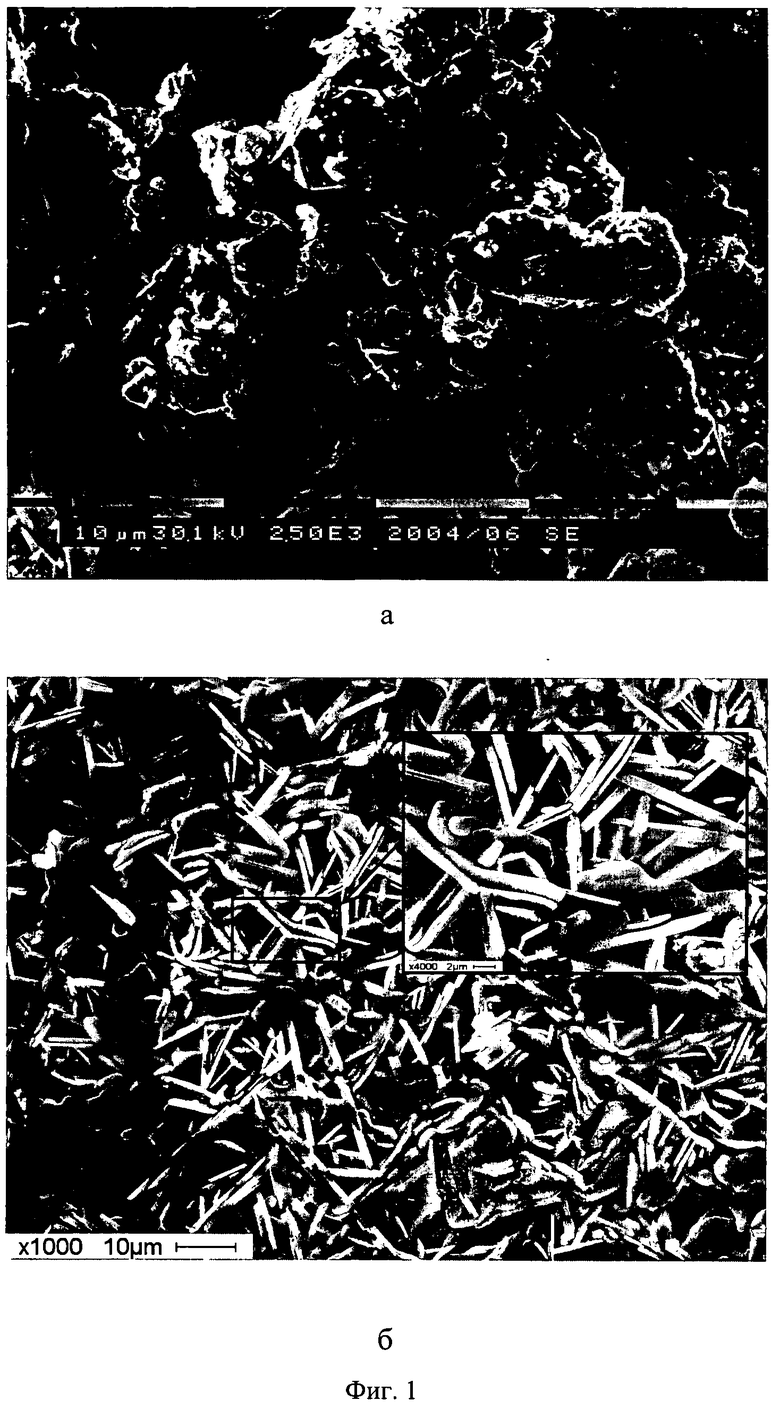

На фиг.1 показана микроструктура материала на основе оксидного гексагонального ферримагнетика с W-фазой: а - полученной по способу-прототипу; б - полученной по предложенному техническому решению.

Способ осуществляют следующим образом.

Для синтеза гексаферрита бария с W-структурой использована химическая реакция:

BaO2+5Fe2O3+0.7СоО+1.3Zn+4O2=BaCo0.7Zn1.3Fe16O27.

Исходные порошки оксидов и железа смешивают в соотношении, мас.%: BaO2 - 11.59;

Fe2O3 - 54.62; CoO - 3.60; ZnO - 7.25; Fe - 22.94.

После сушки реагентов при 60-70°C в течение 2-3 часов проводят смешение в высокоэнергетическом активаторе при факторе энергонапряженности 40 g в воздушной среде в течение 2-3 минут. Термообработку осуществляют путем инициирования процесса горения в реакторе, затем продукт горения измельчают и брикетируют на гидравлическом прессе в виде таблеток диаметром 20 мм и тощиной 2.0-2.5 мм

Прессованные образцы ферритов помещают в ячейку, футерованную шамотным огнеупором. Поверхность подложки из шамота располагают перпендикулярно направлению распространения пучка ускоренных электронов. При этом таблетку укладывают таким образом, чтобы ее поверхность была параллельна поверхности шамотной подложки. В такой геометрии облучения легче достигнуть наибольшей однородности радиационного взаимодействия в условиях, когда пробег электронов в материале больше толщины изделия.

После этого включают импульсный ускоритель электронов ИЛУ и задают начальные параметры пучка: энергия электронов в пучке 2.4 МэВ, ток пучка в импульсе 800 мА, длительность импульса 500 мкс, частота следования импульсов облучения 5-25 Гц. Облучение проводят на воздухе при нормальном атмосферном давлении. Температуру изделия контролируют термопарой. Далее устанавливают частоту следования импульсов облучения (50 Гц), которая позволяет осуществлять радиационный нагрев материала с требуемой скоростью (1000°C/мин). При нагревании изделия до заданной температуры 1200°C частоту следования импульсов излучения устанавливают равной 20 Гц, достигая таким образом стабилизации значения температуры. В таком режиме осуществляют выдержку в течение 5 мин. Далее продукт остывает самопроизвольно до комнатной температуры.

Содержание основной W-фазы после радиационно-термической обработки повышается до 97-99%, при этом определенное методом рентгеноспектрального анализа содержание кобальта меняется от места к месту в пределах 1 мас.%, а железа, бария и цинка - в пределах 2 мас.%. Наиболее сильное влияние оказывает радиационно-термическая обработка на микроструктуру феррита (фиг.1, а, б).

Феррит, полученный по режиму: механическая активация - термообработка в режиме горения - спекание (ферритизация) при температуре 1180-1190°C в течение 2 ч, имеет сложную неоднородную структуру. Наряду с зернами, имеющими примерно гексагональную форму с аспектным числом менее 10, наблюдаются в большом количестве зерна неопределенной формы и сростки зерен (фиг.1, а), после радиационно-термической обработки зерна представляют собой пластины гексагональной формы с аспектным числом (отношение диаметра к толщине), равным 10÷20 (фиг.1, б). Улучшение структуры и степени гомогенности феррита бария (W-фаза) приводит к повышению магнитных параметров по сравнению с прототипом (табл.1).

Материал может быть использован для создания эффективных радиопоглощающих покрытий, слабо зависящих от температуры.

Техническим результатом является повышение степени гомогенизации конечного продукта, улучшение его структуры и уменьшение разброса электромагнитных параметров при сокращении продолжительности технологического цикла его получения.

Заявляемый способ позволяет получить материал на основе оксидного гексагонального ферримагнетика с содержанием W-фазы 97-99%, повышенными магнитными свойствами, высокой однородностью химического состава и основных магнитных свойств по объему и более высоким аспектным отношением по сравнению с прототипом. Способ прост в технологическом оформлении и энергозатраты на его осуществление невелики.

Библиография

1. Рабкин Л.И. Технология ферритов / Л.И. Рабкин, С.А. Соскин, Б.Ш. Эпштейн. - М.: Госэнергоиздат, 1968. С.76.

2. Procede d′obtention de ferrites: pat. 1991012349 WO; заявл. 22.01.1991, опубл. 22.08.1991. URL: http://www.google.com/patents/WO 1991012349A1?c1=ru (дата обращения: 05.07.2013).

3. Способ получения пресс-порошка феррита на основе оксидов цинка и железа: pat. 1628345 SU; заявл. 14.03.1989, опубл. 20.01.1996. URL: http://www.findpatent.ru/patent/162/1628345.html (дата обращения: 05.07.2013).

4. Кузнецов М.В. Особенности магнитного состояния ферритов, синтезированных в магнитном поле / М.В. Кузнецов, Ю.Г. Морозов // Физика и химия обработки материалов. 2000. №2. С.61-66.

5. Итин В.И. Высокотемпературный синтез интерметаллических соединений / В.И. Итин, Ю.С. Найбороденко. - Томск: Изд-во Том. ун-та, 1989. 214 с.

6. Левашов Е.А. Физико-химические и технологические основы самораспространяющегося высокотемпературного синтеза / Е.А. Левашов, А.С.Рогачев, В.И. Юхвид, И.П. Боровинская. - М.: Бином, 1999. 176 с.

7. SHS ferrite preparation methods and products: pat. 1328329 CN; заявл. 01.12.2000, опубл. 26.12.2001. URL: http://patent.ipexl.com/CN/00133679ZZDOTZZ7.html (дата обращения: 05.07.2013).

8. Способ получения порошка оксидного гексагонального ферримагнетика с W-структурой: пат. 2391183 RU; заявл. 18.08.2008, опубл. 27.02.2010. URL: http://www.fips.ru/cdfi/Fips2009.dll/CurrDoc?SessionKey=Q0CMB8KCWIYJMPITGR8X&GotoDoc=1&Query=1 (дата обращения: 05.07.2013).

9. Способ получения порошка оксидного гексагонального ферримагнетика с W-структурой: пат. 2303503 RU; заявл. 11.11.2005, опубл. 27.07.2007. URL: http://www.fips.ru/cdfi/Fips2009.dll/CurrDoc?SessionKey=Q0CMB8KCWIYJMPITGR8X&GotoDoc=1&Query=2 (дата обращения: 05.07.2013).

10. Верещагин В.И. Функциональная керамика / В.И. Верещагин, П.М. Плетнев, А.П. Суржиков, В.Е. Федоров, И.И. Рогов. - Новосибирск: ИНХ СО РАН, 2004. С. 216-270.

11. Способ обработки ферритов: пат. 1468663 SU; заявл. 13.04.1987, опубл. 30.03.1989. URL: http://www.findpatent.ru/patent/146/1468663.html (дата обращения: 05.07.2013).

12. Способ получения ферритовых изделий: пат. 1627324 SU; заявл. 22.11.1988, опубл. 15.02.1991. URL: http://www.findpatent.ru/patent/162/1627324.html (дата обращения: 05.07.2013).

13. Способ изготовления ферритовых изделий: пат. 2287403 RU; заявл. 04.07.2005, опубл. 20.11.2006. URL: http://www.fips.ru/cdfi/Fips2009.dll/CurrDoc?SessionKey=Q0CMB8KCWIYJMPITGR8X&GotoDoc=1&Query=4 (дата обращения: 05.07.2013).

14. Способ изготовления ферритовых изделий: пат. 2410200 РФ; заявл. 29.04.2009, опубл. 29.04.2009. URL: http://www.fips.ru/cdfi/Fips2009.dll/CurrDoc?SessionKey=Q0CMB8KCWIYJMPITGR8X&GotoDoc=1&Query=5 (дата обращения: 05.07.2013).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ | 2008 |

|

RU2391183C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ | 2005 |

|

RU2303503C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО МАТЕРИАЛА И РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2008 |

|

RU2382804C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО РАДИОПОГЛОЩАЮЩЕГО МАТЕРИАЛА И РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2423761C1 |

| РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2720152C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАГНИТНОГО МАТЕРИАЛА СИСТЕМЫ "ФЕРРОМАГНЕТИК-ДИАМАГНЕТИК" | 2010 |

|

RU2460817C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКА ФЕРРИТА БАРИЯ | 1994 |

|

RU2089349C1 |

| Метод получения проводящего радиопоглощающего материала и материал, полученный этим способом | 2024 |

|

RU2821836C1 |

| Способ получения замещенного титаном гексаферрита бария | 2021 |

|

RU2764763C1 |

| СПОСОБ СИНТЕЗА ФЕРРИТОВ | 2012 |

|

RU2507031C1 |

Изобретение относится к порошковой металлургии, в частности к получению материала на основе оксидного гексагонального ферримагнетика с W-структурой. Может использоваться в радиотехнике и радиоэлектронике, например, в качестве радиопоглощающих покрытий. Компоненты сушат, смешивают путем механической активации в энергонапряженном аппарате, брикетируют и термообрабатывают в режиме горения. После чего проводят ферритизацию путем нагрева электронным пучком до температуры 1200-1300°C и последующей выдержки под облучением 5-10 мин. Обеспечивается повышение степени гомогенизации конечного продукта, улучшение его структуры и уменьшение разброса электромагнитных параметров при сокращении продолжительности технологического цикла его получения. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Способ получения материала на основе оксидного гексагонального ферримагнетика с W-структурой, включающий сушку компонентов, смешение путем механической активации в энергонапряженном аппарате, брикетирование, термообработку в режиме горения и последующую ферритизацию, отличающийся тем, что ферритизацию осуществляют путем нагрева электронным пучком до температуры в интервале 1200-1300°C, после чего выдерживают под облучением 5-10 мин.

2. Материал на основе оксидного гексагонального ферримагнетика с W-структурой, отличающийся тем, что он получен способом по п.1.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ | 2005 |

|

RU2303503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКА ФЕРРИТА БАРИЯ | 1994 |

|

RU2089349C1 |

| Способ изготовления гексагонального бариевого феррита СВЧ-диапазона | 1987 |

|

SU1496922A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2014-11-27—Публикация

2013-08-06—Подача