Изобретение относится к области защиты окружающей среды и может быть использовано для очистки воды от микропластика. Биоуголь широко используется в различных технологических процессах, в том числе в качестве высококалорийного топлива, адсорбента для очистки от загрязнений, сельскохозяйственных удобрений и т.д.

Биоуголь получают при пиролизе биомассы - нагревом в бескислородной среде до температур 400-1000°С. При пиролизе биомассы, в частности древесины, в интервале температур 250-300°С происходят реакции термического распада гемицеллюлозы, сопровождающиеся выделением тепла. В зависимости от вида перерабатываемой биомассы, за счет экзотермического разогрева может дополнительно выделяться до 1.5 МДж/кг тепловой энергии, что, в принципе, для различных видов биомассы может привести к увеличению температуры до 400-900°С.

Эффект экзотермического выделения тепла при пиролизе биомассы известен достаточно давно. В середине предыдущего столетия этот эффект активно использовался при получении древесного угля, так называемый, процесс углежжения. Древесина частично сжигалась для нагрева до температуры, при которой начинался процесс экзотермического выделения тепла. Затем доступ воздуха к перерабатываемой биомассе прекращался и завершение процесса углежжения происходило за счет экзотермических реакций [В.Н. Козлов, А.А. Нимвицкий «Технология пирогенетической переработки древесины», М. Гослесбумиздат, 1954, стр. 64].

Термическую обработку биомассы можно разделить на три различных пути: торрефикацию, газификацию и пиролиз. Наиболее важными различиями являются время пребывания и используемые температурные градиенты, размер частиц исходных материалов и распределение продуктов в газ, пиролитические жидкости и твердые материалы. Пиролиз биомассы можно разделить на быстрый, средний и медленный пиролиз; из них чаще всего используются быстрый и медленный пиролиз. Быстрый пиролиз со временем пребывания в секундах используется для производства жидкостей, тогда как медленный пиролиз со временем пребывания от минут до часов используется для получения полукоксов.

Доступность биологического сырья является важной фактором для производства биоугля. Лесная промышленность производит большое количество побочных лигноцеллюлозных отходов, пригодных для производства биоугля, таких как опилки и остатки коры. Существует необходимость найти альтернативные варианты использования этих побочных продуктов, одним из которых является биоуголь. Углерод биологического происхождения создает новый сегмент рынка в области водоочистки от загрязняющих веществ.

Судя по более ранним исследованиям, для производства биоугля подходит ряд различных древесных отходов и побочных продуктов. Несмотря на большие объемы производства лесной промышленности, кора деревьев не подвергалась всесторонним испытаниям для производства биоугля.

Микропластик в ливневых водах образуется из микроскопических пластиковых сфер или частиц, которые намеренно добавляются в продукт, также он может возникать из распадающихся пластиковых и резиновых материалов. Одним из основных источников микропластика является дорожное движение в результате истирания автомобильных шин, тормозов и самого дорожного покрытия. Частицы пластика, образующиеся в результате транспортных средств, могут переноситься ветром и проезжающим транспортом и откладываться в поверхностных водах, почве или других отложениях. Выпадение большого количества пластиковых частиц в поверхностные воды может нанести существенный ущерб водной среде и различным живым организмам. Биоуголь и активированный биоуголь также могут удерживать микропластик. Частицы микропластика могут быть иммобилизованы между частицами биоугля или, в случае частиц нано- и микрометрового размера, удерживаться внутри пористой структуры.

Известен способ создания сорбент-активатора для очистки нефтезагрязненных почв и грунтов (RU 2612286 C1, B01J 20/20, 08.02.2016), который содержит оксид кремния, углерод и микроэлементы при следующем соотношении компонентов, мас. %: оксид кремния (SiO2) 25÷75, углерод (С) 15÷65, медь (Cu) 2,5÷3,6, алюминий (Al) 1,0÷2,0, железо (Fe) 0,5÷1, калий (K) 0,5÷0,8, магний (Mg) 0,3÷1, сера (S) 0,3÷1, кальций (Са) 0,2÷0,9. Способ получения сорбента-активатора включает нагрев смеси, состоящей из 6 мас.ч. шунгита и 1-24 мас.ч. гидролизного лигнина, до температуры 100±10°С и последующую карбонизацию смеси с постепенным подъемом температуры до 700±20°С. Процесс проводят в среде аргона или азота. Полученный продукт измельчают, промывают водой и сушат.

Недостатком способа является сложность в изготовлении и дороговизна производства. Кроме того, не изучена возможность применения полученного сорбент-активатора для очистки воды от микропластика.

Известен способ производство сорбента на биоугольной основе и тепловой энергии из лузги подсолнечника и установка для его реализации (RU №2763291 C1, B01J 20/20 С10В 49/00 F23G 7/00, 10.03.2021), заключающийся в термической переработке лузги подсолнечника, причем тепловую переработку лузги подсолнечника осуществляют окислительным пиролизом, при этом сушка лузги подсолнечника начинается до поступления в реактор, в смесителе; лузга подсолнечника из приемного бункера посредством безосевого шнекового транспортера поступает в подающий бункер, затем шнековым питателем - в смеситель, куда одновременно поступают горячие парогазовые продукты пиролиза, отбираемые за воздухоохлаждаемым циклоном, затем смесь лузги подсолнечника и парогазовых продуктов пиролиза проходит через вентилятор рециркуляции и подается через прямоточную горелку с рассекателем в вихревой циклонный реактор, в котором начинается окислительный пиролиз при температурах 300-400°С; одновременно с вводом лузги подсолнечника в эту же зону вихревого циклонного реактора тангенциально подается горячий воздух вторичного дутья, подогретый в кожухе охлаждения воздухоохлаждаемого циклона, а заканчивается окислительный пиролиз в воздухоохлаждаемом циклоне при температурах 330-420°С, при этом в нем происходит одновременное отделение от парогазовых продуктов пиролиза твердых частиц, которые падают в теплоизолированный бункер сбора и представляют собой сорбент на биоугльной основе, а парогазовые продукты окислительного пиролиза выходят из воздухоохлаждаемого циклона и покидают установку.

Недостатками способа являются сложность реализации и высокий углеродный след при получении конечного продукта, а также нет сведений об использовании указанного сорбента на биоугольной основе в качестве сорбента для удаления микропластика из воды.

Наиболее близким к заявляемому изобретению является активированный уголь, полученный способом пиролиза биомассы, в частности соломы, кукурузы, подсолнечника, лузги, проса, риса, хлопка (патент RU №2124547, С01В 53/02, 10.01.1999), включающий загрузку материала в конвертер, пиролиз материала в противоточном потоке горячего восстановительного газа с коэффициентом расхода воздуха α=0,4-0,85 и при температуре 650-950°С, с последующим разделением продуктов пиролиза и выгрузкой твердого остатка (биоугля). Для получения активированного угля после пиролиза биомассы подают перегретый водяной пар при температуре свыше 500°С в массовом соотношении пара к материалу 0,01-0,05:1. Восстановительный газ подают на пиролиз биомассы в соотношении к материалу 0,3-0,5:1.

Недостатком способа является большая энергоемкость процесса, проявляющаяся в необходимости наличия постоянного источника углеводородного сырья (баллонный или природный газ) для подачи в генератор (горелку) с целью получения окислительного газа. Сомнителен также процесс паровой активации падающих угольных частиц из-за слишком короткого времени выдержки частиц и недостаточных температур в зоне паровой обработки. Без подачи тепла извне или выжигания части углерода температуры в зоне паровой обработки резко падают. Кроме того, фактором удорожающим реализацию этой установки на практике является необходимость поддержания избытка воздуха (окислителя) в процессе пиролиза в достаточно узком диапазоне. Не имеется также данных о возможности использования полученного активированного угля для очистки воды от микропластика.

Технической задачей и результатом изобретения является применение активированного биоугля, полученного методом пиролиза из отходов деревообработки (коры сосны и ели) для очистки воды от микропластика.

Технический результат - удаление микропластика из воды с помощью биоугля, обладающего эффективной адсорбционной способностью за счет высокого содержаниия мезо- и макропор.

Технический результат достигается за счет применения для очистки воды от микропластика активированного биоугля из коры сосны и ели, который, согласно изобретению, изготовлен из отходов деревообрабатывающей промышленности, содержащих 50 мас. % коры сосны и 50 мас. % коры ели, подвергнутых пиролизу при температуре 475°С в течение трех часов и активированных перегретым водяным паром, имеющих удельную поверхность 556-603 м2/г, для адсорбирования микропластика из воды.

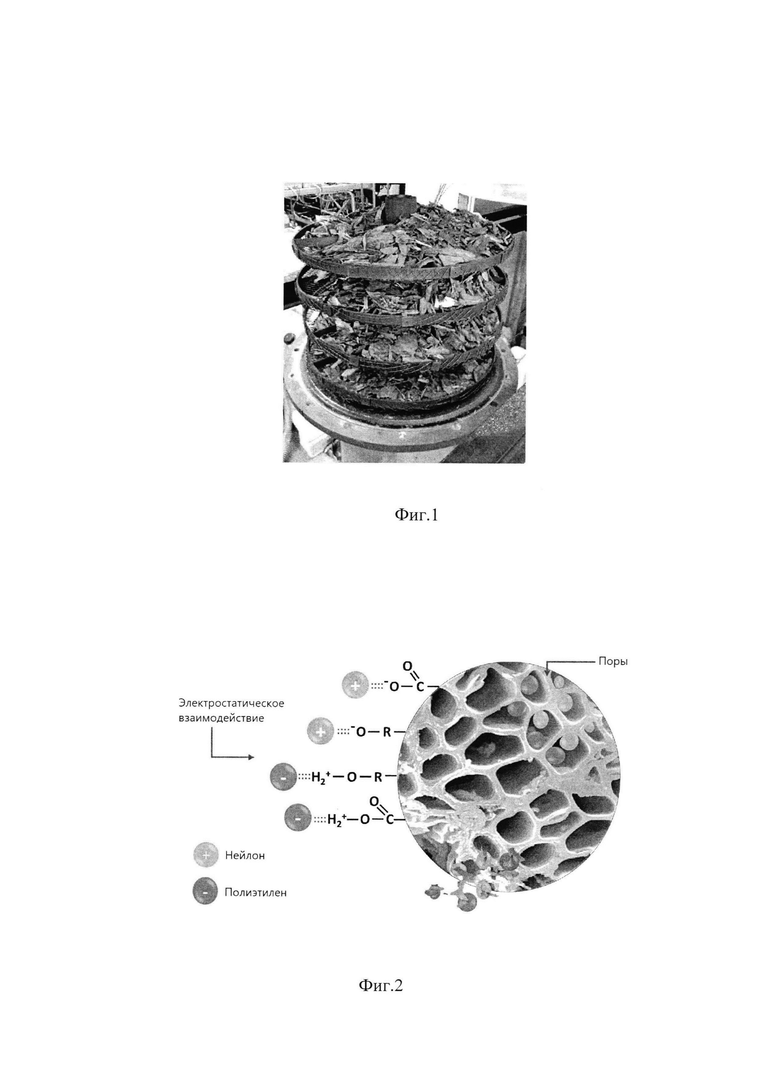

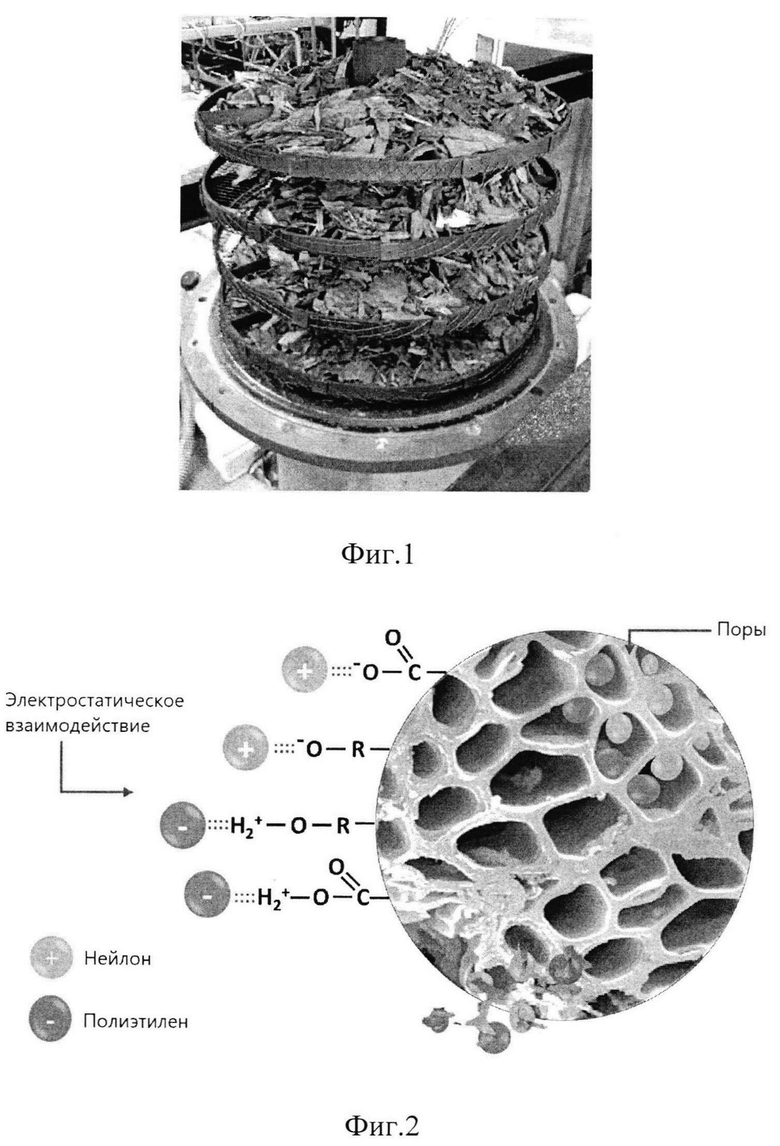

На фиг.1 показана лабораторная установка для получения биоугля, а на фиг.2 - схема процесса удерживания микропластика биоуглем.

Для получения биоугля смесь (образцы) отходов деревообработки в виде коры сосны и ели (в массовом соотношении 1:1-50 мас. % коры сосны и 50 мас. % коры ели) высушиваются в печи при температуре <70°С до содержания влаги примерно 10%. Размеры образцов коры для пиролиза по толщине должны составлять от 3 до 9 сантиметров, по длине от 75 до 95 сантиметров. Высушенные в печи образцы коры карбонизировали методом медленного пиролиза в реакторе емкостью 115 л. Образцы были распределены равномерно в реакторе на четырех уровнях стальных решеток. Реактор представляет собой полый цилиндр, в котором параллельно друг к другу установлены 4 сетчатых поддона (фиг.1). Время и температура пиролиза составляет 3 часа и температура 475°С соответственно. Для получения, активированного биоугля после пиролиза биомассы подают перегретый водяной пар при температуре свыше 400°С в течение 3 часов. Активация биоугля происходит в том же реакторе, что и пиролиз, за счет подвода перегретого водяного пара в массовом соотношении пара к материалу 0,05:1. Восстановительный газ подают на пиролиз биомассы в соотношении к материалу 0,5:1.

Применяемый способ получения биоугля для очистки воды от микропластика отличается от известного прототипа по следующим параметрам:

- в качестве материала используют кору ели и сосны в массовом соотношении 1:1;

- пиролиз осуществляют при температуре 475°С в течение 3 часов.

Полученный из коры сосны и ели активированный биоуголь состоит из частиц различного размера. Более крупная фракция полученных частиц от общей массы 50 мас. %, состоит из кусков биоугля диаметром до 10 мм, образовавшихся непосредственно из биомассы. Кроме того, 50 мас. % оставшейся массы состояла из 30 мас. % частиц <1 мм и 20 мас. % частиц биоугля <0,5 мм, определенных с использованием стандартных сит (Сито С 20/50 диаметром 200 мм, высотой 50 мм): перфорированное полотно из нержавеющей стали с круглыми отверстиями - 10 мм; сетка из нержавеющей стали - 0,7 мм; сетка из нержавеющей стали - 0,5 мм.

Доступность биологического сырья является важным фактором для производства биоугля. Лесная промышленность производит большое количество побочных лигноцеллюлозных отходов, пригодных для производства биоугля, таких как остатки коры. Лесная промышленность традиционно использует эти побочные продукты для производства энергии, но это использование становится все более ограниченным из-за растущей необходимости снижения выбросов углекислого газа. Существует необходимость найти альтернативные варианты применения этих побочных продуктов, одним из которых является биоуголь, используемый для адсорбции микропластика из воды.

Полученный активированный биоуголь был опробован на способность удержания частиц микропластика из воды в качестве сорбента следующим образом.

Для экспериментов с микропластиком были выбраны три образца полученного активированного биоугля с различными размерами и удельной площадью поверхности Sпов.: крупного (до 10 мм, Sпов.=603 м2/г), среднего (1 мм, Sпов.=580 м2/г) и мелкого (0,5 мм, Sпов.=556 м2/г). Стеклянные колонки объемом 1000 мл в количестве трех штук заполняли 20 г соответствующего биоугля (1-ая колонка - биоуголь до 10 мм, 2-ая колонка - биоуголь 1 мм, 3-тья колонка - биоуголь 0,5 мм). Каждую колонку промывали 5 л водопроводной воды для удаления мелких частиц биоугля. Затем подготавливали воду с отходами микропластика, при этом в водопроводную воду помещали частицы микропластика различных размеров и форм, которые моделировались с использованием 2 г сферических микрошариков полиэтилена (ПЭ) (10 мкм), 2 г цилиндрических гладких кусочков полиэтилена (2-3 мм), а также 2 г волокон нейлоновой ткани толщиной 0,5 мм. Каждую колонку, содержащую активированный биоуголь указанного размера, промывали 50 мл подготовленной водопроводной воды с микропластиком. Каждый эксперимент проводился три раза, продолжительностью 20 минут. Далее биоуголь был извлечен из колонок и высушен в течение трех дней в закрытом шкафу с подогревом при температуре 25°С. После сушки биоуголь каждого образца (по размеру) в отдельности был измельчен в ступке, до состояния порошка. Образцы каждого порошка биоугля были микроскопированы и были отобраны образцы микропластиков, которые были взвешены и идентифицированы по типу.

Использованный для очистки воды активированный биоуголь (далее биоуголь) из сосновой коры и коры ели, имел площадь удельной поверхности 603 и 556 м2/г соответственно и высокую степень мезопористости, за счет длительной активации перегретым водяном паром. Все протестированные образцы биоугля (по размерам) показали отличные характеристики адсорбции микропластиков из воды. Удерживание составило 100% для частиц полиэтилена и 98% для волокон нейлона, при этом после элюирования было обнаружено только 1-4 волокна. Удерживание сферических микрогранул размером 10 мкм было не таким эффективным, как для более крупных частиц.

В таблице 1 представлено количество адсорбированного микропластика биоуглем.

Наиболее высокая адсорбционная способность оказалась у биоуглей диметром 1 до 10 мм, количество удержанных частиц составило - от 0,130 до 0,165 г. Можно предположить, что размер пор у таких углей коррелируют с размером самого биоугля.

Исследованные биоугли эффективно удаляют более крупные частицы микропластика - 0,5 мм, 500 мкм, 300 мкм и 100 мкм. Удаление сферического микропластика размером 10 мкм оказалось недостаточным.

Проведенные исследования по удалению микропластика из воды показали большой потенциал удержания микропластика с использованием биоугля, полученного из коры сосны и ели с помощью пиролиза. Крупные частицы удерживались полностью, но частицы микропластика микрометрового размера поглощались не так эффективно. Механизм сорбции микропластика в биоуглях остается неизвестным, но как показали исследования, наличие гораздо более крупных пор может способствовать удержанию микро- и нанопластиков. Это подтверждается превосходными характеристиками еловой и сосновой коры, которые имели относительно небольшую площадь удельной поверхности - 603 и 556 м2/г соответственно, но имели макромасштабную пористость по всей удельной поверхности биоугля. Механизм удержания крупных частиц, скорее всего, заключается в физическом соединении между частицами биоугля (фиг.2).

Нужно отметить, что, и еловая, и сосновая кора подходят для производства активированного биоугля для очистки воды от микропластика, но между этими двумя материалами наблюдались некоторые различия. Площадь поверхности биоугля из еловой коры осталась меньше на 30-40% площади поверхности биоугля сосновой коры. Одной из причин этого, вероятно, была высокая зольность еловой коры, вызывающая закупорку пор за счет образования карбонатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ БИОУГЛЯ И МИКОРИЗЫ ДЛЯ ОЧИСТКИ ПОЧВЫ ОТ НЕФТЕЗАГРЯЗНЕНИЙ | 2022 |

|

RU2801148C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРБЕНТА НА БИОУГОЛЬНОЙ ОСНОВЕ И ТЕПЛОВОЙ ЭНЕРГИИ ИЗ ЛУЗГИ ПОДСОЛНЕЧНИКА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2763291C1 |

| Способ подготовки углеродного сорбционного наноматериала из биоугля электромагнитным методом | 2022 |

|

RU2809093C1 |

| Способ гидротермальной карбонизации или влажной торрефикации биомассы, включая биоотходы | 2021 |

|

RU2777169C1 |

| Способ переработки биомассы | 2019 |

|

RU2723864C1 |

| ИЗГОТОВЛЕНИЕ УГЛЕРОДСОДЕРЖАЩЕГО ИСХОДНОГО СЫРЬЯ ИЗ ИСТОЧНИКА УГЛЕРОДА, ВКЛЮЧАЮЩЕГО ОТХОДЫ | 2016 |

|

RU2702662C2 |

| СПОСОБ СОЗДАНИЯ БИОСОРБЕНТОВ С ЗАДАННЫМИ СВОЙСТВАМИ НА ОСНОВЕ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ | 2021 |

|

RU2782863C1 |

| Бетонная смесь | 2023 |

|

RU2804035C1 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ ВОДЫ ОТ МИКРОПЛАСТИКА | 2023 |

|

RU2833243C1 |

| МУЛЬЧИРУЮЩАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СООТВЕТСТВУЮЩИЕ ПРИМЕНЕНИЯ | 2017 |

|

RU2758108C2 |

Изобретение относится к области защиты окружающей среды и может быть использовано для очистки воды от микропластика. Технической задачей и техническим результатом изобретения является применение биоугля из отходов деревообработки для очистки воды от микропластика. Технический результат достигается за счет применения для очистки воды от микропластика активированного биоугля из коры сосны и ели, который, согласно изобретению, изготовлен из отходов деревообрабатывающей промышленности, содержащих 50 мас. % коры сосны и 50 мас. % коры ели, подвергнутых пиролизу при температуре 475°С в течение трех часов и активированных перегретым водяным паром, имеющих удельную поверхность 556-603 м2/г, для адсорбирования микропластика из воды. 2 ил., 1 табл.

Применение активированного биоугля из коры сосны и ели, изготовленного из отходов деревообрабатывающей промышленности, содержащих 50 мас. % коры сосны и 50 мас. % коры ели, подвергнутых пиролизу при температуре 475°С в течение трех часов и активированных перегретым водяным паром, имеющих удельную поверхность 556-603 м2/г, для адсорбирования микропластика из воды.

| CN 114797766 A, 29.07.2022 | |||

| CN 113842881 A, 28.12.2021 | |||

| EA 201691396 A1, 30.11.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2015 |

|

RU2582132C1 |

Авторы

Даты

2024-08-21—Публикация

2024-03-20—Подача