Изобретение относится к экологии, а именно к производству биосорбента на основе отходов АПК, который может быть использован для повышения плодородия малогумусных обедненных почв, улучшения их экологического состояния, а также в качестве основы для производства пробиотических препаратов в животноводстве.

Известны различные углеродистые сорбенты, отличающиеся способом получения, используемым исходным сырьем, свойствами, при этом их сорбционные характеристики определяются морфологией поверхности: наличием углублений и большого числа пор различной формы и размеров, что является основным физическим показателем. Рост микропор способствует физической адсорбции, в то время как рост мезопор способствует диффузии поллютанта и ускоряет кинетику адсорбции. Таким образом, сорбенты, полученные из различных исходных материалов и при разных условиях пиролиза, имеют потенциально разную эффективность и механизмы иммобилизации тяжелых металлов.

Наибольшее распространение среди природных углеродистых сорбентов, применяемых с целью ремедиации почв, загрязненных токсикантами органической и неорганической природы, получил активированный уголь, который способен наряду с иммобилизацией поллютантов также улучшать физические и химические свойства, почв, в том числе обладающих недостаточной увлажненностью и недостатком питательных элементов. Отличительной особенностью данного сорбента является наличие дополнительного этапа активизации поверхности после процесса карбонизации.

Однако в настоящее время имеется тенденция, связанная с ростом производства менее дорогостоящего сорбента, отличающегося более простой технологией получения. Это - биосорбент (биочар, биоуголь), который представляет собой высокопористый материал с большой площадью поверхности и высоким содержанием углерода, что определяется исходными характеристиками используемого сырья, температурой пиролиза, временем выдержки образца при конечной температуре, скоростью нагрева и позволяет задавать баланс пористости изготавливаемого материала, определяющей параметры сорбционной емкости биосорбента.

Биосорбент преимущественно получают путем пиролиза таких материалов, как древесные остатки, сельскохозяйственные и пищевые отходы, и т.п., кроме того, существует потенциальная возможность использования осадков сточных вод в качестве исходного сырья, при этом полученный биосорбент не должен содержать в своем составе веществ, обладающих токсическими свойствами. Состав биосорбента (содержание N, С, K, Са и др.) имеет прямую зависимость от исходных характеристик используемого сырья, а также условий пиролиза - термического разложения органических соединений до образования биоугля.

Известны различные способы получения биосорбентов на основе глубинного культивирования дереворазрушающего базидиомицета с использованием штаммов Pleurotus ostreatus ВКП-F-697 и F-720 (патент RU 2219997), на основе использования низших грибов Allomyces, Aspergillus Renicillium, Mucor, Phycomyces, Choanophora и др. (патент RU 2073015), биомасса которых не является углеродсодержащим веществом и эффективным сорбентом крупных молекул загрязнителей.

Известны способ получения углеродного сорбента путем термообработки активного угля кислот, предполагающий активацию готового угля, (патент RU 2055584) и способ получения сорбента, включающий осаждение гексацианоферрата переходного металла на поверхности пористого носителя (патент RU 2060816), не предусматривающие термообработку исходного сырья и, соответственно, производство биосорбента с заданными свойствами из отходов АПК.

Известны способы, включающие термическую переработку органических отходов: способ пиролизной утилизации твердых углеродсодержащих отходов, включающий термическую деструкцию подготовленных органических материалов в реакторах барабанного типа при низких температурах пиролиза (патент RU 2659924); способ и устройство переработки бытовых и промышленных органических отходов (патент RU №2392543); способ экологически чистой переработки твердых бытовых отходов с производством тепловой энергии и строительных материалов и мусоросжигательный завод для его осуществления (патент RU №2502017).

К недостаткам вышеперечисленных способов следует отнести отсутствие заданных характеристик у производимых сорбентов и невозможность дальнейшего их использования за счет высокого содержания примесей и вредных веществ.

Известен способ переработки бытовых и производственных отходов в печное топливо и углеродное вещество (патент RU 2552259), включающий предварительную переработку отходов перед пиролизом, фракционирование, и пиролизный процесс на протяжении 12 часов с целью переработки отходов. Предлагается ректификация получаемой углеродной фракции с дополнительным производством печного топлива, что делает данный способ продолжительным и сложным в области аппаратного оснащения, при этом получаемый продукт не обладает заданными характеристиками, необходимыми для дальнейшего применения в сельском хозяйстве.

Известно устройство технологической линии утилизации твердых бытовых отходов с применением термической деструкции (патент RU 2576711), что близко к заявляемому способу по технологическим параметрам, но не может быть использовано за счет отсутствия возможности моделирования параметров производимого биосорбента.

Наиболее близким к заявляемому является способ термической переработки твердых органических отходов и установка для его осуществления (патент RU №2393200) с циклической загрузкой-выгрузкой пиролизного реактора. Конденсацию парогазовой смеси осуществляют с разделением ее на несколько фракций топливной жидкости и пиролизный газ. Пиролизный процесс проводится с контролем очистки паровых выбросов с целью получения топливных фракций.

К недостаткам данного способа следует отнести длительность технологического процесса, неконтролируемую пористость получаемого сырья и, как следствие, отсутствие возможности получать материал с заданным балансом пористости, недостаточно высокую температуру пиролиза (500°С), не позволяющую достичь целевых показателей сорбционной емкости и низкий выход углерода в получаемом сырье.

Технической задачей, на решение которой направлено заявляемое изобретение, является разработка экологически безопасного способа создания биосорбента с заданными значениями структурных характеристик и заданным балансом пористости на основе сельскохозяйственных отходов.

Для достижения данного технического результата предложен способ создания биосорбентов с заданными свойствами на основе сельскохозяйственных отходов, включающий пиролиз органических остатков с циклической загрузкой сырья, осуществляемый до установленной температуры с заданным градиентом температур и временем выдержки, последующим охлаждением реактора и извлечением образцов сорбентов. При этом предварительная сушка производится при температуре 150°С в течение 30 минут, а пиролиз для каждой порции сырья осуществляется при температурах 300°С, 500°С, 700°С, 900°С со скоростью нагрева 5, 10, 15, 20, 25°С/мин и временем выдержки: 15, 30, 45, 60, 75 минут, соответственно.

Новизна и суть способа заключается в том, что благодаря варьированию режимов процесса пиролиза в указанных величинах можно получать биосорбенты с заданными свойствами - с заданным балансом макро-, мезо- и микропор для удержания в них полезной микрофлоры и молекул загрязняющих веществ различного размера. Значительное влияние на структурные характеристики получаемого сорбента оказывает скорость нагрева, являясь одним из важных параметров пиролиза, наряду с конечной температурой пиролиза и временем выдержки. Новизна предлагаемого способа состоит в предварительной сушке в сушильном барабане при 150°С в течение 30 мин, что приводит к значительному снижению выделяемой жидкой массы. На следующем этапе проведение пиролиза при различных температурах и скоростях нагрева, а также времени выдержки, позволяет моделировать размер входных окон в биоугле от микропор для поглощения, например, тяжелых металлов до мезо- и макропор для поглощения молекул органических веществ, при этом между порами создаются «коридоры», в которых активно развивается полезная микрофлора.

Технический результат данного изобретения заключается в разработке экологически безопасного способа создания биосорбентов с заданными свойствами на основе неутилизируемых нетоксичных вторичных продуктов сельскохозяйственного производства (шелухи подсолнечника, стеблей подсолнечника, рисовой лузги, шелухи лука, продуктов вторичной переработки томатов, пшеницы, ячменя и т.п.) для применения в сельском хозяйстве. Отходная биомасса растениеводства в соответствие с предложенным способом перерабатывается в высококачественное органическое средство для повышения плодородия почвы. Получаемые углеродистые сорбенты из отходов биомассы с содержанием углерода не менее 70% и заданными свойствами будут способствовать увеличению питательных элементов и влаги в почвах сельхозугодий. Внесение комплексного биосорбента с заданными свойствами для конкретных почв позволит улучшить биологические процессы, а также повысить плодородие за счет активизации почвенного дыхания, улучшения показателей микробиологической и ферментативной активности почв. Высокая пористость биосорбента вместе с его специфическими свойствами позволит повысить в почве содержание питательных веществ до 15% и влаги до 3%, а также сорбировать афлатоксины до 90% из субстратов, микотоксины - до 95% при рН от 5 до 9. Установленные оптимальные дозы внесения биосорбента и эффективность его применения на загрязненных почвах позволят предотвратить загрязнение окружающей среды и вывод из хозяйственного оборота плодородных земель.

Сущность изобретения поясняется таблицами и иллюстрациями.

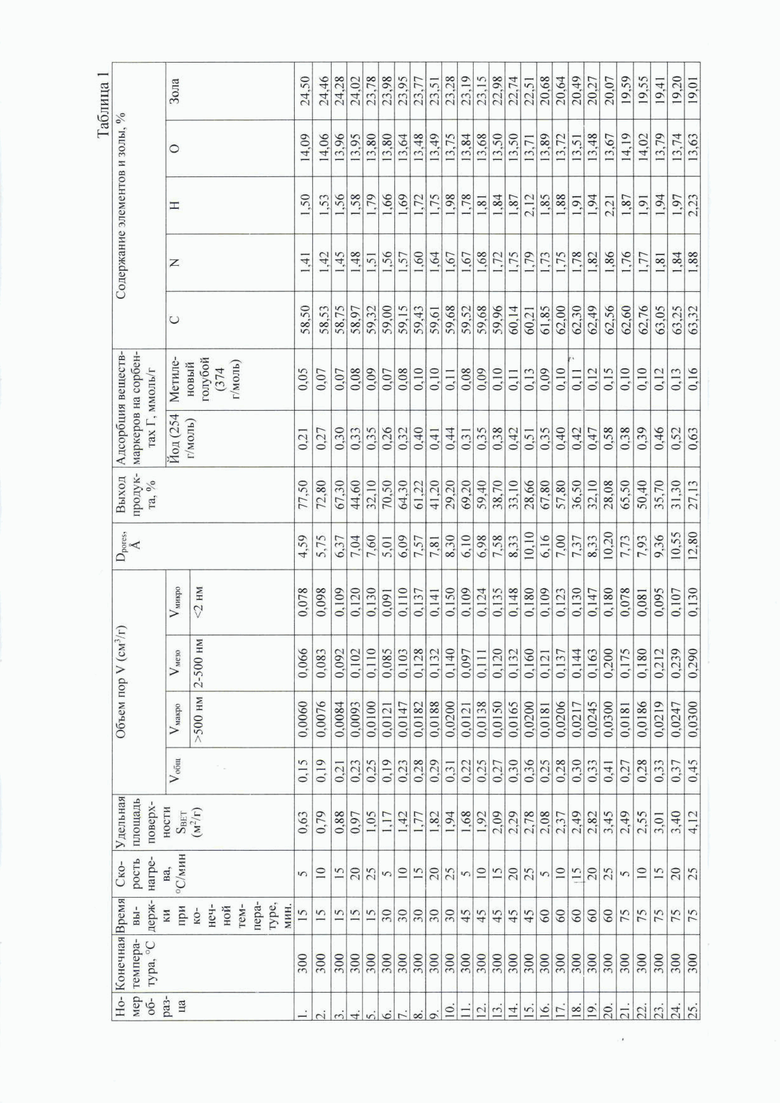

Табл. 1 - Параметры процесса при температуре пиролиза 300°С и физико-химические свойства полученного продукта из шелухи подсолнечника.

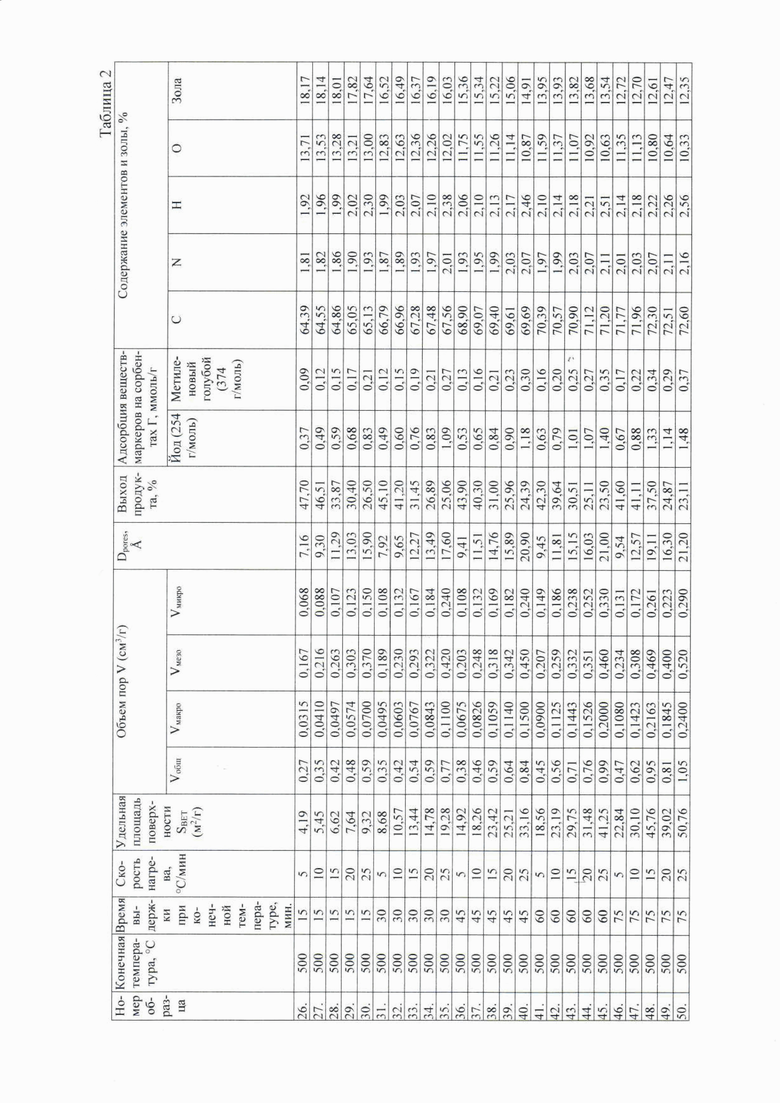

Табл. 2 - Параметры процесса при температуре пиролиза 500°С и физико-химические свойства полученного продукта из шелухи подсолнечника.

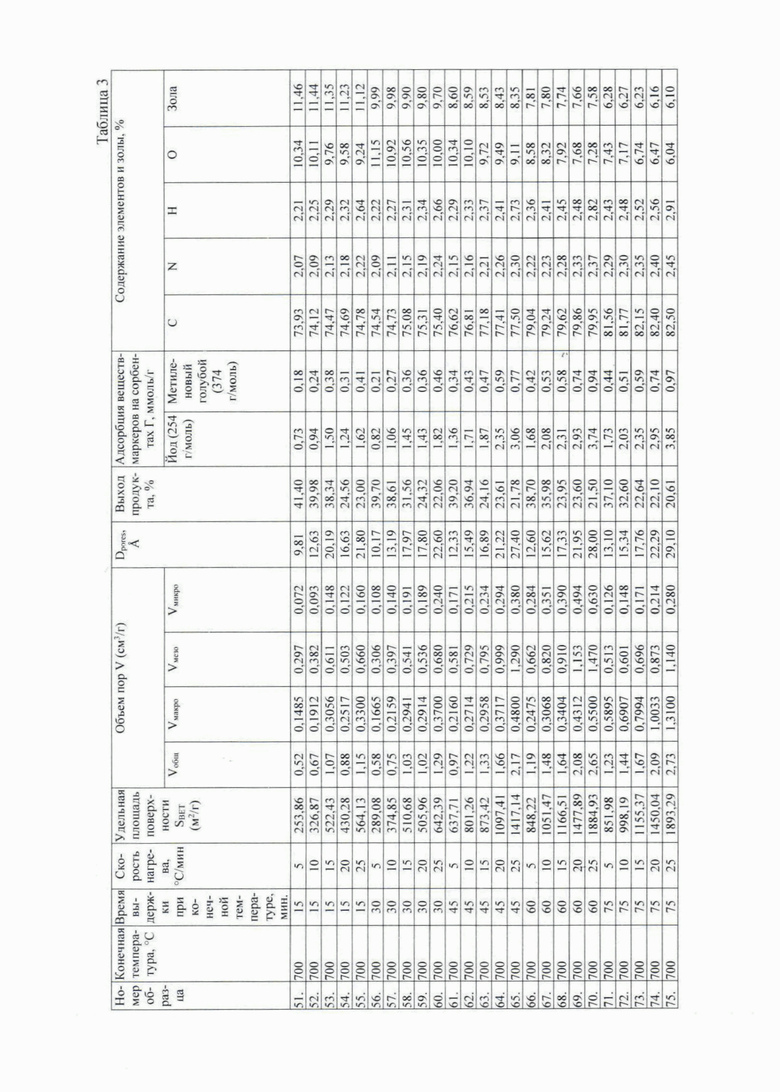

Табл. 3 - Параметры процесса при температуре пиролиза 700°С и физико-химические свойства полученного продукта из шелухи подсолнечника.

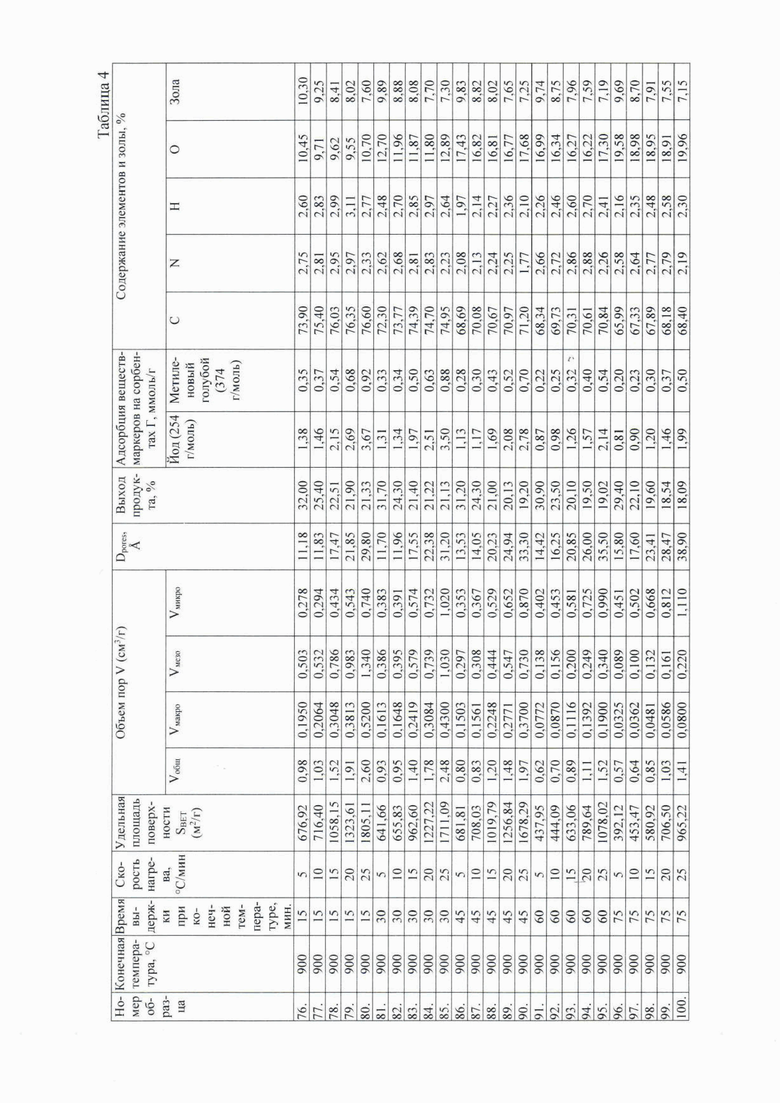

Табл. 4 - Параметры процесса при температуре пиролиза 700°С и физико-химические свойства полученного продукта из шелухи подсолнечника.

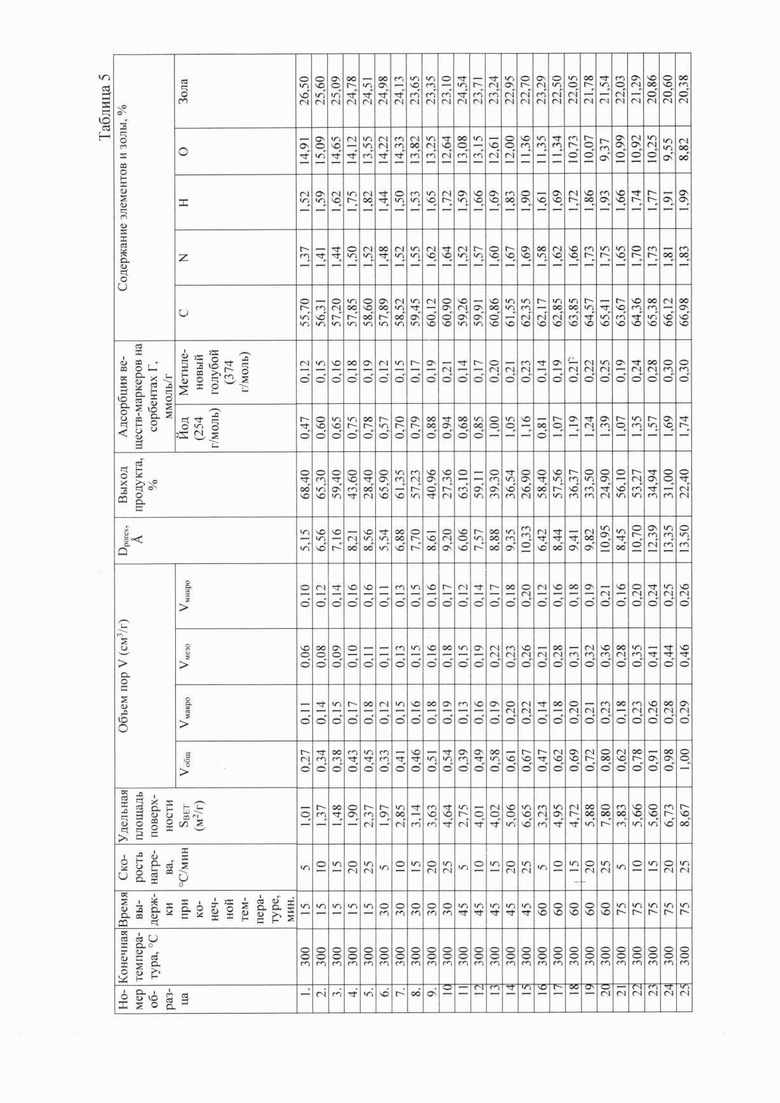

Табл. 5 - Параметры процесса при температуре пиролиза 300°С и физико-химические свойства полученного продукта из соломы.

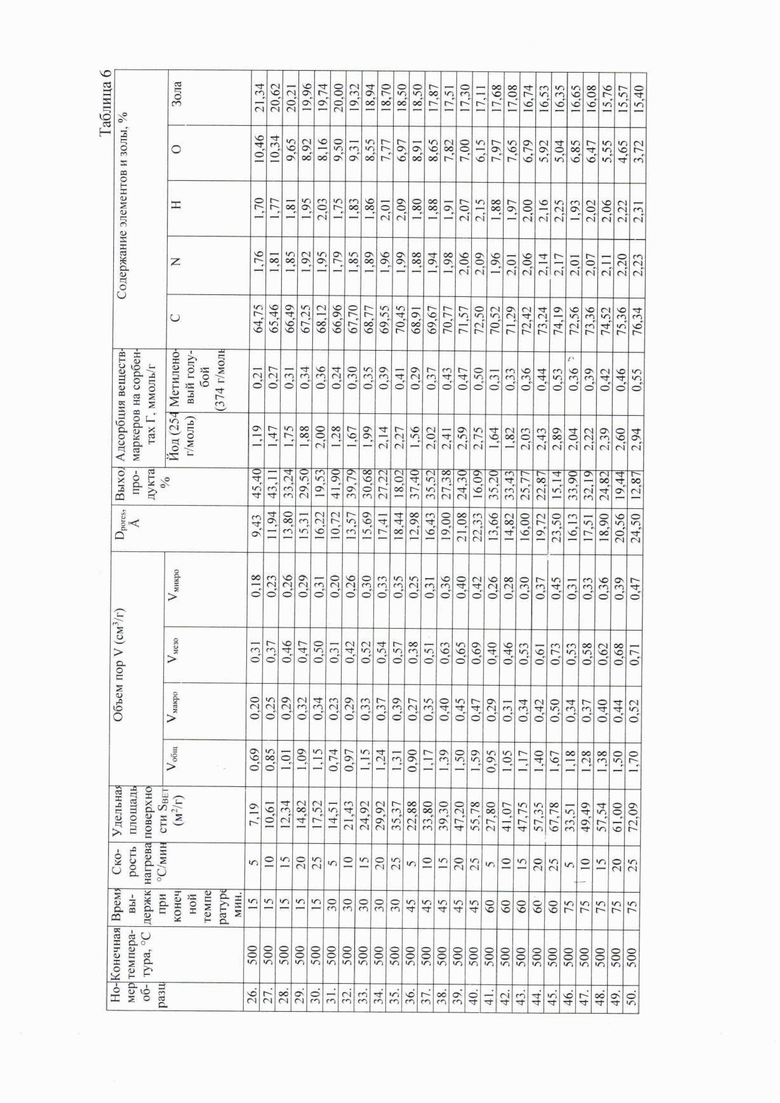

Табл. 6 - Параметры процесса при температуре пиролиза 500°С и физико-химические свойства полученного продукта из соломы.

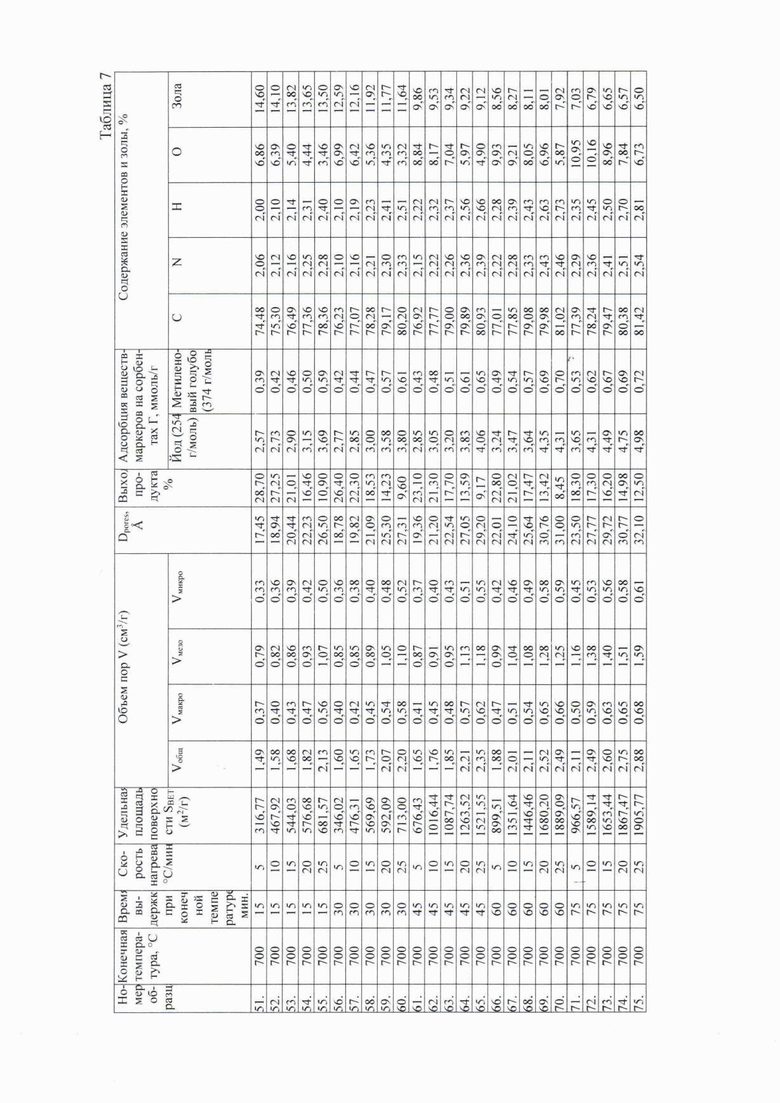

Табл. 7 - Параметры процесса при температуре пиролиза 700°С и физико-химические свойства полученного продукта из соломы.

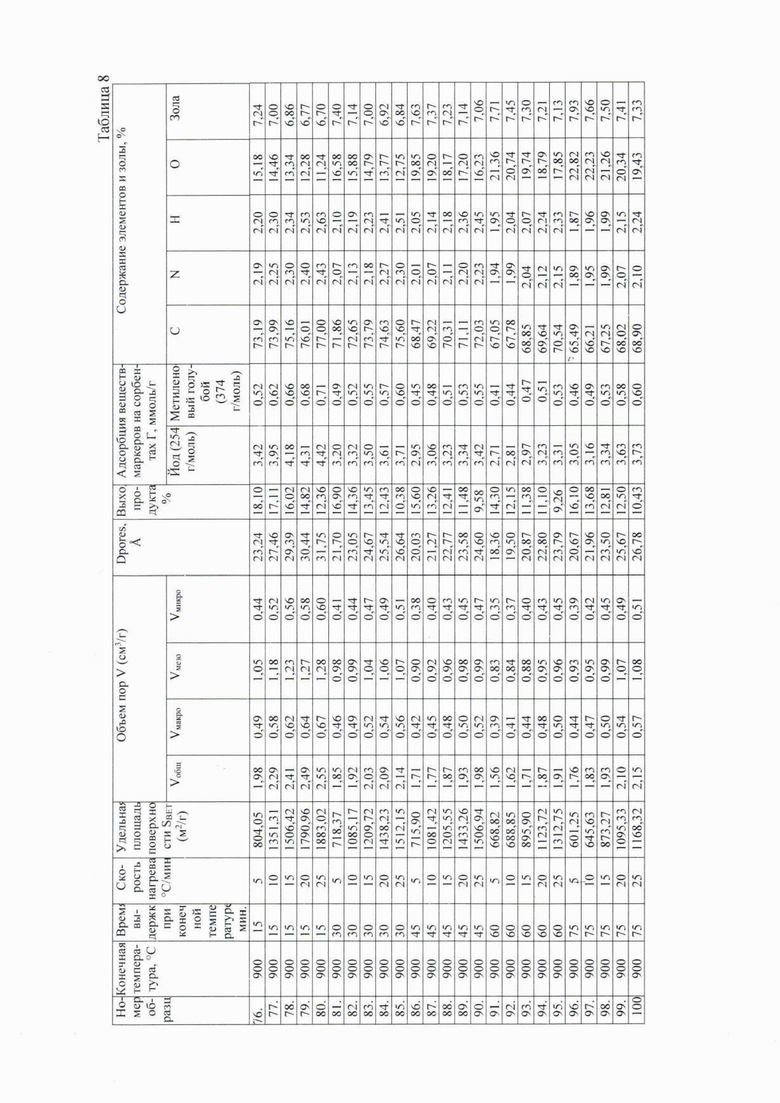

Табл. 8 - Параметры процесса при температуре пиролиза 900°С и физико-химические свойства полученного продукта из соломы.

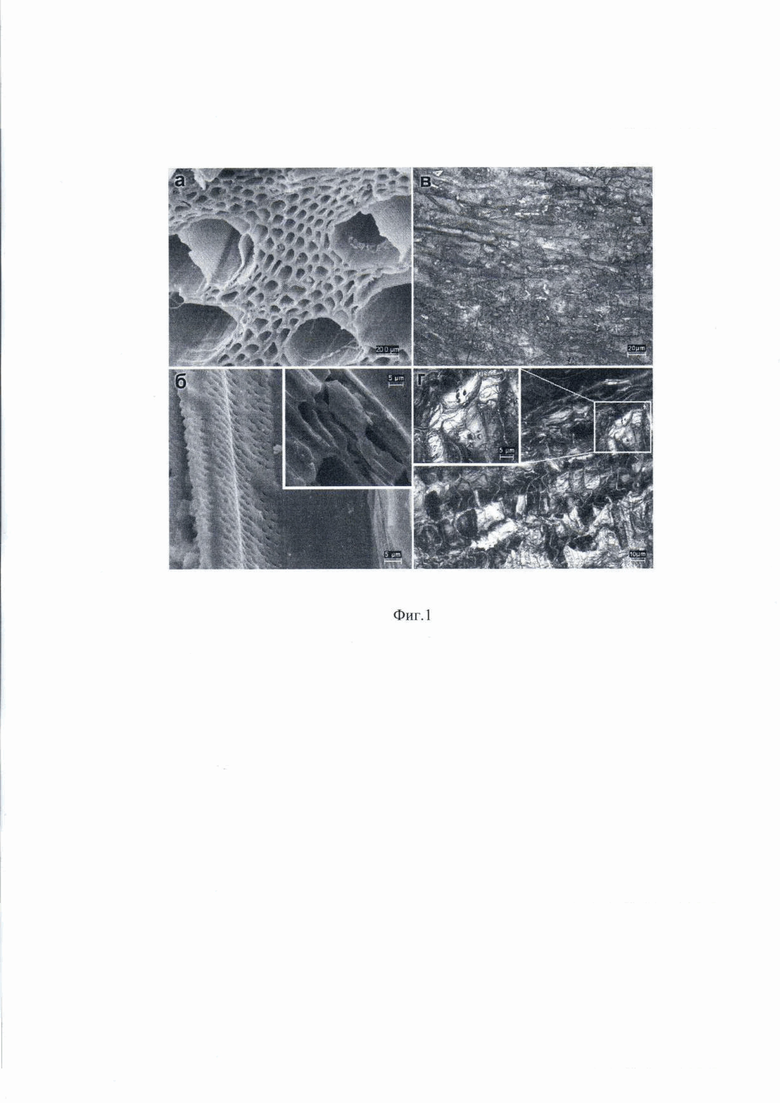

Фиг. 1 - Микрофотографии СЭМ биосорбента из соломы (а, б) и шелухи подсолнечника (в, г).

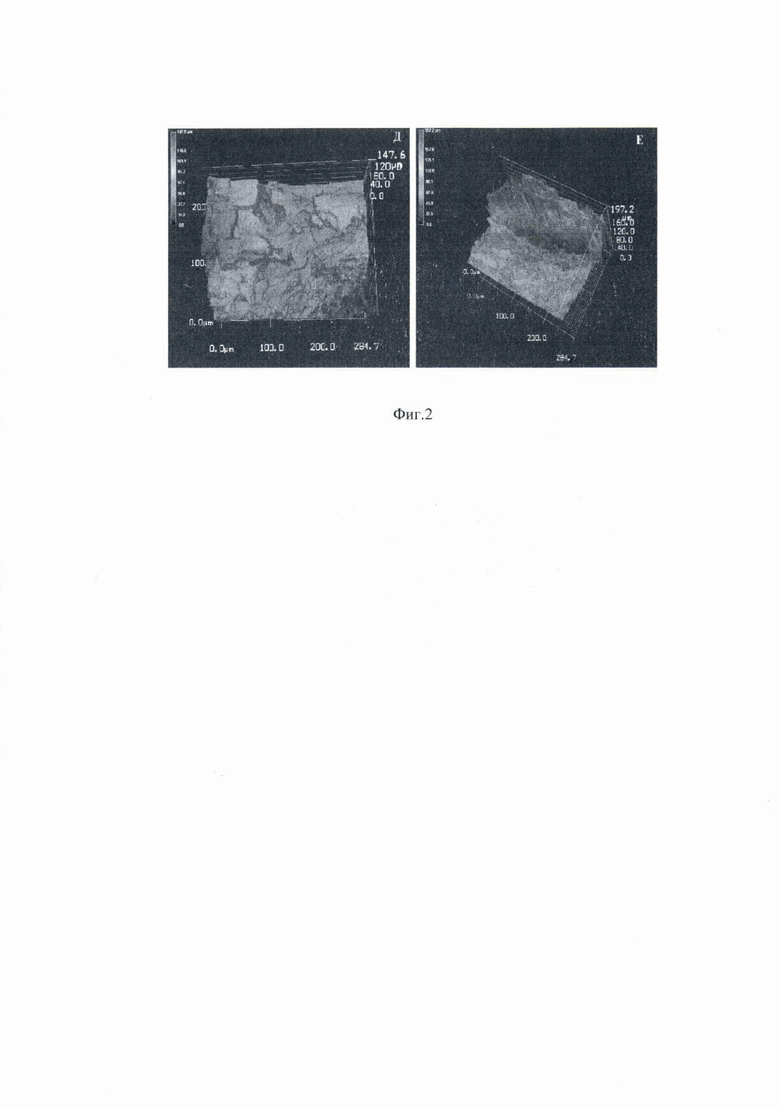

Фиг. 2 - 3D-модели поверхности биосорбента из соломы (д) и шелухи подсолнечника (е).

Предлагаемый способ осуществляется следующим образом.

В качестве сырья для создания биосорбента могут быть использованы различные нетоксичные неутилизируемые отходы вторичных продуктов сельскохозяйственного производства: шелуха и стебли подсолнечника, рисовая лузга, шелуха лука, продукты вторичной переработки томатов, пшеницы, ячменя и т.п. Время обработки сырья для комплексного биосорбента в процессе пиролиза подбирается индивидуально для каждого вида перерабатываемой сельскохозяйственной продукции. Рассмотрим реализацию способа на примере переработки отходов АПК из шелухи подсолнечника и соломы пшеницы, образующейся на полях после обмолота злаковой культуры.

Используемое сырье (шелуха подсолнечника или солома) взвешивалось на технических весах, помещалось в муфельную печь и подвергалось непрерывной термической обработке в два этапа: сушка и пиролиз. Сушка проводилась при температуре 150°С в течение 30 минут. Пиролиз проводится при непрерывной подаче инертного газа (аргон) при температуре, повышающейся от 150°С до установленного значения для данной порции сырья (300, 500, 700, 900°С) с заданными значениями скорости нагрева (5, 10, 15, 20, 25°С/мин) и временем выдержки (15, 30, 45, 60, 75 минут). Затем проводилось охлаждение и выгрузка сырья.

Были изучены опытные образцы биосорбента, полученного в результате пиролиза отходов АПК из шелухи подсолнечника и соломы пшеницы. Примеры реализации способа с указанием параметров процесса и физико-химических свойств полученного продукта представлены в табл. 1-8. В полученных образцах биосорбента исследовались основные физико-химические и структурные характеристики.

Результаты эксперимента позволили получить оптимальные условия термического разложения сырья в фазе сушки для отходов сельского хозяйства АПК на примере соломы зерновых культур и шелухи подсолнечника. Отмечено, что при увеличении градиента температур от 5°С/мин до 25°С/мин выход продукта уменьшается с 77,5% до 32,1%, при этом удельная площадь поверхности биосорбента увеличивалась при увеличении скорости нагрева. Определена оптимальная скорость нагрева - 25°С/мин. В данном диапазоне термического разложения установлен максимальный показатель площади поверхности образца (SВЕТ 3,40 м2/г). Однако, наиболее целесообразным с экономической точки зрения является скорость нагрева 15°С/мин (выход продукта 67,3%).

Содержание гигровлаги в биосорбенте из соломы пшеницы составляет 3,3%, из шелухи подсолнечника - 3,5%.

Для биосорбента, изготовленного из соломы пшеницы, зольность составила 17,6%, а из шелухи подсолнечника, - 10,2%.

Кислотность сорбентов (рН): для биосорбента из соломы пшеницы - 9,4, для биосорбента из шелухи подсолнечника - 9,1. В сравнении, величины содержания влаги и кислотности двух биосорбентов отличаются незначительно, однако зольность у биосорбента, изготовленного из соломы пшеницы выше, чем у образца, полученного из шелухи подсолнечника. Данная разница объясняется разными свойствами сырья: солома пшеницы изначально содержит больше минеральных веществ, чем шелуха подсолнечника, в особенности больше оксида кремния.

Наибольшими величинами адсорбции молекулярного йода, а, следовательно, и количеством микропор обладает биосорбент, изготовленный из соломы пшеницы (4,98 ммоль/г). При этом биосорбент, изготовленный из шелухи подсолнечника, имеет больший суммарный объем мезо- и макропор (2,88 см3/г). Однако, больший суммарный объем микро- и мезопор в биосорбенте, изготовленном из соломы, свидетельствует о его большей потенциальной эффективности при борьбе с загрязнением почв тяжелыми металлами. Величины удельной площади поверхности биосорбентов обоих видов различаются незначительно.

Анализ элементного состава показал отсутствие загрязнения сорбентов тяжелыми металлами и металлоидами, а также показал разницу содержания оксида кремния в биосорбентах, изготовленных из соломы (47,52%), по сравнению с образцами из шелухи подсолнечника (32,80%).

Установлено, что исследуемые углеродистые сорбенты близки по элементному анализу. Отмечено высокое содержание углерода - 71,1-74,3%, на золу приходится 7,8-10,1%.

Экспериментально подтверждено, что условия пиролиза оказали значительное влияние на структуру и свойства полученных сорбентов. Так, при конечной температуре обработки 300°С показатели структурных характеристик весьма низкие (SВЕТ 1,05-4,12 м2/г; Vобщ 0,25-0,45 см3/г; Vмикро 0,01-0,03 см3/г; Vмезо 0,11-0,29 см3/г; Vмакро 0,13-0,18 см3/г), что свидетельствует о низкой эффективности сорбентов, получаемых при данной температуре, однако с увеличением времени выдержки все показатели возрастали. Показатели структурных характеристик возрастают с увеличением конечной температуры пиролиза и времени выдержки, и достигают максимума при конечной температуре 700°С и 75 мин (SВЕТ 1905,77 м2/г; Vобщ 2,88 см3/г; Vмикро 0,61 см3/г; Vмезо 1,59 см3/г; Vмакро 0,68 см3/г). При увеличении конечной температуры пиролиза до 900°С и времени выдержки до 75 мин. наблюдается снижение удельной площади поверхности и объемов пор (SВЕТ 965,22 м2/г; Vобщ 1,41 см3/г; Vмикро 0,08 см3/г; Vмезо 0,22 см3/г; Vмакро 1,11 см3/г), однако диаметры пор увеличиваются (до 38,9  ). Это говорит о том, что при 900°С и увеличении времени выдержки происходит разрушение пористой структуры сорбентов на отдельные микроблоки, что негативно сказывается на сорбционных характеристиках.

). Это говорит о том, что при 900°С и увеличении времени выдержки происходит разрушение пористой структуры сорбентов на отдельные микроблоки, что негативно сказывается на сорбционных характеристиках.

Исходя из данных анализа структурной характеристики полученных сорбентов установлено, что наилучшими свойствами обладает биосорбент, полученный при конечной температуре 700°С и времени выдержки 75 мин. Он обладает оптимальным соотношением микро- и мезопор, а также высокой удельной площадью поверхности, что делает его потенциально эффективным средством в борьбе с загрязнением тяжелыми металлами.

Приведенные примеры наглядно иллюстрируют, что предложенный способ позволяет производить сорбент, способный эффективно очищать почву от углеводородов и тяжелых металлов, благодаря наличию пор разного размера, что подтверждается результатами сканирующей электронной и конфокальной микроскопии.

На Фиг. 1 представлены особенности топографии и морфологии биосорбента из соломы пшеницы (Фиг. 1а, б) и биосорбента из шелухи подсолнечника (Фиг. 1в, г), и 3D-модели (Фиг. 2) поверхности биосорбента из соломы пшеницы (Фиг. 2д) и из шелухи подсолнечника (Фиг. 2е).

На сагиттальном ракурсе (Фиг. 1в) видна развитая поверхность с множеством трещин и щелевидных пор шириной 1-2 мкм. Сегментарный скол (Фиг. 1г) содержит множество округлых пор размером 8-12 мкм, а также поры размером 0,5-1 мкм.

3D-моделирование поверхности позволило установить, что поверхность гранул биосорбента из соломы пшеницы в целом неоднородная, однако основные элементы рельефа распределены равномерно (Фиг. 2д). К середине гранул наблюдаются высокие выступы, на поверхности преобладают плоские площадки средней высоты, к краю гранул детектируются также макропоры. Данное строение поверхности указывает на высокий потенциал сорбционной способности биосорбента. Поверхность биосорбента из шелухи подсолнечника сильно неоднородная, небольшие выступы чередуются с неглубокими впадинами, что говорит о большом количестве потенциальных реакционных центров на поверхности (Фиг. 2е). Также присутствуют скопления глубоких впадин, располагающиеся рядом с высокими, также неоднородными, выступами. Так как поверхность более неоднородная, чем у биосорбента из соломы, то потенциал сорбционной способности у биосорбента из шелухи подсолнечника выше. В обоих случаях большие величины удельной площади поверхности биосорбентов объясняются не только развитой сетью пор, но и сильной неоднородностью их поверхности в целом.

Результаты, полученные в приведенных примерах (табл. 1-8), подтверждены исследованиями, выполненными на современном оборудовании по нижеприведенным методикам.

Объем выхода биосорбента рассчитывался на массу сухого сырья согласно формуле:

Объем выхода биосорбента (%)=Мб/Мс*(1-Wс/100),

где Мб - выход биосорбента, г; Мс - масса сухого сырья, г; Wc - влажность исходного сырья, %.

Исследование таких показателей комплексных биосорбентов, как удельная площадь поверхности образца (SВЕТ) и пористость его структуры (Dpores) осуществляли при применении волюметрического анализа «ASAP 2020» методом низкотемпературной адсорбции N2.

Параметры структуры с учетом пористости рассчитывали методом БЭТ по адсорбции N2.

Массовую долю влаги в сорбентах определяли по ГОСТ Р 52917.

В соответствии с ГОСТ 26714 (1985) [22] была определена зольность сорбентов.

Для оценки относительного количества микро- и мезопор, доступных для адсорбции растворенных в воде веществ, дополнительно по стандартным методикам проводили адсорбцию из водных растворов веществ-маркеров - йода и красителя метиленового голубого.

Определение элементного состава в порошковых пробах углеродистых сорбентов проводилось методом рентгенфлуоресцентного анализа среднего образца на «Спектроскане Макс GV».

Общее содержание С, H и N в углеродистых сорбентах определялось с использованием элементного анализатора CHN (TOC-L CPN Shimadzu, Япония).

Содержание зольности (общей золы) измеряли путем сжигания аналитических образцов в муфельной печи при температуре 650°С в течение 3 часов (ГОСТ 11022-95 (ИСО 1171-97)), а содержание кислорода рассчитывалось по разнице масс.

Определение объемов микро- и мезопор сорбентов выполняли с помощью сравнительного t-метода с использованием уравнения Hurkins-Jura для расчета толщины статистического слоя адсорбата. Распределение пор по размеру было рассчитано с помощью метода теории функционала плотности NLDFT (density functional theory). Для расчета среднего размера ширины щелевидной поры использовали уравнения Дубинина и Стокли.

Особенности топографии и морфологии образцов биосорбента, полученных изучены на 3D конфокальном микроскопе (Цветной лазерный сканирующий микроскоп VK-9700 Generation II KEYENCE, ЮНЦ РАН), а также на трансмиссионном микроскопе (просвечивающий электронный микроскоп Tecnai G2 Spirit BioTWIN, Philips, Нидерланды, 2007, ЦКП «Электронная микроскопия» ЮФУ).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО СОРБЕНТА ИЗ ОТХОДОВ КЕДРОВОЙ ШИШКИ | 2022 |

|

RU2784073C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СОРБЕНТА НА ОСНОВЕ МИНЕРАЛЬНОГО И РАСТИТЕЛЬНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2597400C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-МИНЕРАЛЬНЫХ КОМПОЗИТОВ ИЗ ВЫСОКОЗОЛЬНОЙ БИОМАССЫ | 2006 |

|

RU2310602C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2366501C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-МИНЕРАЛЬНЫХ МАТЕРИАЛОВ С ГОМОГЕННЫМ РАСПРЕДЕЛЕНИЕМ ФАЗ И ВЫСОКОЙ ЗОЛЬНОСТЬЮ | 2005 |

|

RU2307703C2 |

| Способ переработки птичьего помета в органоминеральное удобрение | 2018 |

|

RU2702768C1 |

| ПРИМЕНЕНИЕ БИОУГЛЯ ИЗ КОРЫ СОСНЫ И ЕЛИ ДЛЯ ОЧИСТКИ ВОДЫ ОТ МИКРОПЛАСТИКА | 2024 |

|

RU2825157C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-КРЕМНЕЗЕМНЫХ КОМПОЗИТОВ ИЗ БИОМАССЫ | 2006 |

|

RU2310603C1 |

| Способ получения сорбента из растительного углеродосодержащего сырья | 2019 |

|

RU2721134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СИЛИКАТОВ И УГЛЕРОДНЫХ МАТЕРИАЛОВ ИЗ ВЫСОКОЗОЛЬНОЙ БИОМАССЫ | 2006 |

|

RU2310604C1 |

Изобретение относится к способам получения биосорбентов. Описан способ получения биосорбентов с заданными свойствами на основе сельскохозяйственных отходов, включающий пиролиз органических остатков с циклической загрузкой сырья, осуществляемый до установленной температуры с заданным градиентом температур и временем выдержки, последующим охлаждением реактора и извлечением образцов сорбентов, причем предварительная сушка производится при температуре 150°С в течение 30 минут, а пиролиз для каждой порции сырья осуществлялся при температуре, повышающейся от 150°С до установленных значений, выбранных из 300°С, 500°С, 700°С, 900°С, со скоростью нагрева, выбранной из 5, 10, 15, 20, 25°С/мин, и временем выдержки, выбранным из 15, 30, 45, 60, 75 минут. Технический результат - создание безопасного способа получения биосорбентов с заданными свойствами на основе сельскохозяйственных отходов. 2 ил., 8 табл., 100 пр.

Способ создания биосорбентов с заданными свойствами на основе сельскохозяйственных отходов, включающий пиролиз органических остатков с циклической загрузкой сырья, осуществляемый до установленной температуры с заданным градиентом температур и временем выдержки, последующим охлаждением реактора и извлечением образцов сорбентов, причем предварительная сушка производится при температуре 150°С в течение 30 минут, а пиролиз для каждой порции сырья осуществлялся при температуре, повышающейся от 150°С до установленных значений, выбранных из 300°С, 500°С, 700°С, 900°С, со скоростью нагрева, выбранной из 5, 10, 15, 20, 25°С/мин, и временем выдержки, выбранным из 15, 30, 45, 60, 75 минут.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2010 |

|

RU2436625C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ОЛЕОФИЛЬНОГО СОРБЕНТА | 2002 |

|

RU2205065C1 |

| Способ и устройство получения продукта, содержащего аморфный диоксид кремния и аморфный углерод | 2020 |

|

RU2725935C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2012 |

|

RU2518579C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2004 |

|

RU2257344C1 |

| WO 2021076672 A1, 22.04.2021 | |||

| CN 108367269 A, 03.08.2018 | |||

| WO 2019025544 A1, 07.02.2019 | |||

| CN 110898804 A, 24.03.2020 | |||

| JP 2018534233 A, 22.11.2018. | |||

Авторы

Даты

2022-11-03—Публикация

2021-11-24—Подача