Предлагаемое изобретение относится к техническим устройствам с целью получения формальдегид-содержащего газа путем окисления метанола на железо-молибденовом катализаторе.

Известен реактор трубчатого типа, работающий по принципу теплообменника [Карбамидоформальдсгидный концентрат. Технология. Переработка. Монография. Под ред. д.т.н. СВ. Афанасьева. Самара.: Изд. СНЦ РАН. 2012. С. 23]. В стальные трубки диаметром 15-25 мм и длиной 800 1400 мм с загруженным железо-молибденовым катализатором поступает спирго-воздушная смесь, а в межтрубное пространство подается теплоноситель, охлаждающий гранулированный катализатор и продукты реакции, протекающей на его поверхности. Процесс в реакторах подобного типа выполняется с внутренним теплоотводом в условиях, близких к изотермическим.

В связи с тем, что максимум температуры приходится на среднюю часть контактного аппарата и здесь же расположена область максимальной параметрической чувствительности, ввод теплоносителя производится в центральную часть межтрубного пространства, а его вывод для съема поглощенного тепла в теплообменник осуществляется снизу и сверху.

Недостатком данной конструкции является неравномерный съем температуры теплоносителем по высоте реактора, а также повышенное остаточное содержание метанола в получаемом формальдегид-содержащем газе, для снижения которого необходимо дополнительно использовать встроенную в реактор адиабатическую приставку, заполненную слоем катализатора определенной толщины, что существенно увеличивает затраты на организацию промышленного производства.

Известен четырехсекционный реактор полочного тина, описанный авторами [Г. Сиоли, Д. Бианчи, И. Филипчи, Ф. Зарди. Химическая промышленность. 1997. №5. С. 363-377]. Подаваемая в него разогретая спирто-воздушная смесь, проходящая через слои гранулированного катализатора в секционных корзинах, окисляется в формальдсгид-содержащий газ, который отдает тепло воде, поступающей в трубный пучок в центральной части реактора. Автономный съем тепла в каждой секции трубчатого теплообменника позитивно влияет на снижение максимальной температуры в зоне реакции. Вместе с тем, при концентрации метанола на входе в реактор 6,0-6,5% об. и загрузке в контактный аппарат катализатора с размером зерен 3-3.5 мм, стабилизация входных параметров по газу сильно затруднена. К тому же пониженная концентрация метанола в спирто-воздушной смеси на входе в аппарат существенно повышают его пожаро-взрывоопасность.

Известно устройство каталитического окисления метанола в формальдегид, описанное в [RU №117598, МПК F28D 15/02].

Оно включает реактор и конденсатор выходящих из его межтрубного пространства паров теплоносителя, причем в качестве последнего используется кожухо-трубчатый теплообменник с линзовым компенсатором и предохранительным клапаном, в котором размещено 2300 трубок высотой 1400 мм и наружным диаметром 38 мм.

Для циркуляции теплоносителя даутерма в термосифонном контуре не требуется использование насосного оборудования.

Данное устройство предусматривает установку в каталитическом реакторе пучка трубок в количестве 10800 шт. с длиной 1400 мм и внутренним диаметром 21 мм, заполненных железо-молибденовым катализатором.

К несовершенству рассматриваемого устройства следует отнести ввод сжиженного в конденсаторе даутерма в нижнюю часть реактора, что затрудняет управление технологическим процессом по всей высоте аппарата, обусловливает наличие нерегулируемых температурных зон. Отсутствие в трубках реактора керамической насадки будет способствовать снижению селективности превращения метанола в формальдегид вследствие протекания побочных реакций.

Более совершенной конструкцией является реакторный блок окислительного дегидрирования метилового спирта в формальдегид, содержащий встроенный трубный пучок с внутренним диаметром стальных трубок 16-25 мм и длиной 900-1500 мм, заполненных железо-молибденовым катализатором и керамической инертной насадкой в соотношении 3-3,5:1 но объему, разделенный на 3-5 зон с 6-12 секторами в каждой, причем во все зоны радиально по периферии трубного пучка с равномерным смещением относительно друг друга насосом подается теплоноситель, а его вывод к котлу-утилизатору для съема тепла осуществляется от центрально- расположенной трубы [RU №40012, МПК B01J 8/08].

К недостаткам данного аппарата следует отнести тот факт, что используемое в качестве теплоносителя масло АМТ-300У, подаваемое насосом, при перегреве склонно к осмолению и деструкции с образованием низкомолекулярных взрывоопасных продуктов, что ухудшает эффективность теплосъема с поверхности реакционных трубок и повышает пожарную опасность на установках. Тем самым снижается эффективность процесса, то есть содержание формальдегида в реакционной смеси, сокращается срок эксплуатации применяемого железо-молибденового катализатора. Этому же способствует и повышенный разброс температуры по высоте реактора, который может достигать 20°С.

Технической задачей изобретения является совершенствование устройства каталитического окисления метанола в формальдегид, позволяющее устранить отмеченные недостатки, повысить эффективность рассматриваемого процесса.

Поставленная цель достигается исключением из технологической схемы насоса для подачи в реактор теплоносителя, а также связанного с ним котла-утилизатора с целью производства пара, с установкой вместо них конденсатора паров теплоносителя с линзовым компенсатором, рассчитанного на использование продукта, который может эксплуатироваться длительное время при температурах до 400°С без осмоления и пиролитического расщепления.

Он представляет собой азеотропную смесь, состоящую из 26,5% мас. дифенила и 73,5% мас. дифенилоксида с температурой кипения 267°С при работающем реакторе, что оптимизирует условия для ведения каталитического процесса в реакторе. При достижении этой температуры даутерм переходит в газообразное состояние, и его пары от центрально-расположенной в реакторе перфорированной трубы направляются в теплообменный конденсатор. Перешедший в нем в сжиженное состояние даутерм возвращается самотеком в межтрубное пространство реактора и стабилизирует тем самым температурный режим ведения технологического процесса.

В рассматриваемом техническом решении конденсатор представляет собой кожухо-трубчатый теплообменник с линзовым компенсатором, в котором размещено 2400 стальных труб высотой 1600 мм и диаметром 32 и толщиной 2 мм. Съем тепла с них осуществляется подачей в межтрубное пространство обессоленной демводы. Увеличение количества трубок, их длины и снижение наружного диаметра способствуют повышению эффективности конденсации поступающих в аппарат паров даутерма.

Сущностью предлагаемого технического решения является устройство каталитического окисления метанола в формальдегид, включающее реактор со встроенным трубным пучком в количестве (10,8-12)×103 шт. с диаметром трубок 25, их толщиной 2 мм и длиной 1200 мм, заполненных железо-молибденовым катализатором и керамической инертной насадкой в соотношении 4:1 по объему, разделенный на 4 зоны с 12 секторами в каждой, причем керамическая насадка размещена двумя слоями в верхней и нижней секциях реакционных трубок в соотношении 1:(1÷1,5) по объему, а в качестве теплообменника для конденсации паров даутерма, используется конденсатор с линзовым компенсатором, с размещенными в нем 2400 стальными трубами высотой 1600 мм и диаметром 32 и толщиной 2 мм.

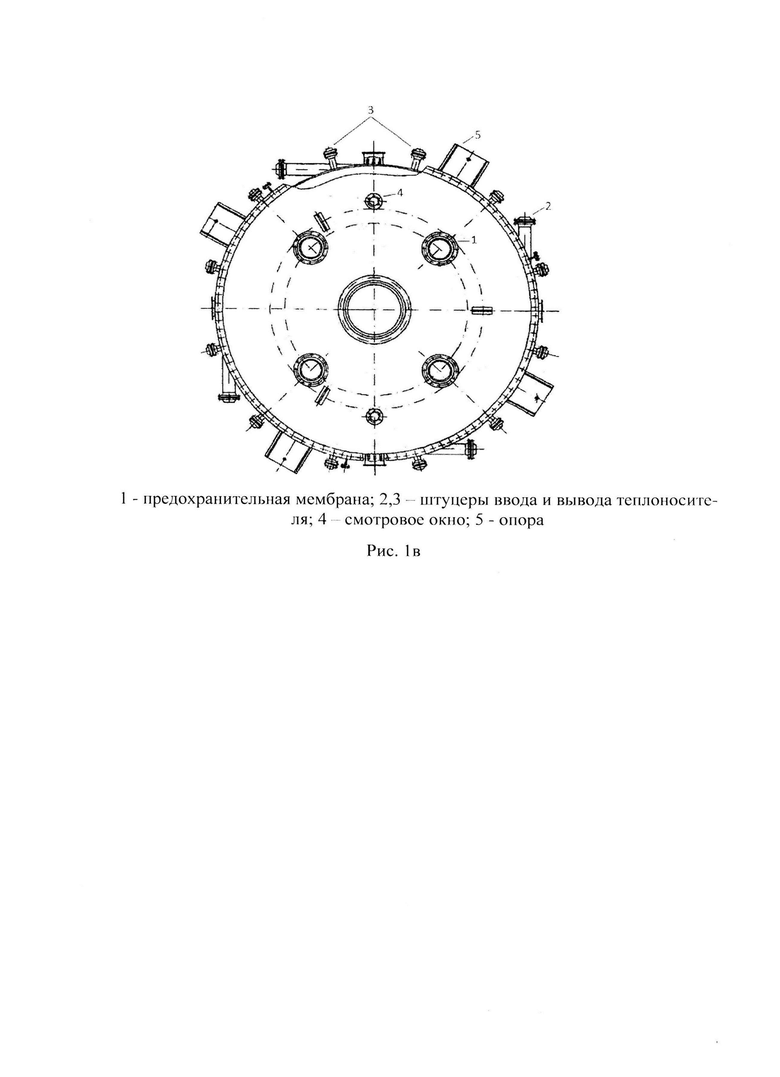

На рис. 1(а; б; в) показан общий вид устройства по переработке метаноло-воздушной смеси в формальдегид-содержащий газ с указанием важных элементов (конденсатор паров теплоносителя не показан).

Реактор представляет стальной теплоизолированный аппарат диаметром 4000мм, в котором в трубных досках установлены 11400 трубок длиной 1200 мм с диаметром 25 и толщиной 2 мм (Рис. 1а). Трубная доска разделена на 12 секторов, в каждом из которых находится по 950 шт. отверстий (Рис. 1б). Реакторные трубки на 75% длины заполнены гранулами железо-молибденового катализатора марки КН-26С в виде полых цилиндров, содержащего 80% мас. MoO3 и 20% мас. Fe2O3, а нижняя и верхняя часть инертной керамической насадкой в соотношении 1:1 по объему. Реактор снабжен восемью штуцерами ввода теплоносителя 2 (симметрично по два в каждую из четырех зон) и 12-ю для вывода паров даутерма 3 из центрально расположенной перфорированной трубы аппарата с их подачей в конденсатор.

Для защиты реактора от разрушения при взрыве перегретой газовой смеси на верхней крышке установлены четыре предохранительных мембраны 1 с давлением срабатывания 0,41-0,51 МПа (Рис. 1в).

Теплоноситель даутерм подается в межтрубное пространство четырех зон реактора радиально по периферии трубного пучка, расположенных одна над другой. Объем его поступление регулируется клапанами. Установленная по периметру реактора сетка обечайка с отверстиями диаметром 4,3 мм обеспечивает равномерную подачу даутерма в каждый сектор.

Конструкция реактора предусматривает установку термопар, контролирующих температуру теплоносителя и катализатора во всем объеме аппарата.

Он также снабжен смотровыми окнами 4 и опорами 5.

Работа реактора осуществляется следующим образом.

В его верхнюю часть подается подогретая до 215-220°С метаноло-воздушная смесь, содержащая 6-8,5% об. метанола и 8-11% об. кислорода. При температуре свыше 220°С (условие зажигания катализатора) в верхней зоне трубного пучка начинается процесс образования формальдегида, сопровождающийся обильным выделением тепла. По мере перемещения метаноло-воздушной газовой смеси к середине трубок реактора происходит нарастание ее температуры с одновременным повышением конверсии метанола в CH2O. Съем тепла осуществляется равномерным поступлением даутерма во все четыре зоны реактора. Проходя через межтрубное пространство к его центру теплоноситель снимает тепло реакции со стенок трубок и при превышении температуры в 267°С переходит в газообразное состояние и от центрально-расположенной перфорированной трубы направляется через штуцеры 3 в конденсатор с линзовым компенсатором. Здесь он конденсируется, и в виде жидкости возвращается к штуцерам 2. Состав газовой формальдегид-содержащей смеси на выходе из реактора определяется профилем температуры по его высоте, который в свою очередь регулируется содержанием метанола и кислорода в метаноло-воздушной смеси, объемом ее подачи в аппарат, активностью железо-молибденового катализатора.

В случае реализации предлагаемого технического решения разброс температуры по высоте каталитического реактора не превысит 4°С.

Размещение керамической насадки в верхней и нижней секциях трубного пучка каталитического реактора сведет к минимуму количество образующихся примесей в формальдегид-содержащем газе, таких как муравьиная кислота, диметиловый эфир, метилформиат, позволит достичь степени превращения подаваемого в реакторный блок метанола до 96-97% мас., продлить срок службы железо-молибденового катализатора на 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МУРАВЬИНОЙ КИСЛОТЫ | 2003 |

|

RU2234493C1 |

| СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ЭНДОТЕРМИЧЕСКИХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ ЧАСТИЧНОГО ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И РЕАКТОРНАЯ ГРУППА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2588617C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОВОЙ И ПАРОУГЛЕКИСЛОТНОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2016 |

|

RU2615768C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА•'J^AJiH'itCKAa ''^-^-?;О'-Г;:А | 1965 |

|

SU167855A1 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2012 |

|

RU2511815C1 |

| Способ получения этилена из этанола и реактор для его осуществления | 2016 |

|

RU2629354C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И МАЛОТОННАЖНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630472C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2266888C1 |

| УСТАНОВКА ДЛЯ ЖИДКОФАЗНОГО ОДНОСТАДИЙНОГО СИНТЕЗА ИЗОПРЕНА (ВАРИАНТЫ) | 2003 |

|

RU2241533C1 |

Изобретение относится к устройствам каталитического окисления метанола в формальдегид, широко используемых в различных отраслях промышленности. Устройство каталитического окисления метанола в формальдегид включает реактор со встроенным трубным пучком с внутренним диаметром трубок 25 мм, их толщиной 2 мм и длиной 1200 мм, заполненных железо-молибденовым катализатором и керамической инертной насадкой в соотношении 4:1 по объему, и теплообменник для циркуляции теплоносителя. Количество трубок во встроенном трубном пространстве составляет (10,8-12)*103 шт. Керамическая насадка размещена в верхней и нижней секциях реакционных трубок в соотношении 1 : (1-1,5) по объему. В качестве теплообменника используется конденсатор паров даутерма с линзовым конденсатором, в котором размещено 2400 стальных труб высотой 1600 мм, диаметром 32 и толщиной 2 мм. Изобретение позволяет повысить эффективность рассматриваемого процесса, сократить образование в формальдегидсодержащем газе, таких побочных продуктов, как муравьиная кислота, диметиловый эфир, метилформиат, достичь степени превращения подаваемого в реактор метанола до 96-97% мас., продлить срок службы железо-молибденового катализатора на 10%. 3 ил.

Устройство каталитического окисления метанола в формальдегид, включающее реактор со встроенным трубным пучком с внутренним диаметром трубок 25 мм, их толщиной 2 мм и длиной 1200 мм, заполненных железо-молибденовым катализатором и керамической инертной насадкой в соотношении 4:1 по объему, разделенный на 4 зоны с 12 секторами в каждой, и теплообменник для циркуляции теплоносителя, отличающееся тем, что количество трубок во встроенном трубном пучке составляет (10,8-12)×103 шт., керамическая насадка размещена в верхней и нижней секциях реакционных трубок в соотношении 1:(1÷1,5) по объему, а в качестве теплообменника используется конденсатор паров даутерма с линзовым компенсатором, в котором размещено 2400 стальных труб высотой 1600 мм, диаметром 32 и толщиной 2 мм.

| Способ измерения испарения воды с поверхности почвы | 1929 |

|

SU40012A1 |

| Ковш для подогрева металлов с применением электрического тока | 1957 |

|

SU117598A1 |

| Устройство для отгибания конца рулона | 1958 |

|

SU128836A1 |

| Керамическая горелка для сжигания газа в промышленных печах | 1958 |

|

SU118567A1 |

| Способ переработки сульфитных концентраций | 1932 |

|

SU31132A1 |

| Способ получения формальдегида пропусканием смеси паров; метилового спирта с воздухом через трубки с нагретым контактом из металлических сеток | 1916 |

|

SU2672A1 |

| Устройство для регулирования ветродвигателей | 1949 |

|

SU88287A1 |

| Способ экспресс-анализа газов | 1945 |

|

SU68357A1 |

| US 3970625 A1, 20.07.1976. | |||

Авторы

Даты

2024-08-22—Публикация

2023-07-03—Подача