Известен способ получения формальдегида путем окисления метилового спирта воздухом на окисных катализаторах в контактном реакторе с внутренним теплообменом.

С целью повышения выхода целевого продукта и уменьшения его кислотности, а также уменьшения расхода окисного катализатора, предлагается процесс вести в контактном реакторе с внутренним теплообменом и адиабатическим слоем окисного катализатора.

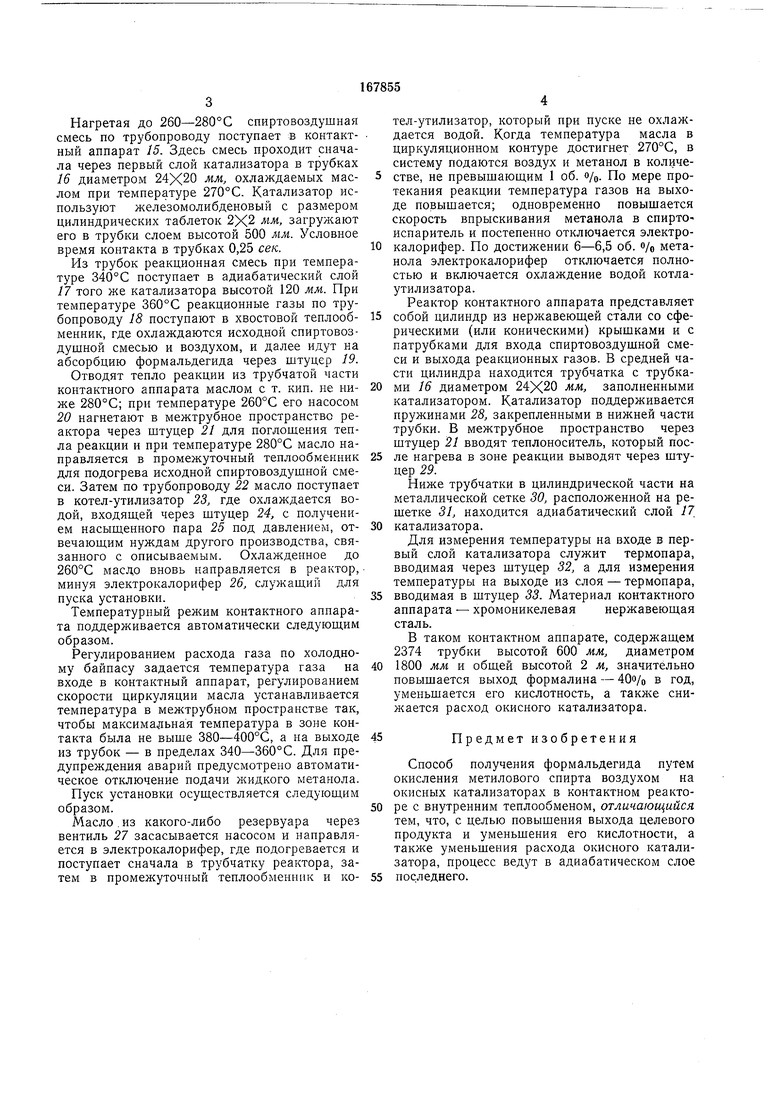

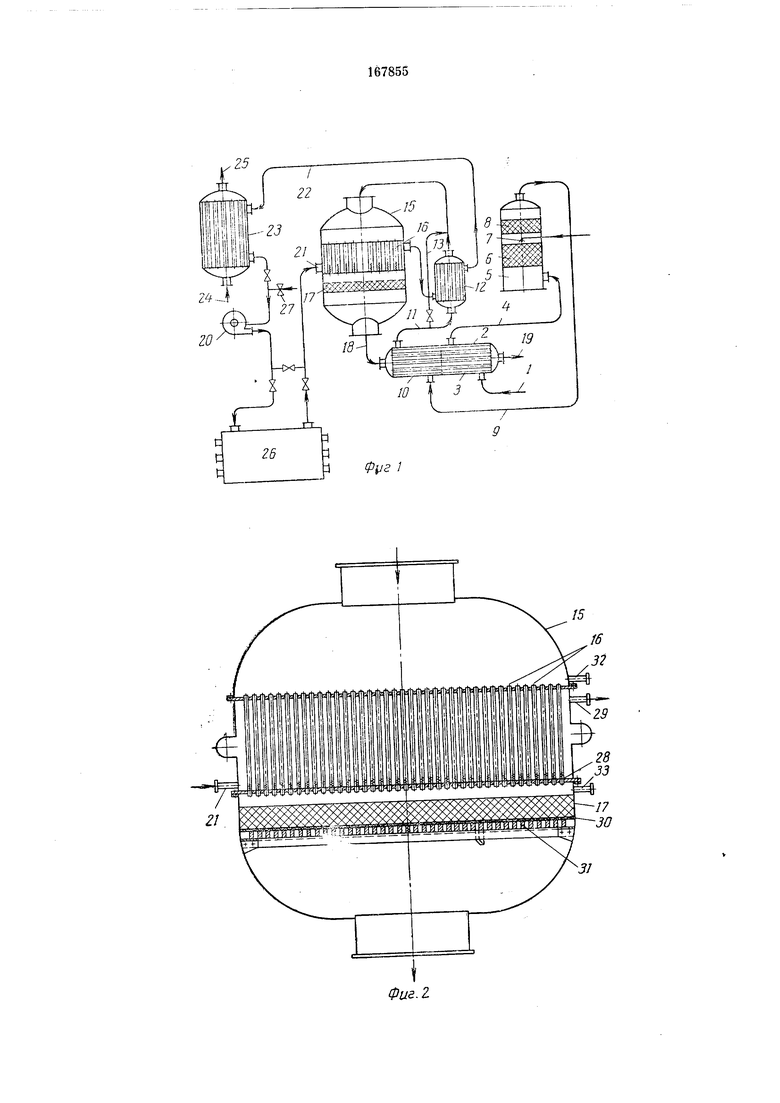

На фиг. 1 дана принципиальная технологическая схема получения формальдегида с использованием комбинированного реактора; на фиг. 2 - контактный аппарат комбинированного типа.

В нагретый воздух, находящийся в аппарате, впрыскивают жидкий метанол в таком количестве, чтобы объемное содержание спирта не превышало нижнего предела взрываемости смеси. Исходная спиртовоздушная смесь подогревается до определенной температуры и поступает в трубки, заполненные катализатором, между которыми циркулирует теплоотводящий агент при определенной температуре. Количество катализатора в трубках и режим его работы подбираются таким образом, чтобы температура на выходе нз трубчатки была ниже максимально допустимой для данного катализатора на 40-60°С, и общая степень превращения метанола достигла 85-92i/o. Из

трубок реакционная смесь поступает в адиабатический слой катализатора, где происходит практически полное превращение оставшегося метанола (при этом температура на

выходе не должна превышать максимально допустимой для используемого катализатора). Выйдя сначала из адиабатического слоя и затем из комбинированного контактного аппарата, реакционные газы охлаждаются исходной спиртовоздушной смесью и направляются на абсорбцию формальдегида.

Пример. Очищенный воздух через вход / нагнетается в межтрубное пространство конечной секции 2 хвостового теплообменника 3,

подогревается отходящими из реактора газами до необходимой температуры (предпочтительно 120-130°С) и по воздуховоду 4 направляется в спиртоиспаритель 5 с насадкой 6, орошаемой жидким метанолом 7 в количестве, достаточном для образования газовой сме-/ си с 6-6,5 об. о/о снирта. Спиртовоздушная смесь, пройдя через насадку 8, направляется по воздуховоду 9 в первую секцию 10 хвостового теплообменника, откуда по трубопроводу 11 идет в промежуточный теплообменник 12, где обогревается маслом, поступающим нз межтрубного пространства контактного аппарата. Для регулирования температуры предусмотНагретая до 260-280°С спиртовоздушная смесь по трубопроводу поступает в контактный аппарат 15. Здесь смесь проходит сначала через первый слой катализатора в трубках

16диаметром 24X20 мм, охлаждаемых маслом при температуре 270°С. Катализатор используют железомолибденовый с размером цилиндрических таблеток 2X2 мм, загрул :ают его в трубки слоем высотой 500 мм. Условное время контакта в трубках 0,25 сек.

Из трубок реакционная смесь при температуре 340°С поступает в адиабатический слой

17того же катализатора высотой 120 мм. При температуре 360°С реакционные газы по трубопроводу 18 поступают в хвостовой теплообменник, где охлаждаются исходной спиртовоздушной смесью и воздухом, и далее идут на абсорбцию формальдегида через штуцер 19.

Отводят тепло реакции из трубчатой части контактного аппарата маслом с т. кип. не ниже 280°С; при температуре 260°С его насосом 20 нагнетают в межтрубное пространство реактора через штуцер 21 для поглощения тепла реакции п при температуре 280°С масло направляется в промежуточный теплообменник для подогрева исходной спиртовоздушной смеси. Затем по трубопроводу 22 масло поступает в котел-утилизатор 23, где охлаждается водой, входяш,ей через штуцер 24, с получением насыш,енного пара 25 под давлением, отвечаюш,им нуждам другого производства, связанного с описываемым. Охлажденное до 260°С масдо вновь направляется в реактор, минуя электрокалорифер 26, служаш,ий для пуска установки.

Температурный режим контактного аппарата поддерживается автоматически следуюш.им образом.

Регулированием расхода газа по холодному байпасу задается температура газа на входе в контактный аппарат, регулированием скорости циркуляции масла устанавливается температура в межтрубном пространстве так, чтобы максимальная температура в зоне контакта была не выше 380-400°С, а на выходе из трубок - в пределах 340-360°С. Для предупреждения аварий предусмотрено автоматическое отключение подачи жидкого метанола.

Пуск установки осуществляется следующим образом.

Масло.из какого-либо резервуара через вентиль 27 засасывается насосом и направляется в электрокалорифер, где подогревается и поступает сначала в трубчатку реактора, затем в промежуточный теплообменник и котел-утилизатор, который при пуске не охлаждается водой. Когда температура масла в циркуляционном контуре достигнет 270°С, в систему подаются воздух и метанол в кoлI чeстве, не превышающим 1 об. «/о. По мере протекания реакции температура газов на выходе повышается; одновременно повышается скорость впрыскивания метанола в спиртоиспаритель и постепенно отключается электрокалорифер. По достижении 6-6,5 об. «/о метанола электрокалорифер отключается полностью и включается охлаждение водой котлаутилизатора. Реактор контактного аппарата представляет

собой цилиндр из нержавеющей стали со сферическими (или коническими) крышками и с патрубками для входа спиртовоздушной смеси и выхода реакционных газов. В средней части цилиндра находится трубчатка с трубками 16 диаметром 24X20 мм, заполненными катализатором. Катализатор поддерживается пружинами 28, закрепленными в нижней части трубки. В межтрубное пространство через штуцер 21 вводят теплоноситель, который после нагрева в зоне реакции выводят через штуцер 29.

Ниже трубчатки в цилиндрической части на металлической сетке 30, расположенной на решетке 31, находится адиабатический слой 17

катализатора.

Для измерения температуры на входе в первый слой катализатора служит термопара, вводимая через штуцер 32, а для измерения температуры на выходе из слоя - термопара,

вводимая в штуцер 33. Материал контактного аппарата - хромоникелевая нержавеющая сталь.

В таком контактном аппарате, содержащем 2374 трубки высотой 600 мм, диаметром

1800 мм и общей высотой 2 м, значительно повышается выход формалина - 40о/о в год, уменьщается его кислотность, а также снижается расход окисного катализатора.

Предмет изобретения

Способ получения формальдегида путем окисления метилового спирта воздухом на окисных катализаторах в контактном реакторе с внутренним теплообменом, отличающийся тем, что, с целью повыщепия выхода целевого продукта и уменьшения его кислотности, а также уменьшения расхода окисного катализатора, процесс ведут в адиабатическом слое

последнего.

ФiJг 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактный аппарат | 1980 |

|

SU946640A1 |

| Устройство каталитического окисления метанола в формальдегид | 2023 |

|

RU2825230C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МУРАВЬИНОЙ КИСЛОТЫ | 2003 |

|

RU2234493C1 |

| Реактор для проведения каталитических процессов | 1990 |

|

SU1782641A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАМЕТИЛЕНТЕТРАМИНА (УРОТРОПИНА) | 2002 |

|

RU2198887C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛИНА ИЛИ КАРБАМИДОФОРМАЛЬДЕГИДНОГО РАСТВОРА | 2005 |

|

RU2287517C1 |

| СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ЭНДОТЕРМИЧЕСКИХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ ЧАСТИЧНОГО ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И РЕАКТОРНАЯ ГРУППА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2588617C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ РЕАКТОРА ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 1995 |

|

RU2094422C1 |

| КОНВЕРТЕРНАЯ СИСТЕМА С МАКСИМАЛЬНОЙ СКОРОСТЬЮ РЕАКЦИИ ДЛЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 2005 |

|

RU2398733C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛИНА | 2002 |

|

RU2233263C2 |

Даты

1965-01-01—Публикация