Область техники, к которой относится изобретение

Настоящее изобретение относится к способу омолаживания катализатора, использующегося в процессе гидрообессеривания бензиновой фракции, и к использованию омоложенного катализатора в таком способе.

Уровень техники

Сера является естественным элементом сырой нефти и поэтому, если ее не удалить во время переработки, присутствует в бензине и дизельном топливе. Однако сера в бензине снижает эффективность систем сокращения выбросов (каталитических нейтрализаторов) и способствует загрязнению воздуха. Поэтому в борьбе с загрязнением окружающей среды все страны постепенно выдвигают строгие требования к содержанию серы, например, в бензинах, продаваемых в Европе, Китае, США и Японии, спецификации составляют 10 в.ч./млн серы. Проблема снижения содержания серы касается в основном бензинов, полученных крекингом, будь то каталитический (по-английски FCC, от Fluid Catalytic Cracking) или некаталитический (коксование, висбрекинг, паровой крекинг), являющихся основным предшественником серы в бензиновом пуле.

Одно хорошо известное специалистам решение, позволяющее снизить содержание серы, состоит в проведении гидроочистки (или гидрообессеривания) углеводородных фракций (и, в частности, бензинов каталитического крекинга) в присутствии водорода и гетерогенного катализатора. Однако большим недостатком этого способа является то, что он приводит к очень значительному снижению октанового числа, если используемый катализатор недостаточно селективен. Это снижение октанового числа связано, в частности, с гидрированием олефинов, присутствующих в бензине этого типа, протекающим одновременно с гидрообессериванием.

В отличие от других способов гидроочистки, в частности, для сырья типа газойля, гидрообессеривание бензинов должно удовлетворить двум антагонистических требованиям: обеспечить глубокое гидрообессеривание бензина и ограничить гидрирование присутствующих ненасыщенных соединений.

Наиболее часто используемый способ решения вышеуказанной двойной проблемы состоит в применении способов, в которых последовательность отдельных этапов позволяет одновременно максимально усилить гидрообессеривание, так и ограничить гидрирование олефинов. Так, самые последние способы, такие как способ Prime G+ (торговая марка), позволяют обессеривать крекинг-бензины, богатые олефинами при ограничении гидрирования моноолефинов и, как следствие, без потери октанового числа, приводящей к высокому расходу водорода. Такие способы описаны, например, в патентных заявках EP 1077247 и EP 1174485.

Достижение искомой селективности реакции (соотношение между гидрообессериванием и гидрированием олефинов) может быть частично обусловлено выбором способа, но во всех случаях ключевым фактором очень часто является использование каталитической системы, селективной по своей природе. Как правило, катализаторы, используемые для этого типа применения, являются катализаторами сульфидного типа, содержащими элемент группы VIB (Cr, Mo, W) и элемент группы VIII (Fe, Ru, Os, Co, Rh, Ir, Pd, Ni, Pt). Так, в патенте US 5985136 заявляется, что катализатор, имеющий поверхностную концентрацию от 0,5⋅10-4 до 3∙10-4 г MoO3 на м2, позволяет достичь высокой селективности по гидрообессеривания (93% гидрообессеривания (HDS) против 33% гидрирования олефинов (HDO)). Кроме того, согласно патентам US 4140626 и US 4774220, для ограничения гидрирования олефинов может быть выгодным добавлять легирующие примеси (щелочные, щелочноземельные) к обычной сульфидной фазе (CoMoS). Известны также отражающие уровень техники документы US 8637423 и EP 1892039, которые описывают селективные катализаторы гидрообессеривания.

При использовании катализатора гидроочистки для гидроочистки нефтяной фракции его активность снижается из-за осаждения кокса и/или сернистых соединений или соединений, содержащих другие гетероэлементы. Поэтому по истечении определенного периода времени необходима замена катализатора. В частности, ужесточение требований к содержанию серы в топливе приводит к увеличению частоты замены катализатора, что ведет к увеличению затрат, связанных с катализатором, и к увеличению количества отработанного катализатора.

Для устранения этих недостатков регенерация (мягкий обжиг) отработанных катализаторов гидрообессеривания средних дистиллятов (газойль) или остатков представляет интерес с экономической и экологической точек зрения, так как она позволяет снова использовать эти катализаторы в промышленных установках, а не хоронить их на свалках или подвергать вторичной переработке (извлечение металлов). Но регенерированные катализаторы обычно менее активны, чем исходные твердые вещества.

Чтобы смягчить недостаток гидрообессеривающей активности регенерированного катализатора, можно провести дополнительную обработку, называемую "омолаживанием". Процесс омолаживания состоит в повторной пропитке регенерированного катализатора раствором, содержащим предшественники металлов, в присутствии органических или неорганических добавок. Эти способы так называемого омолаживания хорошо известны специалистам в области средних дистиллятов. Так, в многочисленных патентах, таких, например, как US 7906447, US 8722558, US 7956000, US 7820579 или же CN102463127, предлагаются различные методы осуществления омолаживания катализаторов гидроочистки средних дистиллятов. В документе US2017/036202 описывается повышение активности в процессе гидроочистки дизельного топлива, когда в регенерированный катализатор добавляют металл группы VIB и фосфор. Катализаторы гидрообессеривания средних дистиллятов, имеющие повышенное содержание металлов по сравнению с катализаторами селективного гидрообессеривания бензинов, испытывают значительное спекание в ходе применения и при регенерации. Таким образом, омолаживающая обработка направлена на растворение и перераспределение металлических фаз, чтобы восстановить распределение, близкое к распределению в свежем катализаторе, и, следовательно, достичь активности, близкой к активности свежего катализатора. Современные методы омолаживания катализаторов гидроочистки были разработаны для восстановления только гидрообессеривающей активности катализаторов гидрообессеривания средних дистиллятов.

Проблемы омолаживания катализаторов селективного гидрообессеривания крекинг-бензинов отличаются от проблем омолаживания катализаторов гидроочистки газойлей, в частности, из-за необходимости поддерживать селективный характер катализатора в отношении реакций гидрообессеривания и гидрирования олефинов. Действительно, в секторе бензина увеличение селективности обычно более желательно, чем увеличение или сохранение активности. Поэтому существует большой интерес к разработке особого способа омолаживания для катализаторов селективной гидрообессеривания бензинов.

Один такой способ омолаживания описан в патенте CN105642312 для отработанных катализатора селективного гидрообессеривания бензинов FCC. В этом сложном для осуществления способе, помимо органического агента, используются одна или несколько металлических добавок, содержащих по меньшей мере один элемент, выбранный из Na, K, Mg, Ca, Cu и Zn, и применяется термообработка в атмосфере с контролируемым содержанием кислорода.

Поэтому в настоящее время производители катализаторов и специалисты по регенерации, а также специалисты по нефтепереработке проявляют большой интерес к способам омолаживания катализаторов гидрообессеривания, в частности, бензиновых фракций, которые позволили бы сохранить или даже улучшить каталитические характеристики катализаторов, в частности, с точки зрения каталитической активности в гидрообессеривании и/или с точки зрения селективности, и которые, после внедрения, позволили бы производить бензин с низким содержанием серы без значительного снижения октанового числа.

Поэтому настоящее изобретение относится к способу так называемого омолаживания, адаптированному к катализаторам селективного гидрообессеривания, целью которого является полное восстановление гидрообессеривающей активности катализатора и сохранение селективности свежего катализатора или даже ее улучшение.

Цели изобретения

Изобретение относится к способу омолаживания по меньшей мере частично отработанного катализатора, использовавшегося в процессе гидрообессеривания олефиновой бензиновой фракции, содержащей серу, причем указанный, по меньшей мере частично отработанный катализатор происходит из свежего катализатора, содержащего по меньшей мере один металл группы VIII, по меньшей мере один металл группы VIB, оксидную подложку и, факультативно, фосфор, причем указанный способ включает следующие этапы:

a) регенерация по меньшей мере частично отработанного катализатора в потоке газа, содержащего кислород, при температуре от 350°C до 550°C, чтобы получить регенерированный катализатор,

b) контактирование регенерированного катализатора с по меньшей мере одним пропиточным раствором, включающим по меньшей мере одно соединение, содержащее металл группы VIB, причем мольное отношение добавленного металла группы VIB к металлу группы VIB, уже присутствующему в регенерированном катализаторе, составляет от 0,15 до 2,5 моль/моль,

c) проведение этапа сушки при температуре ниже 200°C, чтобы получить омоложенный катализатор.

Действительно, было установлено, что предлагаемый изобретением способ омолаживания позволяет получить омоложенный катализатор, демонстрирующий улучшенную каталитическую активность по сравнению с использованием этого же свежего катализатора и неожиданно приводит к улучшению селективности процесса селективной гидрообессеривания бензинов. Не ограничиваясь какой-либо теорией, можно полагать, что изменения в активной фазе, вызванные омолаживанием регенерированного катализатора и приводящие к лучшей селективности в отношении реакции гидрообессеривания активных центров, позволяют компенсировать уменьшение количества этих центров и, таким образом, сохранить активность катализатора.

Согласно одному варианту, на этапе b) пропиточный раствор дополнительно содержит соединение, содержащее металл группы VIII, причем мольное отношение добавленного металла группы VIII к металлу группы VIII, уже присутствующему в регенерированном катализаторе, составляет от 0,1 до 2,5 моль/моль.

Согласно одному варианту, на этапе b) пропиточный раствор дополнительно содержит фосфор, причем мольное отношение добавленного фосфора к металлу группы VIB, уже присутствующему в регенерированном катализаторе, составляет от 0,1 до 2,5 моль/моль.

Согласно одному варианту, на этапе b) пропиточный раствор дополнительно содержит органическое соединение, содержащее кислород, и/или азот, и/или серу, причем мольное отношение добавленного органического соединения к металлу группы VIB, уже присутствующему в регенерированном катализаторе, составляет от 0,01 до 5 моль/моль.

Согласно одному варианту, органическое соединение, содержащее кислород, и/или азот, и/или серу, выбрано из соединений, содержащих одну или несколько химических групп, выбранных из карбоксильной, спиртовой, тиоловой, тиоэфирной, сульфоновой, сульфоксидной групп, группы простого эфира, альдегидной, кетоновой, сложноэфирной, карбонатной, аминовой, нитрильной, имидной, оксимовой, мочевинной, амидной групп, или же из соединений, содержащих фурановый цикл, или из сахаров.

Согласно одному варианту, органическое соединение, содержащее кислород, и/или азот, и/или серу, выбрано из γ-валеролактона, 2-ацетилбутиролактона, триэтиленгликоля, диэтиленгликоля, этиленгликоля, этилендиаминтетрауксусной кислоты, малеиновой кислоты, малоновой кислоты, лимонной кислоты, глюконовой кислоты, C1-C4-диалкилсукцината, глюкозы, фруктозы, сахарозы, сорбита, ксилита, γ-кетовалериановой кислоты, диметилформамида, 1-метил-2-пирролидинона, пропиленкарбоната, 2-метоксиэтил-3-оксобутаноата, бицина, трицина, 2-фуральдегида, 5-гидроксиметилфурфураля, 2-ацетилфурана, 5-метил-2-фуральдегида, аскорбиновой кислоты, бутиллактата, этил-3-гидроксибутаноата, этил-3-этоксипропаноата, 2-этоксиэтилацетата, 2-бутоксиэтилацетата, 2-гидроксиэтилакрилата, 1-винил-2-пирролидинона, 1,3-диметил-2-имидазолидинона, 1-(2-гидроксиэтил)-2-пирролидинона, 1-(2-гидроксиэтил)-2,5-пирролидиндиона, 5-метил-2(3H)-фуранона, 1-метил-2-пиперидинона и 4-аминобутановой кислоты.

Согласно одному варианту, этапу регенерации a) предшествует этап удаления масла, который включает контактирование по меньшей мере частично отработанного катализатора с потоком инертного газа при температуре от 300°C до 400°C.

Согласно одному варианту, на выходе этапа c) сушки проводят этап обжига d) при температуре от 200°C до 600°C.

Согласно одному варианту, свежий катализатор имеет содержание металла группы VIB, выраженное в оксиде указанного металла группы VIB, от 1 до 20 мас.% от общего веса катализатора.

Согласно одному варианту, свежий катализатор имеет содержание металла группы VIII, выраженное в оксиде указанного металла группы VIII, от 0,1 до 10 мас.% от общего веса катализатора.

Согласно одному варианту, свежий катализатор имеет содержание фосфора, выраженное в P2O5, от 0,3 до 10 мас.% от общего веса катализатора и мольное отношение фосфор/(металл группы VIB) в катализаторе составляет от 0,1 до 0,7.

Согласно одному варианту, оксидная подложка свежего катализатора выбрана из оксидов алюминия, оксида кремния, алюмосиликатов или же оксидов титана или магния, использующихся по отдельности или в смеси с оксидом алюминия или алюмосиликатом.

Согласно одному варианту, свежий катализатор характеризуется удельной поверхностью от 20 до 200 м2/г, предпочтительно от 30 до 180 м2/г.

Настоящее изобретение относится также к способу гидрообессеривания олефиновой бензиновой фракции, содержащей серу, в соответствии с которым приводят в контакт указанную бензиновую фракцию, водород и катализатор, омоложенный способом по изобретению, причем указанный способ гидрообессеривания осуществляется при температуре от 200°C до 400°C, полном давлении от 1 до 3 МПа, часовой объемной скорости, определенной как объемный расход сырья, отнесенный к объему катализатора, в интервале от 1 до 10 ч-1, и при объемном отношении водород/бензиновое сырье от 100 до 1200 Нл/л.

В одном варианте омоложенный катализатор подвергают этапу сульфирования перед или во время процесса гидрообессеривания.

В одном варианте процесс гидрообессеривания проводят в каталитическом слое реактора с неподвижным слоем, содержащего несколько слоев катализатора, при этом по меньшей мере один другой каталитический слой, находящийся в направлении движения сырья перед или за каталитическим слоем, содержащим омоложенный катализатор, содержит по меньшей мере часть свежего катализатора и/или регенерированного катализатора.

Согласно одному варианту, процесс гидрообессеривания проводят в по меньшей мере двух соединенных последовательно реакторах с неподвижным слоем или кипящим слоем, при этом по меньшей мере один из реакторов содержит омоложенный катализатор, а другой реактор содержит свежий катализатор, или регенерированный катализатор, или смесь омоложенного катализатора и свежего и/или регенерированного катализатора, причем в любом порядке, с или без удаления по меньшей мере части H2S из потока, выходящего из первого реактора, перед обработкой указанного потока во втором реакторе.

Далее группы химических элементов указываются в соответствии с классификацией CAS (CRC Handbook of Chemistry and Physics, CRC Press, D.R. Lide, Ed., 81 ed., 2000-2001). Например, группа VIII по классификации CAS соответствует металлам столбцов 8, 9 и 10 по новой классификации IUPAC.

Подробное описание изобретения

Омоложенный катализатор, полученный способом согласно изобретению, происходит из по меньшей мере частично отработанного катализатора, который, в свою очередь, происходит из свежего катализатора, использовавшегося в процессе гидрообессеривания олефиновой бензиновой фракции, содержащей серу, в описываемых ниже условиях, в течение определенного периода времени, и который имеет существенно более низкую активность, чем свежий катализатор, что требует его замены.

Свежий катализатор, использующийся в процессе гидрообессеривания олефиновой бензиновой фракции, содержащей серу, специалисту известен. Он содержит по меньшей мере один металл группы VIII, по меньшей мере один металл группы VIB, оксидную подложку и, необязательно, фосфор и/или органическое соединение, какое описывается ниже. В другом варианте свежий катализатор не содержит фосфора.

Приготовление свежего катализатора известно и обычно включает этап пропитки оксидной подложки металлами группы VIII и группы VIB и, возможно, фосфором и/или органическим соединением с последующей сушкой, а затем необязательным обжигом, что позволяет получить активную фазу в ее оксидной форме. Перед использованием в процессе гидрообессеривания олефиновой бензиновой фракции, содержащей серу, свежий катализатор сульфируют для образования активных частиц, как описано ниже.

В одном варианте изобретения свежий катализатор не подвергали обжигу при его приготовлении, то есть пропитанный предшественник катализатора не подвергался этапу термообработки при температуре выше 200°C в инертной атмосфере или в атмосфере, содержащей кислород, в присутствии или в отсутствие воды.

Согласно другому, предпочтительному варианту изобретения, свежий катализатор при его приготовлении подвергался этапу обжига, то есть пропитанный предшественник катализатора подвергался этапу термообработки при температуре от 250°C до 1000°C, предпочтительно от 200°C до 750°C, в течение периода, обычно составляющего от 15 минут до 10 часов, в инертной атмосфере или в атмосфере, содержащей кислород, в присутствии или в отсутствие воды.

Металл группы VIB, присутствующий в активной фазе свежего катализатора, предпочтительно выбран из молибдена и вольфрама. Металл группы VIII, присутствующий в активной фазе свежего катализатора, предпочтительно выбран из кобальта, никеля и смеси этих двух элементов. Активная фаза свежего катализатора предпочтительно выбирается из группы, состоящей из комбинаций элементов никель-молибден, кобальт-молибден и никель-кобальт-молибден, очень предпочтительно активная фаза состоит из кобальта и молибдена.

Содержание металла группы VIII, выраженное в оксиде металла группы VIII, составляет от 0,1 до 10 мас.% от общего веса свежего катализатора, предпочтительно от 0,6 до 8 мас.%, предпочтительно от 2 до 7 мас.%, очень предпочтительно от 2 до 6 мас.% и еще более предпочтительно от 2,5 до 6 мас.%.

Содержание металла группы VIB, выраженное в оксиде металла группы VIB, составляет от 1 до 20 мас.% от общего веса свежего катализатора, предпочтительно от 2 до 18 мас.%, очень предпочтительно от 3 до 16 мас.%.

Мольное отношение металла группы VIII к металлу группы VIB в свежем катализаторе обычно составляет от 0,1 до 0,8, предпочтительно от 0,2 до 0,6.

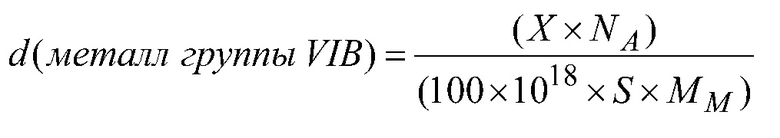

Кроме того, свежий катализатор имеет плотность металла группы VIB, выраженную как число атомов указанного металла на единицу поверхности катализатора, которая составляет от 0,5 до 30 атомов металла группы VIB на нм2 катализатора, предпочтительно от 2 до 25, еще более предпочтительно от 3 до 15. Плотность металла группы VIB, выраженная как число атомов металла группы VIB на единицу поверхности катализатора (количество атомов металла группы VIB на нм2 катализатора) рассчитывается, например, из следующего соотношения:

где:

X=мас.% металла группы VIB,

NA=число Авогадро, равное 6,022∙1023,

S=удельная поверхность катализатора (м2/г), измеренная согласно стандарту ASTM D3663,

MM=молекулярный вес металла группы VIB (например, в случае молибдена равный 95,94 г/моль).

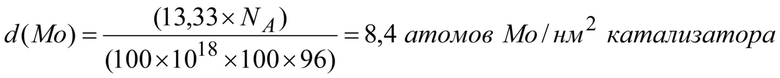

Например, если катализатор содержит 20 мас.% оксида молибдена MoO3 (то есть 13,33 мас.% Mo) и имеет удельную поверхность 100 м2/г, плотность d(Mo) равна

Катализаторы гидрообессеривания бензинов обычно отличаются от катализаторов гидрообессеривания средних дистиллятов типа газойля более высокой плотностью металла группы VIB. Действительно, даже если катализаторы гидрообессеривания бензинов обычно имеют более низкое содержание металла группы VIB, чем катализаторы для средних дистиллятов, удельные поверхности катализаторов для бензина намного больше, чем у катализаторов для средних дистиллятов (обычно более 200 м2/г), что приводит к более высокой плотности металла группы VIB.

Факультативно, свежий катализатор может дополнительно включать фосфор, обычно в содержании от 0,3 до 10 мас.% P2O5 от общего веса свежего катализатора, предпочтительно от 0,5 до 5 мас.%, очень предпочтительно от 1 до 3 мас.%. Например, фосфор, присутствующий в свежем катализаторе, комбинируется с металлом группы VIB и, возможно, также с металлом группы VIII в виде гетерополианионов.

Кроме того, когда присутствует фосфор, мольное отношение фосфор/(металл группы VIB) обычно составляет от 0,1 до 0,7, предпочтительно от 0,2 до 0,6.

Предпочтительно, свежий катализатор характеризуется удельной поверхностью в интервале от 5 до 400 м2/г, предпочтительно от 10 до 250 м2/г, предпочтительно от 20 до 200 м2/г, очень предпочтительно от 30 до 180 м2/г. В настоящем изобретении удельная поверхность определяется по методу БЭТ согласно стандарту ASTM D3663, как описано в работе Rouquerol F.; Rouquerol J.; Singh K. "Adsorption by Powders & Porous Solids: Principle, methodology and applications", Academic Press, 1999, например, c помощью устройства модели Autopore III™ торговой марки Micromeritics™.

Объем пор свежего катализатора обычно составляет от 0,4 см3/г до 1,3 см3/г, предпочтительно от 0,6 см3/г до 1,1 см3/г. Полный объем пор измеряется методом ртутной порозиметрии согласно стандарту ASTM D4284 с углом смачивания 140°, как описано в той же работе.

Объемная плотность в уплотненном состоянии (DRT) свежего катализатора обычно составляет от 0,4 до 0,7 г/мл, предпочтительно от 0,45 до 0,69 г/мл. Измерение DRT состоит во введении катализатора в пробирку в объеме, который был определен заранее, а затем в его уплотнении путем вибрации до достижения постоянного объема. Кажущаяся плотность уплотненного продукта рассчитывается путем сравнения введенной массы и объема, занимаемого после уплотнения.

Оксидная подложка свежего катализатора обычно представляет собой твердое пористое тело, выбранное из группы, состоящей из оксидов алюминия, оксида кремния, алюмосиликатов или же оксидов титана или магния, используемых по отдельности или в смеси с оксидом алюминия или алюмосиликатом. Предпочтительно выбирать подложку из группы, состоящей из оксида кремния, семейства оксидов переходного алюминия и алюмосиликатов, очень предпочтительно, оксидная подложка по существу состоит из по меньшей мере одного оксида переходного алюминия, то есть она содержит не менее 51 мас.%, предпочтительно не менее 60 мас.%, очень предпочтительно не менее 80 мас.%, даже не менее 90 мас.% оксида переходного алюминия. Предпочтительно она состоит только из оксида переходного алюминия. Предпочтительно, оксидная подложка свежего катализатора является "высокотемпературным" оксидом переходного алюминия, то есть содержащим оксиды алюминия в тета-, дельта-, каппа- или альфа-фазах, взятых по отдельности или в смеси, и в количестве менее 20% гамма-, хи- или эта-фазы оксида алюминия.

Свежий катализатор может также дополнительно включать по меньшей мере одно органическое соединение, содержащее кислород, и/или азот, и/или серу, перед сульфированием. Такие добавки описаны ниже.

В ходе процесса гидроочистки кокс и сера, а также другие загрязняющие примеси, происходящие из сырья, такие как кремний, мышьяк, хлор, образуются и/или осаждаются на катализаторе и превращают свежий катализатор в по меньшей мере частично отработанный катализатор.

Таким образом, по меньшей мере частично отработанный катализатор состоит из оксидной подложки и активной фазы, образованной по меньшей мере одним металлом группы VIB и по меньшей мере одним металлом группы VIII и, возможно, фосфором из свежего катализатора, а также включает углерод, серу и, возможно, другие загрязняющие примеси, поступающие из сырья, такие как кремний, мышьяк и хлор.

Содержание металла группы VIB, металла группы VIII и фосфора в свежем, по меньшей мере частично отработанном, регенерированном или омоложенном катализаторе выражается в оксидах после корректировки на потери при прокаливании образцов катализатора при 550°C в течение двух часов в муфельной печи. Потери при прокаливании возникают из-за потери влаги, углерода, серы и/или других загрязняющих примесей. Они определяются в соответствии с ASTM D7348.

Содержания металла группы VIB, металла группы VIII и, возможно, фосфора в по меньшей мере частично отработанном катализаторе по существу идентичны их содержаниям в свежем катализаторе, из которого происходит отработанный катализатор.

Под по меньшей мере частично отработанным катализатором понимается катализатор, выходящий с процесса гидрообессеривания олефиновой бензиновой фракции, содержащей серу, осуществляемого в описываемых ниже условиях, и который не подвергался термообработке в потоке газа, содержащего воздух или кислород, при температуре выше 200°C. Возможно, он подвергался удалению масла.

Отметим, что термины "кокс" или "углерод" в настоящей заявке обозначает вещество на основе углеводородов, осажденное на поверхности катализатора при применении катализатора, сильно циклизованное и конденсированное и по внешнему виду похожее на графит.

По меньшей мере частично отработанный катализатор включает, в частности, углерод в содержании, обычно больше или равном 2 мас.%, предпочтительно составляющем от 2 до 10 мас.%, еще более предпочтительно от 2,2 до 6 мас.% от общего веса по меньшей мере частично отработанного катализатора. Содержание углерода измеряют элементным анализом согласно ASTM D5373.

По меньшей мере частично отработанный катализатор включает серу в содержании от 1 до 8 мас.% от общего веса по меньшей мере частично отработанного катализатора, предпочтительно от 1 до 6,0 мас.% и особенно предпочтительно от 2 до 5 мас.%. Содержание остаточной серы в по меньшей мере частично отработанном катализаторе измеряют элементным анализом согласно ASTM D5373.

Факультативно, по меньшей мере частично отработанный катализатор может также включать в низком содержании загрязняющие примеси, происходящие из сырья, обработанного свежим катализатором, из которого происходит отработанный катализатор, такие, как кремний, мышьяк или хлор.

Предпочтительно, содержание кремния (отличного от возможно присутствующего в свежем катализаторе) составляет менее 2 мас.% и очень предпочтительно менее 1 мас.% от общего веса по меньшей мере частично отработанного катализатора.

Предпочтительно, содержание мышьяка ниже 2000 в.ч./млн и очень предпочтительно ниже 500 в.ч./млн от общего веса по меньшей мере частично отработанного катализатора.

Предпочтительно, содержание хлора ниже 2000 в.ч./млн и очень предпочтительно ниже 500 в.ч./млн, от общего веса по меньшей мере частично отработанного катализатора.

Регенерация (этап a)

Предлагаемый изобретением способ омолаживания по меньшей мере частично отработанного катализатора включает этап удаления кокса и серы (этап регенерации). Действительно, на этапе a) способа по изобретению по меньшей мере частично отработанный катализатор регенерируют в потоке газа, содержащего кислород, при температуре от 350°C до 550°C, чтобы получить регенерированный катализатор.

Даже если это возможно, предпочтительно не проводить регенерацию на катализаторе, загруженном в реактор гидроочистки (регенерация in-situ). Предпочтительно извлечь по меньшей мере частично отработанный катализатор из реактора и направить на установку регенерации для осуществления регенерации в указанной установке (регенерация ex-situ).

Этапу a) регенерации предпочтительно предшествует этап удаления масла. Этап удаления масла обычно включает приведение в контакт по меньшей мере частично отработанного катализатора с потоком инертного газа (то есть по существу не содержащего кислорода), например, в атмосфере азота или аналогичной, при температуре от 300°C до 400°C, предпочтительно от 300°C до 350°C. Расход инертного газа в расчете на единицу объема катализатора составляет 5-150 Нл/(л∙ч) в течение 3-7 часов.

Как вариант, этап удаления масла может быть проведен с помощью легких углеводородов, путем обработки паром или любым другим аналогичным способом.

Этап удаления масла позволяет удалить растворимые углеводороды и, таким образом, освободить поры в по меньшей мере частично отработанном катализаторе, что необходимо для омолаживания.

Этап a) регенерации обычно проводят в потоке газа, содержащего кислород, обычно в потоке воздуха. Содержание воды обычно составляет от 0 до 50 мас.%. Расход газа в расчете на единицу объема по меньшей мере частично отработанного катализатора предпочтительно составляет 20-2000 Нл/(л∙ч), более предпочтительно 30-1000 Нл/(л∙ч) и особенно предпочтительно 40-500 Нл/(л∙ч). Продолжительность регенерации предпочтительно составляет 2 часа или больше, более предпочтительно 2,5 часа или больше и особенно предпочтительно 3 часа или больше. Регенерацию по меньшей мере частично отработанного катализатора обычно проводят при температуре от 350°C до 550°C, предпочтительно от 360°C до 500°C.

Таким образом, регенерированный катализатор состоит из оксидной подложки и активной фазы, образованной по меньшей мере одним металлом группы VIB и по меньшей мере одним металлом группы VIII и, возможно, фосфором из свежего катализатора, а также включает остаточный углерод, остаточную серу и, возможно, другие загрязняющие примеси, содержащиеся в сырье, такие как кремний, мышьяк и хлор.

Содержания металла группы VIB, металла группы VIII и, возможно, фосфора в регенерированном катализаторе по существу идентичны содержаниям в по меньшей мере частично отработанном катализаторе и содержаниям в свежем катализаторе, из которого он происходит.

Регенерированный катализатор, полученный на этапе регенерации, содержит остаточный углерод в количестве предпочтительно ниже 2 мас.%, предпочтительно от 0,1 до 1,9 мас.% от общего веса регенерированного катализатора, предпочтительно от 0,1 до 1,5 мас.% и особенно предпочтительно от 0,1 до 1,0 мас.%. Регенерированный катализатор может также не содержать остаточного углерода.

Отметим, что термин "остаточный углерод" в настоящей заявке означает углерод (кокс), оставшийся в регенерированном катализаторе после регенерации по меньшей мере частично отработанного катализатора. Содержание остаточного углерода в регенерированном катализаторе измеряют элементным анализом согласно ASTM D5373.

Регенерированный катализатор, полученный на этапе регенерации, включает остаточную серу (перед факультативным сульфированием) в содержании ниже 5 мас.%, предпочтительно от 0,1 до 4,9 мас.% от общего веса регенерированного катализатора, предпочтительно от 0,1 до 2,0 мас.% и особенно предпочтительно от 0,2 до 0,8 мас.%. Регенерированный катализатор может также не содержать остаточной серы.

Остаточное содержание серы в регенерированном катализаторе измеряют элементным анализом согласно ASTM D5373.

Омолаживание (этап b)

Способ омолаживания согласно изобретению после этапа a) регенерации включает этап b) омолаживания, в соответствии с которым регенерированный катализатор приводят в контакт с по меньшей мере одним пропиточным раствором, содержащим по меньшей мере одно соединение, содержащее металл группы VIB, при этом мольное отношение добавленного металла группы VIB к металлу группы VIB, уже присутствующему в регенерированном катализаторе, составляет от 0,15 до 2,5 моль/моль, предпочтительно от 0,2 до 2,0 моль/моль и еще более предпочтительно от 0,3 до 1,0 моль/моль.

Действительно, в ходе использования катализатора в процессе гидрообессеривания бензинов поры подложки со временем забиваются, и активная фаза, содержащая металлы, становится все менее и менее доступной. Таким образом, наблюдается снижение каталитической активности, которая не восстанавливается полностью даже после регенерации. Чтобы преодолеть дефицит гидрообессеривающей активности, можно повторно пропитать катализатор раствором, включающим соединение, содержащее металл группы VIB, и, факультативно, также соединение, содержащее металл группы VIII и/или фосфор, чтобы ограничить снижение активности и, что неожиданно, повысить селективность.

Согласно первому варианту, этап b) омолаживания может также включать приведение в контакт регенерированного катализатора с пропиточным раствором, который в дополнение к соединению, содержащему металл группы VIB, включает соединение, содержащее металл группы VIII.

В этом случае мольное отношение добавленного металла группы VIII к металлу группы VIII, уже присутствующему в регенерированном катализаторе, составляет от 0,1 до 2,5 моль/моль, предпочтительно от 0,1 до 2,0 моль/моль и еще более предпочтительно от 0,1 до 1,0 моль/моль.

В одной версии этого первого варианта пропиточный раствор в дополнение к растворителю или растворителям содержит только одно или несколько соединений, содержащих металл группы VIB, и одно или несколько соединений, содержащих металл группы VIII.

Вводимый металл группы VIB предпочтительно выбран из молибдена и вольфрама. Вводимый металл группы VIII предпочтительно выбран из кобальта, никеля и смеси этих двух элементов. Предпочтительно выбирать комбинацию элементов никель-молибден, кобальт-молибден и никель-кобальт-молибден, и очень предпочтительно комбинация кобальт-молибден.

Например, из источников молибдена можно использовать оксиды и гидроксиды, молибденовые кислоты и их соли, в частности, соли аммония, такие как молибдат аммония, гептамолибдат аммония, фосфорномолибденовую кислоту (H3PMo12O40) и ее соли и, возможно, кремнемолибденовую кислоту (H4SiMo12O40) и ее соли. Источником молибдена может быть также любое гетерополисоединение, такое, например, как гетерополианион Кеггина, лакунарного Кеггина, замещенного Кеггина, Доусона, Андерсона, Страндберга. Предпочтительно используют триоксид молибдена или гетерополисоединения типа Кеггина, лакунарного Кеггина, замещенного Кеггина или Страндберга.

Подходящие для использования предшественники вольфрама также хорошо известны специалистам. Например, из источников вольфрама можно использовать оксиды и гидроксиды, вольфрамовые кислоты и их соли, в частности, соли аммония, такие как вольфрамат аммония, метавольфрамат аммония, фосфорновольфрамовую кислоту и ее соли и, возможно, кремневольфрамовую кислоту (H4SiW12O40) и ее соли. Источником вольфрама может быть любое гетерополисоединение, такое, например, как гетерополианион Кеггина, лакунарного Кеггина, замещенного Кеггина, Доусона. Предпочтительно используют оксиды и соли аммония, такие как метавольфрамат аммония, или гетерополианионы типа Кеггина, лакунарного Кеггина или замещенного Кеггина.

Подходящие для использования предшественники кобальта предпочтительно выбирают, например, из оксидов, гидроксидов, гидроксикарбонатов, карбонатов и нитратов. Предпочтительно использовать гидроксид кобальта и карбонат кобальта.

Подходящие для использования предшественники никеля предпочтительно выбирают, например, из оксидов, гидроксидов, гидроксикарбонатов, карбонатов и нитратов. Предпочтительно использовать гидроксид никеля и гидроксикарбонат никеля.

Согласно второму варианту, этап b) омолаживания может также включать приведение в контакт регенерированного катализатора с пропиточным раствором, содержащим фосфор, в дополнение к соединению, содержащему металл группы VIB и, возможно, соединению, содержащему металл группы VIII.

В этом случае мольное отношение добавленного фосфора к металлу группы VIB, уже присутствующему в регенерированном катализаторе, составляет от 0,1 до 2,5 моль/моль, предпочтительно от 0,1 до 2,0 моль/моль и еще более предпочтительно от 0,1 до 1,0 моль/моль.

В одной предпочтительной версии этого второго варианта пропиточный раствор в дополнение к растворителю или растворителям содержит только одно или несколько соединений, содержащих металл группы VIB, и одно или несколько соединений, содержащих металл группы VIII, а также фосфор, предпочтительно в виде фосфорной кислоты.

Предпочтительным предшественником фосфора является ортофосфорная кислота H3PO4, подходят также ее соли и сложные эфиры, такие как фосфаты аммония. Фосфор можно также ввести одновременно с элементами группы VIB в виде гетерополианионов Кеггина, лакунарного Кеггина, замещенного Кеггина или Страндберга.

Этап b) контактирования указанного регенерированного катализатора с пропиточным раствором, включающим соединение, содержащее металл группы VIB и, возможно, соединение, содержащее металл группы VIB и/или фосфор, может быть реализован либо путем пропитки в суспензии, либо пропитки в избытке, либо сухой пропитки, либо любым другим способом, известным специалисту.

Равновесная пропитка (или пропитка в избытке) состоит в погружении подложки или катализатора в объем раствора, превышающий (часто намного) объем пор в подложке или катализаторе, в условиях перемешивании системы для улучшения обмена между раствором и подложкой или катализатором. В итоге после диффузии различных частиц в поры подложки или катализатора достигается равновесие. Контроль количества осаждаемых элементов обеспечивается благодаря предварительному измерению изотермы адсорбции, которая связывает концентрацию осаждаемых элементов, содержащихся в растворе, с количеством элементов, осажденных на твердом веществе, находящихся в равновесии с этим раствором.

Что касается сухой пропитки, она состоит во введении объема пропиточного раствора, равного объему пор в подложке или катализаторе. Сухая пропитка позволяет осадить на данную подложку или катализатор все металлы и добавки, содержащиеся в пропиточном растворе.

Этап b) можно с успехом провести путем одной или нескольких пропиток с избытком раствора или, предпочтительно, одной или нескольких сухих пропиток и очень предпочтительно путем единственной сухой пропитки указанного регенерированного катализатора пропиточным раствором.

Согласно третьему варианту, этап b) омолаживания может также включать контактирование регенерированного катализатора с пропиточным раствором, включающим органическое соединение, содержащее кислород, и/или азот, и/или серу, в дополнение к соединению, содержащему металл группы VIB и, возможно, соединению, содержащему металл группы VIII и/или фосфор. Роль добавок или органических соединений заключается в повышении каталитической активности по сравнению с катализаторами без добавок. Указанным органическим соединением предпочтительно пропитывают указанный катализатор после растворения в водном или неводном растворе.

В этом случае мольное отношение добавленного органического соединения к металлу группы VIB, уже присутствующему в регенерированном катализаторе, составляет от 0,01 до 5 моль/моль, предпочтительно от 0,05 до 3 моль/моль, предпочтительно от 0,05 до 2 моль/моль и очень предпочтительно от 0,1 до 1,5 моль/моль.

Когда присутствует несколько органических соединений, для каждого из присутствующих органических соединений применяются разные мольные отношения.

В одной предпочтительной версии этого третьего варианта пропиточный раствор, в дополнение к растворителю или растворителям, включает только одно или несколько соединений, содержащих металл группы VIB, и одно или несколько соединений, содержащих металл группы VIII, фосфор, предпочтительно в виде фосфорной кислоты, и одно или несколько органических соединений.

Обычно органическое соединение выбирают из соединений, содержащих одну или несколько химических групп, выбранных из карбоксильной, спиртовой, тиоловой, тиоэфирной, сульфоновой, сульфоксидной групп, группы простого эфира, альдегидной, кетоновой, сложноэфирной, карбонатной, аминовой, нитрильной, имидной, оксимовой, мочевинной и амидной групп, или же из соединений, содержащих фурановый цикл, или из сахаров.

Органическое соединение, содержащее кислород, может быть одним или несколькими соединениями, выбранными из соединений, содержащих одну или несколько химических групп, выбранных из карбоксильной группы, спиртовой группы, группы простого эфира, альдегидной, кетоновой, сложноэфирной или карбонатной группы, или же из соединений, содержащих фурановый цикл, или из сахаров. В качестве примера, органическое соединение, содержащее кислород, может быть одним или несколькими соединениями, выбранными из группы, состоящей из этиленгликоля, диэтиленгликоля, триэтиленгликоля, полиэтиленгликоля (с молекулярным весом от 200 до 1500 г/моль), пропиленгликоля, 2-бутоксиэтанола, 2-(2-бутоксиэтокси)этанола, 2-(2-метоксиэтокси)этанола, диметилового эфира триэтиленгликоля, глицерина, ацетофенона, 2,4-пентандиона, пентанона, уксусной кислоты, малеиновой кислоты, яблочной кислоты, малоновой кислоты, щавелевой кислоты, глюконовой кислоты, винной кислоты, лимонной кислоты, γ-кетовалериановой кислоты, C1-C4-диалкилсукцината, более конкретно, диметилсукцината, метилацетоацетата, этилацетоацетата, 2-метоксиэтил-3-оксобутаноата, 2-метакрилоилоксиэтил-3-оксобутаноата, дибензофурана, краун-эфира, ортофталевой кислоты, глюкозы, фруктозы, сахарозы, сорбита, ксилита, γ-валеролактона, 2-ацетилбутиролактона, пропиленкарбоната, 2-фуральдегида (известного также как фурфураль), 5-гидроксиметилфурфураля (известного также как 5-(гидроксиметил)-2-фуральдегид или 5-HMF), 2-ацетилфурана, 5-метил-2-фуральдегида, метил-2-фуроата, фурфурилового спирта (известного также как фурфуранол), фурфурилацетата, аскорбиновой кислоты, бутиллактата, бутилбутириллактата, этил-3-гидроксибутаноата, этил-3-этоксипропаноата, метил-3-метоксипропаноата, 2-этоксиэтилацетата, 2-бутоксиэтилацетата, 2-гидроксиэтилакрилата, 2-гидроксиэтилметакрилата и 5-метил-2(3H)-фуранона.

Органическое соединение, содержащее азот, может быть одним или несколькими соединениями, выбранными из соединений, содержащих одну или несколько химических групп, выбранных из аминогруппы или нитрильной группы. В качестве примера, органическое соединение, содержащее азот, может быть одним или несколькими соединениями, выбранными из группы, состоящей из этилендиамина, диэтилентриамина, гексаметилендиамина, триэтилентетрамина, тетраэтиленпентамина, пентаэтиленгексамина, ацетонитрила, октиламина, гуанидина или карбазола.

Органическое соединение, содержащее кислород и азот, может быть одним или несколькими соединениями, выбранными из соединений, содержащих одну или несколько химических групп, выбранных из карбоксильной, спиртовой групп, группы простого эфира, альдегидной, кетоновой, сложноэфирной, карбонатной, аминовой, нитрильной, имидной, амидной, мочевинной или оксимовой групп. В качестве примера, органическое соединение, содержащее кислород и азот, может одним или несколькими соединениями, выбранными из группы, состоящей из 1,2-циклогександиаминтетрауксусной кислоты, моноэтаноламина (MEA), 1-метил-2-пирролидинона, диметилформамида, этилендиаминтетрауксусной кислоты (EDTA), аланина, глицина, нитрилотриуксусной кислоты (NTA), N-(2-гидроксиэтил)этилендиамин-N, N′,N′-триуксусной кислоты (HEDTA), диэтилентриаминпентауксусной кислоты (DTPA), тетраметилмочевины, глутаминовой кислоты, диметилглиоксима, бицина, трицина, 2-2-метоксиэтилцианоацетата, 1-этил-2-пирролидинона, 1-винил-2-пирролидинона, 1,3-диметил-2-имидазолидинона, 1-(2-гидроксиэтил)-2-пирролидинона, 1-(2-гидроксиэтил)-2,5-пирролидиндиона, 1-метил-2-пиперидинона, 1-ацетил-2-азепанона, 1-винил-2-азепанона и 4-аминобутановой кислоты.

Органическое соединение, содержащее серу, может представлять собой одно или несколько соединений, выбранных из соединений, содержащих одну или несколько химических групп, выбранных из тиоловой, тиоэфирной, сульфоновой или сульфоксидной групп. В качестве примера, органическое соединение, содержащее серу, может быть одним или несколькими соединениями, выбранными из группы, состоящей из тиогликолевой кислоты, 2,2'-тиодиэтанола, 2-гидрокси-4-метилтиобутановой кислоты, сульфированного производного бензотиофена или сульфоксидированного производного бензотиофена, метил-3-(метилтио)пропаноата и этил-3-(метилтио)пропанoата.

Органическое соединение предпочтительно содержит кислород, предпочтительно оно выбрано из γ-валеролактона, 2-ацетилбутиролактона, триэтиленгликоля, диэтиленгликоля, этиленгликоля, этилендиаминтетрауксусной кислоты (EDTA), малеиновой кислоты, малоновой кислоты, лимонной кислоты, глюконовой кислоты, диметилсукцината, глюкозы, фруктозы, сахарозы, сорбита, ксилита, γ-кетовалериановой кислоты, диметилформамида, 1-метил-2-пирролидинона, пропиленкарбоната, 2-метоксиэтил-3-оксобутаноата, бицина, трицина, 2-фуральдегида (известного также как фурфураль), 5-гидроксиметилфурфураля (известного также как 5-(гидроксиметил)-2-фуральдегид или 5-HMF), 2-ацетилфурана, 5-метил-2-фуральдегида, аскорбиновой кислоты, бутиллактата, этил-3-гидроксибутаноата, этил-3-этоксипропаноата, 2-этоксиэтилацетата, 2-бутоксиэтилацетата, 2-гидроксиэтилакрилата, 1-винил-2-пирролидинона, 1,3-диметил-2-имидазолидинона, 1-(2-гидроксиэтил)-2-пирролидинона, 1-(2-гидроксиэтил)-2,5-пирролидиндиона, 5-метил-2(3H)-фуранона, 1-метил-2-пиперидинона и 4-аминобутановой кислоты.

Этап b) контактирования может быть реализован в нескольких вариантах. Они отличаются, в частности, моментом введения органического соединения, если таковое присутствует, которое может проводиться либо одновременно с пропиткой соединением, содержащим металл группы VIB (совместная пропитка), либо после (пост-пропитка), либо перед (предварительная пропитка). Кроме того, эти варианты осуществления можно комбинировать.

Предпочтительно, после каждого этапа пропитки, будь то этап пропитки металлами и, факультативно, фосфором или органическим соединением, пропитанную подложку оставляют созревать.

Любой этап созревания предпочтительно проводят при атмосферном давлении, в атмосфере, насыщенной водой, и при температуре от 17°C до 50°C, предпочтительно при температуре окружающей среды. Обычно достаточно времени созревания от десяти минут до сорока восьми часов, предпочтительно от тридцати минут до шести часов.

Любой пропиточный раствор, описанный в настоящем изобретении, может содержать любой полярный растворитель, известный специалисту. Указанный используемый полярный растворитель предпочтительно выбран из группы, состоящей из метанола, этанола, воды, фенола, циклогексанола, взятых по отдельности или в смеси. Указанный полярный растворитель можно с успехом выбрать из группы, состоящей из пропиленкарбоната, DMSO (диметилсульфоксид), N-метилпирролидона (NMP) или сульфолана, взятых по отдельности или в смеси. Предпочтительно использовать протонный полярный растворитель. Список распространенных полярных растворителей, а также их диэлектрическую проницаемость можно найти в книге "Solvents and Solvent Effects in Organic Chemistry" C.Reichardt, Wiley-VCH, 3rd edition, 2003, pp. 472-474. Очень предпочтительно использовать в качестве растворителя воду или этанол, особенно предпочтительно воду. В одном возможном варианте осуществления растворитель в пропиточном растворе может отсутствовать.

Сушка (этап c)

В соответствии с этапом сушки c) способа омолаживания согласно изобретению, омоложенный катализатор, полученный на этапе b), подвергают сушке при температуре ниже 200°C, благоприятно в интервале от 50°C до 180°C, предпочтительно от 70°C до 150°C, очень предпочтительно от 75°C до 130°C.

Этап сушки предпочтительно проводят в инертной атмосфере или в атмосфере, содержащей кислород. Этап сушки может быть реализован любым методом, известным специалисту. Предпочтительно его проводят при атмосферном давлении или при пониженном давлении. Предпочтительно, этот этап проводят при атмосферном давлении. Предпочтительно, его проводят в проницаемом слое, используя воздух или любой другой горячий газ. Если сушка проводится в неподвижном слое, используемый газ предпочтительно представляет собой воздух или инертный газ, как аргон или азот. Очень предпочтительно, сушку проводят в проницаемом слое в присутствии азота и/или воздуха. Предпочтительно, продолжительность этапа сушки составляет от 5 минут до 15 часов, предпочтительно от 30 минут до 12 часов.

В соответствии с первым вариантом и, предпочтительно, когда присутствует органическое соединение, сушку проводят так, чтобы сохранить предпочтительно по меньшей мере 30 мас.% органического соединения, введенного на этапе пропитки, это количество в расчете на углерод, остающийся в омоложенном катализаторе, предпочтительно превышает 50 мас.% и еще более предпочтительно превышает 70 мас.%.

На выходе этапа сушки c) получают омоложенный катализатор, который подвергают факультативному этапу активации (сульфированию) для его последующего использования в процессе гидрообессеривания бензинов.

Обжиг (факультативный этап d))

Согласно другому варианту, после этапа c) сушки проводят этап обжига d) при температуре от 200°C до 600°C, предпочтительно от 250°C до 550°C, в инертной атмосфере (например, азот) или в атмосфере, содержащей кислород (например, воздух). Продолжительность этой термической обработки обычно составляет от 0,5 часов до 16 часов, предпочтительно от 1 часа до 5 часов. Таким образом, после этой обработки активная фаза находится в форме оксида, и катализатор больше не содержит или содержит очень мало органического соединения, если таковое вводилось. Однако введение органического соединения при приготовлении катализатора позволяет улучшить распределение активной фазы, делая катализатор более активным и/или более селективным.

Сульфирование (факультативный этап)

Перед тем как привести его в контакт с сырьем, обрабатываемым в процессе гидрообессеривания бензинов, катализатор, омоложенный способом согласно изобретению, обычно подвергают этапу сульфирования. Сульфирование предпочтительно проводится в сульфо-восстановительной среде, т.е. в присутствии H2S и водорода, чтобы превратить оксиды металлов в сульфиды, такие, например, как MoS2 и Co9S8. Сульфирование проводят путем инжекции на катализатор потока, содержащего H2S и водород, или же соединения серы, которое может разлагаться до H2S в присутствии катализатора и водорода. Предшественниками H2S, обычно использующимися для сульфирования катализаторов, являются полисульфиды, такие как диметилдисульфид (DMDS). Сера может также поступать с сырьем. Температуру подбирают так, чтобы H2S реагировал с оксидами металлов с образованием сульфидов металлов. Сульфирование может быть реализовано in situ или ex situ, т.е. внутри или вне реактора для осуществления способа согласно изобретению, при температурах от 200°C до 600°C, более предпочтительно от 300°C до 500°C.

Способ гидрообессеривания

Настоящее изобретение относится также к способу гидрообессеривания олефиновой бензиновой фракция, содержащей серу, согласно которому приводят в контакт указанную бензиновую фракцию, водород и катализатор, омоложенный способом по изобретению, причем указанный способ осуществляют при температуре от 200°C до 400°C, предпочтительно от 230°C до 330°C, полном давлении от 1 до 3 МПа, предпочтительно от 1,5 до 2,5 МПа, часовой объемной скорости (VVH), определенной как объемный расход сырья, отнесенный к объему катализатора, в интервале от 1 до 10 ч-1, предпочтительно от 2 до 6 ч-1, и объемном отношении водород/бензиновое сырье от 100 до 1200 Нл/л, предпочтительно от 150 до 400 Нл/л.

Способ гидрообессеривания согласно изобретению позволяет превратить сераорганические соединения бензиновой фракции в сероводород (H2S), при этом максимально ограничивая гидрирование олефинов, присутствующих в указанной фракции.

Обрабатываемое сырье

Способ согласно изобретению позволяет обрабатывать любой тип олефиновой бензиновой фракции, содержащей серу, как, например, фракция с установки коксования (по-английски coking), висбрекинга (по-английски visbreaking), парового крекинга (по-английски steam cracking) или каталитического крекинга (FCC, от английского Fluid Catalytic Cracking). Значительная часть этого бензина, возможно, состоит из бензина, поступающего с других производственных процессов, таких как атмосферная перегонка (бензин, полученный прямой перегонкой (по-английски straight run essence) или с процессов конверсии (бензин с коксования или парового крекинга). Указанное сырье предпочтительно состоит из бензиновой фракции, полученной на установке каталитического крекинга.

Сырье представляет собой олефиновую бензиновую фракцию, содержащую серу, диапазон температур кипения которой обычно составляет от температур кипения углеводородов с 2 или 3 атомами углерода (C2 или C3) до 260°C, предпочтительно от температур кипения углеводородов с 2 или 3 атомами углерода (C2 или C3) до 220°C, более предпочтительно от температур кипения углеводородов с 5 атомами углерода до 220°C. Способом согласно изобретению можно также обрабатывать сырье с конечными точками ниже упомянутых выше, как, например, фракция C5-180°C.

Содержание серы в бензиновых фракциях, получаемых каталитическим крекингом (FCC), зависит от содержания серы в сырье, обрабатываемом в процессе FCC, от наличия или отсутствия предварительной обработки сырья для FCC, а также от конечной точки отсечения. Обычно содержание серы во всех бензиновых фракциях, в частности, фракциях, полученных в FCC, превышает 100 в.ч./млн и чаще всего выше 500 в.ч./млн. Для бензинов с конечными точками кипения выше 200°C содержание серы часто может превышать 1000 в.ч./млн, а в некоторых случаях может даже достигать значений порядка 4000-5000 в.ч./млн.

Кроме того, бензины с установок каталитического крекинга (FCC) содержат в среднем 0,5-5 мас.% диолефинов, 20-50 мас.% олефинов, от 10 в.ч./млн до 0,5 мас.% серы, в том числе обычно менее 300 в.ч./млн меркаптанов. Меркаптаны обычно концентрируются в легких фракциях бензина, более точно во фракции с температурой кипения ниже 120°C.

Следует отметить, что соединения серы, присутствующие в бензине, могут также содержать гетероциклические сернистые соединения, такие, например, как тиофены, алкилтиофены или бензотиофены. Эти гетероциклические соединения, в отличие от меркаптанов, невозможно удалить экстрактивными способами. Поэтому эти соединения серы удаляются гидроочисткой, что приводит к их превращению в углеводороды и H2S.

Предпочтительно, бензин, обрабатываемый способом согласно изобретению, представляет собой тяжелый бензин (или HCN, от английского Heavy Cracked Naphtha), полученный на этапе перегонки, направленном на разделение широкой фракции бензина, полученной в процессе крекинга (или FRCN от английского Full Range Cracked Naphtha), на легкий бензин (LCN от английского Light Cracked Naphtha) и тяжелый бензин HCN. Точка отсечения легкого бензина и тяжелого бензина определяется так, чтобы ограничить содержание серы в легком бензине и позволить его использование в бензиновом пуле, предпочтительно без дополнительной обработки. Предпочтительно, широкую фракцию FRCN перед этапом перегонки подвергают селективному гидрированию, описываемому ниже.

Процесс гидрообессеривания может быть реализован в одном или нескольких соединенных последовательно реакторах с неподвижным слоем или кипящим слоем. Если процесс проводится в каскаде из по меньшей мере двух реакторов, можно предусмотреть устройство удаления H2S из потока, выходящего из первого реактора гидрообессеривания, перед обработкой указанного потока во втором реакторе гидрообессеривания.

Способ гидрообессеривания согласно изобретению осуществляется в присутствии омоложенного катализатора. Он может также быть осуществлен в присутствии смеси омоложенного катализатора и свежего катализатора или регенерированного катализатора.

Когда присутствует свежий или регенерированный катализатор, он содержит по меньшей мере один металл группы VIII, по меньшей мере один металл группы VIB и оксидную подложку, а также, факультативно, фосфор и/или органическое соединение, какое описано выше.

Активная фаза и подложка свежего или регенерированного катализатора могут быть или не быть идентичными активной фазе и подложке омоложенного катализатора.

Активная фаза и подложка свежего катализатора могут быть или не быть идентичными активной фазе и подложке регенерированного катализатора.

Если процесс гидрообессеривания проводится в присутствии омоложенного катализатора и свежего или регенерированного катализатора, он может быть реализован в реакторе с неподвижным слоем, содержащим несколько слоев катализатора.

В этом случае, согласно первому варианту, каталитический слой, содержащий свежий или регенерированный катализатор, может предшествовать, в направлении движения сырья, каталитическому слою, содержащему омоложенный катализатор.

В этом случае, согласно второму варианту, каталитический слой, содержащий омоложенный катализатор, может предшествовать в направлении движения сырья каталитическому слою, содержащему свежий или регенерированный катализатор.

В этом случае, согласно третьему варианту, каталитический слой может содержать смесь омоложенного катализатора и свежего катализатора и/или омоложенного катализатора.

В этих случаях рабочие условия соответствуют описанным выше. Они, как правило, одинаковы в разных каталитических слоях, за исключением температуры, которая обычно повышается в каталитическом слое вследствие экзотермичности реакций гидрообессеривания.

Когда процесс гидрообессеривания проводится в присутствии омоложенного катализатора и свежего или регенерированного катализатора в каскаде из нескольких реакторов с неподвижным слоем или кипящим слоем, один реактор может содержать омоложенный катализатор, а другой реактор может содержать свежий или регенерированный катализатор или смесь омоложенного катализатора и свежего и/или регенерированного катализатора, причем в любом порядке. Можно предусмотреть устройство удаления H2S из потока, выходящего из первого реактора гидрообессеривания, перед обработкой указанного потока во втором реакторе гидрообессеривания. В этих случаях рабочие условия такие же, как описано выше, и в разных реакторах могут быть одинаковыми или разными.

Селективное гидрирование (факультативный этап)

В одном варианте фракцию бензина перед осуществлением способа гидрообессеривания согласно изобретению подвергают этапу селективного гидрирования.

Предпочтительно, бензин, обрабатываемый способом гидрообессеривания согласно изобретению, представляет собой тяжелый бензин, поступающий с этапа перегонки, направленного на разделение широкой фракции бензина с процесса крекинга (или FRCN от английского Full Range Cracked Naphtha) на легкий бензин и тяжелый бензин.

Предпочтительно, широкую фракцию FRCN перед этапом перегонки подвергают этапу селективного гидрирования, описываемому ниже.

Указанную фракцию FRCN предварительно обрабатывают в присутствии водорода и катализатора селективного гидрирования, чтобы по меньшей мере частично гидрировать диолефины и превратить часть меркаптановых соединений (RSH), присутствующих в сырье, в более тяжелые тиоэфиры путем реакции с олефинами.

Для этого широкую фракцию FRCN направляют в каталитический реактор селективного гидрирования, содержащий по меньшей мере один неподвижный или движущийся слой катализатора селективного гидрирования диолефинов и утяжеления меркаптанов. Реакция селективного гидрирования диолефинов и утяжеления меркаптанов предпочтительно проводится на сульфированном катализаторе, содержащем по меньшей мере один элемент группы VIII и, возможно, по меньшей мере один элемент группы VIB, а также оксидную подложку. Элемент группы VIII предпочтительно выбран из никеля и кобальта и, в частности, является никелем. Элемент группы VIB, если он присутствует, предпочтительно выбран из молибдена и вольфрама и очень предпочтительно является молибденом.

Оксидную подложку катализатора предпочтительно выбирают из оксида алюминия, алюмината никеля, оксида кремния, карбида кремния или из смеси этих оксидов. Предпочтительно использовать оксид алюминия, еще более предпочтительно оксид алюминия высокой чистоты. Согласно одному предпочтительному варианту осуществления, катализатор селективного гидрирования содержит никель в весовом содержании оксида никеля (в форме NiO) от 1 до 12%, и молибден в весовом содержании оксида молибдена (в форме MoO3) от 6% до 18% и имеет мольное отношение никель/молибден в интервале от 0,3 до 2,5, причем металлы осаждают на подложку, состоящую из оксида алюминия, и степень сульфирования металлов, из которых образован катализатор, превышает 50%.

На факультативном этапе селективного гидрирования бензин приводят в контакт с катализатором при температуре от 50°C до 250°C, предпочтительно от 80°C до 220°C и еще более предпочтительно от 90°C до 200°C, при объемной скорости жидкости (LHSV) от 0,5 ч-1 до 20 ч-1, при этом объемная скорость жидкости измеряется в литрах сырья на литр катализатора в час (л/л∙ч). Давление составляет от 0,4 МПа до 5 МПа, предпочтительно от 0,6 до 4 МПа и еще более предпочтительно от 1 до 2 МПа. Факультативный этап селективного гидрирования обычно проводится при отношении H2/бензиновое сырье от 2 до 100 Нм3 водорода на м3 сырья, предпочтительно от 3 до 30 Нм3 водорода на м3 сырья.

Примеры

Пример 1. Приготовление обожженного свежего катализатора A (сравнительный)

Подложка катализатора A представляет собой оксид переходного алюминия с удельной поверхностью 140 м2/г и объемом пор 1,0 см3/г. Катализатор A готовили путем сухой пропитки подложки водным раствором гептамолибдата аммония и нитрата кобальта, при этом объем раствора, содержащего предшественники металлов, строго равен объему пор массы подложки. Концентрацию предшественников металла в водном растворе подбирали так, чтобы получить желаемую весовую долю молибдена и кобальта в конечном катализаторе. После сухой пропитки подложки катализатор оставляли для созревания на 1 ч 30 мин в камере, насыщенной водой, сушили на воздухе в печи при 90°C в течение 12 часов, а затем обжигали на воздухе при 450°C в течение 2 часов.

Катализатор A, полученный после обжига, содержит 9,6 мас.% молибдена (в эквиваленте MoO3) и 2,2 мас.% кобальта (в эквиваленте CoO). Этот катализатор имеет атомное отношение Co/Mo 0,44 и удельную поверхность 123 м2/г.

Пример 2. Приготовление обожженного регенерированного катализатора A (сравнительный)

Свежий катализатор A использовали для десульфирования бензина каталитического крекинга (FCC), характеристики которого сведены в таблице 1. Реакцию проводили при 270°C в течение 900 часов с реакторе с проницаемым слоем в следующих условиях: P=2 МПа, VVH=4 ч-1, H2/HC=300 л/л углеводородного сырья. Катализатор предварительно обрабатывали при 350°C сырьем, содержащим 4 мас.% серы в форме диметилдисульфида (DMDS), чтобы обеспечить сульфирование оксидных фаз. Реакция протекала в пилотном изотермическим реакторе с восходящим потоком.

Таблица 1

Отработанный катализатор A отбирали из реактора на выходе гидрообессеривания бензина каталитического крекинга (FCC), описанного выше. Затем отработанный катализатор A промывали толуолом в аппарате Сокслета в течение 7 часов при 250°C (удаление масла).

Затем проводили регенерацию отработанного и промытого катализатора A в трубчатой печи на сухом воздухе при 450°C в течение 2 часов и получали регенерированный катализатор A. Остаточное содержание углерода в регенерированном катализаторе A является нулевым.

Пример 3. Приготовление обожженного омоложенного катализатора B1 путем добавления Co и Mo (не по изобретению)

Катализатор B1 готовили путем сухой пропитки регенерированного катализатора A водным раствором гептамолибдата аммония и нитрата кобальта, при этом объем раствора, содержащего предшественники металлов, строго равен объему пор массы регенерированного катализатора A. Концентрацию предшественников металла в водном растворе подбирали так, чтобы получить желаемую весовую долю молибдена и кобальта в конечном катализаторе. После сухой пропитки регенерированного катализатора A катализатор B1 оставляли для созревания на 1 ч 30 мин в камере, насыщенной водой, сушили на воздухе в печи при 120°C в течение 12 часов, а затем обжигали на воздухе при 450°C в течение 2 часов.

Катализатор B1, полученный после обжига, содержит 10,8 мас.% молибдена (в эквиваленте MoO3) и 2,4 мас.% кобальта (в эквиваленте CoO), имеет атомное отношение Co/Mo 0,43 и удельную поверхность 122 м2/г. Мольное отношение добавленного металла группы VIB к металлу группы VIB, уже присутствующему в регенерированном катализаторе A, равно 0,125 моль/моль.

Пример 4. Приготовление сухого омоложенного катализатора B2 путем добавления Co и Mo (по изобретению)

Катализатор B2 готовили путем сухой пропитки регенерированного катализатора A водным раствором гептамолибдата аммония и нитрата кобальта, при этом объем раствора, содержащего предшественники металлов, строго равен объему пор массы регенерированного катализатора A. Концентрацию предшественников металла в водном растворе подбирали так, чтобы получить желаемую весовую долю молибдена и кобальта в конечном катализаторе. После сухой пропитки регенерированного катализатора A катализатор B3 оставляли для созревания на 1 ч 30 мин в камере, насыщенной водой, сушили на воздухе в печи при 90°C в течение 12 часов.

Катализатор B2, полученный после сушки, содержит 13,7 мас.% молибдена (в эквиваленте MoO3) и 3,6 мас.% кобальта (в эквиваленте CoO), имеет атомное отношение Co/Mo, равное 0,50, и удельную поверхность 116 м2/г. Мольное отношение добавленного металла группы VIB к металлу группы VIB, уже присутствующему в регенерированном катализаторе A, равно 0,44 моль/моль.

Пример 5. Приготовление обожженного омоложенного катализатора B3 путем добавки Co и Mo (по изобретению)

Катализатор B3 получали обжигом катализатора B2 на воздухе при 450°C в течение 2 часов.

Пример 6. Приготовление омоложенного катализатора B4 путем добавления Co, Mo и P (по изобретению)

Катализатор B4 готовили путем сухой пропитки регенерированного катализатора A водным раствором оксида молибдена, гидроксида кобальта и ортофосфорной кислоты, при этом объем раствора, содержащего предшественники металлов, строго равен объему пор массы регенерированного катализатора A. Концентрацию предшественников металла в водном растворе подбирали так, чтобы получить желаемую весовую долю молибдена, кобальта и фосфора в конечном катализаторе. После сухой пропитки регенерированного катализатора A катализатор B5 оставляли для созревания на 1 ч 30 мин в камере, насыщенной водой, сушили на воздухе в печи при 120°C в течение 12 часов.

Катализатор B4, полученный после сушки, содержит 12,4 мас.% молибдена (в эквиваленте MoO3), 2,5 мас.% кобальта (в эквиваленте CoO) и 1,2 мас.% фосфора (в эквиваленте P2O5), имеет атомное отношение Co/Mo, равное 0,40, атомное отношение P/Mo, равное 0,20, и удельную поверхность 117 м2/г. Мольное отношение добавленного металла группы VIB к металлу группы VIB, уже присутствующему в регенерированном катализаторе A, равно 0,3 моль/моль.

Пример 7. Приготовление омоложенного катализатора B5 путем добавления Co, Mo, P и лимонной кислоты (по изобретению)

Катализатор B5 готовили путем сухой пропитки регенерированного катализатора A водным раствором оксида молибдена, гидроксида кобальта, ортофосфорной кислоты и лимонной кислоты, при этом объем раствора, содержащего предшественники металлов, строго равен объему пор массы регенерированного катализатора A. Концентрацию предшественников металла в водном растворе подбирали так, чтобы получить желаемую весовую долю молибдена, кобальта и фосфора в конечном катализаторе. Мольное отношение лимонной кислоты к молибдену в конечном катализаторе составляло 0,4. После сухой пропитки регенерированного катализатора A катализатор B5 оставляли для созревания на 1 ч 30 мин в камере, насыщенной водой, сушили на воздухе в печи при 120°C в течение 12 часов.

Катализатор B5, полученный после сушки, содержит 15,5 мас.% молибдена (в эквиваленте MoO3), 3,4 мас.% кобальта (в эквиваленте CoO) и 2,4 мас.% фосфора (в эквиваленте P2O5), имеет атомное отношение Co/Mo 0,42, атомное отношение P/Mo, равное 0,31, и удельную поверхность 110 м2/г. Мольное отношение добавленного металла группы VIB к металлу группы VIB, уже присутствующему в регенерированном катализаторе A, равно 0,61 моль/моль.

Пример 8. Оценка каталитических характеристик регенерированного катализатора A, катализаторов B1, B2, B3, B4 и B5

Для оценки каталитических характеристик различных катализаторов использовали модельное сырье, характерное для бензина каталитического крекинга (FCC), содержащее 10 мас.% 2,3-диметилбут-2-ена и 0,33 мас.% 3-метилтиофена (т.е. 1000 в.ч./млн серы в сырье). В качестве растворителя использовали гептан.

Реакцию гидрообессеривания (HDS) проводили в реакторе с неподвижным проницаемым слоем при полном давлении 1,5 МПа, температуре 210°C, VVH=6 ч-1 (VVH=объемный расход сырья/объем катализатора), и объемном отношении H2/сырье 300 Нл/л, в присутствии 4 мл катализатора. Перед реакцией HDS катализатор сульфировали in-situ при 350°C в течение 2 часов в потоке водорода, содержащем 15 моль% H2S, при атмосферном давлении.

Каждый из катализаторов помещали последовательно в указанный реактор. Образцы отбирали через разные интервалы времени и анализировали с помощью газовой хроматографии, чтобы наблюдать исчезновение реагентов и образование продуктов.

Каталитические характеристики катализаторов оценивались в отношении каталитической активности и селективности. Активность в гидрообессеривании (HDS) выражают, исходя из константы скорости реакции HDS 3-метилтиофена (kHDS), нормированной на объем введенного катализатора, и в предположении кинетики первого порядка по сернистому соединению. Активность в гидрировании олефинов (HydO) выражают, исходя их константы скорости реакции гидрирования 2,3-диметилбуит-2-ена, нормированной на объем введенного катализатора, и в предположении кинетики первого порядка по олефину.

Селективность катализатора выражается как нормированное отношение констант скоростей kHDS/kHydO. Чем больше отношение kHDS/kHydO, тем более селективным будет катализатор. Полученные значения нормированы, принимая регенерированный катализатор A за эталон (относительная активность в HDS и относительная селективность равны 100). Таким образом, характеристики представляют собой относительную активность HDS и относительную селективность.

Таблица 2

Омоложенные катализаторы B2, B3, B4 и B5 демонстрируют более высокую активность и лучшую селективность по гидрообессериванию по сравнению с гидрированием олефинов, чем сравнительные катализаторы, регенерированный A и B1.

Такое улучшение селективности катализаторов особенно выгодно в случае использования в процессе гидрообессеривания бензина, содержащего олефины, когда стремятся максимально ограничить снижение октанового числа из-за гидрирования олефинов.

Настоящее изобретение относится к способу омолаживания катализатора, использующегося в процессе гидрообессеривания бензиновой фракции, и к использованию омоложенного катализатора в таком способе. Описан способ омолаживания по меньшей мере частично отработанного катализатора, использовавшегося в процессе гидрообессеривания олефиновой бензиновой фракции, содержащей серу, причем указанный, по меньшей мере частично отработанный катализатор происходит из свежего катализатора, содержащего кобальт, молибден, оксид алюминия и, возможно, фосфор, причем указанный способ включает следующие этапы: a) регенерация по меньшей мере частично отработанного катализатора в потоке газа, содержащего кислород, при температуре от 350°C до 550°C, с получением регенерированного катализатора, b) контактирование регенерированного катализатора с по меньшей мере одним пропиточным раствором, включающим кобальт и молибден, причем мольное отношение молибдена к молибдену, уже присутствующему в регенерированном катализаторе, составляет от 0,15 до 2,5 моль/моль, и мольное отношение кобальта к кобальту, уже присутствующему в регенерированном катализаторе, составляет от 0,1 до 2,5 моль/моль, c) проведение этапа сушки при температуре ниже 200°C, с получением омоложенного катализатора. Также описан способ гидрообессеривания олефиновой бензиновой фракции, содержащей серу, в котором приводят в контакт указанную бензиновую фракцию, водород и катализатор, омоложенный вышеуказанным способом, причем указанный способ гидрообессеривания осуществляют при температуре от 200°C до 400°C, полном давлении от 1 до 3 МПа, часовой объемной скорости, определенной как объемный расход сырья, отнесенный к объему катализатора, в интервале от 1 до 10 ч-1, и объемном отношении водород/бензиновое сырье в интервале от 100 до 1200 Нл/л. Технический результат – получение омоложенного катализатора с улучшенной каталитической активностью, приводящей к улучшению селективности процесса селективного гидрообессеривания бензинов. 2 н. и 9 з.п. ф-лы, 2 табл., 8 пр.

1. Способ омолаживания по меньшей мере частично отработанного катализатора, использовавшегося в процессе гидрообессеривания олефиновой бензиновой фракции, содержащей серу, причем указанный, по меньшей мере частично отработанный катализатор происходит из свежего катализатора, содержащего кобальт, молибден, оксид алюминия и, возможно, фосфор, причем указанный способ включает следующие этапы:

a) регенерация по меньшей мере частично отработанного катализатора в потоке газа, содержащего кислород, при температуре от 350°C до 550°C, с получением регенерированного катализатора,

b) контактирование регенерированного катализатора с по меньшей мере одним пропиточным раствором, включающим кобальт и молибден, причем мольное отношение молибдена к молибдену, уже присутствующему в регенерированном катализаторе, составляет от 0,15 до 2,5 моль/моль, и мольное отношение кобальта к кобальту, уже присутствующему в регенерированном катализаторе, составляет от 0,1 до 2,5 моль/моль.

c) проведение этапа сушки при температуре ниже 200°C, с получением омоложенного катализатора.

2. Способ по предыдущему пункту, в котором этапу регенерации a) предшествует этап удаления масла, который включает контактирование по меньшей мере частично отработанного катализатора с потоком инертного газа при температуре от 300°C до 400°C.

3. Способ по одному из предыдущих пунктов, в котором на выходе этапа c) сушки проводят обжиг d) при температуре от 200°C до 600°C.

4. Способ по одному из предыдущих пунктов, в котором свежий катализатор имеет содержание молибдена от 1 до 20 мас.% молибдена от общего веса катализатора и содержание кобальта от 0,1 до 10 мас.% оксида кобальта от общего веса катализатора.

5. Способ по одному из предыдущих пунктов, в котором свежий катализатор имеет содержание фосфора, выраженное в P2O5, от 0,3 до 10 мас.% от общего веса катализатора и мольное отношение фосфор/(молибден) в катализаторе составляет от 0,1 до 0,7.

6. Способ по одному из предыдущих пунктов, в котором оксидная подложка свежего катализатора выбрана из оксидов алюминия, оксида кремния, алюмосиликатов или же оксидов титана или магния, использующихся по отдельности или в смеси с оксидом алюминия или алюмосиликатом.

7. Способ по одному из предыдущих пунктов, причем свежий катализатор характеризуется удельной поверхностью от 20 до 200 м2/г, предпочтительно от 30 до 180 м2/г.

8. Способ гидрообессеривания олефиновой бензиновой фракции, содержащей серу, в котором приводят в контакт указанную бензиновую фракцию, водород и катализатор, омоложенный способом по одному из пп. 1-7, причем указанный способ гидрообессеривания осуществляют при температуре от 200°C до 400°C, полном давлении от 1 до 3 МПа, часовой объемной скорости, определенной как объемный расход сырья, отнесенный к объему катализатора, в интервале от 1 до 10 ч-1, и объемном отношении водород/бензиновое сырье в интервале от 100 до 1200 Нл/л.

9. Способ по предыдущему пункту, причем омоложенный катализатор перед или во время процесса гидрообессеривания подвергают этапу сульфирования.

10. Способ по одному из пп. 8, 9, который проводится в каталитическом слое реактора с неподвижным слоем, содержащим несколько слоев катализатора, причем по меньшей мере один другой каталитический слой, находящийся в направлении циркуляции сырья перед или после каталитического слоя, содержащего омоложенный катализатор, содержит по меньшей мере часть свежего катализатора и/или регенерированного катализатора.

11. Способ по одному из пп. 8-10, который осуществляют в по меньшей мере двух последовательно соединенных реакторах с неподвижным слоем или с кипящим слоем, причем по меньшей мере один из реакторов, в любом порядке, содержит омоложенный катализатор, а другой реактор содержит свежий катализатор, или регенерированный катализатор, или смесь омоложенного катализатора и свежего и/или регенерированного катализатора, с или без удаления по меньшей мере части H2S из потока, выходящего из первого реактора, до обработки указанного потока во втором реакторе.

| US 20090261019 A1, 22.10.2009 | |||

| WO 2015158846 A1, 22.10.2015 | |||

| US 20180133706 A1, 17.05.2018 | |||

| КАТАЛИЗАТОР, ПОДХОДЯЩИЙ ДЛЯ ГИДРООБРАБОТКИ, СОДЕРЖАЩИЙ МЕТАЛЛЫ ГРУПП VIII И VIB, ФОСФОР, И ЕГО ПОЛУЧЕНИЕ С ИСПОЛЬЗОВАНИЕМ ЛИМОННОЙ КИСЛОТЫ И С1-С4-ДИАЛКИЛСУКЦИНАТА | 2012 |

|

RU2574389C2 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ ДЛЯ ОБРАБОТКИ УГЛЕВОДОРОДОВ | 2009 |

|

RU2500476C2 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ ДЛЯ ОБРАБОТКИ УГЛЕВОДОРОДОВ | 2009 |

|

RU2500477C2 |

Авторы

Даты

2024-08-26—Публикация

2019-12-10—Подача