Изобретение относится к катализатору с добавкой γ-кетовалериановой кислоты, к способу его получения и его применению в области гидроочистки и/или гидрокрекинга.

Обычно назначение катализатора гидроочистки углеводородных фракций состоит в удалении присутствующих в них соединений серы или азота, чтобы, например, довести нефтепродукт до спецификаций (содержание серы, содержание ароматики и т.д.), требуемых для заданного назначения (автомобильное топливо, бензин или газойль, мазут, реактивное топливо). Речь может идти также о предварительной обработке этого сырья, чтобы удалить примеси или провести его гидролиз прежде чем подвергнуть различным процессам превращения для изменения физико-химических свойств, таким, например, как процессы риформинга, гидрокрекинг вакуумных дистиллятов, каталитический крекинг, гидроконверсия атмосферных или вакуумных остатков. Состав и применение катализаторов гидроочистки особенно хорошо описаны в статье B.S Clausen, H.T. Topsøe, F.E. Massoth, опубликованной в Catalysis Science and Technology, v.11 (1996), Springer-Verlag.

Ужесточение стандартов на автомобильные загрязнения в Европейском Сообществе (Journal Officiel de l'Union européenne, L76, 22.03.2003, Directive 2003/70/CE, pp L76/10-L76/19) заставило производителей нефти очень сильно снизить содержание серы в дизельном и бензиновом топливе (до максимум 10 весовых частей на миллион (ppm) серы на 1 января 2009 по сравнению с 50 ppm на 1 января 2005). Кроме того, нефтеперерабатывающие предприятия вынуждены использовать сырье, все хуже поддающееся процессам гидроочистки, с одной стороны, потому что сырая нефть становится все более тяжелой и, следовательно, содержит все больше примесей, а с другой стороны из-за повышения доли процессов конверсии на нефтеперерабатывающих заводах. Действительно, эти процессы создают фракции, гидроочистка которых сложнее, чем фракций, вышедших непосредственно с атмосферной дистилляции. Под большей сложностью гидроочистки обычно понимается, что требуются более высокие рабочие температуры для достижения такого же содержания серы в полученных потоках и, следовательно, продолжительности циклов могут снизиться. Это сырье требует катализаторов, обладающих намного лучшими гидродесульфирующими и гидрирующими функциями, чем традиционные катализаторы.

Кроме того, в процессах конверсии, таких как каталитический крекинг или гидрокрекинг, используются катализаторы, обладающие кислотной функцией, что делает их особенно чувствительными к присутствию азотсодержащих примесей, в частности, основных соединений азота. Поэтому необходимо использовать катализаторы предварительной обработки этого сырья, чтобы удалить указанные соединения.

Классические катализаторы гидроочистки обычно содержат оксидную подложку и активную фазу на основе металлов групп VIB и VIII в их оксидных формах, а также фосфор. Получение этих катализаторов обычно включает стадию пропитки подложки металлами и фосфором, а затем сушку и обжиг, что позволяет получить активную фазу в ее оксидных формах. Перед применением этих катализаторов в реакции гидроочистки и/или гидрокрекинга их, как правило, подвергают сульфированию, чтобы создать активные центры.

Специалистами рекомендовалось добавлять органическое соединение в катализаторы гидроочистки в целях повышения их активности, в частности, для катализаторов, которые были получены пропиткой с последующей сушкой, но без позднейшего обжига. Эти катализаторы часто называют "сухими катализаторами с добавками".

Многие документы описывают использование в качестве добавок различных семейств органических соединений, таких как органические соединения, содержащие азот, и/или органические соединения, содержащие кислород.

Так, из литературы хорошо известно семейство соединений, относящихся к азотсодержащим хелатообразователям (EP0181035, EP1043069 и US6540908), например, с этилендиаминтетрауксусной кислотой(EDTA), этилендиамином, диэтилентриамином или нитрилотриуксусной кислотой (NTA).

Что касается семейства органических соединений, содержащих кислород, в документах WO96/41848, WO01/76741, US4012340, US3954673, EP601722 и WO2005/035691 описано использование моно-, двух- или многоатомных спиртов, возможно этерифицированных. Реже в документах уровня техники упоминаются добавки, содержащие сложноэфирные группы (EP1046424, WO2006/077326).

Имеется также несколько патентов, в которых описано применение карбоновых кислот (EP1402948, EP0482817). В частности, в документе EP0482817 были описаны лимонная кислота, а также винная, масляная, гидроксигексановая, яблочная, глюконовая, глицериновая, гликолевая, гидроксимасляная кислоты. Особенностью является сушка, которая должна проводиться при температуре ниже 200°C. Однако ни в одном документе, относящемся к карбоновым кислотам, не описано применение γ-кетовалериановой кислоты.

Каковы бы ни были выбранные соединения, произведенные изменения не всегда позволяют в достаточной мере повысить характеристики катализатора, чтобы соответствовать требованиям в отношении содержания серы и/или азота в топливе. Кроме того, часто очень сложно осуществить их промышленное внедрение, так как эти способы являются сложными в реализации.

Таким образом, производителям катализаторов необходимо найти новые катализаторы гидроочистки и/или гидрокрекинга с улучшенными характеристиками.

Сущность изобретения

Изобретение относится к катализатору, содержащему подложку на основе оксида алюминия, или оксида кремния, или алюмосиликата, по меньшей мере один элемент группы VIII, по меньшей мере один элемент группы VIB и по меньшей мере γ-кетовалериановую кислоту.

Фактически, авторы заявки установили, что использование γ-кетовалериановой кислоты в качестве органической добавки в катализатор, содержащий по меньшей мере один элемент группы VIII и по меньшей мере один элемент группы VIB, позволяет получить катализатор гидроочистки и/или гидрокрекинга, имеющий улучшенные каталитические характеристики.

Действительно, катализатор согласно изобретению обнаруживает более высокую активность по сравнению с катализаторами без добавок и с известными сухими катализаторами с добавками. Как правило, благодаря повышению активности температуру, необходимую для достижения желаемого содержания серы или азота (например, 10 ppm серы, когда сырье представляет собой газойль в варианте ULSD (от английского Ultra Low Sulfur Diesel, дизельное топливо с ультранизким содержанием серы), можно уменьшить. Равным образом, повышается стабильность, так как продолжительность цикла увеличивается благодаря снижению требующейся температуры.

Катализатор по настоящему изобретению легче в изготовлении благодаря высокой растворимости γ-кетоовалериановой кислоты в воде или любом другом полярном протонном растворителе. Кроме того, катализатор согласно изобретению, можно приготовить из сырья, полученного из биомассы, содержащей γ-кетовалериановую кислоту, сохраняя при этом приемлемую или даже лучшую себестоимость, в зависимости от выбранного способа приготовления.

Согласно одному варианту, содержание элемента группы VIB, выраженное в расчете на оксид металла группы VIB, составляет от 5 до 40 вес.% от полного веса катализатора, а содержание элемента группы VIII, выраженное в расчете на оксид металла группы VIII, составляет от 1 до 10 вес.% от полного веса катализатора.

Согласно одному варианту, мольное отношение элемента группы VIII к элементу группы VIB в катализаторе составляет от 0,1 до 0,8.

Согласно одному варианту, катализатор дополнительно содержит фосфор, причем содержание фосфора, выраженное в расчете на P2O5, составляет от 0,1 до 20 вес.% от полного веса катализатора, и соотношение содержания фосфора и элемента группы VIB в катализаторе больше или равно 0,05.

Согласно одному варианту, содержание γ-кетовалериановой кислоты составляет от 1 до 35 вес.% от полного веса катализатора.

Согласно одному варианту, катализатор, в дополнение к γ-кетовалериановой кислоте содержит также другое органическое соединение, содержащее кислород, и/или азот, и/или серу. В соответствии с этим вариантом, органическое соединение предпочтительно выбрано из соединений, содержащих одну или несколько химических функциональных групп, выбранных из карбоксильной, спиртовой, тиоловой, тиоэфирной, сульфоновой, сульфоксидной групп, группы простого эфира, альдегидной, кетоновой, сложноэфирной, карбонатной групп, аминогруппы, нитрильной, имидной, оксимовой, мочевинной и амидной групп. Предпочтительно оно выбрано из триэтиленгликоля, диэтиленгликоля, этилендиаминтетрауксусной кислоты (EDTA), малеиновой кислоты, лимонной кислоты, диметилформамида, бицина или трицина.

Согласно одному варианту, подложка содержит от 0,1 до 50 вес.% цеолита.

Согласно одному варианту, катализатор по меньшей мере частично сульфирован.

Изобретение относится также к способу получения указанного катализатора, включающему следующие стадии:

a) приведение контактирование по меньшей мере одного компонента, содержащего элемент группы VIB, по меньшей мере одного компонента, содержащего элемент группы VIII, γ-кетовалериановой кислоты и, необязательно, фосфора в контакт с подложкой на основе оксида алюминия, или оксида кремния, или алюмосиликата, или приведение регенерированного катализатора, содержащего подложку на основе оксида алюминия, или оксида кремния, или алюмосиликата, по меньшей мере один компонент, содержащий элемент группы VIB, по меньшей мере один компонент, содержащий элемент группы VIII и, необязательно, фосфор, в контакт с γ-кетовалериановой кислотой, чтобы получить предшественник катализатора,

b) сушку указанного предшественника катализатора, полученного на стадии a), при температуре ниже 200°C, без последующего обжига.

Согласно одному варианту, стадия a) представляет собой следующую стадию:

a') пропитка подложки на основе оксида алюминия, или оксида кремния, или алюмосиликата, по меньшей мере одним раствором, содержащим по меньшей мере один элемент группы VIB, по меньшей мере один элемент группы VIII, γ-кетовалериановую кислоту и, необязательно, фосфор, чтобы получить предшественник катализатора.

Согласно другому варианту, стадия a) включает следующие этапы:

a1) пропитка подложки на основе оксида алюминия, или оксида кремния, или алюмосиликата по меньшей мере одним раствором, содержащим по меньшей мере один элемент группы VIB, по меньшей мере один элемент группы VIII и, возможно, фосфор, чтобы получить пропитанную подложку,

a2) сушка пропитанной подложки, полученной на этапе a1), при температуре ниже 200°C, чтобы получить сухую пропитанную подложку, и, необязательно, обжиг сухой пропитанной подложки, чтобы получить обожженную пропитанную подложку,

a3) пропитка сухой пропитанной подложки, необязательно обожженной, полученной на этапе a2), пропиточным раствором, содержащим по меньшей мере γ-кетовалериановую кислоту, чтобы получить предшественник катализатора,

a4) необязательно, созревание предшественника катализатора, полученного на этапе a3).

Согласно другому варианту, стадия a) включает следующие этапы:

a1') приготовление подложки, содержащей по меньшей мере γ-кетовалериановую кислоту и, необязательно, по меньшей мере часть фосфора,

a2') пропитка подложки, полученной на этапе a1'), пропиточным раствором, содержащим по меньшей мере один элемент группы VIB, по меньшей мере один элемент группы VIII и, необязательно, фосфор, чтобы получить предшественник катализатора,

a3') необязательно, созревание предшественника катализатора, полученного на этапе a2').

Согласно другому варианту, стадия a) включает следующие этапы:

a1") приведение раствора, содержащего по меньшей мере один элемент группы VIB, по меньшей мере один элемент группы VIII, по меньшей мере одно органическое соединение, содержащее кислород, и/или азот, и/или серу органическое соединение, и, необязательно, фосфор, путем совместной пропитки в контакт с подложкой на основе оксида алюминия, или оксида кремния, или алюмосиликата, чтобы получить пропитанную подложку,

a2") сушка пропитанной подложки, полученной на этапе ai"), при температуре ниже 200°C, без последующего обжига, чтобы получить сухую пропитанную подложку,

a3") приведение сухой пропитанной подложки, полученной на этапе a2"), в контакт с раствором органического соединения, содержащего кислород, и/или азот, и/или серу, идентичного соединению, использовавшемуся на этапе a1"), или отличного от него, чтобы получить предшественник катализатора,

a4") необязательно, созревание предшественника катализатора, полученного на этапе a3"),

причем по меньшей мере одно из органические соединений на этапе a1") или этапе a3") является γ-кетовалериановой кислотой.

Согласно одному вариант, когда катализатор по изобретению желательно получить из регенерированного катализатора, стадия a) способа получения включает следующие этапы:

a1‴) пропитка регенерированного катализатора, содержащего подложку на основе оксида алюминия, или оксида кремния, или алюмосиликата, по меньшей мере одно соединение элемента группы VIB, по меньшей мере одно соединение элемента группы VIII и, необязательно, фосфор, пропиточным раствором, содержащим по меньшей мере γ-кетовалериановую кислоту, чтобы получить предшественник катализатора,

a2‴) необязательно, созревание предшественника катализатора, полученного на этапе a1‴).

Согласно одному варианту, полное мольное отношение γ-кетовалериановой кислоты к элементу(ам) группы VIII составляет от 0,1 до 5,0 моль/моль.

Изобретение относится также к применению катализатора согласно изобретению или полученного способом получения согласно изобретению в способе (процессе) гидроочистки и/или гидрокрекинга углеводородных фракций.

Далее группы химических элементов указываются в соответствии с классификацией CAS (GRC Handbook of Chemistry and Physics, GRC Press, под ред. D.R. Lide, изд. 81, 2000-2001). Например, группа VIII по классификации CAS соответствует металлам столбцов 8, 9 и 10 согласно новой классификации ИЮПАК.

Под гидроочисткой понимаются реакции, охватывающие, в частности, гидродесульфирование (HDS), гидродеазотирование (HDN) и гидрирование ароматических соединений (HDA).

Подробное описание изобретения

Катализатор

Катализатор согласно изобретению является катализатором, содержащим по меньшей мере γ-кетовалериановую кислоту. Более конкретно, катализатор согласно изобретению содержит подложку на основе оксида алюминия, или оксида кремния, или алюмосиликата, по меньшей мере один элемент группы VIII, по меньшей мере один элемент группы VIB и γ-кетовалериановую кислоту.

Катализатор согласно изобретению может быть свежим катализатором, то есть еще не использовавшимся в качестве катализатора в каталитической установке, в частности, для гидроочистки и/или гидрокрекинга.

Катализатор согласно изобретению может быть также обновленным катализатором. Под обновленным катализатором понимается катализатор, который использовался в качестве катализатора в каталитической установке, в частности, при гидроочистке и/или гидрокрекинге, и подвергался по меньшей мере одной стадии обжига, чтобы сжечь кокс (регенерация). Затем в этот регенерированный катализатор добавляют по меньшей мере γ-кетовалериановую кислоту, чтобы получить обновленный катализатор. Этот обновленный катализатор может содержать одну или несколько других органических добавок, которые можно добавить перед, после или одновременно с γ-кетовалериановой кислотой.

Гидрирующая функция указанного катализатора, называемая также активной фазой, обеспечивается по меньшей мере одним элементом группы VIB и по меньшей мере одним элементом группы VIII.

Предпочтительными элементами группы VIB являются молибден и вольфрам. Предпочтительными элементами группы VIII являются неблагородные элементы, в частности, кобальт и никель. Предпочтительно, гидрирующая функция выбрана из группы, состоящей из комбинаций элементов кобальт-молибден, никель-молибден, никель-вольфрам, никель-кобальт-молибден или никель-молибден-вольфрам.

В случае, когда желательна высокая активность в гидродесульфировании или гидродеазотировании и в гидрировании ароматических соединений, гидрирующая функция предпочтительно обеспечивается сочетанием никеля и молибдена; может быть также выгодным сочетание никеля и вольфрама в присутствии молибдена. В случае, когда сырье представляет собой вакуумный дистиллят или более тяжелые углеводороды, можно с успехом использовать комбинации типа кобальт-никель-молибден.

Полное содержание элементов группы VIB и группы VIII, выраженное в оксиде, предпочтительно составляет более 6 вес.% от полного веса катализатора.

Содержание элемента группы VIB, выраженное на оксид металла группы VIB, составляет от 5 до 40 вес.%, предпочтительно от 8 до 35 вес.% и более предпочтительно от 10 до 30 вес.% от полного веса катализатора.

Содержание элемента группы VIII, выраженное на оксид металла группы VIII, составляет от 1 до 10 вес.%, предпочтительно от 1,5 до 9 вес.% и более предпочтительно от 2 до 8 вес.% от полного веса катализатора.

Мольное отношение элемента группы VIII к элементу группы VIB в катализаторе предпочтительно составляет от 0,1 до 0,8, предпочтительно от 0,15 до 0,6 и еще более предпочтительно от 0,2 до 0,5.

Катализатор согласно изобретению предпочтительно содержит также фосфор в качестве легирующей примеси. Легирующая примесь представляет собой добавочный элемент, который сам по себе не имеет каталитических свойств, но который повышает каталитическую активность активной фазы.

Содержание фосфора в указанном катализаторе, выраженное в P2O5, предпочтительно составляет от 0,1 до 20 вес.%, предпочтительно от 0,2 до 15 вес.% и очень предпочтительно от 0,3 до 10 вес.%.

Мольное отношение фосфора к элементу группы VIB в катализаторе больше или равно 0,05, предпочтительно больше или равно 0,07, предпочтительно составляет от 0,08 до 1, предпочтительно от 0,08 до 0,7 и очень предпочтительно от 0,08 до 0,5.

Катализатор согласно изобретению предпочтительно может содержать также по меньшей мере одну легирующую примесь, выбранную из бора, фтора и смеси бора и фтора.

Когда катализатор содержит бор, содержание бора, выраженное в оксиде бора, предпочтительно составляет от 0,1 до 10 вес.%, предпочтительно от 0,2 до 7 вес.% и очень предпочтительно от 0,2 до 5 вес.%.

Когда катализатор содержит фтор, содержание фтора, выраженное на фтор, предпочтительно составляет от 0,1 до 10 вес.%, предпочтительно от 0,2 до 7 вес.% и очень предпочтительно от 0,2 до 5 вес.%.

Когда катализатор содержит бор и фтор, полное содержание бора и фтора, выраженное в оксиде бора и фторе, предпочтительно составляет от 0,1 до 10 вес.%, предпочтительно от 0,2 до 7 вес.% и очень предпочтительно от 0,2 до 5 вес.%.

Катализатор согласно изобретению содержит подложку на основе оксида алюминия, или оксида кремния, или алюмосиликата.

Когда подложка указанного катализатора имеет в основе оксид алюминия, она содержит более 50% оксида алюминия, обычно она состоит исключительно из оксида алюминия или алюмосиликата, как определено ниже.

Предпочтительно, подложка содержит оксид алюминия, предпочтительно экструдированный оксид алюминия. Предпочтительно, оксид алюминия является оксидом гамма-алюминия.

Алюмооксидная подложка благоприятно имеет полный объем пор от 0,1 до 1,5 см3/г, предпочтительно от 0,4 до 1,1 см3/г. Полный объем пор измеряют методом ртутной порозиметрии в соответствии со стандартом ASTM D4284 при угле смачивания 140°, как описано в работе Rouquerol F.; Rouquerol J.; Singh K. "Adsorption by Powders & Porous Solids: Principle, methodology and applications", Academic Press, 1999, например, с помощью устройства модели Autopore III™ марки Microméritics™.

Удельная поверхность алюмооксидной подложки благоприятно составляет от 5 до 400 м2/г, предпочтительно от 10 до 350 м2/г, более предпочтительно от 40 до 350 м2/г. В настоящем изобретении удельная поверхность определена по методу БЭТ согласно стандарту ASTM D3663, этот метод описан в работе, цитированной выше.

В другом предпочтительном случае подложка указанного катализатора состоит из алюмосиликата, содержащего по меньшей мере 50 вес.% оксида алюминия. Содержание оксида кремния в подложке составляет не более 50 вес.%, чаще всего оно меньше или равно 45 вес.%, предпочтительно меньше или равно 40 вес.%.

Источники кремния хорошо известны специалисту. В качестве примера можно назвать кремниевую кислоту, оксид кремния в виде порошка или в коллоидной форме (силиказоль), тетраэтилортосиликат Si(OEt)4.

Когда подложка указанного катализатора имеет в основе оксид кремния, она содержит более 50 вес.% оксида кремния, обычно она состоит исключительно из оксида кремния.

Согласно одному особенно предпочтительному варианту, подложка состоит из оксида алюминия, оксида кремния или алюмосиликата.

Кроме того, подложка может также с успехом содержать от 0,1 до 50 вес.% цеолита. В этом случае можно использовать любые источники цеолита и любые соответствующие способы получения, известные специалисту. Предпочтительно, цеолит выбран из группы FAU, BEA, ISV, IWR, IWW, MEI, UWY, и предпочтительно цеолит выбран из группы FAU и BEA, как цеолит Y и/или β.

В некоторых особых случаях подложка может также содержать по меньшей мере часть металла(ов) групп VIB и VIII, и/или по меньшей мере часть легирующих примесей, в том числе фосфор, и/или по меньшей мере часть органических соединений, содержащих кислород (Γ-кетовалериановую кислоту или другое), и/или азот, и/или серу, которые были введены не через пропитку (например, введены во время приготовления подложки).

Подложка предпочтительно находится в виде шариков, экструдатов, таблеток или несферических агломератов неправильной формы, конкретная форма которых может определяться дроблением.

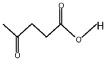

Катализатор согласно изобретению содержит также γ-кетовалериановую кислоту. Γ-Кетовалериановая кислота отвечает следующей формуле:

Источник γ-кетовалериановой кислоты может быть продуктом традиционной химической промышленности и иметь, как правило, повышенную чистоту. Кислота может быть получена также при переработки биомассы, причем продукт предпочтительно содержит в основном γ-кетовалериановую кислоту, которую очищают или не очищают перед применением. В качестве примера можно назвать способ Biofine (D. J. Hayes, J. Ross, M.H.B. Hayes, S. Fitzpatrick, Bioref. Ind. Proc. Prod., 1, 139-164, 2006), который позволяет получить из лигноцеллюлозы смесь, содержащую перед очисткой по меньшей мере 50 вес.% Γ-кетовалериановой кислоты, а одним из основных побочных продуктов является муравьиная кислота.

Присутствие γ-кетовалериановой кислоты в катализаторе позволяет установить повышение активности по сравнению с катализаторами без добавок или с известными сухими катализаторами с добавками. Содержание γ-кетовалериановой кислоты в катализаторе по изобретению составляет от 1 до 35 вес.%, предпочтительно от 2 до 30 вес.%, более предпочтительно от 3 до 25 вес.% от полного веса катализатора. При получении катализатора стадию или стадии сушки после введения кислоты проводят при температуре ниже 200°C, чтобы предпочтительно сохранить по меньшей мере 30%, предпочтительно по меньшей мере 50% и очень предпочтительно по меньшей мере 70% количества введенной кислоты, рассчитанного на углерод, оставшийся в катализаторе.

Помимо γ-кетовалериановой кислоты катализатор согласно изобретению может содержать другое органическое соединение или группу органических соединений, известных в качестве добавок. Функцией добавок является повышение каталитической активности по сравнению с катализаторами без добавок. Более конкретно, катализатор согласно изобретению может также содержать одно или несколько кислородсодержащих органических соединений, отличных от γ-кетовалериановой кислоты, и/или одно или несколько органических соединений, содержащих азот, и/или одно или несколько органических соединений, содержащих серу. Предпочтительно, катализатор согласно изобретению может дополнительно содержать одно или несколько кислородсодержащих органических соединений, отличных от γ-кетовалериановой кислоты, и/или одно или несколько органических соединений, содержащих азот. Предпочтительно, органическое соединение содержит по меньшей мере 2 атома углерода и по меньшей мере один атом кислорода и/или азота.

Обычно органическое соединение выбирают из соединений, содержащих одну или несколько химических групп, выбранных из карбоксильной, спиртовой, тиоловой, тиоэфирной, сульфоновой, сульфоксидной групп, группы простого эфира, альдегидной, кетоновой, сложноэфирной, карбонатной групп, аминогруппы, нитрильной, имидной, оксимовой, мочевинной и амидной групп. Предпочтительно, органическое соединение выбрано из соединений, содержащих две спиртовые группы, и/или две карбоксильные группы, и/или две сложноэфирные группы, и/или по меньшей мере одну амидную группу.

Органическое соединение, содержащее кислород, может представлять собой одно или несколько соединений, выбранных из соединений, содержащих одну или несколько химических групп, выбранных из карбоксильной, спиртовой группы, группы простого эфира, альдегидной, кетоновой, сложноэфирной или карбонатной групп. Например, органическое соединение, содержащее кислород, может представлять собой одно или несколько соединений, выбранных из группы, состоящей из этиленгликоля, диэтиленгликоля, триэтиленгликоля, полиэтиленгликоля (с молекулярным весом от 200 до 1500 г/моль), пропиленгликоля, 2-бутоксиэтанола, 2-(2-бутоксиэтокси)этанола, 2-(2-метоксиэтокси)этанола, диметилового эфира триэтиленгликоля, глицерина, ацетофенона, 2,4-пентандиона, пентанона, уксусной кислоты, малеиновой кислоты, яблочной кислоты, малоновой кислоты, щавелевой кислоты, глюконовой кислоты, винной кислоты, лимонной кислоты, γ-кетовалериановой кислоты, C1-C4 диалкилсукцината, метилацетоацетата, лактона, дибензофурана, краун-эфира, ортофталевой кислоты, глюкозы и пропиленкарбоната.

Органическое соединение, содержащее азот, может быть одним или несколькими соединениями, выбранными из соединений, содержащих одну или несколько химических групп, выбранных из аминогруппы или нитрильной группы. В качестве примера, органическое соединение, содержащее азот, может представлять собой одно или несколько соединений, выбранных из группы, состоящей из этилендиамина, диэтилентриамина, гексаметилендиамина, триэтилентетрамина, тетраэтиленпентамина, пентаэтиленгексамина, ацетонитрила, октиламина, гуанидина или карбазола.

Органическое соединение, содержащее кислород и азот, может быть одним или несколькими соединениями, выбранными из соединений, содержащих одну или несколько химических групп, выбранных из карбоксильной группы, спиртовой, группы простого эфира, альдегидной, кетоновой, сложноэфирной, карбонатной групп, аминогруппы, нитрильной, имидной, амидной, мочевинной и оксимовой групп. Например, органическое соединение, содержащее кислород и азот, может представлять собой одно или несколько соединений, выбранных из группы, состоящей из 1,2-циклогександиаминтетрауксусной кислоты, моноэтаноламина (MEA), N-метилпирролидона, диметилформамида, этилендиаминтетрауксусной кислоты (EDTA), аланина, глицина, нитрилотриуксусной кислоты (NTA), N-(2-гидроксиэтил)этилендиамин-N,N',N'-триуксусной кислоты (HEDTA), диэтилентриаминпентауксусной кислоты (DTPA), тетраметилмочевины, глутаминовлй кислоты, диметилглиоксима, бицина или трицина, или же лактама.

Органическое соединение, содержащее серу, может быть одним или несколькими соединениями, выбранными из соединений, содержащих одну или несколько химических групп, выбранных из тиоловой, тиоэфирной, сульфоновой или сульфоксидной групп. Например, органическое соединение, содержащее серу, может представлять собой одно или несколько соединений, выбранных из группы, состоящей из тиогликолевой кислоты, 2-гидрокси-4-метилтиобутановой кислоты, сульфонового производного бензотиофена или сульфоксидного производного бензотиофена.

Предпочтительно, органическое соединение содержит кислород, предпочтительно оно выбрано из триэтиленгликоля, диэтиленгликоля, этилендиаминтетрауксусной кислоты (EDTA), малеиновой кислоты, лимонной кислоты, диметилформамида, бицина или трицина.

Когда в катализаторе по изобретению присутствует одно или несколько органических соединений с функцией добавки (отличное от указанных добавок), содержащих кислород, и/или азот, и/или серу, их полное содержание составляет от 1 до 30 вес.%, предпочтительно от 1,5 до 25 вес.% и более предпочтительно от 2 до 20 вес.% от полного веса катализатора.

Способ получения

Катализатор по изобретению может быть получен любым способом получения нанесенного катализатора с добавкой органического соединения, известным специалисту.

Катализатор согласно изобретению может быть получен способом получения, включающим следующие стадии:

a) приведение контактирование по меньшей мере одного компонента, содержащего элемент группы VIB, по меньшей мере одного компонента, содержащего элемент группы VIII, Γ-кетовалериановой кислоты и, необязательно, фосфора в контакт с подложкой на основе оксида алюминия, или оксида кремния, или алюмосиликата, или приведение регенерированного катализатора, содержащего подложку на основе оксида алюминия, или оксида кремния, или алюмосиликата, по меньшей мере один компонент, содержащий элемент группы VIB, по меньшей мере один компонент, содержащий элемент группы VIII и, необязательно, фосфор, с γ-кетовалериановой кислотой, чтобы получить предшественник катализатора,

b) сушку указанного предшественника катализатора, полученного на стадии a), при температуре ниже 200°C без позднейшего обжига.

Сначала будет описан способ получения свежего катализатора, а затем способ получения обновленного катализатора.

Способ получения свежего катализатора

Стадия a) контактирования предусматривает несколько вариантов осуществления, которые отличаются, в частности, моментом введения γ-кетовалериановой кислоты, которое можно осуществить или одновременно с пропиткой металлами (совместная пропитка), или после пропитки металлами (пост-пропитка), или же перед пропиткой металлами (предварительная пропитка). Кроме того, стадия контактирования может объединять по меньшей мере два варианта осуществления, например, совместную пропитку и пост-пропитку. Эти разные варианты осуществления будут описаны ниже. Каждый вариант, взятый отдельно или в комбинации, может быть реализован в один или несколько этапов.

Важно подчеркнуть, что катализатор согласно изобретению в ходе процесса его получения не подвергают обжигу после введения γ-кетовалериановой кислоты или любого другого органического соединения, содержащего кислород, и/или азот, и/или серу, чтобы сохранить по меньшей мере часть γ-кетовалериановой кислоты или любого другого органического соединения в катализаторе. Здесь под обжигом понимается термообработка в атмосфере газа, содержащего воздух или кислород, при температуре больше или равной 200°C.

Однако предшественник катализатора можно подвергнуть стадии обжига перед введением γ-кетовалериановой кислоты или любого другого органического соединения, содержащего кислород, и/или азот, и/или серу, в частности, после пропитки элементами группы VIB и VIII (пост-пропитка), возможно в присутствии фосфора и/или другой легирующей примеси, или во время регенерации уже использованного катализатора. Гидрирующая функция катализатора согласно изобретению, содержащая элементы группы VIB и группы VIII, называемая также активной фазой, в таком случае находится в оксидной форме.

Согласно другому варианту, предшественник катализатора не подвергают обжигу после пропитки элементами группы VIB и VIII (пост-пропитка), его просто сушат. Гидрирующая функция катализатора согласно изобретению, содержащая элементы группы VIB и группы VIII, называемая также активной фазой, в этом случае не находится в оксидной форме.

Независимо от варианта осуществления, стадия a) контактирования обычно включает по меньшей мере один этап пропитки, предпочтительно этап сухой пропитки, на котором подложку пропитывают пропиточным раствором, содержащим по меньшей мере один элемент группы VIB, по меньшей мере один элемент группы VIII и, возможно, фосфор. В случае совместной пропитки, подробно описываемой ниже, этот пропиточный раствор содержит также по меньшей мере γ-кетовалериановую кислоту. Элементы группы VIB и группы VIII обычно вводят пропиткой, предпочтительно сухой пропиткой или пропиткой избытком раствора. Предпочтительно, все элементы группы VIB и группы VIII вводят путем пропитки, предпочтительно путем сухой пропитки, в любом варианте осуществления.

Элементы группы VIB и группы VIII также можно ввести частично во время формования указанной подложки в момент размешивания с по меньшей мере одним алюмогелем, выбранным в качестве матрицы, а остальные гидрирующие элементы вводят тогда позднее путем пропитки. Когда часть элементов группы VIB и группы VIII вводят в момент размешивания, доля элемента группы VIB, введенного в ходе этой стадии, предпочтительно составляет менее 5 вес.% от полного количества элемента группы VIB, введенного в конечный катализатор.

Предпочтительно, элемент группы VIB вводят одновременно с элементом группы VIII, независимо от варианта введения.

Подходящие для применения предшественники молибдена хорошо известны специалисту. Например, из источников молибдена можно использовать оксиды и гидроксиды, молибденовые кислоты и их соли, в частности, аммониевые соли, такие как молибдат аммония, гептамолибдат аммония, фосфорномолибденовую кислоту (H3Pmo12O40) и ее соли и, возможно, кремнемолибденовую кислоту (H4SiMo12O40) и ее соли. Источниками молибдена могут быть также гетерополисоединения, например, типа Кеггина, лакунарные типа Кеггина, замещенные типа Кеггина, типа Даусона, Анденсена, Странберга. Предпочтительно использовать триоксид молибдена и гетерополианионы типа Странберга, типа Кеггина, лакунарные типа Кеггина или замещенные типа Кеггина.

Подходящие для применения предшественники вольфрама также хорошо известны специалисту. Например, из источников вольфрама можно использовать оксиды и гидроксиды, вольфрамовые кислоты и их соли, в частности аммониевые соли, такие, как вольфрамат аммония, метавольфрамат аммония, фосфорновольфрамовую кислоту и ее соли, и, возможно, кремневольфрамовую кислоту (H4SiW12O40) и ее соли. Источники вольфрама могут также представлять собой гетерополисоединения, например, типа Кеггина, лакунарные типа Кеггина, замещенные типа Кеггина, типа Даусона. Предпочтительно используют оксиды и соли аммония, такие как метавольфрамат аммония, или гетерополианионы типа Кеггина, лакунарные типа Кеггина или замещенные типа Кеггина.

Подходящие для использования предшественники элементов группы VIII, предпочтительно выбраны из оксидов, гидроксидов, гидроксикарбонатов, карбонатов и нитратов элементов группы VIII, например, предпочтительно использовать гидроксикарбонат никеля, карбонат или гидроксид кобальта.

Когда присутствует фосфор, его можно ввести, полностью или частично, путем пропитки. Предпочтительно его вводят пропиткой, предпочтительно сухой пропиткой раствором, содержащим предшественники элементов группы VIB и группы VIII.

Указанный фосфор можно с успехом ввести самостоятельно или в смеси с по меньшей мере одним из элементов группы VIB и группы VIII, причем на любом из этапов пропитки гидрирующей функцией, если ее вводят в несколько шагов. Указанный фосфор можно также ввести, весь или часть, во время пропитки γ-кетовалериановой кислотой, если ее вводят отдельно от гидрирующей функции (случай описываемых ниже пост-пропитки и предварительной пропитки), в присутствии или в отсутствие органического соединения, содержащего кислород, и/или азот, и/или серу, отличного от γ-кетовалериановой кислоты. Фосфор можно ввести также в процессе синтеза подложки на любой стадии синтеза. Таким образом, его можно вводить перед, во время или после размешивания выбранной алюмогелевой матрицы, такой, например и предпочтительно, как оксигидроксид алюминия (бемит), являющийся предшественником оксида алюминия.

Предпочтительным предшественником фосфора является ортофосфорная кислота H3PO4, но подходят также ее соли и сложные эфиры, такие как фосфаты аммония. Фосфор можно также вводить одновременно с другими элементами группы VIB в виде гетерополианионов типа Кеггина, лакунарных типа Кеггина, замещенных типа Кеггина или типа Странберга.

γ-Кетовалериановую кислоту предпочтительно вводят в пропиточный раствор, который, в зависимости от варианта получения, может быть тем же раствором или раствором, отличным от раствора, содержащего элементы группы VIB и VIII, в полном количестве, соответствующем:

- мольному отношению γ-кетовалериановой кислоты к элементу(ам) группы VIB в предшественнике катализатора, составляющему от 0,2 до 2,0 моль/моль, предпочтительно от 0,3 до 1,7 моль/моль, предпочтительно от 0,5 до 1,5 моль/моль и очень предпочтительно от 0,8 до 1,2 моль/моль, в расчете на компоненты, введенные в пропиточный раствор или растворы, и

- мольному отношению γ-кетовалериановой кислоты к элементу(ам) группы VIII в предшественнике катализатора, в интервале от 0,1 до 5,0 моль/моль, предпочтительно от 0,5 до 4,0 моль/моль, предпочтительно от 1,0 до 3,0 моль/моль и очень предпочтительно от 1,5 до 3,0 моль/моль, в расчете на компоненты, введенные в пропиточный раствор или растворы.

Любой пропиточный раствор, описываемый в настоящем изобретении, может содержать любой полярный растворитель, известный специалисту. Указанный полярный растворитель предпочтительно выбран из группы, состоящей из метанола, этанола, воды, фенола, циклогексанола, взятых по отдельности или в смеси. Указанный полярный растворитель может также с успехом быть выбран из группы, состоящей из пропиленкарбоната, DMSO (диметилсульфоксид), N-метилпирролидона (NMP) или сульфолана, взятых по отдельности или в смеси. Предпочтительно использовать протонный полярный растворитель. Список подходящих полярных растворителей, а также их диэлектрические постоянные можно найти в книге "Solvents and Solvent Effects in Organic Chemistry" C. Reichardt, Wiley-VCH, 3 ed., 2003, pp 472-474. Очень предпочтительно использовать в качестве растворителя воду или метанол, особенно предпочтительно растворитель является водой. В одном возможном варианте осуществления растворитель в пропиточном растворе может отсутствовать.

Когда катализатор дополнительно содержит легирующую примесь, выбранную из бора, фтора или смеси бора и фтора, ввести эти легирующие примеси можно аналогично введению фосфора, на различных стадиях получения и различным образом. Указанную легирующую примесь предпочтительно можно вводить одну или в смеси с по меньшей мере одним из элементов группы VIB и группы VIII, и на любом этапе пропитки гидрирующей функцией, если ее вводят в несколько шагов. Указанную легирующую примесь можно также ввести, всю или часть, во время пропитки γ-кетовалериановой кислотой, если ее вводят отдельно от гидрирующей функции (случай пост-пропитки и предварительной пропитки, описываемых ниже), причем в присутствии или в отсутствие органического соединения, содержащего кислород, и/или азот, и/или серу, отличного от Γ-кетовалериановой кислоты. Ее можно ввести также в процессе синтеза подложки, на любой стадии синтеза. Таким образом, ее можно вводить до, во время или после размешивания выбранной алюмогелевой матрицы, такой, например и предпочтительно, как оксигидроксид алюминия (бемит), являющийся предшественником оксида алюминия.

Указанную легирующую примесь, когда она используется, предпочтительно вводят в смеси с предшественником(ами) элементов группы VIB и группы VIII, всю или часть, на формованную подложку путем сухой пропитки указанной подложки раствором, предпочтительно водным, содержащим предшественники металлов, предшественник фосфора и предшественники легирующих примесей (и, в варианте совместной пропитки, содержащим также по меньшей мере γ-кетовалериановую кислоту).

В качестве предшественников бора можно использовать борную кислоту, ортоборную кислоту H3BO3, биборат или пентаборат аммония, оксид бора, сложные эфиры борной кислоты. Бор можно ввести, например, через раствор борной кислоты в водно-спиртовой смеси или же в смеси вода/этаноламин. Если бор вводят, его предпочтительным предшественником является ортоборная кислота.

Подходящие для применения предшественники фтора хорошо известны специалисту. Например, фторидные анионы можно ввести в виде фтористоводородной кислоты или ее солей. Эти соли образованы с щелочными металлами, аммонием или органическим соединением. В этом последнем случае соль предпочтительно образуют в реакционной смеси путем реакции между органическим соединением и фтористоводородной кислотой. Фтор можно ввести, например, пропиткой водным раствором фтористоводородной кислоты или фторида аммония или же бифторида аммония.

Когда катализатор содержит, кроме того, дополнительную добавку (не считая γ-кетовалериановой кислоты) или группу дополнительных добавок, выбранную из органических соединений, содержащих кислород, и/или азот, и/или серу, отличных от Γ-кетовалериановой кислоты, эти дополнительные добавки вводят в пропиточный раствор на стадии a).

Мольное отношение органических соединений, содержащих кислород, и/или азот, и/или серу, к элементу(ам) группы VIB в катализаторе составляет от 0,05 до 5 моль/моль, предпочтительно от 0,1 до 4 моль/моль, предпочтительно от 0,2 до 3 моль/моль, в расчете на компоненты, введенные в пропиточный раствор или растворы.

Мольное отношение органических соединений, содержащих кислород, и/или азот, и/или серу, к γ-кетовалериановой кислоте составляет от 0,05 до 6 моль/моль, предпочтительно от 0,1 до 5 моль/моль, предпочтительно от 0,2 до 4 моль/моль, в расчете на компоненты, введенные в пропиточный раствор или растворы.

Предпочтительно, после каждого этапа пропитки пропитанную подложку оставляют созревать. Созревание позволяет пропиточному раствору однородно распределиться внутри подложки.

Любую стадию созревания, описанную в настоящем изобретении, предпочтительно проводят при атмосферном давлении, в атмосфере, насыщенной влагой, и при температуре в интервале от 17°C до 50°C, предпочтительно при температуре окружающей среды. Обычно достаточно продолжительности созревания от десяти минут до 48 часов, предпочтительно от тридцати минут до пяти часов. Большее время созревания не исключается, но не обязательно приводит к улучшению.

В соответствии со стадией b) способа получения по изобретению, предшественник катализатора, полученный на стадии a), возможно созревший, подвергают стадии сушки при температуре ниже 200°C без последующей стадии обжига.

Любую стадию сушки после введения указанных добавок, описанных в настоящем изобретении, проводят при температуре ниже 200°C, предпочтительно от 50°C до 180°C, предпочтительно от 70°C до 150°C и очень предпочтительно от 75°C до 130°C.

Стадию сушки предпочтительно осуществляют любым способом, известным специалисту. Предпочтительно проводить ее при атмосферном давлении или пониженном давлении. Предпочтительно эту стадию реализуют при атмосферном давлении. Ее можно с успехом провести в проницаемом слое, используя воздух или любой другой нагретый газ. Предпочтительно, когда сушку проводят в неподвижном слое, в качестве газа используется либо воздух, либо инертный газ, как аргон или азот. Очень предпочтительно сушку проводят в проницаемом слое в присутствии азота и/или воздуха. Предпочтительно, стадия сушки имеет короткую продолжительность, составляющую от 5 минут до 4 часов, предпочтительно от 30 минут до 4 часов и очень предпочтительно от 1 часа до 3 часов. В этом случае при сушке предпочтительно сохраняется по меньшей мере 30% γ-кетовалериановой кислоты, введенной на стадии пропитки, это количество предпочтительно составляет более 50% и еще более предпочтительно более 70%, в расчете на углерод, оставшийся в катализаторе. Когда присутствует органическое соединение, содержащее кислород, и/или азот, и/или серу, отличное от γ-кетовалериановой кислоты, стадию сушки реализуют так, чтобы сохранить предпочтительно по меньшей мере 30%, предпочтительно по меньшей мере 50% и очень предпочтительно по меньшей мере 70% от введенного количества, в расчете на углерод, оставшийся в катализаторе.

На выходе со стадии сушки b) получают сухой катализатор который не подвергают позднейшей стадии обжига.

Совместная пропитка

Согласно первому варианту осуществления стадии a) способа получения (свежего) катализатора, проводят осаждение указанных соединений элементов группы VIB, группы VIII, γ-кетовалериановой кислоты и, возможно, фосфора на указанную подложку, путем одного или нескольких этапов совместной пропитки, то есть указанные соединения элементов группы VIB, группы VIII, γ-кетовалериановую кислоту и, возможно, фосфор вводят в указанную подложку одновременно ("совместная пропитка"). Согласно одному варианту, стадия a) представляет собой следующую стадию:

a') пропитка подложки на основе оксида алюминия, или оксида кремния, или алюмосиликата по меньшей мере одним раствором, содержащим по меньшей мере один элемент группы VIB, по меньшей мере один элемент группы VIII, по меньшей мере γ-кетовалериановую кислоту, и, возможно, фосфор, чтобы получить предшественник катализатора.

Этап или этапы совместной пропитки предпочтительно осуществляют путем сухой пропитки или путем пропитки избытком раствора. Когда первый вариант включает осуществление нескольких этапов совместной пропитка, после каждого этапа совместной пропитки предпочтительно проводят стадию промежуточной сушки при температуре ниже 200°C, благоприятно от 50°C до 180°C, предпочтительно от 70°C до 150°C, очень предпочтительно от 75°C до 130°C и, факультативно, с интервалом созревания между пропиткой и сушкой.

Очень предпочтительно, чтобы при получении путем совместной пропитки элементы группы VIB и группы VIII, γ-кетовалериановая кислота, возможно фосфор, возможно, другая легирующая примесь, выбранная из бора и/или фтора, и, возможно, органическое соединение, содержащее кислород, и/или азот, и/или серу, отличное от γ-кетовалериановой кислоты, вводилиси на стадии a) полностью после формования указанной подложки, путем сухой пропитки указанной подложки водным пропиточным раствором, содержащим предшественники элементов группы VIB и группы VIII, γ-кетовалериановую кислоту, возможно предшественник фосфора, возможно предшественник легирующей примеси, выбранной из бора и/или фтора, и, возможно, органическое соединение, содержащее кислород, и/или азот, и/или серу, отличное от указанных добавок.

Пост-пропитка

В соответствии со вторым вариантом осуществления стадии a) способа получения (свежего) катализатора согласно изобретению, приводят в контакт по меньшей мере γ-кетовалериановую кислоту с сухой пропитанной и, факультативно, обожженной подложкой, содержащей по меньшей мере одно соединение элемента группы VIB, по меньшей мере одно соединение элемента группы VIII и, возможно, фосфор, причем указанная подложка имеет в основе оксид алюминия, или оксид кремния, или алюмосиликат, чтобы получить предшественник катализатора.

Этот второй вариант осуществления представляет собой получение путем "пост-пропитки" γ-кетовалериановой кислотой. Его реализуют, например, сухой пропиткой.

Согласно этому второму варианту осуществления, контактирование на стадии a) включает следующие последовательные этапы, которые будут подробнее описаны ниже:

a1) пропитка подложки на основе оксида алюминия, или оксида кремния, или алюмосиликата по меньшей мере одним раствором, содержащим по меньшей мере один элемент группы VIB, по меньшей мере один элемент группы VIII и, возможно, фосфор, чтобы получить пропитанную подложку,

a2) сушка пропитанной подложки, полученной на этапе a1), при температуре ниже 200°C, чтобы получить сухую пропитанную подложку, и, факультативно, обжиг сухой пропитанной подложки, чтобы получить обожженную пропитанную подложку,

a3) пропитка сухой и, возможно, обожженной пропитанной подложки, полученной на этапе a2), пропиточным раствором, содержащим по меньшей мере γ-кетовалериановую кислоту, чтобы получить предшественник катализатора,

a4) факультативно, созревание предшественника катализатора, полученного на этапе a3).

На этапе a1) получения путем пост-пропитки, введение элементов группы VIB и группы VIII и, возможно, фосфора на подложку можно с успехом осуществить путем одной или нескольких пропиток подложки избытком раствора или, предпочтительно, путем одной или нескольких сухих пропиток, предпочтительно, единственной сухой пропиткой указанной подложки раствором или растворами, предпочтительно водными, содержащим один или несколько предшественников металлов и, предпочтительно, предшественник фосфора.

Когда проводится несколько этапов пропитки, после каждого этапа пропитки предпочтительно проводят этап промежуточной сушки при температуре ниже 200°C, благоприятно от 50°C до 180°C, предпочтительно от 70°C до 150°C, очень предпочтительно от 75°C до 130°C, причем, факультативно, между пропиткой и сушкой имеется период созревания. После каждого этапа промежуточной сушки и перед введением γ-кетовалериановой кислоты может проводиться стадия обжига в условиях, описанных для стадии a2).

Очень предпочтительно, чтобы при получении путем пост-пропитки элементы группы VIB и группы VIII и, возможно, фосфор, а также, возможно, другая легирующая примесь, выбранная из бора и/или фтора и, возможно, органическое соединение, содержащее кислород, и/или азот, и/или серу, отличное от γ-кетовалериановой кислоты, вводились на этапе a1) полностью после формования указанной подложки, путем сухой пропитки указанной подложки водным пропиточным раствором, содержащим предшественники элементов группы VIB и группы VIII, предшественник фосфора, и, возможно, предшественник легирующей примеси, выбранной из бора и/или фтора, и, возможно, органическое соединение, содержащее кислород, и/или азот, и/или серу, отличное от γ-кетовалериановой кислоты.

Согласно другому варианту, элементы группы VIB и группы VIII и, возможно, фосфор, а также, факультативно, другую легирующую примесь, выбранную из бора и/или фтора, и, возможно, органическое соединение, содержащее кислород, и/или азот, и/или серы, отличное от γ-кетовалериановой кислоты, можно ввести на этапе a1) последовательно через несколько пропиточных растворов, содержащих один или несколько компонентов.

Предпочтительно, пропитанную подложку, полученную на этапе a1), оставляют созревать в описанных выше условиях созревания.

В соответствии с этапом a2), пропитанную подложку, полученную на этапе a1), сушат при температуре ниже 200°C в условиях, описанных выше для сушки, чтобы получить сухую пропитанную подложку.

Факультативно, сухую пропитанную подложку можно затем подвергнуть обжигу. Обжиг обычно проводят при температуре в интервале от 200°C до 900°C, предпочтительно от 250°C до 750°C. Продолжительность обжига обычно составляет от 0,5 до 16 часов, предпочтительно от 1 часа до 5 часов. Его обычно проводят на воздухе. Обжиг позволяет превратить предшественники металлов групп VIB и VIII в оксиды.

На этапе a3) сухую пропитанную подложку, полученную на этапе a2), пропитывают пропиточным раствором, содержащим по меньшей мере γ-кетовалериановую кислоту, чтобы получить предшественник катализатора.

γ-Кетовалериановую кислоту можно с успехом осадить в один или несколько этапов либо пропиткой в избытке, либо сухой пропиткой, либо любым другим способом, известным специалисту. Предпочтительно, γ-кетовалериановую кислоту вводят сухой пропиткой, в присутствии или в отсутствие растворителя, какой описан выше.

Предпочтительно, растворитель в пропиточном растворе, использующемся на этапе a3), является водой, что облегчает применение на промышленном масштабе.

γ-Кетовалериановую кислоту предпочтительно вводят в пропиточный раствор на этапе a3) в вышеописанных мольных отношениях к элементу группы VIB или группы VIII.

Когда, кроме того, желательно ввести дополнительную добавку (не считая γ-кетовалериановой кислоты) или группу дополнительных добавок, выбранную из органических соединений, содержащих кислород, и/или азот, и/или серу, ее можно ввести в пропиточный раствор на этапе a1) и/или в пропиточный раствор на этапе a3), или же путем дополнительного этапа пропитки в любой момент процесса получения до окончательной сушки на стадии b), при условии, что стадию обжига после ее введения не проводят. Это соединение вводят в пропорциях, описанных выше.

Согласно этапу a4), предшественник катализатора, полученный на этапе a3), оставляют созревать (факультативно) в вышеописанных условиях созревания.

Согласно стадии b) способа получения по изобретению, предшественник катализатора, который факультативно созревал на этапе a4), подвергают стадии сушки при температуре ниже 200°C без позднейшей стадии обжига, как описано выше.

Предварительная пропитка

В соответствии с третьим вариантом осуществления стадии a) способа получения (свежего) катализатора согласно изобретению, приводят в контакт по меньшей мере одно соединение элемента группы VIB, по меньшей мере одно соединение элемента группы VIII и, возможно, фосфор с подложкой на основе оксида алюминия, или оксида кремния, или алюмосиликата, которая содержит γ-кетовалериановую кислоту, чтобы получить предшественник катализатора.

Этот третий вариант осуществления представляет собой получение путем "предварительной пропитки" γ-кетовалериановой кислотой. Ее реализуют, например, путем сухой пропитки.

В соответствии с этим третьим вариантом осуществления, контактирование на стадии a) включает следующие последовательные этапы:

a1') приготовление подложки, содержащей по меньшей мере γ-кетовалериановую кислоту и, возможно, по меньшей мере часть фосфора,

a2') пропитка подложки, полученной на этапе a1'), пропиточным раствором, содержащим по меньшей мере один элемент группы VIB, по меньшей мере один элемент группы VIII и, возможно, фосфор, чтобы получить предшественник катализатора,

a3') факультативно, созревание предшественника катализатора, полученного на этапе a2').

На этапе a1') осуществления путем предварительной пропитки готовят подложку, содержащую по меньшей мере γ-кетовалериановую кислоту и, возможно, по меньшей мере часть фосфора. γ-Кетовалериановую кислоту можно ввести в любой момент приготовления подложки, предпочтительно при ее формовании, или ввести путем пропитки уже сформованной подложки.

Если выбрано введение γ-кетовалериановой кислоты на подложку до формования, то его осуществляют так, как указано для этапа a3) пост-пропитки. В таком случае после этого проводят факультативную стадию созревания и сушки при температуре ниже 200°C в условиях созревания и сушки, какие описаны выше.

Если выбрано введение во время формования, указанное формование предпочтительно реализуют путем размешивания-экструзии, таблетированием, методом капельной коагуляции (oil-drop по-английски), гранулированием на вращающемся барабане или любым другим способом, хорошо известным специалисту. Очень предпочтительно, указанное формование проводят путем смешения-экструзии, при этом γ-кетовалериановой кислоты можно ввести в любой момент смешения-экструзии. Формованный материал, полученный на выходе стадии формования, затем предпочтительно подвергают термообработке при такой температуре, чтобы сохранить по меньшей мере часть γ-кетовалериановой кислоты.

Это же справедливо для фосфора, возможно присутствующего в указанной подложке с этапа a1'). Фосфор можно ввести в любой момент приготовления подложки, предпочтительно во время формования, или путем пропитки уже сформированной подложки, как описано выше. Если фосфор вводят только при формовании, то есть без γ-кетовалериановой кислоты, которую в таком случае вводят путем пропитки, обжиг после введения можно с успехом осуществить при температуре ниже 1000°C.

На этапе a2') осуществления путем предварительной пропитки, введение элементов группы VIB и группы VIII и, возможно, фосфора можно с успехом провести путем одной или нескольких пропиток подложки избытком раствора или, предпочтительно, путем одной или нескольких сухих пропиток, предпочтительно, путем единственной сухой пропитки указанной подложки одним или несколькими растворами, предпочтительно водными, содержащим один или несколько предшественников металлов и, возможно, предшественник фосфора.

Предпочтительно, предшественника катализатора, полученный на этапе a2'), оставляют созревать в вышеописанных условиях созревания.

Когда желательно ввести также дополнительную добавку (не считая γ-кетовалериановой кислоты) или группу дополнительных добавок, выбранных из органических соединений, содержащих кислород, и/или азот, и/или серу, эти дополнительные соединения можно ввести в подложку на этапе a1') во время формования, или путем пропитки, и/или в пропиточный раствор на этапе a2'), или же путем стадии дополнительной пропитки в любой момент процесса получения перед окончательной сушкой на стадии b), при условии, что стадию обжига после их введения не проводят.

Три описанные выше варианта можно, в зависимости от технических и практических ограничений, осуществлять по отдельности, как описано выше, или в комбинации, что приводит к другим, гибридным вариантам осуществления.

Согласно другому альтернативному варианту осуществления, контактирование на стадии a) сочетает по меньшей мере два варианта контактирования, например, совместную пропитку органическим соединением и пост-пропитку органическим соединением, которое может быть тем же или отличающимся от соединения, использовавшегося для совместной пропитки, при условии, что по меньшей мере одно из органических соединений является γ-кетовалериановой кислотой.

Согласно этому альтернативному варианту осуществления, контактирование на стадии a) включает следующие последовательные этапы:

a1") контактирование, путем совместной пропитки, раствора, содержащего по меньшей мере один элемент группы VIB, по меньшей мере один элемент группы VIII, по меньшей мере одно органическое соединение, содержащее кислород, и/или азот, и/или серу, и, возможно, фосфор, с подложкой на основе оксида алюминия, или оксида кремния, или алюмосиликата, чтобы получить пропитанную подложку,

a2") сушка пропитанной подложки, полученной на этапе ai"), при температуре ниже 200°C, без позднейшего обжига, чтобы получить сухую пропитанную подложку,

a3") контактирование сухой пропитанной подложки, полученной на этапе a2"), с раствором органического соединения, содержащего кислород, и/или азот, и/или серу, тем же или отличным от соединения, использовавшегося на этапе a1"), чтобы получить предшественник катализатора,

a4") факультативно, созревание предшественника катализатора, полученного на этапе a3"),

причем по меньшей мере одно из органических соединений на этапе a1") или этапе a3") является γ-кетовалериановой кислотой.

Само собой разумеется, рабочие условия, описанные выше, применимы и в рамках этого последнего варианта осуществления.

Способ получения обновленного катализатора

Катализатор согласно изобретению может быть обновленным катализатором. Этот катализатор можно получить способом, включающим следующие стадии:

a) контактирование регенерированного катализатора, содержащего подложку на основе оксида алюминия, или оксида кремния, или алюмосиликата, по меньшей мере одно соединение элемента группы VIB, по меньшей мере одно соединение элемента группы VIII и, возможно, фосфор, с γ-кетовалериановой кислотой, чтобы получить предшественник катализатора,

b) сушка указанного предшественника катализатора, полученного на стадии a), при температуре ниже 200°C, без позднейшего обжига.

В соответствии со стадией a) регенерированный катализатор приводят в контакт с γ-кетовалериановой кислотой, чтобы получить предшественник катализатора. Регенерированный катализатор представляет собой катализатор, который использовался в каталитической установке, в частности, при гидроочистке и/или гидрокрекинге, и который подвергался по меньшей мере одной стадии обжига, чтобы сжечь кокс (регенерация). Регенерация позволяет сжечь углерод, осажденный на катализаторе при его промышленном применении. Ее можно осуществить любыми средствами, известными специалисту. Обычно регенерацию проводят при температурах от 350°C до 550°C, чаще всего от 400°C до 520°C, или от 420°C до 520°C, или же от 450°C до 520°C, причем часто предпочтительны температуры ниже 500°C.

Регенерированный катализатор содержит подложку на основе оксида алюминия, или оксида кремния, или алюмосиликата, по меньшей мере одно соединение элемента группы VIB, по меньшей мере одно соединение элемента группы VIII и, возможно, фосфор в соответствующих пропорциях, указанных выше. После регенерации (стадия обжига) гидрирующая функция регенерированного катализатора, содержащая элементы группы VIB и группы VIII, находится в оксидной форме. Наряду с фосфором она может также содержать и другие легирующие добавки, какие описаны выше.

Согласно этому варианту осуществления, контактирование на стадии a) включает следующие последовательные этапы:

a1‴) пропитка регенерированного катализатора, содержащего подложку на основе оксида алюминия, или оксида кремния, или алюмосиликата, по меньшей мере одно соединение элемента группы VIB, по меньшей мере одно соединение элемента группы VIII и, возможно, фосфор, пропиточным раствором, содержащим по меньшей мере γ-кетовалериановую кислоту, чтобы получить предшественник катализатора,

a2‴) факультативно, созревание предшественника катализатора, полученного на этапе a1‴).

Предпочтительно, контактирование на стадии a) осуществляют путем пропитки регенерированного катализатора пропиточным раствором, содержащим по меньшей мере γ-кетовалериановую кислоту, чтобы получить предшественник катализатора.

γ-Кетовалериановую кислоту можно с успехом осадить в один или несколько этапов либо пропиткой в избытке, либо сухой пропиткой, либо любым другим способом, известным специалисту. Предпочтительно, γ-кетовалериановую кислоту вводят сухой пропиткой, в присутствии или отсутствии растворителя, как описано выше.

Предпочтительно, растворитель в используемом пропиточном растворе является водой, что облегчает внедрение в промышленном масштабе.

γ-Кетовалериановую кислоту предпочтительно вводят пропиточный раствор в вышеописанных мольных отношениях к элементу группы VIB или группы VIII.

Когда, кроме того, желательно ввести дополнительную добавку (не считая γ-кетовалериановой кислоты) или группу дополнительных добавок, выбранных из органических соединений, содержащих кислород, и/или азот, и/или серу, эти дополнительные соединения можно ввести в пропиточный раствор на этапе a1‴) или же путем дополнительного этапа пропитки в любой момент процесса получения до окончательной сушки на стадии b), при условии, что стадию обжига после введения не проводят. Эти соединения вводятся в пропорциях, описанных выше.

Согласно этапу a2‴), предшественник катализатора, полученный на этапе a1‴), оставляют созревать (факультативно) в вышеописанных условиях созревания.

В соответствии со стадией b) способа получения согласно изобретению, предшественник катализатора, который факультативно созревал на этапе a2‴), подвергают стадии сушки при температуре ниже 200°C без последующей стадии обжига, какая описана выше.

Сульфирование

Перед применением катализатора для реакции гидроочистки и/или гидрокрекинга выгодно преобразовать сухой катализатор, полученный согласно любому из вариантов введения, описанных в настоящем изобретении, в сульфированный катализатор, чтобы образовать его активные центры. Стадию активации или сульфирования осуществляют способами, хорошо известными специалисту, предпочтительно в сульфо-восстановительной атмосфере в присутствии водорода и сероводорода.

После стадии b), осуществленной в соответствии с различными вариантами получения способа по изобретению, полученный катализатор предпочтительно подвергают стадии сульфирования без промежуточной стадии обжига.

Указанный сухой катализатор предпочтительно сульфируют ex situ или in situ. В качестве сульфирующих агентов используются газообразный H2S или любое другое соединение, содержащее серу, используемое для активации углеводородного сырья в целях сульфирования катализатора. Указанные серосодержащие соединения предпочтительно выбирают из алкилдисульфидов, как, например, диметилдисульфид (DMDS), алкилсульфидов, как, например, диметилсульфид, тиолов, как, например, н-бутилмеркаптан (или 1-бутантиол), полисульфированных соединений типа трет-нонилполисульфида, или из любых других соединений, известных специалисту, которые позволяют достичь хорошего сульфирования катализатора. Предпочтительно, катализатор сульфируют in situ в присутствии сульфирующего агента и углеводородного сырья. Очень предпочтительно, катализатор сульфируют in situ в присутствии углеводородного сырья, дополненного диметилдисульфидом.

Способ гидроочистки и/или гидрокрекинга

Наконец, другим объектом изобретения является применение катализатора согласно изобретению или полученного способом получения согласно изобретению в процессах гидроочистки и/или гидрокрекинга углеводородных фракций.

Катализатор согласно изобретению, который предварительно предпочтительно был подвергнут стадии сульфирования, можно с успехом использовать для реакций гидроочистки и/или гидрокрекинга углеводородного сырья, такого как нефтяные фракции, фракции, полученные из угля, или углеводороды, полученные из природного газа, возможно в смесях, или же из углеводородной фракции, полученной из биомассы, и более конкретно, для реакций гидрирования, гидродеазотирования, гидродеароматизации, гидродесульфирования, гидродезоксигенирования, гидродеметаллизации или гидроконверсии углеводородного сырья.

В этих областях применения катализатор по изобретению, предпочтительно предварительно повергнутой стадии сульфирования, имеет улучшенную активность по сравнению с катализаторами прежнего уровня. Этот катализатор можно также с успехом использовать для предварительной обработки сырья для каталитического крекинга или гидрокрекинга, для гидродесульфирования остатков или глубокого гидродесульфирования газойлей (ULSD, от английского Ultra Low Sulfur Diesel).

Сырье, используемое в процессе гидроочистки, представляет собой, например, бензины, газойли, вакуумные газойли, атмосферные остатки, вакуумные остатки, атмосферные дистилляты, вакуумные дистилляты, тяжелый мазут, масла, воски и парафины, отработанные масла, деасфальтированные остатки или деасфальтированную сырую нефть, сырье с процессов термической или каталитической конверсии, лигноцеллюлозное сырье или, в более общем смысле, сырье из биомассы, используемое по отдельности или в смеси. Обработанное сырье, в частности, перечисленное выше, обычно содержит гетероатомы, такие, как сера, кислород и азот, а в случае тяжелого сырья оно чаще всего содержит также металлы.

Рабочие условия, использующиеся в процессах, осуществляющих реакции гидроочистки вышеописанного углеводородного сырья, обычно следующие: температура благоприятно составляет от 180°C до 450°C, предпочтительно от 250°C до 440°C, давление благоприятно составляет от 0,5 до 30 МПа, предпочтительно от 1 до 18 МПа, объемная часовая скорость благоприятно составляет от 0,1 до 20 ч-1, предпочтительно от 0,2 до 5 ч-1, и отношение водород/сырье, выраженное в объеме водорода, измеренном в нормальных условиях по температуре и давлению, деленном на объем жидкого сырья, благоприятно составляет от 50 л/л до 5000 л/л, предпочтительно 80-2000 л/л.

Согласно первому варианту применения, указанный способ гидроочистки по изобретению является способом гидроочистки, в частности, гидродесульфирования (HDS) фракции газойля, осуществляемым в присутствии по меньшей мере одного катализатора по изобретению. Указанный способ гидроочистки по изобретению направлен на удаление соединений серы, присутствующих в указанной фракции газойля, чтобы достичь действующих экологических стандартов, а именно, допустимого содержания серы до 10 ppm. Он позволяет также снизить содержание ароматики и азота во фракции газойля, подвергнутой гидроочистке.

Указанная фракция газойля, подлежащая гидроочистке способом по изобретению, содержит от 0,02 до 5,0 вес.% серы. Она предпочтительно поступает с прямой перегонки (по-английски straight run gasoil), с установки коксования (по-английски coking), установки висбрекинга (visbreaking по-английски), установки парового крекинга (steam cracking по-английски), установки гидроочистки и/или гидрокрекинга более тяжелого сырья и/или с установки каталитического крекинга (Fluid Catalytic Cracking по-английски). Указанная фракция газойля предпочтительно содержит по меньшей мере 90% соединений, температура кипения которых составляет от 250°C до 400°C при атмосферном давлении.

Способ гидроочистки указанной фракции газойля согласно изобретению осуществляют в следующих рабочих условиях: температура от 200°C до 400°C, предпочтительно от 300°C до 380°C, полное давление от 2 МПа до 10 МПа, более предпочтительно от 3 МПа до 8 МПа, при отношении объема водорода к объему углеводородного сырья, выраженному в объеме водорода, измеренном в нормальных условиях по температуре и давлению и деленном на объем жидкого сырья, от 100 до 600 литров на литр, более предпочтительно от 200 до 400 литров на литр, и объемная часовая скорость от 1 до 10 ч-1, предпочтительно от 2 до 8 ч-1. Скорость VVH соответствует величине, обратной времени контакта, выраженному в часах, и определена как отношение объемного расхода жидкого углеводородного сырья к объему катализатора, загруженного в реакционную установку, осуществляющую способ гидроочистки согласно изобретению. Реакционная установка, в которой осуществляется способ гидроочистки указанной фракции газойля согласно изобретению, предпочтительно работает с неподвижным слоем, с движущимся слоем или с кипящим слоем, предпочтительно с неподвижным слоем.

Согласно второму варианту применения, указанный способ гидроочистки и/или гидрокрекинга по изобретению является способом гидроочистки (в частности, гидродесульфирования, гидродеазотирования, гидрирования ароматики) и/или гидрокрекинга фракции вакуумного дистиллята, осуществляемым в присутствии по меньшей мере одного катализатора по изобретению. Указанный способ гидроочистки и/или гидрокрекинга, называемый иначе способом предварительной обработки путем гидрокрекинга, или гидрокрекингом согласно изобретению, направлен, в зависимости от конкретной ситуации, на удаление соединений серы, азота или ароматических соединений, присутствующих в указанной фракции дистиллята, чтобы осуществить предварительную обработку перед конверсией в процессах каталитического крекинга или гидроконверсии, или чтобы гидрокрекировать фракцию дистиллята, которая, возможно, при необходимости была предварительно обработана раньше.

Вышеописанными способами гидроочистки и/или гидрокрекинга вакуумных дистиллятов можно обрабатывать самое разнообразное сырье. Обычно оно содержит по меньшей мере 20 об.% и часто по меньшей мере 80 об.% соединений, кипящих выше 340°C при атмосферном давлении. Сырье может представлять собой, например, вакуумные дистилляты, а также сырье, поступающее с установок экстракции ароматики из базовых смазочных масел или с установок депарафинизации растворителем базовых смазочных масел и/или деасфальтированных масел, или же может быть деасфальтированным маслом или парафинами с процесса Фишера-Тропша, или любой смесью названных выше видов сырья. Обычно сырье имеет температуру кипения T5 выше 340°C при атмосферном давлении, еще лучше выше 370°C при атмосферном давлении, то есть 95% соединений, присутствующих в сырье, имеют точку кипения выше 340°C, еще лучше выше 370°C. Содержание азота в сырье, обрабатываемом способами согласно изобретению, обычно превышает 200 в.ч./млн, предпочтительно составляет от 500 до 10000 в.ч./млн. Содержание серы в сырье, обрабатываемом способами согласно изобретению, обычно составляет от 0,01 до 5,0 вес.%. В известных случаях сырье может содержать металлы (например, никель и ванадий). Содержание асфальтенов обычно ниже 3000 в.ч./млн.

Катализатор гидроочистки и/или гидрокрекинга обычно приводят в контакт в присутствии водорода с описанным выше сырьем при температуре выше 200°C, часто от 250°C до 480°C, благоприятно от 320°C до 450°C, предпочтительно от 330°C до 435°C, давлении выше 1 МПа, часто от 2 до 25 МПа, предпочтительно от 3 до 20 МПа, при объемной скорости от 0,1 до 20,0 ч-1, предпочтительно 0,1-6,0 ч-1, предпочтительно 0,2-3,0 ч-1, и таком количестве введенного водорода, чтобы объемное отношение (в литрах водорода на литр углеводорода), выраженное в объеме водорода, измеренном в нормальных условиях по температуре и давлению, деленном на объем жидкого сырья, составляло от 80 до 5000 л/л, чаще всего от 100 до 2000 л/л. Указанные рабочие условия, применяющиеся в способах согласно изобретению, обычно позволяют достичь за один проход конверсии в продукты с точками кипения ниже 340°C при атмосферном давлении, лучше ниже 370°C при атмосферном давлении, более 15%, еще более предпочтительно в интервале от 20% до 95%.

Способы гидроочистки и/или гидрокрекинга вакуумных дистиллятов, в которых применяются катализаторы согласно изобретению, охватывают диапазоны давления и конверсии от мягкого гидрокрекинга до гидрокрекинга высокого давления. Под мягким гидрокрекингом понимается гидрокрекинг, приводящий к умеренным конверсиям, обычно ниже 40%, и осуществляемый при низком давлении, обычно от 2 МПа до 6 МПа.

Катализатор согласно изобретению может применяться самостоятельно, в одном или нескольких неподвижных каталитических слоях, в одном или нескольких реакторах в схеме гидрокрекинга, называемой одностадийной, с или без рециркуляции жидкости из непрореагировавшей фракции, или же в схеме гидрокрекинга, называемой двухстадийной, возможно в комбинации с катализатором гидрорафинирования, находящимся до катализатора по настоящему изобретению.

Согласно третьему варианту применения, указанный способ гидроочистки и/или гидрокрекинга по изобретению предпочтительно проводится как предварительная обработка в процессе каталитического крекинга в псевдоожиженном слое (или FCC от английского Fluid Catalytic Cracking). Рабочие условия при предварительной обработке, что касается диапазона температуры, давления, степени рециркуляции водорода, объемной часовой скорости, обычно идентичны условиям, описанным выше для способов гидроочистки и/или гидрокрекинга вакуумных дистиллятов. Процесс FCC можно осуществить классическим способом, известным специалисту, в условиях крекинга, подходящих для получения углеводородных продуктов с более низким молекулярным весом. Краткое описание каталитического крекинга можно найти, например, в энциклопедии ULLMANS ENCYCLOPEDIA OF INDUSTRIAL CHEMISTRY, V. A18, 1991, pр 61-64.

Согласно четвертому варианту применения, указанный способ гидроочистки и/или гидрокрекинга по изобретению является способом гидроочистки (в частности, гидродесульфирования) бензиновой фракции в присутствии по меньшей мере одного катализатора согласно изобретению.

В отличие от других способов гидроочистки, гидроочистка (в частности, гидродесульфирование) бензинов должна обеспечить достижение двух противоположных требований: глубокое гидродесульфирование бензинов и ограниченное гидрирование присутствующих ненасыщенных соединений, чтобы уменьшить снижение октанового числа.

Сырье обычно представляет собой углеводородную фракцию с интервалом кипения от 30°C до 260°C. Предпочтительно, эта углеводородная фракция является бензиновой фракцией. Очень предпочтительно, бензиновая фракция является фракцией олефинового бензина, поступающей, например, с установки каталитического крекинга (по-английски Fluid Catalytic Cracking).

Способ гидроочистки состоит в контактировании углеводородной фракции с катализатором согласно изобретению и водородом в следующих условиях: температура в интервале от 200°C до 400°C, предпочтительно от 230°C до 330°C, полное давление в интервале от 1 до 3 МПа, предпочтительно от 1,5 до 2,5 МПа, объемная часовая скорость VVH (Vitesse Volumique Horaire), определенная как объемный расход сырья, отнесенный к объему катализатора, в интервале от 1 до 10 ч-1, предпочтительно от 2 до 6 ч-1, и объемное отношение водород/бензиновое сырье в интервале от 100 до 600 Нл/л, предпочтительно от 200 до 400 Нл/л.

Способ гидроочистки бензинов можно осуществить в одном или нескольких последовательных реакторах типа реактора с неподвижным слоем или с кипящим слоем. Если способ реализуют в по меньшей мере двух последовательных реакторах, можно предусмотреть устройство удаления H2S из потока, выходящего из первого реактора гидродесульфирования, прежде чем обрабатывать указанный поток во втором реакторе гидродесульфирования.

Следующие примеры демонстрируют значительное повышение активности катализаторов, полученных способом согласно изобретению, по сравнению с катализаторами уровня техники и детализируют изобретение, не ограничивая, тем не менее, его объем.

Примеры

Пример 1 : Получение катализаторов CoMoP на оксиде алюминия без органического соединения (C1 и C2 не по изобретению)

На алюмооксидную подложку, имеющую поверхность по БЭТ 230 м2/г, объем пор, определенный по ртутной порозиметрии, 0,78 мл/г и средний диаметр пор, определенный как среднеобъемный диаметр согласно ртутной порозиметрии, 11,5 нм, и имеющую форму экструдата, добавляют кобальт, молибден и фосфор. Пропиточный раствор готовят, растворяя при 90°C оксид молибдена (24,34 г) и гидроксид кобальта (5,34 г) в 7,47 г 85%-ного раствора фосфорной кислоты в воде. После сухой пропитки экструдаты оставляют созревать в атмосфере, насыщенной влагой, на 12 ч при температуре окружающей среды, затем сушат при 90°C в течение 16 часов. Полученный в результате сухой предшественник катализатора обозначен C1. Обжиг предшественника катализатора C1 при 450°C в течение 2 часов приводит к обожженному катализатору C2. Конечный состав катализаторов C1 и C2, выраженный в виде оксидов и отнесенный к массе сухого катализатора, следующий: MoO3=22,5±0,2 вес.%, CoO=4,1±0,1 вес.% и P2O5=4,0±0,1 вес.%.

Пример 2: Получение катализаторов CoMoP на оксиде алюминия путем совместной пропитки (C3 и C4 не по изобретению и C5 по изобретению)

На алюмооксидную подложку, описанную выше в примере 1, которая представляет собой экструдат, добавляют кобальт, молибден и фосфор. Пропиточный раствор готовят, растворяя при 90°C оксид молибдена (28,13 г) и гидроксид кобальта (6,62 г) в 7,88 г 85%-ного раствора фосфорной кислоты в воде. После гомогенизации полученной смеси добавляют 37,79 г лимонной кислоты, после чего доводят объем раствора до объема пор в подложке, добавляя воду. Мольное отношение (лимонная кислота)/Mo равно 1 моль/моль, а отношение (лимонная кислота)/Co равно 2,8 моль/моль. После сухой пропитки экструдаты оставляли созревать в атмосфере, насыщенной влагой, на 12 часов при температуре окружающей среды, затем сушили при 120°C в течение 16 часов. Высушенный таким способом предшественник катализатора обозначен C3. Конечный состав катализатора C3, выраженный в виде оксидов и отнесенный к массе сухого катализатора, следующий: MoO3=22,7±0,2 вес.%, CoO=4,2±0,1 вес.% и P2O5=3,8±0,1 вес.%.