Изобретение относится к измерительной и роботизированной технике, и предназначено для выполнения автоматизированного контроля геометрии сложного профиля. Изобретение может быть использовано в двигателестроении для контроля геометрии сложнопрофильных деталей, таких как лопатки компрессоров или турбин.

Известно оптоэлектронное устройство контроля геометрических параметров лопаток (патент RU №2254555, МПК G01B 11/24, G01B 21/20, опубл. 20.06.2005), содержащее неподвижное горизонтальное основание, два вертикальных кронштейна, размещённых на основании по разные стороны от контролируемой лопатки, четыре каретки, по две каретки на каждый кронштейн, имеющие возможность вертикального перемещения, снабжённые приводом, управляемым от ПЭВМ и датчиком линейных перемещений, подвижную горизонтальную каретку, размещённую на неподвижном основании, которая перемещается между стойками в продольном направлении, снабжённую приводом, управляемым от ПЭВМ и датчиком линейных перемещений, оснастку для установки лопатки, измерительную систему, состоящую из двух измерительных каналов, включающих в себя оптоэлектронную головку и блоки выделения видеосигнала, формирования кода и развёртки, первый и второй разметчики пера лопатки с исполнительными органами, управляемыми от ПЭВМ.

Недостатком устройства является невысокая точность измерения, обусловленная оптическим методом контроля и зависящая от угла падения и отражательной способности поверхности.

Известны способ измерения формы поверхности трёхмерного объекта (патент RU №2472108, МПК G01B 9/02, G01B 11/03, G01B 5/012, опубл. 10.01.2013) и устройство для измерения формы поверхности трёхмерного объекта, основанное на этом способе (патент RU №2474787, МПК G01B 9/02, G01B 11/03, G01B 5/012, опубл. 10.02.2013). Устройство является наиболее близким аналогом. Оно служит для измерения формы поверхности трёхмерного объекта, включает матрицу зондов, в нижней части которых жёстко закреплён щуп, а в верхней части – светоотражательный элемент, размещённых в обойме с множеством направляющих, расположенных в узлах двумерной сетки с известными координатами точек контакта щупов каждого зонда относительно центра обоймы, позволяющих каждому зонду свободно двигаться вдоль своей оси. Также включает механизм перемещения трёхмерного объекта и обоймы для вычисления формы поверхности исходного объекта, ПЭВМ, плоский опорный оптический элемент, оптическое устройство в виде интерферометра для измерения расстояния в направлении между отражательной поверхностью зондов и плоским опорным оптическим элементом, содержащее источник когерентного света, оптическую систему, светоделитель, матричный фотоприёмник. Устройство обеспечивает возможность измерения формы поверхности трёхмерных объектов в динамике и с повышением точности измерений.

Недостатки представленного устройства заключаются в том, что отсутствует возможность задания необходимого усилия измерения, приводящая к снижению точности, отсутствует возможность отвода щупов от измеряемой поверхности, отсутствует возможность калибровки и проверки точности измерения без использования эталонов, сильно ограничено измерение поверхностей большой кривизны.

Техническим результатом изобретения является повышение точности, производительности автоматизированного измерения геометрии сложных поверхностей деталей с обеспечением возможности внутренней проверки точности измерений и выполнения калибровки устройства.

Технический результат достигается за счёт того, что устройство для многоточечного контроля геометрии сложного профиля, содержащее пластину, в отверстия которой установлены измерительные штоки с возможностью осевого перемещения, включает в свой состав основание, на котором закреплены уже две пластины, в отверстия которых установлены измерительные штоки с возможностью осевого перемещения, передняя часть штоков в правой пластине, а задняя часть штоков в левой пластине, пружинная стойка и линейные подшипники, также в правой пластине установлены лазерные модули, излучающие лазерный луч, а на измерительных штоках установлены оптические призмы для улавливания лазерных лучей, и в них же, в области установки оптических призм, выполнены отверстия для прохождения лазерных лучей дальше, при этом с торца задней части измерительных штоков установлены пружины сжатия, которые ответной частью упираются в пружинную стойку, причём в стойке установлены регулировочные винты таким образом, что часть их вставлена в центральную часть пружин по оси, а задняя часть штоков связана с пружинами через проставки, дополнительно в штоках установлены штифты в области между проставками и правой пластиной, которые нижней своей частью связаны с подвижной плитой, также на пружинной стойке установлен линейный привод с выдвижным штоком, связанным с подвижной плитой, установленной на направляющей, которая закреплена в пружинной стойке и задней своей частью в линейном подшипнике с возможностью осевого перемещения, при этом в пружинной стойке установлены прецизионные измерительные датчики линейных перемещений, а в области между штоками и верхней поверхностью основания установлены оптические датчики, причём оптические призмы и оптические датчики установлены в шахматном порядке.

Контактное взаимодействие устройства с измеряемой деталью посредством измерительного штока, перемещение которого измеряется при помощи прецизионного оптического датчика линейных перемещений, отслеживающего положение сформированного лазерного луча и использование множества измерительных штоков, одновременно контактирующих с измеряемой деталью, подвод и отвод которых осуществляется за короткий промежуток времени, позволяет повысить точность и производительность автоматизированного измерения геометрии сложных поверхностей деталей.

Задание усилия поджатия измерительных штоков при помощи пружинного блока с возможностью регулировки усилия прижатия каждого штока, а также автоматический отвод и подвод измерительных штоков с использованием приводного узла, включающего в себя линейный привод и подвижную плиту, и возможность установки двух прецизионных измерительных датчиков линейных перемещений, позволяющих определять положение подвижной плиты и соответственно всех измерительных штоков при выполнении калибровки устройства и последующих проверках его точности, обеспечивает возможность внутренней проверки точности измерений и выполнения калибровки устройства.

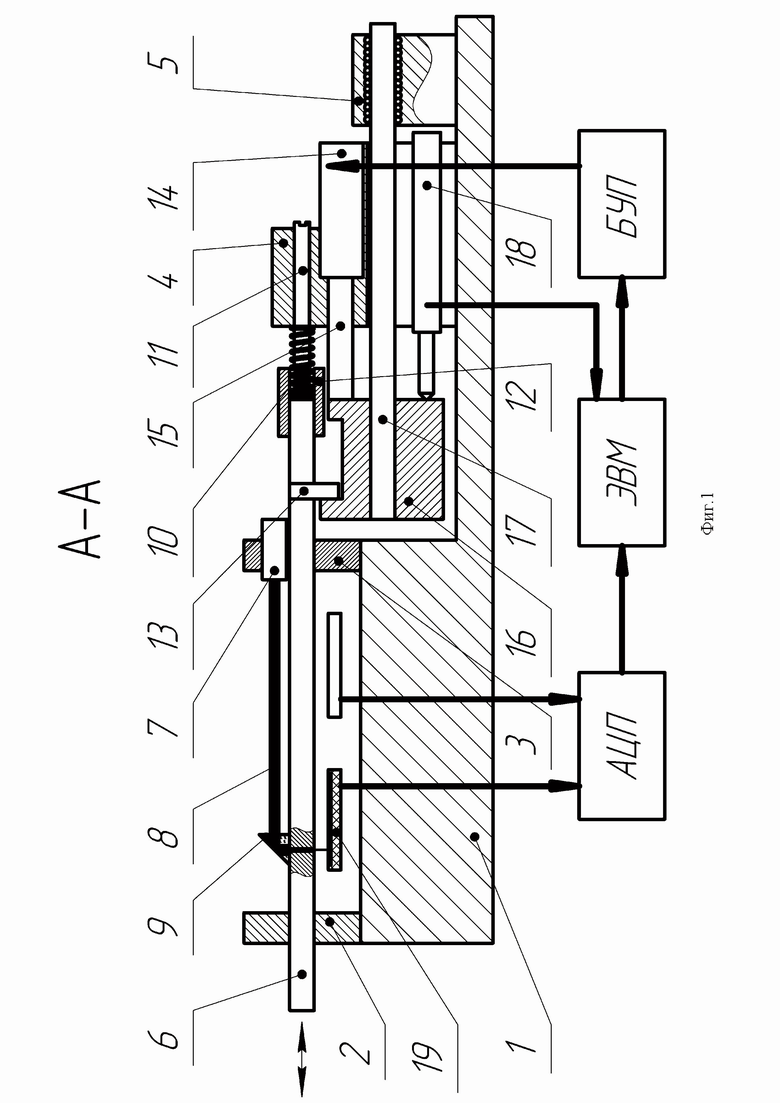

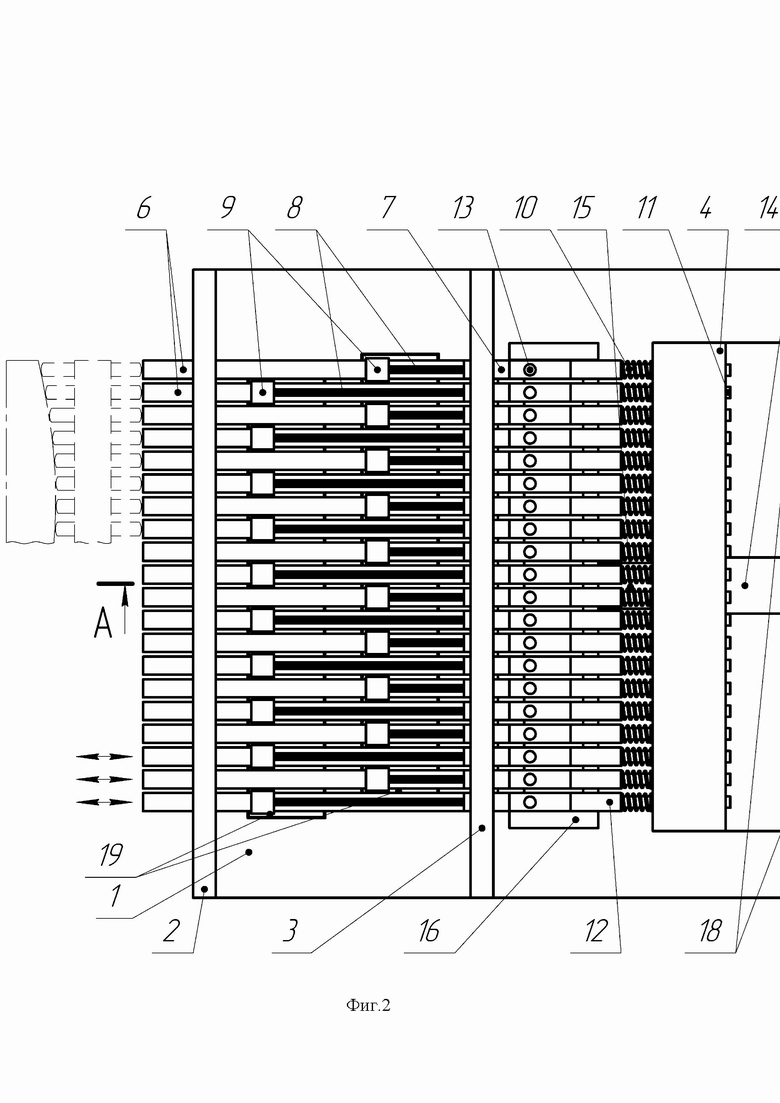

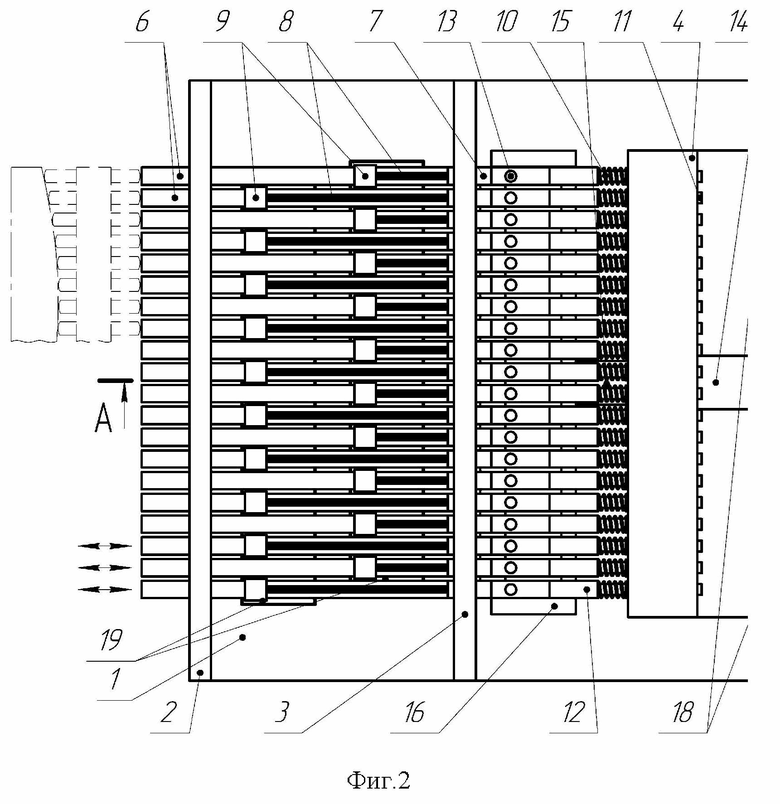

Сущность изобретения поясняется чертежами, где:

- на фиг. 1 представлена схема с главным видом устройства;

- на фиг. 2 представлена схема разреза устройства.

Устройство для контроля геометрии сложного профиля содержит в своём составе основание (1), на котором установлены левая (2) и правая (3) пластины, пружинная стойка (4) и линейные подшипники (5). В пластинах (2, 3) установлены измерительные штоки (6) с помощью выполненных в пластинах отверстий. Передняя часть штоков (6) установлена в левой пластине (2), а задняя часть через отверстия установлена в правой пластине (3). Также в правой пластине (3) установлены лазерные модули (7), излучающие лазерный луч (8), а на измерительных штоках (6) установлены оптические призмы (9) для улавливания лазерного луча (8). С торца задней части измерительных штоков (6) установлены пружины сжатия (10), которые ответной частью упираются в пружинную стойку (4), при этом в стойке (4) установлены регулировочные винты (11), а задняя часть штока (6) связана с пружиной (10) через проставку (12). В штоках (6) установлены штифты (13). На пружинной стойке (4) также установлен линейный привод (14) с выдвижным штоком (15), связанным с подвижной плитой (16), установленной на направляющей (17), которая закреплена в стойке (4) и задней своей частью в линейном подшипнике (5). Также в пружинной стойке (4) установлен прецизионный измерительный датчик линейных перемещений (18). Под штоками (6) установлены оптические датчики (19).

Устройство применяется для встраивания в прибор для контроля геометрических параметров деталей. Подвижный измерительный шток (6) останавливается, прижимаемый пружиной сжатия (10) к промежуточному щупу (на схеме кассета промежуточных щупов условно показана штриховой линией), который установлен в отдельном блоке, являющемся частью прибора для контроля геометрических параметров деталей. Промежуточный щуп в свою очередь непосредственно соприкасается с измеряемой поверхностью детали (на схеме условно показана штрихпунктирной линией) за счёт действия пружины (10). Промежуточные щупы, установленные в кассету, применяются для снижения погрешности измерения, вызываемой большим ходом измерительных штоков (6), а также для адаптации измерений к поверхностям различной кривизны. Для деталей определённого вида возможно выполнить измерение без промежуточных щупов.

Для определения положения измерительного штока (6) используется лазерный луч (8), излучаемый лазерным модулем (7), который установлен на неподвижной правой пластине (3). Лазерный луч (8) падает на оптическую призму (9), которая отклоняет луч на 90° и направляет его в отверстие в виде узкой щели, выполненное в штоке (6). Проходя через щель, луч попадает на чувствительный элемент оптического датчика (19), фиксирующего текущее положение измерительного штока (6) в собственной системе координат. Информация о координате передаётся на аналого-цифровой преобразователь (АЦП), транслирующий её на электронно-вычислительную машину (ЭВМ), где производится обработка и расчёт координат измеряемого профиля. Таким образом устанавливается координата вдоль оси штока для контактной точки на измеряемой поверхности детали.

Измерение координат точек профиля в вертикальном направлении осуществляется за счёт расположения некоторого числа измерительных штоков (6) друг над другом с заданным шагом. Каждый из штоков работает по одинаковому принципу. Компактная конструкция устройства в рамках ограниченного пространства прибора обеспечивается за счёт установки оптических призм (9) на штоках и оптических датчиков (19) под штоками в шахматном порядке. В итоге получается измерение координат точек, расположенных в одном сечении детали.

Двухстороннее измерение в одном сечении осуществляется благодаря установке двух зеркально расположенных устройств на одном приборе.

Измерение координат точек в поперечном направлении возможно за счёт перемещения по направляющим всего устройства в приборе или установки нескольких неподвижных устройств.

Пружина сжатия (10) упирается в торец измерительного штока (6), а её соскальзывание с торца предотвращается за счёт установки на шток проставки (12) с углублением, в котором находится часть пружины. Противоположный торец пружины упирается в пружинную стойку (4), а соскальзывание со стойки предотвращается установкой внутрь свободной части пружины регулировочного винта (11).

Перемещение измерительного штока (6) вправо (в направлении от измеряемой поверхности детали) ограничено регулировочным винтом (11), а в свободном состоянии шток полностью смещён влево и упирается штифтом (13), установленным в отверстии штока, в стенку паза подвижной плиты (16), которая при осуществлении измерений не меняет своего положения.

Поступательное прямолинейное перемещение измерительных штоков (6) с высокой точностью обеспечивается точностью изготовления отверстий под штоки в левой и правой пластинах (2, 3). Пластины закреплены на основании (1), которое монтируется на измерительный прибор.

Перед выходом в заданное сечение для измерения детали производится предварительный отвод всех штоков (6). ЭВМ подаёт команду на блок управления приводом (БУП), от которого поступает управляющее воздействие линейному приводу (14). Он в свою очередь втягивает выдвижной шток (15), жёстко связанный с подвижной плитой (16). Эта плита через штифты (13) перемещает все штоки вправо (от измеряемой поверхности детали). Поступательное прямолинейное перемещение подвижной плиты (16) гарантировано за счёт связи с двумя направляющими (17), которые установлены в линейных подшипниках (5). После отвода штоков на требуемое расстояние становится возможным перемещение устройства или измеряемой детали относительно устройства для измерения в другом сечении или снятие-установка детали.

Для осуществления измерения линейный привод (14) возвращает выдвижной шток (15) в исходное состояние, а измерительные штоки (6) под действием пружин сжатия (10) двигаются к измеряемой поверхности, останавливаясь при контакте с этой поверхностью (или контакте с промежуточными щупами, упирающимися в измеряемую поверхность).

Для выполнения предварительной размерной (координатной) калибровки положений штоков в различных положениях на основание (1) может быть установлен комплект из двух съёмных прецизионных измерительных датчиков линейных перемещений (18). При перемещении линейного привода (14) по команде от ЭВМ с определённым шагом прецизионными измерительными датчиками линейных перемещений (18) отслеживается положение подвижной плиты (16), а изменение координат записывается в ЭВМ. Одновременно с этим с тем же шагом индивидуально отслеживается перемещение всех лазерных лучей (8) по лазерным модулям (7), что также через АЦП записывается в ЭВМ. Действительное приращение координаты на лазерном модуле ставится в соответствие с изменением положения подвижной плиты на основании замеров прецизионными измерительными датчиками линейных перемещений.

Устройство может найти широкое применение для высокопроизводительного и высокоточного контроля профильных объектов в промышленности, что особенно применимо в серийном производстве. Одним из возможных применений устройства является модернизация прибора ПОМКЛ-4 (прибора оптико-механического для контроля лопаток). В приборе может быть заменена оптико-механическая часть, обеспечивающая измерение перемещений измерительных штоков. Устройство может монтироваться непосредственно на установочное место прибора ПОМКЛ-4 взамен двух штатных измерительных модулей, расположенных со стороны спинки и корыта контролируемой лопатки. Экран прибора ПОМКЛ-4, на который проецируются результаты измерений, может быть заменён на промышленный монитор, информация на который поступает с ЭВМ. Пространство, высвобождающееся от замены штатного измерительного модуля может быть использовано для размещения АЦП, ЭВМ и прочих вспомогательных модулей. Таким образом, будут достигнуты результаты: повысится точность измерения; упростится настройка прибора с использованием эталонных лопаток; настройка прибора может выполняться с использованием лопаток с известными отклонениями; результаты измерений могут накапливаться и сохраняться в базе данных; появится возможность измерения на одном приборе двух или трёх лопаток разного наименования с близкой геометрической формой и размерами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ЛОКАЛЬНОГО РАДИУСА КРИВИЗНЫ УПРУГОДЕФОРМИРОВАННОЙ ЭТАЛОННОЙ БАЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2581440C1 |

| Аэростатический измеритель линейных перемещений | 2024 |

|

RU2829305C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ КУЗОВА АВТОМОБИЛЯ ПРИ ДОРОЖНО-ТРАНСПОРТНОМ ПРОИСШЕСТВИИ | 2005 |

|

RU2291798C2 |

| Установка контроля базового среза полупроводниковых пластин | 1991 |

|

SU1771006A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПОВЕРХНОСТНЫХ ХАРАКТЕРИСТИК | 1992 |

|

RU2124701C1 |

| СПОСОБ МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТУННЕЛЕЙ | 2006 |

|

RU2325618C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИРОЛИЗОВАННЫХ ЛИНЗ ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ | 2020 |

|

RU2756103C1 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ РАЗМЕРОВ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2005 |

|

RU2302675C2 |

| ИНТЕРФЕРОМЕТР ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ ОБЪЕКТОВ | 2020 |

|

RU2745341C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФОРМУЛЫ УЧАСТКА СТЕНКИ КОКСОВОЙ ПЕЧИ | 2017 |

|

RU2694762C1 |

Изобретение относится к измерительной и роботизированной технике, предназначено для выполнения автоматизированного контроля геометрии сложного профиля и может быть использовано в двигателестроении для контроля геометрии сложнопрофильных деталей, таких как лопатки компрессоров или турбин. Устройство содержит основание (1), на котором установлены левая (2) и правая (3) пластины, пружинная стойка (4) и линейные подшипники (5). В пластинах (2, 3) установлены измерительные штоки (6) с помощью выполненных в пластинах отверстий. Передняя часть штоков (6) установлена в левой пластине (2), а задняя часть через отверстия установлена в правой пластине (3). Также в правой пластине (3) установлены лазерные модули (7), излучающие лазерный луч (8), а на измерительных штоках (6) установлены оптические призмы (9) для улавливания лазерного луча (8). С торца задней части измерительных штоков (6) установлены пружины сжатия (10), которые ответной частью упираются в пружинную стойку (4). В пружинной стойке (4) установлен прецизионный измерительный датчик линейных перемещений (18). Под штоками (6) установлены оптические датчики (19). Технический результат - повышение точности, производительности автоматизированного измерения геометрии сложных поверхностей деталей с обеспечением возможности внутренней проверки точности измерений и выполнения калибровки устройства. 2 ил.

Устройство для многоточечного контроля геометрии сложного профиля, содержащее пластину, в отверстия которой установлены измерительные штоки с возможностью осевого перемещения, отличающееся тем, что включает в свой состав основание, на котором закреплены две пластины, в отверстия которых установлены измерительные штоки с возможностью осевого перемещения, передняя часть штоков в правой пластине, а задняя часть штоков в левой пластине, пружинная стойка и линейные подшипники, также в правой пластине установлены лазерные модули, излучающие лазерный луч, а на измерительных штоках установлены оптические призмы для улавливания лазерных лучей и в них же в области установки оптических призм выполнены отверстия для прохождения лазерных лучей дальше, при этом с торца задней части измерительных штоков установлены пружины сжатия, которые ответной частью упираются в пружинную стойку, причём в стойке установлены регулировочные винты таким образом, что часть их вставлена в центральную часть пружин по оси, а задняя часть штоков связана с пружинами через проставки, дополнительно в штоках установлены штифты в области между проставками и правой пластиной, которые нижней своей частью связаны с подвижной плитой, также на пружинной стойке установлен линейный привод с выдвижным штоком, связанным с подвижной плитой, установленной на направляющей, которая закреплена в пружинной стойке и задней своей частью в линейном подшипнике с возможностью осевого перемещения, при этом в пружинной стойке установлены прецизионные измерительные датчики линейных перемещений, а в области между штоками и верхней поверхностью основания установлены оптические датчики, причём оптические призмы и оптические датчики установлены в шахматном порядке.

| US 6701633 B2, 09.03.2004 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФОРМЫ ПОВЕРХНОСТИ ТРЕХМЕРНОГО ОБЪЕКТА | 2011 |

|

RU2474787C1 |

| TW 201022627 A, 16.06.2010 | |||

| JP 2006275826 A, 12.10.2006 | |||

| CN 102788566 A, 21.11.2012 | |||

| WO 2003023369, 20.03.2003 | |||

| CN 201266064 Y, 01.07.2009. | |||

Авторы

Даты

2024-08-27—Публикация

2024-06-26—Подача