Изобретение относится к измерительной технике, в частности к измерению остаточной деформации кузова автомобиля при дорожно-транспортном происшествии.

Известны способы определения пластических деформаций и перемещений элементов автомобиля путем линейных измерений, проводимых до и после испытаний ударно-прочностных свойств. Для определения жизненного пространства и оценки пассивной безопасности автомобиля расстояние между проекциями базовой линии, расположенной в недеформируемой зоне, и контрольной точки, расположенной на поврежденной поверхности, на горизонтальную плоскость измеряется с помощью стальной рулетки с точностью ±3 мм [1].

При правке кузовов автомобилей производится контроль геометрии точек крепления узлов шасси, а также проверка контрольных точек пола кузова с помощью стальной рулетки или линейки. Геометрические параметры можно также проверить с помощью самоцентрирующегося раздвижного приспособления. Углы в вертикальной плоскости проверяют с помощью угольника-угломера с уровнем или линейки с транспортиром и отвесом. Проверка отклонений от горизонтальной плоскости осуществляется с помощью нивелира и нивелирной рейки. Величина перекоса определяется сравнением поврежденного узла с таким же неповрежденным на однотипном кузове или неповрежденной стороной кузова этого же автомобиля [2].

Известны стенды, позволяющие осуществить комбинированную многоточечную правку аварийного кузова. Для быстрого и точного измерения внешних и внутренних размеров кузова, установленного на стенд, применяются полностью мобильные измерительные головки, содержащие в своей конструкции передвижные линейки с наконечниками [3].

Существующие контрольно-измерительные инструменты и приспособления конструктивно просты, но имеют ограниченные возможности, в частности невозможность контроля геометрических параметров поверхностей сложной формы. Кроме того, недостатком применения существующих инструментов и приспособлений является большая трудоемкость измерений и недостаточная их точность.

Известен способ контроля геометрии кузовов при правке, заключающийся в измерении с помощью излучателей лазерного типа, установленных на матрице и соединенных с датчиками угла поворота в двух плоскостях, пространственных координат точек. Способ заключается в определении размера между двумя контрольными точками и сравнении его с эталонным размером по трем координатам, что повышает производительность процесса контроля и его точность [4]. Существующий способ не позволяет измерять параметры деформированных поверхностей сложной формы и имеет узкую область применения - используется только для контроля положения базовых точек в пространстве при ремонте аварийных кузовов.

Известны бесконтактные аналоговые датчики расстояния, имеющие электрический выходной сигнал, величина которого пропорциональна расстоянию до измеряемого объекта. Принцип действия ультразвуковых датчиков основан на излучении импульсов ультразвука и измерении времени, пока звуковой импульс, отразившись от объекта измерения, вернется обратно в датчик. Принцип действия лазерного оптического датчика основан на том, что лазер посылает через линзу луч, который отражается от объекта и фокусируется на линейке из фотодиодов, которая преобразует световой сигнал в электрический. Триангуляционные лазерные оптические датчики способны измерять расстояние до объекта в диапазоне от 10 мм до 1 м с точностью 2 мкм за время 1 мс.

Известны ультразвуковые цифровые приборы для измерения толщины защитных покрытий на любых материалах, металлах и неметаллах, а также общей толщины или толщины отдельных слоев за один цикл измерения, имеющие функцию автоматического распознавания типа материала. Ультразвуковые прецизионные толщиномеры производят измерение толщины неразрушающим методом при одностороннем доступе в диапазоне от 0,08 до 500 мм с точностью 0,001 мм как однослойных, так и многослойных изделий.

Применение современных датчиков контроля расстояния и толщины позволяет обеспечить необходимый технический результат заявляемого изобретения.

Технический результат заключается в уменьшении трудоемкости измерений деформации поверхности сложной формы, что дает возможность осуществлять оперативный выездной контроль на место ДТП для оценки его причин, определения начальной скорости столкновения автомобилей или автомобиля с препятствием, а также позволяет производить оценку ударно-прочностных свойств автомобильных кузовов.

Технический результат достигается тем, что деформированная в результате ДТП поверхность кузова автомобиля измеряется в виде трехмерной пространственной зависимости глубины деформации, высоты и длины деформированного участка, а также толщины деформированного слоя металла и записывается для последующей математической обработки в электронном виде в память ЭВМ с помощью аналого-цифрового преобразователя и устройства, которое состоит из перемещаемого электродвигателями в вертикальной и горизонтальной плоскостях кронштейна, на котором расположены три лазерных бесконтактных оптических датчика расстояния, два из которых контролируют положение в вертикальной и горизонтальной плоскостях самого кронштейна и третьего лазерного датчика, который измеряет расстояние до деформируемого участка кузова, а также штатив, на конце которого установлен датчик ультразвукового прецизионного толщиномера, измеряющий толщину деформированных слоев металла кузова и прижимаемый к поверхности кузова с помощью пружины, при этом управление электродвигателями осуществляется с помощью цифроаналогового преобразователя в соответствии с алгоритмом, заложенным в ЭВМ.

Устройство крепится к основанию с помощью шарнира, который позволяет устанавливать кронштейн с датчиками для измерения деформации крыши или капота сверху, при этом лазерные датчики расстояния будут контролировать положение кронштейна в горизонтальной плоскости относительно продольной и поперечной осей автомобиля, а штатив датчика толщины займет вертикальное положение.

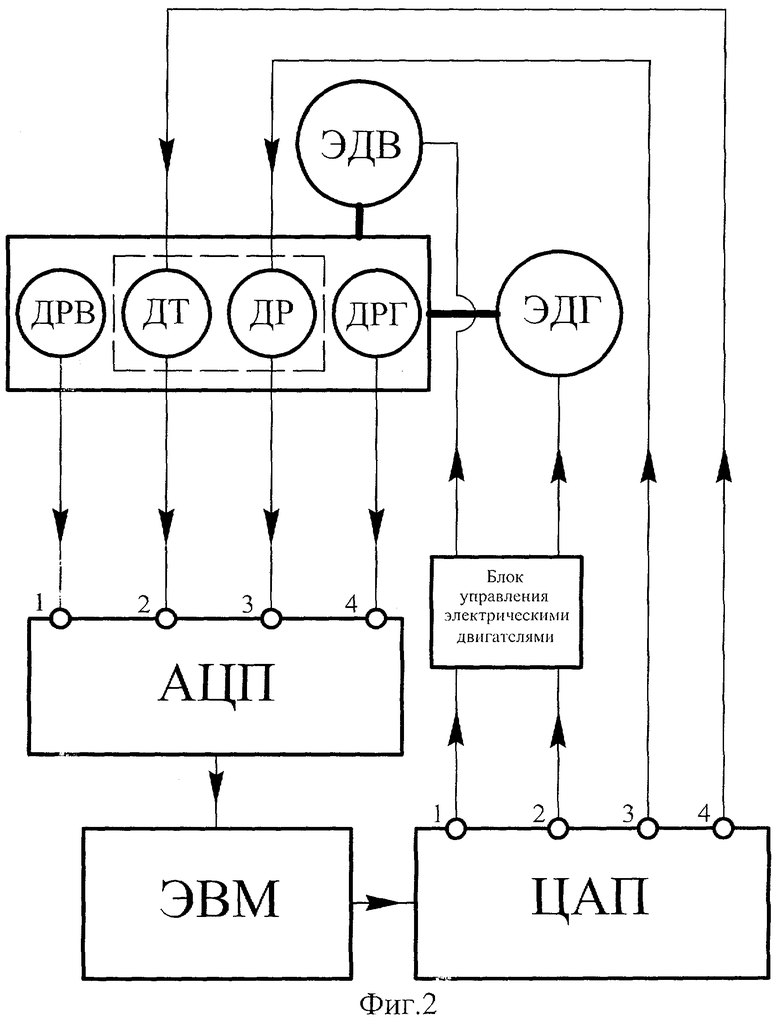

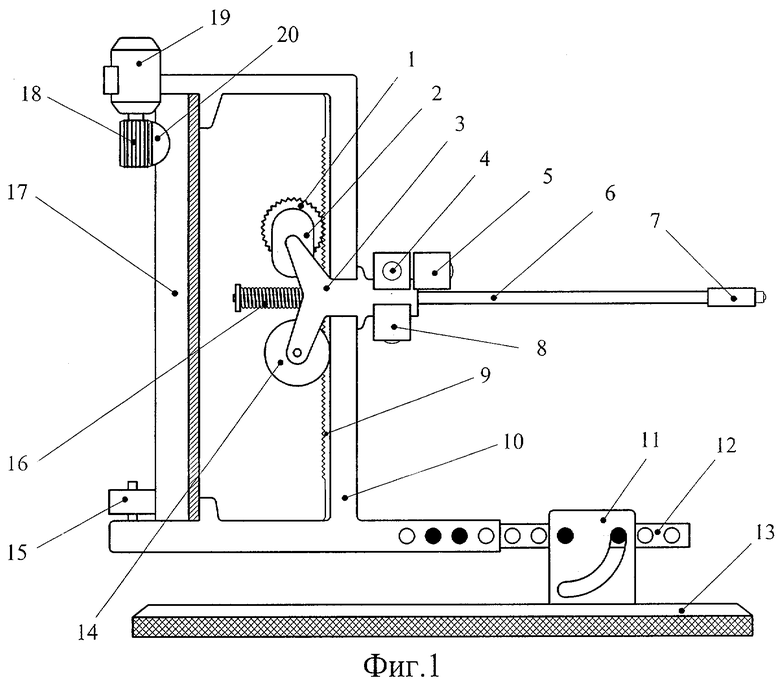

Сущность изобретения поясняется чертежами. На фиг.1 изображено устройство для измерения деформации кузова автомобиля, а на фиг.2 - структурная схема подключения датчиков.

Устройство для измерения деформации кузова (Фиг.1) состоит из кронштейна 3, который может перемещаться как в вертикальной, так и в горизонтальной плоскостях. Перемещение кронштейна в вертикальной плоскости осуществляется электродвигателем 2, на валу которого установлена зубчатая шестерня 1, входящая в зацепление с зубчатой рейкой 9, которая, в свою очередь, крепится к направляющей стойке 10. Ролики 14 являются направляющими элементами при перемещении кронштейна 3 вдоль стойки 10. Перемещение кронштейна 3 в горизонтальной плоскости осуществляется вместе со стойкой 10 относительно рамы 17 устройства. Для перемещения стойки относительно рамы служит электродвигатель 19 и зубчатая пара - шестерня 18 и рейка 20. Зубчатая рейка 20 жестко крепится к раме 17. Ролики 15 являются направляющими элементами при перемещении стойки 10 вдоль рамы 17. Рама 17 крепится к основанию 13 с помощью шарнирного устройства, состоящего из кронштейна 11 и удлинительного стержня 12 с отверстиями и позволяющего устанавливать раму как в вертикальном, так и горизонтальном положениях.

На кронштейн установлено три лазерных бесконтактных оптических датчика расстояния 4, 5 и 8 и штатив 6 с датчиком толщиномера 7. Датчики расстояния 4 и 8 контролируют положение кронштейна 3 и лазерного датчика 5 относительно базовых поверхностей, расположенных на стойке и раме устройства. При работе устройства датчик толщиномера 7 постоянно прижимается к поверхности кузова автомобиля с помощью пружины 16.

Устройство работает следующим образом. В памяти ЭВМ хранятся в электронном виде формы поверхностей кузовов различных марок и моделей автомобилей, записанные с помощью заявляемого устройства. Для измерения участка кузова, поврежденного в результате ДТП, устройство устанавливается и фиксируется в том же положении и на том же расстоянии относительно недеформированной части автомобиля как и при измерениях до аварии. В соответствии с записанным в память ЭВМ алгоритмом цифроаналоговый преобразователь ЦАП (Фиг.2) подает напряжение и включает электрический двигатель ЭДВ, который перемещает кронштейн с датчиками в вертикальном направлении вдоль стойки. Сигнал с лазерного датчика расстояния ДРВ, контролирующего вертикальное положение кронштейна, поступает на один из четырех задействованных каналов аналого-цифрового преобразователя АЦП, а затем обрабатывается ЭВМ. При вертикальном перемещении кронштейна с датчиками, равном шагу измерения деформированной поверхности, который заложен в алгоритм управления устройством, подается сигнал на ЦАП, который отключает электрический двигатель ЭДВ и подает напряжение на лазерный датчик ДР, измеряющий расстояние до точки на поверхности деформированного кузова, а также на датчик ультразвукового толщиномера ДТ, измеряющего толщину слоев металла деформированной части кузова. Сигналы с датчиков ДР и ДТ поступают на соответствующие каналы АЦП, а затем записываются в память ЭВМ. Несовпадение луча датчика расстояния ДР и оси датчика толщиномера ДТ учитывается компьютерной программой.

По толщине слоев металла деформированного участка судят о нарушении геометрии скрытых элементов кузова. Если скрытые оболочкой элементы кузова, повышающие его жесткость или прочность, до аварии не соприкасались с оболочкой, а после дорожно-транспортного происшествия датчик толщиномера фиксирует толщину большую, чем толщина листового металла оболочки, то геометрическая форма этих элементов нарушена.

При перемещении кронштейна с датчиками в верхнее или нижнее конечные положения на канал АЦП с датчика ДРВ подается сигнал, благодаря которому ЦАП включает электрический двигатель ЭДГ, перемещающий кронштейн с датчиками вдоль рамы устройства в горизонтальном направлении на величину шага измерений. При этом горизонтальное положение кронштейна контролируется с помощью лазерного оптического датчика ДРГ.

Лазерный оптический датчик ДР и датчик ультразвукового толщиномера ДТ измеряют расстояние до поверхности деформируемого участка и толщину деформированных слоев металла при каждом фиксированном положении кронштейна в соответствии с записанным в память ЭВМ алгоритмом управления устройством.

Сопоставление электронных форм поврежденных поверхностей и поверхностей кузова автомобиля до аварии позволяет определить глубину деформации и размеры деформируемого участка.

Источники информации

1. Рябчинский А.И. Пассивная безопасность автомобиля. - М.: Машиностроение, 1983. - 145 с., ил.

2. Кац А.М. Автомобильные кузова: Техн. обслуживание и ремонт. - 2-е изд., перераб. и доп. - М.: Транспорт, 1980. - 272 с., ил., табл.

3. Оборудование и инструмент для автосервиса. Каталог. - М.: ПФК "Скорпион", 1997.

4. Патент №2239505. Способ контроля положения точек кузова транспортного средств при правке, 2004.12.20, заявка №2003112932/02, Россия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ И НАПРАВЛЕНИЯ ДЕФОРМАЦИЙ ПОВРЕЖДЕННОГО КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА ПРИ ПРАВКЕ | 2005 |

|

RU2314172C2 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| ВАГОН-ЛАБОРАТОРИЯ ИСПЫТАНИЙ КОНТАКТНОЙ СЕТИ | 2023 |

|

RU2806925C1 |

| СПОСОБ ПРОВЕРКИ ЭФФЕКТИВНОСТИ ФУНКЦИОНИРОВАНИЯ СИСТЕМЫ, УСТАНАВЛИВАЕМОЙ НА ТРАНСПОРТНОЕ СРЕДСТВО В КОНФИГУРАЦИИ ДОПОЛНИТЕЛЬНОГО ОБОРУДОВАНИЯ ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА И СТЕПЕНИ ТЯЖЕСТИ АВАРИИ | 2012 |

|

RU2501080C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УКЛОНОВ ПРОФИЛЯ ПОВЕРХНОСТИ АЭРОДРОМНЫХ ПОКРЫТИЙ | 2015 |

|

RU2592930C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК СЛОЯ ПОЧВОГРУНТА | 2013 |

|

RU2540432C1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА ТРУБ | 2001 |

|

RU2209426C2 |

| МАШИНА ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЖЕЛЕЗНОДОРОЖНЫХ ЦЕЛЬНОКАТАНЫХ КОЛЕС В ПОТОКЕ ПРОИЗВОДСТВА | 1997 |

|

RU2154806C2 |

| Автомобильная подвеска с колесом, защищающая людей и среднюю часть кузова в момент автоаварии | 2021 |

|

RU2773781C1 |

| ОПТОЭЛЕКТРОННАЯ СИСТЕМА БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ В ДВИЖЕНИИ ГЕОМЕТРИЧЕСКИХ ХАРАКТЕРИСТИК ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕИ. ОПТОЭЛЕКТРОННЫЙ ДАТЧИК БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ПОЛОЖЕНИЯ И ИЗНОСА РЕЛЬСА | 1995 |

|

RU2142892C1 |

Изобретение относится к измерительной технике, в частности к измерению остаточной деформации кузова автомобиля при дорожно-транспортном происшествии. Устройство для измерения деформации кузова автомобиля содержит бесконтактные аналоговые датчики расстояния и датчик, измеряющий толщину. Указанные датчики расстояния расположены на перемещаемом в вертикальной и горизонтальной плоскостях кронштейне. Также устройство содержит штатив, на конце которого установлен датчик ультразвукового прецизионного толщиномера. Технический результат заключается в уменьшении трудоемкости измерений деформации поверхности сложной формы, что дает возможность осуществлять оперативный выездной контроль на место ДТП для оценки его причин, определения начальной скорости столкновения автомобилей или автомобиля с препятствием, а также позволяет производить оценку ударно-прочностных свойств автомобильных кузовов. 1 з.п. ф-лы, 2 ил.

| JP 55164303 А, 22.12.1980 | |||

| US 5175601 А, 29.12.1992 | |||

| US 5140533 A, 18.08.1992 | |||

| СПОСОБ КОНТРОЛЯ ПОЛОЖЕНИЯ ТОЧЕК КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА ПРИ ПРАВКЕ | 2003 |

|

RU2239505C1 |

Авторы

Даты

2007-01-20—Публикация

2005-03-09—Подача