Изобретение относится к технике полупроводникового производства и может быть использовано, в частности, для измерения длины и прямолинейности базового среза пластин.

Известно устройство для контроля полупроводниковых пластин, содержащее меха- низм предварительной ориентации, транспортирующее устройство, механизм окончательной ориентации полупроводниковых пластин по базовому срезу. Механизм окончательной ориентации пластин содержит плоский упор, взаимодействующий с базовым срезом полупроводниковой пластины, прижимное устройство, выполненное в виде плавающей вилки, на концах которой установлены два ролика, взаимодействующие с пластиной.

Пластину, предварительно сориентированную по транспортеру, перемещают в механизм окончательной ориентации.

При воздействии прижимного устройства на полупроводниковую пластину последняя прижимается одним из концов базового среза к плоскому упору Возникающий при

этом крутящий момент заставляет пластину провернуться, и она становится прижатой базовым срезом к плоскому упору.

Недостаток известного устройства заключается в том, что оно не обеспечивает точности позиционирования пластины по базовому срезу, так как при взаимодействии базового среза пластины, имеющего, как правило, выпуклость, с плоским упором происходит дополнительный разворот пластины, что нарушает ориентацию. Это-сказывается на точности измерения. Кроме того, при превышении усилий в механизме ориентации выше допустимых возможны разрушения пластины.

Из известных наиболее близким по технической сущности является установка визуального контроля подложек (2), содержащая загрузочное устройство, устройство предварительного совмещения, устройство окончательной ориентации транспортирующие шнуры, вакуумный зажим оптический блок измерения

В устройстве предварительного совмещения подложку ориентируют по базовому

to

XI XJ

о о о

срезу. Затем по транспортеру подложку перемещают на столик,.на котором ее с помощью ориентирующего зажима и упора ориентируют окончательно и захватывают вакуумным зажимом. Ориентирующий зажим опускается, с помощью вакуумного зажима подложку перемещают по оси X и подводят в зону наблюдения. Оптический блок настраивают на измерение.

Недостаток известного устройства заключается в том, что оно не обеспечивает точности позиционирования по базовому срезу подложки с помощью зажима и упора, так как при наличии выпуклости на базовом срезе при взаимодействии последнего с упором возможен.разворот подложки по углу, что недопустимо при измерении прямолинейности базового- среза, когда строго необходимы параллельность базового среза и измерительной линейки, а также посто- янство зазора между ними. При перемещении сориентированной подложки с помощью вакуумной присоски в зону наблюдения по оси X возможно ее смещение. Все это сказывается на точности измерения.

Наличие дополнительного механизма зажима сказывается на производительности, так как требуется дополнительное время на подъем и опускание, на холостой и рабочий ходы зажимного ориентирующего механизма.

Кроме того, выполнение ориентирующего механизма в виде зажимного элемента, взаимодействующего с упором, выдвигает требование очень точного дозирования рабочих усилий, исключающих микросколы и микротрещины-о полупроводниковых пластинах.

Целью изобретения является повышение точности и производительности контроля, а также снижение механических нагрузок на пластины.

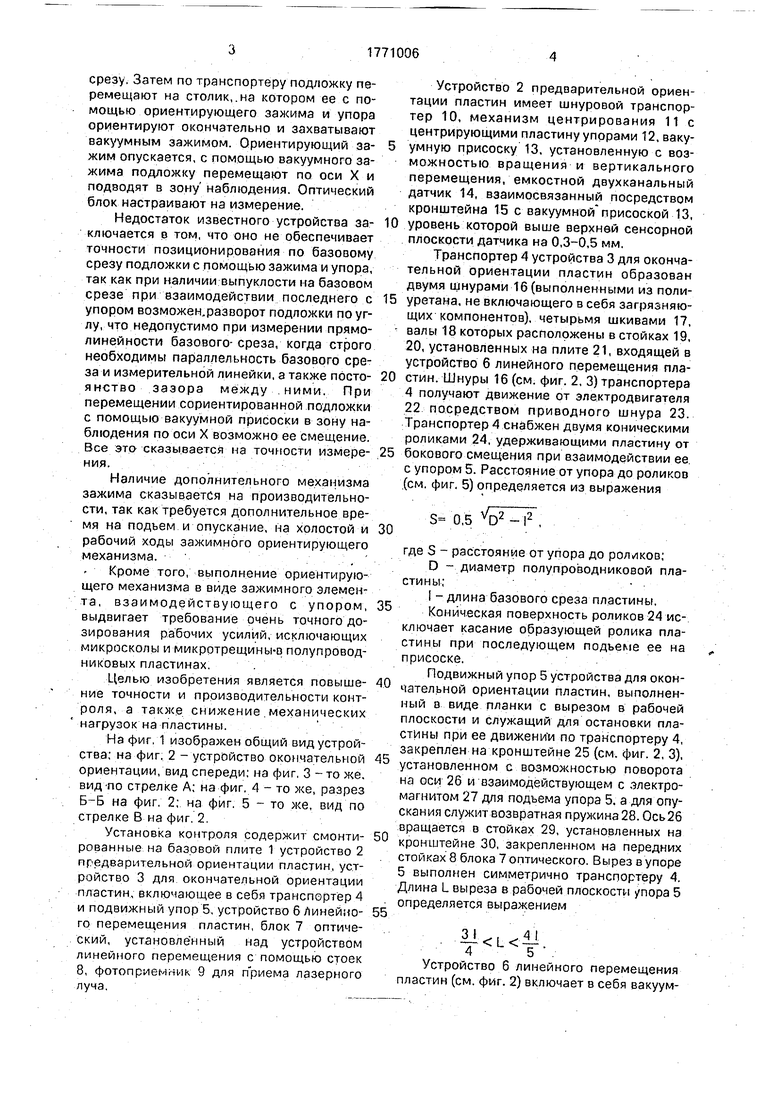

На фиг, 1 изображен общий вид устройства; на фиг. 2 - устройство окончательной ориентации, вид спереди; на фиг, 3 - то же. вид по стрелке А; на фиг, 4 - то же, разрез Б-Б на фиг. 2; на фиг. 5 - то же, вид по стрелке В на фиг 2

Установка контроля содержит смонтированные на базовой плите 1 устройство 2 предварительной ориентации пластин, устройство 3 для окончательной ориентации пластин, включающее в себя транспортер 4 и подвижный упор 5, устройство 6 линейного перемещения пластин, блок 7 оптический, установленный над устройством линейного перемещения с помощью стоек 8, фотоприемкик 9 для приема лазерного луча.

Устройство 2 предварительной ориентации пластин имеет шнуровой транспортер 10, механизм центрирования 11 с центрирующими пластину упорами 12, вакуумную присоску 13, установленную с возможностью вращения и вертикального перемещения, емкостной двухканальный датчик 14, взаимосвязанный посредством кронштейна 15 с вакуумной присоской 13,

уровень которой выше верхней сенсорной плоскости датчика на 0,3-0,5 мм.

Транспортер 4 устройства 3 для окончательной ориентации пластин образован двумя шнурами 16 (выполненными из полиуретана, не включающего в себя загрязняющих компонентов), четырьмя шкивами 17, валы 18 которых расположены в стойках 19, 20, установленных на плите 21, входящей в устройство 6 линейного перемещения пластин. Шнуры 16 (см. фиг. 2, 3) транспортера 4 получают движение от электродвигателя 22 посредством приводного шнура 23. Транспортер 4 снабжен двумя коническими роликами 24, удерживающими пластину от

бокового смещения при взаимодействии ее с упором 5. Расстояние от упора до роликов (см. фиг. 5) определяется из выражения

30

S 0,5

V-T

где S - расстояние от упора до роликов;

D - диаметр полупроводниковой пластины;

I - длина базового среза пластины.

Коническая поверхность роликов 24 исключает касание образующей ролика пластины при последующем подъеме ее на присоске.

Подвижный упор 5 устройства для окончательной ориентации пластин, выполненный в виде планки с вырезом в рабочей плоскости и служащий для остановки пластины при ее движении по транспортеру 4, закреплен на кронштейне 25 (см. фиг. 2, 3), установленном с возможностью поворота на оси 26 и взаимодействующем с электромагнитом 27 для подъема упора 5. а для опускания служит возвратная пружина 28. Ось26 вращается в стойках 29, установленных на кронштейне 30, закрепленном на передних стойках 8 блока 7 оптического. Вырез в упоре 5 выполнен симметрично транспортеру 4. Длина L выреза 8 рабочей плоскости /пора 5 определяется выражением

3J

4

о

Устройство 6 линейного перемещения пластин (см. фиг. 2) включает в себя вакуумную присоску 31 (вакуумный зажим), закрепленную посредством плоскопараллельных пружин 32, разнесенных по высоте, к стойке 19 транспортера 4 и размещенную между его транспортирующими шнурами 16. Под присоской 31 на плите 21 размещен вакуумный диафрагменный привод 33 с возможностью подъема присоски 31. Вакуумная присоска 31 снабжена двумя возвратными пружинами 34. Через отверстие с прямоугольным профилем в присоске установлен плоский упор 35, выполненный в виде балки прямоугольного сечения и закрепленный на стойках 36.

На высоте 3-4 мм от транспортера 4 за упором 5 на расстоянии 1,5 мм расположена на двух стойках 37 измерительная линейка 38(см. фиг. 1,2,3,4) имеющая высокоточную прямолинейную рабочую грань, которая при контроле базового среза пластины является отсчетной базой, Упор 5 и линейка 38 выставляется параллельно и взаимно перпендикулярно транспортеру 4.

Для обеспечения линейного перемещения вакуумной присоски 31 совместно с измерительной линейкой в направлении, перпендикулярном транспортирующим шнурам в процессе измерения, плита 21 с присоской 31, измерительной линейкой 38 и транспортером 4 расположена на подвижной каретке 39 через планки 40. Каретка 39 посредством роликов 41 перемещается по направляющим 42, установленным на базовой плите 1, от винтового привода, состоящего из электродвигателя 43, ходового винта 44, гайки 45, двух пальцев 46, передающих усилие от гайки 45 на планки 47, закрепленные на каретке 39,

Блок 7 оптический содержит лазер, фокусирующий объектив, механизм создания сканирующего лазерного луча при помощи вращающейся призмы (на фиг. не показано). Плоскость сканирования луча перпендикулярна рабочей грани измерительной линейки 38. Под рабочей гранью измерительной линейки 38 ниже шнуров 16 транспортера 4 закреплен на кронштейне 48 неподвижно относительно базовой плиты 1 фотоприемник 9 для приема лазерного луча.

Установка контроля работает следующим образом.

Транспортируемую полупроводниковую пластину 49 подают с загрузочного устройства (на фиг. не показано) на устройство 2 предварительной ориентации, на котором транспортер 10 перемещает ее до упоров 12 механизма центрирования 11.Упоры 12 останавливают пластину 49 и центрируют ее относительно вакуумной присоски 13, Транспортер 10 останавливается-, упоры 12

отводятся, вакуумная присоска совместно с емкостным двухканальным датчиком 14 посредством кронштейна 15 поднимается, отрывая пластину 49 с транспортера 10, подается вакуум, и пластина фиксируется на вакуумной присоске 13. Вращением пластины 49 на присоске 13 относительно сенсорной плоскости емкостного двухканального датчика 14 производят предварительную ори0 ентацию пластины 49 по базовому срезу.

Базовый срез пластины 49 после ориентации становится перпендикулярно транспортеру 10 (погрешность ориентации порядка 1,8°). Пластина 49 опускается на

5 транспортер 10 и с плавным нарастанием скорости движения переносится на устройство окончательной ориентации пластин. По транспортеру 4 пластина 49 с плавным замедлением скорости переносится к подвиж0 ному упору 5. Транспортирующие шкивы транспортера 4 получают движение от электродвигателя 22 через приводной шнур 23, взаимосвязанный с одним из шкивов 17, на которых расположены транспортирующие

5 шнуры 16. Шкивы 17 вращаются на валах 18, установленных в стойках 19, 20, закрепленных на плите 21. Подвижный упор 5 от сработавшего электромагнита 27 через кронштейн 25, установленный на оси 26,

0 переводится в поднятое положение, и его рабочая плоскость с вырезом оказывается над шнурами 16 транспортера 4. Пластина 49 краем базового среза упрется в упор 5 в точке А. Возникшие моменты вращения,

5 воздействующие на пластину 49 от сил трения шнуров 16 о пластину 49 Mi FrH и , вызовут вращение пластины относительно точки А по направлению стрелки М, так как из-за значительной разни0 цы в расстояниях от направления сил до центра вращения () при равенстве сил трения () шнуров 16 о пластину 49. При этом возникшая сила трения в точке контакта (точка А) пластины 49 с упором 5 и враща5 ющий пластину момент М вызовут появление силы N, стремящейся сдвинуть

пластину р боковом направлении. Эти возникающие боковые усилия воспринимают легкие конические ролики 24, которые

0 выполнены с возможностью проворота от небольших касательных усилий, что не создает препятствия провороту пластины 49 и прижиму ее базовым срезом к рабочей плоскости упора 5. При наличии выпуклости на

5 базовом срезе пластина 49 ориентируется строго параллельно упору 5, имеющему вырез на рабочей поверхности А поскольку упор 5 выставляется параллельно рабочей грани измерительной линейки 38, то пластина 49 упором 5 окончательно ориентируется

базовым срезом для контроля относительной измерительной линейки 38 (отсчетной базы).

После этого электродвигатель 22 транспортера 4 отключается, включается вакуумный диафрагменный привод 33, который, преодолевая сопротивление возвратных пружин 34, поднимает вакуумную присоску 31. прижимая краем ее отверстия купору 35. При этом пластина отрывается от транспортирующих шнуров и выводится на один уровень с измерительной линейкой, надежно удерживаясь на присоске. Таким образом образовалась безлюфтовая система пластина 49 - линейка 38, в которой базовый срез пластины установлен параллельно рабочей плоскости измерительной линейки с зазором, равным 1,5 мм. Лосле электромагнит 27 обесточивается, и упор 5 опускается в нижнее положение под действием возвратной пружины 28. Лазерный луч направляют из оптического блока 7, который пересекает зазор между линейкой 38 и пластиной 49, захватывая часть линейки и часть пластины. Длина следа сканирующего лазерного луча составляет около 5 мм.

Для получения довольно высокой точности измерения (погрешность 3-4 мкм) необходимо иметь малую величину зазора между линейкой и пластиной из-за дополнительной погрешности, вносимой неравномерностью скорости вращения призмы (обусловленной нелинейностью характеристики электродвигателя). В предложенном устройстве растровая система синхронизации из-за своей сложности отсутствует. Однако из-за конечности фокусировки диаметра лазерного луча (диаметр луча около 0,1 мм) значительное уменьшение зазора ведет к увеличению погрешности измерения. Эти условия накладывают необходимые требования к параллельности базового среза пластины относительно измерительной линейки.

При перемещении пластины 49 и измерительной линейки 38 вдоль базового среза под сканирующим лазерным лучом осуществляется измерение прямолинейности и длины базового среза пластины 49. Для этого включается электродвигатель 43 устройства б линейного перемещения пластин, его вращение передается на ходовой винт 44, а гайка 45, установленная на ходовом винте, передает линейное движение через пальцы 46 и планки 47 на каретку 39, которая перемещается по направляющим 42 посредством роликов 41. Каретка 39 перемещает установленную на ней плиту 21, на которой закреплены вакуумная пр исоска 31 с удерживаемой пластиной 49 и измерительная линейка 38.

Фотоприемник 9 при его засветке и затемнении вырабатывает сигналы, соответствугащие прохождению луча через края измерительной линейки 38 и пластины 49 (принцип известный). После этого каретка 39 возвращает пластину 49 в начальное положение, ЭВМ (на фиг. не показана) обрабатывает результат, вакуум отключается, присоска 31 возвратными пружинами 34 переводится в нижнее положение, пластина ложится на транспортер 4. Транспортер 4 включается, и пластина по команде с ЭВМ

разгружается в разгрузочное устройство (на фиг. не показано),

Таким образом, предложенная конструкция установки позволяет точно ориентировать полупроводниковую пластину по

базовому срезу, сохраняя параллельность базового среза пластины и измерительной линейки и постоянство зазора между ними, что сказывается на точности измерения. Кроме того, конструкция установки позволяет осуществлять переналадку ее на пластины различного диаметра. Формула изобретения Установка контроля базового среза полупроводниковых пластин, содержащая устройства предварительно / и окончательной ориентации с ориентирующим механизмом, вакуумным зажимом и кареткой, транспортирующие шнуры и блок оптического контроля, содержащий измерительную линейку,

отличающаяся тем что, с целью повышения точности и поои водительности контроля, а также снижения механических нагрузок на пластины, ориентирующий механизм устройства окончательной ориентации дополнительно содержит подвижный плоский упор С вырезом расположенный перпендикулярно транспортирующим шнурам и параллельно измерительной линейке, два конических ролика, установленных с

внешней стороны транспортирующих шнуров, а вакуумный зажим и измерительная линейка установлены на каретке на двух плоскопараллельных пружинах с возможностью перемещения в направлении, перпендикулярном транспортирующим шнурам, причем вакуумный зажим снабжен отверстием прямоугольного профиля, в котором жестко закреплен плоский упор, причем длина выреза плоского упора ориентирующего механизма удовлетворяет условию

31/4 L 4I/5 а расстояние между упором и роликами

S 0,5 D2 - I2, где I -длина базового среза пластины;

L - длина выреза в рабочей плоскостиD - диаметр полупроводниковой плаупора;стины,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения и укладки плоских деталей | 1990 |

|

SU1740288A1 |

| Поточная механизированная линия для сборки и сварки листов в длинномерные полотнища | 1979 |

|

SU891291A1 |

| Устройство для установки на печатные платы радиоэлементов, преимущественно поверхностного монтажа | 1988 |

|

SU1777256A1 |

| АВТОМАТ ДЛЯ СБОРКИ КАРТОННЫХ КОРОБОК | 1990 |

|

RU2037425C1 |

| Устройство для ориентированной подачи полупроводниковых приборов,преимущественно с гибкими выводами | 1979 |

|

SU864609A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2005 |

|

RU2295172C2 |

| Устройство для подачи изделий | 1978 |

|

SU1057385A2 |

| Способ ориентации полупроводниковых подложек по базовому срезу и устройство для его осуществления | 1989 |

|

SU1775752A1 |

| Устройство для шаговой подачи изделий | 1978 |

|

SU722817A1 |

| Агрегат для раскроя и стыковки корда | 1982 |

|

SU1065240A1 |

Сущность изобретения: на базовой плите смонтированы устройства предварительной и окончательной ориентации пластин. Устройство окончательной ориентации пластин состоит из транспортера, подвижного упора, устройства линейного перемещения пластин и блока оптического контроля. Подвижный упор выполнен в виде планки с вырезом. 5 ил.

Фиг /

«1 Л, W / А }2JL 5 35

/

Фиг. 2

Вид А.

2/

Фиг.Ъ

ВиЗВ

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-10-23—Публикация

1991-01-09—Подача