Изобретение относится к области судостроения, а именно к конструкциям корпусов подводных аппаратов, к которым применимы требования по звуко- и вибропоглощению.

Известно, что снижение уровней вибрационных и гидроакустических полей, определяемых корпусом подводного объекта, достижимо за счет использования наружных гидроакустических покрытий или других устройств гидроакустической защиты. Например, по отечественным авторским свидетельствам №№ 319529 (1989 г.), 329643 (1991 г.) и патентам №№ 2466467 (2011 г.), 2161825 (1999 г.), 2307412 (2006 г.), 2328844 (2004 г.), 2411706 (2010 г.), патентам США №№4399526 (1984 г.), 4488271 (1984 г.), 4759000 (1988 г.), Япония № 533242 (1978 г.). Указанные изделия изготавливаются из эластомерных материалов, внутри которых размещены воздушные полости разной формы и размеров, и устанавливаются, как правило, на наружной поверхности корпуса защищаемого объекта. Применение в указанных устройствах эластомерных материалов объясняется, прежде всего близостью значений удельных акустических сопротивлений эластомерных материалов и воды, их высокими коэффициентами механических потерь, эксплуатационными и технологическими характеристиками. Недостатком применения наружных средств гидроакустической защиты является сложность их надежного крепления на гладкой поверхности корпуса, а также наличие технологических швов между отдельными элементами гидроакустической защиты.

Также известны технические решения для обеспечения требований по акустическим и прочностным характеристикам подводных аппаратов, в которых наружная поверхность корпуса не является цилиндрической, например, конструкции подводных лодок с корпусами, выполненными по стелс-технологии, допускающие наличие острых граней и углов. Немецкая судостроительная компания Thyssenkrupp Marine Systems (TKMS) совместно с норвежским партнером Kongsberg разработала проект подводной лодки Type-212CD, имеющий грани корпуса в виде плоских поверхностей, наклоненных относительно плоскости горизонта, а также элементы с очень малым радиусом кривизны, по периметру этих граней. Аналогичные проекты подводных лодок, в которых корпус и рубка которых имеют наклонные борта известны со времен Второй мировой войны (например, проект немецкой подводной лодки Туре-XXIX-H). В практике зарубежного подводного кораблестроения известны также прочные корпуса с поперечным сечением в виде овала, вертикальной или горизонтальной «восьмерки» (В.М. Букалов, А.А. Нарусбаев «Проектирование атомных подводных лодок», Изд. «Судостроение», Ленинград, 1968, стр. 150-151). Значительными недостатками перехода от традиционной цилиндрической формы корпуса к другой геометрической форме, в том числе при внедрении известных решений на основе стелс-технологий, являются ограничения в части гидродинамики аппарата и соблюдения требований остойчивости, манёвренности и прочности для подводных аппаратов, а также сложность нанесения пластин гидроакустических покрытий на поверхность сложной геометрии.

Наиболее близким по сущности к предлагаемому техническому решению является изобретение «Секция корпуса подводного аппарата» (№ RU 2651941, опубл. 24.04.2018 г.), содержащее наружный и внутренний корпус, где наружный корпус выполнен в виде цилиндрической оболочки из эластичного материала, которая опирается на конструктивный набор из металлических элементов и закреплена торцами на поперечных переборках, соединенных с внутренним корпусом. Данное решение позволяет повысить устойчивость корпуса подводного аппарата к воздействию внешнего гидростатического давления, улучшая тем самым некоторые прочностные характеристики

Описанное решение в патенте № RU 2651941 имеет ряд недостатков:

- под действием внешнего гидростатического давления внутренний корпус работает на сжатие и в продольном, и в поперечном направлении, что требует повышения массы конструктивных элементов корпуса для достижения достаточной прочности;

- устройство не обеспечивает улучшение акустических характеристик подводного аппарата;

- устройство ухудшает гидродинамические характеристики аппарата в целом и негативно влияет на уровни гидроакустических полей;

- рельеф формы поверхности оболочки создает чрезмерные сложности для нанесения наружных средств акустической и вибрационной защиты.

Техническим результатом предлагаемого решения является повышение эффективности звукопоглощения и вибропоглощения конструкцией внешней оболочки корпуса подводного аппарата при сохранении его гидродинамических характеристик и повышении прочности подводного аппарата в целом.

Технический результат достигается тем, что в дополнение к общеизвестному механизму поглощения энергии при прохождении звуковой волны через поверхность упругой оболочки, в предлагаемом техническом решении использован механизм поглощения энергии, обусловленный физическими явлениями при распространении звука в щелях и узких каналах. Указанный механизм реализуется за счет выполнения на участках наружной поверхности внешней оболочки корпуса металлических ребер переменной высоты, закрытых со стороны наружных граней эластомерным материалом, распределение которых обеспечивает сохранение гладкой цилиндрической поверхности внешней оболочки корпуса, а использование эластомерного материала обеспечивает плавный переход без острых углов к другим элементам корпусной конструкции и сохранению воздушных полостей между ребрами. Использование эластомерных материалов с высокими диссипативными потерями колебательной энергии и воздушной прослойки между ребрами, обеспечивающей возможность сдвиговых деформаций, обеспечивает увеличение звуко- и вибропоглощающей эффективности в широком диапазоне частот конструкции секции в составе набора наружной оболочки, а плавный переход высот реберных элементов на внешней оболочке подводного аппарата не влечет последствий в изменении характеристик в части гидродинамики и остойчивости, но при этом дополнительно улучшает прочностные характеристики оболочки и повышает надежность всей конструкции корпуса в целом в сравнении со способами гидроакустической защиты, основанными на нанесении внешних защитных покрытий.

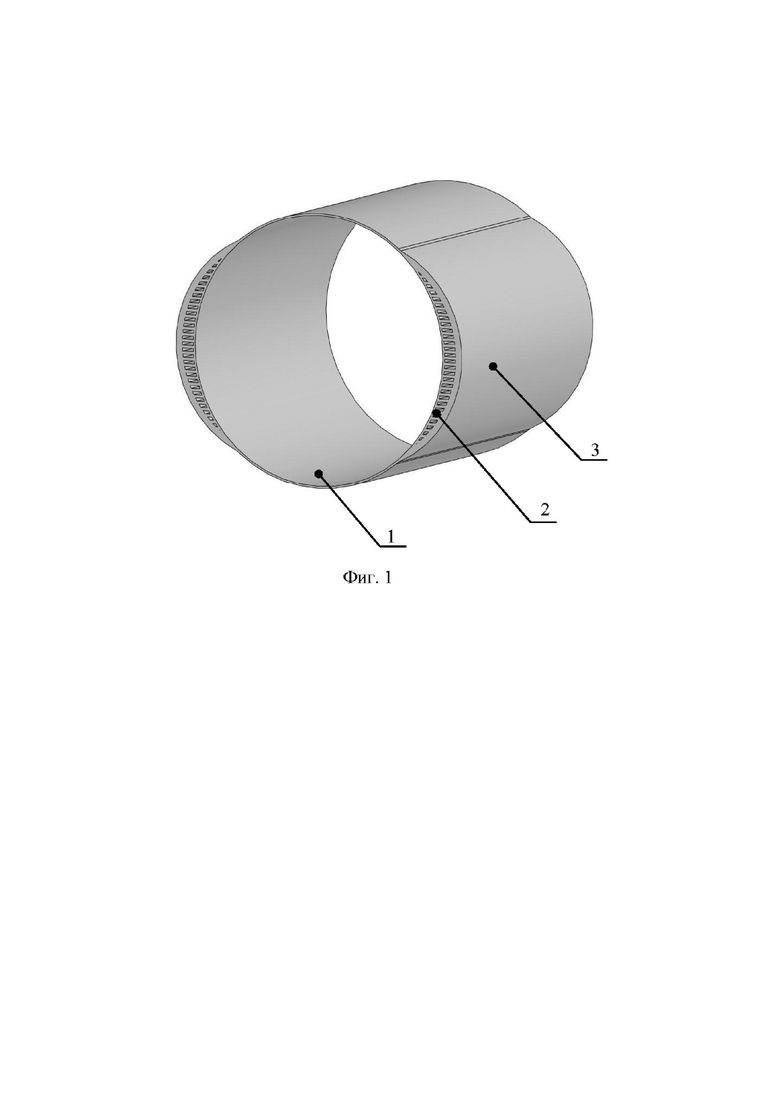

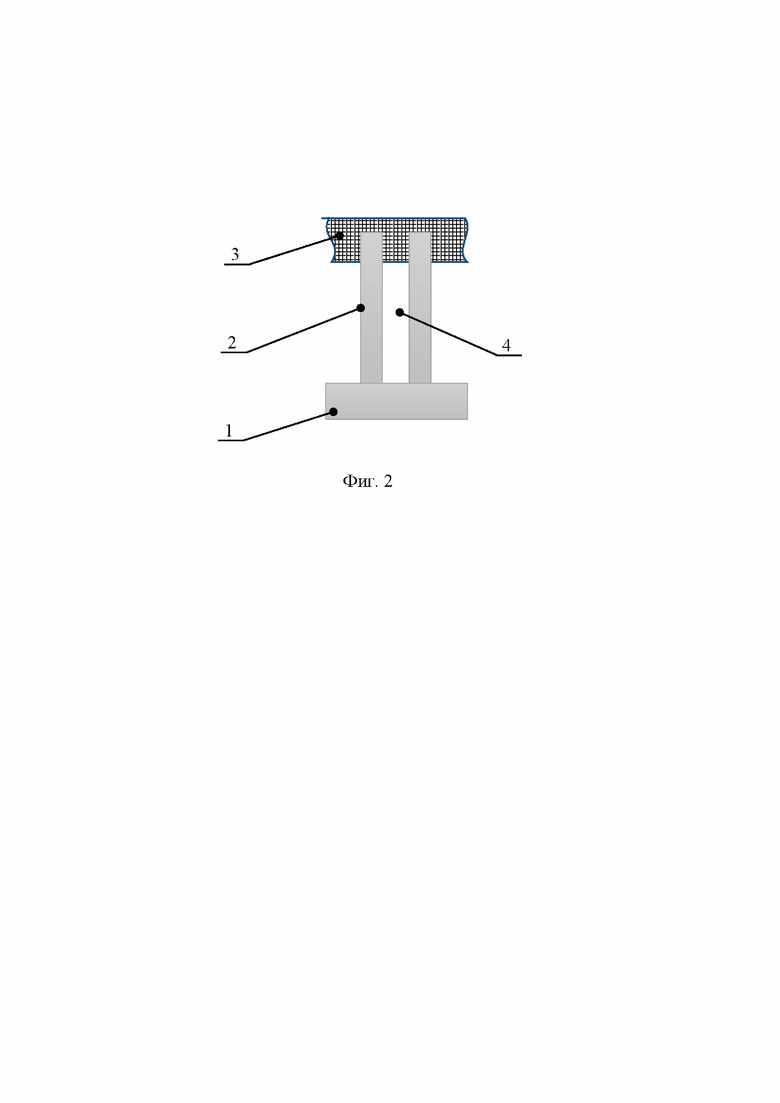

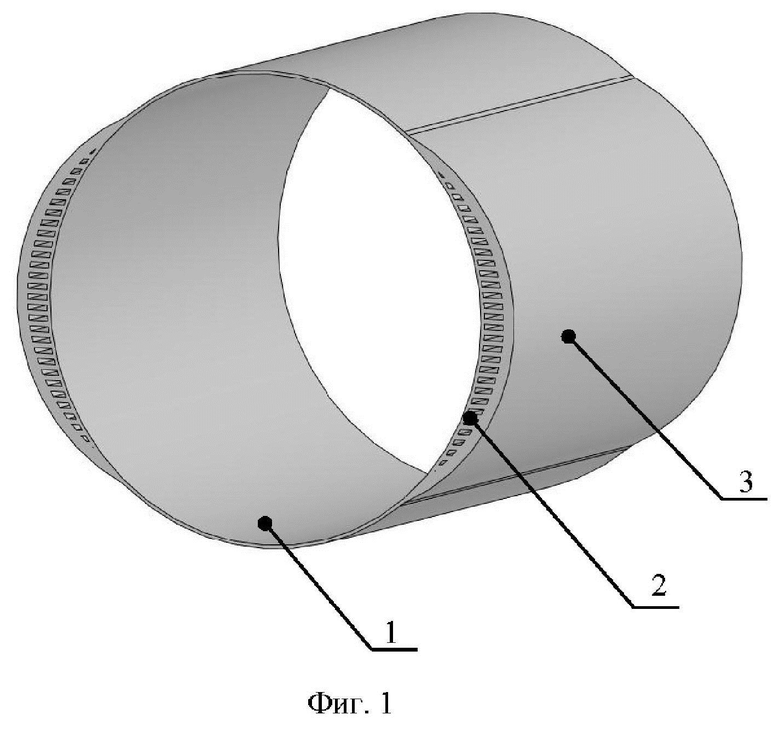

Сущность изобретения поясняется фигурами:

Фиг. 1 - поперечный разрез секции внешней оболочки корпуса подводного аппарата;

Фиг. 2 - размещение ребер в разрезе.

Секция внешней оболочки корпуса подводного аппарата содержит цилиндрическую оболочку корпуса подводного аппарата 1, на внешней поверхности которой в пределах двух расположенных симметрично относительно диаметральной плоскости секции зон, центральные образующие которых совпадают с линией пересечения плоскости, проходящей через горизонтальный диаметр, и поверхности цилиндрической оболочки, выполнены ребра переменной высоты 2 с воздушными зазорами 4 между ними, закрытые слоем эластомерного материала 3 со стороны их наружных граней.

Форма оболочки подводного аппарата имеет следующие отличия: на наружном корпусе цилиндрической формы используется конструкционная система близкорасположенных металлических ребер переменной высоты, выполненных при помощи аддитивных технологий. Применение аддитивных технологий обеспечивает надежность при любых условиях эксплуатации и не требует использования сложного технологического процесса нанесения эластомерной армированной пластины на криволинейную поверхность. Ребра ориентированы в горизонтальной плоскости и их высота плавно изменяется от 0 до 15 см. Конструкционно наружные грани ребер объединены между собой слоем вязкоупругой среды эластомерного материала, а их внутренние грани жестко соединены с металлической оболочкой корпуса подводного аппарата. Между отдельными ребрами сохраняется герметичная воздушная прослойка, которая обеспечивает сдвиговые деформации в слое эластомерного материала при колебаниях оболочки с ребрами. Выбранные размеры определяются фактическими толщинами применяемых средств вибропоглощения и виброизоляции на корпусных судовых конструкциях в широком частотном диапазоне (см. А.С. Никифоров «Акустическое проектирование судовых конструкций» Л., «Судостроение», 1990 г. и А.С. Никифоров «Вибропоглощение на судах» Л., «Судостроение», 1979 г.). Толщина ребер, а также ширина зазора между отдельными гофрами варьируется от 1,5 до 5 мм в зависимости от частотного диапазона, в котором предъявляются требования по звуко- и вибропоглощению. Ширина зазора определяется условием максимальных сдвиговых деформаций в зазоре между ребрами, закрытом эластомерным слоем, при механических колебаниях оболочки. По своему физическому принципу механизм поглощения вибрации близок к механизму демпфирования колебаний в «армированном» вибропоглощающем покрытии, в котором величина поглощенной вибрационной энергии обусловлена деформацией сдвига в вязкоупругом слое между армирующими элементами.

На внешней оболочке корпуса возможность использования различных средств акустической защиты всегда имела значительные ограничения по технологическим и эксплуатационным параметрам, связанные с необходимостью нанесения на корпусную конструкцию покрытий клеевым или клее-механическим способом. В предлагаемом техническом решении надежность конструкции из реберного набора на поверхности оболочки обеспечивается аддитивными технологиями изготовления, и, соответственно, прочность крепления определяется прочностью металла, из которого изготовлены ребра.

Ребра на секции внешней оболочки корпуса подводного аппарата выполнены не по всей поверхности, а только в пределах двух зон, расположенных симметрично относительно диаметральной плоскости секции, и центральные образующие которых совпадают с линией пересечения плоскости, проходящей через горизонтальный диаметр, и поверхности цилиндрической оболочки. Данное решение обусловлено возможностью уменьшения массогабаритных характеристик конструкции ребер и, как следствие, всей секции внешней оболочки корпуса, без значительного влияния на ее виброизолирующую и звукоизолирующую эффективности. Наибольшая высота ребер достигается в центральных частях зон. Вопросы излучения и формирования направленности звука от излучателя в воде (см. Е.Л. Шендеров «Волновые задачи гидроакустики». Л., «Судостроение», 1972, 352 стр., А.В. Ионов, В.С. Майоров «Гидролокационные характеристики подводных объектов» Монография/ ЦНИИ им. Акад. А.Н. Крылова. СПб, 2011, 352 стр., М.Д. Смарышев Гидроакустические антенны. Справочник. Л., «Судостроение», 1984.). Распространение звуковой волны в узком по сравнению с длиной волны канале или щели зависит от акустической проводимости стенок канала и в гидроакустике широко используется для уменьшения скорости распространения и увеличения затухания звуковой волны. В гидроакустических покрытиях данный механизм позволяет достичь значительного изменения скорости распространения в очень широком частотном диапазоне, что является основой эффективного поглощения акустической энергии. Для этой цели между отдельными ребрами сохранена воздушная прослойка. В целом конструкция представляет собой систему узких воздухонаполненных каналов с упругими стенками. Выбранная максимальная высота ребра 15 см в части звукоизолирующей эффективности конструкции наружной оболочки определяет глубину узкого канала, в пределах которого возможно влиять на скорость распространения звуковой волны и ее поглощение. Размер канала определяет нижний частотный диапазон звукоизолирующей эффективности конструкции оболочки, с другой стороны, размеры ограничены технологическими возможностями аддитивных технологий по изготовлению ребра и массогабаритрными размерами для наружной поверхности, значительное изменение которых может привести к ухудшению гидродинамических свойств. Теоретические основы распространения звука в каналах с импедансными стенками рассмотрены в книге М.А. Исакович «Общая акустика» М., Изд. «Наука» 1973. Вопросы, касающиеся замедления скорости изгибных волн и эффективность вибропоглощения в металлических пластинах с ребрами/канавками рассмотрены в статьях: Миронов М.А. Разрезной стержень как вибрационная черная дыра. Акустический журнал. том 65, № 6, с. 736-739; Zhao C., Prasad M.G. Acoustic black holes in structuraldesign for vibration and noise control // Acoustics.2019 V. 1 № 1 P. 220-251.

Устройство работает следующим образом: при воздействии акустических волн на внешнюю оболочку подводного аппарата механическая энергия затрачивается на изгибные колебания ребер переменной высоты 2, их взаимные перемещения, даже с учетом малости амплитуд, и наличие герметичных воздушных зазоров 4 между отдельными ребрами, приводят к значительным напряжениям сдвига в слое эластомерного материала 3, в результате чего происходит диссипация колебательной энергии. Одновременно с этим, наличие системы ребер переменной высоты 2 и воздушных зазоров 4 между ними, представляющих собой по сути узкие каналы, на поверхности цилиндрической оболочки корпуса подводного аппарата 1 приводит к физическому явлению поглощения энергии звуковых волн.

Таким образом, предлагаемое техническое решение секции внешней оболочки корпуса подводного аппарата позволяет сохранить обтекаемую форму корпуса в целом, при этом сохраняя его общие гидродинамические характеристики, за счет размещения в пределах двух расположенных симметрично относительно диаметральной плоскости секции зон, центральные образующие которых совпадают с линией пересечения плоскости, проходящей через горизонтальный диаметр, и поверхности цилиндрической оболочки, ребер, выполненных при помощи аддитивных технологий, высота которых плавно возрастает и убывает, достигая своего пикового значения в центральной части каждой из зон, и наружные грани которых закрыты слоем эластомерного материала. Выполнение ребер переменной высоты на поверхности внешней оболочки корпуса методом аддитивных технологий, обеспечивает дополнительное улучшение прочностных характеристик оболочки, а также гарантирует большую надежность всей конструкции в сравнении с клее-механическим способом нанесения гидроакустических покрытий и без значительных изменений массогабаритнгых параметров первоначальной конструкции корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗВУКО-ВИБРОИЗОЛИРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ПОКРЫТИЙ | 2020 |

|

RU2752739C1 |

| АКУСТИЧЕСКОЕ ПОКРЫТИЕ | 1999 |

|

RU2161825C2 |

| Виброизолирующее напольное покрытие | 2023 |

|

RU2809035C1 |

| ГИДРОАКУСТИЧЕСКАЯ ИЗЛУЧАЮЩАЯ АНТЕННА ПОДВОДНОГО БУКСИРУЕМОГО АППАРАТА | 2003 |

|

RU2236768C1 |

| ПОДВОДНЫЙ ЗОНД | 2008 |

|

RU2370787C1 |

| ПОДВОДНЫЙ ЗОНД | 2008 |

|

RU2365940C1 |

| СФЕРИЧЕСКАЯ ГИДРОАКУСТИЧЕСКАЯ АНТЕННА | 2012 |

|

RU2515133C1 |

| ВЫСОКОПРОЧНЫЙ АРМИРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ГИДРОАКУСТИЧЕСКИХ ПОКРЫТИЙ | 2020 |

|

RU2762541C1 |

| ПОДВОДНЫЙ ЗОНД | 2010 |

|

RU2436119C1 |

| ПОДВОДНЫЙ АКУСТИЧЕСКИЙ ЭКРАН | 2003 |

|

RU2245583C1 |

Изобретение относится к области судостроения, а именно к конструкциям корпусов подводных аппаратов, к которым применимы требования по звуко- и вибропоглощению. Секция внешней оболочки корпуса подводного аппарата содержит цилиндрическую оболочку, на внешней поверхности которой в пределах двух зон выполнены ребра переменной высоты, ориентированные в горизонтальной плоскости, наружные грани которых закрыты слоем эластомерного материала. Достигается повышение эффективности звукопоглощения и вибропоглощения конструкцией внешней оболочки корпуса подводного аппарата при сохранении его гидродинамических характеристик и повышении его прочности в целом. 3 з.п. ф-лы, 2 ил.

1. Секция внешней оболочки корпуса подводного аппарата, содержащая цилиндрическую оболочку, отличающаяся тем, что на ее внешней поверхности в пределах двух зон выполнены ребра переменной высоты, ориентированные в горизонтальной плоскости, наружные грани которых закрыты слоем эластомерного материала.

2. Секция по п.1, отличающаяся тем, что зоны размещения ребер расположены симметрично относительно диаметральной плоскости секции, а их центральные образующие совпадают с линией пересечения плоскости, проходящей через горизонтальный диаметр, и поверхности цилиндрической оболочки.

3. Секция по п.1, отличающаяся тем, что ребра выполнены с плавным возрастанием и убыванием высоты в пределах зоны.

4. Секция по п.1, отличающаяся тем, что ребра наибольшей высоты выполнены в центральной части каждой из зон.

| СЕКЦИЯ КОРПУСА ПОДВОДНОГО АППАРАТА | 2017 |

|

RU2651941C1 |

| ПРОЧНЫЙ КОРПУС ПОДВОДНОГО СУДНА | 1993 |

|

RU2078709C1 |

| МАЛОШУМНЫЙ САМОДВИЖУЩИЙСЯ ПОДВОДНЫЙ АППАРАТ | 2020 |

|

RU2747689C1 |

| CN 103482014 A, 01.01.2014 | |||

| Способ получения чугуна | 1985 |

|

SU1429941A3 |

Авторы

Даты

2024-09-02—Публикация

2024-04-05—Подача