Изобретение относится к производству углеродных материалов и может быть использовано в производстве технического углерода.

Известна установка для получения технического углерода (сажи) по патенту США №3328131, недостатками которой являются слишком высокие показатели гидравлического сопротивления фильтра и удельных затрат на производство целевого продукта.

Известен способ производства гранулированной сажи по а.с. СССР №1635540 (прототип) в установке, содержащей реактор, холодильник, циклон, смеситель-гранулятор и зернистый фильтр, в котором насыпной слой влажных гранул перемещают направленным потоком между двумя параллельными газопроницаемыми перегородками, а аэрозольный поток пропускают через него в направлении, перпендикулярном направлению движения гранул.

Недостатком известной установки является низкая эффективность улавливания сажи в циклоне при производстве высокодисперсных марок сажи и высокие показатели концентрации сажи в аэрозоле перед зернистым фильтром, переменные во времени из-за зависания уловленной сажи в бункере циклона и, как следствие, высокое аэродинамическое сопротивление зернистого фильтра и недостаточная эффективность очистки отходящих газов, а также сложность регулирования показателя качества по влажности готового продукта.

Цель изобретения - снижение затрат на получение гранулированного технического углерода, повышение качества целевого продукта и эффективности очистки отходящих газов производства.

Изобретение представляет собой установку для получения гранулированного технического углерода, включающую реактор для термического разложения углеводородного сырья и образования аэрозоля дисперсного углерода, воздухоподогреватель, циклон-концентратор для осаждения дисперсного углерода из аэрозольного потока с патрубками для ввода аэрозоля и для вывода уловленного целевого продукта и аэрозольного потока, аппарат для очистки дисперсного углерода от посторонних включений, вентилятор для подачи аэрозоля из циклона-концентратора в циклон газотранспорта с патрубками для ввода и вывода аэрозоля, вентилятор для подачи аэрозоля из циклона газотранспорта в циклон-концентратор, промежуточную емкость для дисперсного углерода со шлюзовым питателем, смеситель-гранулятор, аппарат для сушки гранул и улавливания дисперсного углерода, соединенный входными патрубками с циклоном-концентратором для осаждения дисперсного углерода из аэрозольного потока и со смесителем-гранулятором и снабженный патрубками для вывода гранул и очищенных от дисперсных аэрозольных частиц газообразных продуктов реакции. В аппарате для сушки гранул и улавливания дисперсного углерода установлены вертикально две параллельные газопроницаемые перегородки, по периметру присоединенные к корпусу аппарата, расстояние между перегородками 150-200 мм. Установка также содержит пневмоподъемник гранул и уловленного дисперсного углерода, который соединен в зоне загрузки материала через смеситель с патрубком для ввода потока аэрозоля из циклона-концентратора и патрубком для ввода потока высушенных гранул с уловленным дисперсным углеродом, подаваемым в него шлюзовым питателем из аппарата для сушки влажных гранул и улавливания дисперсного углерода, а в зоне разделения потока аэрозоля дисперсного углерода от сухих гранул соединен шлюзовым питателем с бункером готового продукта и газоходом со входным патрубком циклона-концентратора.

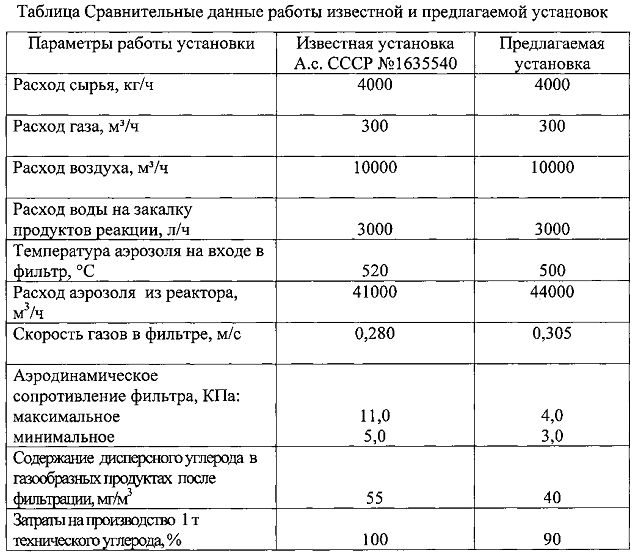

Параметры работы установки: расход сырья - 4000 кг/ч, расход газа - 300 м3/ч, расход воздуха - 10000 м3/ч, расход воды на закалку продуктов реакции 3000 л/ч, температура аэрозоля на входе в фильтр 500°C, расход аэрозоля через фильтр 44000 м3/ч, скорость газов в фильтре V=0,3 м/с, аэродинамическое сопротивление 3,0 кПа, содержание дисперсного углерода в газообразных продуктах реакции после фильтра - не более 50 мг/м. Удобство регулирования влажности готового продукта расходом и температурой аэрозоля, подаваемого в пневмоподъемник. При тех же условиях получения дисперсного углерода для прототипа: V=0,28 м/с, 5-11 кПа, содержание дисперсного углерода в газах после фильтра 55 мг/м3, отсутствие гарантий по влажности готового продукта.

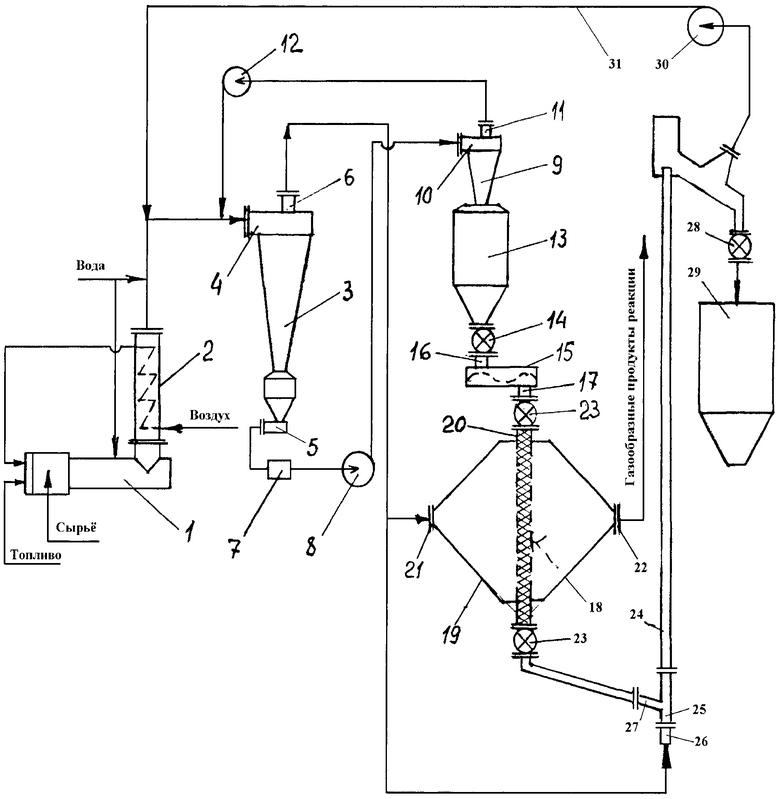

На фиг. представлена схема установки для получения гранулированного технического углерода.

Установка включает в себя реактор 1, в котором осуществляется термическое разложение углеводородного сырья, воздухоподогреватель 2 для охлаждения аэрозоля, циклон-концентратор 3 для осаждения дисперсного углерода из аэрозольного потока с патрубком 4 для ввода аэрозоля и патрубками 5 и 6 для вывода уловленного целевого продукта и аэрозольного потока для дополнительной очистки фильтрованием, аппарат 7 для очистки дисперсного углерода от посторонних включений, вентилятор 8 для подачи высококонцентрированного аэрозоля в циклон газотранспорта 9 с патрубком 10 для ввода и патрубком 11 для вывода аэрозоля, вентилятор 12 для подачи аэрозоля из циклона газотранспорта 9 в поток аэрозоля перед циклоном-концентратором 3, промежуточную емкость 13 для дисперсного углерода со шлюзовым питателем 14 для подачи дисперсного углерода в смеситель-гранулятор 15 для получения влажных гранул с патрубками 16 для ввода дисперсного углерода и 17 для вывода влажных гранул через верхний шлюзовой питатель 23 в аппарат 18 для сушки влажных гранул и улавливания дисперсного углерода из аэрозольного потока в движущемся насыпном фильтрующем слое между газопроницаемыми параллельными перегородками, вертикально установленными в корпусе 19 аппарата 18 с патрубком 20 для ввода влажных гранул, патрубком 21 для ввода аэрозоля, патрубком 22 для вывода очищенных газообразных продуктов реакции и нижним шлюзовым питателем 23 для вывода высушенных гранул с уловленным дисперсным углеродом, пневмоподъемник 24 со смесителем 25 и патрубками 26 и 27 для ввода в него аэрозоля от циклона-концентратора 3 и высушенных гранул с уловленным дисперсным углеродом, для подъема в потоке аэрозоля дисперсного углерода и выделения гранул из аэрозольного потока с подачей шлюзовым питателем 28 в бункер готовой продукции 29, вентилятор 30 и газоход 31 для подачи аэрозоля из пневмоподъемника 24 на осаждение в циклоне-концентраторе 3.

Установка работает следующим образом.

В реактор 1 вводят топливо давлением 0,15 МПа с расходом 200 м3/ч и воздух давлением 60 кПа с расходом 10000 м3/ч. В продукты горения топлива вводят углеводородное сырье (смесь 30% антраценового масла и 70% термогазойля) с расходом 4000 кг/ч. Сырье разлагают при 1550°C с образованием аэрозоля, содержащего технический углерод марки П245. Количество дисперсного углерода, содержащегося в аэрозоле, получаемого в час, составляет 2400 кг. В конце реактора в поток аэрозоля впрыскивают 3000 л/ч распыленной воды. При этом температура снижается до 800°C, а содержание паров воды в них возрастает до 20 об. %. Затем аэрозоль охлаждается до 500°C в воздухоподогревателе 2 путем передачи тепла технологическому воздуху, вводимому в реактор 1. Из воздухоподогревателя 2 аэрозоль при 500°C с расходом 44000 м3/ч направляют для осаждения дисперсного углерода в циклон-концентратор 3, куда возвращается 5000-6000 м3/ч аэрозоля из циклона 9 и 4000-5000 м3/ч аэрозоля из пневмоподъемника 24.

В циклоне-концентраторе 3 улавливают 90-92% технического углерода, содержащегося в аэрозоле, что составляет 2700-2900 кг/ч целевого продукта. Дисперсный углерод вентилятором 8 через аппарат 7 для очистки от посторонних включений, циклон газотранспорта 9, промежуточную емкость 13, шлюзовой питатель 14 и патрубок 16 подают в смеситель-гранулятор 15. В смесителе-грануляторе дисперсный углерод смешивают с водным раствором связующих добавок с получением потока гранул с влажностью 48%. Фракционный состав влажных гранул следующий: содержание гранул размером от 0,25 до 0,50 мм - 4-15%), от 0,5 до 1,0 мм - 10-20%, от 1,0 до 2,0 мм - 20-40%, выше 2,0 мм - 40-50%.

Поток влажных гранул свободно высыпается из смесителя-гранулятора 15 через патрубки 17, 20 и верхний шлюзовой питатель 23, образуя между проницаемыми для газов перегородками для сушки влажных гранул и улавливания дисперсного углерода из аэрозольного потока насыпной, фильтрующий слой толщиной 150 мм, движущийся под собственным весом сверху вниз. При часовом расходе дисперсного углерода через смеситель-гранулятор 15 2450 кг/ч, объемная скорость подачи влажных гранул в аппарат 18 составляет 6 м3/ч. Поскольку толщина фильтрующего слоя 150 мм, общая площадь фильтрующего слоя, через который фильтруется аэрозоль, составляет 40 м2. Скорость движения фильтрующего слоя между перегородками фильтра регулируют скоростью выгрузки гранул. Скорость выгрузки поддерживается такой, чтобы обеспечить время контакта влажных гранул с аэрозолем 10-20 мин. Аэрозоль выводится из циклона-концентратора 3 через патрубок 6 с температурой 500°C и давлением 3,0-4,0 кПа и подается в аппарат 18 через патрубок 21. Проходя через слой влажных гранул аэрозольный поток фильтруется, аэрозольные частицы дисперсного углерода осаждаются в слое гранул, из которых одновременно удаляется (испаряется) вода за счет тепла аэрозольного потока.

При этом содержание паров воды в аэрозоле увеличивается до 30%, а температура снижается от 500°C до 250°C. Очищенные газообразные продукты реакции выводятся из аппарата 18 через патрубок 22 и направляются на утилизацию. Скорость фильтрования аэрозоля через фильтрующий слой составляет ~0,3 м/с. Аэродинамическое сопротивление фильтрующего слоя при оптимальной толщине 150 мм составляет 3 кПа. Часть аэрозольного потока (~10%) из циклона-концентратора 3, минуя аппарат 18, подают в пневмоподъемник 24 через смеситель 25 с патрубком 26, через патрубок 27 в смеситель 25 поступают гранулы с уловленным дисперсным углеродом. В пневмоподъемнике 24 за счет тепла аэрозольного потока гранулы доводятся до кондиции по влажности (0,6-0,9%), обкатываются, шлифуются и выводятся шлюзовым питателем 28 в бункер готовой продукции 29, а дисперсный углерод в виде укрупненных до 50-60 мкм агломератов в потоке аэрозоля вентилятором 30 по газоходу 31 подают в циклон-концентратор 3, где за счет коагуляции (соосаждения мелких аэрозольных частиц из реактора на крупных агломератах из аппарата 18). значительно повышается эффективность улавливания дисперсного углерода в циклоне-концентраторе.

Экономичность установки обеспечивают следующие показатели:

за счет повышения эффективности улавливания дисперсного углерода в циклоне-концентраторе концентрация частиц дисперсного углерода в аэрозоле перед аппаратом 18 в 2-3 раза ниже, аэродинамическое сопротивление его ниже, чем в установке по прототипу, а степень очистки газов выше при большей скорости фильтрования аэрозоля, что создает условия для снижения удельной металлоемкости установки. Обеспечивается удобство регулирования влажности готового продукта в пневмоподъемнике.

В предлагаемом аппарате при скорости аэрозоля 0,3 м/с, толщине слоя гранул 150 мм аэродинамическое сопротивление составляет 3,0 кПа. Минимальное аэродинамическое сопротивление для известного аппарата при скорости аэрозольного потока 0,28 м/с составляет 5,0 кПа.

Зависимость экономичности работы фильтрующего устройства от аэродинамического сопротивления определяется тем, что последнее преодолевается давлением воздуха, подаваемого на горение топлива в реакторе. На сжатие и подачу воздуха затрачивается примерно 60-80% всей электроэнергии, потребляемой при производстве технического углерода. Причем с увеличением давления воздуха затраты электроэнергии резко возрастают.

В таблице приведены сравнительные данные работы предлагаемой и известной установок в режиме получения технического углерода марки Π 245 (по классификации ASTM N 220).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА (САЖИ) | 2004 |

|

RU2285025C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА (САЖИ) | 2005 |

|

RU2290420C1 |

| Устройство для улавливания сажи | 1983 |

|

SU1139478A1 |

| ЗЕРНИСТЫЙ ФИЛЬТР ДЛЯ ВЫДЕЛЕНИЯ ВЫСОКОДИСПЕРСНОЙ САЖИ ИЗ АЭРОЗОЛЬНЫХ ПОТОКОВ | 2006 |

|

RU2317134C1 |

| СПОСОБ ФИЛЬТРАЦИИ АЭРОЗОЛЕЙ В ЗЕРНИСТОМ ФИЛЬТРЕ | 2014 |

|

RU2569099C1 |

| СПОСОБ ОЧИСТКИ САЖИ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2241013C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОЙ САЖИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2106374C1 |

| Способ очистки сажи | 1988 |

|

SU1693006A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

| ПЫЛЕУЛАВЛИВАЮЩЕЕ УСТРОЙСТВО | 2005 |

|

RU2309786C2 |

Цель изобретения - снижение затрат на получение гранулированного технического углерода, повышение качества целевого продукта и эффективности очистки отходящих газов производства. Изобретение представляет собой установку для получения гранулированного технического углерода, включающую реактор для термического разложения углеводородного сырья и образования аэрозоля, дисперсного углерода, воздухоподогреватель, циклон-концентратор для осаждения дисперсного углерода из аэрозольного потока с патрубками для ввода аэрозоля и для вывода уловленного целевого продукта и аэрозольного потока, аппарат для очистки дисперсного углерода от посторонних включений, вентилятор для подачи аэрозоля из циклона-концентратора в циклон газотранспорта с патрубками для ввода и вывода аэрозоля, вентилятор для подачи аэрозоля из циклона газотранспорта в циклон-концентратор, промежуточную емкость для дисперсного углерода со шлюзовым питателем, смеситель-гранулятор, аппарат для сушки гранул и улавливания дисперсного углерода, соединенный входными патрубками с циклоном-концентратором для осаждения дисперсного углерода из аэрозольного потока и со смесителем-гранулятором и снабженный патрубками для вывода гранул и очищенных от дисперсных аэрозольных частиц газообразных продуктов реакции. В аппарате для сушки гранул и улавливания дисперсного углерода установлены вертикально две параллельные газопроницаемые перегородки, по периметру присоединенные к корпусу аппарата, расстояние между перегородками 150-200 мм. Установка также содержит пневмоподъемник гранул и уловленного дисперсного углерода, который соединен в зоне загрузки материала через смеситель с патрубком для ввода потока аэрозоля из циклона-концентратора и патрубком для ввода потока высушенных гранул с уловленным дисперсным углеродом, подаваемым в него шлюзовым питателем из аппарата для сушки влажных гранул и улавливания дисперсного углерода, а в зоне разделения потока аэрозоля дисперсного углерода от сухих гранул соединен шлюзовым питателем с бункером готового продукта и газоходом со входным патрубком циклона-концентратора. 1 табл., 1 ил.

Установка для получения гранулированного технического углерода, включающая реактор для термического разложения углеводородного сырья и образования аэрозоля дисперсного углерода, воздухоподогреватель, циклон-концентратор для осаждения дисперсного углерода из аэрозольного потока с патрубками для ввода аэрозоля и для вывода уловленного целевого продукта и аэрозольного потока, аппарат для очистки дисперсного углерода от посторонних включений, вентилятор для подачи аэрозоля из циклона-концентратора в циклон газотранспорта с патрубками для ввода и вывода аэрозоля, вентилятор для подачи аэрозоля из циклона газотранспорта в циклон-концентратор, промежуточную емкость для дисперсного углерода со шлюзовым питателем, смеситель-гранулятор, аппарат для сушки гранул и улавливания дисперсного углерода, соединенный входными патрубками с циклоном-концентратором для осаждения дисперсного углерода из аэрозольного потока и со смесителем-гранулятором и снабженный патрубками для вывода гранул и очищенных от дисперсных аэрозольных частиц газообразных продуктов реакции, отличающаяся тем, что она содержит дополнительно установленный пневмоподъемник гранул и уловленного дисперсного углерода, который соединен в зоне загрузки материала через смеситель с патрубком для ввода потока аэрозоля из циклона-концентратора и патрубком для ввода потока высушенных гранул с уловленным дисперсным углеродом, подаваемым в него шлюзовым питателем из аппарата для сушки влажных гранул и улавливания дисперсного углерода, а в зоне разделения потока аэрозоля дисперсного углерода от сухих гранул соединен шлюзовым питателем с бункером готового продукта и газоходом со входным патрубком циклона-концентратора.

| SU 1635540 A1, 20.06.1996 | |||

| Пневмоподъемник зернистых и гранулированных материалов | 1977 |

|

SU737326A1 |

| US 3328131 A1, 27.06.1967 | |||

| US 2949349 A1, 16.08.1960. | |||

Авторы

Даты

2016-02-10—Публикация

2014-10-17—Подача