ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к чистящей головке для устройства для влажной уборки и устройству для влажной уборки, содержащему чистящую головку. Чистящая головка/устройство для влажной уборки могут быть использованы, например, для очистки пола, поверхности внутри помещения или окна.

УРОВЕНЬ ТЕХНИКИ

Известны устройства для влажной уборки, например, устройства для влажной протирки, которые удаляют воду с поверхности, подлежащей очистке. Такие устройства для влажной уборки также могут наносить чистящую жидкость, например, воду, на поверхность, подлежащую очистке, а затем удалять эту жидкость, например, с помощью подходящей ткани.

Некоторые устройства для влажной уборки оснащены функцией сбора для удаления воды с поверхности, подлежащей очистке. Пылесосы для влажной уборки, например, могут собирать жидкость за счет развития достаточной скорости воздушного потока (например, по меньшей мере 10 м/с) и/или мощности щетки для приложения к каплям жидкости сдвигающего усилия, достаточного для их ввода в устройство. Типичные значения энергопотребления для таких пылесосов являются относительно высокими, например, порядка нескольких сотен ватт.

Дополнительная проблема может возникнуть, когда устройство для влажной уборки выполнено с возможностью подачи чистящей жидкости, а также сбора этой жидкости с помощью всасывания. Обеспечение обеих этих функциональных возможностей может по меньшей мере в некоторых конструкциях приводить к неэффективному использованию чистящей жидкости.

Также может возникнуть риск того, что плохо управляемая подача чистящей жидкости во время или даже после использования приведет к намачиванию окружающей среды чистящей жидкостью. Такое намачивание поверхности, подлежащей очистке, по меньшей мере в некоторых обстоятельствах не может быть легко устранено с помощью функции сбора устройства, в частности, когда используется система сбора относительно низкой мощности.

В некоторых конструкциях функция сбора также может препятствовать перемещению чистящей головки такого устройства для влажной уборки по влажной поверхности, подлежащей очистке.

В US 2019/380553 A1 раскрыто чистящее устройство, содержащее взаимодействующий с поверхностью слой, источник чистящей текучей среды, оснащенный каналом для чистящей текучей среды во взаимодействующем с поверхностью слое, для подачи чистящей текучей среды на поверхность через взаимодействующий с поверхностью слой, находящийся в контакте с поверхностью. Чистящее устройство дополнительно содержит средство для отвода грязной текучей среды, имеющее канал для грязной текучей среды во взаимодействующем с поверхностью слое для отвода, посредством создания пониженного давления, грязной воды с поверхности через взаимодействующий с поверхностью слой, находящийся в контакте с поверхностью.

В KR 940 001 037 Y1 раскрыт пылесос с влажной щеткой.

В US 5 720 078 A раскрыто всасывающее устройство для удаления жидкостей с поверхности, такой как пол. Устройство включает в себя воздушную камеру, образованную верхней и нижней пластинами, причем каждая из пластин имеет соответствующую верхнюю и нижнюю поверхность. Воздушная камера сообщается по текучей среде с фитингом, выполненным возле нее. Нижняя пластина включает в себя множество сквозных отверстий. Нижняя поверхность нижней пластины дополнительно включает в себя наложенную на нее ткань и ножки для удерживания нижней пластины устройства над полом для обеспечения возможности всасывания текучей среды через отверстия нижней пластины в камеру посредством обычного источника всасывания. Устройство также выполнено с возможностью размещения под областью, в которой текучая среда выходит для непосредственного приема и удаления текучей среды, которая в противном случае падает на пол.

В DE 31 43 355 A1 раскрыта всасывающая насадка, которая может быть соединена с вихревым насосом или всасывающим вентилятором для сбора жидкостей с приблизительно горизонтальных поверхностей. Всасывающая насадка выполнена в виде полого снабженного камерой корпуса с нижней стенкой, которая перфорирована в виде сита, и наружная поверхность которой имеет покрытие, состоящее из мягкого эластичного вспененного материала с открытыми порами. В положении использования всасывающей насадки покрытие из пеноматериала, расположенное возле нижней стенки полого снабженного камерой корпуса, прижимается непосредственно к поверхности, с которой должна быть убрана жидкость.

В US 2021/153705 A1 раскрыты устройство и способ для приема и удерживания мусора в сборной камере пылесоса. Чистящая головка соединена с корпусом пылесоса посредством одного или более элементов подвески, которые соответствуют горизонтальным колебаниям чистящей головки, передаваемым смещенным подшипником вертикального зубчатого привода, приводимого в движение двигателем, установленным на корпусе. Источник вакуума втягивает воздух из всасывающей насадки в передней нижней части чистящей головки, расположенной возле чистящей подушки, при этом воздух проходит через воздушный фильтр, расположенный между источником вакуума и сборной камерой.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение определено пунктами приложенной формулы изобретения.

Согласно примерам в соответствии с одним аспектом изобретения обеспечена чистящая головка для устройства для влажной уборки, причем чистящая головка имеет часть, выполненную для обращения к поверхности, подлежащей очистке; выступающий элемент, установленный рядом с этой частью, при этом выступающий элемент выступает из чистящей головки в направлении к поверхности, подлежащей очистке, причем выступающий элемент содержит пористый материал; по меньшей мере одно впускное отверстие для грязи для приема грязной жидкости с поверхности, подлежащей очистке, когда всасывание применено по меньшей мере к одному впускному отверстию для грязи, при этом указанный пористый материал покрывает по меньшей мере одно впускное отверстие для грязи.

Пористый материал может быть расположен с возможностью контакта с жидкостью на поверхности, подлежащей очистке.

Пористый материал может содержать, например, пористую ткань и/или пористый поролон. Пористая ткань может представлять собой, например, ткань из микроволокна.

Поверхностное натяжение жидкости, удерживаемой в порах пористого материала, может способствовать поддержанию пониженного давления. Это поверхностное натяжение может быть преодолено, что означает, что поверхность воздух-жидкость удалена в точке (или точках) на наружной стороне пористого материала, которая вступает в контакт с жидкостью на поверхности, подлежащей очистке, в результате чего жидкость переносится через пористый материал в направлении к впускному отверстию (впускным отверстиям) для грязи. Однако пористый материал может увеличивать сопротивление движению чистящей головки по поверхности, подлежащей очистке, в частности, когда к впускному отверстию (впускным отверстиям) для грязи применяют всасывание.

Выступающий элемент может выступать, например, относительно этой части в направлении к поверхности, подлежащей очистке.

Из-за своего выступающего расположения выступающий элемент может иметь ограниченный контакт с поверхностью, подлежащей очистке. Выступающий элемент, например, может иметь меньшую площадь контакта с поверхностью, которая должна быть очищена, чем эта часть.

Включение пористого материала в выступающий элемент может способствовать уменьшению сопротивления перемещению чистящей головки по поверхности, подлежащей очистке, из-за ограниченной области контакта между пористым материалом и поверхностью, подлежащей очистке.

В некоторых вариантах осуществления выступающий элемент расположен с возможностью качания чистящей головки на выступающем элементе для обеспечения контакта этой части с поверхностью, подлежащей очистке. В таких вариантах осуществления выступающий элемент можно рассматривать как коромысло, которое позволяет чистящей головке качаться на этой части. Для достижения этой функции качания выступающий элемент имеет ограниченный контакт с поверхностью, подлежащей очистке.

В некоторых вариантах осуществления чистящая головка содержит дополнительную часть, выполненную для обращения к поверхности, подлежащей очистке, при этом выступающий элемент установлен между указанной частью и дополнительной частью; таким образом, чистящая головка может качаться вперед на выступающем элементе, вызывая контакт указанной части с поверхностью, подлежащей очистке, и назад, вызывая контакт дополнительной части с поверхностью, подлежащей очистке.

Таким образом, чистящая головка может быть выполнена с возможностью качания на выступающем элементе таким образом, что указанная часть, другими словами, передняя часть, может контактировать с поверхностью, подлежащей очистке, когда чистящую головку толкают и/или наклоняют вперед, а дополнительная часть, другими словами, задняя часть, может контактировать с поверхностью, подлежащей очистке, когда чистящую головку оттягивают и/или наклоняют назад.

Выступающий элемент может содержать криволинейную поверхность, расположенную с возможностью контакта с поверхностью, подлежащей очистке. Такая криволинейная, например, скругленная, поверхность выступающего элемента может дополнительно способствовать минимизации площади контакта выступающего элемента с поверхностью, подлежащей очистке, и, таким образом, способствовать минимизации сопротивления перемещению чистящей головки по поверхности, подлежащей очистке.

В некоторых вариантах осуществления выступающий элемент содержит эластомерный материал, на котором расположен пористый материал. Упругая деформация такого эластомерного материала может снижать риск повреждения пористого материала, если, например, на поверхности, подлежащей очистке, присутствует относительно жесткий выступ, который вступает в контакт с пористым материалом. Альтернативно или дополнительно эластомерный материал может способствовать тому, чтобы пористый материал следовал любым контурам поверхности, подлежащей очистке.

Выступающий элемент может быть установлен с возможностью отсоединения рядом с указанной частью.

Таким образом, пористый материал, включенный в выступающий элемент, может быть выполнен с возможностью снятия/замены путем отсоединения выступающего элемента.

В некоторых вариантах осуществления чистящая головка содержит опору, причем выступающий элемент установлен путем его прикрепления к опоре.

В некоторых вариантах осуществления выступающий элемент может быть упруго установлен рядом с указанной частью. Например, выступающий элемент может быть установлен с подпружиниванием на опоре. Это может позволить пористому материалу следовать любым контурам поверхности, подлежащей очистке, тем самым облегчая сбор жидкости.

Пористый материал может содержать слой пористого материала, прикрепленный с уплотнением по меньшей мере к одному впускному отверстию для грязи. Прикрепление с уплотнением может быть осуществлено любым подходящим способом, таким как приклеивание или присоединение сваркой слоя пористого материала вокруг каждого из по меньшей мере одного впускного отверстия для грязи, например, приклеивание и/или присоединение сваркой слоя пористого материала вокруг одной или более трубок, отверстие (отверстия) которой (которых) образует (образуют) впускное отверстие (впускные отверстия) для грязи.

Слой пористого материала, прикрепленный с уплотнением к впускному отверстию (впускным отверстиям) для грязи, может способствовать поддержанию пониженного давления во впускном отверстии (впускных отверстиях) для грязи с подачей потока или без нее, например, с помощью генератора пониженного давления, включенного в устройство для влажной уборки.

В некоторых неограничивающих примерах непроницаемая часть, такая как полимерная пленка, нанесена с уплотнением на поверхность слоя пористого материала, которая открыта для впускного отверстия (впускных отверстий) для грязи, и вокруг впускного отверстия (впускных отверстий) для грязи.

По меньшей мере одно впускное отверстие для грязи может быть открыто для полости между слоем пористого материала и непроницаемой частью, причем опорная конструкция для переноса жидкости расположена в полости и обеспечивает один или более путей потока в области сбора жидкости между слоем пористого материала и по меньшей мере одним впускным отверстием для грязи. Опорная конструкция для переноса жидкости может, например, содержать один или более сетчатых слоев. В неограничивающих примерах, в которых пористый материал расположен на эластомерном материале, опорная конструкция для переноса жидкости может содержать поверхностный рисунок на указанной поверхности эластомерного материала и/или в указанной поверхности эластомерного материала.

Слой пористого материала, например, ткани из микроволокна, и/или непроницаемая часть, например, полимерная пленка, могут быть гибкими, так что пониженное давление может вызывать притягивание слоя пористого материала и непроницаемой части друг к другу. Это может привести к ограничению прохода жидкости из слоя пористого материала по меньшей мере к одному впускному отверстию для грязи. Опорная конструкция для переноса жидкости может способствовать обеспечению того, что, несмотря на такое притягивание слоя пористого материала и непроницаемой части друг к другу, жидкость тем не менее может переноситься из слоя пористого материала и, в частности, пор слоя пористого материала к указанному по меньшей мере одному впускному отверстию для грязи.

В более общем случае слой пористого материала может быть включен в выступающий элемент.

В некоторых вариантах осуществления область сбора жидкости слоя пористого материала ограничена прикреплением с уплотнением слоя пористого материала вокруг по меньшей мере одного впускного отверстия для грязи, причем область сбора жидкости включена в выступающий элемент и заканчивается между выступающим элементом и указанной частью. Таким образом, область слоя пористого материала, к которому применяется всасывание, ограничена выступающим элементом, тем самым способствуя уменьшению сопротивления перемещению.

Альтернативно или дополнительно по меньшей мере одно впускное отверстие для грязи может быть образовано в выступающем элементе. Таким образом, всасывание может быть приложено к части чистящей головки, другими словами, к выступающему элементу, контакт которого с поверхностью, подлежащей очистке, уменьшен.

Например, по меньшей мере одно впускное отверстие для грязи ограничено эластомерным материалом, включенным в выступающий элемент, на котором расположен пористый материал. В таком примере по меньшей мере одно впускное отверстие для грязи может содержать один или более каналов, проходящих через эластомерный материал, или может быть образовано такими каналами.

В вариантах осуществления, в которых чистящая головка содержит указанную часть и дополнительную часть, область сбора жидкости может проходить между указанной частью и дополнительной частью и заканчиваться между выступающим элементом и указанной частью, а также между выступающим элементом и дополнительной частью.

В некоторых вариантах осуществления пористый материал содержит один или более дополнительных слоев пористого материала. Включение одного или более дополнительных слоев пористого материала в дополнение к слою пористого материала, прикрепленному с уплотнением к впускному отверстию (впускным отверстиям) для грязи, может способствовать увеличению пониженного давления, которое может поддерживаться во впускном отверстии (впускных отверстиях) для грязи. Это, в свою очередь, может способствовать более эффективной работе описанного выше генератора пониженного давления.

Такой дополнительный слой (слои) пористого материала может быть расположен, например, на наружной поверхности слоя пористого материала, так что наружная поверхность дополнительного слоя пористого материала, которая наиболее удалена от по меньшей мере одного впускного отверстия для грязи в направлении толщины пористого материала, контактирует с поверхностью, подлежащей очистке.

В некоторых вариантах осуществления чистящая головка имеет по меньшей мере одно выпускное отверстие для чистящей жидкости, через которое может подаваться чистящая жидкость.

Чистящая головка может включать в себя материал для нанесения чистящей жидкости рядом с по меньшей мере одним выпускным отверстием для чистящей жидкости, причем материал для нанесения чистящей жидкости выполнен с возможностью нанесения чистящей жидкости на поверхность, подлежащую очистке.

Следует отметить, что в некоторых вариантах осуществления пористый материал может отличаться от материала для нанесения чистящей жидкости (по меньшей мере) тем, что пористый материал является более плотным, например, из-за более плотного плетения ткани из микроволокна, содержащей пористый материал, чем материал для нанесения чистящей жидкости.

Альтернативно или дополнительно материал для нанесения чистящей жидкости может отличаться от пористого материала тем, что материал для нанесения чистящей жидкости содержит базовый слой, поддерживающий пучки, образованные из волокон; при этом указанный базовый слой, поддерживающий пучки, не включен в пористый материал.

Материал для нанесения чистящей жидкости и/или пористый материал могут содержать множество разноцветных слоев, которые постепенно изнашиваются при использовании чистящей головки, так что цвет материала для нанесения чистящей жидкости и/или пористого материала служит индикатором износа.

Пористый материал, например, содержащий ткань из микроволокна, может быть особенно подвержен износу, и такой износ может угрожать ухудшением характеристик пористого материала, таких как поддержание пониженного давления/сбор жидкости. Соответственно, пористый материал может содержать множество разноцветных слоев, например, разноцветных слоев микроволокна, причем эти слои постепенно изнашиваются при использовании чистящей головки, так что цвет пористого материала служит индикатором износа.

В некоторых вариантах осуществления материал для нанесения чистящей жидкости выполнен с возможностью отсоединения от каждого из по меньшей мере одного выпускного отверстия для чистящей жидкости. Это может обеспечивать возможность замены материала для нанесения чистящей жидкости, например, после чрезмерного износа материала для нанесения чистящей жидкости, и/или обеспечивать возможность промывки материала для нанесения чистящей жидкости между сеансами использования. Износ, требующий замены, может быть, например, указан с помощью описанных выше цветных слоев, содержащихся в материале для нанесения чистящей жидкости (когда используется такой материал для нанесения чистящей жидкости, указывающий износ).

Альтернативно или дополнительно по меньшей мере часть пористого материала может быть отделена от каждого из по меньшей мере одного впускного отверстия для грязи.

Благодаря тому, что по меньшей мере часть пористого материала выполнена с возможностью отсоединения от по меньшей мере одного впускного отверстия для грязи, по меньшей мере часть пористого материала может быть легко заменена, например, после чрезмерного износа и/или для обеспечения возможности его промывки между сеансами использования.

Пористый материал может быть выполнен с возможностью контакта с материалом для нанесения чистящей жидкости. Это может означать, что часть чистящей жидкости может быть перенесена из материала для нанесения чистящей жидкости в пористый материал и во впускное отверстие (впускные отверстия) для грязи, что может способствовать предотвращению образования избытка чистящей жидкости в материале для нанесения чистящей жидкости. Таким образом, может быть сведено к минимуму чрезмерное смачивание поверхности, подлежащей очистке, например, в результате стекания капель чистящей жидкости из материала для нанесения чистящей жидкости на поверхность, подлежащую очистке. Альтернативно или дополнительно с помощью пористого материала, контактирующего с материалом для нанесения чистящей жидкости, чистящая жидкость может быть впоследствии использована для эффективного промывания пористого материала, покрывающего впускное отверстие (впускные отверстия) для грязи.

В неограничивающем примере слой пористого материала входит в контакт с материалом для нанесения чистящей жидкости. В примерах, в которых пористый материал содержит один или более дополнительных слоев пористого материала, слой пористого материала и/или дополнительный слой (слои) пористого материала могут входить в контакт с материалом для нанесения чистящей жидкости.

В некоторых вариантах осуществления краевая часть пористого материала примыкает, другими словами, граничит и соприкасается с противоположной краевой частью материала для нанесения чистящей жидкости. Это может обеспечить улучшенное управление смачиваемостью материала для нанесения чистящей жидкости.

Противоположная краевая часть материала для нанесения чистящей жидкости может быть, например, выполнена с возможностью контакта с поверхностью, подлежащей очистке. Таким образом, смачиваемостью материала для нанесения чистящей жидкости можно управлять, когда материал для нанесения чистящей жидкости контактирует с поверхностью, подлежащей очистке, тем самым сводя к минимуму риск чрезмерного смачивания поверхности, подлежащей очистке.

Альтернативно или дополнительно материал для нанесения чистящей жидкости может быть выполнен с возможностью деформации для приведения по меньшей мере части материала для нанесения чистящей жидкости в контакт с пористым материалом. Благодаря тому, что материал для нанесения чистящей жидкости выполнен с возможностью деформации для приведения по меньшей мере части материала для нанесения чистящей жидкости в контакт с пористым материалом, часть чистящей жидкости может быть перенесена из материала для нанесения чистящей жидкости в пористый материал особенно управляемым образом.

В таких вариантах осуществления материал для нанесения чистящей жидкости может быть выполнен с возможностью деформации при контакте с поверхностью, подлежащей очистке, и/или при смачивании жидкостью, например, водой.

Такое смачивание может быть результатом подачи чистящей жидкости к материалу для нанесения чистящей жидкости из выпускного отверстия (выпускных отверстий) для чистящей жидкости и/или присутствия жидкости на поверхности, подлежащей очистке.

В неограничивающем примере материал для нанесения чистящей жидкости содержит пучки, образованные из волокон, и базовый слой, поддерживающий пучки. Такие пучки могут быть деформируемыми для контакта с пористым материалом, например, при контакте с поверхностью, подлежащей очистке, и/или при смачивании жидкостью, например, водой.

Пока пучки сохраняют контакт с пористым материалом, чистящая жидкость может быть перенесена через пучки из материала для нанесения чистящей жидкости в пористый материал и во впускное отверстие (впускные отверстия) для грязи.

В некоторых вариантах осуществления краевая часть пористого материала примыкает к противоположной краевой части материала для нанесения чистящей жидкости между указанной частью и выступающим элементом. Таким образом, избыток чистящей жидкости, возникающий при выжимании из материала для нанесения чистящей жидкости между выступающим элементом и материалом для нанесения чистящей жидкости путем качания чистящей головки, может эффективно переноситься во впускное отверстие (впускные отверстия) для грязи через пористый материал.

В некоторых вариантах осуществления материал для нанесения чистящей жидкости выполнен с возможностью деформации для приведения по меньшей мере части материала для нанесения чистящей жидкости в контакт с пористым материалом между выступающим элементом и указанной частью.

Таким образом, избыток чистящей жидкости, возникающий при выжимании из материала для нанесения чистящей жидкости между выступающим элементом и материалом для нанесения чистящей жидкости, например, путем качания чистящей головки на выступающем элементе, может эффективно переноситься во впускное отверстие (впускные отверстия) для грязи через пористый материал.

В некоторых вариантах осуществления материал для нанесения чистящей жидкости содержит первую часть для нанесения и вторую часть для нанесения, причем первая часть для нанесения включена в указанную часть, а вторая часть для нанесения включена в дополнительную часть.

Описанная выше противоположная краевая часть может быть включена в первую часть для нанесения, а дополнительная краевая часть пористого материала может упираться в дополнительную противоположную краевую часть второй части для нанесения между дополнительной частью и выступающим элементом. Таким образом, избыток чистящей жидкости, возникающий при выжимании из материала для нанесения чистящей жидкости между выступающим элементом и первой и второй частями для нанесения чистящей жидкости посредством качания чистящей головки вперед и назад соответственно, может быть эффективно перенесен во впускное отверстие (впускные отверстия) для грязи через пористый материал.

В некоторых вариантах осуществления первая часть для нанесения выполнена с возможностью деформации для приведения по меньшей мере части первой части для нанесения в контакт с пористым материалом между указанной частью и выступающим элементом, и/или вторая часть для нанесения выполнена с возможностью деформации для приведения по меньшей мере части второй части для нанесения в контакт с пористым материалом между дополнительной частью и выступающим элементом.

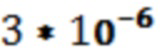

В некоторых вариантах осуществления предельный диаметр пор пористого материала, измеренный с использованием ASTM F316–03, 2019, испытание A, равен или больше чем 15 мкм.

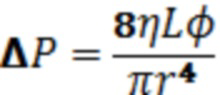

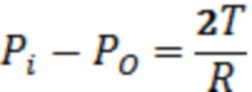

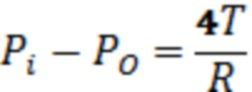

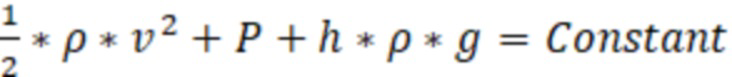

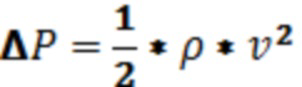

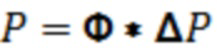

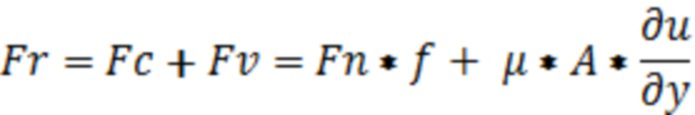

Было обнаружено эмпирически (как дополнительно описано в данном документе ниже), что предельный диаметр пор, который равен или больше чем 15 мкм, может способствовать поддержанию относительно большого пониженного давления, обеспечивая при этом достаточно большой размер пор для эффективной переноса жидкости через них. В отношении последнего следует отметить, что это наблюдение подтверждается теорией, обращая внимание на то, что при аппроксимации с использованием уравнения Пуазейля при меньших порах сопротивление потоку может увеличиваться в четырехкратной степени.

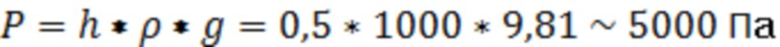

Аналогично, давление в точке образования пузырьков пористого материала, измеренное с использованием ASTM F316–03, 2019, испытание A, может быть равно или меньше чем 13500 Па.

В некоторых вариантах осуществления предельный диаметр пор пористого материала, измеренный с использованием ASTM F316–03, 2019, испытание A, равен или меньше чем 105 мкм. Этот верхний предел, ограничивающий диаметр пор, способствует обеспечению возможности поддержания достаточного пониженного давления пористым материалом.

Аналогично, давление в точке образования пузырьков пористого материала, измеренное с использованием ASTM F316–03, 2019, испытание A, может быть равно или больше чем 2000 Па.

В некоторых вариантах осуществления предельный диаметр пор пористого материала, измеренный с использованием ASTM F316–03, 2019, испытание A, равен или больше чем 15 мкм и равен или меньше чем 105 мкм.

Согласно другому аспекту предложено устройство для влажной уборки, содержащее чистящую головку согласно любому из вариантов осуществления, описанных в настоящем документе; и генератор пониженного давления для подачи всасывания к указанному по меньшей мере одному закрытому впускному отверстию для грязи.

Ограничение расхода до верхнего предела может способствовать минимизации риска того, что поры не смогут выдержать пониженное давление и, следовательно, «разрушатся», в результате чего значительное количество воздуха попадет внутрь устройства для влажной уборки, что, в свою очередь, может потребовать использование насоса большего размера, потребляющего больше энергии.

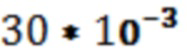

В некоторых вариантах осуществления генератор пониженного давления выполнен с возможностью обеспечения скорости потока через пористый материал, которая меньше или равна 2000 см3/мин.

Такая скорость потока может быть значительно ниже, чем для обычных пылесосов с функцией мокрой очистки, упомянутых выше. Поскольку мощность равна скорости потока, умноженной на разность давлений, путем объединения этой максимальной скорости потока, составляющей 2000 см3/мин (0,03 л/с), с максимальной разностью давлений 13500 Па в качестве сценария максимального потребления энергии, потребление энергии устройством для влажной уборки может быть сведено к минимуму. Это может позволить сделать устройство для влажной уборки относительно компактным, например, за счет использования батареи меньшего размера, и/или обеспечить относительно длительное время его работы.

Альтернативно или дополнительно генератор пониженного давления может быть выполнен с возможностью обеспечения скорости потока через пористый материал, которая равна или больше чем 15 см3/мин.

Это может способствовать достаточно быстрому сбору жидкости с поверхности, подлежащей очистке. В некоторых вариантах осуществления нижний предел 15 см3/мин может быть установлен равным или больше чем скорость потока чистящей жидкости из выпускного отверстия (выпускных отверстий) для чистящей жидкости, также включенного в чистящую головку.

В некоторых вариантах осуществления пористый материал имеет толщину, которая равна или меньше чем 10 мм, более предпочтительно равна или меньше чем 5 мм и наиболее предпочтительно равна или меньше чем 3 мм. Такая максимальная толщина может способствовать минимизации сопротивления потоку через пористый материал.

В некоторых вариантах осуществления давление переноса текучей среды при расходе 200 см3/мин через пористый материал составляет меньше чем 0,25, умноженные на давление точки образования пузырьков, как определено ASTM F316–03, 2019, испытание A.

Это может означать, что сопротивление потоку через пористый материал поддерживается на относительно низком уровне.

В некоторых вариантах осуществления пористый материал содержит одно или более из пористой ткани, пористого пластика и поролона.

Такой пористый пластик может иметь форму, например, сетки, спеченной из пластиковых гранул.

В вариантах осуществления, в которых пористый материал содержит такой пористый пластик, один или более дополнительных слоев пористого материала, например, содержащих пористую ткань, такую как тканая пористая ткань, могут быть расположены на наружной поверхности пористого пластика. Такой дополнительный слой (слои) пористого материала может быть более смачиваемым водой, чем пористый пластик, и, таким образом, более подходящим для контакта с поверхностью, подлежащей очистке, при смачивании водой.

Особого внимания заслуживает пористый материал, содержащий пористый тканый материал и наиболее предпочтительно тканый материал из микроволокна. Такой тканый материал из микроволокна может способствовать достижению требуемого пониженного давления в устройстве для влажной уборки.

Такой пористый тканый материал и, в частности, такой тканый материал из микроволокна может быть выполнен, в частности, за счет плотности его переплетения таким образом, чтобы удовлетворять указанным выше диапазонам для предельного диаметра.

В некоторых вариантах осуществления генератор пониженного давления выполнен с возможностью подачи указанного всасывания путем обеспечения потока в диапазоне от 15 см3/мин до 2000 см3/мин, предпочтительно от 40 см3/мин до 2000 см3/мин, более предпочтительно от 80 см3/мин до 750 см3/мин и наиболее предпочтительно от 100 см3/мин до 300 см3/мин.

Такой поток, т.е. скорость потока, позволяет извлекать преимущество из способности пористого материала поддерживать пониженное давление и может обеспечивать достаточный сбор жидкости при ограничении потребления энергии.

Альтернативно или дополнительно поток, обеспечиваемый генератором пониженного давления на внутренней стороне устройства для влажной уборки между пористым материалом и генератором пониженного давления, устанавливают таким образом, что разность давлений между давлением на указанной внутренней стороне устройства для влажной уборки и атмосферным давлением находится в диапазоне от 2000 Па до 13500 Па, предпочтительно от 2000 Па до 12500 Па, более предпочтительно от 5000 Па до 9000 Па, наиболее предпочтительно от 7000 Па до 9000 Па.

Генератор пониженного давления может, например, представлять собой объемный насос или содержать объемный насос, такой как шланговый насос. Такой объемный насос может способствовать поддержанию пониженного давления во впускном отверстии (впускных отверстиях) для грязи после деактивации генератора пониженного давления, например, выключения, поскольку конструкция насоса по своей сути ограничивает обратный поток из выпускного отверстия насоса. Это, в свою очередь, может облегчить проблему высвобождения жидкости из пористого материала, например, после очистки поверхности, подлежащей очистке, и/или во время укладки устройства для влажной уборки в зону хранения после использования.

Альтернативно или дополнительно чистящая головка может (независимо от наличия генератора пониженного давления) содержать клапанный узел, выполненный с возможностью: обеспечения потока для втягивания текучей среды через пористый материал по меньшей мере в одно впускное отверстие для грязи; и ограничения обратного потока к слою пористого материала.

Клапанный узел, ограничивающий обратный поток по направлению к слою пористого материала, может способствовать поддержанию пониженного давления в закрытом (закрытых) впускном отверстии (впускных отверстиях) для грязи и, таким образом, облегчению описанного выше проблемного выпуска жидкости через пористый материал, например, при деактивации генератора пониженного давления.

Устройство для влажной очистки может включать в себя резервуар для сбора грязной жидкости. В таких вариантах осуществления генератор пониженного давления может быть выполнен с возможностью втягивания жидкости по меньшей мере из одного впускного отверстия для грязи в резервуар для сбора грязной жидкости.

Альтернативно или дополнительно устройство для влажной уборки может содержать источник чистящей жидкости для подачи чистящей жидкости для доставки на поверхность, подлежащую очистке, через по меньшей мере одно выпускное отверстие для чистящей жидкости. Такой источник чистящей жидкости может, например, содержать резервуар для чистящей жидкости и устройство для доставки, например, устройство для доставки, содержащее насос, для переноса чистящей жидкости к указанному по меньшей мере одному выпускному отверстию для чистящей жидкости и через него.

Источник чистящей жидкости и по меньшей мере одно выпускное отверстие для чистящей жидкости могут быть выполнены с возможностью обеспечения непрерывной доставки чистящей жидкости к поверхности, подлежащей очистке. Такая непрерывная доставка может быть, например, обеспечена в то же самое время, когда генератор пониженного давления подает всасывание по меньшей мере к одному впускному отверстию для грязи.

Источник чистящей жидкости и генератор пониженного давления, например, могут быть выполнены таким образом, что поток чистящей жидкости, доставляемый по меньшей мере через одно выпускное отверстие для чистящей жидкости, меньше, чем поток, обеспечиваемый генератором пониженного давления. Это может способствовать обеспечению того, что поверхность, подлежащая очистке, не станет чрезмерно смоченной чистящей жидкостью. Например, поток чистящей жидкости может находиться в диапазоне от 20 см3/мин до 60 см3/мин, а поток, обеспечиваемый генератором пониженного давления, может находиться в диапазоне от 40 см3/мин до 2000 см3/мин, более предпочтительно от 80 см3/мин до 750 см3/мин и наиболее предпочтительно от 100 см3/мин до 300 см3/мин.

В более общем случае устройство для влажной уборки может представлять собой или содержать, например, устройство для влажной протирки, устройство для очистки окон, подметальную машину или пылесос для влажной уборки, такой как пылесос контейнерного типа, пылесос ручного типа или пылесос вертикального типа. В некоторых примерах устройство для влажной уборки может представлять собой или содержать роботизированный пылесос для влажной уборки или роботизированное устройство для влажной протирки, выполненное с возможностью автономного перемещения чистящей головки, например, в одном направлении уборки, на поверхности, подлежащей очистке, такой как поверхность пола. Особого внимания заслуживает устройство для влажной протирки.

В конкретном неограничивающем примере устройство для влажной уборки представляет собой устройство для влажной уборки с батарейным питанием (или с возможностью питания от батарей), такое как устройство для влажной протирки с батарейным питанием (или с возможностью питания от батарей), в котором генератор пониженного давления, например, насос, питается (или выполнен с питанием) от батареи, электрически соединенной (или выполненной с возможностью соединения) с ним. Особого внимания этот пример заслуживает из-за эффекта снижения энергопотребления, который может быть обеспечен пористым материалом, покрывающим впускное отверстие (впускные отверстия) для грязи, к которому применено всасывание генератора пониженного давления.

Варианты осуществления изобретения, описанные в настоящем документе в отношении чистящей головки, могут быть применимы к устройству для влажной уборки, а варианты осуществления изобретения, описанные в настоящем документе в отношении устройства для влажной уборки, могут быть применимы к чистящей головке.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примеры настоящего изобретения будут подробно описаны далее со ссылкой на сопроводительные чертежи, на которых:

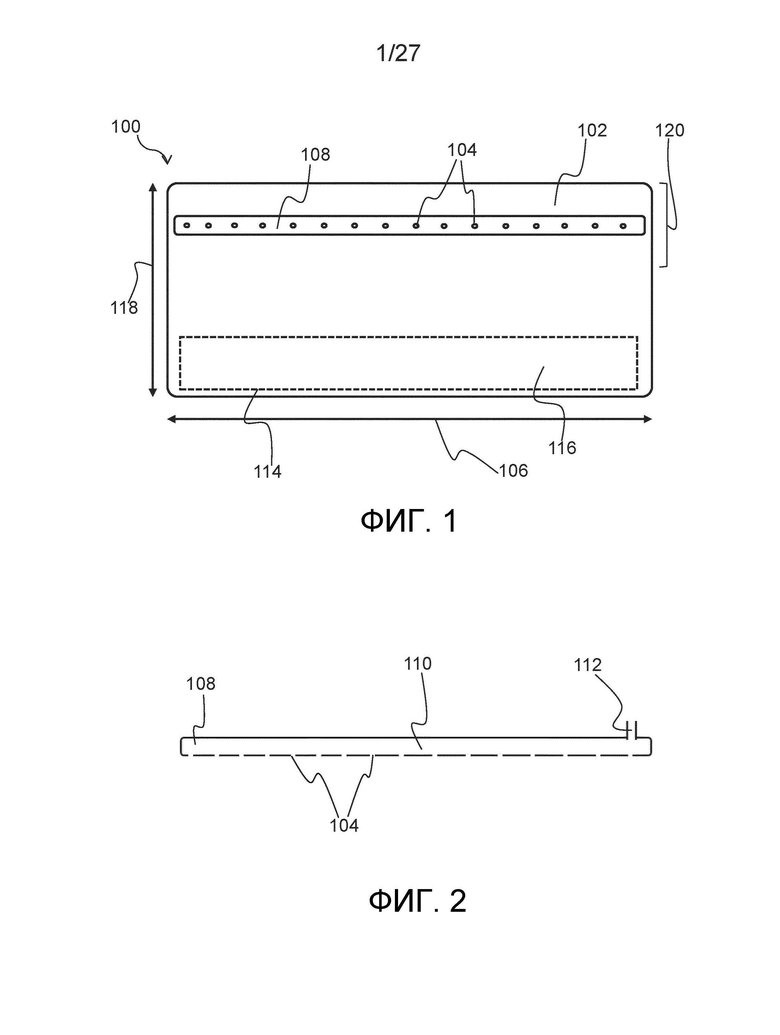

на ФИГ. 1 схематически изображена нижняя сторона чистящей головки согласно примеру;

на ФИГ. 2 представлен схематический вид в разрезе распределительной полосы для чистящей жидкости, включенной в чистящую головку, показанную на ФИГ. 1;

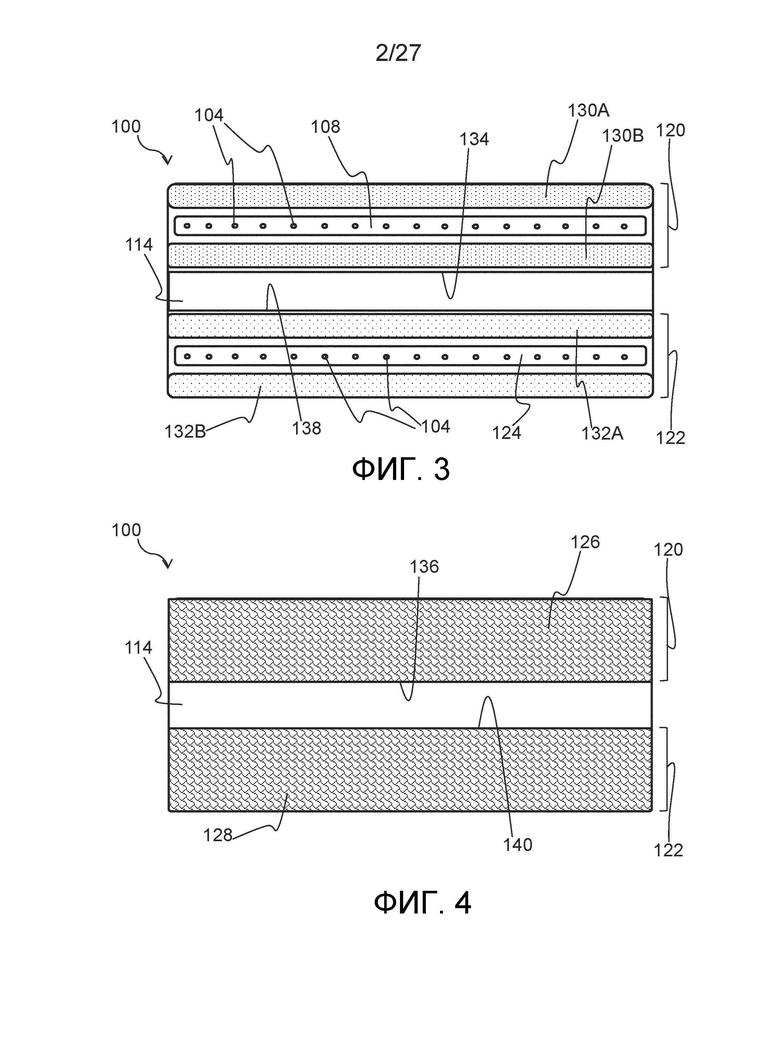

на ФИГ. 3 схематически изображена нижняя сторона чистящей головки согласно второму примеру, в котором материал для нанесения чистящей жидкости отсоединен от чистящей головки;

на ФИГ. 4 схематически изображена нижняя сторона чистящей головки, показанной на ФИГ. 3, с прикрепленной тканью для нанесения чистящей жидкости;

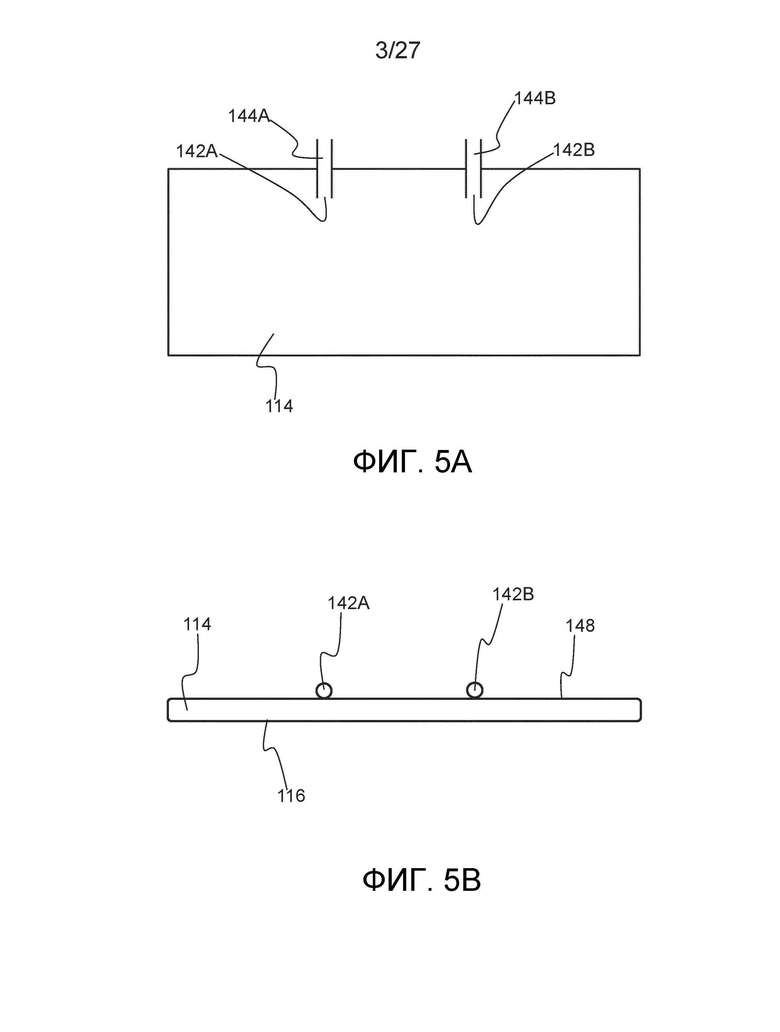

на ФИГ. 5A схематически изображен слой пористого материала и впускные отверстия для грязи приведенной для примера чистящей головки;

на ФИГ. 5B представлен схематический вид в разрезе слоя пористого материала и впускных отверстий для грязи, показанных на ФИГ. 5A;

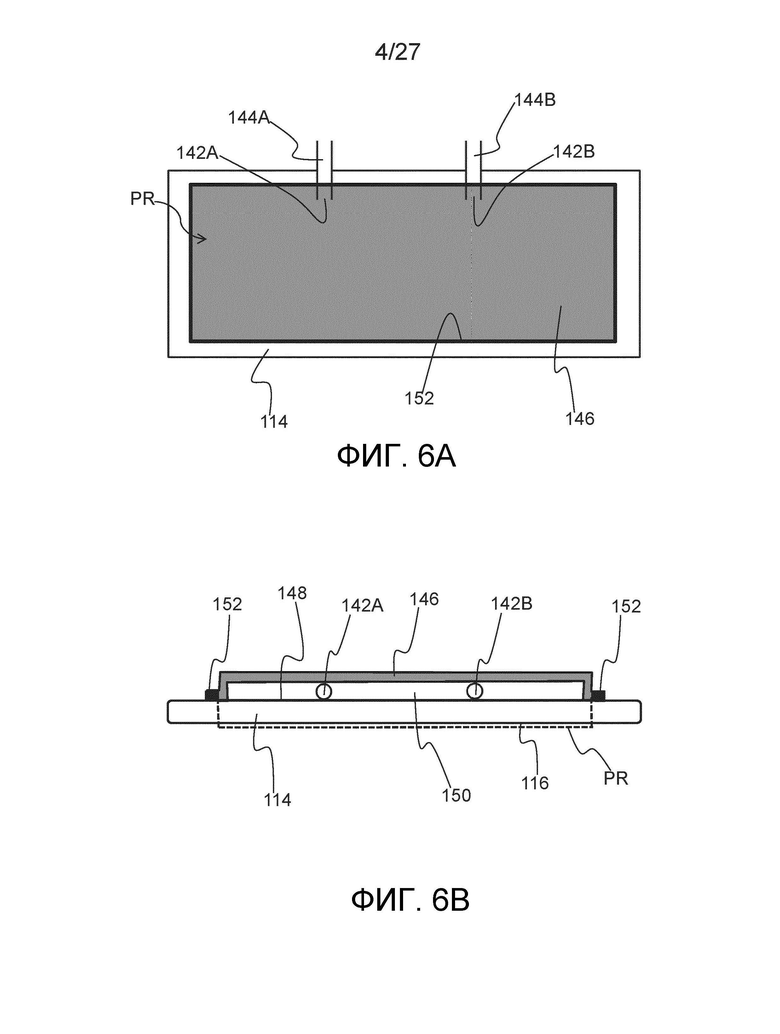

на ФИГ. 6A схематически изображен пример прикрепления с уплотнением слоя пористого материала вокруг впускных отверстий для грязи;

на ФИГ. 6B представлен схематический вид в разрезе приведенного для примера прикрепления с уплотнением, показанного на ФИГ. 6A;

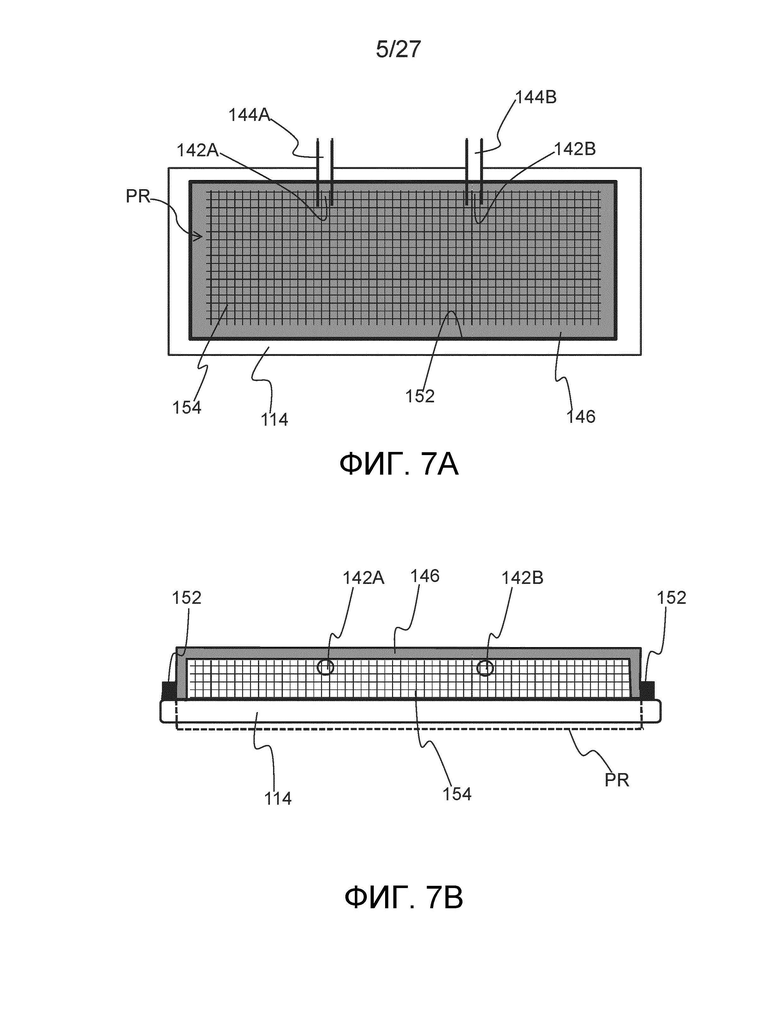

на ФИГ. 7A схематично изображен вариант прикрепления с уплотнением, показанного на ФИГ. 6A и 6B;

на ФИГ. 7B представлен схематический вид в разрезе приведенного для примера прикрепления с уплотнением, показанного на ФИГ. 7A;

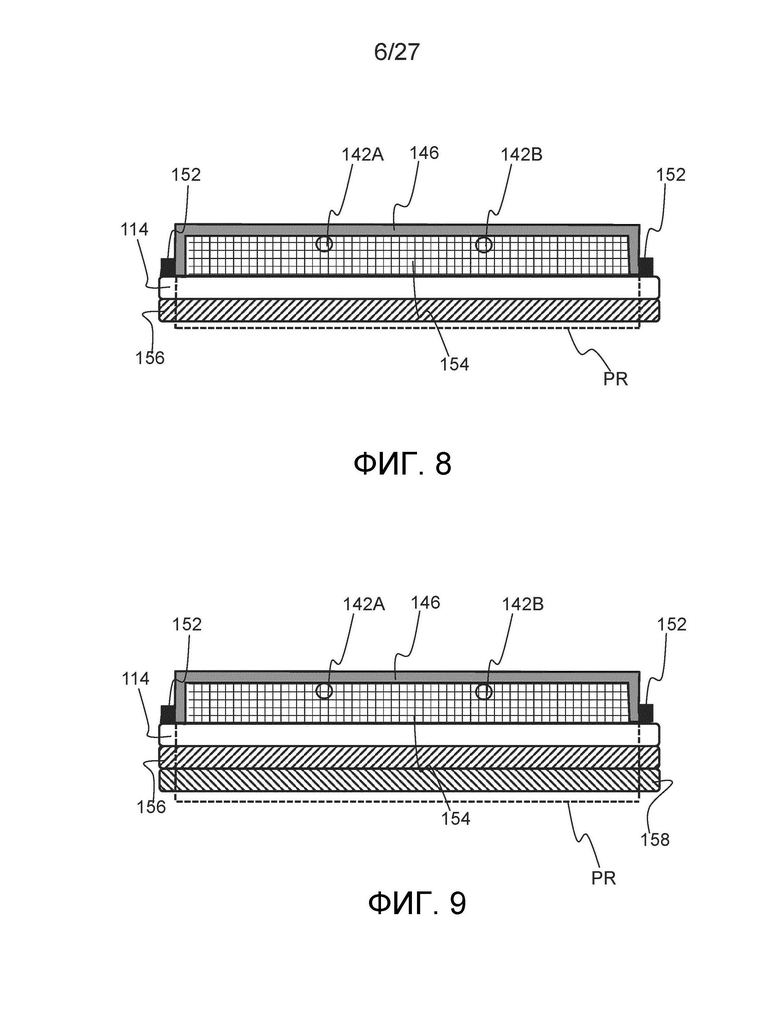

на ФИГ. 8 представлен схематический вид в разрезе варианта прикрепления с уплотнением, показанного на ФИГ. 7A и 7B;

на ФИГ. 9 представлен схематический вид в разрезе варианта прикрепления с уплотнением, показанного на ФИГ. 8;

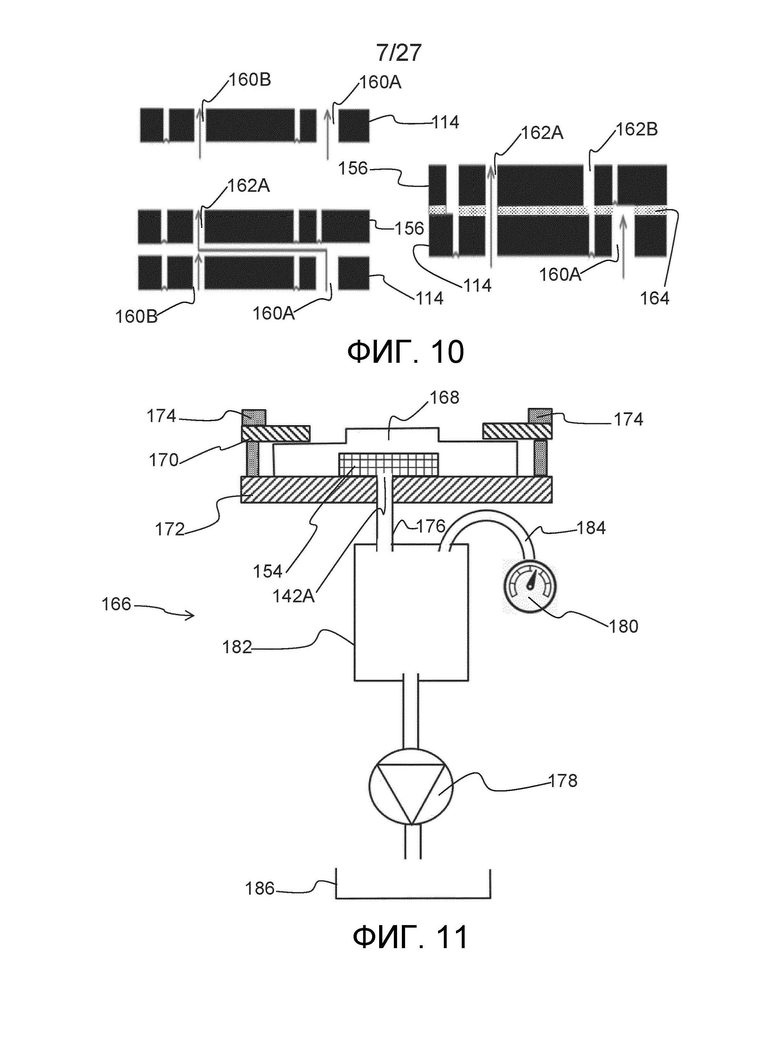

на ФИГ. 10 представлены схематические изображения переноса текучей среды через три приведенных для примера пористых материала;

на ФИГ. 11 схематически изображена испытательная установка для исследования поведения пористого материала при применении к нему жидкости и всасывания;

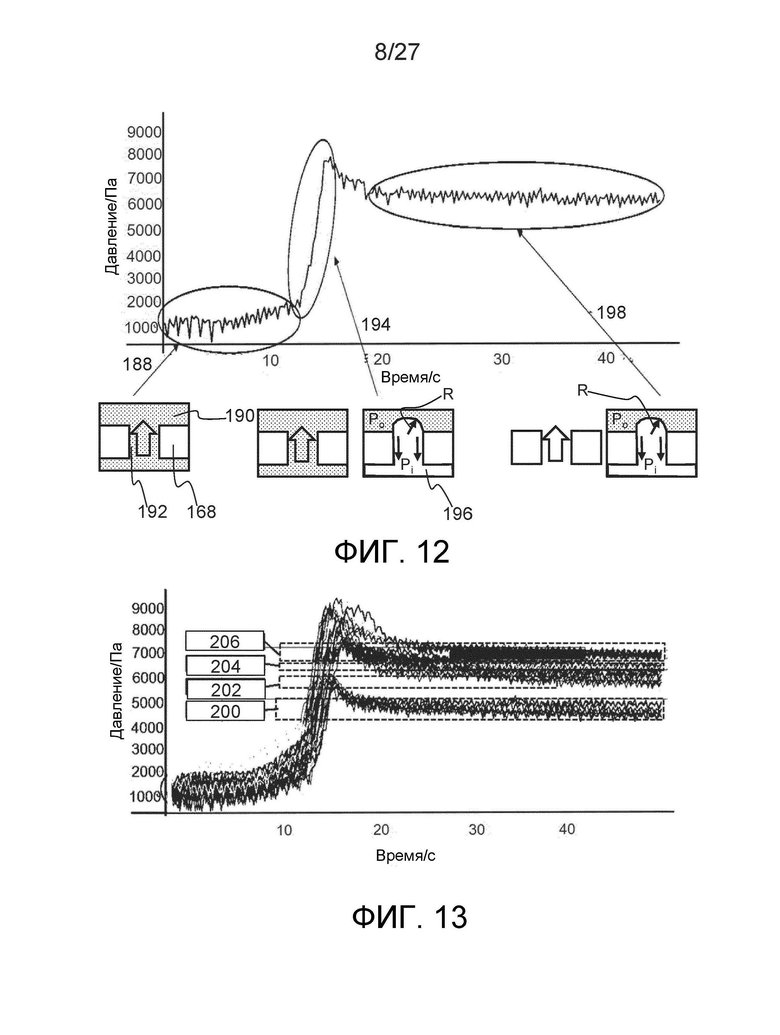

на ФИГ. 12 представлен график зависимости пониженного давления от времени на основании данных, полученных с использованием испытательной установки, показанной на ФИГ. 11;

на ФИГ. 13 представлены несколько графиков зависимости давления от времени для пористых материалов, содержащих различное количество слоев пористого материала;

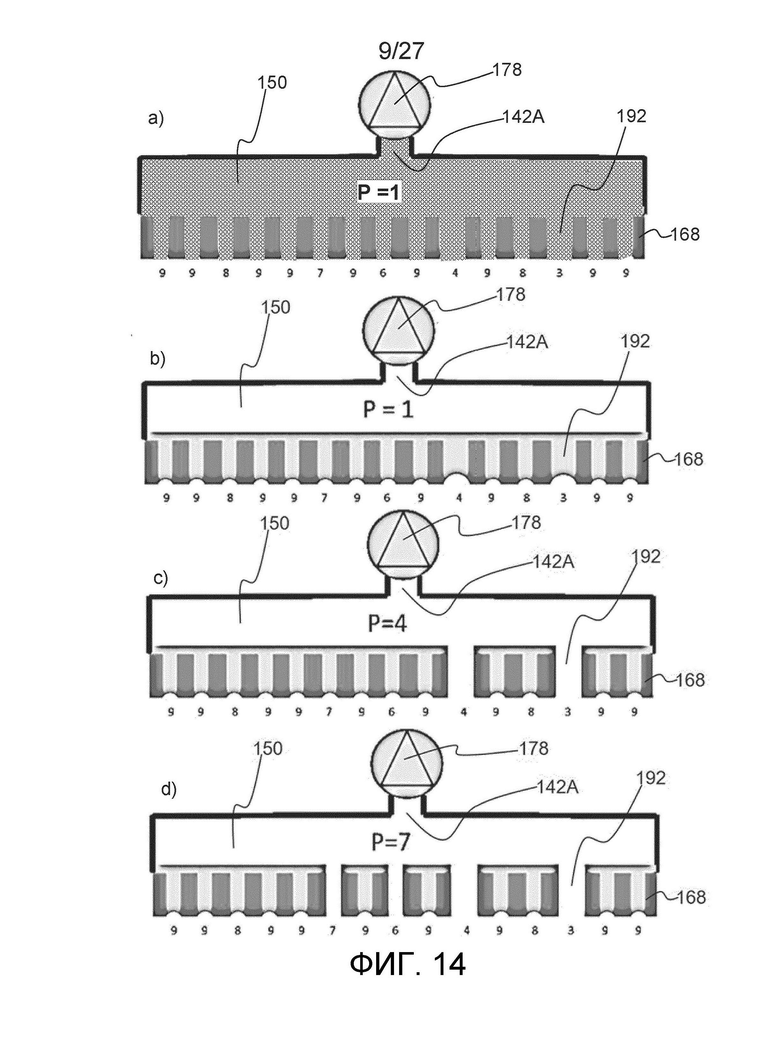

на ФИГ. 14 схематически изображена последовательность состояния переноса жидкости, промежуточного режима и конечного режима пористого материала при применении к нему всасывания;

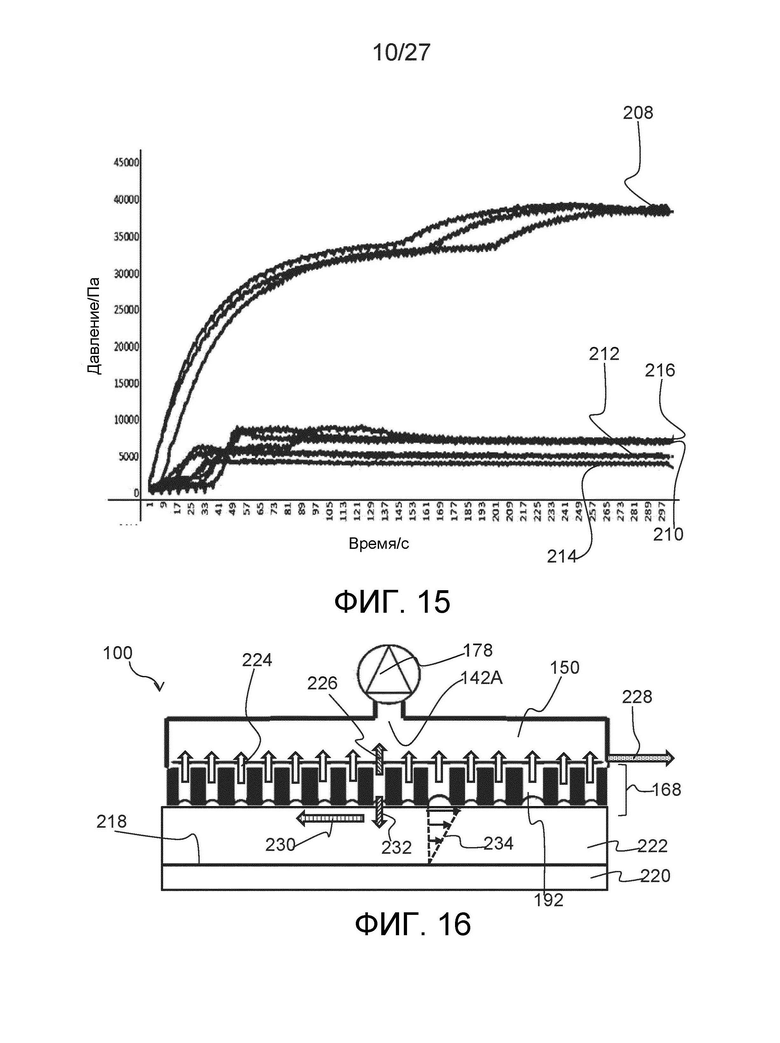

на ФИГ. 15 представлены несколько графиков зависимости давления от времени для пористых материалов с различным размером пор;

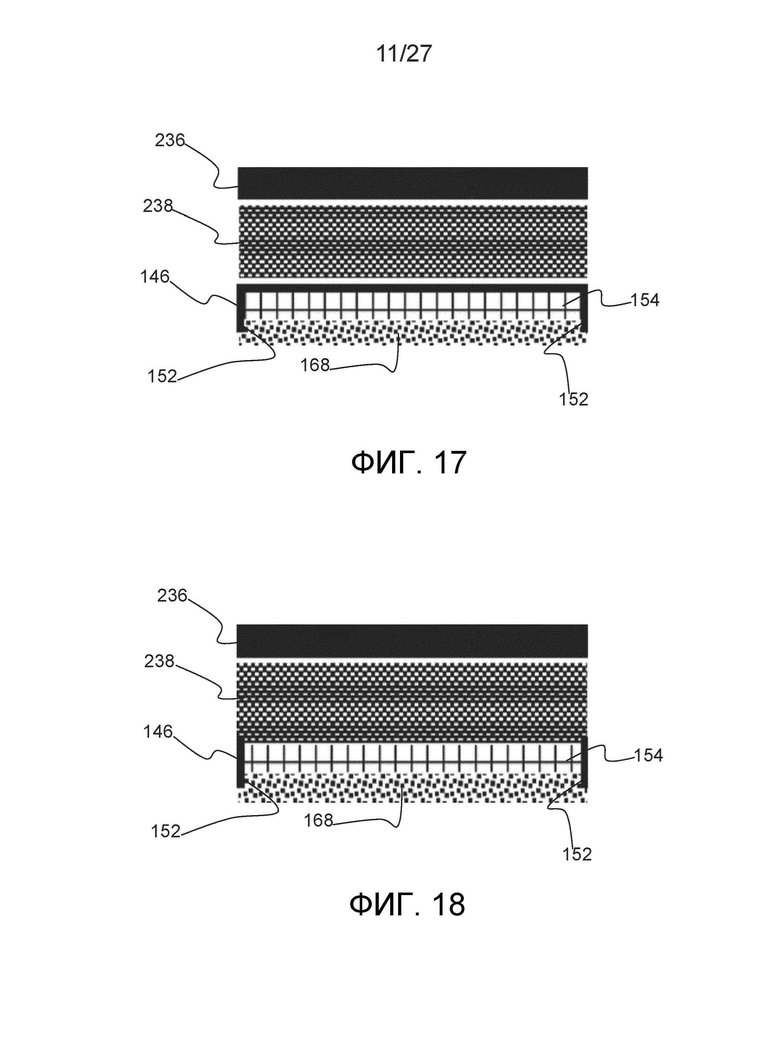

на ФИГ. 16 схематически изображена приведенная для примера чистящая головка, перемещаемая по поверхности, подлежащей очистке;

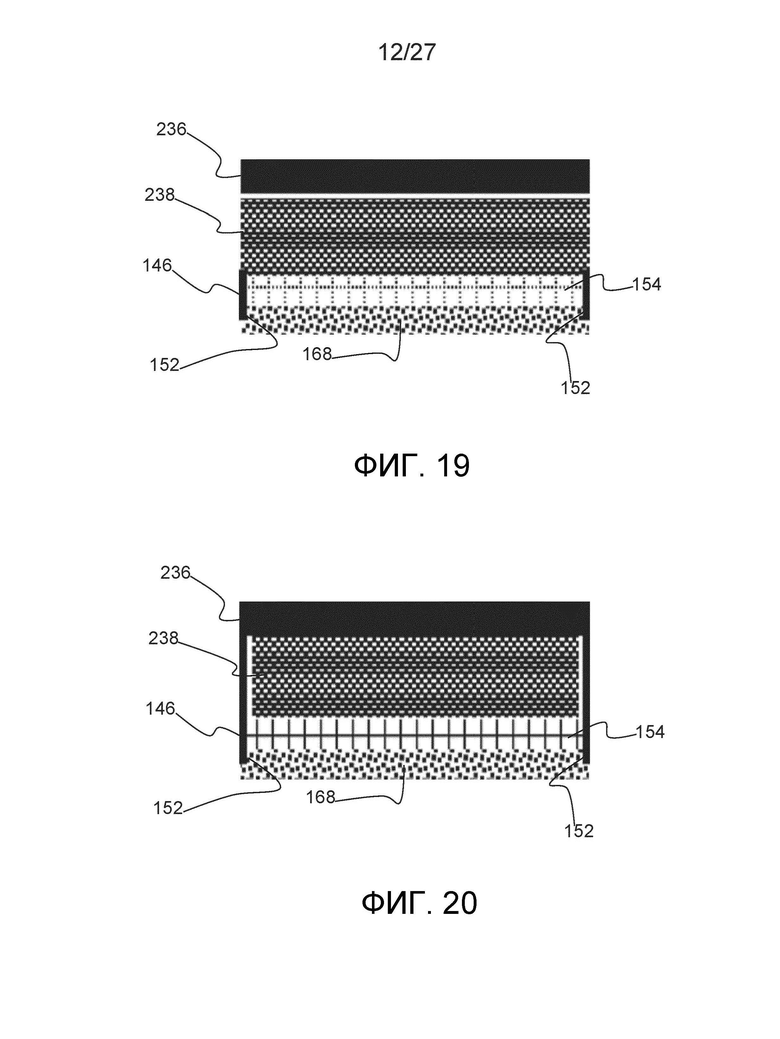

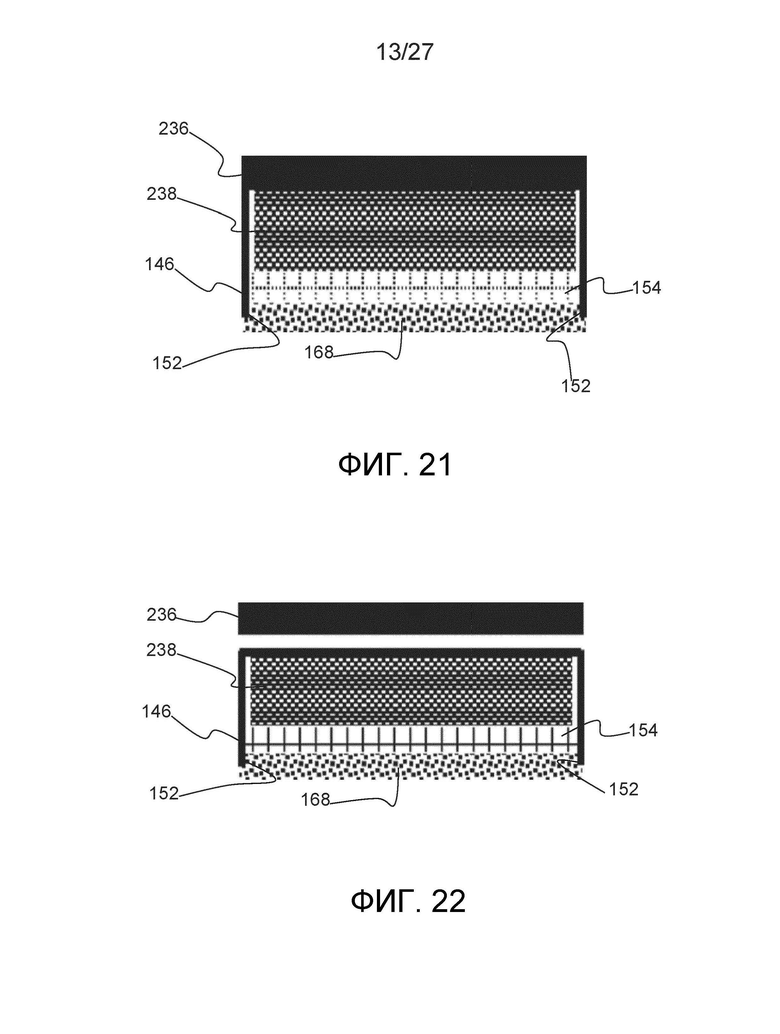

на ФИГ. 17-23 представлены схематические виды в разрезе пористого материала, установленного на опорном элементе;

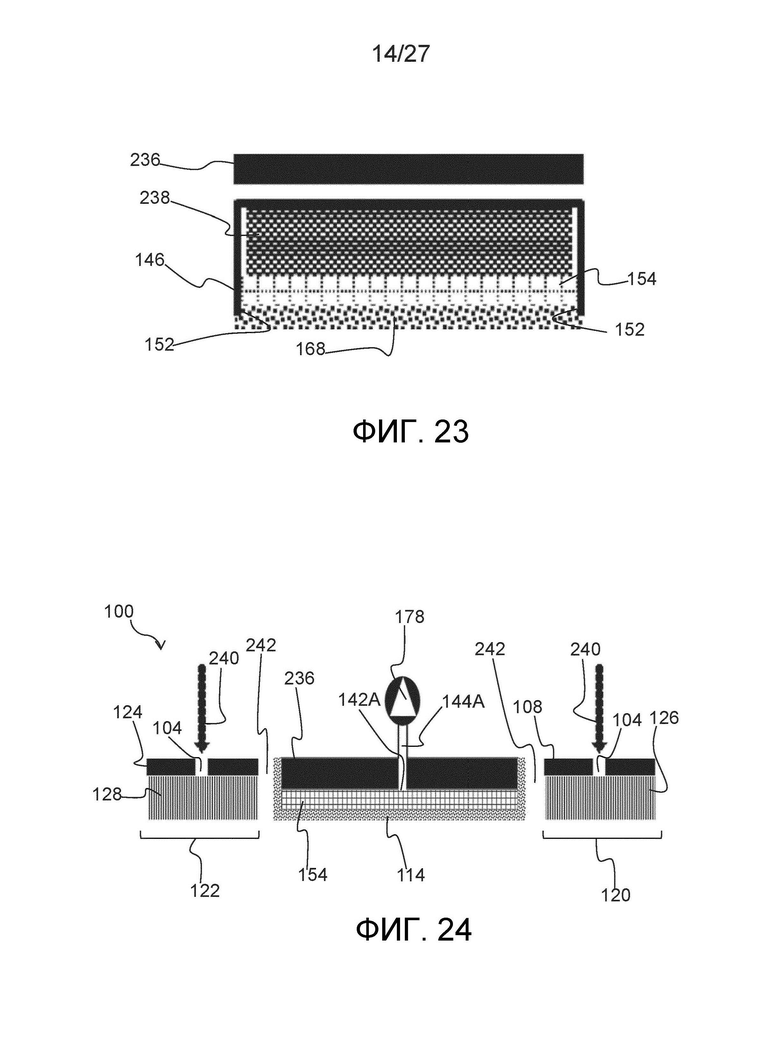

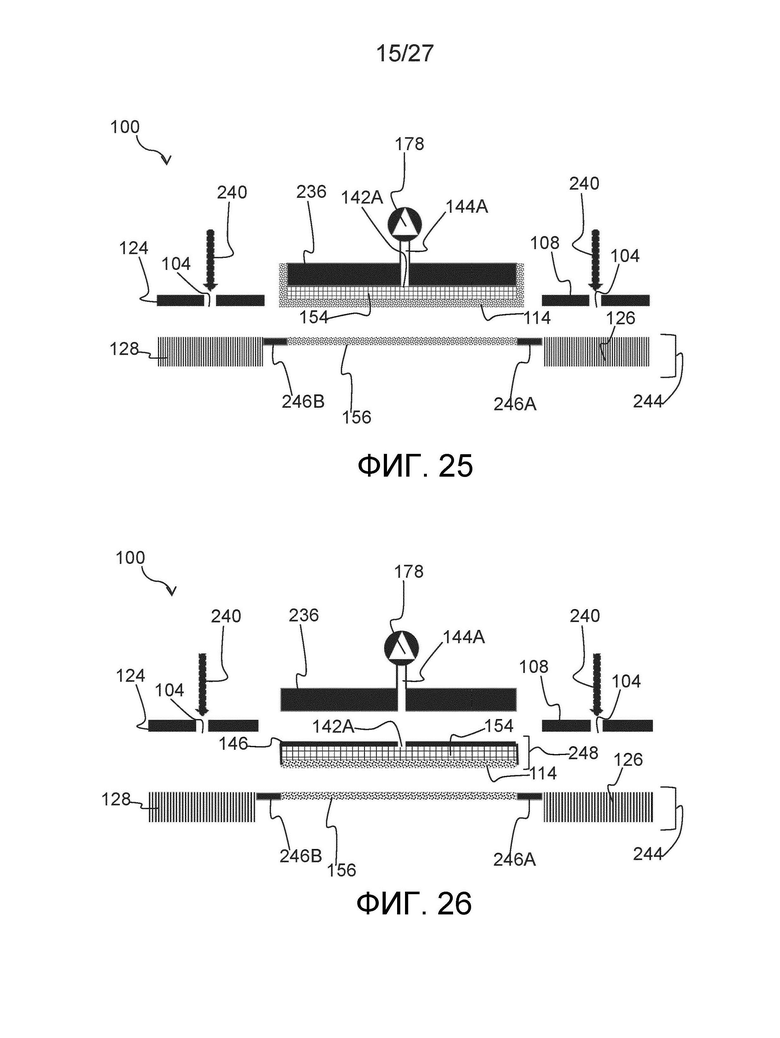

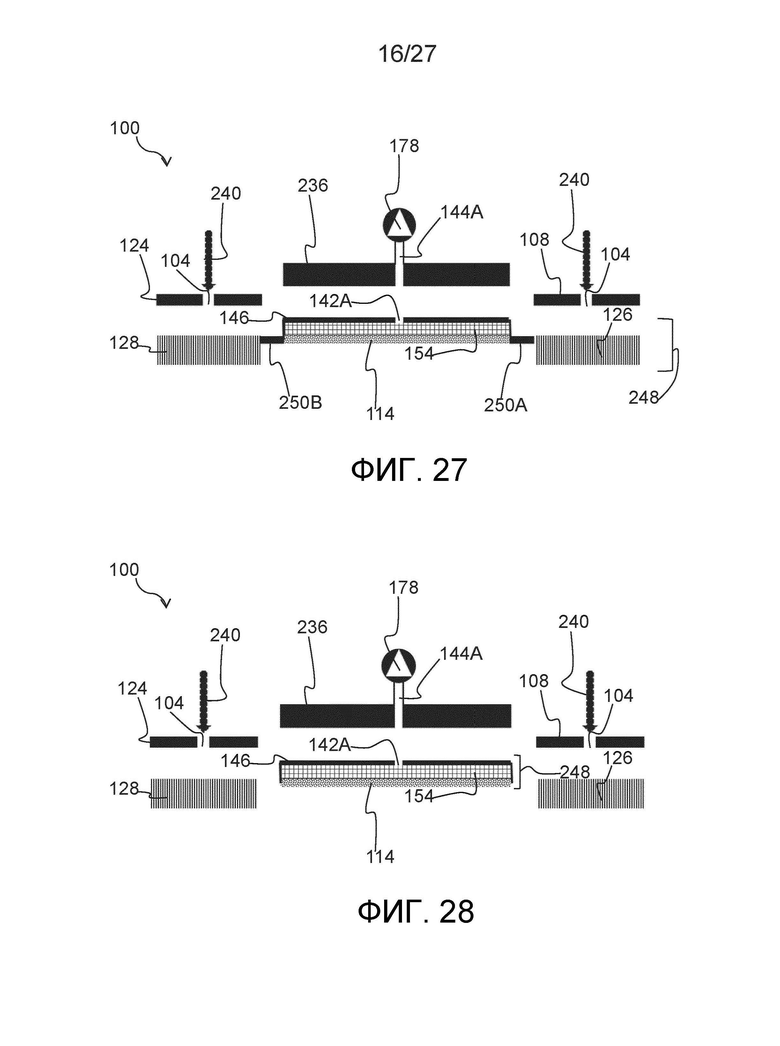

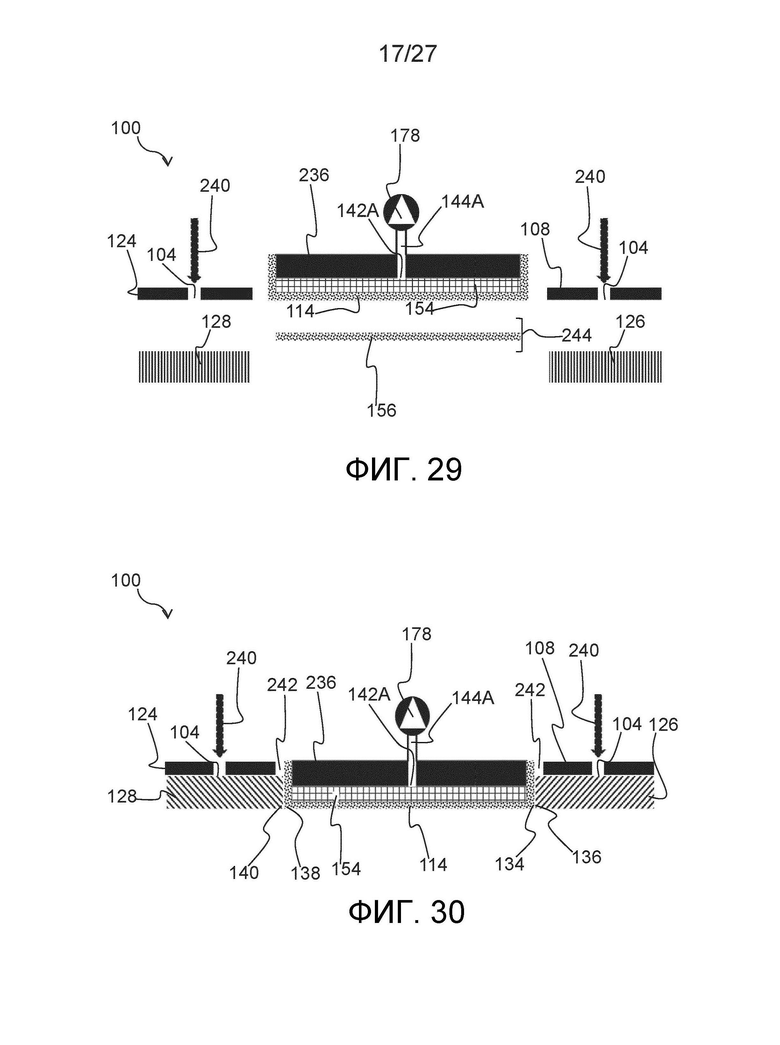

на ФИГ. 24-30 схематически изображены различные приведенные для примера чистящие головки;

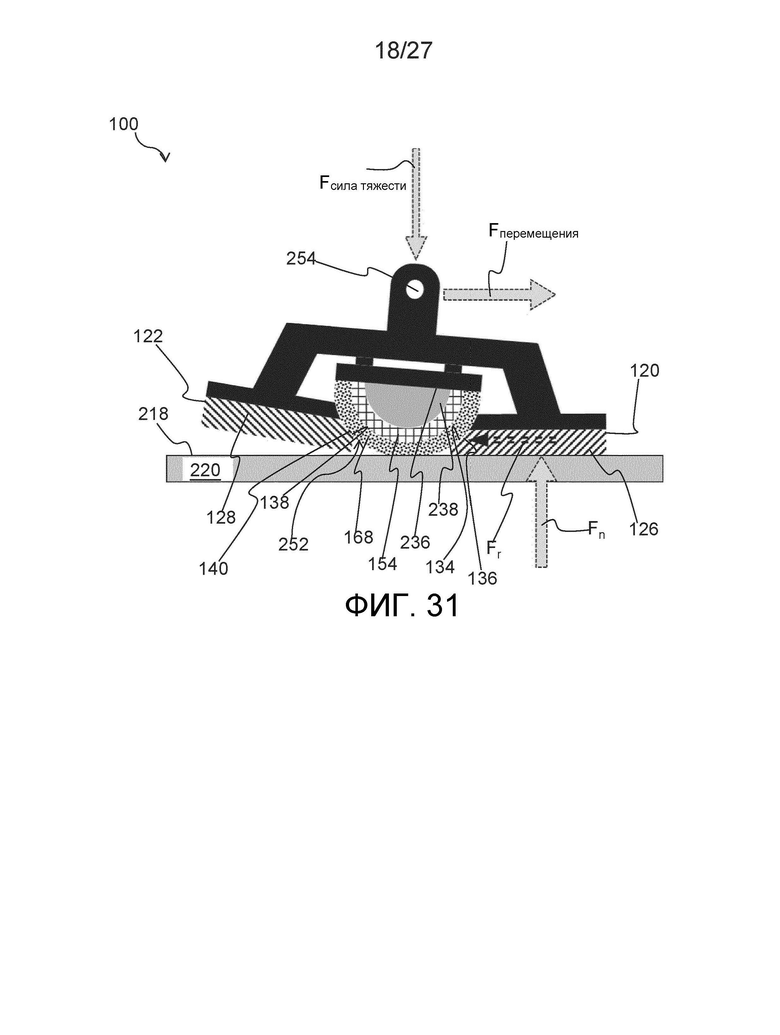

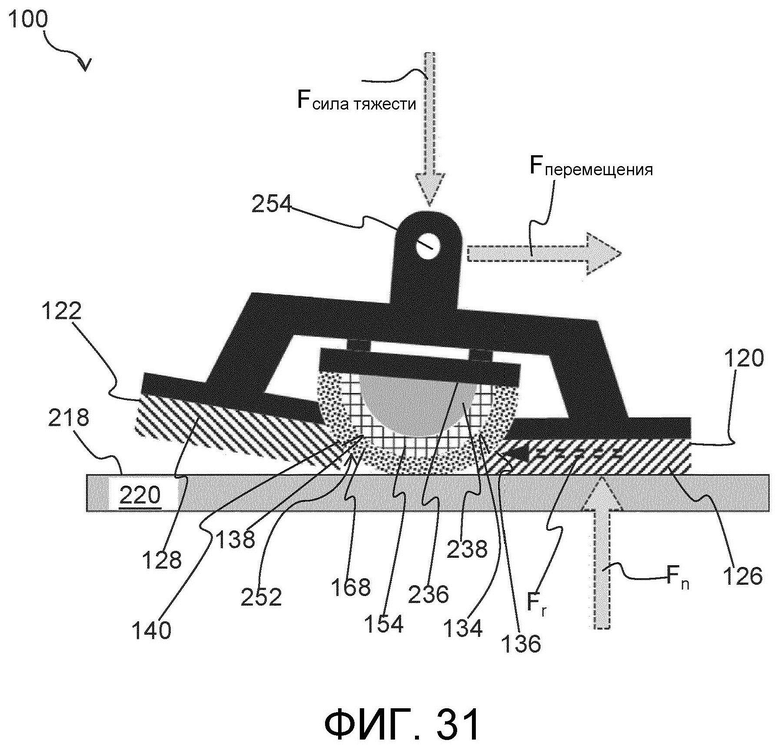

на ФИГ. 31 схематически изображена приведенная для примера чистящая головка, которая выполнена с возможностью качания на выступающем элементе таким образом, что приводит часть нижней стороны чистящей головки в контакт с поверхностью, подлежащей очистке;

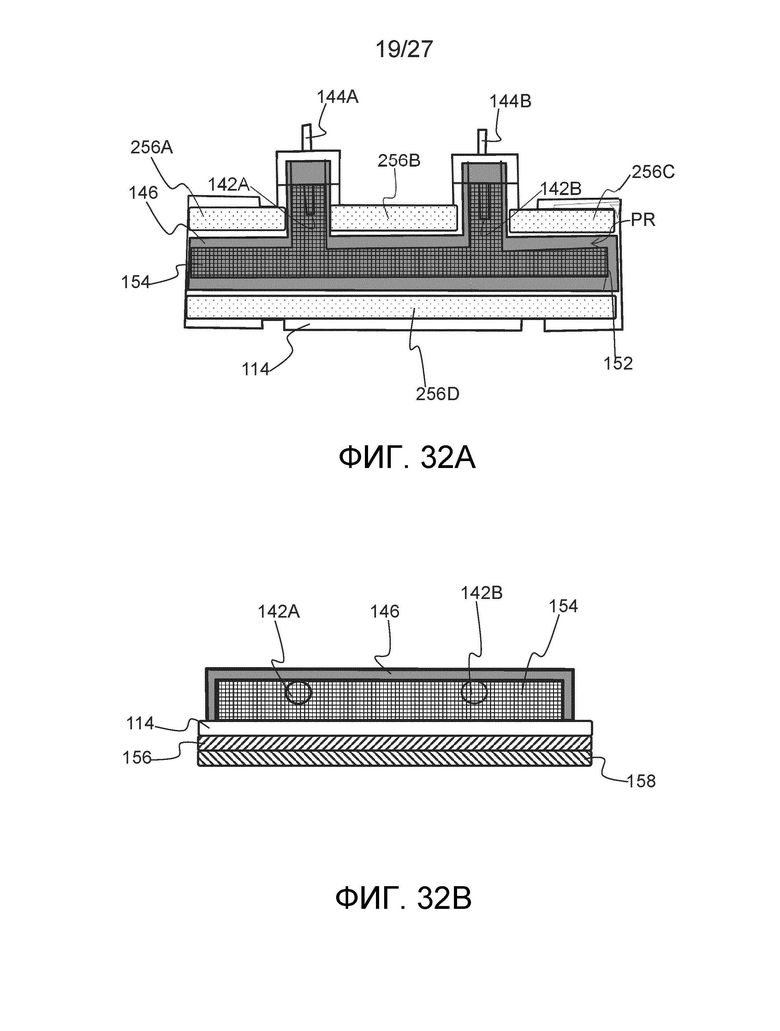

на ФИГ. 32A схематически изображен пример прикрепления с уплотнением слоя пористого материала вокруг впускных отверстий для грязи;

на ФИГ. 32B представлен схематический вид в разрезе приведенного для примера прикрепления с уплотнением, показанного на ФИГ. 32A;

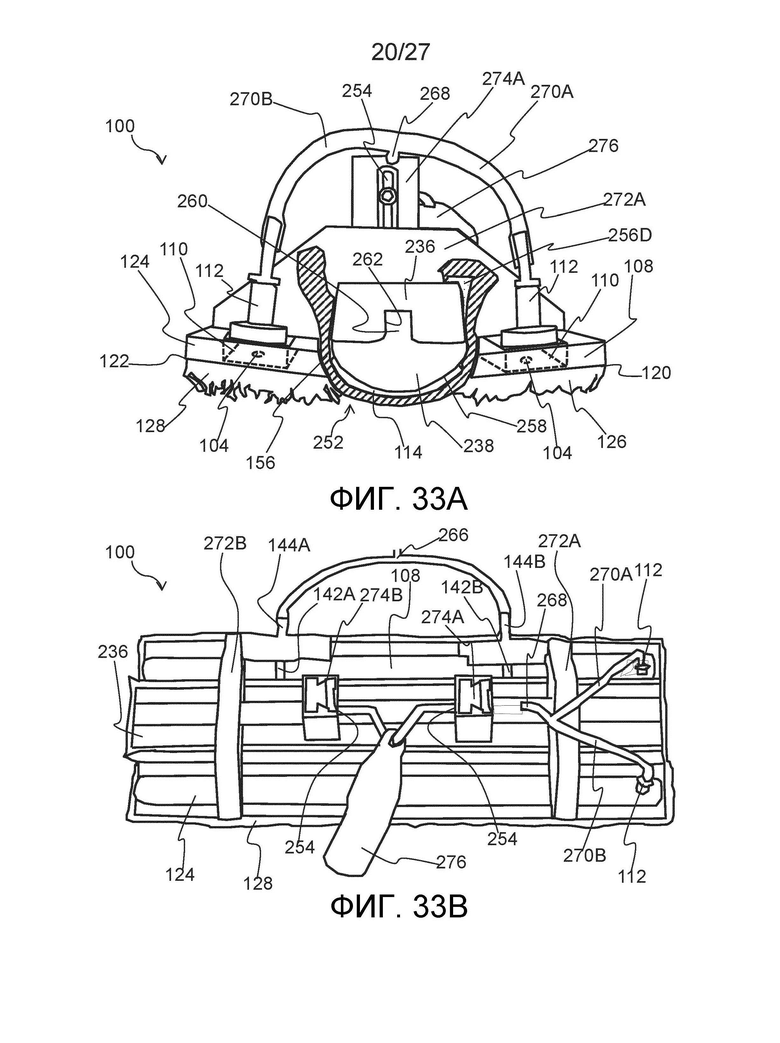

на ФИГ. 33A представлен вид конца чистящей головки согласно одному примеру;

на ФИГ. 33B представлен вид верхней стороны чистящей головки, показанной на ФИГ. 33A;

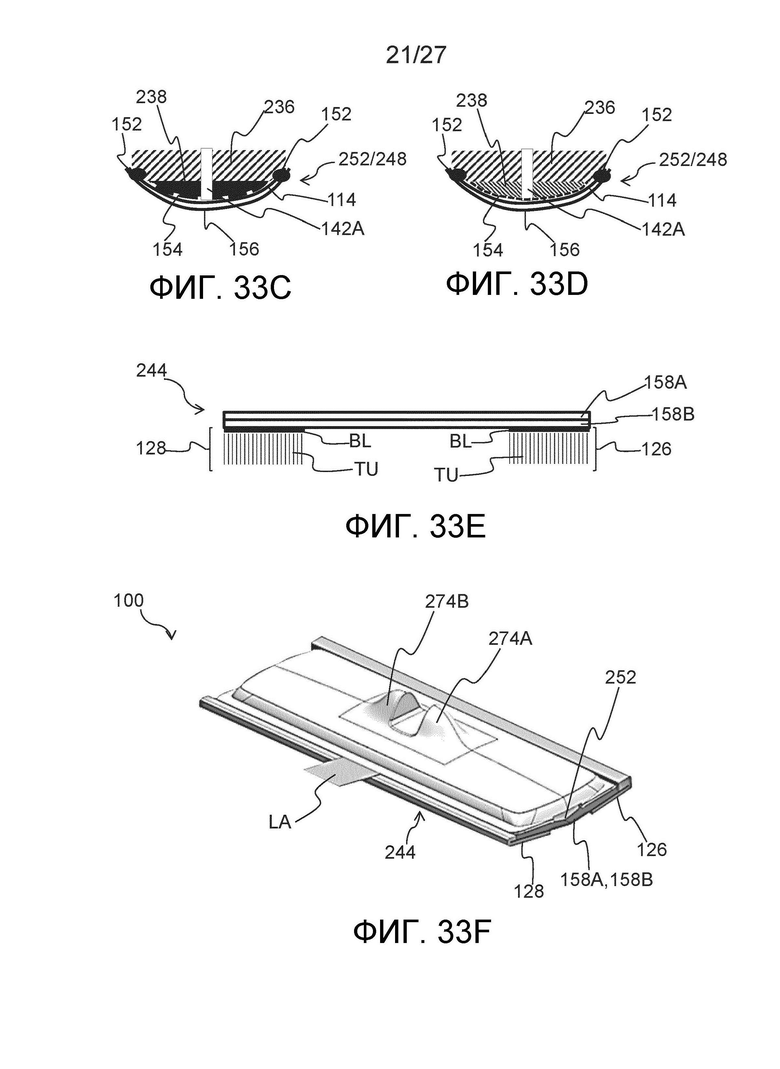

на ФИГ. 33C представлен схематический вид в разрезе выступающего элемента/выполненного с возможностью отделения элемента согласно одному примеру;

на ФИГ. 33D представлен схематический вид в разрезе выступающего элемента/выполненного с возможностью отделения элемента согласно другому примеру;

на ФИГ. 33E представлен схематический вид в разрезе приведенного для примера выполненного с возможностью отделения элемента, содержащего дополнительный слой (слои) пористого материала и материал для нанесения чистящей жидкости;

на ФИГ. 33F представлен вид в перспективе чистящей головки, содержащей выступающий элемент/выполненный с возможностью отделения элемент, показанный на ФИГ. 33C или 33D, и выполненный с возможностью отделения элемент, показанный на ФИГ. 33E;

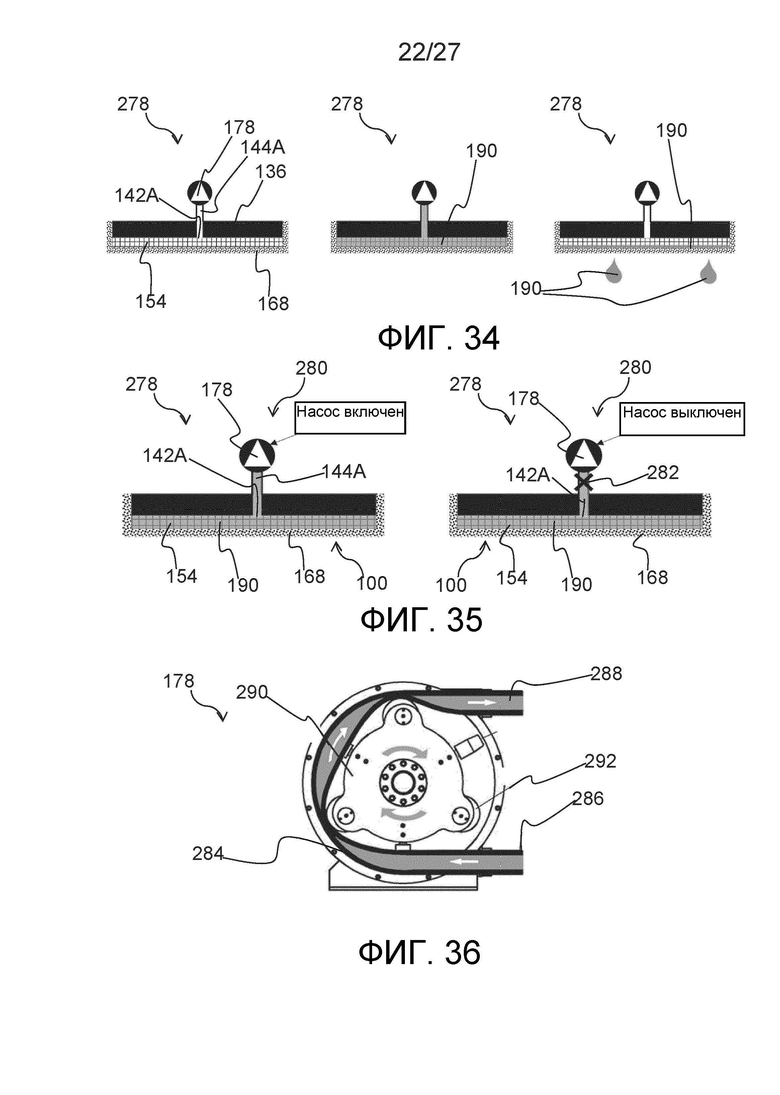

на ФИГ. 34 схематически изображено приведенное для примера устройство для влажной уборки до (левая панель), во время (центральная панель) и после (правая панель) пропускания жидкости через пористый материал;

на ФИГ. 35 схематически изображено приведенное для примера устройство для влажной уборки, имеющее генератор пониженного давления, который активирован (левая панель) и деактивирован (правая панель);

на ФИГ. 36 схематически изображен генератор пониженного давления в виде шлангового насоса;

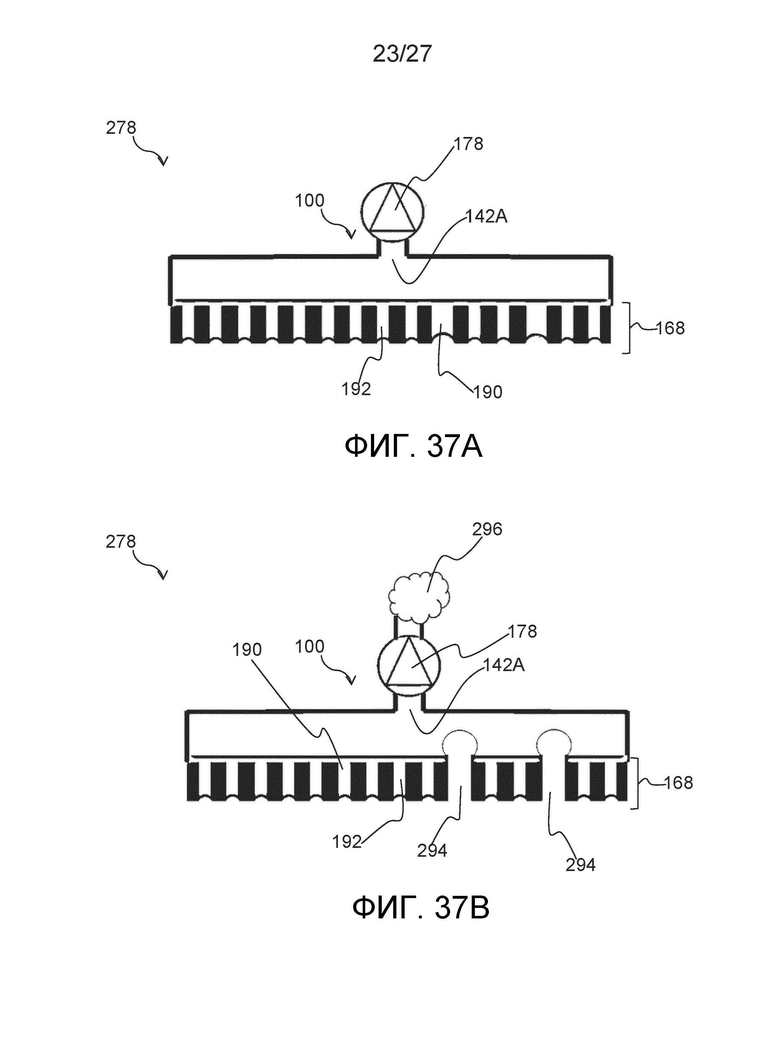

на ФИГ. 37A схематически изображены поры слоя пористого материала приведенного для примера устройства для влажной уборки;

на ФИГ. 37B схематически изображено накопление пены в устройстве для влажной уборки, показанном на ФИГ. 37A;

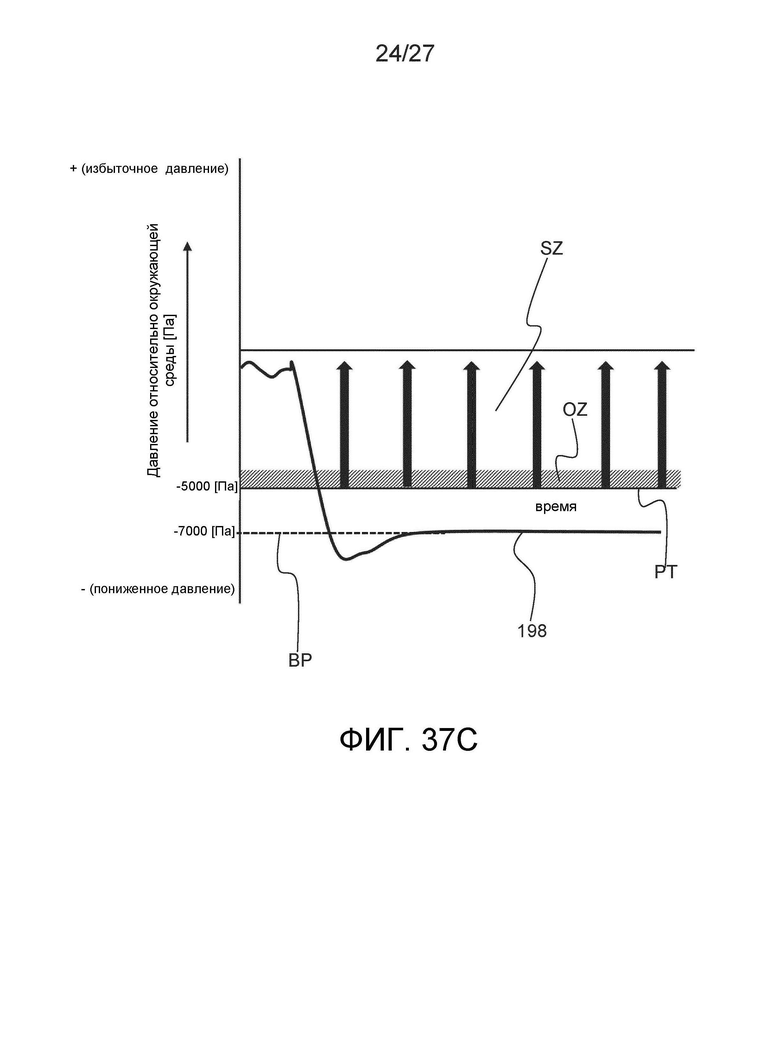

на ФИГ. 37C графически проиллюстрировано рабочее окно устройства для влажной уборки, в частности, при запуске устройства для влажной уборки;

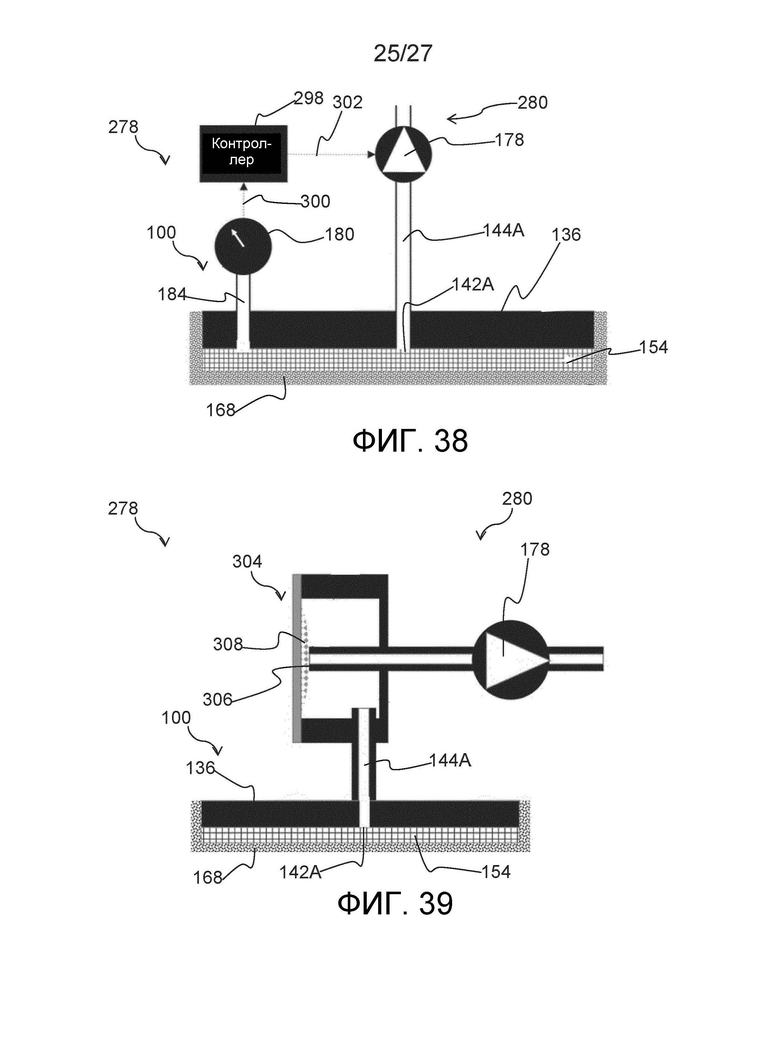

на ФИГ. 38 схематически изображено приведенное для примера устройство для влажной уборки, содержащее узел генератора пониженного давления, имеющий генератор пониженного давления, датчик давления и контроллер;

на ФИГ. 39 схематически изображено приведенное для примера устройство для влажной уборки, имеющее узел генератора пониженного давления, имеющий генератор пониженного давления и механический регулятор;

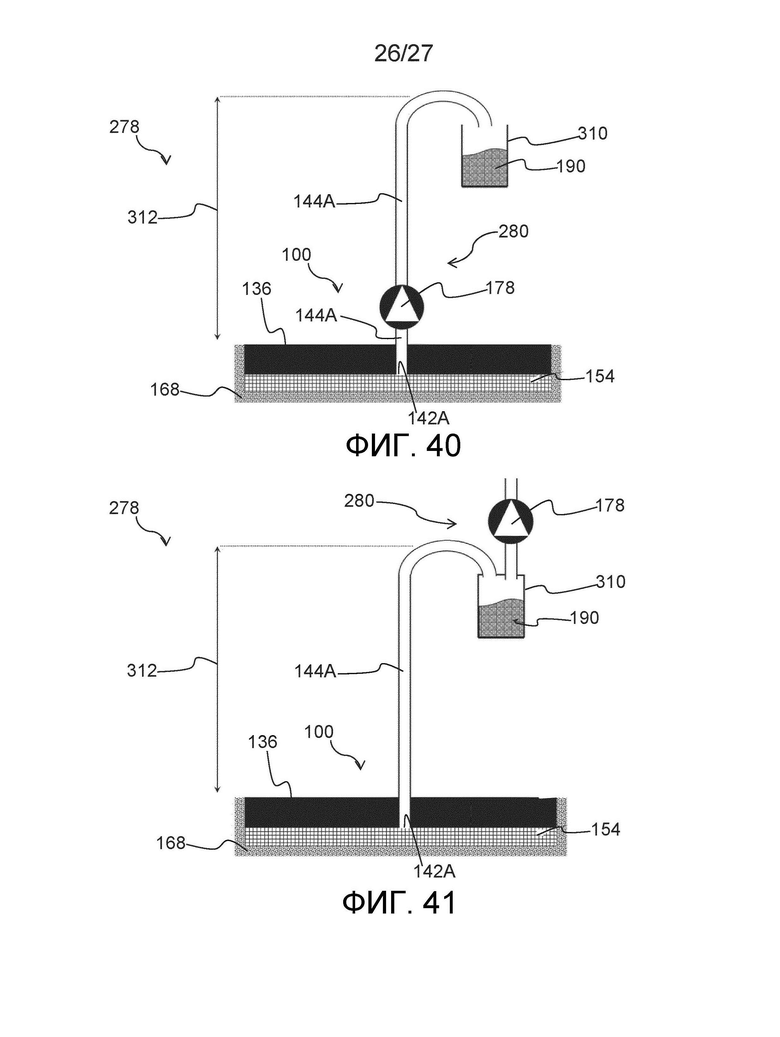

на ФИГ. 40 схематически изображено приведенное для примера устройство для влажной уборки, генератор пониженного давления которого содержит жидкостный насос с ограниченным давлением;

на ФИГ. 41 схематически изображено приведенное для примера устройство для влажной уборки, генератор пониженного давления которого содержит воздушный насос с ограниченным давлением;

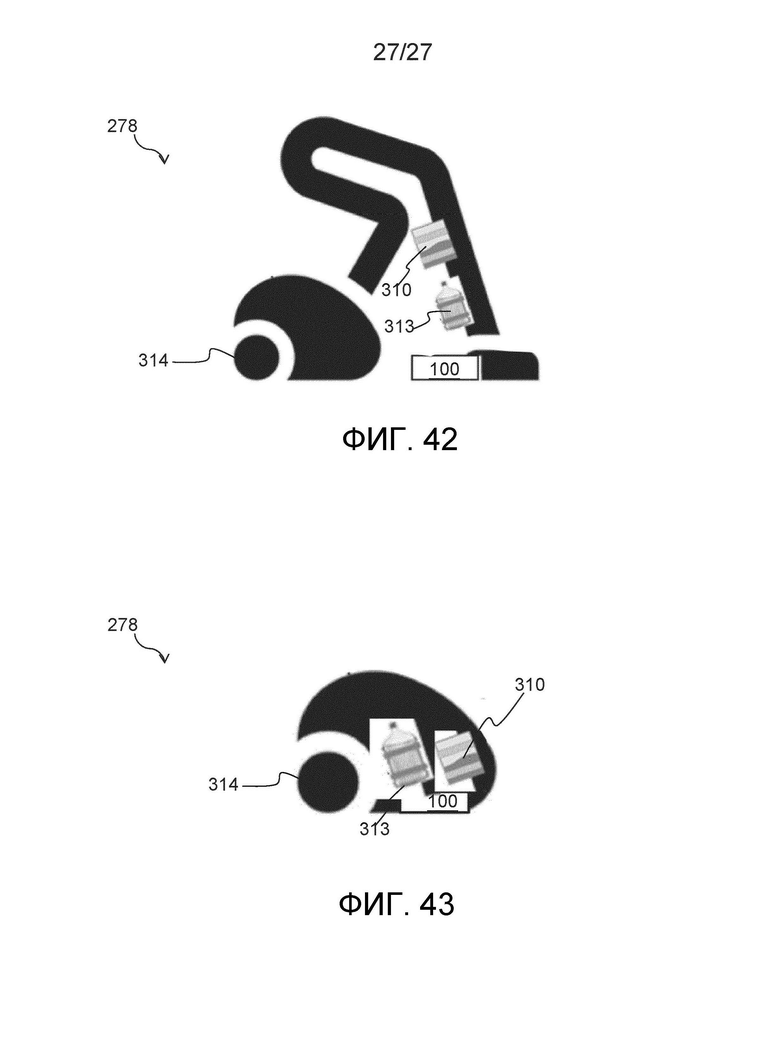

на ФИГ. 42 схематически изображено приведенное для примера устройство для влажной уборки в виде пылесоса для влажной уборки; и

на ФИГ. 43 схематически изображено приведенное для примера устройство для влажной уборки в виде роботизированного пылесоса для влажной уборки.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Далее изобретение описано со ссылкой на чертежи.

Следует понимать, что подробное описание и конкретные примеры, указывающие на приведенные для примера варианты осуществления устройства, систем и способов, представлены только в целях иллюстрации и не предназначены для ограничения объема изобретения. Эти и другие признаки, аспекты и преимущества устройства, систем и способов настоящего изобретения станут более понятными из нижеследующего описания, приложенной формулы изобретения и сопроводительных чертежей. Следует понимать, что чертежи являются просто схематическими и изображены без соблюдения масштаба. Кроме того, следует понимать, что одинаковые ссылочные позиции использованы на всех Фигурах для обозначения одинаковых или аналогичных деталей.

Предложена чистящая головка для устройства для влажной уборки. Чистящая головка имеет часть для обращения к поверхности, подлежащей очистке. Рядом с указанной частью установлен выступающий элемент. Выступающий элемент выступает из чистящей головки в направлении поверхности, подлежащей очистке. В некоторых неограничивающих примерах чистящая головка выполнена с возможностью качания на выступающем элементе для приведения указанной части в контакт с поверхностью, подлежащей очистке. Выступающий элемент содержит пористый материал. Чистящая головка также имеет по меньшей мере одно впускное отверстие для грязи для приема грязной жидкости с поверхности, подлежащей очистке, когда всасывание применено по меньшей мере к одному впускному отверстию для грязи. Пористый материал покрывает по меньшей мере одно впускное отверстие для грязи. Кроме того, предложено устройство для влажной уборки, содержащее чистящую головку.

На ФИГ. 1 показана чистящая головка 100 согласно неограничивающему примеру. В частности, на ФИГ. 1 показана нижняя сторона 102 чистящей головки 100. Нижняя сторона 102 обращена к поверхности (не видна на ФИГ. 1), подлежащей очистке с использованием чистящей головки 100.

На виде, представленном на ФИГ. 1, видно по меньшей мере одно выпускное отверстие 104 для чистящей жидкости, включенное в чистящую головку 100. Чистящая жидкость может подаваться, например, через каждое из по меньшей мере одного выпускного отверстия 104 для чистящей жидкости. Следует отметить, что нет необходимости расположения по меньшей мере одного выпускного отверстия для чистящей жидкости на нижней стороне 102 чистящей головки 100, и альтернативно оно может быть предусмотрено в другом месте в чистящей головке 100 при условии, что чистящая жидкость может доставляться через выпускное отверстие (выпускные отверстия) для чистящей жидкости для достижения поверхности, подлежащей очистке.

Чистящая жидкость может содержать воду или состоять из воды. Следовательно, чистящая жидкость может представлять собой чистящую жидкость на водной основе. В некоторых неограничивающих примерах, которые будут рассмотрены более подробно ниже, чистящая жидкость представляет собой водный раствор моющего средства.

В неограничивающем примере, показанном на ФИГ. 1, выпускные отверстия 104 для чистящей жидкости расположены в ряд вдоль длины 106 чистящей головки 100. Это может способствовать смачиванию посредством чистящей головки 100 поверхности, подлежащей очистке, чистящей жидкостью вдоль длины 106 чистящей головки 100. Тем не менее, следует отметить, что может быть предусмотрена любая подходящая конфигурация или схема выпускных отверстий 104 для чистящей жидкости, при условии, что могут быть размещены другие части чистящей головки 100.

В конкретном примере, показанном на ФИГ. 1, в чистящую головку 100 включены шестнадцать выпускных отверстий 104 для чистящей жидкости, при этом следует отметить, что большее количество выпускных отверстий 104 для чистящей жидкости может способствовать повышению равномерности смачивания поверхности, подлежащей очистке. Однако в чистящей головке 100 может быть предусмотрено любое подходящее количество выпускных отверстий 104 для чистящей жидкости, например, одно, два, три, четыре, пять, шесть, семь, восемь, девять, десять, одиннадцать, двенадцать, тринадцать, четырнадцать, пятнадцать, шестнадцать, семнадцать, восемнадцать, девятнадцать, двадцать или более.

В некоторых вариантах осуществления, в таком, который показан на ФИГ. 1, чистящая головка 100 содержит распределительную полосу 108 для чистящей жидкости. По меньшей мере некоторые или, как показано в этом примере, все выпускные отверстия 104 для чистящей жидкости могут быть включены в распределительную полосу 108 для чистящей жидкости, как показано.

На ФИГ. 2 представлен вид в разрезе распределительной полосы 108 для чистящей жидкости, включенной в приведенную для примера чистящую головку 100, показанную на ФИГ. 1. В этом неограничивающем примере распределительная полоса 108 для чистящей жидкости содержит канал 110, в который может подаваться чистящая жидкость, например, из подходящего резервуара для чистящей жидкости (не показанного на ФИГ. 2) через впускное отверстие 112.

В примере, показанном на ФИГ. 2, впускное отверстие 112 расположено на конце распределительной полосы 108 для чистящей жидкости или вблизи нее, однако также впускное отверстие 112 может быть расположено в центральном положении вдоль длины распределительной полосы 108 для чистящей жидкости. Альтернативно или дополнительно распределительная полоса 108 для чистящей жидкости содержит множество впускных отверстий 112, например, пару впускных отверстий 112, расположенных на противоположных концах распределительной полосы 108 для чистящей жидкости.

Чистящая жидкость может выходить из распределительной полосы 108 для чистящей жидкости через отверстия в распределительной полосе 108 для чистящей жидкости, которыми образованы выпускные отверстия 104 для чистящей жидкости. Размер таких отверстий может быть рассчитан таким образом, что прохождение чистящей жидкости, например, чистящей жидкости на водной основе, через эти отверстия ограничено поверхностным натяжением чистящей жидкости во время заполнения канала 110, но с одновременным прохождением чистящей жидкости через все отверстия распределительной полосы 108 для чистящей жидкости после заполнения канала 110. Это позволяет обеспечить относительно равномерное смачивание поверхности, подлежащей очистке, по длине 106 чистящей головки 100.

С этой целью каждое выпускное отверстие 104 для чистящей жидкости может иметь диаметр, например, меньше чем 1 мм, например, диаметр в диапазоне от 0,1 мм до 1 мм, предпочтительно от 0,1 мм до 0,8 мм, наиболее предпочтительно от 0,1 мм до 0,5 мм, например, около 0,3 мм.

Распределительная полоса 108 для чистящей жидкости может быть выполнена из любого подходящего материала, такого как металл, металлический сплав, например, нержавеющая сталь, и/или полимер. Выполнение распределительной полосы 108 для чистящей жидкости из полимера позволяет сделать распределительную полосу 108 для чистящей жидкости более легкой и/или дешевой в изготовлении.

Со ссылкой на ФИГ. 1, чистящая головка 100 также содержит пористый материал, включающий в себя слой 114 пористого материала или, в некоторых примерах, состоящий из слоя 114 пористого материала. Хотя на ФИГ. 1 это не видно, чистящая головка 100 имеет по меньшей мере одно впускное отверстие для грязи. Каждое из впускных отверстий для грязи покрыто слоем 114 пористого материала.

Слой 114 пористого материала может быть расположен между впускным отверстием (впускными отверстиями) для грязи и поверхностью, подлежащей очистке, так что грязная жидкость на поверхности, подлежащей очистке, сначала переносится в поры слоя 114 пористого материала, а затем проходит из слоя 114 пористого материала во впускное отверстие (впускные отверстия) для грязи.

На виде, представленном на ФИГ. 1, показана наружная поверхность 116 слоя 114 пористого материала, которая обращена к поверхности, подлежащей очистке.

Слой 114 пористого материала расположен на нижней стороне 102 чистящей головки 100 или рядом с ней. В более общем случае пористый материал, хотя и не обязательно именно слой 114 пористого материала, включенный в пористый материал, может контактировать с поверхностью, подлежащей очистке, и/или жидкостью на поверхности, подлежащей очистке.

В неограничивающих примерах, в которых пористый материал содержит один или более дополнительных слоев пористого материала (не видны на ФИГ. 1), расположенных на наружной поверхности 116 слоя 114 пористого материала, наружная поверхность дополнительного слоя пористого материала, наиболее удаленного от по меньшей мере одного впускного отверстия для грязи в направлении толщины пористого материала, может контактировать с поверхностью, подлежащей очистке.

Слой 114 пористого материала, покрывающий каждое из по меньшей мере одного впускного отверстия для грязи, может способствовать поддержанию пониженного давления во впускном отверстии (впускных отверстиях) для грязи с постоянным потоком или без него, например, с помощью генератора пониженного давления, например, насоса, соединенного по текучей среде с впускным отверстием (впускными отверстиями) для грязи.

Слой 114 пористого материала может содержать, например, пористую ткань и/или пористый поролон или состоять из них. Пористая ткань может представлять собой, например, ткань из микроволокна.

Аналогично, каждый из упомянутых выше одного или более дополнительных слоев пористого материала может содержать пористую ткань, такую как ткань из микроволокна, и/или пористый поролон или состоять из них.

Термином «ткань из микроволокна», используемым в данном документе, можно назвать ткань, образованную из синтетических волокон, причем такая ткань выполнена из нитей, титр которых составляет меньше чем 1 децитекс.

Такие ткани из микроволокна могут содержать, например, полиэфирные волокна, полиамидные волокна и сочетания полиэфирных и полиамидных волокон.

Ткань из микроволокна может представлять собой, например, замшу из микроволокна.

В других примерах пористая ткань представляет собой натуральную замшу, например, изготовлена из замши, шкуры оленя, козы или овцы.

Поверхностное натяжение жидкости, удерживаемой в порах слоя 114 пористого материала, может способствовать поддержанию пониженного давления. Это поверхностное натяжение может быть преодолено в точке (или точках) на наружной поверхности 116 слоя 114 пористого материала, которая вступает в контакт с жидкостью, тем самым вызывая перенос жидкости через слой 114 пористого материала в направлении впускного отверстия (впускных отверстий) для грязи.

Пористый материал, например, содержащий ткань из микроволокна, может быть особенно подвержен износу, и такой износ может приводить к риску ухудшения характеристик пористого материала, таких как поддержание пониженного давления/сбора жидкости. Соответственно, пористый материал может содержать множество слоев разного цвета, которые постепенно изнашиваются при использовании чистящей головки 100, так что цвет пористого материала служит индикатором износа.

В некоторых вариантах осуществления, например, таком, как показан на ФИГ. 1, пористый материал и/или слой 114 пористого материала, включенный в пористый материал, удлинен таким образом, что его наибольший размер проходит параллельно длине 106 чистящей головки 100.

В неограничивающем примере, изображенном на ФИГ. 1, слой 114 пористого материала расположен в другом месте по ширине 118 чистящей головки 100 относительно выпускных отверстий 104 для чистящей жидкости.

В некоторых вариантах осуществления, таких как изображенный на ФИГ. 1, чистящая головка 100 содержит часть 120 для обращения к поверхности, подлежащей очистке. Одно или более выпускных отверстий 104 для чистящей жидкости могут быть выполнены с возможностью доставки чистящей жидкости к указанной части 120 чистящей головки 100.

Хотя это не видно на виде, представленном на ФИГ. 1, выступающий элемент может быть установлен рядом с указанной частью 120, причем выступающий элемент выступает из чистящей головки 100 в направлении к поверхности, подлежащей очистке. Выступающий элемент может рассматриваться в качестве элемента, установленного в чистящей головке 100 отдельно по отношению к указанной части 120.

Из-за своего выступающего расположения выступающий элемент может иметь ограниченный контакт с поверхностью, подлежащей очистке. Выступающий элемент, например, может иметь меньшую площадь контакта с поверхностью, подлежащей очистке, чем указанная часть 120.

По меньшей мере в некоторых вариантах осуществления выступающий элемент содержит пористый материал. Таким образом, сопротивление перемещению чистящей головки 100 по поверхности, подлежащей очистке, может быть уменьшено благодаря ограниченной площади контакта между пористым материалом и поверхностью, подлежащей очистке. Это будет описано более подробно ниже со ссылкой на ФИГ. 31.

В некоторых вариантах осуществления чистящая головка 100 может быть выполнена с возможностью качания на выступающем элементе в первом направлении для вызова контакта указанной части 120 с поверхностью, подлежащей очистке, и качания на выступающем элементе во втором направлении, противоположном первому направлению, чтобы вызвать отделение указанной части 120 от поверхности, подлежащей очистке.

В таких вариантах осуществления выступающий элемент может рассматриваться как балансир, который позволяет качать чистящую головку 100 на указанной части 120. Для достижения этой функции качания выступающий элемент имеет ограниченный контакт с поверхностью, подлежащей очистке.

В некоторых вариантах осуществления, например, в неограничивающем примере, показанном на ФИГ. 3, чистящая головка 100 содержит указанную часть 120 и дополнительную часть 122 для обращения к поверхности, подлежащей очистке. В таких вариантах осуществления слой 114 пористого материала может быть расположен между указанной частью 120 и дополнительной частью 122.

Хотя это не видно на виде, представленном на ФИГ. 3, когда чистящая головка 100 содержит описанный выше выступающий элемент, выступающий элемент может быть установлен между указанной частью 120 и дополнительной частью 122. Таким образом, выступающий элемент может представлять собой элемент, установленный отдельно относительно как указанной части 120, так и дополнительной части 122. Благодаря этому, чистящая головка 100 может качаться вперед на выступающем элементе с тем, чтобы вызвать контакт указанной части 120 с поверхностью, подлежащей очистке, и назад, с тем, чтобы вызвать контакт дополнительной части 122 с поверхностью, подлежащей очистке.

Независимо от того, содержит ли чистящая головка 100 выступающий элемент или нет, выпускное отверстие (выпускные отверстия) 104 для чистящей жидкости может быть выполнено с возможностью доставки чистящей жидкости к указанной части 120 и дополнительной части 122 чистящей головки 100.

В неограничивающем примере, показанном на ФИГ. 3, чистящая головка 100 содержит распределительную полосу 108 для чистящей жидкости, отверстия которой определяют выпускные отверстия 104 для чистящей жидкости, которые доставляют чистящую жидкость в указанную часть 120, как описано выше со ссылкой на ФИГ. 1 и 2, и дополнительную распределительную полосу 124 для чистящей жидкости, дополнительные отверстия которой определяют выпускные отверстия 104 для чистящей жидкости, которые доставляют чистящую жидкость в дополнительную часть 122.

Как распределительная полоса 108 для чистящей жидкости, так и дополнительная распределительная полоса 124 для чистящей жидкости могут проходить параллельно длине 106 чистящей головки 100, как показано на ФИГ. 3.

В некоторых вариантах осуществления, таких как изображенный на ФИГ. 4, чистящая головка 100 содержит материал 126, 128 для нанесения чистящей жидкости, выполненный возле каждого из по меньшей мере одного выпускного отверстия 104 для чистящей жидкости, причем материал 126, 128 для нанесения чистящей жидкости выполнен с возможностью нанесения чистящей жидкости на поверхность, подлежащую очистке. Другими словами, материал 126, 128 для нанесения чистящей жидкости может принимать чистящую жидкость, доставляемую из выпускного отверстия (выпускных отверстий) 104 для чистящей жидкости, и переносить чистящую жидкость на поверхность, подлежащую очистке.

Материал 126, 128 для нанесения чистящей жидкости, например, может содержать полиамидные и/или полиэфирные волокна.

Альтернативно или дополнительно, материал 126, 128 для нанесения чистящей жидкости содержит сочетание более тонких волокон и более толстых волокон.

Более тонкие волокна, например, могут быть меньше или равны 1 децитекс, а более толстые волокна могут иметь толщину больше чем 0,01 мм, например, толщина более толстых волокон может составлять около 0,05 мм.

Более толстые волокна, которые могут быть изготовлены из полиамида или полиэфира, могут способствовать уменьшению трения между материалом 126, 128 для нанесения чистящей жидкости и поверхностью, подлежащей очистке, в то время как более тонкие волокна, например, изготовленные из полиамида или полиэфира, могут способствовать улучшению удерживания грязи.

Более толстые волокна также могут обеспечивать упругость материала 126, 128 для нанесения чистящей жидкости, тем самым сводя к минимуму уплотнение материала 126, 128 для нанесения чистящей жидкости.

Способность к уменьшению уплотнения более толстых волокон может быть особенно полезной в вариантах осуществления, в которых материал 126, 128 для нанесения чистящей жидкости включен в указанную часть 120 и/или дополнительную часть 122 рядом с коромыслом выступающего элемента. Это связано с тем, что минимизированное уплотнение может способствовать обеспечению того, что при непрерывном использовании чистящей головки 100 постоянная степень качания на выступающем элементе приводит к контакту материала 126, 128 для нанесения чистящей жидкости с поверхностью, подлежащей очистке.

Толщина материала 126, 128 для нанесения чистящей жидкости может быть альтернативно или дополнительно выбрана или ограничена, например, с учетом степени выступания выступающего элемента относительно указанной части 120 и/или дополнительной части 122 для минимизации уплотнения материала 126, 128 для нанесения чистящей жидкости во время использования чистящей головки 100.

В вариантах осуществления, в которых материал 126, 128 для нанесения чистящей жидкости содержит сочетание более тонких волокон и более толстых волокон, эти волокна могут быть расположены относительно друг друга любым подходящим способом. Например, материал 126, 128 для нанесения чистящей жидкости может содержать полосу более толстых волокон, выполненную возле полосы более тонких волокон. Каждая из таких полос может проходить вдоль длины 106 чистящей головки 100, так что толщина волокна чередуется в направлении ширины 118. Такая конфигурация может способствовать уменьшению трения, когда чистящая головка 100 перемещается в направлениях, параллельных направлению ширины 118.

В вариантах осуществления, в которых материал 126, 128 для нанесения чистящей жидкости содержит как полиамидные, так и полиэфирные волокна, эти волокна могут быть расположены относительно друг друга любым подходящим способом. Например, материал 126, 128 для нанесения чистящей жидкости может содержать полосу полиамидных волокон, выполненную рядом с полосой полиэфирных волокон. Каждая из таких полос может проходить вдоль длины 106 чистящей головки 100, так что тип волокна чередуется в направлении ширины 118.

Материал 126, 128 для нанесения чистящей жидкости может, например, содержать базовый слой, который поддерживает материал, например, материал, содержащий полиамидное и/или полиэфирное волокно, который контактирует с поверхностью, подлежащей очистке. Базовый слой может быть выполнен из любого подходящего базового тканевого материала, такого как полиэстер.

Такой базовый слой может быть снабжен пучками, например, образованными из полиамидных и/или полиэфирных волокон. Такие пучки могут способствовать тому, чтобы материал 126, 128 для нанесения чистящей жидкости повторял контуры поверхности, подлежащей очистке, и/или могут способствовать тому, чтобы материал 126, 128 для нанесения чистящей жидкости удерживал частицы грязи, одновременно сводя к минимуму риск образования царапин на поверхности, подлежащей очистке.

В некоторых вариантах осуществления материал 126, 128 для нанесения чистящей жидкости может отличаться от пористого материала (по меньшей мере) базовым слоем, например, описанным выше базовым слоем, поддерживающим пучки, который включен в материал 126, 128 для нанесения чистящей жидкости, но не включен в пористый материал.

В некоторых неограничивающих примерах волокна, составляющие материал 126, 128 для нанесения чистящей жидкости, идентичны волокнам, составляющим пористый материал.

В альтернативных примерах одним из способов, с помощью которого материал 126, 128 для нанесения чистящей жидкости можно отличить от пористого материала, является тонкость, например, титр, нитей и/или волокон соответствующих материалов, например, нитей и/или волокон соответствующих материалов, контактирующих с поверхностью, подлежащей очистке. Например, волокна слоя (слоев) пористого материала, составляющего пористый материал, могут быть более тонкими, чем волокна материала 126, 128 для нанесения чистящей жидкости. Альтернативно или дополнительно нити слоя (слоев) пористого материала, составляющего пористый материал, могут быть более тонкими, чем нити материала 126, 128 для нанесения чистящей жидкости.

Пористый материал в целом может быть более плотным, например, вследствие более плотного плетения ткани из микроволокна, чем материал 126, 128 для нанесения чистящей жидкости.

В некоторых вариантах осуществления материал 126, 128 для нанесения чистящей жидкости содержит множество слоев разного цвета, причем эти слои постепенно изнашиваются при использовании чистящей головки 100 таким образом, что цвет материала 126, 128 для нанесения чистящей жидкости служит индикатором износа.

В некоторых вариантах осуществления материал 126, 128 для нанесения чистящей жидкости выполнен с возможностью отделения от каждого из по меньшей мере одного выпускного отверстия 104 для чистящей жидкости. Это может обеспечивать возможность замены материала 126, 128 для нанесения чистящей жидкости, например, после чрезмерного износа материала 126, 128 для нанесения чистящей жидкости и/или возможность промывки материала 126, 128 для нанесения чистящей жидкости между применениями. Износ может указываться, например, с помощью описанных выше цветных слоев, содержащих материал 126, 128 для нанесения чистящей жидкости.

Материал 126, 128 для нанесения чистящей жидкости может быть прикреплен к чистящей головке 100, в частности, к нижней стороне 102 чистящей головки 100 в неограничивающих примерах, показанных на ФИГ. 1-4, любым подходящим способом.

Возвращаясь к ФИГ. 3, изображенная чистящая головка 100 содержит по меньшей мере один крепежный элемент 130A, 130B, 132A, 132B, выполненный в этом примере в виде контактных лент, которые входят в зацепление с дополнительным крепежным элементом (элементами) (не видны) на материале 126, 128 для нанесения чистящей жидкости. Дополнительный крепежный элемент (элементы) может быть, например, включен в описанный выше базовый слой материала 126, 128 для нанесения чистящей жидкости или прикреплен к нему.

Могут быть предусмотрены альтернативные способы прикрепления, например, с возможностью отсоединения, материала 126, 128 для нанесения чистящей жидкости к чистящей головке 100 и, в частности, по меньшей мере к одному выпускному отверстию 104 для чистящей жидкости, такие как использование кнопок, расположения пуговиц и отверстий для пуговиц, застежки-молнии и т.п.

В некоторых вариантах осуществления, таких как изображенный на ФИГ. 4, материал 126, 128 для нанесения чистящей жидкости содержит первую часть 126 для нанесения и вторую часть 128 для нанесения, причем слой 114 пористого материала расположен между первой частью 126 для нанесения и второй частью 128 для нанесения.

Когда первая часть 126 для нанесения включена в чистящую головку 100, первая часть 126 для нанесения может быть включена в описанную выше часть 120 чистящей головки 100.

В вариантах осуществления изобретения, в которых материал для нанесения чистящей жидкости, например, первая часть 126 для нанесения, включен в указанную часть 120, эта указанная часть может быть подходящей как для контакта с поверхностью, подлежащей очистке, так и для способствования очистке поверхности, подлежащей очистке, например, путем способствования нанесению чистящей жидкости на поверхность, подлежащую очистке.

Однако также возможно, что материал для нанесения чистящей жидкости не включен в указанную часть 120, например, если чистящая головка 100 поставляется без такого материала для нанесения чистящей жидкости. В таком сценарии указанная часть 120, тем не менее, может быть пригодна для приведения в контакт с поверхностью, подлежащей очистке (в том смысле, что указанная часть 120 может быть приведена в контакт с поверхностью, подлежащей очистке, без необходимости включения материала для нанесения чистящей жидкости в указанную часть 120), хотя и с потенциально меньшей способностью к очистке, чем в сценарии, в котором материал для нанесения чистящей жидкости, например, первая часть 126 для нанесения, включен в указанную часть 120.

Первая часть 126 для нанесения может включать в себя описанный выше дополнительный крепежный элемент (элементы), который входит в зацепление с крепежным элементом (элементами) 130A, 130B, расположенным на чистящей головке 100, для встраивания первой части 126 для нанесения в указанную часть 120.

Аналогично, когда вторая часть 128 для нанесения включена в чистящую головку 100, вторая часть 128 для нанесения может быть включена в описанную выше дополнительную часть 122 чистящей головки 100.

В таких вариантах осуществления вторая часть 128 для нанесения может включать в себя описанный выше дополнительный крепежный элементом (элементы), который входит в зацепление с крепежным элементом (элементами) 132A, 132B, расположенным на чистящей головке 100 для встраивания второй части 128 для нанесения в дополнительную часть 122.

В некоторых вариантах осуществления по меньшей мере одно выпускное отверстие 104 для чистящей жидкости содержит по меньшей мере одну пару выпускных отверстий 104 для чистящей жидкости, причем слой 114 пористого материала расположен между выпускными отверстиями 104 для чистящей жидкости каждой пары.

В вариантах осуществления, в которых материал 126, 128 для нанесения чистящей жидкости содержит первую часть 126 для нанесения и вторую часть 128 для нанесения, первая часть 126 для нанесения может быть расположена рядом с одним из выпускных отверстий 104 для чистящей жидкости указанной пары, причем вторая часть 128 для нанесения расположена рядом с другим из выпускных отверстий 104 для чистящей жидкости указанной пары. Пример этого показан на ФИГ. 3 и 4.

По меньшей мере в некоторых вариантах осуществления пористый материал, хотя и не обязательно конкретно слой 114 пористого материала, включенный в данный пористый материал, контактирует с тканью 126, 128 для нанесения чистящей жидкости.

С помощью пористого материала, контактирующего с материалом 126, 128 для нанесения чистящей жидкости, некоторая часть чистящей жидкости может быть перенесена из материала 126, 128 для нанесения чистящей жидкости в пористый материал и во впускное отверстие (впускные отверстия) для грязи. Эта конфигурация может способствовать предотвращению образования избытка чистящей жидкости в материале 126, 128 для нанесения чистящей жидкости и, таким образом, может способствовать минимизации чрезмерного смачивания поверхности, подлежащей очистке, например, капанием чистящей жидкости из материала для нанесения чистящей жидкости на поверхность, подлежащую очистке. Альтернативно или дополнительно, благодаря контакту пористого материала с материалом 126, 128 для нанесения чистящей жидкости, содержащаяся в последнем чистящая жидкость может быть использована для эффективного промывания пористого материала, покрывающего впускное отверстие (впускные отверстия) для грязи.

В неограничивающем примере слой 114 пористого материала контактирует с материалом 126, 128 для нанесения чистящей жидкости. В примерах, в которых пористый материал содержит один или более дополнительных слоев пористого материала (не видны на ФИГ. 3 и 4), расположенных на наружной поверхности 116 слоя 114 пористого материала, слой 114 пористого материала и/или дополнительный слой (слои) пористого материала могут контактировать с материалом 126, 128 для нанесения чистящей жидкости.

Несмотря на то, что пористый материал контактирует с материалом 126, 128 для нанесения чистящей жидкости, оба этих материала также могут быть выполнены с возможностью контакта с поверхностью, подлежащей очистке. Это может быть достигнуто любым подходящим способом. В некоторых вариантах осуществления, таком, который показан на ФИГ. 3 и 4, краевая часть 134 пористого материала упирается в противоположную краевую часть 136 материала 126, 128 для нанесения чистящей жидкости. Таким образом, чистящая жидкость сначала может быть перенесена в материал 126, 128 для нанесения чистящей жидкости и только затем перенесена из материала 126, 128 для нанесения чистящей жидкости в пористый материал через примыкающие краевые части 134, 136 соответствующих материалов. Это может обеспечить улучшенное управление смачиваемостью материала 126, 128 для нанесения чистящей жидкости.

Альтернативно или дополнительно материал 126, 128 для нанесения чистящей жидкости может быть выполнен с возможностью деформации для приведения по меньшей мере части материала 126, 128 для нанесения чистящей жидкости в контакт с пористым материалом.

Благодаря тому, что материал 126, 128 для нанесения чистящей жидкости выполнен с возможностью деформации для приведения по меньшей мере части материала 126, 128 для нанесения чистящей жидкости в контакт с пористым материалом, часть чистящей жидкости может быть перенесена из материала 126, 128 для нанесения чистящей жидкости в пористый материал особенно управляемым образом. Таким образом, чрезмерное смачивание поверхности, подлежащей очистке, например, капанием чистящей жидкости из материала 126, 128 для нанесения чистящей жидкости на поверхность, подлежащую очистке, может быть сведено к минимуму. Альтернативно или дополнительно за счет деформации материала 126, 128 для нанесения чистящей жидкости таким образом, что по меньшей мере часть материала 126, 128 для нанесения чистящей жидкости контактирует с пористым материалом, чистящая жидкость в последнем может быть использована для эффективного промывания пористого материала.

По меньшей мере в некоторых вариантах осуществления материал 126, 128 для нанесения чистящей жидкости выполнен с возможностью деформации при контакте с поверхностью, подлежащей очистке, и/или при смачивании жидкостью, например, водой.

Такое смачивание может быть результатом доставки чистящей жидкости к материалу 126, 128 для нанесения чистящей жидкости из выпускного отверстия (выпускных отверстий) для чистящей жидкости и/или присутствия жидкости на поверхности, подлежащей очистке.

В неограничивающем примере материал 126, 128 для нанесения чистящей жидкости содержит пучки, образованные из волокон, и базовый слой, поддерживающий пучки. Такие пучки могут быть выполнены с возможностью деформации для контакта с пористым материалом, например, при контакте с поверхностью, подлежащей очистке, и/или при смачивании жидкостью, например, водой.

В то время как пучки сохраняют контакт с пористым материалом, чистящая жидкость может быть перенесена через пучки из материала 126, 128 для нанесения чистящей жидкости в пористый материал.

В некоторых вариантах осуществления материал для нанесения чистящей жидкости выполнен с возможностью деформации для приведения краевой части 136 материала 126, 128 для нанесения чистящей жидкости в контакт с пористым материалом, например, в контакт с краевой частью 134 пористого материала.

Краевая часть 136 материала 126, 128 для нанесения чистящей жидкости может, например, примыкать к (противоположной) краевой части 134 пористого материала, когда материал 126, 128 для нанесения чистящей жидкости деформирован, для приведения краевой части 136 материала 126, 128 для нанесения чистящей жидкости в контакт с пористым материалом.

В некоторых вариантах осуществления краевая часть 136 материала 126, 128 для нанесения чистящей жидкости выполнена с возможностью контакта с поверхностью, подлежащей очистке, по меньшей мере при деформации материала 126, 128 для нанесения чистящей жидкости для приведения краевой части 136 материала 126, 128 для нанесения чистящей жидкости в контакт с пористым материалом. Таким образом, можно управлять влажностью материала 126, 128 для нанесения чистящей жидкости, когда материал 126, 128 для нанесения чистящей жидкости контактирует с поверхностью, подлежащей очистке, тем самым сводя к минимуму риск чрезмерного смачивания поверхности, подлежащей очистке.

В неограничивающем примере материал 126, 128 для нанесения чистящей жидкости выполнен с возможностью деформации для приведения по меньшей мере части материала 126, 128 для нанесения чистящей жидкости в контакт со слоем 114 пористого материала. В примерах, в которых пористый материал содержит один или более дополнительных слоев пористого материала, деформация материала 126, 128 для нанесения чистящей жидкости приводит к тому, что по меньшей мере часть, например, краевая часть 136, материала 126, 128 для нанесения чистящей жидкости приходит в контакт со слоем 114 пористого материала и/или дополнительным слоем (дополнительными слоями) пористого материала.

В вариантах осуществления, в которых чистящая головка 100 содержит описанный выше выступающий элемент, примыкающие противоположные краевые части 134, 136 пористого материала и материала 126, 128 для нанесения чистящей жидкости предпочтительно расположены между выступающим элементом и указанной частью 120. Таким образом, избыток чистящей жидкости, возникающий при выжимании из материала 126, 128 для нанесения чистящей жидкости между выступающим элементом и материалом 126, 128 для нанесения чистящей жидкости, например, путем покачивания чистящей головки 100 на выступающем элементе, может быть эффективно перенесен во впускное отверстие (впускные отверстия) для грязи через пористый материал.

Следует отметить, что контакт между пористым материалом и материалом 126, 128 для нанесения чистящей жидкости может быть обеспечен на стороне материала, контактирующей с поверхностью, подлежащей очистке. Это может помочь избежать попадания чистящей жидкости непосредственно в пористый материал без надлежащего смачивания материала 126, 128 для нанесения чистящей жидкости или промывания пористого материала.

В некоторых вариантах осуществления материал 126, 128 для нанесения чистящей жидкости выполнен с возможностью деформации для приведения по меньшей мере части материала 126, 128 для нанесения чистящей жидкости в контакт с пористым материалом между выступающим элементом и указанной частью 120.

Таким образом, избыток чистящей жидкости, возникающий при выжимании из материала 126, 128 для нанесения чистящей жидкости между выступающим элементом и материалом для нанесения чистящей жидкости, например, путем покачивания чистящей головки 100 на выступающем элементе, может быть эффективно перенесен во впускное отверстие (впускные отверстия) для грязи через пористый материал.