Изобретение относится к способам получения порошков оксидов металлов, а именно к способам получения ультрамикродисперсного порошка оксида железа. Полученный порошок может быть использован для приготовления катализаторов, которые используются в синтезе углеродных нанотрубок, в качестве катализатора в реакциях нейтрализации выхлопных газов автомобилей.

Существует множество способов получения порошка оксида железа.

Известен способ получения оксидов железа из металлического железа, включающий взаимодействие с водным раствором карбоновой кислоты в среде инертного газа; окисление до карбоксилата железа (III) карбоксилата железа (II); образование оксидов железа из карбоксилатов железа (III) при нагревании на воздухе. Этот способ получения оксида железа (II) является многостадийным и требует больших затрат времени [Пат. 2318730 РФ. МПК C01G 49/02, C01G 49/06, C09C 1/24, B01J 23/745, B01J 35/10, B01J 37/12. Способ получения оксидов железа / Авторы: Конка Э., Рубини К., Петрини Г. Заявка: 2003107342/15, 17.03.2003, опубл. 10.03.2008].

Известен способ получения зародышей красного железоокисного пигмента, в соответствии с которым из раствора сульфата железа (II) и сульфата аммония готовят осадок гидроксида железа со структурой лепидокрокита, для чего в раствор добавляют водный раствор аммиака. При этом происходит выделение осадка. Затем суспензию перемешивают в течение 30 минут и потом в течение 2-х часов продувают воздух. Далее суспензию кипятят в течение 2-х часов. При нагревании лепидокрокит полностью переходит в гематит Fe2O3 [А/с/1458368 СССР. МКИ С09С 1/24, C01G 49/06. Способ получения зародышей красного железоокисного пигмента. Авторы: Леонтьева Н.А., Бубнов А.А., Распопов Ю.Г., Клещев Д.Г., Краснобай Н.Г., Ленев Л.М. Заявка № 4186423/23-26 от 26.01.87, опубл. 15.02.89, Бюл. № 6].

Известен способ получения оксида железа (III) Fe2O3 [Gmelins Handbuch der Anorganischen Chemie, Wolfram: - Berlin, 54, 1933,s.317] путем взаимодействия растворов солей железа (III) и щелочей с образованием гидроксида железа (III) Fe(OH)3 в виде мелкодисперсного аморфного осадка.

Известен также способ получения оксида железа (III) Fe2O3 [Mehra М.С., Kant К. Precipitation of tungstate of silver and lead. - Journal of Inorganic & Nuclear Chemistry, vol. 25, 7, 1963, pp. 896-99] путем взаимодействия растворов солей железа (III) с водным раствором аммиака. Недостатком данного способа является то, что исходная соль железа (III) гидролизуются, что не позволяет получать чистый гидроксида железа (III) Fe(OH)3 за счет образования примесей основных солей железа.

Известен способ получения железного сурика из отходов травильного производства, который заключается в том, что солянокислые или сернокислые травильные растворы смешивают с промывными водами и шламами травления и нейтрализуют гидроксидом натрия до рН 11…12 при перемешивании в течение 30…40 мин, полученный осадок Fe(OH)3 промывают водой, нагретой до 50…80°С до отрицательной реакции на сульфатили хлорид-ионы и обжигают при 500…600°С в течение 2…2,5 ч. [А.с. 1740320 СССР. МПК C01G 49/06. Способ получения оксида железа. Авторы: Бовыкин Б.А., Тишкина Н.С., Костянец Р.В. Заявитель: Днепропетровский химико-технологический институт им. Ф.Э. Дзержинского. Заявка: 4834292, 04.06.1990, опубл. 15.06.1992].

По способу, описанному в патенте США, оксид железа (III) получают в несколько стадий. На первой стадии синтезируют карбонат железа (II) путем медленного добавления в течение 2…3 ч раствора сульфата железа (II) к раствору карбоната и бикарбоната аммония при перемешивании. Осадок карбоната железа (II) промывают от растворимых примесей и затем проводят окислительное расщепление на воздухе при 550…650°С. [Патент США №3469942, Production of iron oxide for oxidic sintered shaped bodies. Henneberger F., Стр.: 3 RU 2 735 608 C1 5 10 15 20 25 30 35 40 45 Gebhardt F. Int. Cl. C01g 49/02, C04b 35/26, H01v 9/02. U.S. Cl. 23-200, 30 Sept. 1969].

Известен способ получения порошка оксида железа [Шабалина А. В., Шарко Д.О., Корсакова Д.Р., Светличный В.А. Нанопорошки оксидов железа, полученные методом импульсной лазерной абляции, для применения в суперконденсаторах // Журнал неорганической химии. ˗ 2020. ˗ T. 65, № 2. ˗ стр. 271-279] методом импульсной лазерной абляции железной мишени в среде атмосферного воздуха. Термообработкой исходного порошка в температурном диапазоне 200-500°С получен ряд оксидных нанопорошков железа с различным фазовым составом (от магнетита до гематита) и структурой (от двухмерных ламелей и сферических наночастиц до трехмерной непрерывной структуры). Порошки вводили в состав угольно-пастовых электродов и определяли их емкостные характеристики в сравнении с коммерческим электровзрывным порошком оксида железа.

Наиболее близким по технической сущности и получаемому эффекту к заявляемому способу является метод получения оксида железа, описанный в работе Килимник, А. Б. Электрохимический синтез нанодисперсных порошков оксидов металлов: монография / А. Б. Килимник, Е. Ю. Острожкова.– Тамбов: Изд-во ФГБОУ ВПО "ТГТУ", 2012. – 143 с. Способ осуществляется в растворе гидроксида натрия с концентрацией 17М, при частоте тока 20 Гц, плотности тока анодного и катодного полупериодов 2,5 и 1 А/см2. При этом электроды подвергают ультразвуковому воздействию с частотой в диапазоне 35-100 кГц. Постоянную температуру раствора 70°С в ячейке поддерживают при помощи термостата с точностью 0,5°С. Полученная суспензия отстаивается, порошок оксида железа отделяется методом декантации, затем нейтрализуют оставшуюся щелочь уксусной кислотой и промывают водой. Максимальная скорость расходования железного электрода по данному способу составляет 86 мг/см2⋅час. При этом расход электроэнергии на получение 1 кг целевого продукта составляет 65 кВт/час кг.

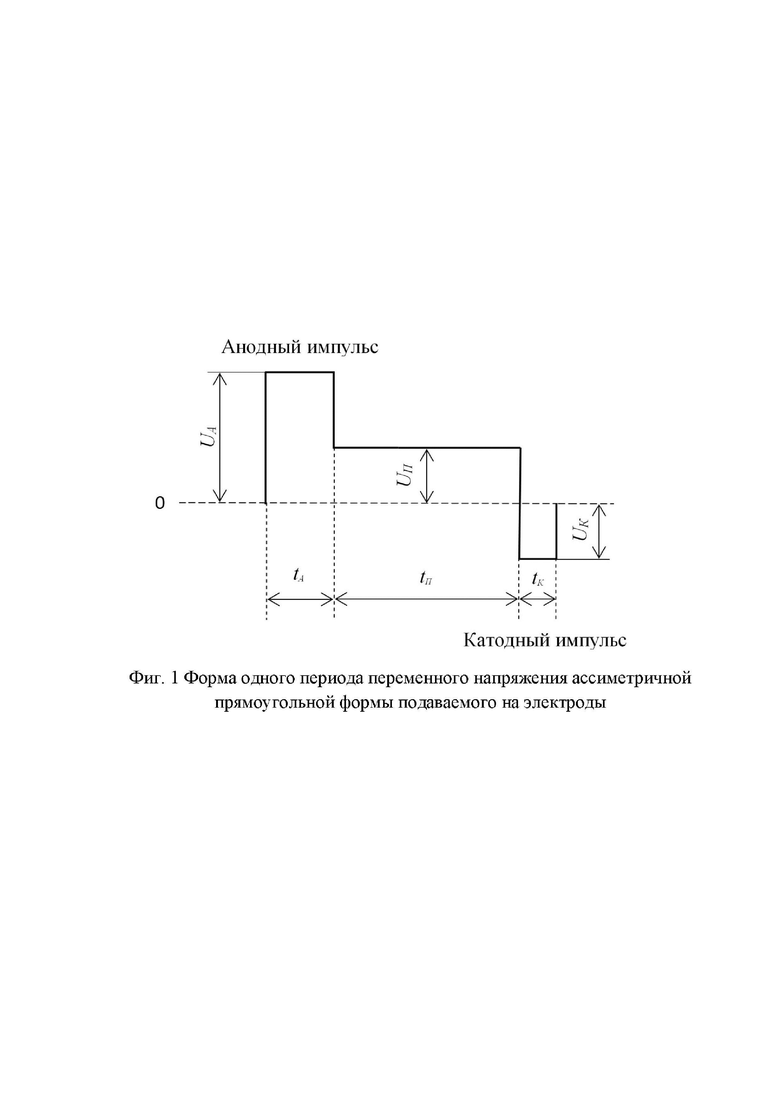

Предлагаемый способ получения ультрамикродисперсного порошка оксида железа на переменном токе проводится в растворе гидроксида калия концентрацией 10-13 М на переменном токе прямоугольной формы частотой 20 Гц, при плотности тока анодного и катодного полупериодов 2,5 и 1 А/см2 и частоте ультразвукового воздействия на электроды 35-100 кГц. При этом длительность анодного импульса составляет 5-20 мс при потенциале 2-3 В, катодного – 5-10 мс при потенциале 1-1,5 В, длительность паузы в анодный полупериод – 20-40 мс, при потенциале равным 0,9-1,2 В. Синтез проводят без предварительного нагрева электролита. При этом в 1,2-2 раза повышается скорость расхода железного электрода, а также снижаются энергозатраты на производство 1 кг целевого продукта. Уменьшение концентрации щелочи позволят также значительно сократить расход уксусной кислоты и воды на отмывку электролита.

Техническим результатом является увеличение выхода целевого продукта, снижение расхода электроэнергии, увеличение производительности электролизера.

Увеличение скорости разрушения железного электрода в указанных условиях связано с комплексом причин. Использование прямоугольного тока вместо синусоидального, позволяет нивелировать расход электроэнергии на перезарядку двойного электрического слоя. Повышенная электропроводность гидроксида калия по сравнению с гидроксидом натрия при тех же молярных концентрациях позволяет значительно сократить напряжение на электродах при большей производительности синтеза, что значительно снижает затраты электроэнергии в пересчете на 1 кг целевого продукта. К тому больший радиус иона K+ по сравнению с ионом Na+, приводит к более эффективной эксфолиации с окисленной поверхности железного электрода ультрамикродисперсных частиц оксида железа в раствор.

Способ осуществляется следующим образом.

В лабораторных условиях электролиз проводят в ячейке объёмом 200 мл в растворе гидроксида калия концентрацией 10-13 М на переменном токе прямоугольной формы частотой 20 Гц, при плотности тока анодного и катодного полупериодов 2,5 и 1 А/см2, частоте ультразвукового воздействия на электроды 35-100 кГц. При этом потенциал анода UА (фиг. 1) составляет 2-3 В, потенциал катода UК составляет 1-1,5 В, напряжение UП на аноде в паузе составляет 0,9-1,2 В, что обеспечивает образование высших оксидов железа. Длительность анодного импульса составляет 5-20 мс, длительность катодного импульса 5-10 длительность паузы в анодный полупериод 20-40 мс. Синтез проводят в течение 1 часа без предварительного нагрева. Температура суспензии составляет 65-70°С. Электроды и термометр закрепляют в электроизоляционной крышке, например, фторопластовой или пропиленовой. По истечении заданного времени процесса электроды извлекают из ячейки, промывают дистиллированной водой и спиртом, а затем взвешивают на аналитических весах. Полученный порошок отделяют фильтрацией отмывают дистилированной водой, просушивают при температуре 100°С. Скорость разрушения железного электрода и образования ультрамикродисперсного порошка оксида железа определяют весовым методом. Размер получаемых частиц находится в пределах от 20 до 80 нм. Результат способа: получение однофазного оксида железа (III).

Отличительной особенностью данного способа является:

- проведение процесса электрохимического синтеза порошка оксида железа в растворе гидроксида калия, с концентрацией 10-13 М;

- проведение процесса на прямоугольном токе с различной длительность анодного и катодного импульса и поддержания потенциала 0,9-1,2 В в паузе анодного полупериода в течение 20-40 мс;

- синтез проводят без предварительного нагрева электролита.

При этом эффективность выражается в большей удельной производительности электролизера и снижении расхода электроэнергии, снижении расхода воды и уксусной кислоты на отмывку от электролита.

Предлагаемый способ получения ультрамикродисперсного порошка оксида железа иллюстрируется следующими примерами.

Пример 1

Электролиз проводят в 10 М растворе гидроксида калия на переменном токе прямоугольной формы частотой 20 Гц, при плотности тока анодного и катодного полупериодов 2,5 и 1 А/см2 и частоте ультразвукового воздействия на электроды 35-100 кГц. Потенциал анода UА составляет 3 В, потенциал катода UК составляет 1,5 В, напряжение UП на аноде в паузе составляет 1,2 В, что обеспечивает образование высших оксидов железа. Длительность анодного импульса составляет 5 мс, а длительность катодного импульса 5 мс, длительность паузы 40 мс. Поверхностная скорость разрушения железа при этом составляет 100 мг/(см2⋅ч), а затраты электроэнергии в пересчете на 1 кг целевого продукта 45,28 кВт⋅ч/кг. При этом в 1,7 раз уменьшается количество уксусной кислоты и воды, необходимой для отмывки электролита.

Пример 2

Электролиз проводят в 11 М растворе гидроксида калия на переменном токе прямоугольной формы частотой 20 Гц, при плотности тока анодного и катодного полупериодов 2,5 и 1 А/см2 и частоте ультразвукового воздействия на электроды 35-100 кГц. Потенциал анода UА составляет 2,7 В, потенциал катода UК составляет 1,3 В, напряжение UП на аноде в паузе составляет 1,1 В, что обеспечивает образование высших оксидов железа. Длительность анодного импульса составляет 10 мс, а длительность катодного импульса 10 мс, длительность паузы 30 мс. Поверхностная скорость разрушения железа при этом составляет 110 мг/(см2⋅ч), а затраты электроэнергии в пересчете на 1 кг целевого продукта 32,28 кВт⋅ч/кг. При этом в 1,5 раз уменьшается количество уксусной кислоты и воды, необходимой для отмывки электролита.

Пример 3

Электролиз проводят в 12 М растворе гидроксида калия на переменном токе прямоугольной формы частотой 20 Гц, при плотности тока анодного и катодного полупериодов 2,5 и 1 А/см2 и частоте ультразвукового воздействия на электроды 35-100 кГц. Потенциал анода UА составляет 2,5 В, потенциал катода UК составляет 1,1 В, напряжение UП на аноде в паузе составляет 1 В, что обеспечивает образование высших оксидов железа. Длительность анодного импульса составляет 10 мс, а длительность катодного импульса 10 мс, длительность паузы 30 мс. Поверхностная скорость разрушения железа составляет 125 мг/(см2⋅ч), а затраты электроэнергии в пересчете на 1 кг целевого продукта 26,08 кВт⋅ч/кг. При этом в 1,4 раза уменьшается количество уксусной кислоты и воды, необходимой для отмывки электролита.

Пример 4

Электролиз проводят в 13 М растворе гидроксида калия на переменном токе прямоугольной формы частотой 20 Гц, при плотности тока анодного и катодного полупериодов 2,5 и 1 А/см2 и частоте ультразвукового воздействия на электроды 35-100 кГц. Потенциал анода UА составляет 2 В, потенциал катода UК составляет 1 В, напряжение UП на аноде в паузе составляет 0,9 В, что обеспечивает образование высших оксидов железа. Длительность анодного импульса составляет 10 мс, а длительность катодного импульса 10 мс, длительность паузы 30 мс. Поверхностная скорость разрушения железа составляет 140 мг/(см2⋅ч), а затраты электроэнергии в пересчете на 1 кг целевого продукта 19,4 кВт⋅ч/кг. При этом в 1,3 раза уменьшается количество уксусной кислоты и воды, необходимой для отмывки электролита.

Пример 5

Электролиз проводят в 13 М растворе гидроксида калия на переменном токе прямоугольной формы частотой 20 Гц, при плотности тока анодного и катодного полупериодов 2,5 и 1 А/см2 и частоте ультразвукового воздействия на электроды 35-100 кГц. Потенциал анода UА составляет 2 В, потенциал катода UК составляет 1 В, напряжение UП на аноде в паузе составляет 0,9 В, что обеспечивает образование высших оксидов железа. Длительность анодного импульса составляет 20 мс, а длительность катодного импульса – 10 мс, длительность паузы 20 мс. Поверхностная скорость разрушения железа составляет 160 мг/(см2⋅ч), а затраты электроэнергии в пересчете на 1 кг целевого продукта 15,5 кВт⋅ч/кг. При этом в 1,3 раза уменьшается количество уксусной кислоты и воды, необходимой для отмывки электролита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ | 2014 |

|

RU2550070C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ | 2010 |

|

RU2428495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДА НИКЕЛЯ | 2024 |

|

RU2838588C1 |

| СПОСОБ ЭЛЕКТРОКОАГУЛЯЦИОННОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 1997 |

|

RU2129531C1 |

| МАТЕРИАЛ ЭЛЕКТРОДА НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ВОДОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2518466C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СТРУКТУР ОКСИДА НИКЕЛЯ (II) | 2015 |

|

RU2592892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2385969C1 |

| СПОСОБ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В РАСПЛАВЕ, СОДЕРЖАЩЕМ ОКСИД БОРА | 2011 |

|

RU2478737C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОЙ ВОДЫ | 2012 |

|

RU2524927C2 |

| Способ изготовления анода литий-ионного аккумулятора на основе олова | 2022 |

|

RU2795516C1 |

Изобретение относится к получению порошков оксидов металлов, а именно к получению порошка оксида железа. Способ включает электролиз на переменном токе асимметричной формы частотой 20 Гц, при плотности тока анодного и катодного полупериодов 2,5 и 1 А/см2 и частоте ультразвукового воздействия на электроды 35-100 кГц, с использованием разрушаемых железных электродов. Причем электролиз ведут в 10-13 М растворе КОН без предварительного нагрева электролита, при наложении переменного прямоугольного тока асимметричной формы, при потенциале анода 2-3 В, длительности анодного импульса 5-20 мс, при потенциале катода 1-1,5 В, длительности катодного импульса 5-10 мс, при этом напряжение на аноде в паузе составляет 0,9-1,2 В, длительность паузы в анодный полупериод - 20-40 мс. Обеспечивается увеличение выхода целевого продукта, снижение расхода электроэнергии, увеличение производительности электролизера. 4 з.п. ф-лы, 1 ил., 5 пр.

1. Способ получения порошка оксида железа, включающий электролиз на переменном токе асимметричной формы частотой 20 Гц, при плотности тока анодного и катодного полупериодов 2,5 и 1 А/см2 и частоте ультразвукового воздействия на электроды 35-100 кГц, с использованием разрушаемых железных электродов, отличающийся тем, что электролиз ведут в 10-13 М растворе КОН без предварительного нагрева электролита, при наложении переменного прямоугольного тока асимметричной формы, при потенциале анода 2-3 В, длительности анодного импульса 5-20 мс, при потенциале катода 1-1,5 В, длительности катодного импульса 5-10 мс, при этом напряжение на аноде в паузе составляет 0,9-1,2 В, длительность паузы в анодный полупериод - 20-40 мс.

2. Способ по п. 1, отличающийся тем, что электролиз ведут в 13 М растворе КОН, при потенциале анода 2 В, длительности анодного импульса 20 мс, при потенциале катода 1 В, длительности катодного импульса 10 мс, при этом напряжение на аноде в паузе составляет 0,9 В, длительность паузы в анодный полупериод - 20 мс.

3. Способ по п. 1, отличающийся тем, что электролиз ведут в 12 М растворе КОН, потенциале анода 2,5 В, длительности анодного импульса 10 мс, потенциале катода 1,1 В, длительности катодного импульса 10 мс, при этом напряжение на аноде в паузе составляет 1 В, длительность паузы в анодный полупериод - 30 мс.

4. Способ по п. 1, отличающийся тем, что электролиз ведут в 11 М растворе КОН, потенциале анода 2,7 В, длительности анодного импульса 10 мс, потенциале катода 1,3 В, длительности катодного импульса 10 мс, при этом напряжение на аноде в паузе составляет 1,1 В, длительность паузы в анодный полупериод - 30 мс.

5. Способ по п. 1, отличающийся тем, что электролиз ведут в 10 М растворе КОН, потенциале анода 3 В, длительности анодного импульса 5 мс, потенциале катода 1,5 В длительности катодного импульса 5 мс, при этом напряжение на аноде в паузе составляет 1,2 В, длительность паузы в анодный полупериод - 40 мс.

| КИЛИМНИК А.Б | |||

| и др | |||

| Электрохимический синтез нанодисперсных порошков оксидов металлов | |||

| Монография, Тамбов, издательство ФГБОУ ВПО "ТГТУ", 2012, с.52-56 | |||

| Способ получения порошка магнетита | 1979 |

|

SU897897A1 |

| OBRAZTSOVA E.Yu | |||

| et.al | |||

| The study of ekectrodialysis treatment of wastewater through the synthesis of ultramicrodispersed metal oxide powders | |||

| ВОПРОСЫ СОВРЕМЕННОЙ НАУКИ | |||

Авторы

Даты

2024-09-09—Публикация

2023-12-23—Подача