Настоящее изобретение относится к втулке цапфы в качестве части подшипника с масляной пленкой в прокатной клети, причем втулка цапфы служит для приема конической цапфы валка, в частности опорного валка прокатной клети. Подшипник с масляной пленкой со втулкой цапфы служит для опирания валка в прокатной клети. Прокатная клеть обычно используется для холодной или горячей прокатки металлического прокатываемого материала на прокатном стане.

Втулки цапф подшипников с масляной пленкой в уровне техники в принципе известны.

В публикации DE 2843658 A1 описывается конструкция конической втулки цапфы, выгодная в том отношении, что во время работ по техническому обслуживанию подшипник может быть легче насажен или, соответственно, снят с цапфы валка, также имеющей коническую форму. Эта относительно плотная посадка с натягом конической втулки цапфы на конической цапфе валка не выполняется настолько тугой, что не может иметь место ограниченное относительное вращение втулки цапфы относительно цапфы валка. Указанные минимальные относительные вращения (в DE 2843658 также называемые "микроползучесть") могут привести к микроскопически малому износу ("фреттинг") на контактных поверхностях. Следствием этого может быть остаточное повреждение на вращающихся деталях, в частности на поверхности цапфы валка.

Задачей изобретения согласно DE 2843658 A1 является создание усовершенствованного устройства для смазывания перехода между цапфой валка и совместно вращающейся втулкой цапфы без отбора для этого из зоны нагрузки неблагоприятным образом слишком большого количества масла для работы подшипника с масляной пленкой. Указанную задачу удается решить посредством дополнительных вторичных смазочных канавок, расположенных на внутренней стороне вращающейся втулки цапфы и питаемых маслом из первичных смазочных канавок. Множество сетей канавок, распределенных таким образом по периферии и отделенных друг от друга, способствует смазыванию контактных поверхностей между цапфой валка и втулкой цапфы.

В патентной публикации WO 2011/096672 предлагается еще один способ/устройство расположения смазочных канавок в подшипнике с масляной пленкой для валков прокатного стана.

В EP 1213061 B1 представлена тонкостенная втулка цапфы, которая благодаря своей более сильной упругой деформации по сравнению с известным уровнем техники должна обеспечить при нагрузке повышенную нагрузочную способность. Для конуса, насаженного на конический снаружи участок цапфы валка, указан минимальный угол уклона, составляющий 3 градуса, ниже которого происходит "самостопорение", а также указана минимальная (самая тонкая) толщина втулки цапфы от 10 мм до 0,024 D+14,5 (D - диаметр рабочей поверхности подшипника).

Увеличение нагрузочной способности, рассмотренное в указанном патенте (специалист говорит об упругогидродинамическом увеличении нагрузочной способности, EHD), возникает вследствие того, что при радиальной нагрузке (давление масла в зоне нагрузки) втулка цапфы может смещаться в осевом направлении от бочки валка. Это смещение ограничивается посредством крепежного узла на коническом конце цапфы валка, например, такого, как описан в патентах (DE 102016214011 A1, DE 102017217562 A1). Кроме того, исследования с применением имитационной модели показывают, что указанное осевое соскальзывание втулки цапфы (причиной которого является скатывающая сила на угле уклона конуса) происходит на периферии не равномерно, а максимально увеличивается при прохождении через зону нагрузки во время вращения. Вследствие указанного соскальзывания втулки цапфы, изменяющегося по периферии, возникает синусоидальное возвратно-поступательное скольжение обоих пар трения, приводящее к тому, что масло по смазочным канавкам (описаны выше) может попасть также на контактные поверхности между цапфой валка и втулкой цапфы, где смазочные канавки не расположены (то есть между смазочными канавками).

В результате соскальзывания втулки цапфы возникают осевые усилия в узле крепления, которые должны восприниматься на конце цапфы валка или, соответственно, им удерживаться. Величина указанных осевых усилий (скатывающих сил) прямо пропорциональна углу уклона конуса. На практике оказалось, что вследствие особенностей конструкции при слишком больших углах на конце валка (там, где осевое усилие воспринимается валком) могут возникнуть повреждения. Это приводит к противоположной цели проектирования:

- втулка цапфы в осевом направлении должна соскальзывать далеко, чтобы смазочная среда (масло), поданная по смазочным канавкам, могла в достаточной степени попасть на поверхности, расположенные между смазочными канавками); и

- втулка цапфы не должна прикладывать слишком большие усилия к осевому крепежному узлу, чтобы он не был поврежден.

В основе настоящего изобретения лежит задача усовершенствования известной втулки цапфы в качестве части подшипника с масляной пленкой, а также известной прокатной клети с указанной втулкой цапфы таким образом, чтобы они удовлетворяли обоим указанным выше противоположным целям проектирования.

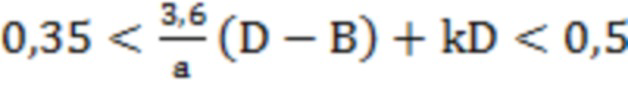

Эта задача решается для втулки цапфы благодаря объекту пункта 1 формулы изобретения. Указанное решение отличается тем, что в отношении втулки цапфы действительно следующее:

(1)

(1)

где a [м] - длина конуса втулки цапфы,

D [м] - наружный диаметр рабочей поверхности втулки цапфы,

B [м] - большой диаметр конуса втулки цапфы; а

k=0,15 [1/м] - коэффициент скольжения.

Предпочтительно значение для нижнего предела составляет 0,37, а/или значение для верхнего предела составляет 0,49.

Заслуга автора изобретения состоит в том, что им было обнаружено, что втулки цапф, отвечающие вновь заявленному конструктивному условию согласно формуле (1), решают и задачу изобретения. Это означает, что в случае таких втулок цапф в процессе прокатки при воздействии больших усилий прокатки вследствие осевого смещения или, соответственно, осевой деформации втулки цапфы, зависимых от углового положения, с одной стороны, в область между цапфой валка и втулкой цапфы поступает достаточное количество смазочного масла, так что в указанном месте не возникают повреждения на поверхности цапфы валка. Также, во втулках цапф, сконструированных согласно формуле (1), осевые усилия, возникающие при упругом осевом смещении или, соответственно, упругой осевой деформации втулки цапфы вследствие усилий прокатки обычной величины, выгодным образом являются допустимыми, т.е. они находятся в допустимом диапазоне усилий. Осевые усилия из указанного диапазона усилий могут быть восприняты крепежным устройством с соответствующим ему пружинным кольцом. Иначе говоря, в случае втулок цапф, сконструированных согласно изобретению, осевые усилия, возникающие в случае смещения или, соответственно, деформации втулки цапфы, настолько малы, что не существует опасности того, что конец цапфы валка оторвется от остальной части цапфы валка, поскольку (осевые) усилия, прикладываемые к нему системой крепления, слишком велики, или что сами системы крепления будут перегружены или, соответственно, повреждены. Жесткость пружинного кольца должна быть рассчитана таким образом, чтобы при максимальной нагрузке подшипника возникающая в таком случае скатывающая сила (рассчитанная с учетом известного угла конуса) приводила к минимальному осевому смещению втулки цапфы, составляющему 1/10 мм, предпочтительно 3/10 мм.

Согласно одному из примеров осуществления коническая втулка цапфы на своей внутренней стороне, а также коническая цапфа валка на своей наружной стороне имеют соответственно по меньшей мере одну канавку для частичного приема призматической шпонки. Призматическая шпонка входит в обе канавки и, таким образом, образует вращательное соединение в окружном направлении между цапфой валка и втулкой цапфы, насаженной на цапфу валка и вращающейся вместе ней. Согласно изобретению по меньшей мере одна из указанных канавок каждой пары канавок имеет такие размеры, что призматическая шпонка сидит в канавках с осевым зазором и/или радиальным зазором. Оба зазора облегчают или, соответственно, делают возможным указанное осевое смещение или, соответственно, указанную осевую деформацию втулки цапфы только тогда, когда во время процесса прокатки она проходит через область с наибольшей нагрузкой.

Указанная выше задача изобретения, кроме того, решается благодаря прокатной клети по п. 5 формулы изобретения. Преимущества указанного решения соответствуют преимуществам, указанным выше в отношении заявленной втулки цапфы.

Дополнительные выгодные варианты осуществления втулки цапфы и прокатной клети являются объектом зависимых пунктов формулы изобретения.

К описанию приложены пять чертежей, на которых показано следующее:

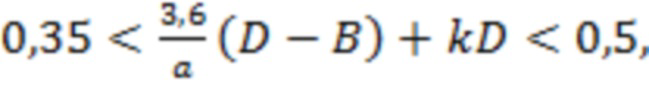

фиг. 1 продольный разрез втулки цапфы согласно изобретению;

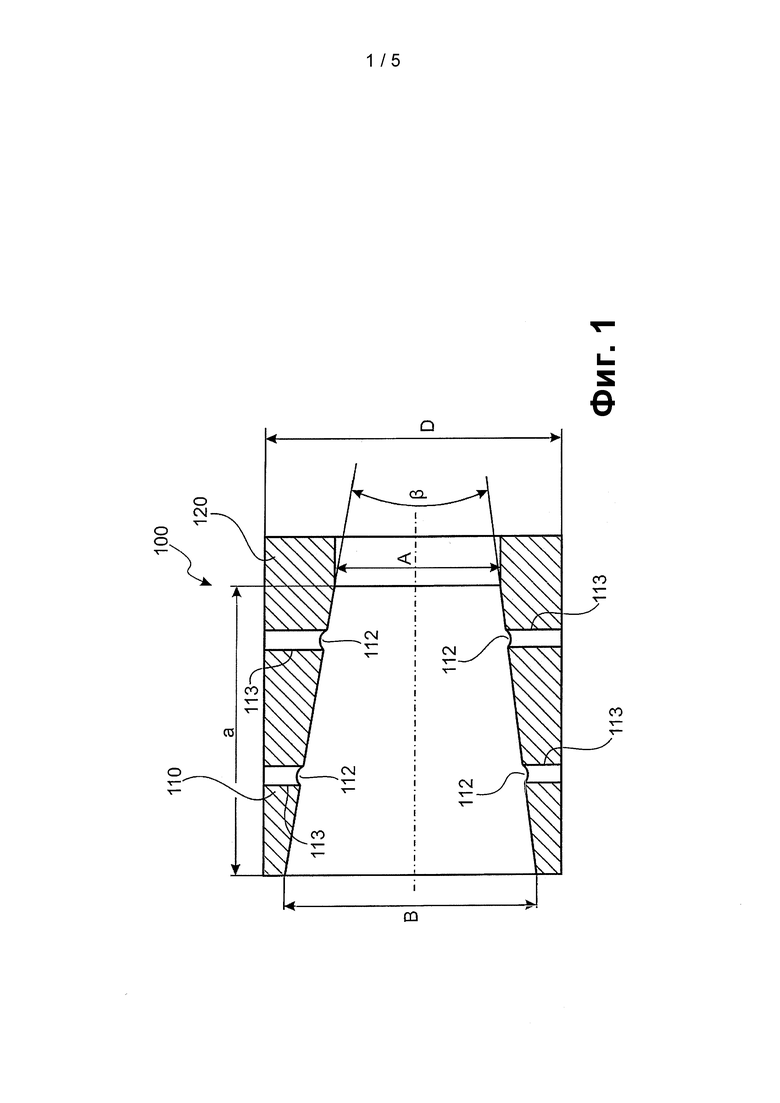

фиг. 2 допустимый диапазон размеров втулки цапфы согласно изобретению;

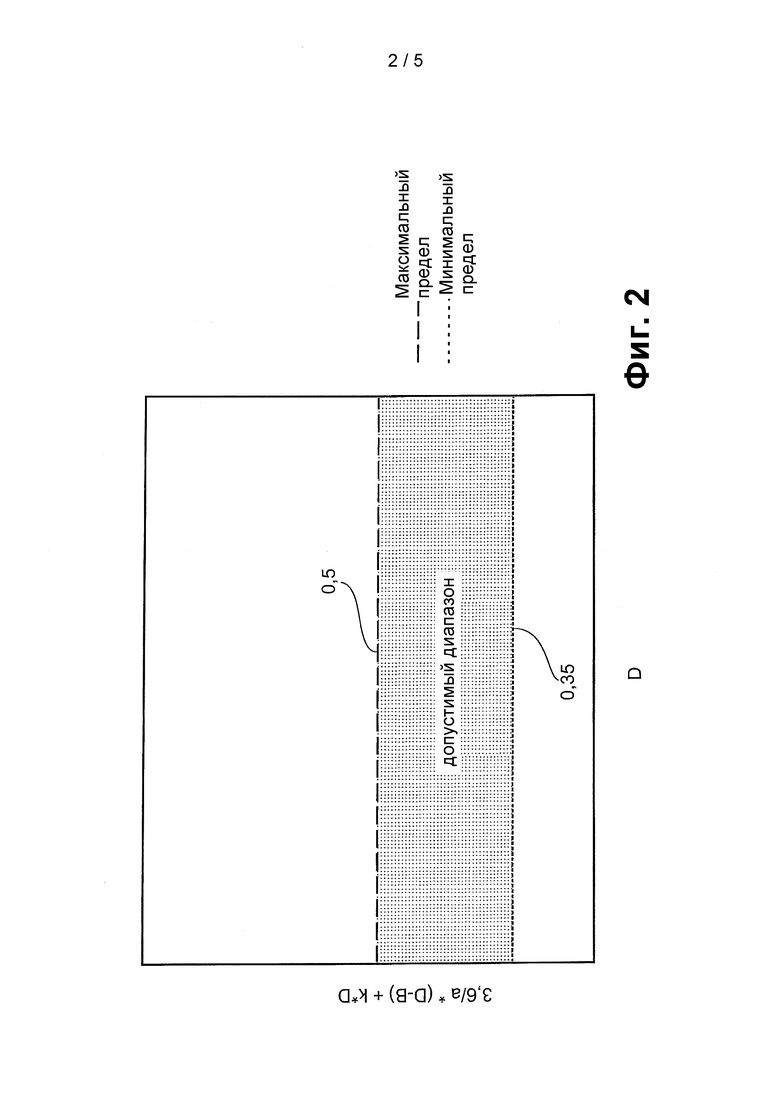

фиг. 3 продольный разрез втулки цапфы согласно изобретению, не нагруженной усилием прокатки в соединении с призматической шпонкой;

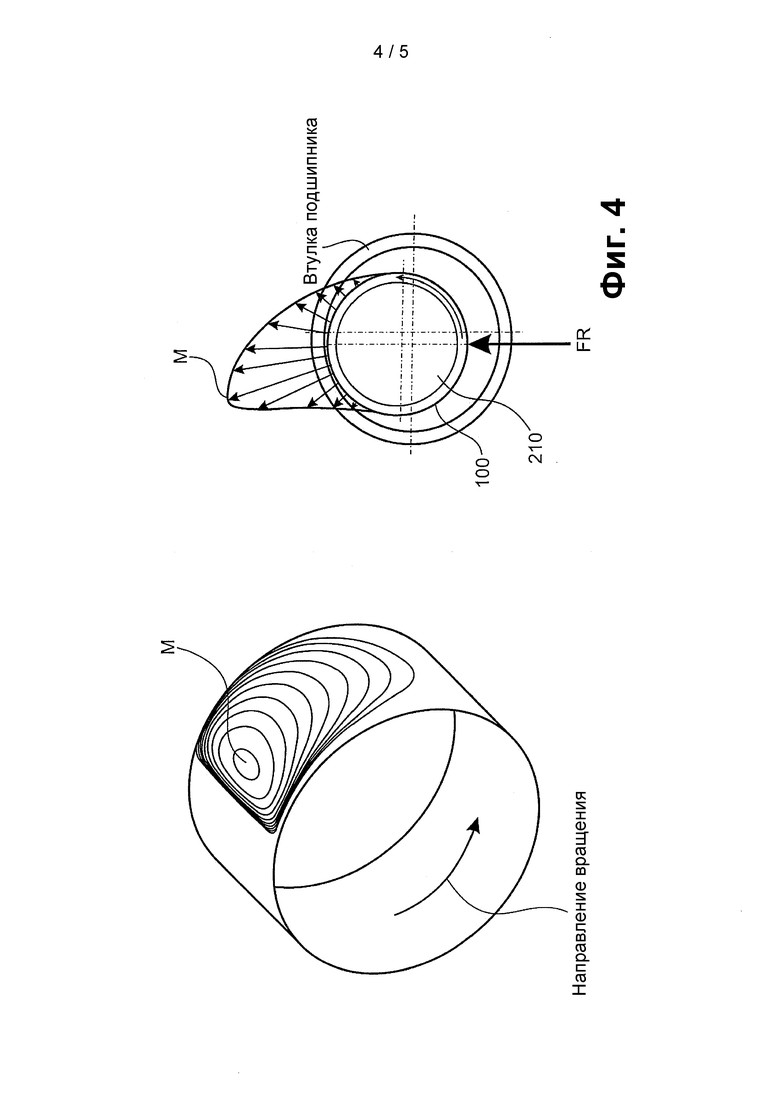

фиг. 4 типичное распределение давления на поверхности втулки цапфы в подшипнике с масляной пленкой при нагружении усилием прокатки; и

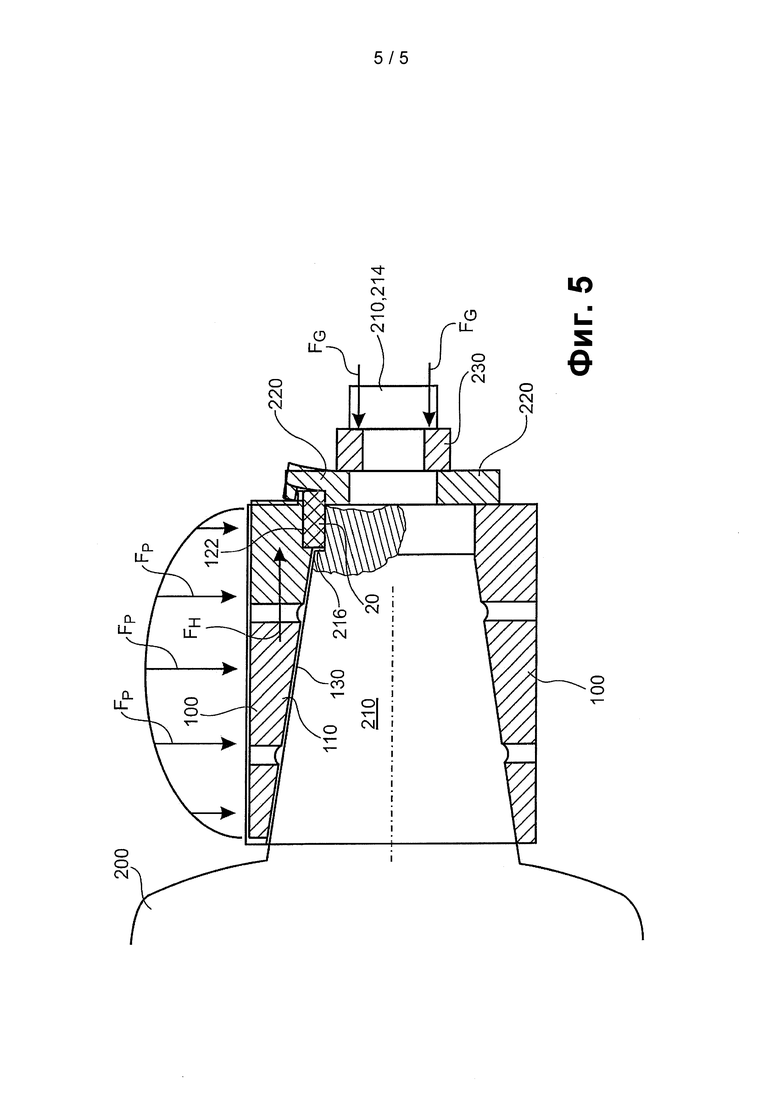

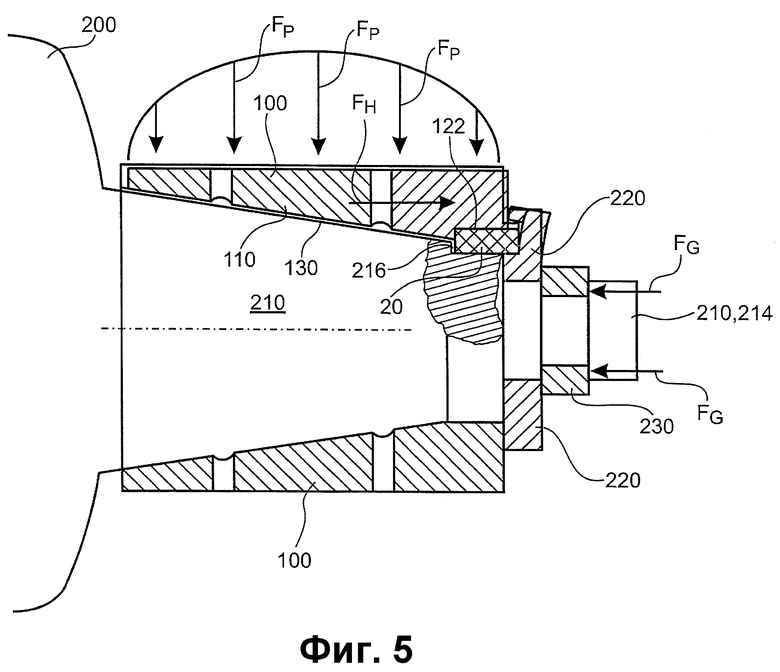

фиг. 5 продольный разрез втулки цапфы согласно изобретению и установленной в ней цапфы валка, нагруженных усилием прокатки.

Ниже изобретение описывается подробно в виде примеров осуществления и со ссылкой на указанные чертежи. На всех чертежах одинаковые технические элементы обозначены одинаковыми ссылочными обозначениями.

На фиг.1 показан продольный разрез втулки 100 цапфы согласно изобретению. Она имеет цилиндрическую внешнюю периферию и вместе со втулкой подшипника, в цилиндрической полости которой она размещается, образует подшипник с масляной пленкой, на фиг.1 не показанный. Между втулкой подшипника и втулкой цапфы находится заполненный смазочным материалом зазор для смазочного материала подшипника с масляной пленкой.

Втулка цапфы согласно изобретению состоит из конического продольного участка 110, длина которого, спроецированная на цилиндрическую внешнюю периферию втулки цапфы, обозначена ссылочным обозначением a. Конический продольный участок 110 охватывает коническую полость, имеющую большой диаметр конуса B и малый диаметр A конуса. Конический продольный участок 110 имеет угол β конуса. В области малого диаметра A конуса к коническому продольному участку 110 бесшовным образом примыкает цилиндрический концевой участок 120 втулки цапфы. Концевой участок 120 охватывает цилиндрическую полость, диаметр которой соответствует малому диаметру A конуса.

Как коническая полость, охватываемая коническим продольным участком 110, так и цилиндрическая полость, примыкающая к ней и охватываемая концевым участком 120, служат для приема соответствующей комплементарно выполненной цапфы валка в прокатной клети. Наружный диаметр цилиндрической снаружи втулки цапфы составляет D. Цилиндрическая наружная сторона втулки цапфы посредством соединительных каналов 113 соединена со смазочными канавками 112 на внутренней стороне втулки цапфы.

Во время работы установленного таким образом валка между втулкой подшипника и наружной стороной втулки 100 цапфы образуется указанная выше смазочная пленка из смазочного материала. По соединительным каналам 113 смазочный материал поступает в смазочные канавки 112. Однако до тех пор, пока втулка 100 цапфы посажена с натягом на цапфу валка, смазочный материал остается в смазочных канавках 112 и не может распространиться из них на контактную поверхность между втулкой цапфы и цапфой валка.

Согласно изобретению для втулки 100 цапфы действительно следующее:

0,35<3,6/a (D-B)+k * D<0,5, (1)

где

B [м] - большой диаметр конуса,

D [м] - наружный диаметр рабочей поверхности,

a [м] - длина конического продольного участка, спроецированная на цилиндрическую внешнюю периферию втулки цапфы,

k=0,15 [1/м] - коэффициент скольжения.

Предпочтительно нижний предел составляет 0,37 (вместо 0,35), а/или верхний предел составляет 0,49 (вместо 0,5).

Заявленные нижние и верхние пределы наглядно показаны на фиг.2. Они охватывают конструктивно допустимый диапазон. Это означает, что пока втулка цапфы удовлетворяет заявленной формуле (1) с заявленными верхним и нижним пределом, предпочтительно с увеличенным нижним пределом и/или с уменьшенный верхним пределом, втулка цапфы выполняет задачу, лежащую в основе настоящего изобретения, т.е. подлежащую решению противоположную цель проектирования. Указанная противоположная цель проектирования и ее решение согласно изобретению рассматриваются еще раз более подробно ниже при помощи фиг.3 - 5.

На фиг.3 показано дополнение к фиг.1. На фиг.3 втулка 100 цапфы также посажена с натягом на цапфу 210 валка. Это означает, что конический продольный участок 110 втулки 100 цапфы без зазора посажен на по существу комплементарно выполненный конический участок 212 цапфы валка, а цилиндрический концевой участок 120 втулки цапфы сидит на цилиндрическом концевом участке 214 цапфы валка. Между втулкой 100 цапфы и цапфой 210 валка существует принципиальное фрикционное соединение, т.е. втулка 100 цапфы вследствие существующего трения сцепления вращается вместе с цапфой 210 валка. Вращательное фрикционное соединение обеспечивается посредством по меньшей мере одной призматической шпонки 20, одна часть которой сидит в ориентированной в осевом направлении канавке 122 на внутренней стороне втулки цапфы, а другая ее часть - в проходящей в осевом направлении канавке 216 на наружной стороне цапфы валка. Призматическая шпонка 20 сидит в указанных двух канавках 122, 216 с осевым зазором Sa и/или с радиальным зазором Sr.

В осевом направлении втулка 100 цапфы стопорится на цапфе валка, с одной стороны, пружинным кольцом 220, а с другой стороны - зажимным кольцом 230.

На фиг.3 показано взаимное расположение втулки цапфы и цапфы валка в ненагруженном состоянии, т.е. без воздействия прокатного усилия или при воздействии прокатного усилия, которое однако настолько мало, что оно не приводит к деформации втулки цапфы. В этом состоянии смазочная пленка между втулкой цапфы и цапфой валка не образована.

На фиг.4 показано реальное распределение давления, возникающее в зазоре подшипника между вращающейся втулкой цапфы и неподвижной втулкой подшипника во время процесса прокатки. В качестве примера здесь распределение давления показано для того случая, когда верхняя цапфа 210 опорного валка с насаженной втулкой 100 цапфы установлена с опорой в прокатной клети с возможностью вращения и во время процесса прокатки вращается в направлении стрелки, см. левое и правое изображение на фиг.4. Важно понять, что сжимающая нагрузка для подшипника и, в частности, для втулки цапфы по периферии распределена отнюдь не равномерно, а в области поверхности втулки цапфы, расположенной напротив воздействия FR усилия прокатки, образуется максимальная нагрузка M.

Показанное на фиг.4 распределение давления в диапазоне углов по периферии во время процесса прокатки по существу стационарно, по меньшей мере пока не изменяется направление, в котором воздействует усилие FR прокатки. Этому не противоречит тот факт, что усилие прокатки в принципе может менять свою величину.

Вследствие указанного стационарного распределения давления точка на поверхности цапфы валка или, соответственно, совместно вращающейся втулки цапфы подвержена воздействию показанной большой сжимающей нагрузки только тогда, когда она во время своего вращения проходит показанную на фиг.4 область давления с большой максимальной сжимающей нагрузкой M. В этой ситуации, т.е. при прохождении диапазона углов с большой сжимающей нагрузкой, усилие FP нажима на втулку цапфы в радиальном направлении, являющееся результатом усилия FR прокатки, и, в частности, скатывающая сила FH, являющееся результатом этого в сочетании с коническим продольным участком 110, становятся настолько большими, что втулка 100 цапфы, как показано на фиг.5, локально смещается или, соответственно, деформируется. Локальная деформация состоит в том, что, в частности, та часть втулки цапфы, которая в данный момент при вращении проходит область большой сжимающей нагрузки M, смещается или, соответственно, деформируется на цапфе валка в направлении скатывающей силы FH и в результате локально отделяется от цапфы валка.

Отделение втулки цапфы от цапфы 210 валка происходит с образованием микроскопически узкого и локально ограниченного зазора 130 для смазочного материала между втулкой 100 цапфы и цапфой 210 валка. Этот микроскопически узкий зазор 130 для смазочного материала также не проходит по всей периферии, а по существу ограничен в окружном направлении показанной на фиг.4 областью большой сжимающей нагрузки. Таким образом, при прохождении диапазона углов большой сжимающей нагрузки M смазочное масло из собственно масляной пленки между втулкой подшипника и втулкой 100 цапфы, как показано на фиг.4, по соединительным каналам 113 выдавливается в смазочные канавки 112, а оттуда - в указанный зазор 130 для смазочного материала, как показано на фиг.5. Часть втулки 100 цапфы, проходящая диапазон углов большой сжимающей нагрузки, деформируется вследствие усилия FP нажима, как также показано на фиг.5, таким образом, что она, соскальзывая на пленке 130 смазочного материала, давит на пружинное кольцо 220 и деформирует также его. При деформации/смещении используется осевой и радиальный зазор Sa, Sr призматической шпонки 20 в канавке 122 во втулке цапфы и/или в канавке 216 в цапфе валка посредством того, что призматическая шпонка вследствие смещения цапфы валка согласно фиг.5 отжимается к своему пределу.

Важным является то, что втулка цапфы на противоположной стороне (на фиг.5 - внизу), деформируется лишь незначительно и, таким образом, почти без изменений сидит на цапфе валка с посадкой с натягом без зазора для смазочного материала.

Конструкция втулки 100 цапфы, выполненная в соответствии с изобретением по формуле (1), обеспечивает, во-первых, образование указанного зазора 130 для смазочного материала, благодаря которому обеспечивается, что смазочное масло между втулкой цапфы и цапфой валка не остается локально ограниченным областью смазочных канавок 112, а распределяется и в областях между смазочными канавками 112. Это является желательным, несмотря на сохраняющуюся принципиальную посадку с натягом втулки цапфы на цапфе валка, для предотвращения известного из уровня техники фреттинга, т.е. микроскопически малого износа, который в противном случае мог бы возникнуть в области контактных поверхностей между втулкой цапфы и цапфой валка при прохождении диапазона углов с большой сжимающей нагрузкой. Указанный износ предотвращается благодаря зазору 130 для смазочного материала, который со своей стороны реализуется вследствие того или, соответственно, которому способствует то, что скатывающая сила FH становится как можно большей. Скатывающая сила в частности становится тем большей, чем больше разность между большим и малым диаметром B, A конуса. Однако, с другой стороны, скатывающая сила FH не должна становиться слишком большой, поскольку в противном случае пружинное кольцо 220 и зажимное кольцо 230 уже не смогут воспринимать скатывающую силу FH и отводить ее на цапфу 210 валка. В худшем случае, т.е. когда скатывающая сила FH стала бы слишком большой, может произойти то, что цилиндрический концевой участок 214 цапфы валка был бы оторван от конического участка 212 цапфы валка в осевом направлении.

Как было сказано, конструктивное исполнение втулки 100 цапфы согласно формуле (1) обеспечивает то, что могут быть реализованы или, соответственно, удовлетворены обе противоположные цели проектирования.

Обе показанные на фиг.5 стрелки, показывающие справа к зажимному кольцу 230, обозначают противодействующую силу FG по отношению к скатывающей силе FH, которая должна быть воспринята цапфой валка, в частности цилиндрическим концевым участком 214 цапфы валка, когда скатывающая сила через зажимное кольцо 230 отводится в цапфу 210 валка.

Перечень ссылочных обозначений

100 - втулка цапфы

110 - конический продольный участок

112 - смазочная канавка

113 - соединительный канал

120 - концевой участок

122 - канавка под призматическую шпонку

130 - зазор для смазочного материала

20 - призматическая шпонка

200 - валок

210 - цапфа валка

212 - конический участок цапфы валка

214 - цилиндрический концевой участок цапфы валка

216 - канавка под призматическую шпонку

220 - пружинное кольцо

230 - зажимное кольцо

A - малый диаметр конуса

B - большой диаметр конуса

D - наружный диаметр рабочей поверхности втулки цапфы

M - максимальная нагрузка

Sa - осевой зазор

Sr - радиальный зазор

β - угол конуса

FG - сила, противодействующая скатывающей силе FH

FP - усилие нажима, возникающее в результате усилия FR прокатки

FR - усилие прокатки

FH - скатывающая сила

a - (спроецированная) длина конуса конического продольного участка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ | 2018 |

|

RU2741433C1 |

| ПРОКАТНАЯ КЛЕТЬ С УПЛОТНЕНИЕМ ДЛЯ ПРЕДОТВРАЩЕНИЯ ВЫХОДА СМАЗОЧНОГО МАТЕРИАЛА | 2018 |

|

RU2741581C1 |

| ОПОРНЫЙ УЗЕЛ ПРОКАТНОГО ВАЛКА | 2013 |

|

RU2603403C2 |

| ОПОРНЫЙ УЗЕЛ | 2013 |

|

RU2604545C2 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2172654C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2218221C2 |

| Опора скольжения прокатного валка | 1985 |

|

SU1382517A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ НА ШЕЙКУ ВАЛКА ПРОКАТНОГО СТАНА И СНЯТИЯ С НЕЕ ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ | 2008 |

|

RU2379142C2 |

| СПОСОБ РЕМОНТА ИЗНОШЕННОЙ СИСТЕМЫ ПОДШИПНИКА | 2011 |

|

RU2538441C2 |

| ВТУЛКА-ЦАПФА ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ ВАЛКА ПРОКАТНОГО СТАНА | 2016 |

|

RU2630137C1 |

Изобретение относится к втулке цапфы в качестве части подшипника с масляной пленкой в прокатной клети. Втулка цапфы служит для приема конической цапфы валка. Втулка цапфы имеет следующие габариты: 0,35<3,6/a (D-B)+kD<0,5, где D - наружный диаметр рабочей поверхности втулки цапфы; a - спроецированная длина конуса конического продольного участка втулки цапфы; k - коэффициент скольжения; B - большой диаметр конуса втулки цапфы. В результате между внутренней стороной втулки цапфы и наружной поверхностью цапфы валка образуется зазор для смазочной пленки и одновременно предотвращается возникновение больших осевых усилий. 2 н. и 5 з.п. ф-лы, 5 ил.

1. Втулка (100) цапфы в качестве части подшипника с масляной пленкой в прокатной клети для приема конической цапфы валка, в частности опорного валка, причем втулка цапфы

является упругодеформируемой под воздействием усилия прокатки, прикладываемого прокатной клетью;

на своей наружной стороне имеет цилиндрическую форму с наружным диаметром D, м, рабочей поверхности;

имеет конический внутри продольный участок (110), на своей внутренней стороне имеющий коническую форму на длину a, м, конуса, большой диаметр B, м, конуса и угол β конуса для приема конической цапфы валка; и

причем конический продольный участок (110) на своей внутренней стороне имеет смазочные канавки (112) для введения смазочного материала в промежуток между внутренней стороной втулки цапфы и наружной стороной конический цапфы валка;

отличающаяся тем,

что для втулки (100) цапфы действительно следующее

, (1)

, (1)

где k=0,15, м-1 - коэффициент скольжения.

2. Втулка (100) цапфы по п. 1, отличающаяся тем, что для втулки (100) цапфы действительно следующее:

0,37<3,6/a (D-B)+kD<0,49 (2).

3. Втулка (100) цапфы по п. 1 или 2, отличающаяся тем, что она содержит концевой участок (120), имеющий форму полого цилиндра, который своим внутренним диаметром соосно примыкает к коническому продольному участку в месте его наименьшего диаметра A конуса.

4. Втулка (100) цапфы по любому из пп. 1-3, отличающаяся тем, что втулка (100) цапфы на своей внутренней стороне имеет канавку (122) для частичного приема призматической шпонки (20).

5. Прокатная клеть, содержащая

по меньшей мере один корпус подшипника, выполненный в виде подшипника с масляной пленкой, имеющего коническую внутри втулку (100) цапфы по любому из пп. 1-4; и

по меньшей мере один валок (200), цапфа (210) которого выполнена с коническим участком (212) цапфы валка и предпочтительно также с цилиндрическим концевым участком (214) цапфы валка для приема во втулке (100) цапфы,

причем втулка цапфы вместе с цапфой валка установлена с возможностью вращения в корпусе подшипника, предпочтительно во втулке подшипника в корпусе подшипника.

6. Прокатная клеть по п. 5, отличающаяся тем, что

цапфа (210) валка на своей наружной стороне имеет канавку;

предусмотрена призматическая шпонка (20), первая часть которой размещена в канавке на внутренней стороне втулки (100) цапфы, а вторая часть - в канавке (216) на наружной стороне цапфы (210) валка; и

по меньшей мере одна из двух указанных канавок относительно размеров призматической шпонки (20) имеет такие размеры, что призматическая шпонка (20) в ненагруженном состоянии, в частности вне процесса прокатки, сидит в указанных канавках с осевым зазором Sa>0,0 мм и радиальным зазором Sr>0,5 мм.

7. Прокатная клеть по п. 6, отличающаяся тем, что

втулка (100) цапфы при помощи зажимного кольца (230) и пружинного кольца (220), в осевом направлении расположенного между втулкой (100) цапфы и зажимным кольцом (230), на цапфе валка застопорена от соскальзывания с цапфы (210) валка в осевом направлении; и

жесткость пружинного кольца (220) рассчитана таким образом, что при максимальной нагрузке подшипника возникающая в этом случае скатывающая сила, рассчитанная с учетом известного угла конуса, приводит к минимальному осевому смещению втулки цапфы, составляющему 1/10 мм, предпочтительно 3/10 мм.

| DE 832968 C, 03.03.1952 | |||

| ВТУЛКА-ЦАПФА ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ ВАЛКА ПРОКАТНОГО СТАНА | 2016 |

|

RU2630137C1 |

| Способ изготовления корректированных цветоделенных диапозитивов и негативов | 1961 |

|

SU150758A1 |

| DE 3150496 A1, 24.11.1983. | |||

Авторы

Даты

2024-09-09—Публикация

2022-04-28—Подача