Изобретение относится к области прокатного производства, а точнее к опорам жидкостного трения валка прокатных станов.

Основными деталями подшипника жидкостного трения для валков прокатных станов являются втулка-вкладыш и втулка-цапфа. Втулка-вкладыш установлена в цилиндрической расточке подушки валка прокатного стана и зафиксирована в ней от проворота. Втулка-цапфа монтируется на шейке валка и вращается при работе стана вместе с валком. Для этого она фиксируется от проворота относительно валка, например, шпонкой. Для обеспечения плотного соединения втулки-цапфы и шейки валка контактные поверхности этих деталей выполнены коническими. В результате этого при сборке этих деталей осуществляется некоторый натяг цапфы относительно шейки валка. Таким образом, исключается влияние каких-либо зазоров в указанной сборке на формирование гидродинамического масляного клина, толщина которого в рабочей зоне подшипника может составлять величину порядка 10…40 микрон.

Однако усилия, которые требуются при прокатке металла, вызывают значительные упругие деформации в паре втулка-цапфа - шейка валка, сравнимые по величине с размерами гидродинамического масляного клина. Искажение формы гидродинамического клина вследствие этих деформаций может оказать существенное влияние на грузоподъемность всего подшипника.

Известна втулка-цапфа (см. патент DE 102012209831, кл. F16C 17/00, заявл. 12.06.2012 г., опубл. 12.12.2013 г.), содержащая цилиндрическую наружную поверхность и соосную ей внутреннюю поверхность, установленную с натягом на конической наружной шейке валка прокатного стана. В известной втулке-цапфе пониженная жесткость достигается за счет профилирования ее внутренней конической поверхности в виде вогнутой кривой с отклонением наружу от оси. Таким образом, в средней самой нагруженной части создается некоторый зазор, сравнимый по величине с величиной упругих деформаций втулки-цапфы под нагрузкой. Повышенная упругая деформация втулки-цапфы в средней ее части увеличивает ее фактический радиус в рабочей зоне. Общеизвестно, что нагрузочная способность подшипника жидкостного трения напрямую зависит от относительного зазора, который определяется как

, где

, где

ψ - относительный зазор в подшипнике (безразмерная величина);

Db - внутренний диаметр втулки-вкладыша, мм;

dS - наружный диаметр втулки-цапфы, мм.

Чем меньше величина относительного зазора, тем выше грузоподъемность на сравнительно низких скоростях прокатки.

Увеличение радиуса втулки-цапфы в средней наиболее нагруженной части за счет упругой деформации приведет к уменьшению относительного зазора ψ, а значит, к увеличению нагрузочной способности подшипника.

Недостаток известной конструкции втулки-цапфы заключается в следующем. При больших нагрузках абсолютный зазор между втулкой-вкладышем и втулкой-цапфой, то есть толщина гидродинамического масляного клина h, будет уменьшаться. Таким образом, в рабочей зоне втулка-цапфа приблизится к втулке-вкладышу. А это приведет к тому, что краевые зоны втулки-цапфы, которые прижаты к шейке валка и вследствие этого упругой деформации практически не подвергнуты, коснутся внутренней поверхности втулки-вкладыша так, как показано на фиг. 1. То есть при больших нагрузках подшипник жидкостного трения выйдет из строя по краевым зонам.

Из известных наиболее близкой по технической сущности является втулка-цапфа подшипника жидкостного трения валка прокатного стана, описанная в патенте РФ №2227853, кл. F16C 33/04, заявл. 07.12.2001 г., опубл. 27.04.2004 г.

Известная втулка-цапфа подшипника жидкостного трения для валка прокатного стана содержит цилиндрическую наружную поверхность и соосную ей внутреннюю коническую поверхность, установленную с натягом на конической наружной поверхности шейки прокатного валка. Внутренняя коническая поверхность имеет угол конусности не менее 3° и благодаря этому при монтаже имеется возможность плотной насадки втулки-цапфы на соответствующую коническую шейку валка. Наружная цилиндрическая поверхность втулки-цапфы, имеющая диаметр, как минимум 500 мм, при прокатке под нагрузкой удерживается давлением масла, которое возникает в гидродинамическом масляном клине. Разность наружного диаметра и максимального диаметра внутренней поверхности находится в пределах от 10 мм до 0,024dS+14,5 мм.

Такое утонение стенки втулки-цапфы вызывает повышенные упругие деформации тех ее участков, которые находятся при работе под нагрузкой. Благодаря этим деформациям происходит увеличение радиуса цапфы, а значит, и уменьшение относительного зазора ψ. Последнее приводит к повышению нагрузочной способности подшипника жидкостного трения на скоростях, применяемых при прокатке металла.

Недостаток известной конструкции втулки-цапфы подшипника жидкостного трения для валка прокатного стана заключается в том, что дополнительная упругая деформация возможна лишь при посадке втулки-цапфы на коническую шейку валка с небольшим предварительным натягом. В этом случае участки цапфы, находящиеся под нагрузкой, упруго деформируясь, прижимаются к конусу шейки валка. А участки цапфы на периферии действия нагрузки выдавливаются в сторону в тангенциальном направлении. В результате этого при вращении средняя часть втулки-цапфы при работе циркуляционно соприкасается с шейкой валка. Такое периодическое соприкосновение совместно с неизбежной тангенциальной упругой деформацией вызовет эффект фреттинг-коррозии, который выразится в постепенном выкрашивании опорной поверхности шейки валка.

Монтаж втулки-цапфы со значительным натягом на коническую поверхность шейки валка позволит избежать эффекта фреттинг-коррозии, но сведет эффект упругих деформаций тонкостенной цапфы практически к нулю. Единственным преимуществом данного изобретения является то, что для утоненной втулки-цапфы требуется валок с соответственно утолщенной конической шейкой. Это существенно увеличивает общую жесткость системы и создает благоприятные условия для работы самого подшипника жидкостного трения.

Недостатком данного изобретения является увеличение имеющихся упругих деформаций в рабочей средней зоне подшипника. При этом остаются без внимания его краевые зоны, где ввиду отсутствия значительных давлений в гидродинамическом масляном клине упругие деформации отсутствуют. Поэтому при работе под нагрузкой первыми войдут в соприкосновение именно они (фиг. 1). Это приведет к преждевременному выходу подшипника из строя.

Известно (см. книгу: Тодер И.А., Кудрявцев Н.А. и др. Гидродинамические опоры прокатных валков. М.: Металлургия, 1968, с. 61-64), что существенного повышения грузоподъемности и долговечности подшипника жидкостного трения можно добиться за счет профилирования деталей. Описанное в указанном источнике профилирование направлено на компенсацию упругих деформаций деталей подшипника, то есть на выравнивание абсолютных зазоров в подшипнике в осевых сечениях.

Установлено, что для профилирования с достаточной точностью может быть использовано уравнение параболы:

, где

, где

y - отклонение цилиндрического профиля поверхности втулки-цапфы или втулки-вкладыша, м,

z - координата вдоль оси втулки-цапфы,

L - длина подшипника жидкостного трения, м,

- максимальная упругая деформация детали под действием нагрузки при прокатке, м.

- максимальная упругая деформация детали под действием нагрузки при прокатке, м.

По одной из существующих методик (Зоммер Э.Ф. Новые методы расчета и конструирования машин. ЦИТЭИН, 1960) эта деформация с достаточной точностью может определяться по следующей формуле:

, где

, где

L - длина подшипника жидкостного трения, м,

ds - наружный диаметр втулки-цапфы, м,

Р - усилие прокатки, Н,

Е - модуль упругости материала втулки-цапфы, Па,

G - модуль сдвига материала втулки-цапфы, Па,

Известно, что для стали, из которой изготовлена втулка-цапфа:

модуль упругости Е=2,1⋅1011 Па,

а модуль сдвига G=0,793⋅1011 Па.

Тогда для втулки-цапфы представленную зависимость можно упростить:

, где

, где

Р - усилие прокатки в наиболее распространенных единицах - МН.

Известные ранее способы профилирования касались профилирования наружных поверхностей либо втулки-цапфы, либо втулки-вкладыша. Однако в случае использования утоненной втулки-цапфы, описанной в патенте РФ №2227853, можно применить профилирование к ее внутренней опорной поверхности. Пониженная жесткость утоненной втулки-цапфы при ее монтаже на коническую шейку валка с натягом позволит спроецировать внутренний профиль на наружную поверхность втулки-цапфы. При этом будет использовано основное преимущество данного изобретения - повышенная жесткость шейки валка.

Как показывает опыт, достаточным усилием напрессовки втулки-цапфы на шейку валка будет величина, определяемая эмпирической зависимостью:

Ppr=(560…610)⋅(ds-0,365)2, где

Рpr - усилие напрессовки, кН,

ds - наружный диаметр втулки-цапфы, м.

Задача настоящего изобретения состоит в создании втулки-цапфы подшипника жидкостного трения для валков прокатных станов, позволяющей повысить его грузоподъемность за счет профилирования ее внутренней посадочной поверхности в виде профиля, описанного параболической кривой.

Поставленная задача достигается тем, что во втулке-цапфе подшипника жидкостного трения для валка прокатного стана, содержащей цилиндрическую наружную поверхность и соосную ей внутреннюю поверхность, установленную с натягом на конической наружной поверхности шейки прокатного валка и имеющую разность наружного диаметра и максимального диаметра внутренней поверхности в пределах от 10 мм до 0,024ds+14,5 мм, согласно изобретению внутренняя поверхность втулки-цапфы имеет профиль, описанный параболической кривой, выгнутой к оси детали и, с учетом конусности шейки валка, выраженный следующей зависимостью:

, где

, где

y - отклонение профиля внутренней поверхности втулки-цапфы от конического профиля шейки валка, м,

α - угол конусности шейки валка, град,

z - координата вдоль оси втулки-цапфы,

L - длина подшипника жидкостного трения, м,

- максимальная упругая деформация цапфы под действием нагрузки при прокатке, м, которая определяется по следующей зависимости:

- максимальная упругая деформация цапфы под действием нагрузки при прокатке, м, которая определяется по следующей зависимости:

, где

, где

L - длина подшипника жидкостного трения, м,

ds - наружный диаметр втулки-цапфы, м,

Р - усилие прокатки, МН,

при этом усилие натяга для установки втулки-цапфы на коническую наружную поверхность шейки валка, определяется по следующей зависимости:

Ppr=(560…610)⋅(ds-0,365)2, где

Рpr - усилие натяга, кН,

ds - наружный диаметр втулки-цапфы, м.

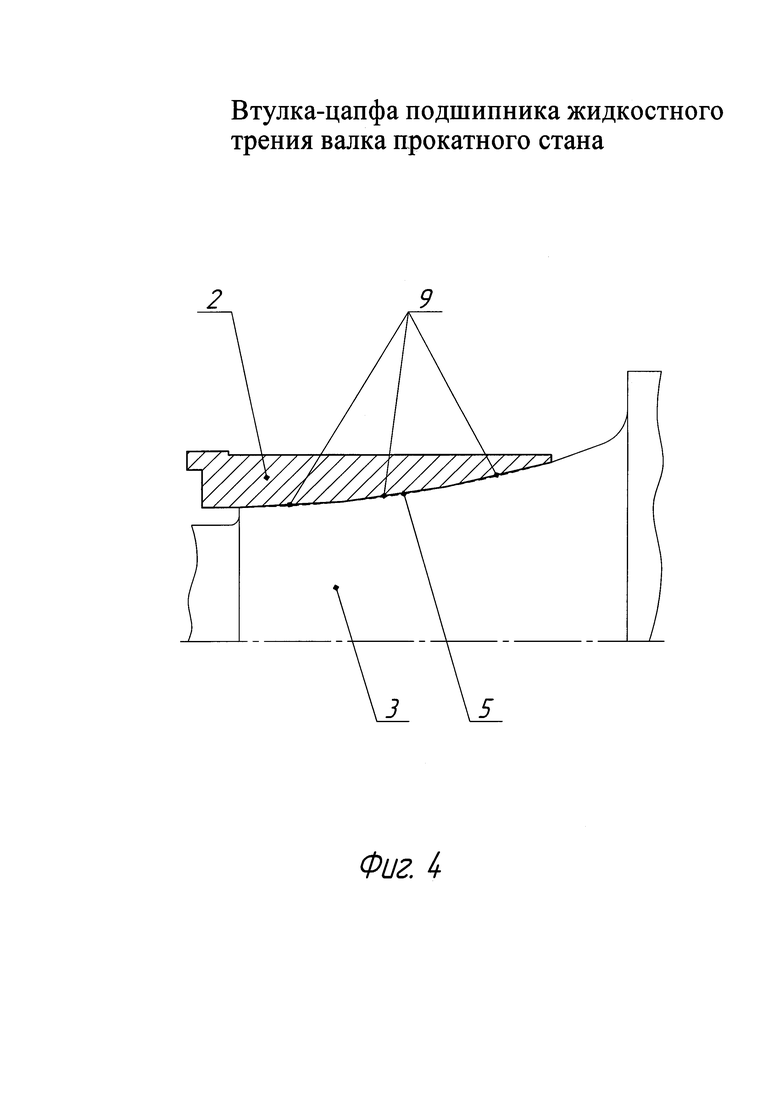

Кроме того, внутренняя поверхность втулки-цапфы может иметь профиль, выполненный в виде, как минимум, трех конических поверхностей, крайние точки которых вписаны в параболическую кривую.

Такое конструктивное выполнение втулки-цапфы подшипника жидкостного трения для валков прокатных станов позволяет создать равномерный зазор в осевом направлении по всей длине втулки и, следовательно, повысить его грузоподъемность.

Это достигается за счет того, что предлагаемое профилирование осуществляется на внутренней конической поверхности уравнением параболы, по которому профилируется эта поверхность, с учетом угла конусности шейки валка α.

При монтаже такой втулки-цапфы с натягом на коническую шейку валка будет обеспечено плотное прилегание, а за счет пониженной жесткости упругие деформации от натяга цапфы проявятся в ее наружном профиле. Этот профиль должен быть таким, чтобы обеспечить равномерную толщину гидродинамического масляного клина при больших нагрузках так, как это показано на фиг. 3. После монтажа такой втулки-цапфы с натягом на коническую поверхность шейки валка внутренний профиль цапфы спроецируется на ее наружную цилиндрическую поверхность, которая примет профиль параболической кривой. Отклонение от цилиндрического профиля у на координате по длине z должно компенсировать упругие деформации системы при работе под нагрузкой прокатки. Тогда достигается высокая грузоподъемность гидродинамического масляного клина за счет того, что рабочий зазор в средней части hmas по величине будет похож по величине на зазоры в краевых частях подшипника hmin:

hmax≈hmin

Предлагаемое профилирование втулки-цапфы можно выполнить в современных условиях с применением станков с ЧПУ. Однако, как показывают расчеты в программах с использованием методов конечных элементов, достаточный для решения данной задачи эффект можно получить, если профиль параболической кривой заменить ломаной прямой, содержащей как минимум три конические поверхности. В этом случае спроецированная упругая деформация втулки-цапфы при ее натяге на коническую шейку валка все равно примет форму достаточно плавной кривой.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

на фиг. 1 - изображены упругодеформированные втулка-вкладыш и втулка-цапфа согласно прототипу при работе под нагрузкой прокатки;

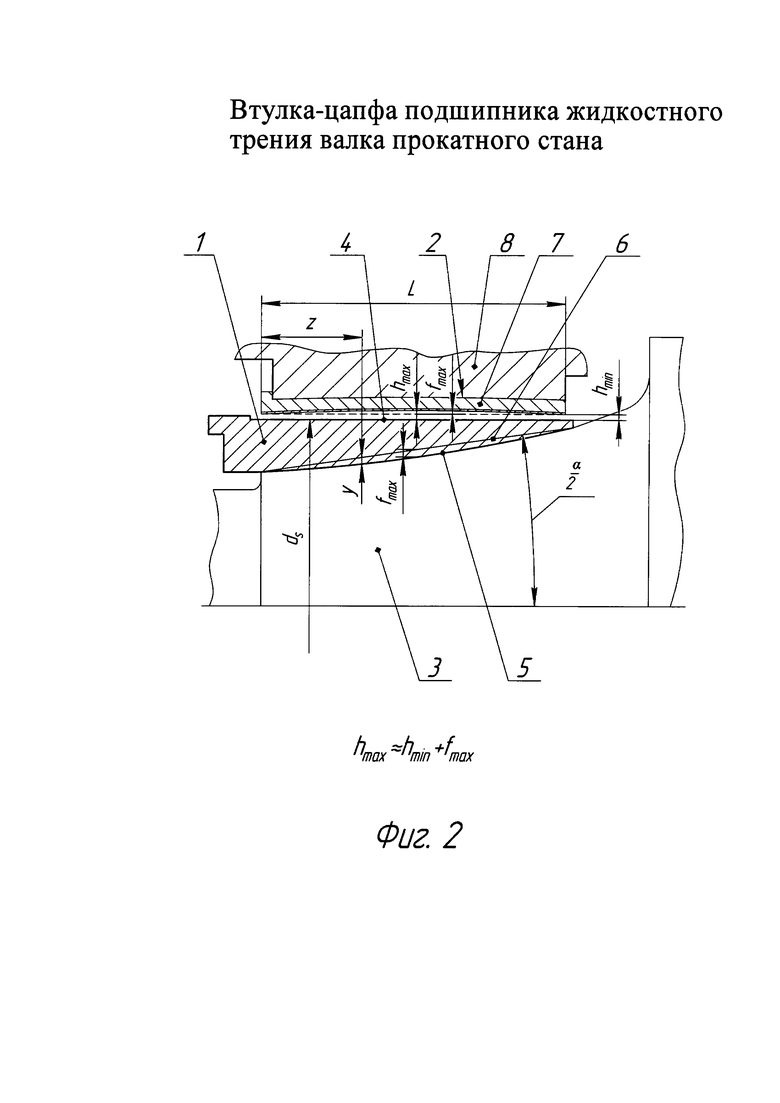

на фиг. 2 - изображены втулка-цапфа с профилированной внутренней поверхностью, совмещенная с конической шейкой валка, и упругодеформированная от нагрузки прокатки втулка-вкладыш;

на фиг. 3 - изображены втулка-цапфа с профилированной внутренней поверхностью, надетая с натягом на коническую шейку валка и поэтому с деформированной наружной поверхностью, и деформированная от нагрузки прокатки втулка-вкладыш;

на фиг. 4 - изображена втулка-цапфа с внутренним профилем в виде трех конических поверхностей, крайние точки которых вписаны в параболическую кривую.

Втулка-цапфа 1 подшипника 2 жидкостного трения для валка 3 прокатного стана содержит цилиндрическую наружную поверхность 4 и соосную ей внутреннюю поверхность 5, установленную с натягом на конической наружной поверхности 6 шейки прокатного валка 3 и имеющую разность наружного диаметра и максимального диаметра внутренней поверхности 5 в пределах от 10 мм до 0,024ds+14,5 мм. Втулка-вкладыш 7 неподвижно смонтирована в подушке 8 и охватывает втулку-цапфу 1 по всей длине подшипника 2 с некоторым зазором. Внутренняя поверхность 5 втулки-цапфы 1 имеет профиль, описанный параболической кривой, выгнутый к оси детали и с учетом конусности шейки 6 валка 3 выраженный следующей зависимостью:

, где

, где

y - отклонение профиля внутренней поверхности втулки-цапфы от конического профиля шейки валка, м,

α - угол конусности шейки валка, град,

z - координата вдоль оси втулки-цапфы,

L - длина подшипника жидкостного трения, м,

- максимальная упругая деформация цапфы под действием нагрузки при прокатке, м, которая определяется по следующей зависимости:

- максимальная упругая деформация цапфы под действием нагрузки при прокатке, м, которая определяется по следующей зависимости:

, где

, где

L - длина подшипника жидкостного трения, м,

ds - наружный диаметр втулки-цапфы, м,

Р - усилие прокатки, МН.

Усилие натяга для установки на коническую наружную поверхность 6 шейки валка 3, определяется по следующей зависимости:

Ppr=(560…610)⋅(ds-0,365)2, где

Рpr - усилие натяга, кН,

ds - наружный диаметр втулки-цапфы, м.

Внутренняя поверхность 5 втулки-цапфы 1 имеет профиль, выполненный в виде как минимум трех конических поверхностей 9, крайние точки которых вписаны в параболическую кривую.

Подшипник жидкостного трения 2 с использованием втулки-цапфы 1 по данному изобретению работает следующим образом. При напрессовке втулки-цапфы 1 с внутренней профилированной поверхностью 5 на коническую наружную поверхность 6 шейки прокатного валка 3 до полного прилегания обеих контактных поверхностей наружная цилиндрическая поверхность 4 втулки-цапфы 1 упруго деформируется. Причем максимальная величина этой деформации расположена в средней части длины подшипника жидкостного трения 2 там, где возникает максимальный натяг от профилированной внутренней поверхности 5 втулки-цапфы 1. При этом абсолютный зазор h между втулкой-цапфой 1 и втулкой-вкладышем 7 становится неравномерным, и его минимальная величина находится в той же средней части длины подшипника жидкостного трения.

Однако при работе под нагрузкой втулка-вкладыш 7 упруго деформируется и абсолютный зазор в средней части увеличивается, достигая величины hmax. При этом за счет предварительного деформирования цилиндрической наружной поверхности 4 профилированной втулки-цапфы 1 величина hmax становится сопоставимой по величине с величиной абсолютного зазора в краевых зонах подшипника hmin. Таким образом, при работе под нагрузкой зазор в подшипнике становится равномерным по длине втулки.

Предложенная конструкция втулки-цапфы с профилированной внутренней поверхностью в виде параболической кривой по сравнению с известными позволит повысить грузоподъемность подшипника жидкостного трения валка прокатного стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ УЗЕЛ | 2013 |

|

RU2604545C2 |

| Опорный узел прокатного валка | 1976 |

|

SU579045A1 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ | 2005 |

|

RU2336962C2 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ ДЛЯ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 2015 |

|

RU2623561C2 |

| ВТУЛКА-ВКЛАДЫШ ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ ОПОРЫ ПРОКАТНОГО ВАЛКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2217252C2 |

| Подшипник жидкостного трения для валков прокатных станов | 1981 |

|

SU1026863A1 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ ПРОКАТНОГО СТАНА | 2012 |

|

RU2481164C1 |

| Опорный узел прокатного валка | 1991 |

|

SU1814937A1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ | 1999 |

|

RU2193709C2 |

| Опора рабочего валка прокатной клети | 1984 |

|

SU1183216A1 |

Изобретение относится к области прокатного производства. Втулка-цапфа подшипника жидкостного трения для валка прокатного стана содержит цилиндрическую наружную поверхность и соосную ей внутреннюю поверхность, установленную с натягом на конической наружной поверхности шейки прокатного валка и имеющую разность наружного диаметра и максимального диаметра внутренней поверхности в пределах от 10 мм до 0,024ds+14,5 мм. Втулка-вкладыш неподвижно смонтирована в подушке и охватывает втулку-цапфу по всей длине подшипника с некоторым зазором. Внутренняя поверхность втулки-цапфы имеет профиль, описанный параболической кривой, выгнутый к оси детали, регламентированный математической зависимостью с учетом конусности шейки валка. 4 ил.

Втулка-цапфа подшипника жидкостного трения для валка прокатного стана, содержащая цилиндрическую наружную поверхность и соосную ей внутреннюю поверхность, установленную с натягом на конической наружной поверхности шейки прокатного валка, имеющая разность наружного диаметра и максимального диаметра внутренней поверхности в пределах от 10 мм до 0,024ds+14,5 мм, отличающаяся тем, что внутренняя поверхность втулки-цапфы имеет профиль, описанный параболической кривой, выгнутой к оси, выраженный следующей зависимостью:

, где

, где

y - расстояние профиля внутренней поверхности втулки-цапфы от конического профиля шейки валка, м,

α - угол конусности шейки валка, град,

z - координата вдоль оси втулки-цапфы,

L - длина подшипника жидкостного трения, м,

- максимальная упругая деформация цапфы под действием нагрузки при прокатке, м, которая определяется по следующей зависимости:

- максимальная упругая деформация цапфы под действием нагрузки при прокатке, м, которая определяется по следующей зависимости:

, где

, где

L - длина подшипника жидкостного трения, м,

ds - наружный диаметр втулки-цапфы, м,

Р - усилие прокатки, МН,

при этом втулка-цапфа выполнена с возможностью установки на коническую наружную поверхность шейки валка с усилием натяга, определяемым следующей зависимостью:

Ppr=(560…610)⋅(ds-0,365)2, где

Ppr - усилие натяга, кН,

ds - наружный диаметр втулки-цапфы, м.

| ВТУЛКА ДЛЯ ПОДШИПНИКА НА МАСЛЯНОЙ ПЛЕНКЕ ДЛЯ ПРОКАТНОГО СТАНА | 2001 |

|

RU2227853C2 |

| УЗЕЛ ОПОРНОГО ВАЛКА | 1995 |

|

RU2088354C1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1570810A1 |

| US 4372626 A, 08.02.1983. | |||

Авторы

Даты

2017-09-05—Публикация

2016-08-12—Подача