ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области устройств криогенной консервации или застекловывания растворов и компонентов. Изобретение по большей части относится к устройствам криогенной консервации, имеющим в своем составе гидравлический контур для приведения поршня в движение.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Существующие устройства криогенной консервации элементов, таких как раствор или компонент, основаны на системе, выполненной с возможностью подачи объема жидкого азота N2 при надлежащих условиях давления и температуры в пределах полости, в которой находится элемент, подлежащий криогенной консервации.

Нынешние решения чаще всего задействуют систему, которая содержит в себе съемную часть поршневого типа в цилиндре, движение которой осуществляется за счет расширения воздухообразного сжатого газа. Данные решения позволяют достигать высоких скоростей перемещения объема жидкого азота N2 в сосуде, содержащем элемент, подлежащий криогенной консервации. Однако такое решение обладает серьезными недостатками, в особенности в отношении расширения газа, который, в частности, является упругим, и температура и давление которого не контролируются. Более того, расширение газа не позволяет контролировать возникающую в связи с этим скорость поршня. Таким образом, можно получить высокие скорости криогенной консервации, однако условия криогенной консервации не могут контролироваться должным образом, если не будет сформирована комплексная система.

Необходимость состоит в использовании системы, позволяющей сократить время криогенной консервации и увеличить контроль над температурой и давлением криогенной консервации, контролируя при этом скорость перемещения.

Решения, позволяющие перемещать поршень в цилиндре, включают в себя гидравлические системы, в частности, в двигательном или авиационном секторе.

Однако для того, чтобы получить быстрое перемещение поршня, например, для криогенной консервации элемента, специалист в данной области техники отказался бы от рассмотрения данного решения по причине предположения о вязкости гидравлических масел, которые, как правило, используются.

В результате специалист в данной области техники попытался бы получить решения, в которых газ смог бы расширяться с выделением большей энергии, при этом усиливая устройства для контроля и регулирования перемещения объема газа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному аспекту изобретение относится к устройству для криогенной консервации или застекловывания, состоящему из:

- сборного резервуара, содержащего первоначальный объем гидравлического масла под давлением;

- системы управления, регулирующей клапан, способной выпускать последующий объем гидравлического масла из сборного резервуара в направлении цилиндра по трубопроводу;

- цилиндра, содержащего в себе поршень, выполненного с возможностью приведения в действие последующего объема гидравлического масла и для приведения в действие начального объема криогенной жидкости в криогенном сосуде, предназначенном для приема пробы, подлежащей криогенной консервации.

Такая компоновка позволяет выполнять перемещение объема гидравлического масла, при этом скорость и давление которого можно контролировать, для того чтобы привести в действие поршень в целях криогенной консервации образца.

Согласно определению изобретения, термин «гидравлическое масло» понимается как несжимаемая гидравлическая жидкость. Согласно одному примеру реализации изобретения гидравлическое масло - это минеральное масло ISO VG 46, т.е. масло, средняя кинематическая вязкость которого при температуре 40°С находится в диапазоне примерно от 40 мм2/с до 50 мм2/с.

В рамках области изобретения криогенная жидкость представляет собой, в частности, жидкий азот N2, то есть газообразный азот, охлажденный до температуры ниже его точки кипения.

Согласно одному варианту осуществления изобретения сборный резервуар содержит начальный объем гидравлического масла, находящегося под давлением, которое превышает или равно 200 бар, при этом указанное давление передается на поршень для создания выходного давления, оказываемого на начальный объем криогенной жидкости, которое больше или равно 1800 бар за период времени меньше или равный 5 мс.

Согласно еще одному варианту осуществления изобретения сборный резервуар содержит первоначальный объем гидравлического масла, находящегося под давлением, которое превышает или равно 200 бар, при этом указанное давление передается на поршень для создания выходного давления, оказываемого на первоначальный объем криогенной жидкости, которое больше или равно 2000 бар за период времени меньше или равный 2 мс.

Согласно еще одному варианту осуществления изобретения сборный резервуар содержит в себе камеру, объем которой может деформироваться и в которой объем сжимаемого газа создает предварительно заданное давление, которому подвергается начальный объем гидравлического масла сборного резервуара. Таким образом можно оказывать постоянное давление на объем гидравлического масла в сборном резервуаре.

Согласно еще одному варианту осуществления изобретения геометрическая конфигурация поршня обеспечивает создание соотношения давлений между его входом и выходом, которое больше или равно 6. Таким образом, может быть достигнуто достаточное давление на выходе из поршня, в частности, давление, которое больше или равно 1800 бар, чтобы привести в действие явление физической криогенной консервации для образца, полученного, например, с жидким азотом N2.

Согласно еще одному варианту осуществления изобретения устройство содержит в себе распределительный блок, указанный распределительный блок перемещает начальный объем гидравлического масла под давлением к цилиндру; указанный распределительный блок включает в себя первое распределительное устройство, которое позволяет приводить в действие взрывной клапан в соответствии с первым полученным давлением при приведении в действие криогенной консервации. Одно из преимуществ такой компоновки состоит в том, что она приближает объем гидравлического масла под давлением как можно ближе к входному отверстию цилиндра. В частности, первое распределительное устройство позволяет перемещать объем гидравлического масла под давлением на расстояние в несколько сантиметров от входа цилиндра.

Согласно еще одному варианту осуществления изобретения распределительный блок включает в себя второе распределительное устройство, которое регулирует сбор последующего объема криогенной жидкости; система управления управляет вторым распределительным устройством, чтобы приводить в действие поршень в соответствии с режимом, что позволяет перекачивать указанный последующий объем криогенной жидкости. При этом распределительный блок может выполнять две функции: с одной стороны - перекачивать криогенную жидкость до достижения заданного объема криогенной жидкости и, с другой стороны, приводить в действие взрывной клапан, чтобы направлять заданный объем криогенной жидкости с высокой скоростью и высоким давлением в криогенный сосуд. Таким образом, распределительный блок позволяет регулировать заданный объем криогенной жидкости, в частности, жидкого азота N2.

Согласно еще одному варианту осуществления изобретения поршень включает в себя концевой элемент, выполненный с возможностью сбора объема криогенной жидкости в промежуточной камере. Поэтому поршень спроектирован таким образом, который позволяет объему криогенной жидкости либо подаваться на криогенную консервацию, либо собираться для количественной подготовки для последующей подачи.

Согласно еще одному варианту осуществления изобретения резервуар для криогенной жидкости обеспечивает поддержание объема криогенной жидкости в промежуточной камере. Это дает преимущество при получении деталей, которые составляют устройство и которые можно легко заменять, а также упрощает техническое обслуживание.

Согласно еще одному варианту осуществления изобретения второе распределительное устройство координирует откачку объема гидравлического масла, поступающего из цилиндра, последовательно с криогенной консервацией образца. Таким образом, благодаря второму распределительному устройству поршень может возвращаться в исходное состояние без необходимости использования высоких уровней давления в целях изменения положения поршня.

Согласно еще одному варианту осуществления изобретения выходная контактная поверхность сборного резервуара, перемещающего объем гидравлического масла под давлением, сопряжена с входной контактной поверхностью распределительного блока; указанные контактные поверхности соединены трубой, длина которой меньше или равна 60 см. Преимущество такой компоновки заключается в ограничении последствий воздействия вязкости и сохранении кинетики во время перемещения объема гидравлического масла в трубе.

Согласно еще одному варианту осуществления изобретения выходная контактная поверхность распределительного блока, перемещающего объем гидравлического масла под давлением, сопряжена с входной контактной поверхностью цилиндра; указанные контактные поверхности соединены трубой, длина которой меньше или равна 60 см. Опять же, преимущество такой компоновки заключается в ограничении последствий воздействия вязкости и сохранении кинетики во время перемещения объема гидравлического масла в трубе.

Согласно еще одному варианту осуществления изобретения криогенный сосуд содержит в себе объем этанола. Такой объем этанола образует гидравлическую подушку, которая позволяет защитить образец от кинетики криогенной жидкости, используемой для криогенной консервации.

Согласно еще одному варианту осуществления изобретения криогенный сосуд имеет выпускное отверстие для откачивания, в частности, криогенной жидкости. Таким образом, можно быстро выполнить продувку для новой криогенной консервации.

КРАТКОЕ ОПИСАНИЕ ФИГУР

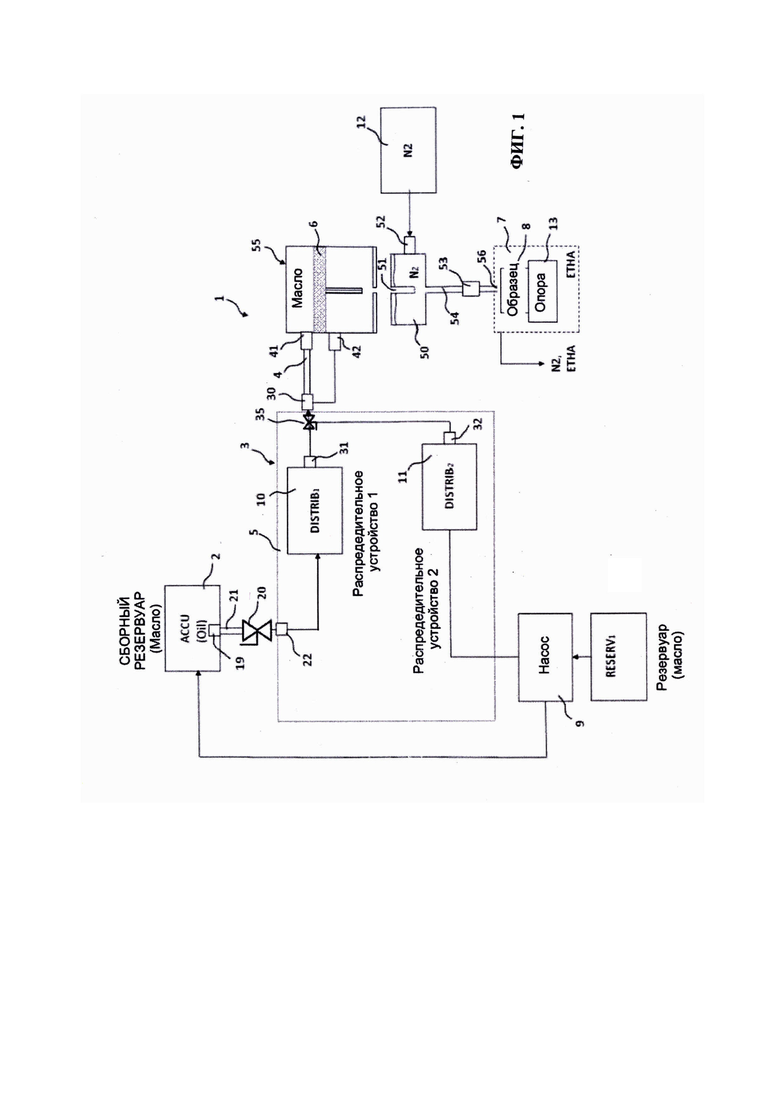

Фиг. 1 представляет собой блок-схему функционирования устройства криогенной консервации согласно одному примеру реализации изобретения.

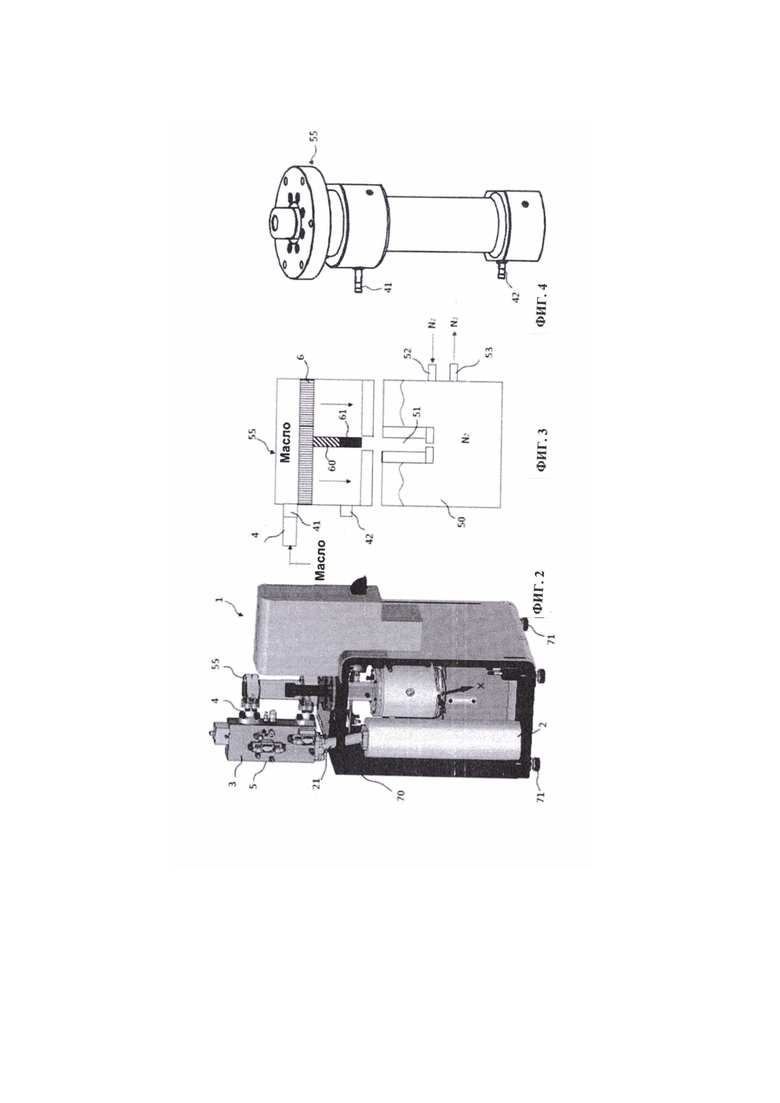

Фиг. 2 представляет собой перспективное изображение устройства криогенной консервации согласно одному варианту осуществления изобретения.

Фиг. 3 представляет собой схематическое изображение цилиндра устройства криогенной консервации согласно еще одному варианту осуществления изобретения, поршень которого сообщается с камерой, содержащей жидкий азот N2, который выступает в качестве криогенной жидкости.

Фиг. 4 представляет собой перспективное изображение цилиндра устройства криогенной консервации согласно еще одному варианту осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Следующее описание будет более понятным после изучения чертежей, В целях иллюстрации устройство показано в виде предпочтительных примеров реализации. Однако следует понимать, что настоящая заявка не ограничивается продемонстрированными точными компоновками, структурами, параметрами, примерами реализации и внешним видом. Чертежи указаны без масштаба и не предназначены для ограничения объема формулы изобретения примерами реализации, показанными на этих чертежах. Следовательно, нужно понимать, что когда за параметрами, упомянутыми в формуле изобретения, следуют ссылки, то указанные ссылки представлены исключительно с целью улучшения понимания формулы изобретения и никоим образом не ограничивают объем этой формулы изобретения.

Фиг. 1 представляет собой блок-схему функционирования согласно одному примеру реализации изобретения. Устройство криогенной консервации обозначено позиционным обозначением 1.

Сборный резервуар

Сборный резервуар 2 содержит в себе объем гидравлического масла под давлением, например, от 250 до 450 бар. Согласно одному примеру давление гидравлического масла в сборном резервуаре 2 находится в диапазоне от 300 до 400 бар. Согласно одному примеру реализации изобретения сборный резервуар 2 представляет собой поршневой сборный резервуар. Согласно одному примеру реализации изобретения сборный резервуар 2 имеет впускное отверстие, позволяющее повторно перемещать объем гидравлического масла устройства 1, объем гидравлического масла которого был использован и который должен быть повторно использован для криогенной консервации.

Согласно одному примеру реализации изобретения сборный резервуар 2 содержит в себе камеру, объем которой является деформируемым (на рисунках не показана), содержащий жидкий азот N2 под давлением, позволяющий поддерживать объем гидравлического масла главным образом при постоянном давлении. Согласно одному примеру реализации изобретения подача гидравлического масла на сборный резервуар 2 может осуществляться посредством внешнего насоса 9, чтобы обеспечить постоянную подачу. Согласно одному примеру реализации изобретения насос 9, осуществляющий поддержку уровня гидравлического масла под давлением в сборном резервуаре, может являться насосом, который дополнительно осуществляет подачу гидравлического масла в другие части оборудования устройства 1.

Сборный резервуар 2 имеет выпускное отверстие 19 для подачи объема гидравлического масла V1Η в распределительный блок 3, который содержит, согласно одному примеру реализации изобретения, разные распределительные устройства 10 и 11. Канал или труба 21 преимущественно расположены между сборным резервуаром 2 и распределительным блоком 3.

Распределительный блок

В примере реализации изобретения показанном на Фиг. 2, распределительный блок 3 содержит в себе перфорированный блок 5.

Последний, например, может быть изготовлен из чугуна или стали. Согласно одному из примеров перфорированный блок 5 образует компактный прочный блок. Перфорированный блок 5 имеет пазы и отверстия, предназначенные для установки гидравлических элементов, таких как клапаны, перепускные клапаны, фитинги, трубы, отводы, регуляторы, контроллеры, позиционеры, запорные краны, отсечные клапаны и т.д. Таким образом, распределительный блок 3 содержит перфорированный блок 5 и различные гидравлические элементы, расположенные в перфорированном блоке 5.

Согласно одному примеру реализации изобретения распределительный блок 3 содержит в себе распределительные устройства 10 и 11.

Первое распределительное устройство 10 обеспечивает реализацию первого режима работы распределительного блока 3 по выполнению криогенной консервации. В этом примере реализации изобретения подача на распределительное устройство 10 осуществляется от сборного резервуара 2. Для этой цели, как показано на Рисунке 1, распределительный блок 3 содержит в себе впускное отверстие 22 для приема гидравлического масла, поступающего из впускного клапана 20, передающего масло из сборного резервуара 2.

Второе распределительное устройство 11 обеспечивает реализацию второго режима работы распределительного блока 3 по перекачиванию объема жидкого азота N2, необходимого для последующего этапа криогенной консервации.

В частности, согласованность действий этих устройств позволяет осуществлять нагнетание объемов гидравлического масла под давлением в цилиндр 55 и откачку из него в целях чередования этапов закачки объема жидкого азота N2 и криогенной консервации образца 8. Для этой цели цилиндр 55 содержит в себе впускное отверстие 41 для приема объема гидравлического масла, поступающего из распределительного блока 3.

Клапан 20 регулируется модулем управления (не показан). Его открытие и закрытие можно, например, регулировать при помощи механической и/или электрической уставки, автоматически генерируемой в соответствии программой гидравлической системы, или вручную из интерфейса управления, предназначенного для использования пользователем.

Гидравлический контур можно использовать двумя разными способами. Первый способ заключается в заборе объема гидравлического масла из сборного резервуара 2 под высоким давлением, например, 350 бар в целях криогенной консервации элемента с использованием жидкого азота N2 в качестве криогенной жидкости, что соответствует первому режиму работы, называемому «криогенная консервация». Второй способ заключается в извлечении объема масла из сосуда гидравлического масла посредством насоса 9 под давлением, меньшем или равном 350 бар, например, под давлением приблизительно 50 бар, чтобы закачать заданный объем жидкого азота N2 в качестве криогенной жидкости, что соответствует второму режиму работы, называемому «перекачивание». Согласно одному примеру реализации изобретения насос 9, который подает жидкость в сборный резервуар 2, может быть выполнен с возможностью подачи и в распределительное устройство 11. Насос 9 преимущественно соединен с резервным сосудом гидравлического масла RESERV1.

Первый и второй режимы работы: криогенная консервация и перекачивание

Управление любого из двух режимов, как криогенной консервации, так и перекачивания, может осуществляться при помощи интерфейса управления. Уставка позволяет активировать гидравлический контур в любом из двух рабочих режимов.

Два рабочих режима могут использоваться последовательно, например, когда заданный объем жидкого азота N2 сначала закачивается, чтобы затем использоваться в операции криогенной консервации. Одним из преимуществ использования режима перекачивания является точный контроль количества впрыскиваемого азота N2 и его давления. Кроме этого, при необходимости устраняются воздушные полости.

Согласно одному примеру реализации изобретения устройство 1 содержит в себе первое распределительное устройство 10, которое управляет гидравлическим контуром, чтобы переместить объем гидравлического масла под давлением внутрь цилиндра 55. Для этой цели первый распределительный контур, формирующий собой подсистему гидравлического контура, позволяет выполнять функции управления на гидравлическом контуре: ускорение или торможение открытия клапана, управление обратными клапанами, управление запорными кранами, управление подъемом и опусканием насоса, дренаж и сброс объемов израсходованного гидравлического масла и жидкого азота N2, а также контрольное измерение давления в различных точках гидравлического контура.

Когда приводится в действие функция перекачивания согласно второму режиму работы, гидравлический контур отбирает объем гидравлического масла из сосуда RESERV1 посредством насоса 9 при более низком давлении, чем давление, необходимое для создания перемещения поршня 6 при криогенной консервации. Таким образом, перемещение поршня 6 осуществляется с такой скоростью, которая позволяет извлечь некоторое количество жидкого азота N2 из сосуда 50. Перекачивание происходит за счет подъема и опускания поршня 6. Количество извлеченного азота N2 рассчитывается для определенного элемента, подлежащего криогенной консервации или застекловыванию.

В конечном счете, как только количество собранного жидкого азота N2 станет достаточным, можно приступать к операции криогенной консервации с активации первого распределительного устройства 10, подача на который осуществляется от сборного резервуара 2.

Третий режим работы: возврат поршня

Третий режим работы распределительного устройства 10 соответствует режиму давления после выполнения продувки для криогенной консервации. Распределительное устройство 11 позволяет создавать давление, переводя поршень 6 в его исходное положение, готовый к новой продувке.

Согласно одному примеру реализации изобретения устройство 1 содержит в себе множество точек измерения давления, например, выполненных с целью использования манометров. Манометры могут размещаться в разных местах: на выходе из сборного резервуара 2, на выходе из насоса 9, на входе и выходе распределительного устройства 10, на входе и выходе распределительного устройства 11. В контрольных точках осуществляется сервоуправление элементов управления в зависимости от достигнутой уставки. Могут быть задействованы регуляторы давления или средства открытия и закрытия клапана для облегчения передачи объема гидравлического масла к поршню 6 цилиндра 55.

Согласно одному примеру реализации изобретения гидравлическое средство, способствующее действию продувочного клапана 35, может располагаться таким образом, чтобы можно было избежать открытие клапанов из-за снижения градиента давления гидравлического масла, впрыскиваемого по направлению к поршню 6.

Согласно одному примеру реализации изобретения гидравлический контур, передающий объем гидравлического масла под давлением, вставляется в цилиндр 55, контактируя с поршнем 6. Через впускное отверстие 41 осуществляется ввод объема гидравлического масла в цилиндр 55 после его прохождения через трубу 4. Одним из преимуществ устройства 1 изобретения заключается в том, что расстояние между выпускным отверстием распределительного блока 3 и впускным отверстием цилиндра 55 сокращено, насколько это возможно. Согласно одному примеру реализации изобретения гидравлический контур между выпускным отверстием сборного резервуара 2 и выпускным отверстием распределительного устройства 10 позволяет поддерживать и регулировать давление гидравлического масла. Распределительное устройство 10 оснащено продувочным клапаном 35, который в первом, режиме работы, называемом «криогенной консервацией», взаимодействует с открытием клапана 20 сборного резервуара 2 таким образом, что его открытие высвобождает объем гидравлического масла, давление при этом главным образом равно давлению на выходе из сборного резервуара 2.

Трубы

Для того чтобы уменьшить степень воздействия вязкости между сборным резервуаром 2 и распределительным блоком 3, между двумя элементами 2 и 3 расположена первая труба 21. Длина первой трубы 21 сокращена, насколько это возможно, за счет расположения выпускного отверстия сборный резервуар 2, направленного непосредственно ко входу впускного клапана 20 распределительного блока 3. Предпочтительно, чтобы клапан 20 был частью распределительного блока 3. Согласно одному стандартному расположению сборный резервуар 2 размещается под распределительным блоком 3 таким образом, что первая труба 21 располагается вертикально. Такое расположение позволяет достичь минимальных габаритных размеров, а также длину трубы 21 в диапазоне от 6 до 60 см. Диаметр первой трубы 21 определяется таким образом, чтобы степень воздействия вязкости уменьшалось во время перемещения гидравлического масла. Диаметр больше или равен 2 см, предпочтительно больше или равен 4 см. Согласно одному примеру реализации изобретения диаметр первой трубы 21 составляет от 5 до 10 см. Согласно одному примеру реализации изобретения сборный резервуар 2 расположен над распределительным блоком 3 в такой же конфигурации, которая позволяет первой трубе 21 быть направленной вертикально.

Чтобы уменьшить расстояние между выпускным отверстием распределительного блока 3 и впускным отверстием цилиндра 55, между цилиндром 55 и распределительным блоком 3 располагается вторая труба 4. Согласно одному примеру реализации изобретения вторая труба 4 является главным образом прямой. Согласно одному примеру реализации изобретения вторая труба 4 направлена горизонтально, чтобы регулировать турбулентность потока, воздействие силы тяжести и вязкости. В конечном счете такое расположение позволяет уменьшить габаритные размеры механизма. Согласно одному примеру реализации изобретения длина трубы 4 составляет от 10 до 50 см. Согласно одному примеру реализации изобретения длина второй трубы 4 составляет от 8 см до 20 см. Согласно одному примеру реализации изобретения длина второй трубы 4 составляет от 20 до 40 см. Согласно одному примеру реализации изобретения длина второй трубы 4 составляет от 25 до 30 см. Диаметр второй трубы 4 достаточно большой, чтобы предотвратить степень воздействия вязкости, диаметр больше или равен 2 см, преимущественно больше или равен 5 см. Согласно одному примеру реализации изобретения диаметр второй трубы 4 составляет от 6 до 10 см.

Согласно различным примерам реализации изобретения трубы 4 и 21 могут быть изготовлены из разных материалов и иметь разную толщину. Механическая прочность должна быть рассчитана таким образом, чтобы выдерживать давление минимум от 350 до 400 бар. Согласно одному примеру реализации изобретения толщина труб составляет от 1 до 6 мм и, например, они изготовлены из металла. Согласно одному примеру реализации изобретения трубы 4 и 21 представляют собой трубки или шланги с металлической оплеткой для приема гидравлического масла.

Поршень

Гидравлическое масло, впрыскиваемое в цилиндр 55, приводит в действие поршень 6.

Согласно одному примеру реализации изобретения поршень 6 имеет площадь входной поверхности, предназначенную для контакта с гидравлическим маслом, в 7-20 раз превышающую площадь выходной поверхности поршня 6, предназначенного для впрыскивания объема газа, например, жидкого азота N2, используемого для криогенной консервации. Согласно одному примеру реализации изобретения соотношение площадей составляет от 10 до 16. Согласно одному примеру реализации изобретения соотношение площадей составляет от 5 до 10. В примере, в котором гидравлическое масло находится под давлением 350 бар, давление жидкого азота N2 на выходе из поршня 6 для криогенной консервации элемента может преимущественно быть равным примерно 2300 бар. Соотношение площадей входной и выходной поверхности преимущественно больше или равно 6,5.

Таким образом, поршень 6 имеет такие размеры, чтобы удовлетворять первому рабочему режиму, то есть впрыскивать объем жидкого азота N2 в сосуд 7. Согласно различным примерам реализации изобретения поршень 6 может передвигаться на различную длину хода, чтобы регулировать давление жидкого азота N2 в сосуде 7. Согласно одному примеру реализации изобретения длина хода поршня 6 может составлять от 160 до 240 мм. Согласно одному примеру длина хода равна 200 мм.

При создании более низкого давления на поверхности поршня 6 последний может перемещаться таким образом, что будет закачивать объем жидкого азота N2 в резервуар 50, являющийся промежуточной камерой, для извлечения заранее определенного количества. Преимущество такой промежуточной камеры 50 состоит в том, что она образует как резервуар, в который поршень 6 может перекачивать объем жидкого азота N2, так и канал, позволяющий передавать выходное давление жидкого азота N2 для выполнения криогенной консервации посредством формирования объема жидкости, направляемого в криогенный сосуд. Заранее определенное количество собирается множественными движениями поршня 6, позволяя достичь уровня жидкого азота N2, необходимого для криогенной консервации. Затем, согласно первому режиму работы, поршень 6 под высоким давлением производит перемещение объема жидкого азота N2 в направлении емкости 7, в которой содержится образец, подлежащий криогенной консервации.

В примере реализации изобретения, показанном на Фиг. 3, поршень 6 оснащен фитингом 61 на выходной стороне, действующим как шприц или пипетка для выполнения функции перекачивания. Таким образом, шприц проникает в промежуточный резервуар 50 и извлекает объем жидкого азота N2. Канал 51, приспособленный для приема концевого фитинга поршня 6, может быть расположен таким образом, чтобы он мог открываться в промежуточный резервуар 50. Возвратно-поступательное движение концевого фитинга 61 позволяет выполнять функцию перекачивания объема жидкого азота N2. Согласно одному примеру реализации изобретения функция перекачивания для обеспечения возвратно-поступательного движения поршня 6 может быть обеспечена распределительным устройством 11 дополнительно к клапанам и/или обратным клапанам, управляемым компьютером, например системой управления. Чтобы привести в действие этот второй режим работы, то есть режим перекачивания, управление распределительным устройством 11 осуществляется таким образом, что он нагнетает объем гидравлического масла через канал, образующий трубу 4, и извлекает объем гидравлического масла через выпускное отверстие 42 цилиндра 55. Извлечение объема гидравлического масла через выпускное отверстие 42 осуществляется последовательно до впрыскивания для возврата поршняб в исходное положение.

Труба 4, обеспечивающая передачу объема гидравлического масла под давлением от распределительного устройства 10 распределительного блока 3 к цилиндру 55 имеет дистальный наконечник, преимущественно взаимодействующий с входным отверстием 41 цилиндра 55.

Для балансировки уровней давления и поддержания уровня перекачиваемого жидкого азота N2, для впрыскивания определенного уровня жидкого азота N2 в резервуар 50 используется резервуар жидкого азота N2 12. Входное отверстие 52, соединяется, например, с обратным клапаном или клапан может быть задействован для обеспечения заданного уровня жидкого азота N2. Таким образом впускное отверстие 52 образует границу раздела с промежуточным резервуаром 50.

Согласно одному примеру реализации изобретения образец 8, подлежащий криогенной консервации, располагается в сосуде 7. Согласно одному примеру реализации изобретения сосуд 7 позволяет проходить жидкому азоту N2, при этом защищая образец 8 от кинематики впрыскиваемого газа. Согласно одному примеру реализации изобретения сосуд 7 соответствует камере, в которой имеется отверстие 56, расположенное в последующем участке выпускной трубы 54 промежуточного резервуара 50.

Согласно одному примеру реализации изобретения промежуточный резервуар 50 содержит в себе обратный клапан 53, выполненный с возможностью выпуска объема жидкого азота N2 в направлении сосуда 7 при превышении заданного порогового значения давления. Таким образом, когда активируется первый режим работы, продувочный клапан 35 приводит в движение поршень 6, создавая давление и позволяя впрыскивать некоторое количество азота N2 в сосуд 7. Учитывая, что давление превышает заданное пороговое значение, обратный клапан 53 открывается и высвобождает некоторое количество азота N2, необходимое для криогенной консервации образца 8.

Согласно второму режиму работы, которому соответствует перекачивание объема жидкого азота N2, перемещение поршня 6 происходит достаточно медленно, чтобы давление азота N2 было меньше заданного порогового значения. В этих условиях обратный клапан 53 остается закрытым и не выбрасывает азот N2 в сосуд 7. Таким образом, обратный клапан 53 сконфигурирован таким образом, что позволяет или предотвращает выброс объема жидкого азота N2 в сосуд. 7. Одним из преимуществ этого является то, что компоненты объединены таким образом, что обеспечивают работу как в первом, так и во втором режиме работы.

Согласно одному примеру реализации изобретения в сосуд 7 подается объем этанола ЕТНА, что способствует воздействию азота N2 на образец 8. Наличие определенного объема этанола позволяет сформировать гидравлическую «подушку» во время впрыска азота N2, защищая тем самым образец 8.

Согласно одному примеру реализации изобретения образец 8 преимущественно располагается на поверхности съемной опоры 13, которая может вставляться в сосуд 7 и извлекаться из сосуда 7. По завершении операции криогенной консервации через выпускное отверстие сосуда 7 осуществляется сброс объема жидкого азота N2 и введенного и/или содержащегося в нем этанола ЕТНА.

На Фиг. 2 показан один пример компактного размещения конструкции устройства 1 изобретения. В данном примере размещения сборный резервуар 2 расположен под распределительным блоком 3. Другими словами, сборный резервуар 2 и распределительный блок 3 расположены одинаково совмещенными по оси согласно их наибольшему размеру. Одно из преимуществ этого состоит в том, что это максимально сокращает длину трубы 21.

Согласно одному примеру реализации изобретения клапан 20 расположен между трубопроводом 21 и сборным резервуаром 2. Согласно другому примеру реализации изобретения клапан 20 расположен между трубопроводом 21 и распределительным блоком 3.

Согласно одному примеру реализации изобретения, который показан в целях демонстрации на Фиг. 2, устройство 1 изобретения имеет блоки стоек 71. Кроме этого, согласно одному примеру реализации изобретения устройство 1 имеет раму 70, на которой удерживаются различные элементы устройства 1 согласно их компоновке. Одно из преимуществ состоит в том, что устройство 1 можно перемещать как одно целое без надобности разбирать по отдельности различные элементы для установки в заданном месте. Другое преимущество рамы 70 состоит в том, что после криогенной консервации цилиндр 55 можно точно установить вровень с резервуаром жидкого азота N2 или резервуаром для сброса газа. На раме 70 располагается перфорированный блок 5 при помощи плоской поверхности, которая образует опору, что позволяет, в том числе, поглощать определенные ударные воздействия.

Фиг. 4 представляет собой перспективное изображение одного примера реализации изобретения цилиндра 55. На Фиг. 4 показан входной контур 41 и выходной контур 42 для гидравлического масла, которые используются для перемещения поршня внутри цилиндра 55. Входной контур 41 и выходной контур 42 осуществляют соединение цилиндра 55 с распределительным блоком 3. Распределительный блок 3 преимущественно расположен таким образом, что дает возможность выровнять его выходной контур 30 с входным контуром 41 цилиндра 55. Выходное отверстие 30 распределительного блока 3 преимущественно совмещено с выходным отверстием 31 распределительного устройства 10 и, таким образом, с входным отверстием 41 цилиндра 55. Таким образом, труба 4 преимущественно расположена между входным отверстием 41 цилиндра 55 и выходным отверстием 30 распределительного блока 3.

Согласно одному примеру реализации изобретения выпускное отверстие 32 второго распределительного устройства 11 совмещено с выпускным отверстием 42 цилиндра 55 (конфигурация не показана). Согласно другому примеру выпускное отверстие 32 второго распределительного устройства 11 не совмещено с выпускным отверстием 42 цилиндра 55. Во втором режиме работы, то есть режиме перекачивания, передача жидкостей от распределительного блока 3 к цилиндру 55 или наоборот, может происходить в трубах, способных выдерживать меньшие физические ограничения, чем в конфигурации первого режима работы, соответствующего продувке для криогенной консервации. Более конкретно, значения давления жидкостей, перемещаемых во время второго режима работы меньше, чем значения давления жидкостей, перемещаемых во время первого режима работы.

Таким образом, данная конфигурация позволяет совмещать выпускное отверстие 31 распределительного устройства 10 распределительного блока 3 с впускным отверстием 41 цилиндра 55 посредством трубы 4. Такое расположение обеспечивает перемещение впрыскиваемых жидкостей с высокой скоростью и при высоком давление, сохраняя при этом, насколько это возможно, лучшую кинематику и динамику жидкостей между впускным/ выпускным отверстиями 31 и 41. Таким образом, давление жидкости на выходе распределительного устройства 10 главным образом сохраняется на входе поршня 6.

Согласно одному примеру реализации изобретения цилиндр 55 может иметь в своем составе, например, цилиндрическую камеру. Поршень 6 представляет собой подвижную часть, который перемещается из одного положения в другое. Эти положения поршень 6 достигает за счет значений давления и противодавления, действующих на одну или несколько передаточных поверхностей поршня 6.

Когда поршень 6 приходит в движение под действием перемещения объема гидравлического масла V1Η под давлением, первая часть поршня 6, включая впускную секцию, подвергается воздействию входного давления объема гидравлического масла, что является следствием перемещения поршня 6. Таким образом, вторая часть 60 поршня, включая выпускную секцию, передвигается с высокой скоростью в направлении объема жидкого азота N2.

Скорость перемещения поршня 6 зависит от расхода гидравлического масла на входе, в соответствии с которым происходит криогенная консервация, перекачивание объема жидкого азота N2 или даже изменение положения поршня 6 после первого перемещения во время первого режима работы.

Соотношение площадей поперечного сечения поршня 6 преимущественно рассчитано на обеспечение выходного давления, достаточного для обеспечения криогенной консервации образца за очень короткое время, например, за период времени, меньший или равный 10 мс, преимущественно менее, чем или за 5 мс. Согласно одному примеру реализации изобретения криогенная консервация осуществляется в течение периода времени главным образом равного 1 мс. В примере, показанном на Фиг. 3, край второй части 60 поршня 6 включает в себя дистальный элемент 61, осуществляющий сбор объема жидкого азота N2. Если давление гидравлического масла на входе поршня 6 регулируется, то он перемещается таким образом, что проникает в промежуточный резервуар 50, в котором содержится объем жидкого азота N2. Когда крайний элемент 61 перемещается во время обратного хода в верхнюю часть цилиндра 55, происходит сбор объема жидкого азота N2. Сбор этого объема может происходить путем аспирации в канал, по которому движется вторая часть 60 поршня 6. Дистальный элемент 61 действует как экстрактор для извлечения объема жидкого азота N2. Можно рассмотреть различные примеры реализации изобретения для сбора объема жидкого азота N2 по принципу шприца, пипетки или любому другому принципу, способствующему сбору объема жидкого азота N2. Таким образом операция повторяется до тех пор, пока не будет получен необходимый объем жидкого азота N2, который затем будет использоваться для криогенной консервации образца 8.

Согласно одному примеру реализации изобретения канал, по которому движется вторая часть 60 поршня 6, представляет собой камеру 51, размеры которой можно рассчитать для приема всего объема жидкого азота N2, который был предварительно определен согласно необходимости для криогенной консервации.

Несмотря на то, что были описаны и продемонстрированы различные примеры реализации изобретения, подробное описание, представленное выше не должно рассматриваться как ограниченное таковыми. Специалисты в данной области техники могут вносить различные модификации в примеры реализации изобретения, не отклоняясь от его истинного смысла, которое определенно в формуле изобретения.

Изобретение относится к медицине, в частности к устройствам криоконсервации биологических объектов. Устройство для криогенной консервации (1) состоит из: криогенного сосуда (7), предназначенного для приема образца (8) подлежащего криогенной консервации; сборного резервуара (2), содержащего первоначальный объем гидравлического масла под давлением (V1H); клапана (20) системы управления, соединенного со сборным резервуаром (2); резервуара (12) криогенной жидкости, промежуточной камеры (50), соединенной с резервуаром (12) и с криогенным сосудом (7), цилиндра (55), соединенного с промежуточной камерой (50), и цилиндр (55) содержит поршень (6), выполненный с возможностью двигаться назад и вперед в цилиндре (55), распределительного блока (3), соединенного с клапаном (20) системы управления и цилиндром (55), причем распределительный блок сконфигурирован так, чтобы регулировать устройство для криогенной консервации (1) с тем, чтобы собрать первоначальный объем криогенной жидкости в промежуточную камеру (50) из резервуара (12) криогенной жидкости в режиме перекачивания и высвободить последующий объем гидравлического масла (V2H) из сборного резервуара (2) по направлению к цилиндру (55), чтобы вытолкнуть первоначальный объем криогенной жидкости (V1A) из промежуточной камеры (50) в криогенный сосуд (7) в режиме криогенной консервации. Предлагаемое устройство криогенной консервации позволяет сократить время криогенной консервации и увеличить контроль над температурой и давлением криогенной консервации, контролируя при этом скорость консервации. 12 з.п. ф-лы, 4 ил., 1 пр.

1. Устройство для криогенной консервации (1) состоит из:

- криогенного сосуда (7), предназначенного для приема образца (8) подлежащего криогенной консервации;

- сборного резервуара (2), содержащего первоначальный объем гидравлического масла под давлением (V1H);

- клапана (20) системы управления, соединенного со сборным резервуаром (2);

- резервуара (12) криогенной жидкости,

- промежуточной камеры (50), соединенной с резервуаром (12) и с криогенным сосудом (7),

- цилиндра (55), соединенного с промежуточной камерой (50), и цилиндр (55) содержит поршень (6), выполненный с возможностью двигаться назад и вперед в цилиндре (55),

- распределительного блока (3), соединенного с клапаном (20) системы управления и цилиндром (55), причем распределительный блок сконфигурирован так, чтобы регулировать устройство для криогенной консервации (1) с тем, чтобы собрать первоначальный объем криогенной жидкости в промежуточную камеру (50) из резервуара (12) криогенной жидкости в режиме перекачивания, и высвободить последующий объем гидравлического масла (V2H) из сборного резервуара (2) по направлению к цилиндру (55), чтобы вытолкнуть первоначальный объем криогенной жидкости (V1A) из промежуточной камеры (50) в криогенный сосуд (7) в режиме криогенной консервации.

2. Устройство по п. 1, в котором первоначальный объем гидравлического масла (V1H) находится под давлением, превышающем или равном 200 бар, при этом данное давление создается на поршень (6) таким образом, чтобы давление, создаваемое на выходе и создаваемое на первоначальный объем криогенной жидкости (V1A), превышало или было равно 1800 бар, за период времени, меньший или равный 5 мс.

3. Устройство по п. 1, в котором первоначальный объем гидравлического масла (V1H) находится под давлением, превышающем или равном 200 бар, при этом данное давление создается на поршень (6) таким образом, чтобы давление, создаваемое на выходе и создаваемое на первоначальный объем криогенной жидкости (V1A) превышало или было равно 1800 бар, за период времени, меньший или равный 2 мс.

4. Устройство по любому из пп. 1-3, в котором сборный резервуар (2) включает в себя камеру, объем которой поддается деформации, причем объем сжимаемого газа создает давление, которому подвергается первоначальный объем гидравлического масла сборного резервуара (2).

5. Устройство по любому из пп. 1-4, в котором геометрическая конфигурация поршня (6) обеспечивает соотношение давлений между его входной и выходной частью, которое больше или равно 6.

6. Устройство по любому из пп. 1-5, где указанный распределительный блок (3) содержит первое распределительное устройство (10), осуществляющее срабатывание продувочного клапана (35), при приведении в действие криогенной консервации.

7. Устройство по п. 6, в котором распределительный блок (3) включает в себя второе распределительное устройство (11), управляемое таким образом, чтобы производить сбор последующего объема криогенной жидкости (V2A).

8. Устройство по п. 7, в котором второе распределительное устройство (11) координирует удаление объема гидравлического масла, выходящего из цилиндра (55), последовательно с криогенной консервацией образца (8).

9. Устройство по любому из пп. 6-8, в котором выходной контур (19) сборного резервуара (2), перемещающий объем гидравлического масла под давлением, совмещен с входным контуром (22) распределительного блока (3), указанные контуры соединены трубой (21), длина которой меньше или равна 60 см.

10. Устройство по любому из пп. 6-9, в котором выходной контур (30) распределительного блока (3), перемещающий объем гидравлического масла под давлением, совмещен с входным контуром (41) цилиндра (55), указанные контуры соединены трубой (21), длина которой меньше или равна 60 см.

11. Устройство по любому из пп. 1-10, в котором поршень (6) содержит концевой элемент (61), выполненный с возможностью сбора объема криогенной жидкости в промежуточной камере (50).

12. Устройство по любому из пп. 1-11, в котором криогенный сосуд (7) содержит объем этанола.

13. Устройство по любому из пп. 1-12, в котором криогенный сосуд (7) имеет выпускное отверстие для сброса.

| CN 101797179 B, 20.07.2011 | |||

| WO 2001095716 A2, 20.12.2001 | |||

| WO 2010057589 A1, 27.05.2010 | |||

| УСТАНОВКА ДЛЯ ВИТРИФИКАЦИИ ООЦИТОВ И ЭМБРИОНОВ МЛЕКОПИТАЮЩИХ | 2007 |

|

RU2349846C1 |

Авторы

Даты

2024-09-09—Публикация

2019-08-14—Подача