Настоящее изобретение относится к способу сварки для изготовления узла из стальных подложек, свариваемых точечной сваркой посредством по меньшей мере одного точечного сварного соединения. Данное изобретение особенно хорошо подходит для изготовления автомобильных транспортных средств.

В аспекте облегчения конструкции транспортных средств, для достижения меньшей массы кузовов автомобилей и повышения безопасности при столкновении известно применение стальных листов высокой прочности. Для уменьшения массы транспортных средств в значительной мере используются также упрочненные детали. Действительно, прочность при растяжении указанных сталей составляет минимум 1200 МПа и может достигать 2500 МПа. На упрочненные детали можно наносить покрытия на основе алюминия или цинка, обладающие хорошей коррозионной стойкостью и хорошими термическими свойствами.

Способ изготовления упрочненной детали с покрытием обычно включает следующие стадии:

A) получение стального листа, на который предварительно нанесено металлическое покрытие, представляющее собой традиционное покрытие на основе алюминия,

B) разрезание стального листа с покрытием для получения заготовки,

C) термообработка заготовки при высокой температуре для получения полностью аустенитной микроструктуры в стали,

D) перенос заготовки в прессовый штамп,

E) горячее формование заготовки для получения детали,

F) охлаждение детали, изготовленной на стадии E), с целью получения в стали микроструктуры, являющейся мартенситной или мартенситно-бейнитной, либо состоящей по меньшей мере из 75% равноосного феррита, от 5 до 20% мартенсита и бейнита в количестве, равном 10% или меньше.

Сразу после изготовления детали ее присоединяют к другим деталям транспортного средства при помощи точечной сварки. Однако сварку упрочненных деталей с покрытием на основе алюминия трудно реализовать на практике. В частности, такой материал обычно не позволяет иметь широкий диапазон регулирования сварочного тока. Подходящий диапазон сварочного тока простирается от значения, при котором образуется минимальный диаметр ядра сварной точки, до значения, при котором происходит выплеск. Желательным является широкий диапазон сварочного тока, поскольку можно контролировать диаметр ядра сварной точки в пределах заданного диапазона, даже если сварочный ток флуктуирует. Широкий диапазон сварочного тока также целесообразен, поскольку подразумевает, что материал более устойчив к износу электродов, неправильной посадке и колебаниям напряжения в линии электропередачи. Обычное требование со стороны производителей автомобилей состоит в наличии диапазона сварочного тока, равного 1 кА или больше, чтобы иметь возможность запускать свои сварочные линии с хорошим качеством сварных швов и без необходимости слишком частой замены сварочных электродов.

Кроме того, обнаружено, что диапазон сварочного тока упрочненных под прессом деталей зависит от параметров упрочнения под прессом, применяемых для их производства. Чем выше температура и длиннее период времени, используемые для упрочнения под прессом, тем меньшим будет диапазон сварочного тока. Это обусловлено присутствием поверхностных оксидов, образующихся в результате осуществления процесса упрочнения под прессом.

Таким образом, цель настоящего изобретения заключается в разработке способа сварки для изготовления упрочненных под прессом деталей с покрытием, который позволяет увеличивать диапазон сварочного тока по меньшей мере до 1 кА и сводит к минимуму выплеск при сварке, независимо от параметров упрочнения под прессом, при одновременном доведении до максимума срока службы электродов.

Указанная цель достигается путем разработки способа сварки по п. 1. Данный способ также может включать любые или все характеристики пп. 2-9.

Другие характеристики и преимущества настоящего изобретения станут очевидными из следующего ниже подробного описания изобретения.

Для иллюстрации изобретения будут описаны разнообразные варианты осуществления и испытания, представленные в неограничивающих примерах, в частности, со ссылкой на следующие фигуры:

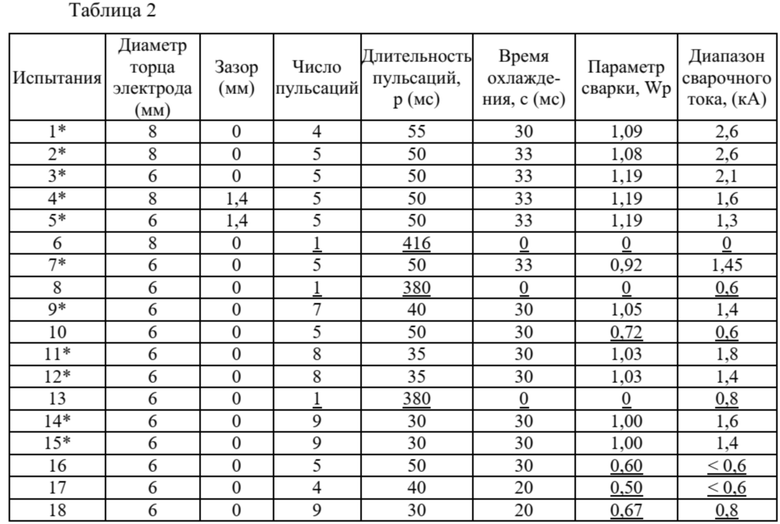

на фиг. 1 изображено оборудование для осуществления настоящего изобретения;

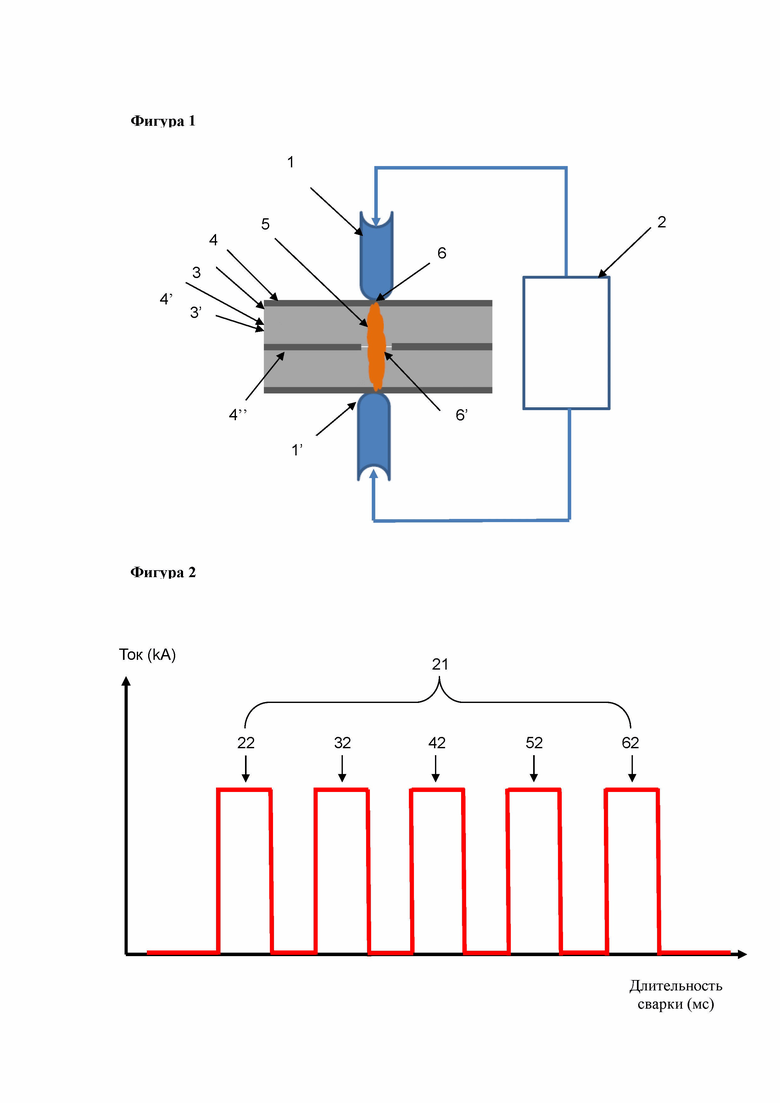

фиг. 2 иллюстрирует пример цикла точечной сварки в соответствии с настоящим изобретением.

Настоящее изобретение относится к способу сварки для изготовления узла по меньшей мере из двух стальных подложек, свариваемых точечной сваркой посредством по меньшей мере одного точечного сварного шва.

Как проиллюстрировано на фиг. 1, применяется машина для точечной сварки (не отображена), заключающая в себе сварочные электроды 1, 1’ и источник 2 питания для точечной сварки. В указанном примере электроды позволяют соединять две упрочненные под прессом стальные детали 3, 3’, изготовленные путем упрочнения под прессом стального листа, на который нанесено покрытие 4, 4’, 4’’ на основе алюминия. При сварке, между двумя упрочненными под прессом стальными деталями образуется ядро сварной точки 5 при помощи диффузии, что приводит в конечном итоге к формированию точечного сварного шва 6, 6’. В данном случае ток может являться переменным (AC) или постоянным током (DC). В предпочтительном варианте осуществления ток представляет собой постоянный ток средней частоты (MFDC), полученный путем преобразования подачи тока AC.

Способ, соответствующий изобретению, дополнительно включает применение цикла 21 точечной сварки, состоящего из следующего:

- по меньшей мере, из трех пульсаций 22, 32, 42, каждая из которых характеризуется одинаковым пульсационным током (Cp), подаваемым через металлические подложки, объединенные вместе с использованием сварочных электродов, подсоединенных к источнику питания для точечной сварки, при этом длительность p каждой пульсации является одинаковой и составляет от 20 до 60 мс,

- за каждой пульсацией следует одинаковый период времени c охлаждения, составляющий от 30 до 50 мс,

при этом значение параметра Wp сварки равно по меньшей мере 0,8; и Wp определяется в виде

Wp = (t×c)/p

где t является толщиной подложки в мм,

c представляет время охлаждения в мс,

p представляет длительность пульсаций в мс.

Пульсации, используемые в способе согласно изобретению, могут присутствовать в количестве по меньшей мере трех, а предпочтительно по меньшей мере пяти. В предпочтительном варианте осуществления можно устанавливать максимальное число пульсаций, доходящее до девяти. После применения таких пульсаций, отделенных такими периодами охлаждения, подложки полностью свариваются, и это означает, что не осуществляется никакой другой цикл сварки любого рода в дополнение к ним.

Длительность пульсаций p является одинаковой от одной пульсации к другим и устанавливается в пределах диапазона от 20 до 60 мс, предпочтительно от 30 до 50 мс.

Максимальный пульсационный ток (Cp) всех пульсаций является одинаковым и предпочтительно устанавливается в диапазоне от 0,1 до 30 кА, при этом в способе сварки предпочтительно устанавливается усилие от 50 до 650 даН, а более предпочтительно, от 250 до 500 даН.

Интенсивность сварки предпочтительно устанавливают от 500 до 5000 Гц, а более предпочтительно, от 800 до 2000 Гц.

Цикл точечной сварки, соответствующий настоящему изобретению, может включать в себя пульсации различных форм с заданным значением тока. Такие пульсации могут быть идентичными в данных циклах сварки или различными. На фиг. 2 отображен один из предпочтительных вариантов осуществления, в котором цикл 21 точечной сварки состоит из пульсаций с прямоугольной формой заданных значений, а именно, идентичных прямоугольных пиков пульсаций 22, 32, 42, 52 и 62. Другими возможными вариантами форм заданных значений для таких пульсаций являются:

- параболическая форма,

- треугольная форма

или любая другая подходящая форма, при условии, что все пульсации данного цикла сварки характеризуются одинаковым максимальным пульсационным током (Cp).

Между каждыми пульсациями цикла сварки, соответствующего настоящему изобретению, необходимо соблюдать определенный период, c, времени охлаждения для уменьшения ранних выплесков, которые будут значительно сужать диапазон сварочного тока. Такой период времени охлаждения составляет от 30 до 50 мс. Кроме того, значение параметра сварки, Wp, равно по меньшей мере 0,8; предпочтительно по меньшей мере 0,9 или даже лучше по меньшей мере 1,0; и Wp определяется в виде

Wp = (t×c)/p

где t является средней толщиной подложки в мм,

c представляет время охлаждения в мс,

p представляет длительность пульсаций в мс.

Регулирование значения указанного параметра Wp сварки, который учитывает толщину подложки, способствует достижению улучшения характеристик сварки, на которые нацелено настоящее изобретение.

В рамках данного изобретения термин «упрочненная под прессом стальная деталь» относится к горячеформованной или горячештампованной стальной детали, имеющей прочность при растяжении до 2500 МПа, а более предпочтительно, до 2000 МПа, после аустенизации заготовки, а также дополнительного формования и закалки в штампе. Например, прочность при растяжении составляет 500 МПа или выше, предпочтительно 1200 МПа или выше, предпочтительно 1500 МПа или выше.

Способ, соответствующий изобретению, используется применительно к упрочненной под прессом стальной детали, полученной путем упрочнения под прессом стального листа, на который нанесено так называемое AlSi-покрытие. Указанное покрытие содержит от 7 до 12 масс.% кремния, от 2 до 5 масс.% железа, необязательные дополнительные элементы, выбранные из Sr, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, массовое содержание каждого из которых составляет менее 0,3 масс.%, и необязательно, остаточные элементы, остальное представляет собой алюминий.

Обработка таких стальных листов путем упрочнения под прессом хорошо известна специалистам в данной области техники и включает аустенизацию заготовки, вырезанной из такой стали, при температуре, которая может составлять, например, от 880 до 950°C, предпочтительно, от 900 до 950°C, в течение периода времени от 3 до 10 минут, предпочтительно, от 6 до 10 минут, с последующей закалкой в штампе. После упрочнения под прессом алюминиевые покрытия, описанные выше, сплавятся в результате диффузии железа при нагревании заготовок.

Средняя толщина стальной подложки может находиться в диапазоне, например, от 0,8 до 3 мм, предпочтительно, от 1 до 2 мм.

Способ сварки, соответствующий настоящему изобретению, можно использовать для приваривания такой упрочненной под прессом детали к аналогичной, упрочненной под прессом детали (однородная сварка) или к любой стальной детали. Его можно также применять в гибридной сварке, выполняемой между упрочненной под прессом стальной деталью и алюминиевой подложкой.

Далее изобретение будет пояснено в виде результатов испытаний, осуществленных только для получения информации. Они не являются ограничивающими.

Примеры

Были получены стальные листы различных составов и с разными значениями средней толщины, покрытые сплавами на основе алюминия, и подвергнуты упрочнению под прессом в условиях, приведенных в таблице 1.

Таблица 1

Тип U1500 имеет в своем составе 0,22 масс.% углерода; 1,2 масс.% марганца; 0,25 масс.% кремния; 0,2 масс.% хрома; 0,04 масс.% алюминия; 0,04 масс.% титана и 0,003 масс.% бора.

Покрытие AlSi содержит 9% масс. кремния, 3% масс. железа, остальное представляет собой алюминий.

Затем в каждом испытании сваривали две идентичные, упрочненные под прессом детали. Диапазон сварочного тока определяли с использованием стандарта ISO 18278-2:2016. Сварочное испытание начинали с низкого тока, как например, 3 кА, и повышали на 0,2 кА, при этом на каждом уровне тока выполняли по два шва точечной сварки. Если оба сварных шва удовлетворяли требованию минимального размера, 4√t, где t является толщиной листа, при том же значении тока Imin выполняли третий сварной шов, поэтому размеры всех трех сварных швов составляют 4√t или больше. Указанный критерий определяет минимально допустимое значение диаметра ядра сварной точки, которое гарантировало качество и прочность сварного шва. Затем силу тока повышали дополнительно с шагом 0,2 кА до тех пор, пока два из трех последовательных сварных швов не разбрызгивались при одном и том же уровне тока. Указанный уровень тока определяют как верхний предел диапазона сварочного тока, Iexp. После этого рассчитывают диапазон сварочного тока по формуле (Iexp - Imin). Заданные значения пульсаций имели прямоугольную форму.

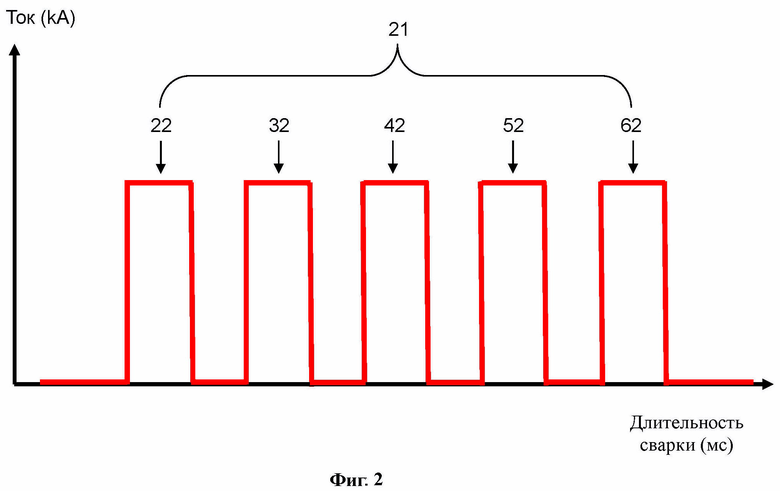

Задавали частоту 1000 Гц, сварочное усилие устанавливали равным от 350 даН до 500 даН для различных значений толщины по стандарту ISO 18278-2:2016. Результаты испытаний приведены в таблице 2.

*: соответствуют настоящему изобретению; подчеркнутые значения: не соответствуют изобретению

В испытаниях 6, 8, 10, 13, 16, 17 и 18 сварное состояние не реализовалось, т.е. не достигался диапазон сварочного тока, определяемый по стандарту ISO 18278-2. Все испытания, соответствующие настоящему изобретению, характеризуются диапазоном сварочного тока, равным 1 кА или выше, даже в случае деталей, изготовленных при использовании очень высоких температур и длительных периодов времени упрочнения под прессом, как явственно продемонстрировано при помощи испытаний 7, 9 и 11.

Кроме того, обнаружено, что срок службы электродов существенно увеличивался при использовании способа, соответствующего изобретению, при этом электроды могут реализовать больше 1000 циклов сварки, в отличие от 100 циклов сварки в случае традиционных способов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ДЛЯ ИЗГОТОВЛЕНИЯ СБОРНОЙ КОНСТРУКЦИИ ИЗ ПО МЕНЬШЕЙ МЕРЕ ДВУХ МЕТАЛЛИЧЕСКИХ ПОДЛОЖЕК | 2019 |

|

RU2764247C1 |

| СБОРОЧНАЯ ЕДИНИЦА, СОДЕРЖАЩАЯ ПО МЕНЬШЕЙ МЕРЕ ДВЕ МЕТАЛЛИЧЕСКИЕ ПОДЛОЖКИ | 2019 |

|

RU2762309C1 |

| СБОРОЧНАЯ ЕДИНИЦА, СОДЕРЖАЩАЯ ПО МЕНЬШЕЙ МЕРЕ ДВЕ МЕТАЛЛИЧЕСКИЕ ПОДЛОЖКИ | 2019 |

|

RU2765968C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОСФАТИРУЕМОЙ ДЕТАЛИ ИЗ ЛИСТА, СОДЕРЖАЩЕГО ПОКРЫТИЕ НА ОСНОВЕ АЛЮМИНИЯ И ЦИНКОВОЕ ПОКРЫТИЕ | 2016 |

|

RU2686164C2 |

| ГОРЯЧЕШТАМПОВАННАЯ СТАЛЬНАЯ ДЕТАЛЬ С ТОНКИМ ПОКРЫТИЕМ, ВКЛЮЧАЮЩАЯ ТРЕЩИНЫ, С ОТЛИЧНОЙ СПОСОБНОСТЬЮ К ТОЧЕЧНОЙ СВАРКЕ И ОТЛИЧНОЙ АДГЕЗИЕЙ К КРАСКЕ | 2024 |

|

RU2840663C1 |

| ГОРЯЧЕШТАМПОВАННАЯ СТАЛЬНАЯ ДЕТАЛЬ С ПОКРЫТИЕМ, СОДЕРЖАЩАЯ ТРЕЩИНЫ, С ПРЕВОСХОДНОЙ СВАРИВАЕМОСТЬЮ ПРИ ТОЧЕЧНОЙ СВАРКЕ И ПРЕВОСХОДНОЙ АДГЕЗИЕЙ КРАСКИ | 2024 |

|

RU2839731C1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2014 |

|

RU2633413C2 |

| ТОЧЕЧНО-СВАРНОЕ СОЕДИНЕНИЕ И СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2014 |

|

RU2633414C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ИЗДЕЛИЙ И ШТАМПОВАННЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2009 |

|

RU2499847C2 |

| ОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ С ВЫСОКОЙ СВАРИВАЕМОСТЬЮ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2018 |

|

RU2732714C1 |

Настоящее изобретение может быть использовано при изготовлении точечной сваркой узла по меньшей мере из двух стальных подложек с получением по меньшей мере одного точечного сварного шва. Одна из подложек (3, 3’) представляет собой упрочненную под прессом стальную деталь, полученную путем упрочнения под прессом стального листа, на который нанесено покрытие на основе алюминия. Осуществляют цикл (21) точечной сварки, состоящий по меньшей мере из трех пульсаций (22, 32, 42), каждая из которых характеризуется одним и тем же максимальным пульсационным током (Cp), подаваемым через указанные подложки. Длительность p каждой пульсации является одинаковой и составляет от 20 до 60 мс. За каждой пульсацией следует одинаковый период времени охлаждения c, составляющий от 30 до 50 мс, Значение параметра Wp сварки составляет по меньшей мере 0,8 и определяется в виде Wp=(t×c)/p, где t - средняя толщина подложки, мм, c - время охлаждения, мс, p - длительность пульсаций, мс. Способ обеспечивает возможность увеличения диапазона сварочного тока при минимальном выплеске металла при сварке. 7 з.п. ф-лы, 2 ил., 2 табл.

1. Способ сварки для изготовления узла из по меньшей мере двух стальных подложек (3, 3’), свариваемых точечной сваркой посредством по меньшей мере одного точечного сварного шва, включающий следующие стадии:

A. получают по меньшей мере две металлические подложки (3, 3’), из которых первая стальная подложка (3) представляет собой упрочнённую под прессом стальную деталь, полученную путём упрочнения под прессом стального листа с покрытием, содержащим до упрочнения под прессом от 7 до 12 мас.% кремния, от 2 до 5 мас.% железа, необязательные дополнительные элементы, выбранные из Sr, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, массовое содержание каждого из которых составляет менее 0,3 мас.%, и, необязательно, остаточные элементы, остальное представляет собой алюминий,

B. применяют цикл точечной сварки с использованием машины для точечной сварки, содержащей сварочные электроды (1, 1’) и источник (2) питания для точечной сварки, подающий ток по меньшей мере через две металлические подложки стадии A, причём указанный цикл (21) точечной сварки состоит из:

по меньшей мере из трёх пульсаций (22, 32, 42), каждая из которых характеризуется одним и тем же максимальным пульсационным током (Cp), подаваемым по меньшей мере через две указанные металлические подложки, объединённые вместе с использованием сварочных электродов, подсоединённых к источнику питания для точечной сварки, при этом длительность p каждой пульсации является одинаковой и составляет от 20 до 60 мс,

за каждой пульсацией следует одинаковый период времени c охлаждения, составляющий от 30 до 50 мс,

при этом значение параметра Wp сварки равно по меньшей мере 0,8; и Wp определяется в виде

Wp = (t×c)/p,

где t является средней толщиной подложки, мм,

c представляет время охлаждения, мс,

p представляет длительность пульсаций, мс.

2. Способ сварки по п. 1, в котором максимальный пульсационный ток (Cp) составляет от 0,1 до 30 кА.

3. Способ сварки по п. 1 или 2, в котором число пульсаций составляет от трёх до девяти.

4. Способ сварки по любому из пп. 1-3, в котором сварочное усилие составляет от 50 до 650 даН.

5. Способ сварки по любому из пп. 1-4, в котором частота сварочного тока составляет от 500 до 5000 Гц.

6. Способ сварки по любому из пп. 1-5, в котором цикл точечной сварки включает пульсацию с формой (21) заданных значений, выбранной из прямоугольной формы, параболической формы, треугольной формы.

7. Способ сварки по любому из пп. 1-6, в котором вторая металлическая подложка (3’) представляет собой стальную или алюминиевую подложку.

8. Способ сварки по п. 7, в котором вторая стальная подложка представляет собой упрочнённую под прессом стальную деталь.

| WO 2020053735 A1, 19.03.2020 | |||

| EP 3266554 A1, 10.01.2018 | |||

| СПОСОБ ДИФФЕРЕНЦИАЛЬНОЙ ДИАГНОСТИКИ ЗАПОРОВ | 2011 |

|

RU2474381C1 |

| ТОЧЕЧНО-СВАРНОЕ СОЕДИНЕНИЕ И СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2014 |

|

RU2633414C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ МЕТАЛЛИЧЕСКИХ ЛИСТОВ С ПОКРЫТИЕМ | 2014 |

|

RU2553314C1 |

Авторы

Даты

2024-09-10—Публикация

2022-06-21—Подача