Настоящее изобретение относится к способу изготовления сборочной единицы, содержащей по меньшей мере две металлические подложки, и к указанной сборочной единице. Изобретение, в частности, особенно пригодно для изготовления автомобилей.

Известно, что с целью уменьшения веса автотранспортных средств используют высокопрочные стальные листы для уменьшения веса кузовов автотранспортных средств и повышения безопасности при столкновении. Для уменьшения веса автотранспортных средств также широко используются закаленные детали. Фактически, предел прочности при растяжении этих сталей составляет минимум 1200 МПа и может достигать 2500 МПа. Закаленные детали могут быть покрыты покрытием на основе алюминия или на основе цинка, имеющим надлежащую коррозионную стойкость и тепловые свойства.

Обычно способ изготовления закаленных деталей с покрытием включает в себя следующие этапы:

A) обеспечение наличия стального листа, предварительно покрытого металлическим покрытием, которое является стандартным покрытием на основе алюминия или цинка,

B) резка стального листа с покрытием для получения заготовки,

C) термообработка заготовки при высокой температуре для получения полностью аустенитной микроструктуры стали,

D) транспортирование заготовки в прессовый штамп,

E) горячее формование заготовки для получения детали,

F) охлаждение детали, изготовленной на этапе E), для получения мартенситной или мартенситно-бейнитной микроструктуры или микроструктуры, состоящей по меньшей мере на 75% из равноосного феррита, 5 – 20% мартенсита и бейнита в количестве меньше или равном 10%.

После этого, как правило, выполняют сварку двух закаленных деталей с покрытием или одной закаленной детали с покрытием с другой металлической подложкой. Сварка закаленных деталей с покрытием на основе алюминия или цинка является весьма затруднительной, поскольку покрытие является твердым и имеет большую толщину.

Патентная заявка GB2468011 раскрывает способ прикладывания тока для сварки сопротивлением пластины в сборе, в которой материал по меньшей мере одной пластины является высокопрочным материалом; способ содержит:

- первый этап прикладывания первой амперной нагрузки такой величины, которая размягчает поверхность в месте соединения высокопрочного материала, непрерывно в течение первого заданного периода времени;

- второй этап, по окончании первого заданного периода времени, переключения величины подачи питания с первой амперной нагрузки на вторую амперную нагрузку, которая обусловливает рост сварной точки в месте соединения; и

- третий этап прикладывания второй амперной нагрузки непрерывно в течение второго заданного периода времени.

Этот способ предназначен для высокопрочного материала или горячештампованного материала. Горячештампованный материал может быть покрыт слоем гальванического покрытия. Однако тип гальванического покрытия не оговаривается.

Патентная заявка EP3020499 раскрывает способ точечной сварки сопротивлением, включающий в себя:

- процесс пульсации с зажиманием сборочной единицы, содержащей два или более перекрывающихся стальных листов, из которых по меньшей мере один является высокопрочным стальным листом, используя пару сварочных электродов, которые соединены с источником питания точечной сварки, и способ прикладывания инверторного постоянного тока, и выполнение множества повторяемых прохождения тока и остановок прохождения тока, сжимая при этом стальные листы сварочными электродами; и

- процесс непрерывного прохождения тока, в котором после процесса пульсации ток непрерывно проходит в течение более длительного периода, чем максимальное время прохождения тока в процессе пульсации, сжимая при этом стальные листы сварочными электродами.

Однако этот способ предназначен только для горячештампованных стальных листов, покрытых стандартным покрытием на основе цинка и покрытием на основе алюминия. Фактически, как описано в примерах, этот способ был подвергнут испытанию на горячештампованных стальных листах с алюминиевым покрытием с пределом прочности при растяжении 1500 МПа, горячештампованных стальных листах с отожженным покрытием горячего цинкования с пределом прочности при растяжении 1500 МПа и горячештампованных стальных листах с алюминием покрытием и окисной пленкой ZnO с пределом прочности при растяжении 1500 МПа. Специальные покрытия на основе алюминия или цинка, содержащие другие элементы, не включены в настоящую патентную заявку.

Патентная заявка EP3085485 раскрывает способ точечной сварки сопротивлением множества перекрывающихся стальных листов, содержащих высокопрочный стальной лист, причем в указанном способе точечной сварки сопротивлением система проводимости является проводимостью с пульсацией с использованием источника питания точечной сварки, прикладывающего инверторный постоянный ток, и во множестве импульсов тока, формирующих проводимость с пульсацией при соответствующих импульсах тока, время проводимости, интервалы импульсов тока, определяемые как время ожидания проводимости, и сварочные токи, прикладываемые импульсами тока, являются переменно регулируемыми.

Однако этот способ предназначен для горячештампованных стальных листов, содержащих на поверхности твердый раствор интерметаллических соединений и железа за счет реакции сплавления между традиционным покрытием на основе цинка (чистый Zn, Zn-Fe, Zn-Ni, Zn-Al, Zn-Mg, Zn-Mg-Al и т.д.) или традиционным покрытием на основе алюминия (Al-Si и т.д.) и сталью основного материала. Эти поверхности формируются с оксидным слоем, главным образом содержащим цинк или алюминий. Кроме того, иногда поверхность покрытия, в основном содержащая интерметаллические соединения железа и алюминия, формируется с пленкой, в основном содержащей оксид цинка. Как описано в примерах, указанный способ был подвергнут испытанию на горячештампованных стальных листах, покрытых легированным алюминиевым покрытием, содержащим 9% масс. Si и Fe и очень небольшое количество ZnO, и на горячештампованных стальных листах с отожженным покрытием горячего цинкования. Обычно слой естественного оксида этих покрытий имеет толщину 10 – 100 нм. Когда на закаленной детали с покрытием на основе алюминия перед аустенизацией осаждается тонкий слой ZnO, этот оксид ZnO и покрытие на основе алюминия сплавляются. Поскольку на покрытии на основе алюминия осаждается очень тонкий слой ZnO, естественный оксид, в основном состоящий из алюминия, всё еще имеет незначительную толщину после аустенизации, т.е. 10 – 100 нм, что позволяет легко выполнять сварку. Специальные покрытия на основе алюминия или цинка, содержащие другие элементы, не включены в настоящую патентную заявку.

За последнее время для горячеформованных стальных листов были разработаны новые покрытия. Патентная заявка WO2017/017521 описывает фосфатированную закаленную деталь, покрытую легированным покрытием, содержащим 0,4 – 20% масс. цинка, 1,0 – 3,5% кремния, по усмотрению 1, 0 – 4,0% магния, причем отношение Zn/Si составляет 3,2 – 8,0. Патентная заявка WO2017/017514 описывает закаленную деталь, покрытую легированным покрытием, содержащим 2,0 – 24,0% масс. цинка, 1,1 – 7,0% кремния и по усмотрению 1,1 – 8,0% магния, остальное алюминий, причем отношение Al/Zn составляет более 2,9 для повышения сопротивления жидко-металлическому охрупчиванию (LME). Патентная заявка WO2017/017513 описывает «жертвенный» стальной лист, покрытый покрытием, содержащим 2,0 – 24,0% масс. цинка, 7,1 – 12,0% кремния, по усмотрению 1,1 – 8,0% магния, остальное алюминий, причем отношение Al/Zn составляет более 2,9, и жертвенную закаленную деталь с покрытием получают после использования способа закалки под прессом. Эти специальные покрытия содержат слой естественного оксида микрометрической толщины. Вследствие толщины и твердости слоя естественного оксида эти покрытия очень трудно сваривать.

Несмотря на это, до настоящего времени не были разработаны способы сварки указанных закаленных деталей со специальным покрытием.

Таким образом, задача настоящего изобретения состоит в том, чтобы предложить способ сварки для изготовления закаленных деталей, покрытых недавно разработанными специальными покрытиями на основе алюминия или цинка. В частности, применительно к производственным линиям задача состоит в том, чтобы получить диапазон сварочного тока для таких закаленных деталей со специальным покрытием, равный или больше 1 кА.

Эта задача решается с помощью сборочной единицы по п. 1 формулы изобретения. Сборочная единица также может содержать любые характеристики из пп. 2 – 10 формулы изобретения.

Другая задача решается с помощью способа сварки для изготовления сборочной единицы по п. 11 формулы изобретения. Способ сварки также может содержать характеристики из пп. 12 – 22 формулы изобретения.

И, наконец, другая задача также решается с помощью использования сборочной единицы по п. 23 формулы изобретения.

Другие характеристики и преимущества изобретения станут понятными из приведенного ниже подробного описания изобретения.

Для объяснения изобретения ниже приведено описание ряда вариантов выполнения и испытаний в качестве неограничивающих примеров со ссылкой на приложенные чертежи:

фиг. 1 – вариант выполнения по настоящему изобретению;

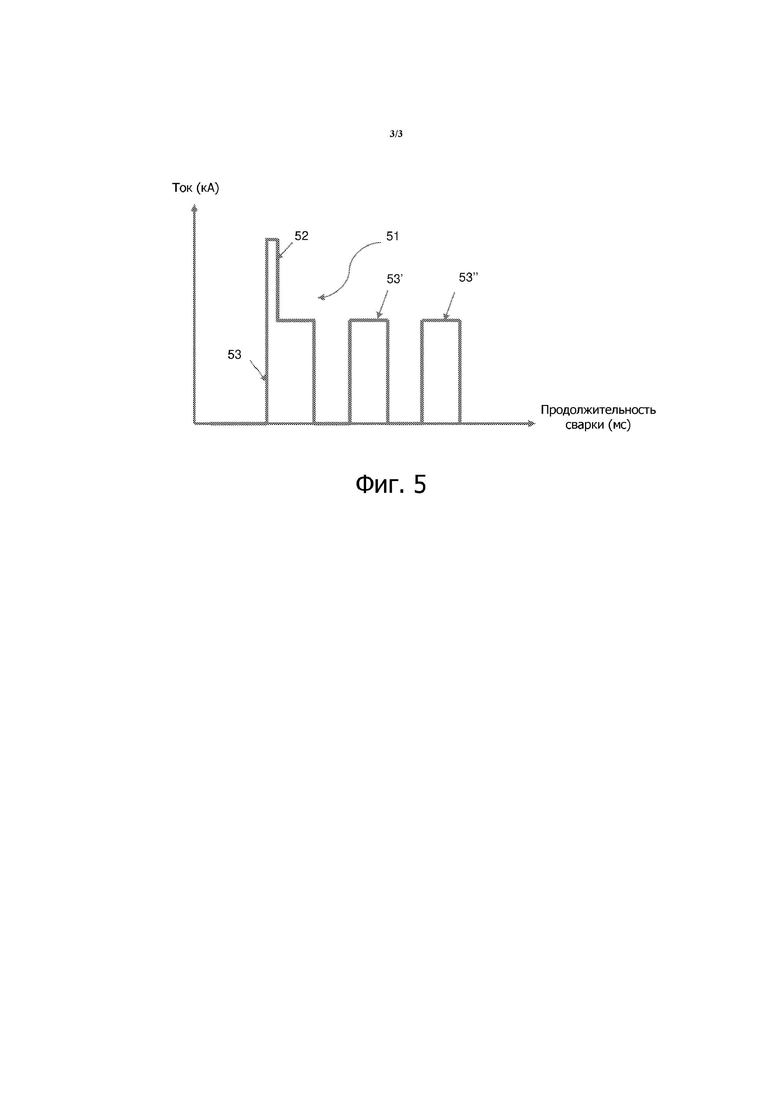

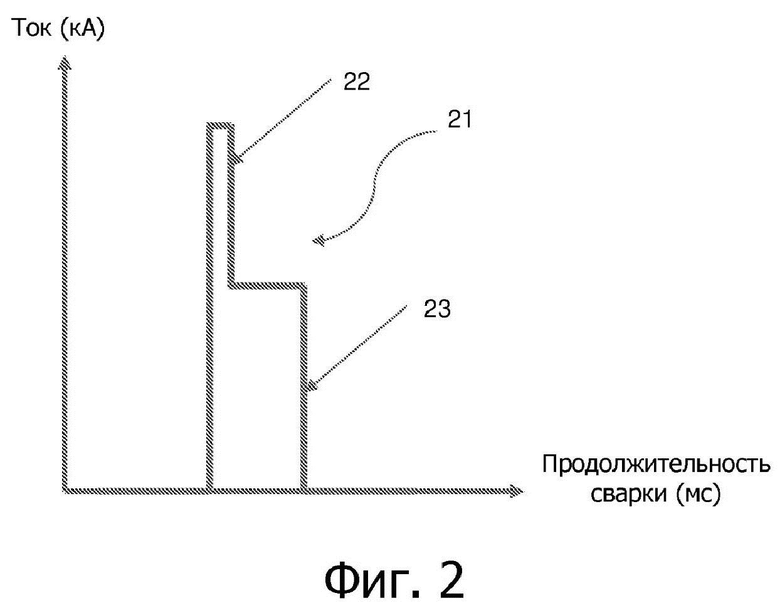

фиг. 2 – 5 – примеры цикла точечной сварки по настоящему изобретению.

Другие характеристики и преимущества настоящего изобретения станут понятными из приведенного ниже подобного описания изобретения.

Выражение «закаленная стальная деталь» означает горячеформованный или горячештампованный стальной лист, имеющий предел прочности при растяжении до 2500 МПа и более предпочтительно до 2000 МПа. Например, предел прочности при растяжении выше или равен 500 МПа, преимущественно выше или равен 1200 МПа, предпочтительно выше или равен 1500 МПа.

Настоящее изобретение относится к сборочной единице, содержащей по меньшей мере две металлические подложки, свариваемые друг с другом точечной сваркой посредством по меньшей мере одного соединения точечной сварки; указанная сборочная единица содержит:

- первую металлическую подложку, которая является закаленной стальной деталью, покрытой:

• легированным покрытием, содержащим 0,1 – 11,0% масс. цинка, 0,1 – 20% кремния, по усмотрению 0,1 – 20% магния, по усмотрению дополнительные элементы, выбранные из Sr, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причем содержание по массе каждого дополнительного элемента составляет меньше 0,3% масс., и в ряде случаев остаточные элементы от подачи слитков или от прохождения стальной подложки в жидкой ванне, включая сюда железо, остальное алюминий, непосредственно покрытым сверху

• слоем естественного оксида, содержащим ZnO и по усмотрению MgO,

- указанное точечное сварное соединение содержит сварную точку, и наверху указанного точечного сварного соединения отсутствует по меньшей мере часть слоя естественного оксида и/или легированного покрытия.

Без ограничения какой-либо теорией, представляется, что когда сборочная единица содержит вышеуказанное специальное покрытие на закаленной детали, содержащей, помимо прочего, 0,1 – 11,0% масс. цинка, диапазон сварочного тока равен или выше 1 кА. Фактически представляется, что ZnO и по усмотрению MgO естественным образом присутствуют на поверхности закаленной стальной детали вследствие окисления закаленной стали воздухом. Можно предположить, что толщина слоя естественного оксида, содержащего ZnO и по усмотрению MgO, является более значительной, когда содержание цинка находится вне объема настоящего изобретения, т.е. больше 11,0% масс., что ведет к неудовлетворительному качеству сварки. Предпочтительно, легированное покрытие закаленной стальной детали содержит 3,0 – 9,5% масс. и более предпочтительно 6,5 – 9,5% масс. цинка. Фактически, без ограничения какой-либо теорией, представляется, что когда покрытие содержит указанные количества цинка, диапазон сварочного тока дополнительно увеличивается.

Предпочтительно, легированное покрытие закаленной стальной детали содержит 0,1 – 12,0% масс., более предпочтительно 0,1 – 6,0% масс. и преимущественно 2,0 – 6,0% масс. кремния.

Преимущественно, легированное покрытие закаленной стальной детали содержит 0,1 – 10,0% масс., предпочтительно 0,1 – 4,0% масс. магния.

По усмотрению покрытие содержит до 5% масс. железа.

В предпочтительном варианте выполнения вторая металлическая подложка является стальной подложкой или алюминиевой подложкой. Предпочтительно, вторая стальная подложка является закаленной стальной деталью по настоящему изобретению.

В другом предпочтительном варианте выполнения сборочная единица содержит третью металлическую подложку, которая является стальной подложкой или алюминиевой подложкой. В этом случае предусмотрены два или несколько точечных сварных соединений.

Настоящее изобретение относится к способу сварки для изготовления сборочной единицы, включающему в себя следующие этапы:

A. Обеспечение наличия по меньшей мере двух металлических подложек, причем первая металлическая подложка является закаленной стальной деталью, покрытой:

• легированным покрытием, содержащим 0,1 – 11,0% масс. цинка, 0,1 – 20% кремния, по усмотрению 0,1 – 20% магния, по усмотрению дополнительные элементы, выбранные из Sr, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причем содержание по массе каждого дополнительного элемента составляет меньше 0,3% масс., и в ряде случаев остаточные элементы от подачи слитков или от прохождения стального листа в жидкой ванне, остальное алюминий, непосредственно покрытым сверху

• слоем естественного оксида, содержащим ZnO и при необходимости MgO,

B. Выполнение цикла точечной сварки с помощью машины для точечной сварки, содержащей сварочные электроды, и источник питания точечной сварки, прикладывающий инверторный постоянный ток через по меньшей мере две металлические подложки из этапа A), причем указанный цикл точечной сварки содержит следующие подэтапы:

i. по меньшей мере, одну пульсацию, имеющую пульсирующий ток (Cp), прикладываемый через указанные по меньшей мере две металлические подложки, соединенные друг с другом, используя сварочные электроды, соединенные с источником питания точечной сварки, и сразу после этого

ii. этап сварки, на котором сварочный ток (Cw) прикладывается через по меньшей мере две металлические подложки,

причем ток Cp выше тока Cw, и продолжительность пульсации меньше продолжительности сварки.

Без ограничения какой-либо теорией, представляется, что способ сварки по настоящему изобретению, выполняемой на двух металлических подложках, содержащих по меньшей мере закаленную стальную деталь, покрытую специальным покрытием, содержащим 0,1 – 11,0% масс. цинк, допускает диапазон сварочного тока. равный или выше 1 кА, и уменьшение выплеска покрытия на поверхности сборочной единицы. Фактически, представляется, что по меньшей мере одна пульсация разрушает барьерный слой ZnO и при необходимости MgO, присутствующий на покрытой закаленной стальной детали, создавая траекторию сварочного тока. Однако, если содержание цинка находится вне объема настоящего изобретения, можно предположить, что барьерный слой ZnO и при необходимости MgO имеет слишком большую толщину, чтобы он мог быть разрушен с помощью по меньшей мере одной пульсации.

Как показано на фиг. 1, используется машина для точечной сварки (не показана), содержащая сварочные электроды 1, 1’ и источник 2 точечной сварки. В этом примере электроды позволяют соединять две закаленные стальные детали 3, 3’, покрытые покрытием 4, 4’, 4” по изобретению. Во время сварки между двумя закаленными стальными деталями за счет диффузии образуется сварная точка 5. Указанная сварная точка является сплавом остаточных покрытий и стальных деталей. Благодаря циклу точечной сварки по настоящему изобретению можно предположить, что по меньшей мере часть покрытия удаляется в сварную точку. Кроме того, можно предположить, что наверху точечного сварного соединения 6, 6’ отсутствует по меньшей мере часть слоя естественного оксида и/или легированного покрытия. Фактически, представляется, что по меньшей мере одна пульсация разрушает слой естественного оксида и начинает сварку двух покрытых закаленных стальных деталей посредством плавления и удаления покрытий наверху точечного сварного соединения в сварной точке. Таким образом, ток может протекать через две закаленные стальные детали, обеспечивая повышение качества сварки. И, наконец, можно предположить, что между по меньшей мере одной пульсацией и этапом сварки не требуется никакого охлаждения. Фактически, если между этими этапами выполняется охлаждение, существует риск прекращения формирования сварной точки между двумя закаленными стальными деталями, поскольку стальные детали начинают затвердевать. И, наоборот, когда не выполняется никакого охлаждения, представляется, что стальные детали остаются в жидкой форме и могут легко соединяться друг с другом.

Предпочтительно, на этапе B.i) пульсирующий ток (Cp) составляет 0,1 – 30 кА, предпочтительно 0,1 – 20 кА, более предпочтительно 8,0 – 20 кА и преимущественно 8,0 – 15 кА.

Преимущественно, на этапе B.i) продолжительность пульсации составляет 5 – 60 мс, предпочтительно 4 – 30 мс.

Предпочтительно, на этапе B.ii) сварочный ток (Cw) составляет 0,1 – 30 кА, преимущественно 0,1 – 20 кА, более предпочтительно 0,1 – 10 кА и преимущественно 1 – 7,5 кА.

Преимущественно, на этапе B.ii) продолжительность сварки составляет 150 – 500 мс и более предпочтительно 250 – 400 мс.

В предпочтительном варианте выполнения ток Cp меньше тока Cw.

В другом предпочтительном варианте выполнения ток Cp больше тока Cw. Фактически, без ограничения какой-либо теорией авторы изобретения, установили, что когда Cp больше Cw, диапазон сварочного тока увеличивается.

Предпочтительно, сварочное усилие составляет 50 – 550 даН.

В предпочтительном варианте выполнения сварочное усилие во время цикла точечной сварки составляет 350 – 550 даН.

В другом предпочтительном варианте выполнения сварочное усилие во время цикла точечной сварки составляет 50 – 350 даН. В этом случае представляется, что достигается лучшая локализация тока в центрах электродов, обеспечивая лучшую свариваемость.

Предпочтительно, частота сварки составляет 500 – 5000 Гц, более предпочтительно 500 – 3000 Гц, например, 800 – 1200 Гц.

Предпочтительно, этап сварки B.ii) включает в себя множество импульсов, причем по меньшей мере за одной пульсацией B.i следует первый импульс этапа сварки. В этом случае между пульсацией и первым импульсом не предусмотрено никакого охлаждения. За первым импульсом следуют один или несколько импульсов, и между каждыми последующими импульсами предусмотрена продолжительность разрушения. Предпочтительно, продолжительность разрушения составляет 20 – 80 мс и предпочтительно 30 – 60 мс.

Цикл точечной сварки по настоящему изобретению может иметь различную форму. На фиг. 2 показан предпочтительный вариант выполнения, в котором цикл 21 точечной сварки имеет прямоугольную форму, содержащую прямоугольный пик 22 пульсации и прямоугольный пик 23 сварки. На фиг. 3 показан другой предпочтительный вариант выполнения, в котором цикл 31 точечной сварки имеет параболическую форму, содержащую параболический пик 32 пульсации и параболический пик 33 сварки. На фиг. 4 показан другой предпочтительный вариант выполнения, в котором цикл 41 точечной сварки имеет треугольную форму, содержащую треугольный пик 42 пульсации и треугольный пик 43 сварки. По другим вариантам выполнения цикл точечной сварки имеет параболическую и прямоугольную форму, содержащую параболический пик пульсации и прямоугольный пик сварки или треугольную и прямоугольную форму, содержащую треугольный пик пульсации и прямоугольный пик сварки.

На фиг. 5 показан предпочтительный вариант выполнения, в котором цикл точечной сварки содержит одну пульсацию B.i, за которой сразу же следует первый импульс этапа сварки. В этом примере цикл 51 точечной сварки имеет прямоугольную форму, содержащую прямоугольный пик пульсации и три прямоугольных пика 53, 53’, 53” сварки.

И, наконец, настоящее изобретение относится к использованию сборочной единицы по настоящему изобретению для изготовления автомобиля.

Ниже приведены пояснения по изобретению со ссылкой на испытания образцов, выполненные только для информации. Эти испытания не предусматривают никаких ограничений.

Пример 1: испытание на сварку

Образец 1, представляющий собой стальной лист из стали Usibor® 1500, был подвергнут нанесению обычного горячего покрытия погружением, содержащего 9% масс. кремния, 3% масс. железа, остальное алюминий.

Образцы 2 – 10, представляющие собой стальные листы из стали Usibor® 1500, были подвергнуты нанесению горячего покрытия погружением, содержащего 3% масс. кремния, 2% масс. магния, цинк, остальное алюминий. В зависимости от образца процентное содержание цинка варьировалось в диапазоне 5 – 12% масс.

Далее стальные листы были подвергнуты закалке под прессом при температуре аустенизации 900°C в течение 5 минут.

Далее для получения каждого образца две идентичные закаленные под прессом детали были сварены друг с другом.

Величина сварочного тока была определена согласно нормам SEP 1220-2. Испытание на сварку начинали с величины сварочного тока 3 кА с увеличением на 0,2 кА через каждые два точечных шва. Когда при одном и том же уровне тока имели место два последовательных выплеска, был определен предел выплеска. Когда был достигнут предел выплеска, сварочный ток уменьшали с шагом 0,1 кА для получения трех последовательно сваренных образцов при одном и том же уровне тока без выплеска. Этот уровень тока был определен как верхний предел сварочного тока: lmax.

После этого был определен нижний предел lmin. Исследование lmin выполняли с помощью критериев 4√t, где t – толщина листа. Этот критерий определяет минимальную допустимую величину диаметра, которая гарантирует качество и прочность шва. Для подтверждения пять последовательно сваренных образцов были получены с бóльшими диаметрами сварки, чем минимальный диаметр сварки.

Что касается образцов 1, 3, 5, 8 и 10, цикл сварки включает в себя только этап сварки, имеющий сварочный ток Cw, определяемый с помощью lmin и lmax согласно нормам SEP 1220-2. Что касается образцов 2, 4, 6, 7 и 9, цикл сварки включает в себя пульсацию, имеющую пульсирующий ток Cp, и этап сварки, имеющий сварочный ток Cw, определяемые с помощью lmin и lmax согласно нормам SEP 1220-2.

Частота составляла 1000 Гц. Полученные lmin, lmax и диапазон сварочного тока приведены ниже в табл. 1.

(% масс.)

(даН)

(мс)

(мс)

*: по настоящему изобретению

Образцы 3, 5, 8 и 10 были непригодными для сварки, т.е. критерии lmin и lmax, определенные в нормативах SEP 1220-2, не были достигнуты. Образцы по настоящему изобретению имеют диапазон сварочного тока равный или больше 1 кА.

Группа изобретений относится к изготовлению сборочной единицы, содержащей по меньшей мере два металлических листа, и может быть использована, в частности, при изготовлении автомобилей. Один из листов представляет собой закаленный стальной лист, имеющий легированное покрытие на основе алюминия, со слоем естественного оксида, содержащим ZnO и необязательно MgO. Листы соединяют контактной точечной сваркой. Через листы пропускают по меньшей мере одну пульсацию тока (Cp) из условия обеспечения разрыва и удаления по меньшей мере части слоя оксида и/или легированного покрытия. Непосредственно после этого осуществляют сварку, характеризующуюся сварочным током (Cw), который отличается от тока Cр и ограничен его минимальным и максимальным значениями с пределом регулирования, равным или большим 1 кА. Продолжительность пульсации меньше продолжительности сварки. Выбор параметров способа обеспечивает сварку без выплесков с получением сварного точечного шва, имеющего минимально допустимый диаметр, который гарантирует качество и прочность шва. 3 н. и 20 з.п. ф-лы, 5 ил., 1 табл., 1 пр.

1. Способ изготовления сваркой сборочной единицы из листовых деталей, включающий следующие этапы:

A) обеспечение по меньшей мере двух металлических листов (3, 3’), первый из которых представляет собой закаленный стальной лист, имеющий легированное покрытие (4) на основе алюминия, содержащее, мас. %: 0,1–11,0 цинка, 0,1–20 кремния, по усмотрению 0,1–20 магния, по усмотрению дополнительные элементы, выбранные из Sr, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причем содержание по массе каждого дополнительного элемента составляет меньше 0,3 мас. %, и необязательно остаточные элементы от подачи слитков или от прохождения стального листа в жидкой ванне, включая железо, а на поверхности покрытия непосредственно расположен слой естественного оксида, содержащий ZnO и необязательно MgO,

B) осуществление цикла контактной точечной сварки с использованием машины для точечной сварки, содержащей сварочные электроды (1, 1’) и инверторный источник (2) питания для точечной сварки, подающий постоянный ток через по меньшей мере два металлических листа, обеспеченные на этапе A), причем указанный цикл (21, 31, 41, 51) контактной точечной сварки содержит следующие подэтапы:

i) по меньшей мере одну пульсацию (22, 32, 42, 52), характеризующуюся током пульсации (Cp), проходящим через упомянутые по меньшей мере два металлических листа, соединенных друг с другом посредством сварочных электродов, присоединенных к источнику питания контактной точечной сварки, причем ток пульсации (Ср) выбран из условия обеспечения разрыва и удаления по меньшей мере части слоя оксида и/или легированного покрытия, и непосредственно после этого

ii) сварку (23, 33, 43, 53), характеризующуюся сварочным током (Cw), проходящим через по меньшей мере два металлических листа, который ограничен его минимальным и максимальным значениями с пределом регулирования, равным или большим 1 кА, причем ток Cp отличается от тока Cw, а продолжительность пульсации меньше продолжительности сварки.

2. Способ по п. 1, в котором на этапе B i) пульсирующий ток (Cp) составляет 0,1–30 кА.

3. Способ по п. 1 или 2, в котором на этапе B i) продолжительность пульсации составляет 5–60 мс.

4. Способ по любому из пп. 1–3, в котором на этапе B ii) сварочный ток (Cw) составляет 0,1–30 кА.

5. Способ по любому из пп. 1–4, в котором на этапе B ii) продолжительность сварки составляет 150–500 мс.

6. Способ по любому из пп. 1–5, в котором сварочное усилие во время цикла точечной сварки составляет 50–550 даН.

7. Способ по п. 6, в котором сварочное усилие во время цикла точечной сварки составляет 350–550 даН.

8. Способ по п. 6, в котором сварочное усилие во время цикла точечной сварки составляет 50–350 даН.

9. Способ по любому из пп. 1–8, в котором ток Cp меньше или больше тока Cw.

10. Способ сварки по любому из пп. 1–9, в котором частота сварочного тока составляет 500–5000 Гц.

11. Способ по любому из пп. 1–10, в котором этап сварки B ii) включает в себя множество импульсов, причем за по меньшей мере одной пульсацией B i) непосредственно следует первый импульс этапа сварки.

12. Способ по любому из пп. 1–11, в котором профиль (21, 31, 41, 51) цикла точечной сварки выбирают из:

прямоугольной формы, содержащей прямоугольный пик (22) пульсации и прямоугольный пик (23) сварки,

параболической формы, содержащей параболический пик (32) пульсации и параболический пик (33) сварки,

треугольной формы, содержащей треугольный пик (42) пульсации и треугольный пик (43) сварки,

параболической и прямоугольной формы, содержащей параболический пик пульсации и прямоугольный пик сварки, и

треугольной и прямоугольной формы, содержащей треугольный пик пульсации и прямоугольный пик сварки.

13. Сборочная единица из листовых деталей, содержащая по меньшей мере два металлических листа (3,3’), соединенных друг с другом посредством контактной точечной сварки, изготовленная способом по любому из пп. 1-12, при этом первый металлический лист (3) представляет собой закаленный стальной лист с нанесенным легированным покрытием на основе алюминия, содержащим, мас. %: 0,1–11,0 цинка, 0,1–20 кремния, по усмотрению 0,1–20 магния, по усмотрению дополнительные элементы, выбранные из Sr, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причем содержание по массе каждого дополнительного элемента составляет меньше 0,3 мас. %, и необязательно остаточные элементы от подачи слитков или от прохождения стальной подложки в жидкой ванне, включая железо, а непосредственно на поверхности покрытия расположен слой естественного оксида, содержащий ZnO и необязательно MgO,

по меньшей мере одно точечное сварное соединение, полученное контактной точечной сваркой и имеющее сварную точку (5),

при этом на вершине (6) указанного точечного сварного соединения отсутствует по меньшей мере часть слоя естественного оксида и/или легированного покрытия.

14. Сборочная единица по п. 13, в которой легированное покрытие закаленного стального листа содержит 3,0–9,5 мас. % цинка.

15. Сборочная единица по п. 14, в которой легированное покрытие закаленного стального листа содержит 6,5–9,5 мас. % цинка.

16. Сборочная единица по любому из пп. 13–15, в которой легированное покрытие закаленного стального листа содержит 0,1–12,0 мас. % кремния.

17. Сборочная единица по п. 16, в которой легированное покрытие закаленного стального листа содержит 0,1–6,0 мас. % кремния.

18. Сборочная единица по любому из пп. 13–17, в которой легированное покрытие закаленного стального листа содержит 0,1–10,0 мас. % магния.

19. Сборочная единица по п. 18, в которой легированное покрытие закаленного стального листа содержит 0,1–4,0 мас. % магния.

20. Сборочная единица по любому из пп. 13–18, в которой второй металлический лист (3’) выполнен из стали или алюминия.

21. Сборочная единица по любому из пп. 13-18, в которой второй металлический лист представляет собой закаленный стальной лист, идентичный первому металлическому листу.

22. Сборочная единица по любому из пп. 13–21, в которой третий металлический лист выполнен из стали или алюминия.

23. Применение способа изготовления сваркой сборочной единицы из листовых деталей по любому из пп. 1–12 для изготовления деталей автомобиля.

| EP 3085485 A1, 26.10.2016 | |||

| WO 2017017521 A1, 02.02.2017 | |||

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ ПОЛОТНА КАРТОНА ИЛИ БУМАГИ МЕЖДУ ВАЛАМИ КАЛАНДРА | 1967 |

|

SU224301A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ МЕТАЛЛИЧЕСКИХ ЛИСТОВ С ПОКРЫТИЕМ | 2014 |

|

RU2553314C1 |

| JP 2010188408 A, 02.09.2010. | |||

Авторы

Даты

2022-02-07—Публикация

2019-09-09—Подача