Изобретение относится к области технической электрохимии, а именно к получению анодных материалов на основе углеродной ткани, модифицированной оксидами металлов, используемых в металл-ионных аккумуляторах, в частности в литий-ионных аккумуляторах.

Известен способ получения анодов для литий-ионных аккумуляторов авторов Е. Zhou, С.Wang, М. Shao, X. Deng, X. Xu [Мо02 nanoparticles grown on carbon fibers as anode materials for lithium-ion batteries // Ceramics International. 2017. V. 43. P. 760-765], включающий нанесение наночастиц MoO2 на поверхность углеродной ткани с помощью гидротермального метода путем пропитки в растворе тетрагидрата гептамолибдата аммония ((NH4)6Mo7O24⋅4H2O) на поверхность из углеродной ткани с последующим автоклавированием при температуре 180°С в течение 24 ч, с дальнейшим естественным охлаждением до комнатной температуры, промывкой, сушкой в вакууме при 60°С в течение 12 ч и отжигом при 500°С в течение 6 ч в потоке аргона. Недостатком данного способа является многостадийность процесса и длительное время синтеза, а также необходимость использования высоких температур.

Известен способ получения композиционного электродного материала [Пат.RU №2579750 МКП H01M 4/52. Способ получения композиционного электродного материала. 2016. Бюл. №10. Юсин С.И. (RU), Уваров Н.Ф. (RU), Улихин А.С. (RU), Матейшина Ю.Г. (RU)], включающий анодную поляризацию активированного углеродного материала в электрохимической установке с разделением анодной и катодной камерами при габаритной плотности анодного тока 10-150 А/м2 и протоке через анодную камеру раствора, содержащего коллоидные частицы гидроксида никеля с концентрацией 0,005-0,01 М. Массовая доля полученного композита составляет 22-35%. Недостатком данного способа является необходимость использования сложного оборудования, а именно установки с мембранным разделением анодной и катодной камер. Также к недостаткам можно отнести энергозатратность процесса - использование высоких плотностей тока (10-150 A/m2), а также необходимость обеспечения циркуляции через катодное пространство серной кислоты концентраций 0,25 М для поддержания рН на постоянном уровне.

Наиболее близким по способу получения является способ получения гибкого анодного материала без связующего на основе углеродной ткани, модифицированной оксидами переходных металлов, описанный авторами авторами А.В. Храменкова, В.В. Мощенко, А.А. Яковенко, К.А. Пушница, А.А. Павловский, М.Ю. Максимов [Synthesis, Structure Investigation and Future Prospects of Transition Metal Oxides/Carbon Cloth Hybrids as Flexible Binder-Free Anode Materials for Lithium-Ion Batteries // Materials Letters. 2022. V. 329. P. 133250] с использованием метода нестационарного электролиза, заключающего в поляризации электрода переменным асимметричным током промышленной частоты 50 Гц, в качестве противоэлектродов используют нержавеющую сталь из электролита, содержащего гептамолибдат аммония ((NH4)6Mo7O24⋅4H2O); сульфат кобальта (CoSO4⋅7H2O); хлорид кобальта (CoCl2⋅6H2O); сульфат железа (II) (FeSO4⋅7H20); сульфат марганца (MnSO4⋅5H2O); борную (H3BO3) и лимонную (C6H8O7) кислоты. Средняя плотность тока 0,66-0,80 А/дм2. Температура 65-70°С, рН 4-5, время нанесения покрытия 40 мин. Недостатком данного способа является недостаточно высокие значения удельной емкости.

Задачей изобретения является повышение удельной емкости анодных материалов.

Техническим результатом, направленным на достижение поставленной задачи является:

- повышение удельной поверхности углеродной ткани за счет термообработки;

- одновременность соосаждения оксидов металлов и полиакриловой кислоты на поверхности углеродной ткани.

Достигается технический результат за счет того, что поверхность рабочего электрода из углеродной ткани, предварительно модифицированную оксидами вольфрама, подвергают поляризации переменным асимметричным током промышленной частоты 50 Гц при рН равном 4-5, средней плотности тока 0,66-0,80 А/дм2 в водном растворе электролита, содержащем соли молибдена, кобальта, железа, лимонную, борную кислоты, в качестве противоэлектродов используют нержавеющую сталь, поверхность рабочего электрода перед модификацией оксидами вольфрама подвергают термообработке при температуре 300°С в течение 2 часов в атмосфере воздуха, поляризацию переменным асимметричным током проводят при температуре 65-70°С, времени в интервале 20-30 минут, а электролит дополнительно содержит сульфат никеля и полиакриловую кислоту при следующих соотношениях компонентов (г⋅л-1):

Оксидные соединения переходных металлов, в частности молибдена, представляют собой перспективные электрохимически активные фазы.

Электрохимическое осаждение оксидов молибдена из водных растворов - достаточно сложный процесс, возможный только при наличии в растворе электролита цитратных комплексов кобальта, никеля и железа, и

носит индуцированный характер. Этим объясняется компонентный состав электролита. Борная кислота выполняет роль буферной добавки.

Полиакриловая кислота - протондонорный полимер, хорошо растворимый в воде и являющийся слабым полиэлектролитом. Полиакриловая кислота может образовывать прочные хелатные комплексы с ионами молибдена, кобальта, никеля, железа, играя роль своеобразного микрореактора. Известно, что присутствие полиакриловой кислоты в составе анодного материала приводит к увеличению ионной проводимости, что повышает электрохимические свойства анодного материала.

Для обеспечения долговременной стабильности гибкого анодного материала при циклировании необходима высокая адгезия наносимых оксидных слоев к материалу подложки - углеродной ткани. С этой целью ее поверхности предварительно электрохимически модифицировали оксидами вольфрама на стадии подготовки в растворе, содержащем Na2WO4⋅2H2O. В результате на поверхности углеродного ткани происходило формирование слоя - интермедиата из оксидов вольфрама, что, в свою очередь приводило к повышению адгезии наносимых оксидных слоев. Известно, что различные виды оксидов вольфрама, например, упорядоченный мезопористый оксид вольфрама, являются перспективным электродным материалом.

Переменный асимметричный ток делает процесс получения анодных материалов менее энергоемким ввиду возможности использования низких напряжений; позволяет получать заданное распределение количества прошедшего электричества по глубине пористой углеродной ткани.

Уменьшение времени поляризации до 20-30 минут позволяет уменьшить толщину получаемых покрытий, что в свою очередь приводит к повышению удельной емкости анодных материалов.

Использование термической активации углеродной ткани при температуре 300°С в течение 2 часов в атмосфере воздуха за счет ее предварительной термообработке в атмосфере воздуха, позволяет получать дефектную структуру с более развитой пористостью и удельной поверхностью, что в свою очередь приводит к повышению удельной емкости анодных материалов. Кроме того, такой подход прост в реализации в отличие от термообработки в восстановительных атмосферах и экологичен по сравнению с химической активацией в растворах кислот.

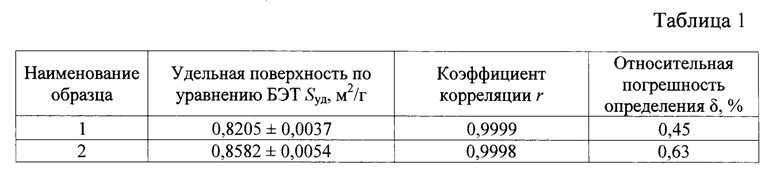

В таблице 1 приведены значения удельной поверхности для исходной углеродной ткани и углеродной ткани после термообработки при температуре 300°С в течение 2 часов в атмосфере воздуха.

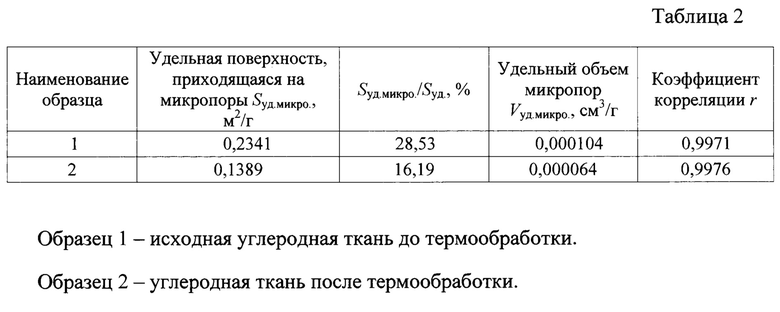

В таблице 2 приведены значения удельной поверхности, приходящейся на микропоры для исходной углеродной ткани и углеродной ткани после термообработки при температуре 300°С в течение 2 часов в атмосфере воздуха.

Рассмотрим пример конкретного выполнения способа. Способ осуществляется следующим образом. Предварительно термообработанная при температуре 300°С в течение 2 часов поверхность рабочего электрода из углеродной ткани, модифицированная оксидами вольфрама, подвергается поляризации переменным асимметричным током промышленной частоты 50 Гц при рН равном 4-5, средней плотности тока 0,66-0,80 А/дм, в качестве противоэлектродов используют нержавеющую сталь, поляризацию проводят при температуре 65-70°С; времени в интервале 20-30 минут в водном растворе электролита, содержащем соли молибдена, кобальта, железа, никеля, лимонную, борную и полиакриловую кислоты, при следующих соотношениях компонентов (г⋅л1)

Для экспериментальной проверки предлагаемого способа были получены образцы гибких анодных материалов на основе модифицированной оксидами металлов углеродной ткани.

При несоблюдении доверительного интервала концентраций полиакриловой кислоты (С2Н3СООН)n в составе электролита 0,02-0,08 г⋅л-1 не достигается технический результат, а именно происходит формирование гибких анодных материалов с неудовлетворительными электрохимическими свойствами (низкими значениями удельной емкости).

Пример 1.

Образцы из углеродной ткани предварительно подвергают термической обработке в окислительной атмосфере при температуре 300°С в течение 2 часов, затем модифицируют оксидами вольфрама из раствора, содержащего Na2WO4⋅2H2O, и погружают в водный раствор электролита следующего состава, г⋅л-1:

и получают гибкие анодные материалы при средней плотности тока 0,66-0,80 А/дм2, температуре 65°С; времени поляризации 30 мин. Исследование электрохимических свойств электродных материалов проводили с помощью зарядно-разрядного стенда для проведения электрохимических испытаний дисковых макетов «8 channel battery analyzer, BST8-MA, MTI Corporation 5V10mA»c программным обеспечением «BTS TestControb. Удельная емкость полученных гибких анодных материалов составила 172 мАч/г. Из приведенного примера видно, что термообработка и уменьшение времени поляризации позволяет достигнуть повышения удельной емкости гибких анодных материалов электродных материалов.

Пример 2.

Образцы из углеродной ткани предварительно подвергают термической обработке в окислительной атмосфере при температуре 300°С в течение 2 часов, затем модифицировуют оксидами вольфрама из раствора, содержащего Na2WO4⋅2H2O, и погружают в водный раствор электролита следующего состава, г⋅л-1:

и получают гибкие анодные материалы на основе модифицированной углеродной ткани, средняя плотность тока 0,66-0,80 А/дм2, температуре 65°С; времени поляризации 30 мин. Исследование электрохимических свойств электродных материалов проводили с помощью зарядно-разрядного стенда для проведения электрохимических испытаний дисковых макетов «8 channel battery analyzer, BST8-MA, MTI Corporation 5V10mA»c программным обеспечением «BTS TestControl». Удельная емкость полученных анодных материалов составила 175 мАч/г. Из приведенного примера видно, что термообработка и уменьшение времени поляризации позволяет достигнуть повышения удельной емкости гибких анодных материалов электродных материалов.

Пример 3.

Образцы из углеродной ткани предварительно подвергают термической обработке в окислительной атмосфере при температуре 300°С в течение 2 часов, затем модифицировуют оксидами вольфрама из раствора, содержащего Na2WO4⋅2H2O, и погружают в водный раствор электролита следующего состава, г⋅л-1:

и получают гибкие анодные материалы на основе модифицированной углеродной ткани, средняя плотность тока 0,66-0,80 А/дм2, температуре 65°С; времени поляризации 20 мин. Исследование электрохимических свойств электродных материалов проводили с помощью зарядно-разрядного стенда для проведения электрохимических испытаний дисковых макетов «8 channel battery analyzer, BST8-MA, MTI Corporation 5V10mA»c программным обеспечением «BTS TestControl». Удельная емкость полученных анодных материалов составила 170 мАч/г. Из приведенного примера видно, что термообработка и уменьшение времени поляризации позволяет достигнуть повышения удельной емкости гибких анодных материалов электродных материалов.

Из приведенных примеров видно, что достигается технический результат, заключающийся в повышении удельной поверхности углеродной ткани за счет термообработки и одновременности соосаждения оксидов металлов и полиакриловой кислоты на поверхности углеродной ткани, что доказывает достижение поставленной задачи, заключающейся в повышении удельной емкости гибких анодных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гибридного электродного материала на основе углеродной ткани с полимер-оксидным слоем | 2023 |

|

RU2814848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБРИДНОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОДОВ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2024 |

|

RU2831230C1 |

| Способ получения гибкого электродного материала | 2023 |

|

RU2807173C1 |

| Способ получения оксидных слоев на поверхности углеволокнистого материала при поляризации переменным асимметричным током | 2021 |

|

RU2773467C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОДНОГО МАТЕРИАЛА НА ОСНОВЕ КОБАЛЬТ ВАНАДИЕВОГО ОКСИДА И ОКСИДНЫХ СОЕДИНЕНИЙ МОЛИБДЕНА | 2014 |

|

RU2570070C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 2009 |

|

RU2409705C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2385969C1 |

| Способ получения оптически черного гибридного покрытия на стали | 2023 |

|

RU2805024C1 |

| Способ получения коррозионностойкого электрохимического покрытия цинк-никель-кобальт | 2019 |

|

RU2720269C1 |

| Модельный гибридный суперконденсатор с псевдоемкостными электродами | 2020 |

|

RU2735854C1 |

Изобретение относится к области технической электрохимии, а именно к получению гибких анодных материалов на основе углеродной ткани, модифицированной оксидами металлов и полимерами, используемых в металл-ионных аккумуляторах, в частности в литий-ионных аккумуляторах. Способ включает предварительную термообработку поверхности углеродной ткани при 300°С в течение 2 часов в атмосфере воздуха с последующей модификацией поверхности рабочего электрода из углеродной ткани оксидами вольфрама и последующее формирование покрытия на основе оксидов переходных металлов и полимера из электролита при поляризации переменным асимметричным током со средней плотностью тока 0,66-0,80 А/дм2 при температуре 65-70°С и времени электролиза в интервале 20-30 мин. Электролит содержит компоненты при следующем соотношении, г⋅л-1: гептамолибдат аммония ((NH4)6Mo7O24⋅4H2O) 20,0-40,0, сульфат кобальта (CoSO4⋅7H2O) 80,0-100,0, сульфат железа (FeSO4⋅7H2O) 8,0-10,0, сульфат никеля (NiSO4⋅7H2O) 20,0-30,0, хлорид кобальта (СоСl2⋅6Н2O) 10,0-14,0, лимонная кислота (С6Н8O7) 2,0-4,0, борная кислота (Н3ВО3) 20,0-30,0, полиакриловая кислота (С2Н3СООН)n 0,02-0,08. Обеспечивается повышение удельной поверхности углеродной ткани за счет термообработки и одновременность соосаждения оксидов металлов и полиакриловой кислоты на поверхности углеродной ткани. 2 табл., 3 пр.

Способ получения гибкого анодного материала на основе модифицированной углеродной ткани, заключающийся в том, что поверхность рабочего электрода из углеродной ткани, предварительно модифицированную оксидами вольфрама, подвергают поляризации переменным асимметричным током промышленной частоты 50 Гц при рН, равном 4-5, средней плотности тока 0,66-0,80 А/дм2 в водном растворе электролита, содержащем соли молибдена, кобальта, железа, лимонную и борную кислоты, в качестве противоэлектродов используют нержавеющую сталь, отличающийся тем, что поверхность рабочего электрода перед модификацией оксидами вольфрама подвергают термообработке при температуре 300°С в течение 2 часов в атмосфере воздуха, поляризацию переменным асимметричным током проводят при температуре 65-70°С, времени в интервале 20-30 минут, а электролит дополнительно содержит сульфат никеля и полиакриловую кислоту при следующих соотношениях компонентов, г⋅л-1:

| Способ получения гибридного электродного материала на основе углеродной ткани с полимер-оксидным слоем | 2023 |

|

RU2814848C1 |

| Способ получения оксидных слоев на поверхности углеволокнистого материала при поляризации переменным асимметричным током | 2021 |

|

RU2773467C1 |

| Способ получения гибкого электродного материала | 2023 |

|

RU2807173C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА ИЗ УГЛЕРОДНОЙ ТКАНИ С ИСПОЛЬЗОВАНИЕМ ПЕРЕМЕННОГО АСИММЕТРИЧНОГО ТОКА | 2017 |

|

RU2672854C1 |

| CN 104485444 A, 01.04.2015 | |||

| CN 108511671 A, 07.09.2018. | |||

Авторы

Даты

2024-09-11—Публикация

2024-04-11—Подача