Изобретение относится к области технической электрохимии, а именно к получению гибких электродных материалов на основе оксидов металлов и полимера на поверхности углеродной ткани, используемых в химических источниках тока, в частности в суперконденсаторах и аккумуляторах.

Известен способ получения гибридного электрода для суперконденсатора [Пат. RU №2748557 МКП H01G 11/30, H01M 4/04 Гибкий гибридный электродный материал и способ его получения. 2021. Бюл. №15. Ефимов М.Н. (RU), Абаляева В.В. (RU), Карпачева Г.П. (RU), Ефимов О.Н. (RU)], включающий нанесение электроактивного покрытия путем электрополимеризации анилина из содержащего анилин сернокислотного электролита на проводящую подложку из пористого углеродного материала (графитовую фольгу), которую предварительно подвергают анодированию в 0,1 мас. % (NH4)2SO4 в течение 3-5 мин, в качестве электролита - 3-7 мас. % раствор анилин сульфата в 1М H2SO4, в указанном электролите предварительно суспендируют углеродный наполнитель - ИК-ПАНа, обрабатывают полученную суспензию ультразвуком частотой 35 кГц, мощностью 20-50 Вт в течение 20-40 мин, а электрополимеризацию ведут при значениях потенциала от -0.7 до +1.0 В (относительно Ag/AgCl электрода). Недостатком данного способа является многостадийность процесса синтеза.

Известен способ получения композиционного электродного материала [Пат. RU №2579750 МКП H01M 4/52. Способ получения композиционного электродного материала. 2016. Бюл. №10. Юсин С.И. (RU), Уваров Н.Ф. (RU), Улихин А.С. (RU), Матейшина Ю.Г. (RU)], включающий в себя анодную поляризацию активированного углеродного материала в электрохимической установке с разделением анодной и катодной камерами при габаритной плотности анодного тока 10-150 А/м2 и протоке через анодную камеру раствора, содержащего коллоидные частицы гидроксида никеля с концентрацией 0,005-0,01 М. Массовая доля полученного композита составляет 22-35%. Недостатком данного способа является необходимость использования сложного оборудования, а именно установки с мембранным разделением анодной и катодной камер. Также к недостаткам можно отнести энергозатратность процесса - использование высоких плотностей тока (10-150 А/м2), а также необходимость обеспечения циркуляции через катодное пространство серной кислоты концентраций 0,25 М для поддержания рН на постоянном уровне.

Известен способ получения наноструктурного материала оксида олова на углеродном носителе [Пат. RU №2656914 МКП C25D 3/30, C25D 7/00, В82В 3/00. Способ получения наноструктурного материала оксида олова на углеродном носителе. 2018. Бюл. №16. Гутерман В.Е. (RU), Новомлинский И.Н. (RU), Скибина Л.М. (RU), Мауэр Д.К. (RU)], включающий в себя электроосаждение в электрохимической ячейке с объединенным катодным и анодным пространством, заполненной электролитом, содержащим соли олова (SnCl2, SnSO4) в концентрации, обеспечивающей в процессе электролиза восстановление ионов олова на углеродном носителе с последующим окислением растворенным кислородом, и фоновый электролит (H2SO4) в концентрации, выбранной из условий электропроводности раствора не менее 0,35 Ом-1 ⋅ см-1, при плотности тока 1-10 А⋅см-2.

Недостатком данного способа является энергозатратность процесса - использование высоких плотностей тока.

Наиболее близким по технической сущности является способ получения каталитически активных композиционных материалов на основе оксидов переходных металлов на поверхности углеволокнистого носителя с использованием синусоидального переменного асимметричного тока, разработанный авторами А.В. Храменкова, В.М. Липкин, А.В. Емелин, М.С. Липкин, Ж.И. Беспалова [Каталитически активный композиционный материал на основе оксидов переходных металлов // Известия вузов. Северо-Кавказский регион. Технические науки. 2017. №2. С. 97-105] из электролита, содержащего железа сульфат (II) (FeSO4⋅7H2O); сульфат кобальта (CoSO4⋅7H2O); гептамолибдат аммония ((NH4)6 Mo7O24⋅4H2O); сульфат никеля (NiSO4⋅7H2O); борную (H3BO3) и лимонную (C6H8O7) кислоты. Соотношение средних плотностей катодного и анодного токов составляет 1,5:1. Температура 65 - 70°С, рН 4, время нанесения покрытия 60 мин.

Задачей изобретения является улучшение электрохимических свойств гибких материалов как электродных для суперконденсаторов с щелочным электролитом.

Технический результат, направленный на достижение поставленной задачи, позволил:

- одновременность соосаждения оксидов металлов и полиакриловой кислоты на поверхности углеродной ткани;

- обеспечение уменьшения температуры и времени электролиза;

- реализацию равномерного распределения оксидных соединений по глубине углеродной ткани;

- получение электродных материалов с улучшенными свойствами для суперконденсаторов с щелочным электролитом за счет увеличения удельной емкости.

Достигается технический результат за счет того, что способ получения гибридного электродного материала на основе углеродной ткани с полимер-оксидным слоем заключается в том, что предварительно модифицированную оксидами вольфрама поверхность рабочего электрода из углеродной ткани подвергают поляризации переменным асимметричным током промышленной частоты 50 Гц с обеих сторон в растворе электролита, содержащем соли молибдена, кобальта, никеля, железа, борную и лимонную кислоты, в качестве противоэлектродов используют нержавеющую сталь, причем электролит дополнительно содержит хлорид кобальта и полиакриловую кислоту при следующих соотношениях компонентов (г⋅л-1):

рН равен 4,0, поляризацию переменным асимметричным током осуществляют при соотношении средних за период катодного и анодного токов Iк:Iа составляет 1,5:1,0, при температуре 60°С; времени электролиза 40 мин с обеспечением одновременного соосаждения оксидных соединений металлов и полиакриловой кислоты.

Оксидные соединения молибдена представляют собой перспективные электрохимически активные фазы, характеризующиеся возможностью протекания фарадеевских процессов при их использовании в суперконденсаторах.

Электрохимическое осаждение оксидов молибдена из водных растворов - достаточно сложный процесс, возможный только при наличии в растворе электролита цитратных комплексов кобальта, никеля и железа, и носит индуцированный характер. Этим объясняется компонентный состав электролита. Борная кислота выполняет роль буферной добавки.

Одним из перспективных путей повышения электрохимических характеристик электродных материалов представляется дополнительное допирование углеродной ткани, модифицированной оксидами переходных металлов, ионопроводящими полимерами, например, полиакриловой кислотой.

Полиакриловая кислота - протондонорный полимер, хорошо растворимый воде и являющийся слабым полиэлектролитом. Полиакриловая кислота может образовывать прочные хелатные комплексы с ионами молибдена, кобальта, никеля, железа, играя роль своеобразного микрореактора. Известно, что присутствие полиакриловой кислоты в составе электродного материала приводит к увеличению ионной проводимости, что в свою очередь повышает его электрохимические свойства электродного материала.

Для обеспечения долговременной стабильности гибридного электродного материала при циклировании необходима высокая адгезия наносимых оксидных слоев к материалу подложки - углеродной ткани. С этой целью ее поверхности предварительно электрохимически модифицировали оксидами вольфрама на стадии подготовки в растворе, содержащем Na2WO4 ⋅ 2H2O. В результате на поверхности углеродного ткани происходило формирование слоя- интермедиата из оксидов вольфрама, что, в свою очередь приводило к повышению адгезии наносимых оксидных слоев. Известно, что различные виды оксидов вольфрама, например, упорядоченный мезопористый оксид вольфрама, являются перспективным электродным материалом.

Переменный асимметричный ток делает процесс получения электродных материалов менее энергоемким ввиду возможности использования низких напряжений; позволяет получать заданное распределение количества прошедшего электричества по глубине пористой углеродной ткани с возможностью реализации равномерного распределения оксидных соединений по глубине углеродной ткани.

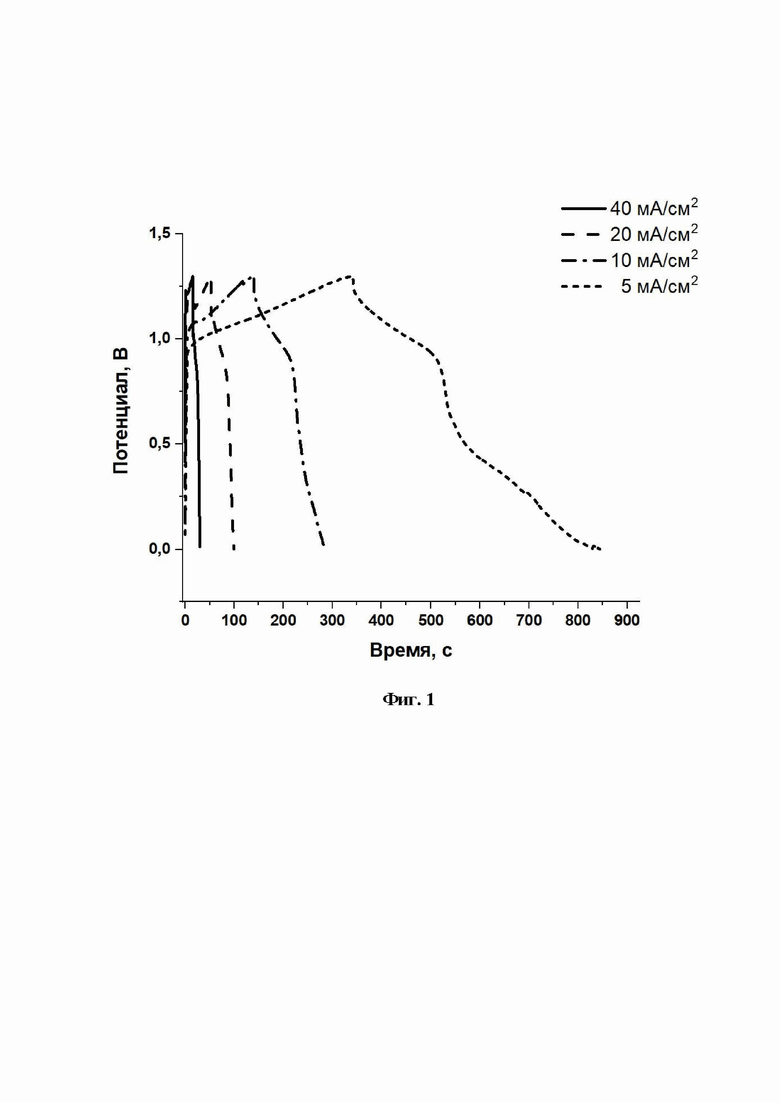

На Фиг. 1 представлены заряд-разрядные кривые гибридного электродного материала на основе углеродной ткани с полимер-оксидным слоем, полученного из электролита с концентрацией полиакриловой кислоты 0,02 г⋅л-1.

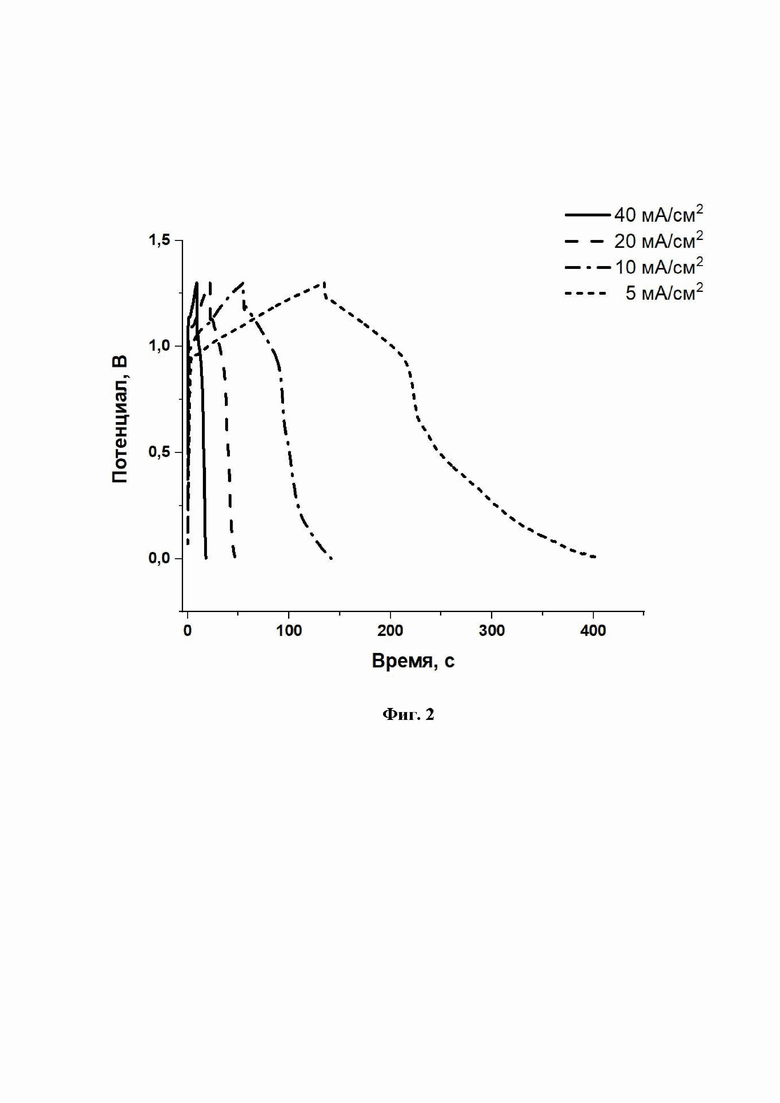

На Фиг. 2 представлены заряд-разрядные кривые гибридного электродного материала на основе углеродной ткани с полимер-оксидным слоем, полученного из электролита с концентрацией полиакриловой кислоты 0,04 г⋅л-1.

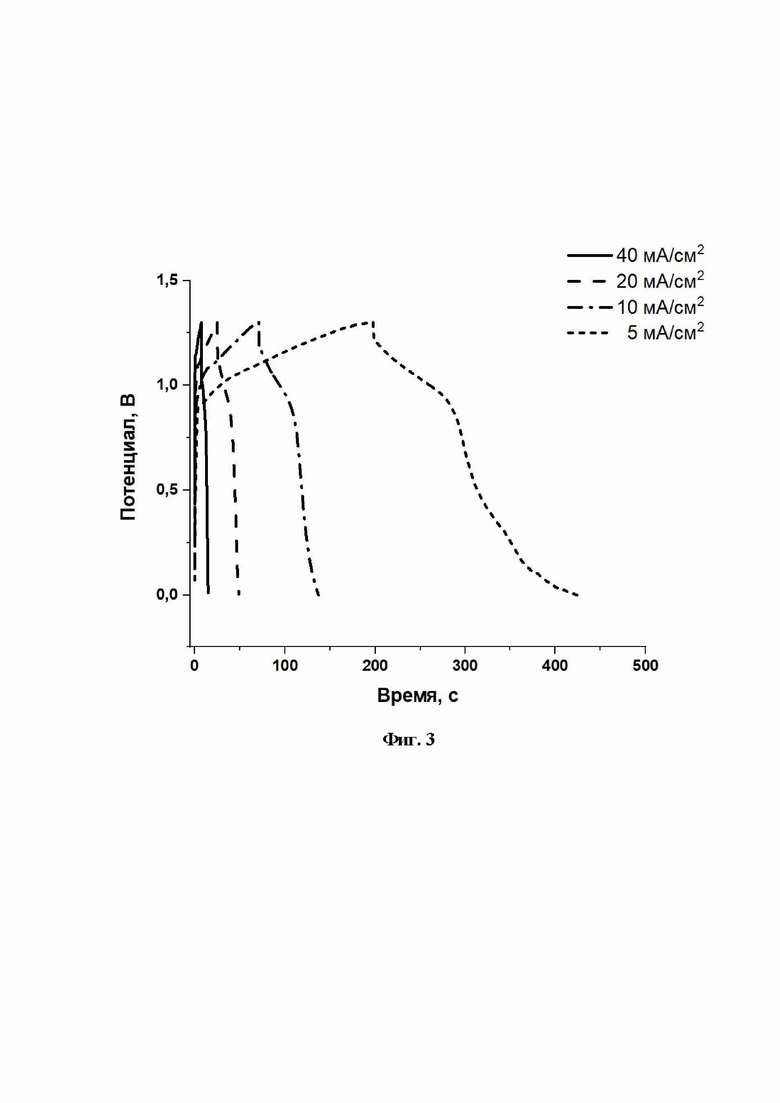

На Фиг. 3 представлены заряд-разрядные кривые гибридного электродного материала на основе углеродной ткани с полимер-оксидным слоем, полученного из электролита с концентрацией полиакриловой кислоты 0,06 г⋅л-1.

Рассмотрим пример конкретного выполнения способа. Способ осуществляется следующим образом. Поверхность рабочего электрода из углеродной ткани с предварительно нанесенным слоем из оксидов вольфрама подвергают поляризации переменным асимметричным током промышленной частоты 50 Гц при рН равном 4,0, соотношение средних плотностей катодного и анодного токов составляет 1,5:1, с обеих сторон, в водном растворе электролита, содержащем соли молибдена, кобальта, железа, никеля, лимонную, борную кислоты, хлорид кобальта и полиакриловую кислоту, в качестве противоэлектродов используют нержавеющую сталь, при следующих соотношениях компонентов (г⋅л-1):

процесс проводят при температуре 60°С; времени электролиза 40 мин.

Для экспериментальной проверки предлагаемого способа были получены образцы гибридных электродных материалов на основе углеродной ткани с полимер-оксидным слоем.

При несоблюдении доверительного интервала концентраций полиакриловой кислоты (С2Н3СООН)n в составе электролита 0,02 - 0,06 г⋅л-1 не достигается технический результат, а именно происходит формирование гибридных электродных материалов на основе углеродной ткани с полимер-оксидным слоем с неудовлетворительными электрохимическими свойствами (низкими значениями удельной емкости).

Пример 1.

Образцы из углеродной ткани марки Урал Т-22Р размером 30×20×2 мм (с обеих сторон), предварительно подвергали модификации оксидами вольфрама из раствора, содержащего Na2WO4 ⋅ 2H2O, и погружали в водный раствор электролита следующего состава, г⋅л-1:

и получали гибридные электродные материалы на основе углеродной ткани с полимер-оксидным слоем при соотношении средних за период катодного и анодного токов Iк:Iа=1,5:1,0, при температуре 60°С; времени электролиза 40 мин. Исследование электрохимических свойств электродных материалов проводили методами циклической вольтамперометрии и гальваностатического заряда-разряда с помощью потенциостата/гальваностата Р-40Х (Electrochemical Instruments) в трехэлектродной ячейке относительно хлорсеребряного электрода сравнения (Ag/AgCl, 3.5 М KCl). Пластины Pt использовались в качестве вспомогательного электрода и токосъемника для рабочего электрода. Электролитом служил 2 М водный раствор KOH. Значение удельной емкости составило 1669 мФ⋅см-2 при плотности тока 5 мА⋅см-2.

Пример 2.

Состав электролита отличается от Примера 1 концентрацией полиакриловой кислоты (С2Н3СООН)n 0,04 г⋅л-1. Значение удельной емкости составило 840 мФ⋅см-2 при плотности тока 5 мА⋅см-2.

Пример 3.

Состав электролита отличается от Примера 2 концентрацией полиакриловой кислоты (С2Н3СООН)n 0,06 г⋅л-1. Значение удельной емкости составило 794 мФ⋅см-2 при плотности тока 5 мА⋅см-2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИБРИДНОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОДОВ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2024 |

|

RU2831230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО АНОДНОГО МАТЕРИАЛА НА ОСНОВЕ МОДИФИЦИРОВАННОЙ УГЛЕРОДНОЙ ТКАНИ | 2024 |

|

RU2826545C1 |

| Способ получения гибкого электродного материала | 2023 |

|

RU2807173C1 |

| Способ получения оксидных слоев на поверхности углеволокнистого материала при поляризации переменным асимметричным током | 2021 |

|

RU2773467C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОДНОГО МАТЕРИАЛА НА ОСНОВЕ КОБАЛЬТ ВАНАДИЕВОГО ОКСИДА И ОКСИДНЫХ СОЕДИНЕНИЙ МОЛИБДЕНА | 2014 |

|

RU2570070C1 |

| Каталитически активный гибридный полимер-оксидный материал и способ его получения | 2019 |

|

RU2731692C1 |

| Способ получения оптически черного гибридного покрытия на стали | 2023 |

|

RU2805024C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДОВ МЕТАЛЛОВ НА СТАЛИ | 2010 |

|

RU2449061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2385969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО ПОКРЫТИЯ НА СТАЛИ | 2010 |

|

RU2449062C1 |

Изобретение может быть использовано при получении гибких электродных материалов на основе оксидов металлов и полимера на поверхности углеродной ткани, используемых в химических источниках тока, таких как суперкондесаторы и аккумуляторы. Для получения гибкого электродного материала на поверхность рабочего электрода из углеродной ткани предварительно наносят слой из оксидов вольфрама, а затем соосаждают оксиды молибдена, кобальта, железа, никеля из электролита, содержащего гептамолибдат аммония, сульфат кобальта, сульфат железа, сульфат никеля, хлорид кобальта, борную кислоту, лимонную кислоту и полиакриловую кислоту. Процесс проводят при температуре 60°С и времени электролиза 40 мин. Углеродную ткань подвергают поляризации переменным асимметричным током промышленной частоты 50 Гц при pH 4,0. Соотношение средних плотностей катодного и анодного токов составляет 1,5:1 с обеих сторон. В качестве противоэлектродов используют нержавеющую сталь. Изобретение позволяет улучшить свойства гибких материалов за счет увеличения удельной ёмкости, равномерного распределения оксидных соединений по глубине углеродной ткани, уменьшить температуру и продолжительность электролиза. 3 ил., 3 пр.

Способ получения гибкого электродного материала, заключающийся в том, что на поверхность рабочего электрода из углеродной ткани в процессе электролиза соосаждают оксиды молибдена, кобальта, железа, никеля, подвергая ее поляризации переменным асимметричным током промышленной частоты 50 Гц при pH, равном 4,0, соотношение средних плотностей катодного и анодного токов составляет 1,5:1 с обеих сторон, в водном растворе электролита, содержащем соли молибдена, кобальта, железа, никеля, лимонную, борную кислоты, в качестве противоэлектродов используют нержавеющую сталь, отличающийся тем, что на поверхность рабочего электрода из углеродной ткани предварительно наносят слой из оксидов вольфрама, а электролиз проводят из электролита, дополнительно содержащего хлорид кобальта и полиакриловую кислоту при следующих соотношениях компонентов, г⋅л-1:

процесс проводят при температуре 60°С; времени электролиза 40 мин.

| Способ получения оксидных слоев на поверхности углеволокнистого материала при поляризации переменным асимметричным током | 2021 |

|

RU2773467C1 |

| ГИБКИЙ ГИБРИДНЫЙ ЭЛЕКТРОД ДЛЯ СУПЕРКОНДЕНСАТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2748557C1 |

| CN 109859961 A, 07.06.2019 | |||

| ХРАМЕНКОВА А.В | |||

| и др | |||

| Каталитически активный композиционный материал на основе оксидов переходных металлов, Известия вузов, Северо-Кавказский регион, Технические науки, 2017, N 2, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2024-03-05—Публикация

2023-07-11—Подача