Изобретение относится к способам получения адсорбентов на основе пористых природных минералов (цеолитсодержащих пород) и может быть использовано для очистки водной и воздушной сред, включая технологические объекты, от загрязняющих веществ с последующей регенерацией отработанного сорбента.

Известен способ получения сорбента на основе диатомита или опоки, который после дробления подвергается одностадийной термической обработке с модифицированием поверхности продуктами сгорания отхода сельского хозяйства соломы (патент РФ №2241536, МПК B01J 20/10, B01J 20/14, B01J 20/20, B01J 20/30 (2006.01), опубл. 10.12.2004).

Недостатками данного сорбента являются низкая сорбционная емкость и активность по отношению к органическим загрязнениям в водной и воздушной средах, обусловленные неразвитой пористой структурой и избирательностью взаимодействия с индивидуальными веществами.

Известен также способ получения сорбента на основе пористых природных материалов (опоки, диатомита и др.) для очистки питьевой воды, заключающийся в предварительной сушке исходного сырья, дроблении, обработке модифицирующим реагентом - растворами щелочных металлов и термообработке при температуре 1000-1250°С для перевода глинистых составляющих в «черепок» сорбента (патент РФ №2141374, МПК B01J 20/10, B01J 20/16, B01J 20/30 (2006.01), опубл. 20.11.1999).

Недостатками известного способа являются ограниченность применения сорбента, и низкая эффективность для очистки воздушной среды от органических загрязнений.

Указанные недостатки объясняются селективностью действия сорбента по отношению к соединениям с определенными физико-химическими свойствами при его использовании для очистки питьевой воды.

Наиболее близким по технической сути и достигаемому результату является способ получения адсорбента, включающий размол цеолитсодержащей породы до порошкообразного состояния, смешивание с выгорающей добавкой, связующим и пластификатором, в качестве которых используют пылеобразные сосновые опилки в пылевидном состоянии, цемент марки 500 и хлорид натрия от 0,2 до 10,0 мас. %, формирование гранул, сушку при температуре 25-200°С с переменной скоростью повышения температуры и доведения ее до 800°С, гидротермальную кристаллизацию в концентрированном щелочном растворе при соотношении объема раствора к массе гранул 2:1 совмещенную с вакуумированием, обработку раствором концентрированной соляной кислотой, отмывку от щелочи и кислоты и сушку с линейным повышением температуры от 25 до 300°С в течение 2 часов (патент РФ №2566141, B01J 20/30, B01J20/16, опубл. 20.10.2015).

Недостатками известного способа являются сложность технологии и низкая сорбционная емкость полученного адсорбента по отношению к хлорорганическим соединениям, содержащимся в водной и воздушной средах. Указанные недостатки обусловлены необходимостью контроля различных технологических параметров в течение всего процесса получения адсорбента и его неразвитой удельной поверхностью пор, образованной порошкообразными частицами, распределенными по объему гранул случайным образом.

Технической проблемой является упрощение технологии получения адсорбента на основе цеолитсодержащей породы при повышении сорбционной емкости по отношению к хлорорганическим соединениям.

Техническая проблема решается способом получения адсорбента, включающим измельчение цеолитсодержащей породы до дисперсного состояния, смешивание дисперсии с выгорающей добавкой, связующим и пластификатором, формирование гранул, и термическую обработку, отличающийся тем, что в качестве выгорающей добавки и пластификатора используют поливинилацетат, в качестве связующего - глину, цеолите о держащую породу измельчают до частиц размера 1,2-1,5 мм, которые обрабатывают 1-4 мас. % водным раствором соляной кислоты, промывают водой до нейтральной среды и сушат, высушенные частицы смешивают сначала с поливинилацетатом в количестве, достаточном для получения защитной пленки на частицах, затем добавляют глину с поливинилацетатом в суммарном количестве 8-10 мас. % для получения пластичной массы, нагревают до 70-80°С и гранулируют, полученные гранулы вакуумируют при остаточном давлении 20-30 кПа и подвергают термической обработке при температуре 900-1000°С.

Технический результат заключается в упрощении технологии получения адсорбента при повышении сорбционной емкости по хлорорганическим соединениям за счет увеличения удельной поверхности микро- и мезопор в поровой структуре частиц адсорбента в среднем на 23% по сравнению со способом-прототипом.

В предлагаемом способе цеолитсодержащую породу размалывают до частиц размера 1,2-1,5 мм. Нижняя граница фракционного состава измельченных частиц цеолитсодержащей породы 1,2 мм обусловлена снижением эффективности сорбционных процессов вследствие сокращения площади «работающих капилляров» при формировании гранул, а верхняя граница 1,5 мм - длительностью процесса активации частиц.

Измельченные частицы затем обрабатывают водным раствором соляной кислоты. Концентрация соляной кислоты 1-4 мас. % является оптимальной для обеспечения высоких показателей по удельной поверхности микро- и мезопор частиц цеолитсодержащих пород.

В качестве выгорающей добавки и пластификатора использован поливинилацетат (ПВА), а в качестве связующего глина.

После обработки раствором соляной кислоты частицы сначала смешивают с поливинил ацетатом (выгорающая добавка) в количестве, достаточном для образования защитной пленки на дисперсном материале, которая препятствует «засорению» пористой структуры частиц глиной, добавляемой в качестве связующего на следующей стадии.

Связующее вещество глину с пластификатором ПВА добавляют в суммарном количестве 8-10% для получения пластичной композиции, из которой формируют гранулы. Нижняя граница 8% обусловлена необходимостью получения массы с определенными реологическими свойствами, а верхняя граница 10% - сокращением активных центров адсорбции в удельном объеме.

Пластичную композицию перед формированием гранул нагревают. Нижняя граница диапазона температуры 70°С объясняется началом полимеризации ПВА, обеспечивающей стабильность формы гранул при последующей экструзии, верхняя граница диапазона 80°С - возрастанием энергетических затрат, вследствие увеличения продолжительности процесса подвода тепла.

После экструдера сформированные гранулы адсорбента подают в вакуумную камеру, в которой поддерживается остаточное давление 20-30 кПа. Указанный диапазон остаточного давления определят процесс структурообразования гранул и зависит от их теплосодержания, обеспечивающего интенсивное удаление влаги при заданном диапазоне температур.

Удаление влаги при вакуумировании позволяет снизить внутренние напряжения и значительное растрескивание гранул на стадии термообработки.

Заявляемый способ поясняется примерами конкретного выполнения.

Пример 1.

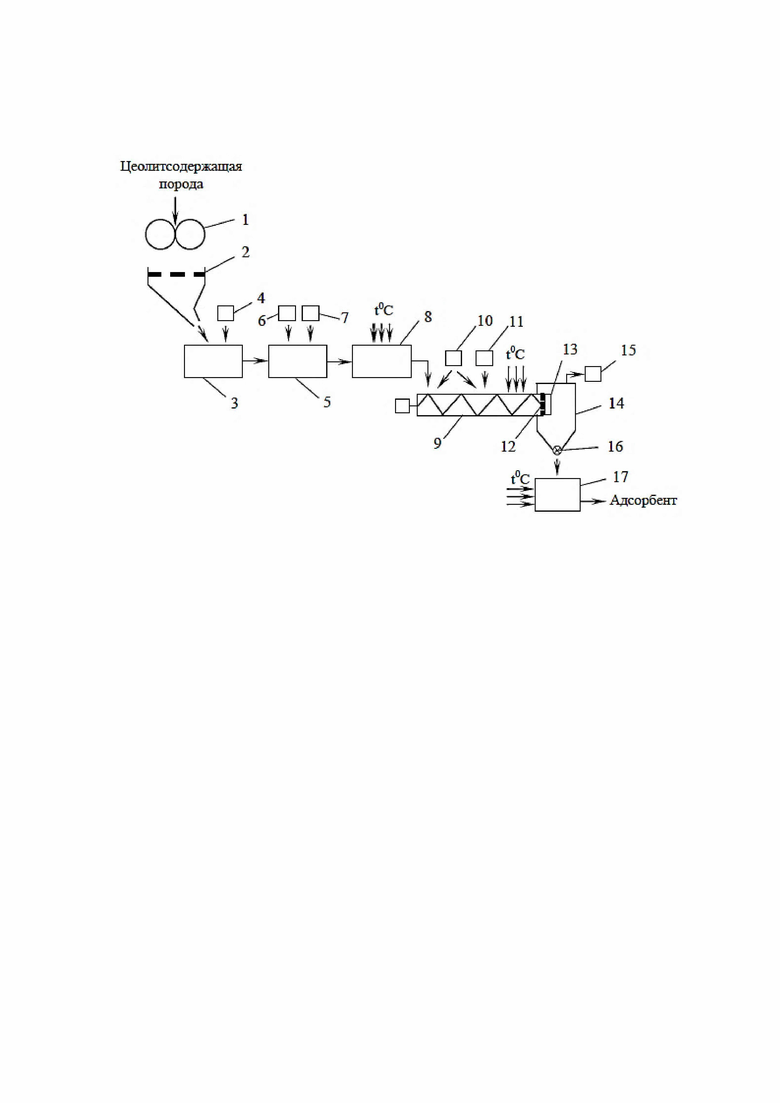

Способ осуществляют на установке, схема которой показана на фигуре.

Цеолитсодержащая порода поступает в дробильную установку 1, где осуществляют ее размол. В классификаторе 2 отбирают фракцию частиц с размерами 1,2-1,5 мм, которую подают в реактор 3 на обработку водным раствором соляной кислоты с концентрацией кислоты 2,0 мас. %, поступающим в реактор из емкости 4. Длительность кислотной обработки 35-40 мин. Далее в емкости 5 частицы цеолитсодержащей породы для нейтрализации кислоты и промывки подвергают обработке водным раствором соды с содержанием соды 5 мас. % и водой, которые подают из емкостей 6 и 7. В сушилке 8 влажные частицы цеолитсодержащей породы подогревают кондуктивным способом при температуре греющей поверхности 200-250°С с целью снижения влагосодержания до значений 10-12%. Полученные после сушки частицы цеолитсодержащей породы обладают развитой системой микро- и мезопор.

В многосекционном экструдере 9 на первой стадии частицы обрабатывают выгорающей добавкой, в качестве которой используют поливинилацетат (ПВА) в количестве, достаточном для образования защитной пленки на дисперсном материале. Защитная пленка препятствует «засорению» пористой структуры частиц добавками на стадиях последующей обработки.

На второй стадии в экструдере 9 частицы смешивают с пластификатором, в качестве которого используют ПВА и связующим - глиной для получения пластичной композиции. ПВА и глину в количестве 8-10 мас. % подают в экструдер 9 из емкостей 10, 11 соответственно.

На третьей стадии одновременно с перемешиванием смесь нагревают до 70°С и выдавливают через фильеру 12 в вакуумируемый объем 14. Адсорбент формируется в виде гранул с диаметром 3-5 мм и длиной 5-8 мм. Диаметр частиц определяется диаметром отверстий фильеры, а длина - частотой вращения ножа 13.

В вакуумируемом объеме 14 при остаточном давлении 20-30 кПа из пор адсорбента удаляются воздух и вода; формируется система транспортных каналов. Разрежение в вакуумируемом объеме создается вакуумным насосом 15. Структурированные частицы адсорбента через вакуумный затвор 16 поступают в камеру 17 на термическую обработку, осуществляемую при температуре 900-1000°С.При термообработке выгорает ПВА, обжигается глинистая составляющая, придавая адсорбенту механическую прочность, с появлением микротрещин (транспортных пор) и открывается доступ к пористой структуре частиц.

При этом сорбционная емкость адсорбента по хлорсодержащим соединениям (определялась по стандартной методике «СТО РосГео 08-002-98. Технические методы исследования минерального сырья», разработанной НИИ Минерального сырья) составила 72%, что на 25% выше сорбционной емкости адсорбента, полученного по способу-прототипу.

Пример 2 аналогичен примеру 1, отличие состоит в том, что частицы цеолитсодержащей породы с размерами 1,2-1,5 мм, обрабатывают водным раствором соляной кислоты с содержанием кислоты 3 мас. % в течение 35-40 мин, после чего проводят обработку водным раствором соды с содержанием соды 5 мас. % и водой. Далее влажные частицы цеолитсодержащей породы подогревают кондуктивным способом при температуре греющей поверхности 200-250°С с целью снижения влагосодержания до значений 10-12%. Структурирование частиц адсорбента производилось в многосекционном экструдере при температуре 80°С и остаточном давлении в вакуумируемом объеме 20-30 кПа с последующей термической обработкой при температуре 900-1000°С.

Сорбционная емкость адсорбента по хлорорганическим соединениям составила 68%, что на 21% выше сорбционной емкости адсорбента, полученного по способу-прототипу.

Пример 3 аналогичен примеру 1, отличие состоит в том, что частицы цеолитсодержащей породы с размерами 1,2-1,5 мм, обрабатывают водным раствором соляной кислоты с содержанием кислоты 1 мас. % в течение 35-40 мин, после чего проводят обработку водным раствором соды с содержанием соды 5 мас. % и водой. Далее влажные частицы цеолитсодержащей породы подогревают кондуктивным способом при температуре греющей поверхности 200-250°С с целью снижения влагосодержания до значений 10-12%. Структурирование частиц адсорбента производилось в многосекционном экструдере при температуре 70-80°С и остаточном давлении в вакуумируемом объеме 20-30 кПа с последующей термической обработкой при температуре 900-1000°С.

Сорбционная емкость адсорбента по хлорорганическим соединениям составила 54%, что на 7% выше сорбционной емкости адсорбента, полученного по способу-прототипу.

Пример 4 аналогичен примеру 1, отличие состоит в том, что частицы цеолитсодержащей породы с размерами 1,2-1,5 мм, обрабатывают водным раствором соляной кислоты с содержанием кислоты 4 мас. % в течение 35-40 мин, после чего проводят обработку водным раствором соды с содержанием соды 5 мас. % и водой. Далее влажные частицы цеолитсодержащей породы подогревают кондуктивным способом при температуре греющей поверхности 200-250°С с целью снижения влагосодержания до значений 10-12%. Структурирование частиц адсорбента производилось в многосекционном экструдере при температуре 70-80°С и остаточном давлении в вакуумируемом объеме 20-30 кПа с последующей термической обработкой при температуре 900-1000°С.

Сорбционная емкость адсорбента по хлорорганическим соединениям составила 61%, что на 14% выше сорбционной емкости адсорбента, полученного по способу-прототипу.

Таким образом, по сравнению с прототипом предлагаемое изобретение обеспечивает более простую технологию получения адсорбента на основе цеолитсодержащих пород и позволяет в среднем на 17% по сравнению с прототипом увеличить сорбционную емкость адсорбента по хлорорганическим соединениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА | 2014 |

|

RU2566141C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА | 2017 |

|

RU2689625C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА А В КАЧЕСТВЕ АДСОРБЕНТА | 2009 |

|

RU2395451C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2021 |

|

RU2757115C1 |

| Способ направленной обработки природного цеолита с целью получения сорбента | 2019 |

|

RU2735279C1 |

| Способ получения алюмосиликатного сорбента для очистки природных и сточных вод от ионов тяжелых металлов | 2020 |

|

RU2748595C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 2011 |

|

RU2473468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АДСОРБЕНТА ИЗ ЛУЗГИ ПОДСОЛНЕЧНОЙ | 2009 |

|

RU2411080C1 |

| СОСТАВ НЕЙТРАЛИЗУЮЩЕГО КОМПОНЕНТА ДЛЯ ОБЕЗВРЕЖИВАНИЯ НЕФТЕОТХОДОВ КОМБИНИРОВАННЫМ СОРБЦИОННО-РЕАГЕНТНЫМ СПОСОБОМ | 2020 |

|

RU2736294C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТРОСТНИКА ОБЫКНОВЕННОГО | 2018 |

|

RU2732022C2 |

Изобретение относится к способам получения адсорбентов на основе пористых природных минералов (цеолитсодержащих пород) и может быть использовано для очистки водной и воздушной сред, включая технологические объекты, от загрязняющих веществ с последующей регенерацией отработанного сорбента. Способ получения адсорбента включает измельчение цеолитсодержащей породы до частиц размера 1,2-1,5 мм, которые обрабатывают 1-4 мас.% водным раствором соляной кислоты, промывают водой до нейтральной среды и сушат. Высушенные частицы смешивают сначала с поливинилацетатом в количестве, достаточном для получения защитной пленки на частицах, затем добавляют глину с поливинилацетатом в суммарном количестве 8-10 мас.%, нагревают до 70-80°С и гранулируют, полученные гранулы вакуумируют при остаточном давлении 20-30 кПа и подвергают термической обработке при температуре 900-1000°С. Изобретение обеспечивает более простую технологию получения адсорбента на основе цеолитсодержащих пород и позволяет по сравнению с прототипом увеличить сорбционную емкость адсорбента по хлорорганическим соединениям. 1 з.п. ф-лы, 1 ил., 4 пр.

1. Способ получения адсорбента, включающий измельчение цеолитсодержащей породы до дисперсного состояния, смешивание дисперсии с выгорающей добавкой, связующим и пластификатором, формирование гранул и термическую обработку, отличающийся тем, что в качестве выгорающей добавки и пластификатора используют поливинилацетат, в качестве связующего – глину, цеолитсодержащую породу измельчают до частиц размера 1,2-1,5 мм, которые обрабатывают 1-4 мас.% водным раствором соляной кислоты, промывают водой до нейтральной среды и сушат, высушенные частицы смешивают сначала с поливинилацетатом в количестве, достаточном для получения защитной пленки на частицах, затем добавляют глину с поливинилацетатом в суммарном количестве 8-10 мас.%, нагревают до 70-80°С и гранулируют, полученные гранулы вакуумируют при остаточном давлении 20-30 кПа и подвергают термической обработке при температуре 900-1000°С.

2. Способ по п.1, отличающийся тем, что процессы смешения и гранулирования ведут с помощью многосекционного экструдера.

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА | 2014 |

|

RU2566141C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1998 |

|

RU2141374C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2002 |

|

RU2241536C2 |

| WO 2016154278 A1, 29.09.2016. | |||

Авторы

Даты

2024-09-12—Публикация

2024-02-15—Подача