Изобретение относится к области охраны окружающей среды, а именно к получению из отхода производства известкового молока порошкового сорбента, который может быть использован для очистки токсичных высокотемпературных газовых выбросов промышленного оборудования, в частности мусоросжигательных заводов, установок для сжигания попутного нефтяного газа, полигонного биогаза и пр.

Для целей настоящего изобретения следующие термины означают:

«негашеная известь» – кристаллическое вещество, в основе химического состава которого лежит оксид кальция СаО, чаще всего получаемое путем термического разложения известняка – карбоната кальция СаСО3;

«гашение» – процесс взаимодействия негашеной извести с водой;

«гашеная известь» – гидроксид кальция Са(ОН)2 – продукт, полученный в результате гашения;

«известковое молоко» – суспензия, образуемая в процессе гашения негашеной извести избытком воды;

«гидратор» – аппарат для гашения негашеной извести.

С развитием производства охрана воздушной среды от загрязнений промышленными выбросами становится все более актуальной задачей, входящей в комплекс глобальных проблем охраны окружающей среды.

Состав отходящих газов различных производств и даже одного производства во времени может отличаться, так, например, в последние годы меняется химический состав твердых коммунальных отходов (ТКО), подвергаемых обработке на мусоросжигательных заводах, а соответственно изменяется и состав их отходящих газов, что влечет за собой необходимость постоянного улучшения систем газоочистки. Основными составляющими состава отходящих газов являются окислы серы, азота, углерода, сероводород, тяжелые металлы (ртуть, кадмий, свинец, хром, никель, мышьяк, марганец, кобальт и пр.), хлорорганические соединения, кислоты - хлористый водород, фтористый водород и пр.

Одним из приемов повышения степени очистки отходящих газов является сорбционная очистка, которая в условиях изменения химического состава отходящих газов диктует необходимость расширения ассортимента используемых сорбентов.

Известковое молоко широко применяется в химической, строительной и других областях промышленности, в частности, для производства сахара и приготовления смесей для борьбы с болезнями растений. В процессе производства известкового молока путем гашения негашеной извести избытком воды образуется неутилизируемый отход – осадок, содержащий, в том числе, непрореагировавшие с водой частицы СаО. Осадок гашения извести при производстве известкового молока относится к IV классу опасности и, как правило, подлежит захоронению, что требует отчуждения земель для его захоронения и приводит к загрязнению окружающей среды.

Из уровня техники известен способ получения сорбента С-КП для очистки атмосферного воздуха от оксидов азота, углерода, серы, формальдегида и бутилмеркаптана путем опушивания заиленной, гранулированной и высушенной глины пиролюзитом с последующим прокаливанием при 1150-1200°С [Патент RU 2336945, B01J 20/06, 2008 г.].

Недостатком полученного известным способом сорбента является низкая сорбция кислых газов, таких как сероводород, диоксид серы и диоксид углерода.

Известен способ получения сорбента для очистки воздуха от оксидов азота, серы и сероводорода, получаемый смешиванием тонкоизмельченного 100 г портландцемента-500, 100 г опоки Астраханской области со 100 см3 10%-ного водного раствора поваренной соли и формированием гранул размером от 0,5 см до 5 см в диаметре. Сформированную массу после затвердевания помещают в проточную воду и выдерживают до отрицательной реакции на хлорид-ионы. После высушивания гранулы помещают в 40%-ный водный раствор диэтаноламина на 1 час. Сорбент имеет следующий химический состав, мас %: СаО – 40,0, SiO2 – 35,0, Al2O3 – 15,0, NH(CH2)4OH2 – 5,0, Н2О – 5,0. Изобретение обеспечивает получение сорбента для эффективной очистки воздуха жилых помещений, рабочих зон промышленных предприятий и территорий буровых [Патент RU 2452561, B01J 20/16, B01J 20/30, 2012 г.].

Недостатком изобретения является ограниченная температура применения полученного сорбента – не более 40°С, что является препятствием для использования в газоочистных системах промышленных предприятий.

Для очистки отходящих газов наиболее часто используют сорбенты, полученные на основе активированного угля, сочетающие в себе возможности хемосорбции и осмотических адсорбционных взаимодействий с сорбатами, такими как хлор, фтор, сера, ионы тяжелых металлов и пр.

Известен способ получения сорбента на основе активированного угля для очистки газов от сероводорода. Исходный активированный уголь пропитывают водным раствором йодида калия с концентрацией 0,5-3,5 мас.%, в который дополнительно вводят 0,035-0,075 мас.% моноэтаноламина (МЭА). Количество воды для приготовления пропиточного раствора берут исходя из массы активного угля. Сорбент обеспечивает высокую производительность процесса очистки воздуха и позволяет избежать частой замены катализатора [Патент RU 2254916, B01J 20/30; B01D 53/02, 2005 г.].

Недостатком сорбента, полученного известным способом, является ограничение его функциональных возможностей из-за невозможности очистки сероводорода в комплексе с другими кислыми газами и тяжелыми металлами.

Известен способ производства высокоэффективных адсорбентов на основе активированного угля в форме отдельных зерен активированного угля, который включает обработку исходного углеродсодержащего материала путем первоначальной карбонизации и последующей активации, причем исходный материал включает сульфонированные поперечносшитые дивинилбензолом полистиролы в гранулированной форме, и где активацию осуществляют в две стадии, в ходе которых карбонизированный исходный материал на первой стадии подвергают активации в атмосфере, содержащей водяной пар, а затем на второй стадии подвергают активации в атмосфере, содержащей СО2 [Патент RU 2426591, B01J 20/20, 2011 г.].

Недостатком известного способа является получение углеродного адсорбента с недостаточно высокой адсорбционной способностью, ниже, чем у активированного угля, за счет наличия в структуре адсорбента химически связанных водорода и серы, а также его невысокая механическая прочность.

Известен способ получения блочного нанопористого углеродного материала для аккумулирования природного газа метана, заключающийся в том, что углеродный нанопористый материал, полученный из карбонизированного и активированного твердого сырья органического происхождения, дробят до средней фракции гранул от 700 до 1000 мкм, к дробленому материалу добавляют полимерное связующее в количестве от 3 до 12% мас. и дистиллированную воду в количестве от 5 до 80% мас., перемешивают, производят формование при давлении от 150 кгс/см2 до 3000 кгс/см2, после чего формованные блоки сушат при температуре от 110°С до 150°С в течение 3÷48 часов. В качестве полимерного связующего используют латекс или поливинилацетат, а формование производят с помощью пресса или экструдера [Патент RU 2625671, B01J 20/20, 2016].

Недостатком известного способа является то, что получаемый в результате материал является недостаточно эффективным сорбентом для очистки отходящих газов, поскольку обладает недостаточным удельным объемом микропор в расчете на объем образца, который не превышает 0,45 см микропор/см объема образца, а также то, что способ формования, включающий одностадийное прессование и высушивание после снятия давления, не позволяет получить образцы достаточной плотности, что характеризует невысокую механическую прочность.

Известен способ получения формованного наноструктурированного микропористого углеродного сорбента, включающий смешивание порошкообразного углеродного сорбента с водным раствором полимерного связующего и прессование, отличающийся тем, в качестве полимерного связующего используют поливиниловый спирт, а прессование проводят при повышении нагрузки и температуры в четыре ступени в диапазонах от 25 кгс/см2 до 1600 кгс/см2, от 75 до 190°С и от 10-130 мин, соответственно [Патент RU 2736586, B01J 20/20; B01J 20/30, 2019 г.].

Недостатком порошковых сорбентов, полученных различными способами на основе активированных углей, является достаточно низкая механическая прочность, что затрудняет их применение и регенерацию в целом ряде технологий.

Недостатками вышеуказанных известных технических решений являются сложный состав получаемых сорбентов при невысокой эффективности их использования для очистки отходящих газов от широкой гаммы токсичных примесей в газоочистных системах промышленных предприятий при реальных температурах в системах газоочистки от 150°С до 280°С.

Кроме сорбентов с активированным углем широкое распространение получают сорбенты на основе гидратированной извести, которые при сопоставимой пористости обладают гораздо большей плотностью, чем активированный уголь, т.е. большей механической прочностью.

Известен способ получения порошкообразной известковой реагентной композиции, включающий смешивание СаО с водой в количестве, достаточном для получения известкового молока с содержанием твердого вещества 10-50 вес.%, отделение воды от известкового молока и его сушку, при этом до, во время или после смешивания в воду и/или в известковое молоко добавляют соединение щелочного металла [Патент RU 2425000, С04В 2/06, 2011 г.].

Недостатком этого способа является зависимость реакционной способности щелочной композиции, содержащей известковое молоко, от реакционных свойств дополнительного соединения щелочного металла. Щелочные металлы и их соединения, кроме Са (литий Li, натрий Na, калий K, рубидий Rb, цезий Cs, франций Fr) обладают высокой пожарной и взрывной опасностью и значительной стоимостью, а следовательно, для их получения необходимы специальные дополнительные защищенные производственные мощности и существенные затраты.

Известен способ получения гашеной извести, имеющей большую площадь поверхности и малый размер частиц, путем гидратации извести водным гидратным раствором органического растворителя и предпочтительно промыванием полученного гидрата водным раствором органического растворителя перед сушкой, чтобы дополнительно увеличить площадь поверхности и уменьшить размер частиц. Гидраты с большой площадью поверхности по изобретению являются превосходными сорбентами для удаления SO2 из газовых потоков [Патент US 5492685, С01В 17/56, 1996 г.].

Недостатком известного способа является его высокая стоимость за счет того, что негашеную известь гасят преимущественно в присутствии большого количества спирта, при этом полное удаление спирта в дальнейшем является трудновыполнимым, что для максимального рециклирования применяемого спирта требует дорогостоящей установки.

Проблемой, решение которой обеспечивается осуществлением изобретения, является снижение рисков нанесения вреда окружающей среде за счет получения недорогостоящего сорбента, позволяющего повысить степень очистки отходящих газов, при одновременной утилизации отходов производства известкового молока.

Технический результат от использования предложенного изобретения заключается в получении сорбента, обладающего развитой системой микропор, высокой сорбционной способностью, повышенной механической прочностью и способностью к многократной регенерации.

Проблема решается, а технический результат достигается за счет того, что в способе получения сорбента для очистки отходящих газов в качестве исходного сырья используют отход производства известкового молока, который классифицируют с выделением пастообразной массы, содержащей твердые частицы с размером менее 5 мкм, с последующей промывкой в противотоке органическим растворителем при температуре 50-70°С в течение 1-3 мин, промытую массу подвергают ультрафильтрации с отделением пермеата, содержащего частицы микрокристаллического гидроксида кальция с размером менее 50 нм, с последующей его сушкой воздухом при температуре 110-130°С.

Предпочтительно, что промывку пастообразной массы органическим растворителем ведут при соотношении 1:1 по массе.

Предпочтительно, что в качестве органического растворителя используют ацетон, или уксусную кислоту 25-30% концентрации, или лимонную кислоту 50-65% концентрации.

Предпочтительно, что сушку воздухом ведут в течение 1,5-5 часов.

Способ осуществляют следующим образом.

Отход производства известкового молока, классифицируют с выделением пастообразной массы, содержащей твердые частицы с размером менее 5 мкм, с последующей промывкой в противотоке органическим растворителем - ацетоном или уксусной кислотой 25-30% концентрации, или лимонной кислотой 50-65% концентрации при соотношении 1:1 по массе при температуре 50-70°С в течение 1-3 мин, промытую массу подвергают ультрафильтрации с выделением пермеата, содержащего частицы микрокристаллического гидроксида кальция (МГК) с размером менее 50 нм, с последующей его сушкой воздухом при температуре 110-130°С.

В промышленных процессах для получения известкового молока используют обожженную молотую негашеную известь. В зависимости от сорта исходного материала фактическое содержание СаО и иных включений в процентном соотношении может быть различным. Негашеная известь может содержать примеси оксида магния, оксида серы, оксида алюминия, диоксида кремния и пр. Процесс гашения извести идет наиболее быстро при использовании чистой извести, обожженной при умеренной температуре, с высоким содержанием СаО. В гидратор подают негашеную известь, дробленую до частиц размером не более 5-10 мм. Гашение заключается в обработке извести водой для перевода окиси кальция в гидрат. Обычно при гашении происходит самопроизвольный распад кусков комовой извести на тонкодисперсные частички размером не более 5-20 мкм [Волженский А.В. и др. Минеральные вяжущие средства. М.: Стройиздат, 1979 г., с. 99]. Гидрат окиси кальция образуется обычно в виде гексагональных пластинок со слоистой кристаллической решеткой /там же, с. 102/.

В процессе гашения исходной комовой негашеной извести перемешиванием с избытком воды на выходе из гидратора отделяют раствор известкового молока от осадка, содержащего преимущественно нерастворенные в процессе гашения мелкие частицы соединений кальция (в том числе, силикатов, алюминатов и ферритов кальция), магния, песка и других включений. Осадок представляет собой пастообразную массу, которую классифицируют по гранулометрическому составу до размера частиц менее 5 мкм. Более крупные частицы представляют собой пустую породу с месторождения комовой извести, являются химически инертными и подлежат захоронению.

Затем выделенную массу промывают в противотоке органическим растворителем при температуре 50-70°С в течение 1-3 мин.

Температуры менее 50°C недостаточно для удаления остаточных концентраций органического растворителя, а промывка при температуре более 70°С нецелесообразна, поскольку не приводит к дальнейшему снижению остаточных концентраций органического растворителя.

Промывка в противотоке менее 1 минуты не позволяет вытеснить избыток воды перед сушкой, а при времени промывки более 3 минут частицы кальция могут вступать в химическое взаимодействие с органическим растворителем и выпадать в осадок, который отводится в концентрат при последующей ультрафильтрации, при этом количество МГК в пермеате снижается.

Температуры сушки МГК ниже 110°С недостаточно для получения сухого порошка, что приводит к неоправданному увеличению времени сушки и повышению расхода электроэнергии. А ведение процесса сушки при температуре выше 130°С также экономически нецелесообразно, поскольку не приводит к дальнейшему снижению влажности МГК.

Полученная после процесса сушки масса, проанализированная на просвечивающем электронном микроскопе под увеличением от 600000 раз, представляет собой порошок гидроксида кальция, состоящий из прочных бесцветных тригональных ромбических кристаллов со слоистой структурой и размером частиц от 5 нм до 50 нм в виде пористых отдельных индивидов и срощенных агрегатов, при этом отдельные индивиды и срощенные агрегаты размещены в тригональных ромбических кристаллах таким образом, что границы между ними образуют дополнительную пористую структуру с диаметром пор 0,3 нм-0,5 нм. При этом поры в отдельных индивидах могут быть только дефектами структуры, а в агрегатах – это следствие еще и дефектов сращивания. Для сравнения: мезопоры частиц активированного угля имеют диаметр 2 нм – 10 нм.

Для повышения сорбционных свойств МГК процесс гидратации негашеной извести проводят так, чтобы сорбционная поверхность микрокристаллов была бы максимальной.

Средняя площадь кристалла и пористость МГК представлена в Таблице 1.

Площадь кристаллов, пористость которых достигает около 50%, составляет от 25 до 700±3,1 нм2, при этом, как показали результаты исследований, суммарный объем пор одного агрегата составляет в среднем Vn=36 см3. Как следует из микроскопических измерений, при увеличении ×200000 раз в каждой пробе массой в 1 г содержится от 1×1017 до 9,38×1019 агрегатов. Отсюда следует, что по множеству агрегатов масса агрегата составляет от 1,06×1017 до 1,06×1019 г, следовательно, удельная поверхность (пористость) агрегатов находится в пределах от 50 до 60 м2/г, что при сопоставлении соответствует удельной поверхности активированного угля.

Пример осуществления способа

Гидратации подвергали исходную дробленую комовую известь Ашикинского (Рязанская область, Касимовский район) известняка. Содержание в комовой извести СаСО3 (88.0-99.1) % мас.; MgCO3 (0.2-4.3) % мас.; SiO2+R2O3 (0.2-8.31) % мас., где R – малые остаточные компоненты. В гидратор (автоклав) подали дробленую до частиц размером 5-10 мм негашеную известь и воду в соотношении по массе 1:2 соответственно. В результате экзотермической реакции образовалось большое количество пара, конденсат которого может быть использован для получения известкового молока необходимого качества. После сброса давления на выходе из гидратора от известкового молока отделяли образовавшийся осадок – пастообразную массу влажностью 60-65 % с содержанием твердого по сухому веществу 2 г на 100 г массы, из которых 1,968 г составила основа – гидрокарбонат кальция, а 0,032 г – примеси. Осадок классифицировали на виброситах с выделением твердых частиц менее 5 мкм и затем направляли на промывку в лотки, куда противотоком подавали ацетон в количестве 1:1 по массе с обрабатываемым осадком при температуре 60°С в течение 2-х минут. Крупные частицы, представляющие собой пустую породу, направляли на захоронение. Ацетон после промывки направляли на регенерацию для повторного использования. Затем осадок подавали на ультрафильтрационный модуль Dizzer XL, после которого пермеат содержит частицы МГК менее 50 нм. После сушки пермеата в течение 2-х часов воздухом при температуре 130°С МГК представляет собой порошок, который может быть использован в качестве сорбента.

Апробация МГК в качестве сорбента проводилась на экспериментальной установке, установленной в газоходе действующего мусоросжигательного завода. В штатном режиме сжигания твердых бытовых отходов пропускали отходящие газы через пробоотборники с засыпкой МГК и активированного угля (АУ). Определение концентрации микроэлементов в пробах МГК было выполнено методом рентгенофлуоресцентного анализа (РФА).

В исследованном диапазоне параметров потока и продолжительности измерений масса сорбируемых МГК элементов увеличивается при увеличении времени нахождения навески в газоходе, т.е. сорбционного насыщения МГК по оксидам и ионам тяжелых металлов не наступает.

В отличие от навесок МГК с продолжительностью экспериментов 1, 4 и 5 мин, после 40 мин эксперимента на МГК сорбировались следующие элементы: Ва, U, Th, Nb, Mo, W, Та, Se, Ag, Sb, Sn, Те, In, Cd, Bi. Также были обнаружены следы Zr (0,001%), Υ (0,0003%), Sc (0,0003%), Ga (0,0003%).

По данным элементного анализа образцов с экспериментальной установки был сделан расчет количества примесей, сорбированных МГК в процессе пропускания через него потока отходящих газов мусоросжигательного завода.

Масса (m) навески МГК до эксперимента=1,968 (основа)+0,032 (примеси)=2 г

Масса (m) навески МГК после 40 мин эксперимента=1,968 (основа)+0,0732 (примеси)=2,0412 г.

Разница масс (Δm)=0,0412 г составляет то количество примесей, которое было уловлено МГК за 40 мин эксперимента.

Сравнивая содержание элементов и соединений в образцах до начала эксперимента и после 40 мин эксперимента, определено следующее:

- содержание Na2O увеличилось в 8 раз;

- содержание SiO2 увеличилось в 9 раз;

- содержание MnO увеличилось в 1,5 раза;

- содержание SO3 увеличилось в 17 раз;

- содержания Cl- и F увеличились в 5 раз;

- содержание Cu увеличилось в 4 раза;

- содержание Ni увеличилось в 6 раза;

- содержание Zn увеличилось в 16 раз;

- МГК сорбировал элементы: Cr, Pb, V - которые до начала эксперимента в пробе отсутствовали.

На основании проведенных экспериментальных исследований сделан вывод, что МГК может использоваться как сорбент в газовых средах для улавливания оксидов и тяжелых металлов. По окончании всех серий экспериментов навески МГК помещались в муфельную печь с воздушной атмосферой при температуре 450°С-550°С, где в течение 2-х часов проводилась их регенерация. Как показал РФА, следов сорбатов после регенерации в образцах не обнаружено, т.е. произошла их полная десорбция. Повторное использование той же навески МГК в тех же сорбционных условиях показали полную идентичность по массам сорбатов, что свидетельствует о способности МГК к многократной регенерации.

Для определения сорбционных свойств МГК сделан расчет сорбционной емкости по отношению к Cl, F, S и сумме металлов.

Для сравнения показателей сорбции МГК с сорбентом АУ взяты эксплуатационные показатели работы действующей газоочистной установки.

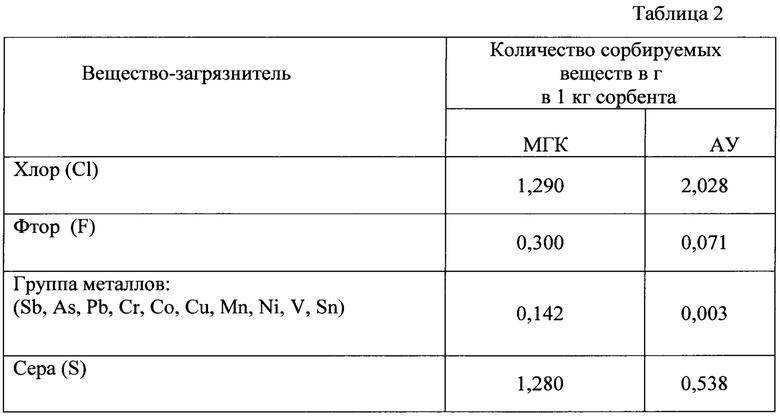

Сравнение сорбционных характеристик МГК и сорбента с промышленного предприятия (АУ) приведено в Таблице 2.

Показатели МГК превосходят АУ по фтору (F) в 4,2 раз, по сере (S) – 2,3 раза, по сорбции металлов в 47 раза, а по хлору (Cl) уступают АУ в 1,5 раза.

Как известно, сорбционная способность порошковых адсорбентов зависит от величины удельной поверхности частиц порошка. При этом АУ за счет высокой удельной пористости частиц (45-55 м2/г) является сорбентом окклюзивного типа. Сорбционные свойства МГК с удельной пористостью частиц от 50 до 60 м2/г, определяются в основном хемосорбционными взаимодействиями с сорбатами.

Таким образом, предложенный способ позволяет получить недорогой сорбент - микрокристаллический гидроксид кальция, обладающий развитой системой микропор, высокой сорбционной способностью (физическая и химическая сорбция) и реагентными свойствами, с повышенной механической прочностью и способностью к многократной полной регенерации. Кроме того, получение сорбента не требует организации специального производства и позволяет утилизировать отход производства известкового молока, тем самым способствуя снижению рисков нанесения вреда окружающей среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для адсорбционной очистки отходящих газов из резервуаров хранения нефти или нефтепродуктов | 2024 |

|

RU2838287C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПОРИСТОЙ ГАШЕНОЙ ИЗВЕСТИ И ПОЛУЧАЕМЫЙ ТАКИМ ОБРАЗОМ ПРОДУКТ | 2016 |

|

RU2719387C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ НЕФТЕМАСЛОСОДЕРЖАЩЕГО ОТХОДА | 1998 |

|

RU2154617C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2019 |

|

RU2709872C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2255899C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛА ХИМИЧЕСКИ ОСАЖДЕННОГО | 2019 |

|

RU2757876C1 |

| Способ и система обратноосмотической дегидратации концентрата при очистке водных потоков | 2024 |

|

RU2838642C1 |

| Система водоснабжения и водоотведения на ткацком производстве | 2023 |

|

RU2817552C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО, КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ, ПРЕССОВАННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2472735C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ИОНОВ ЖЕЛЕЗА | 2023 |

|

RU2815097C1 |

Изобретение относится к способу получения сорбента для очистки отходящих газов, характеризующемуся тем, что в качестве исходного сырья используют отход производства известкового молока, который классифицируют с выделением пастообразной массы, содержащей твердые частицы с размером менее 5 мкм, с последующей промывкой пастообразной массы в противотоке ацетоном при соотношении 1:1 по массе, температуре 50-70°С в течение 1-3 мин, промытую массу подвергают ультрафильтрации с выделением пермеата, содержащего частицы микрокристаллического гидроксида кальция с размером менее 50 нм, с последующей его сушкой воздухом при температуре 110-130°С. 1 з.п. ф-лы, 2 табл., 1 пр.

1. Способ получения сорбента для очистки отходящих газов, характеризующийся тем, что в качестве исходного сырья используют отход производства известкового молока, который классифицируют с выделением пастообразной массы, содержащей твердые частицы с размером менее 5 мкм, с последующей промывкой пастообразной массы в противотоке ацетоном при соотношении 1:1 по массе, температуре 50-70°С в течение 1-3 мин, промытую массу подвергают ультрафильтрации с выделением пермеата, содержащего частицы микрокристаллического гидроксида кальция с размером менее 50 нм, с последующей его сушкой воздухом при температуре 110-130°С.

2. Способ по п. 1, отличающийся тем, что время сушки воздухом составляет 1,5-5 часов.

| СОРБЕНТ ДЛЯ ОЧИСТКИ АТМОСФЕРНОГО ВОЗДУХА | 2010 |

|

RU2452561C2 |

| WO 2015199768 A1, 30.12.2015 | |||

| http://tehprom.pro/rastvoriteli-vidyi-rastvoriteley.html, Wayback Internet Archive Machine, 19.12.2017 | |||

| Бочкарев В.В | |||

| "Оптимизация технологических процессов органического синтеза", Издательство Томского политехнического университета, 2010, с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

Авторы

Даты

2021-10-11—Публикация

2021-03-01—Подача