Изобретение относится к области термической деструкции и пиролиза, в частности к способу получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов, может быть широко использовано в отраслях экономики, где проводят действия по переработке утилизации указанных видов отходов.

По результатам проведенного информационного поиска получены результаты, указывающие на то, что в уровне техники не обнаружены источники информации, которые могли бы указать на наличие технических решений, имеющих прямое отношение к заявляемому способу, т.е. аналоги не обнаружены, а, следовательно, наиболее близкий аналог (прототип) выявить невозможно.

Дальнейшее описание заявляемого изобретения будет осуществлено с учетом указанного обстоятельства.

Техническая проблема: качество продуктов, получаемых после проведения термической деструкции, зависит, в большей мере, от степени измельчения твердых углеводородных отходов, объема подводимой энергии измельчения, объема подводимой тепловой энергии и времени нахождения продукта в зоне термической деструкции.

Невозможно измельчить продукт при одном этапе его механического измельчения до требуемой мелкой дисперсии, а также невозможно его нагреть то требуемой для проведения термической деструкции температуры. Сложившаяся практика механического измельчения продуктов указывает на то существенное обстоятельство, что для осуществления более эффективного и глубокого измельчения продукта, его подвергают механическому измельчению в несколько этапов, что позволяет более эффективно использовать энергию, затрачиваемую для измельчения. На первом этапе измельчают продукт с получением промежуточной дисперсной фракции, а затем измельченный продукт, после первого этапа механического измельчения, подвергают дополнительному измельчению на втором этапе с получением дисперсной фракции с более глубокой дисперсией. На степень механического измельчения продукта оказывает существенное влияние количество этапов измельчения, что позволяет подвести большую ударную энергию к продукту, необходимую для механического измельчения продукта. Для выполнения первого этапа измельчения используют один технологический аппарат, а для второго этапа - другой, что нельзя признать эффективным.

В свою очередь, на время нахождения продукта в зоне термической деструкции влияет длина пути, который проходит продукт в зоне термического воздействия.

Таким образом, существует проблема создания нового способа получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов, лишенного указанных выше недостатков. Данная техническая проблема является существенной и требует своего разрешения.

Задача, на решение которой направлено заявляемое изобретение: создать новый способ с родовым признаком «Способ получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов» (далее также способ), обеспечивающий ударное механическое измельчение твердых углеводородных отходов в два этапа, непосредственно в камере термической деструкции, увеличение времени термической деструкции путем увеличения длины пути движения продукта в зоне термической деструкции, подвод энергии измельчения и тепловой энергии в два этапа.

Технический результат - обеспечение ударного механического измельчения твердых углеводородных отходов в два этапа, непосредственно в камере термической деструкции, увеличение времени термической деструкции путем увеличения длины пути движения продукта в зоне термической деструкции, подвод энергии измельчения и тепловой энергии в два этапа.

Технический результат представляет собой характеристику технического эффекта, явления, свойства и т.п., объективно проявляющихся при использовании способа.

Заявитель раскрыл задачу, на решение которой направлено заявленное изобретение, с указанием обеспечиваемого им технического результата.

Сущность заявленного способа получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов, характеризуется тем, перед проведением термической деструкции механически измельчают углеводородные отходы до состояния крошки с размерами 0,5-6 мм. и нагревают до температуры 380-430°С, а после этого подвергают ее термической деструкции и последующему механическому измельчению, причем механическое измельчение крошки углеводородных отходов и последующее ее перемещение осуществляют с использованием электрической энергии электрического привода, которую преобразуют в механическую энергию, сообщают электрический привод с вертикальным валом, к которому закрепляют верхний диск и нижний диск с возможностью вращения совместно с вертикальным валом, термическую деструкцию и последующее механическое измельчение крошки углеводородных отходов осуществляют в два этапа, для этого используют верхнюю камеру термической деструкции со стенкой верхней и полость верхней, нижнюю камеру термической деструкции со стенкой нижней и полостью нижней, которые изготавливают из коррозионностойкой и термостойкой стали, в верхней камере термической деструкции образуют температуру 680-720°С, а в нижней камере термической деструкции образуют температуру 740-810°С, на первом этапе размещают крошку углеводородных отходов на поверхности верхнего горизонтального диска, формируют центробежную силу путем вращения вертикального вала, совместно с верхним горизонтальным диском, нижним горизонтальным диском и с крошкой углеводородных отходов, вводят крошку углеводородных отходов в полость верхнюю посредством центробежной силы, подвергают ее нагреву и механическому измельчению непосредственно в полости верхней путем ее соударения о стенку верхнюю с получением измельченной крошки углеводородных отходов, затем удаляют ее из полости верхней, а на втором этапе, удаленную крошку углеводородных отходов из полости верхней размещают на поверхности нижнего горизонтального диска, вводят ее в полость нижнюю под воздействием центробежной силы, подвергают ее дополнительному механическому измельчению и нагреву непосредственно в полости нижней путем ее соударения о стенку нижнюю с получением продуктов термической деструкции из полости нижней, причем термическую деструкцию крошки углеводородных отходов осуществляют в среде углекислого газа.

Сущность заявляемого изобретения, как технического решения, выражена заявителем в совокупности существенных признаков, необходимой и достаточной для достижения обеспечиваемого изобретением технического результата. Именно заявленная совокупность признаков изобретения необходима для реализации изобретением назначения и получения заявленного технического результата.

Заявляемое изобретение является техническим решением, относящимся к способу, т.к. формула изобретения содержит совокупность относящихся к способу существенных признаков, достаточную для решения указанной технической проблемы и достижения технического результата.

Заявленное изобретение не противоречит известным законам природы и знаниям современной науки о них.

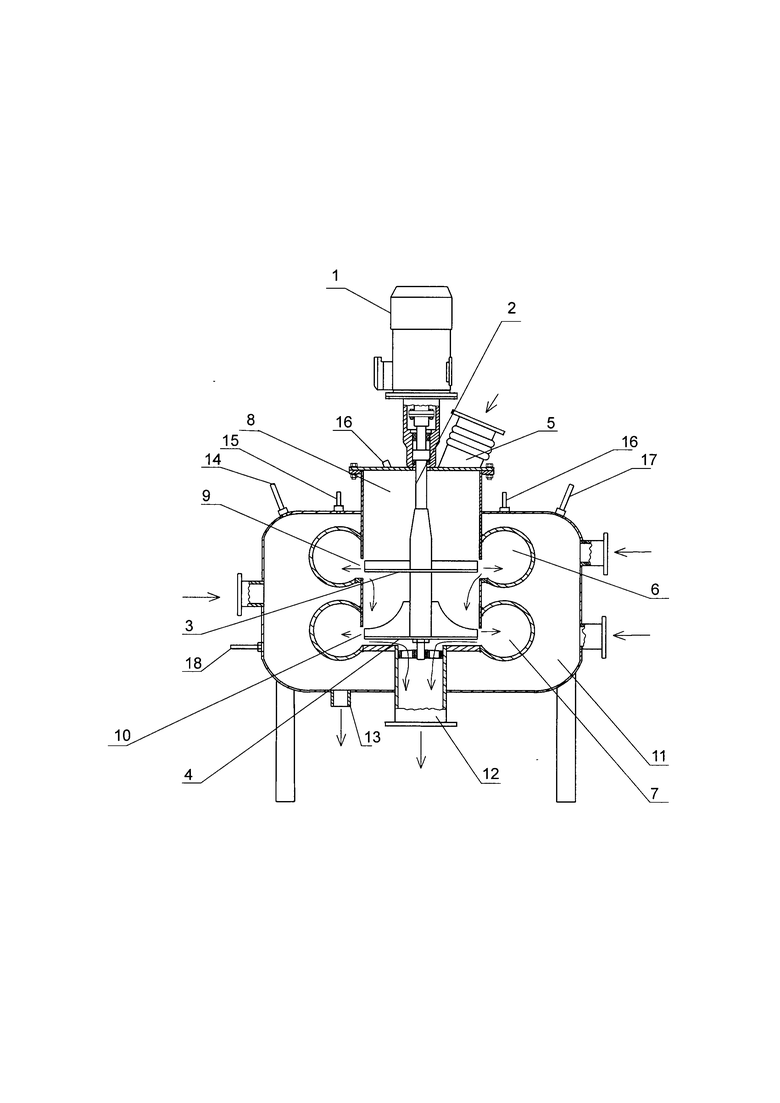

На чертеже показан способ получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов.

Принимая во внимание, что некоторые действия заявляемого способа осуществляются с указанием на используемые узлы, элементы, присущие устройству, то заявитель полагает необходимым и целесообразным указать некоторые конструктивные особенности устройства, воплощающие действия способа и характеризующие порядок их выполнения, но из этого не следует, что заявитель заявил устройство.

Для совершения действий заявляемого способа используются следующие узлы и элементы устройства: электрический привод 1 (см. чертеж), вертикальный вал 2, верхний диск 3, нижний диск 4, подающий патрубок 5, верхняя камера термической деструкции 6 со стенкой верхней и полостью верхней (условно позицией не обозначены), нижняя камера термической деструкции 7 со стенкой нижней и полостью нижней (условно позицией не обозначены), полость центральная 8, верхний кольцевой паз 9, нижний кольцевой паз 10, нагревательная полость 11, труба центральная 12, выводящий патрубок 13, датчики температуры 14, 17, 18, датчики давления 15, 16. Верхний кольцевой паз 9 содержит верхнюю область и нижнюю область, причем верхняя область верхнего кольцевого паза 9 обеспечивает подачу продукта в полость верхнюю с верхнего диска 3, а нижняя область верхнего кольцевого паза 9 обеспечивает удаление продукта из полости верхней из под верхнего диска 3. Нижний кольцевой паз 10 содержит верхнюю область и нижнюю область, причем верхняя область верхнего кольцевого паза 10 обеспечивает подачу продукта в полость нижнюю с нижнего диска 4, а нижняя область нижнего кольцевого паза 10 обеспечивает удаление продукта из полости нижней из под нижнего диска 4 за пределы устройства посредством трубы центральной 12. Поддержание требуемой температуры в верхней камере термической деструкции 6 со стенкой верхней и полостью верхней, а также нижней камере термической деструкции 7 со стенкой нижней и полостью нижней, обеспечивается за счет подачи пламени газовых горелок в нагревательную полость 11 посредством патрубков, сообщенных с ней. В нагревательной полости 11 формируется и поддерживается температура 800-900°С на протяжении всего процесса термической деструкции. В результате теплопередачи и потерь тепловой энергии в верхней камере термической деструкции 6 формируется температура 680-720°С, а в нижней камере термической деструкции 7 формируется температура 740-810°С. Электрический привод 1 образован асинхронным электрическим двигателем мощностью 22 кВт, который развивает 3000 оборотов в минуту. Вертикальный вал 2 имеет диаметр 60 мм. Верхний диск 3 и нижний диск 4 имеют диаметры 630 мм. Удаление теплоносителя, из нагревательной полости 11, осуществляется посредством выводящего патрубка 13. Контроль температуры осуществляется с использованием датчиков температуры 14, 17, 18, а контроль давления осуществляется с использованием датчиков давления 15,16.

Формирование в верхней камере термической деструкции 6 температуры 680-720°С, а в нижней камере термической деструкции 7 температуры 740-810°С, объясняется эффективностью теплопередачи при использовании двухэтапного нагрева продукта, а также качественными и количественными показателями продуктов термической деструкции. По своей сути термическая деструкция осуществляется при температуре 680-810°С, но в два этапа и при обязательном изменении дисперсности продукта, как на первом, так и на втором этапах. В результате проведенных многочисленных экспериментов удалось подобрать режимы ведения термической деструкции в два этапа, что позволило получить продукты термической деструкции, имеющие следующий качественный и количественный состав (% объемные): синтез-газ - 62%; технический углерод - 34%; термолизная жидкость - 4%, что подтверждает реализацию назначения и достижение технического результата.

Примеры осуществления способа. Пример 1.

Термической деструкции подвергли древесные опилки с размерами фрагментов древесины 0,5-6 мм. (далее крошка), которые предварительно нагрели до температуры 380-430°С, а после этого подвергли их термической деструкции и последующему механическому измельчению. Механическое измельчение крошки и последующее ее перемещение осуществили с использованием электрической энергии электрического привода 1 (см. чертеж), которую (электрическую энергию) преобразовали в механическую энергию. Сообщили электрический привод 1 с вертикальным валом 2, к которому закрепили верхний диск 3 и нижний диск 4 с возможностью вращения совместно с вертикальным валом 2. Посредством подающего патрубка 5 подали крошку в полость центральную 8, а затем на поверхность верхнего горизонтального диска 3. Термическую деструкцию и последующее механическое измельчение крошки осуществили в два этапа, для этого использовали верхнюю камеру термической деструкции 6 со стенкой верхней и полостью верхней, нижнюю камеру термической деструкции 7 со стенкой нижней и полостью нижней, которые изготовили из коррозионностойкой и термостойкой стали. В верхней камере термической деструкции 6 образовали температуру 680-720°С, а в нижней камере термической деструкции 7 образовали температуру 740-810°С. На первом этапе размесили крошку на поверхности верхнего горизонтального диска 3, сформировали центробежную силу путем вращения вертикального вала 2 посредством электрического привода 1, совместно с верхним горизонтальным диском 3, нижним горизонтальным диском 4 и с крошкой. Ввели крошку в полость верхнюю посредством центробежной силы, подвергли ее нагреву и механическому измельчению непосредственно в полости верхней путем ее соударения о стенку верхнюю с получением измельченной крошки, затем удалили ее из полости верхней путем перемещения ее под верхним горизонтальным диском 3. На втором этапе, удаленную крошку из полости верхней разместили на поверхности нижнего горизонтального диска 4, ввели ее в полость нижнюю под воздействием центробежной силы, подвергли ее дополнительному механическому измельчению и нагреву непосредственно в полости нижней путем ее соударения о стенку нижнюю с получением продуктов термической деструкции из полости нижней. Термическую деструкцию крошки углеводородных отходов осуществляли в среде углекислого газа. Были получены продукты термической деструкции, имеющие следующий качественный и количественный состав (% объемные): синтез-газ - 62%; технический углерод - 34%; термолизная жидкость - 4%.

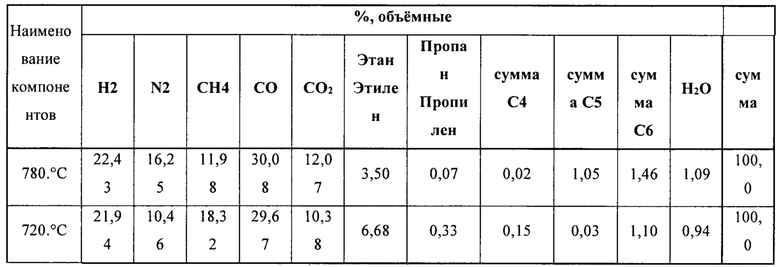

Полученный синтез-газ имел следующий качественный и количественный состав, установленный с применением газохроматографического анализа.

Пример 2.

Термической деструкции подвергли твердые бытовые отходы. Действия и порядок их выполнения такие же, как в примере 1, но температура иная. Полученный синтез-газ имел следующий качественный и количественный состав, установленный с применением газохроматографического анализа.

Пример 3.

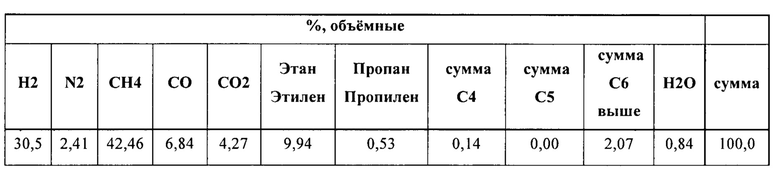

Термической деструкции подвергли резиновую крошку отработанных автомобильных шин в интервале температур (790°С-810°С). Действия и порядок их выполнения такие же, как в примере 1, но температура иная.

Полученный синтез-газ имел следующий качественный и количественный состав, установленный с применением газохроматографического анализа

Полученные результаты предварительного нагрева продукта показали, что, нагрев крошки до 380°С не обеспечивает достижение крошкой температуры в последующем, которая необходима для проведения качественной термической деструкции.

Полученные результаты предварительного нагрева продукта показали, что, нагрев крошки выше 430°С не оказывает влияния на последующее достижение крошкой требуемой температуры, необходимой для проведения качественной термической деструкции, но ведет к потреблению большего количества тепловой энергии, что снижает эффективность процесса термической деструкции в целом.

Проведение термической деструкции продукта при температуре до 680°С не позволяет провести качественную термическую деструкцию, что отрицательно влияет на структуру и содержание получаемых продуктов термической деструкции.

Проведение термической деструкции продукта при температуре более 810°С также не позволяет провести качественную термическую деструкцию, что отрицательно влияет на структуру и содержание получаемых продуктов термической деструкции. Это объясняется тем, что не успевают начаться и завершится реакции и превращения одних продуктов в другие. При термической деструкции протекают десятки химических реакций.

Полученные результаты многочисленных экспериментов по переработке твердых углеводородных отходов разных видов указали на то, что оптимальной температурой их термической деструкции является температура 740-810°С.

Полученные результаты экспериментов по термической деструкции разных видов твердых углеводородных отходов показали высокую эффективность процесса с получением продуктов термической деструкции требуемого качества, что обеспечивается проведением термической деструкции в два этапа, в двух отдельных камерах, с разными температурами, с диспергированием продукта на каждом этапе, подводом тепловой энергии и энергии для ударного измельчения на каждом этапе. Перемещение продукта из верхней камеры термической деструкции 6 в нижнюю камеру термической деструкции 7 увеличивает длину пути для перемещения продукта, что оказывает положительное влияние на увеличение времени пребывания продукта в зоне термического воздействия.

Заявляемое изобретение обеспечивает решение поставленной задачи и получение нового технического результата, который действительно может быть получен при его использовании. Между совокупностью существенных признаков заявляемого изобретение и достигаемым техническим результатом существует прямая причинно-следственная связь, т.к. каждый из признаков независимого пункта формулы изобретения необходим, а вместе достаточны для обеспечения получения нового технического результата. Каждый существенный признак изобретения, нашедший свое выражение в независимом пункте формулы изобретения, влияет на достижение указанного выше технического результата.

Заявляемое изобретение может быть воспроизведено в том виде, как оно охарактеризовано в независимом пункте формулы изобретения с использованием известных и доступных материалов, технологий, технологического оборудования и имеющихся навыков работников.

Заявитель в достаточной степени раскрыл сущность заявленного изобретения в документах заявки для осуществления изобретения специалистом в данной области техники, в частности, в документах заявки содержатся сведения о назначении изобретения, о техническом результате, обеспечиваемом изобретением,, раскрыта совокупность существенных признаков, необходимых для достижения указанного технического результата, а также соблюдены установленные требования к документам заявки, применяемые при раскрытии сущности изобретения и раскрытии сведений о возможности осуществления изобретения.

Заявленная совокупность признаков изобретения обеспечивает получение неожиданного, необычного, сверхсуммарного технического результата, который превосходит технический результат, получаемый от каждого существенного признака в отдельности, применительно к объектам указанного назначения.

Таким образом, заявленное изобретение является способом, соответствует требуемым условиям патентоспособности изобретения, обеспечивает получение нового технического результата и решение поставленной задач.

Изобретение относится к области термической деструкции и пиролиза твердых углеводородных отходов, может быть использовано в отраслях экономики, где проводят действия по переработке указанных видов отходов. Перед проведением термической деструкции механически измельчают углеводородные отходы до состояния крошки с размерами 0,5-6 мм и нагревают до температуры 380-430°С, а после этого подвергают ее термической деструкции. Механическое измельчение крошки углеводородных отходов осуществляют в два этапа, для этого используют верхнюю и нижние камеры термической деструкции. В верхней камере образуют температуру 680-720°С, а в нижней - 740-810°С. Вводят крошку углеводородных отходов в полость верхнюю посредством центробежной силы, подвергают ее нагреву и механическому измельчению путем ее соударения о стенку верхнюю с получением измельченной крошки, затем удаляют ее из полости верхней. Удаленную крошку вводят в полость нижнюю, подвергают ее дополнительному механическому измельчению и нагреву непосредственно в полости нижней путем ее соударения о стенку нижнюю с получением продуктов термической деструкции из полости нижней. Термическую деструкцию крошки углеводородных отходов осуществляют в среде углекислого газа. Технический результат - обеспечение ударного механического измельчения твердых углеводородных отходов в два этапа, непосредственно в камере термической деструкции, увеличение времени термической деструкции. 1 ил., 3 табл., 3 пр.

Способ получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов, характеризующийся тем, что перед проведением термической деструкции механически измельчают углеводородные отходы до состояния крошки с размерами 0,5-6 мм и нагревают до температуры 380-430°С, а после этого подвергают ее термической деструкции и последующему механическому измельчению, причем механическое измельчение крошки углеводородных отходов и последующее ее перемещение осуществляют с использованием электрической энергии электрического привода, которую преобразуют в механическую энергию, сообщают электрический привод с вертикальным валом, к которому закрепляют верхний диск и нижний диск с возможностью вращения совместно с вертикальным валом, термическую деструкцию и последующее механическое измельчение крошки углеводородных отходов осуществляют в два этапа, для этого используют верхнюю камеру термической деструкции со стенкой верхней и полостью верхней, нижнюю камеру термической деструкции со стенкой нижней и полостью нижней, которые изготавливают из коррозионно-стойкой и термостойкой стали, в верхней камере термической деструкции образуют температуру 680-720°С, а в нижней камере термической деструкции образуют температуру 740-810°С, на первом этапе размещают крошку углеводородных отходов на поверхности верхнего горизонтального диска, формируют центробежную силу путем вращения вертикального вала, совместно с верхним горизонтальным диском, нижним горизонтальным диском и с крошкой углеводородных отходов, вводят крошку углеводородных отходов в полость верхнюю посредством центробежной силы, подвергают ее нагреву и механическому измельчению непосредственно в полости верхней путем ее соударения о стенку верхнюю с получением измельченной крошки углеводородных отходов, затем удаляют ее из полости верхней, а на втором этапе удаленную крошку углеводородных отходов из полости верхней размещают на поверхности нижнего горизонтального диска, вводят ее в полость нижнюю под воздействием центробежной силы, подвергают ее дополнительному механическому измельчению и нагреву непосредственно в полости нижней путем ее соударения о стенку нижнюю с получением продуктов термической деструкции из полости нижней, причем термическую деструкцию крошки углеводородных отходов осуществляют в среде углекислого газа.

| Устройство для осуществления термической деструкции илового осадка или резиновой крошки, полученной из использованных автомобильных шин | 2020 |

|

RU2763697C1 |

| Камера для осуществления термической деструкции илового осадка или резиновой крошки, полученной из использованных автомобильных шин | 2020 |

|

RU2747938C1 |

| Комплекс для переработки иловых осадков сточных вод | 2017 |

|

RU2671742C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2493961C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ И РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2012 |

|

RU2497668C1 |

| US 5286374 A1, 15.02.1994. | |||

Авторы

Даты

2024-09-30—Публикация

2024-03-27—Подача