Решение относится к узлам смешения массы, применяемым при переработке макулатуры для повышения однородности потока и для стабилизации направления циркуляции потока массы.

Основываясь на выводах экологов к вопросу утилизации макулатурного вторсырья необходимо подходить комплексно: с начала и до конца циклического процесса получения и переработки вторсырья.

Последние разработки в области утилизации бумажного сырья позволяют использовать его в качестве полуфабриката при изготовлении продукции любого качества, при этом для выпуска применяют более современное, технологическое оборудование и различные химические добавки.

Существуют и специфические особенности использования вторичного сырья, так как неоднородность получаемой массы не гарантирует качества продукции. Разрабатываемые специалистами новые способы изготовления бумаги, в основном базируются на применении макулатуры, в качестве основного компонента. Рассматриваются вопросы степени обработки, очистки и смешивания макулатурной массы.

На начальном этапе, необходимо всесторонне изучить множество аспектов комбинированного производства. Они должны касаться как качественного состава вторсырья и его способности взаимодействия с природными материалами.

Волокна макулатурного вторсырья – вторичное волокно, сильно отличаются и по качеству, и по структуре от волокон природного сырья - первичного волокно, целлюлоза.

Подвергаясь разного рода обработкам, волокна теряют свою структуру и целостность, что, в конечном итоге, приводит к неспособности волокнистой массы впитывать воду, ограничивает возможность участия в химических процессах, а, следовательно, ухудшает качество волокон, получаемых из вторичного волокна. Все это влияет на внешний вид и качество конечной бумажной продукции.

Свойства бумаги и картона во многом определяются волокнистыми полуфабрикатами.

Для конструкционных элементов гофрированного картона - бумаги для гофрирования (флютинг) и картона для плоских слоев гофрированного картона (лайнер), а также для полиграфического картона - предъявляются высокие требования к их механическим свойствам.

В первую очередь они должны сочетать в себе достаточную прочность и жесткость. При производстве данных элементов из первичного волокна - крафт-целлюлозы и полуцеллюлозы - показатели механической прочности удовлетворяют требованиям высших марок, как самих конструкционных элементов, так и изготовленного гофрокартона и ящичной тары.

Альтернативным волокнистым полуфабрикатом для производства флютинга и лайнера (тест-лайнера) стала масса, получаемая из макулатуры - вторичного волокна.

Масса из макулатуры, являясь производным продуктом от переработки первичного волокна, уступает бумагообразующим свойствам первичного волокна. В связи с задачей повышения прочности тароупаковочной бумаги и картона из макулатуры постоянно ведутся научные работы по поиску эффективных, но дешевых волокнистых полуфабрикатов, которые бы в композиции с вторичным волокном позволяли решать эту задачу. Такими волокнистыми полуфабрикатами являются различные виды древесной массы (ДМ). Особенно подходящими оказались термомеханическая масса (ТММ) и химико-термомеханическая масса (ХТММ).

Для достижения требуемых показателей качества производится смешение макулатурного сырья с потоком древесного волокна ТММ.

Способ смешения отдельных компонентов бумажной массы должен быть выбран с учетом вида вырабатываемой конечной продукции, общего количества и состава компонентов и способа приготовления массы.

При циклическом способе размола смешение надлежащее подготовленных компонентов осуществляется в смесительном бассейне (см., например: http://ros-printing.ru/articles/articles_2444.html).

Необходимое количество каждого компонента подаётся в этот бассейн. Это количество можно определять при помощи поплавка и измерительной рейки. Из мерников в тот же бассейн подается заданное количество наполнителей, проклеивающих веществ и большая часть красителей.

После смешения в массу добавляется еще некоторое количество красителей для точного получения заданного оттенка. После этого вводится требуемое количество глинозема и готовая масса перекачивается в машинный бассейн. Обычно перед этим бассейном масса еще пропускается через мельницу для выравнивания помола.

Описанный выше способ смешения всех компонентов в одном смесительном бассейне позволяет поддерживать соотношение отдельных волокнистых компонентов в готовой массе в заданной пропорции, не допуская в то же время разнооттеночное в бумаге. Этот способ лучше всего подходит при изготовлении цветных высококачественных бумаг, вырабатываемых в небольших количествах, при частой смене ассортимента.

В случае применения непрерывного способа размола для выработки цветных бумаг, не допускающих разнооттеночности, смешение компонентов осуществляется в двух попеременно используемых бассейнах (см. http://ros-printing.ru/articles/articles_2444.html схему для двух бассейнов, а также схему для двух бассейнов, описанную в https://msd.com.ua/razmol-bumazhnoj-massy/smeshenie-voloknistyx-i-nevoloknistyx-komponentov-bumazhnoj-massy/ , опубл.: 26.03.2015).

Целлюлоза подается непрерывно в точно заданном количестве в первый бассейн. Как только целлюлоза в бассейне дойдет до определенного уровня, подача ее переключается на второй бассейн, а в первый бассейн напускается из запасного бассейна соответствующее количество древесной массы. Затем в этот бассейн вводятся наполнители, проклеивающие вещества и красители. Все содержимое бассейна перемешивается. Затем вводится необходимое количество глинозема. Подготовленная масса перекачивается в машинный бассейн. Как только целлюлоза во втором бассейне дойдет до заданного уровня, подача ее снова переключится на первый бассейн, в котором повторится весь процесс смешения. Если в такой схеме подготовки бумажной массы участвует два или несколько волокнистых компонентов, размол которых осуществляется непрерывным способом, необходимо заданное соотношение этих компонентов поддерживать, осуществляя их подачу через регулятор композиции (регулятор количества). Описанная схема приготовления бумажной массы позволяет получать хорошие результаты при реконструкции и модернизации отделов подготовки бумажной массы для бумагоделательных машин небольшой и средней производительности, производственная программа которых предусматривает выработку цветных бумаг, не допускающих разнооттеночности, при частой смене заданного ассортимента вырабатываемой продукции.

В производстве массовых видов бумаги на высокопроизводительных бумагоделательных машинах, вырабатывающих один вид бумаги, применяется законченный непрерывный процесс смешения всех компонентов бумажной массы, управление которым осуществляется при помощи самых современных контрольных приборов и регулирующих устройств. Одна из схем такого непрерывного процесса приведена на (https://msd.com.ua/razmol-bumazhnoj-massy/smeshenie-voloknistyx-i-nevoloknistyx-komponentov-bumazhnoj-massy/ , опубл.: 26.03.2015).

Отдельные волокнистые компоненты, наполнители и пр. поступают к регулятору композиции в окончательно подготовленном и жидком виде с точно отрегулированной концентрацией. В регуляторе композиции осуществляется точная дозировка волокнистых компонентов в заданном их соотношении, так же, как и дозировка всех других компонентов бумажной массы. Широкое применение находят измеряющие расходомеры, регулирующие клапана для дозировки волокнистых компонентов и специальные дозирующие насосы для наполнителей, клеевых эмульсий и красителей.

Отрегулированные в заданных соотношениях компоненты поступают в секционный смеситель.

Управление каждой секцией связано с установленным соотношением и с поддержанием постоянного уровня массы в смесительном бассейне. Из смесительного бассейна готовая масса поступает в особый регулятор количества, действие которого зависит от скорости бумагоделательной машины.

Оборотный машинный брак из сборного бассейна также поступает к секционному смесителю. Однако дозатор машинного брака не имеет связи с дозаторами других волокнистых материалов, но управляется особым датчиком, непосредственно связанным с регулятором количества готовой массы. Такое устройство позволяет избежать неполадок, возникающих при излишке или недостатке размолотого оборотного брака.

Описанная схема дозировки и смешения компонентов бумажной массы работает полностью автоматически и позволяет непрерывно регулировать соотношение между отдельными компонентами, однако, как правило, лишь в ограниченном диапазоне.

Из Ванчаков М.В., Кулешов А.В., Коновалова Г.Н. Технология и оборудование для переработки макулатуры: учебное пособие. - 2-е изд-е, испр. и доп. - СПбГТУРП. СПб., 2011. 4.1. - 99 с. (см. https://nizrp.narod.ru/texnoborudpererabmakul1_.pdf) известно, что поступающая на предприятие макулатура подвергается сухому измельчению в молотковых дробилках до фрагментов размером от 1 до 5 см. Измельченная макулатура, представляющая собой механическую смесь частиц волокнистого и полимерного материалов, подается на сита, где из этой смеси выделяются потоки отдельных составляющих. Такое выделение осуществимо на конвейерных или стационарных виброситах, через ячейки которых просеиваются волокнистая составляющая и мелкие тяжелые загрязнения, а пленка уходит в накопитель для последующей утилизации.

Волокнистая составляющая, содержащая остатки мелких частиц полимеров и тяжелых загрязнений, подвергается аэросепарации и дополнительно очищается. Очищенная таким образом от полимеров бумажная составляющая подается в смеситель на смешение с водой, дополнительный роспуск и дальнейшую обработку в водной среде, в соответствии с требованиями технологии производства.

Но технология смешивания и устройства смесителя в данной литературе не описана.

В качестве наиболее близкого решения можно принять "ОБОРУДОВАНИЕ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА" в двух томах Том 1. Оборудование для производства волокнистых полуфабрикатов ПОД РЕДАКЦИЕЙ лауреата Государственной премии В. А. ЧИЧАЕВА, Москва, Издательство «Лесная промышленность» 1981 г. - далее [1], где на стр.327-328 отмечены смесители массы и есть схематические рисунки входных патрубков, расположенных под прямым углом.

В целом, в [1] описан процесс смешения компонентов бумажной массы при переработке макулатурного сырья, в котором используют массный двухкамерный бассейн смешения, в котором осуществляют перемешивание масс, подаваемых через коллектор, причем смешивание производят по замкнутому циклу внутри бассейна с помощью перемешивающих устройств, расположенных в каждой камере и приводящихся во вращение от электродвигателя через ремень привода и редуктор или конический зубчатый редуктор, непосредственно соединяемый с валом ротора, а смешанные массы отбирают из бассейна с помощью заборного патрубка, через который с помощью насоса направляют в напорный ящик.

Недостатками применения данной конструкции и других известных вышеописанных технологий смесителей при организации смешения потока массы с макулатурным потоком (поток массы из первичного волокна) является малое время для смешения оборотного брака, в результате чего не гомогенизированный поток массы поступает напрямую в машинный бассейн и далее в напорный ящик, сразу попадая в поток массы и частично попадает в напорный ящик.

Результатом поступления неоднородной массы становится низкое качество полотна

картона, образования «волн» и как следствие падение характеристик прочности конечной продукции.

Задачей изобретения является устранение указанных недостатков.

Техническим результатом заявленного решения является:

- снижение риска забивания коллектора,

- увеличение времени и интенсивности первичного смешения потоков,

- обеспечение стабилизированного направления циркуляции потока массы,

- избежание риска попадания не полностью гомогенизированного потока массы в напорный ящик.

Указанный технический результат достигается за счет того, что заявлен способ смешения компонентов бумажной массы при переработке макулатурного сырья, в котором используют массный двухкамерный бассейн смешения, в котором осуществляют перемешивание масс, подаваемых через коллектор, причем смешивание производят по замкнутому циклу внутри бассейна с помощью перемешивающих устройств, расположенных в каждой камере и приводящихся во вращение от электродвигателя через ремень привода и редуктор или конический зубчатый редуктор, непосредственно соединяемый с валом ротора, а смешанные массы отбирают из бассейна с помощью заборного патрубка, через который с помощью насоса направляют в напорный ящик, отличающийся тем, что патрубок коллектора и заборный патрубок насоса врезают в массный бассейн под углом 45° разнонаправленно, при этом располагают каждый из них по разные стороны от перегородки, которую размещают по центру бассейна параллельно стенкам камер и простирают по длине дальше, чем расположены те края камер, к которым подведены перемешивающие устройства.

Предпочтительно, перегородку размещают на вершине клиновидного выступа с уклоном 45°, клин которого ориентируют внутрь бассейна, а заборный патрубок насоса вводят через наклонную поверхность клиновидного выступа.

Предпочтительно, камеры бассейна образуют двумя перегородками, которые размещают в средней части бассейна так, что между перегородками образуется межкамерная зона.

Предпочтительно, коллектор выполняют содержащим подводы масс и химикатов, которые врезают перпендикулярно оси коллектора.

Предпочтительно, на конце заборного патрубка насоса устанавливают сетчатый фильтр.

Также заявлен узел смешения компонентов бумажной массы при переработке макулатурного сырья, состоящий из массного двухкамерного бассейна смешения, в который врезан коллектор и заборный патрубок насоса, причем в каждую из камер подведено перемешивающее устройство, выполненное с возможностью приведения во вращение от электродвигателя через ремень привода и редуктор или конический зубчатый редуктор, непосредственно соединяемый с валом ротора, заборный патрубок через насос и подводы подсоединен к напорному ящику, отличающийся тем, что патрубок коллектора и заборный патрубок насоса врезаны в массный бассейн под углом 45° разнонаправленно, и каждый из них установлен по разные стороны от перегородки, которая установлена по центру бассейна параллельно стенкам камер на длину, простирающуюся за те края камер, в которые подведены перемешивающие устройства.

Предпочтительно, перегородка установлена на вершине клиновидного выступа с уклоном 45°, клин которого ориентирован внутрь бассейна, а заборный патрубок насоса введен через наклонную поверхность клиновидного выступа.

Предпочтительно, камеры бассейна образованы двумя перегородками, которые размещены в средней части бассейна так, что между перегородками образована межкамерная зона.

Предпочтительно, коллектор содержит подводы масс и химикатов, врезанные в него перпендикулярно его оси.

Предпочтительно, на конце заборного патрубка насоса установлен сетчатый фильтр.

Краткое описание чертежей

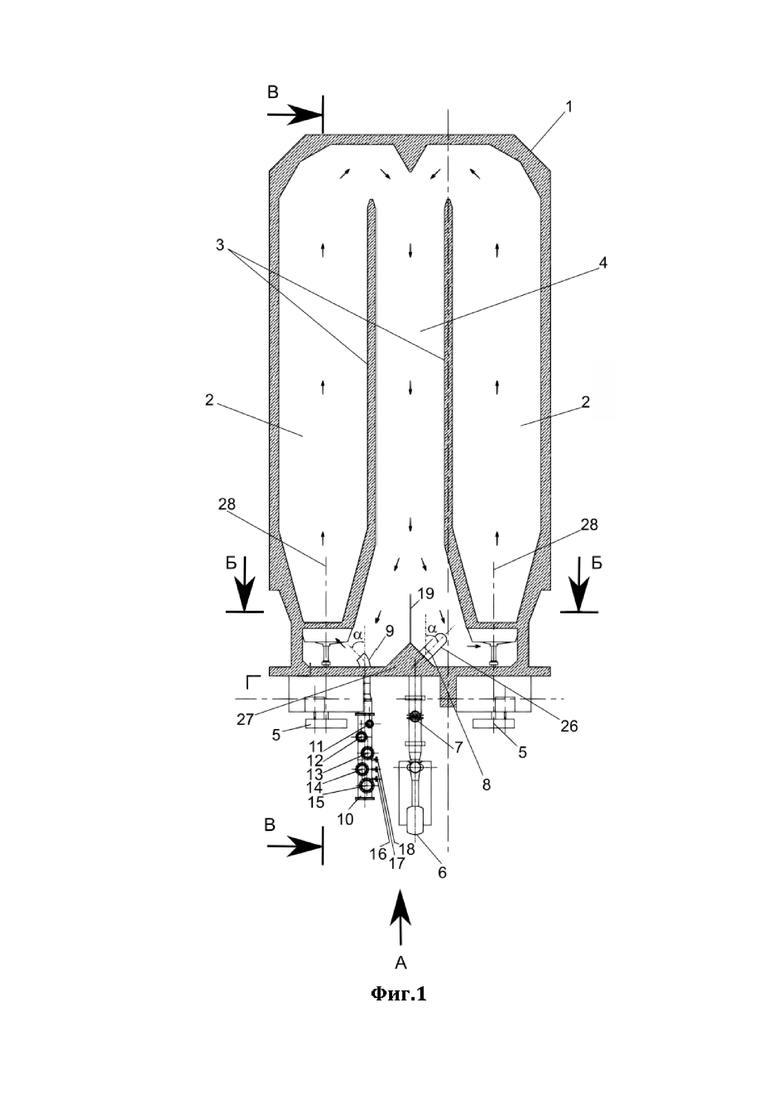

На Фиг.1 показано устройство узла смешения масс (вид сверху).

На Фиг.2 показано устройство узла смешения масс (вид в объеме).

На Фиг.3 показано устройство узла смешения масс (проекции и сечения с Фиг.1).

На чертежах: 1 - смеситель, 2 - смесительная камера, 3 - межкамерные перегородки, 4 - межкамерная зона, 5 - перемешивающее устройство, 6 - массный насос, 7 - вентиль, 8 - заборный патрубок насоса, 9 - отвод из коллектора, 10 - коллектор, 11, 12 - подводы брака, 13 - ТММ, 14 - длинноволокнистая фракция (ДВФ), 15 - коротковолокнистая фракция (КВФ), 16 - краситель, 17, 18 - химикаты, 19 - перегородка, 20 - ремень привода, 21 - электродвигатель, 22 - вал электродвигателя, 23 - массный бассейн, 24 - лопастной винт, 25 - лопасти, 26 - фильтр заборного патрубка насоса, 27 - клиновидный выступ, 28 - ось перемешивающего устройства, α - угол ввода отвода и угол ввода заборного патрубка насоса; стрелками обозначено направление движения перемешивающихся масс.

Осуществление изобретения

Смешение компонентов бумажной массы при переработке макулатурного сырья происходит с использованием массного двухкамерного бассейна смешения 1 (см. Фиг.1-Фиг.3). В бассейне 23 смесителя 1 осуществляют перемешивание масс, подаваемых через коллектор 10. Смешивание производят по замкнутому циклу внутри бассейна 23 с помощью перемешивающих устройств 5, расположенных в каждой камере 2 и приводящихся во вращение от электродвигателя 21 через ремень привода 20 и редуктор вала 22 или конический зубчатый редуктор (не показано), непосредственно соединяемый с валом 22 ротора электродвигателя 21.

Смешанные массы отбирают из бассейна 23 с помощью заборного патрубка 8, через который с помощью насоса 6 направляют в напорный ящик.

Сам узел смешения компонентов бумажной массы при переработке макулатурного сырья состоит из массного двухкамерного бассейна 23 смешения, в который врезан коллектор 10 и заборный патрубок 8 насоса 6. В каждую из камер 2 подведено перемешивающее устройство 6, выполненное с возможностью приведения во вращение от электродвигателя 21 через ремень привода 20 и редуктор или конический зубчатый редуктор, непосредственно соединяемый с валом 22 ротора электродвигателя 21. Заборный патрубок 8 через насос 6 и подводы (не показаны) подсоединен к напорному ящику (не показан).

Новым является то, что патрубок 9 коллектора 10 и заборный патрубок 8 насоса 6 врезают в массный бассейн 1 под углом 45° разнонаправленно, при этом располагают каждый из них по разные стороны от перегородки 19, которую размещают по центру бассейна 23 параллельно стенкам 3 камер 2 и простирают по длине дальше, чем расположены те края камер 2, к которым подведены перемешивающие устройства 5.

Камеры 2 бассейна 23 образуют двумя перегородками 3, которые размещают в средней части бассейна 23 так, что между перегородками 3 образуется межкамерная зона 4.

Коллектор 10 выполняют содержащим подводы масс (11, 12 - подводы брака, 13 - ТММ, 14 - ДВФ, 15 - КВФ, 16 - краситель) и химикатов (17, 18), которые врезают перпендикулярно оси коллектора 10.

При поступлении массы с потока макулатурной массы и массы ТММ, брака и химикатов (10-18), которые врезаны перпендикулярно оси коллектора 10, происходит завихрение массы и поток становится более турбулентным, что позволяет: снизить риск забивания коллектора 10, а также увеличить время и интенсивность первичного смешения потоков.

Первичное смешивание композиции происходит в коллекторе 10 в зонах врезки подводов масс (11 - 16) и химикатов (17, 18), дальнейшее смешивание – при прохождении через зону лопастей 25 винтов 24 мешалки и в средней секции бассейна (межкамерной зоне 4).

Перегородка 19, которую размещают по центру бассейна 23 параллельно стенкам 3 камер 2 и простирают по длине дальше, чем расположены те края камер 2, к которым подведены перемешивающие устройства 5, выполнена в такой конструкции и таком расположении для того, чтобы избежать забора не достаточно перемешанной (только что поступившей из коллектора 10) массы. Установка перегородки 19 также позволяет стабилизировать направление циркуляции потока массы. Она выполняет роль рассекателя потока.

Если перегородку 19 размещают на вершине клиновидного выступа 27 с уклоном α = 45°, клин которого ориентируют внутрь бассейна 23, а заборный патрубок 8 насоса 6 вводят через наклонную поверхность клиновидного выступа 27, то помимо перегородки 19 роль рассекателя потока выполняет также и клиновидный выступ 27, который также усиливает стабилизацию направления циркуляции потока массы.

Аналогичным образом, патрубок 9 коллектора 10 и заборный патрубок 8 насоса 6, врезанные в массный бассейн 1 под углом 45° разнонаправленно, и при этом расположенные по разные стороны от перегородки 19, также ориентированы выходным и входным отверстиями, соответственно, не встречно потоку масс, а боком.

Таким образом, массы циркулируют по кругу бассейна 23 длительно и до полного перемешивания.

Врезка в бассейн 1 патрубков 9 и 8 под углом 45°, что дает также возможность направить поток смеси массы макулатуры и массы ТММ на ось 28 перемешивающего устройства 5, то есть, направить поток на прохождение цикла прохода через отделение машинного бассейна 23.

Данная конструкция смесителя в целом позволяет значительно увеличить время необходимое для повышения однородности потока.

Наличие фильтра 26 на конце заборного патрубка 8 насоса 6 позволяет отбирать массу таких размеров волокон, которая уже прошла сегментирование циклами перемешивания и способна пройти через поры фильтра 26. Фильтр 26 представляет собой сетку цилиндрической формы с округлым наконечником. В процессе всасывания массы через фильтр 26 его верхняя часть (встречная потоку масс) забивается, а нижняя не забивается и продолжает всасывать уже только достаточно перемешанные массы, способные пройти сетку фильтра 26.

Допустимо, что вместо фильтра 26 используют сетку, которую ставят на конце заборного патрубка 8 или внутри него самого.

Из смесительного бассейна масса направляется на всасывающую сторону насоса 6 первой ступени очистительной установки. Масса разбавляется до концентрации напорного ящика и проходит дальше через сортировки первой ступени и подающему насосу напорного ящика. Масса перекачивается через машинные сортировки в напорный ящик.

Для регулирования и управления обезвоживанием применяются химикаты 17, 18 для улучшения обезвоживания и удержания волокна, для придания бумаге требуемого оттенка используется коричневый краситель, который подают через патрубок 16.

В условиях сложившегося дефицита качественной макулатуры (марок МС-5Б, МС-6Б) применение заявленного решения позволит извлечь из отходов и вернуть в производство трудноперерабатываемые виды макулатуры (влагопрочные, жиростойкие, ламинированные…), основной объем которых содержится в составе ТКО (твердых коммунальных отходов) и в настоящее время не извлекается ввиду сложности в известных типах смесителей решения задачи гомогенизации потока макулатурной массы (ММ), идущего в напорный ящик.

В целом внедрение указанной технологии может послужить одним из направлений успешной реализации реформы государственной системы обращения с отходами в части бумаги и картона в составе ТКО.

Использование в виде сырья ТММ+ММ улучшает экологические и санитарно-гигиенические показатели продукта в массе за счет добавления первичного волокна (ТММ), что позволит снизить требования к барьерным покрытиям (возможность использования в случае изготовления потребительской тары - например, для упаковки пиццы, пирогов на вынос, с/х продукции и т.д.). Использование первичного волокна в композиции исходного сырья позволяет снизить потребление химикатов, оборотной воды на промывку, улучшить качество сбросов сточных вод, сократить объёмы утилизации отходов переработки макулатуры. Обеспечивает рациональное использование остро дефицитного макулатурного сырья и его частичное замещение первичным волокном.

Но без решения задачи гомогенизации потока в смесителе использование смеси сырья ТММ+ММ не представляется возможным.

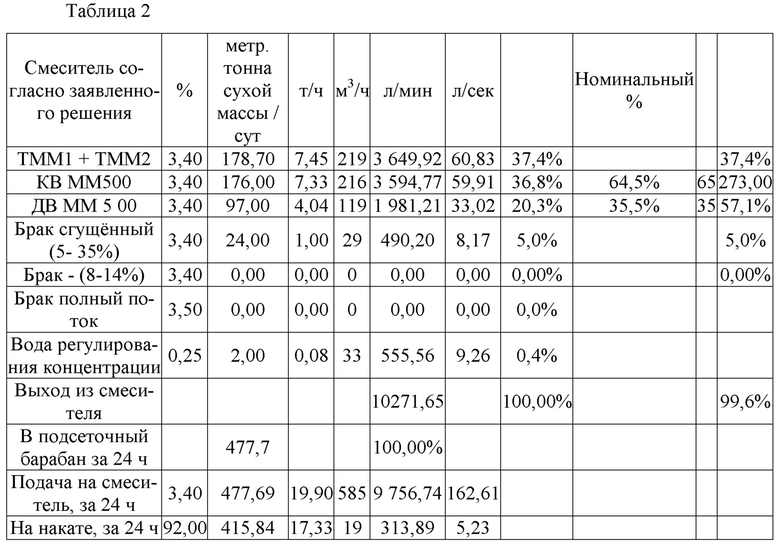

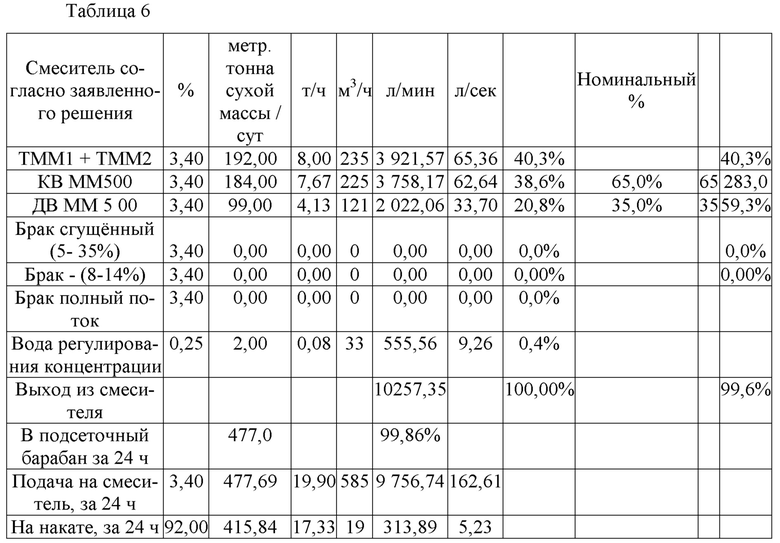

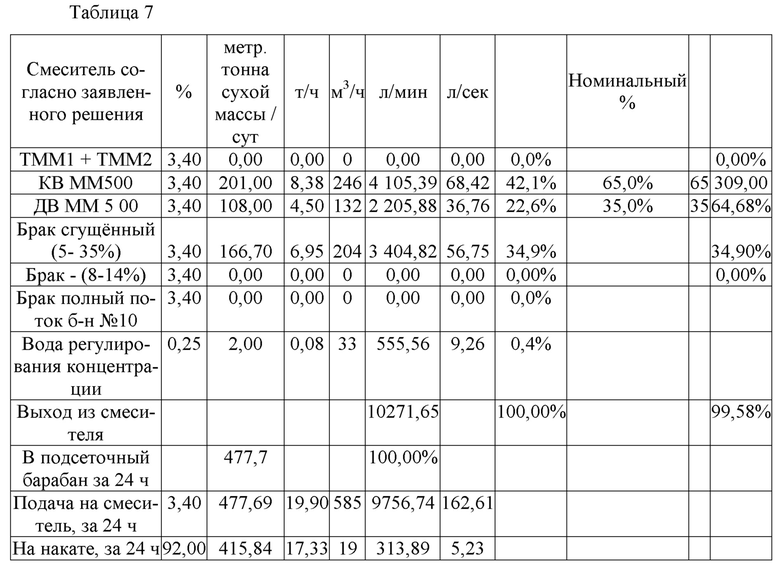

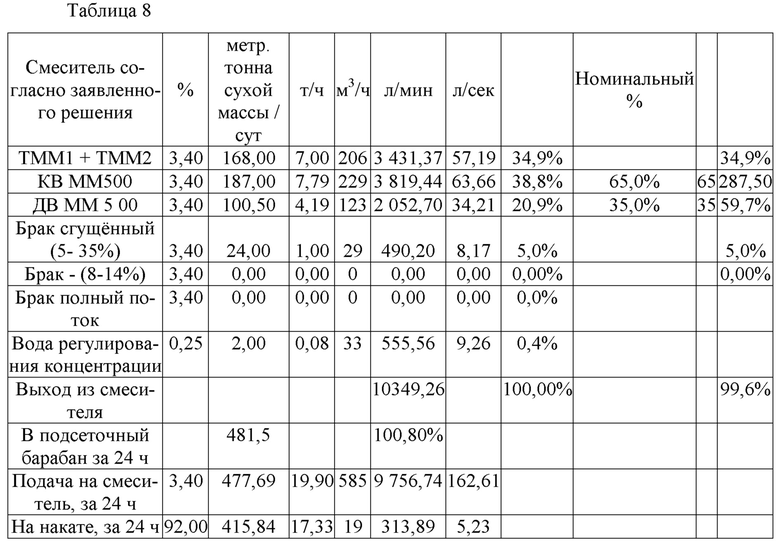

С использованием заявленного решения проводились испытания по смешению массы.

Испытания показали балансы работы смесителя в различных вариантах работы с различными добавками (см. Таблицы 1-8 ниже).

*Пояснения по таблицам:

БДМ - бумагоделательная машина,

ДВ ММ - длинноволокнистая макулатурная масса,

КВ ММ - коротковолокнистая макулатурная масса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

| СПОСОБ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ | 2001 |

|

RU2200215C1 |

| СПОСОБ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ | 2006 |

|

RU2305146C1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| Бумажная масса для получения бумаги-основы для импрегнирования с повышенной влагоемкостью | 2023 |

|

RU2809509C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2019 |

|

RU2723819C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСЩЕПЛЕНИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН, СПОСОБ ОБРАБОТКИ ВОЛОКНИСТОЙ МАССЫ ПРИ ПРОИЗВОДСТВЕ БУМАГИ, СПОСОБ ВЫСУШИВАНИЯ БУМАГИ И БУМАЖНЫЙ ПРОДУКТ, СОДЕРЖАЩИЙ РАСЩЕПЛЕННЫЕ ВОЛОКНА | 2011 |

|

RU2618470C2 |

| СПОСОБ МНОГОСТУПЕНЧАТОЙ ТОНКОЙ ОЧИСТКИ ВОЛОКНИСТОГО МАТЕРИАЛА В ВИХРЕВЫХ КОНИЧЕСКИХ ОЧИСТИТЕЛЯХ | 2000 |

|

RU2203996C2 |

| Наполнитель бумажной массы для изготовления печатной бумаги | 1980 |

|

SU933851A1 |

| СПОСОБ ЦЕНТРОБЕЖНО-ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ В ТУРБОСЕПАРАТОРЕ | 2002 |

|

RU2210652C1 |

Группа изобретений относится к переработке макулатуры, а именно к способу смешения компонентов бумажной массы при переработке макулатурного сырья и к узлу смешения для его осуществления. Техническим результатом заявленного решения является: снижение риска забивания коллектора, увеличение времени и интенсивности первичного смешения потоков, обеспечение стабилизированного направления циркуляции потока массы, избежание риска попадания не полностью гомогенизированного потока массы в напорный ящик. Указанный технический результат достигается за счет того, что узел смешения компонентов бумажной массы при переработке макулатурного сырья состоит из массного двухкамерного бассейна смешения, в который врезан коллектор и заборный патрубок насоса, причем в каждую из камер подведено перемешивающее устройство, выполненное с возможностью приведения во вращение от электродвигателя через ремень привода и редуктор или конический зубчатый редуктор, непосредственно соединяемый с валом ротора, заборный патрубок через насос и подводы подсоединен к напорному ящику, при этом патрубок коллектора и заборный патрубок насоса врезаны в массный бассейн под углом 45° разнонаправленно, и каждый из них установлен по разные стороны от перегородки, которая установлена по центру бассейна параллельно стенкам камер на длину, простирающуюся за те края камер, в которые подведены перемешивающие устройства. 2 н. и 8 з.п. ф-лы, 3 ил., 8 табл.

1. Узел смешения компонентов бумажной массы при переработке макулатурного сырья, состоящий из массного двухкамерного бассейна смешения, в который врезан коллектор и заборный патрубок насоса, причем в каждую из камер подведено перемешивающее устройство, выполненное с возможностью приведения во вращение от электродвигателя через ремень привода и редуктор или конический зубчатый редуктор, непосредственно соединяемый с валом ротора, заборный патрубок через насос и подводы подсоединен к напорному ящику, отличающийся тем, что патрубок коллектора и заборный патрубок насоса врезаны в массный бассейн под углом 45° разнонаправленно, и каждый из них установлен по разные стороны от перегородки, которая установлена по центру бассейна параллельно стенкам камер на длину, простирающуюся за те края камер, в которые подведены перемешивающие устройства.

2. Устройство по п.1, отличающееся тем, что перегородка установлена на вершине клиновидного выступа с уклоном 45°, клин которого ориентирован внутрь бассейна, а заборный патрубок насоса введен через наклонную поверхность клиновидного выступа.

3. Устройство по п.1, отличающееся тем, что камеры бассейна образованы двумя перегородками, которые размещены в средней части бассейна так, что между перегородками образована межкамерная зона.

4. Устройство по п.1, отличающееся тем, что коллектор содержит подводы масс и химикатов, врезанные в него перпендикулярно его оси.

5. Устройство по п.1, отличающееся тем, что на конце заборного патрубка насоса установлен сетчатый фильтр.

6. Способ смешения компонентов бумажной массы при переработке макулатурного сырья, в котором осуществляют перемешивание масс, подаваемых через коллектор, причем смешивание производят по замкнутому циклу внутри бассейна с помощью перемешивающих устройств, смешанные массы отбирают из бассейна с помощью заборного патрубка, через который с помощью насоса направляют в напорный ящик, отличающийся тем, что смешение компонентов бумажной массы осуществляют с использованием узла смешения по п.1, патрубок коллектора и заборный патрубок насоса врезают в массный бассейн под углом 45° разнонаправленно, при этом располагают каждый из них по разные стороны от перегородки, которую размещают по центру бассейна параллельно стенкам камер и простирают по длине дальше, чем расположены те края камер, к которым подведены перемешивающие устройства.

7. Способ по п.6, отличающийся тем, что перегородку размещают на вершине клиновидного выступа с уклоном 45°, клин которого ориентируют внутрь бассейна, а заборный патрубок насоса вводят через наклонную поверхность клиновидного выступа.

8. Способ по п.6, отличающийся тем, что камеры бассейна образуют двумя перегородками, которые размещают в средней части бассейна так, что между перегородками образуется межкамерная зона.

9. Способ по п.6, отличающийся тем, что коллектор выполняют содержащим подводы масс и химикатов, которые врезают перпендикулярно оси коллектора.

10. Способ по п.6, отличающийся тем, что на конце заборного патрубка насоса устанавливают сетчатый фильтр.

| CN 101245564 A, 20.08.2008 | |||

| CN 105544264 B, 04.08.2017 | |||

| CN 111773950 A, 16.10.2020 | |||

| US 4030671 A, 21.06.1977 | |||

| Гидроразбиватель для первичной обработки макулатуры | 1972 |

|

SU511031A3 |

Авторы

Даты

2024-09-16—Публикация

2024-02-06—Подача